Yêu cầu kỹ thuật bộ phận dẫn dòng cánh hướng vòi phun, kim phun, bánh xe công tác

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (347.7 KB, 15 trang )

tiêu chuẩn quốc gia của Cộng hòa Nhân dân Trung Hoa

Điều kiện kỹ thuật đối với các thành phần dòng chảy của tuabin thủy lực

1 Phạm vi

1.1 Tiêu chuẩn này chỉ quy định các yêu cầu tương tự về hình học của mơ hình và

tuabin ngun mẫu, đồng thời quy định độ chính xác của kích thước điều khiển và

chất lượng bề mặt dòng chảy của các thành phần dòng chảy của tuabin nguyên mẫu

có ảnh hưởng đến hiệu suất thủy lực.

1.2 Tiêu chuẩn này áp dụng cho tuốc bin trục, dòng dọc, dòng chéo và tua bin gầu.

Các tuabin tác động hình ống, xiên và tuabin bơm có thể được sử dụng làm tài liệu

tham khảo.

2 Tiêu chuẩn tham chiếu

Các quy định trong tiêu chuẩn sau đây là quy định của tiêu chuẩn này thông qua

báo giá trong tiêu chuẩn này. Khi tiêu chuẩn được xuất bản, các phiên bản được

hiển thị đều hợp lệ. Tất cả các tiêu chuẩn sẽ được sửa đổi, và tất cả các bên sử dụng

tiêu chuẩn này nên tìm hiểu khả năng sử dụng phiên bản mới nhất của các tiêu

chuẩn sau.

GB / T 2900.45-1996 Thuật ngữ kỹ thuật điện Tuabin nước, máy bơm dự trữ và

tuabin máy bơm nước

GB / T 15613-1995 Quy định chấp nhận mẫu tuabin thủy lực

GB 8564-88 Đặc điểm kỹ thuật để lắp đặt thiết bị phát điện thủy điện

3 định nghĩa

Tiêu chuẩn này sử dụng định nghĩa sau:

3.1 Hồ sơ danh nghĩa Hồ sơ bình thường đề cập đến hồ sơ được phóng to tương

ứng với kích thước của bản vẽ mơ hình.

3.2 dung sai của hồ sơ

Đề cập đến độ lệch giữa biên dạng bề mặt nguyên mẫu và biên dạng danh nghĩa.

3,3 waviness

Đề cập đến độ lệch giữa đường biên dạng bề mặt và đường cong trơn được bao bởi

thước mềm dọc theo đường biên dạng. Độ sóng được biểu thị bằng tỷ số X / U

giữa khe hở lớn nhất X và khoảng cách U giữa tiết diện bề mặt và đường cong

trơn. Khoảng cách tối đa X phải nằm trong khoảng 1/3 giữa của khoảng cách U (U

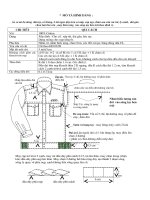

không nhỏ hơn 50mm) (Hình 1).

Hình 1 Định nghĩa độ lệch và độ nghiêng của đường

4 Thành phần của các bộ phận dòng chảy

Từ đầu vào của buồng chuyển hướng tuabin nước đến đầu ra của thành phần xả, tất

cả các thành phần mà nước chảy qua đều là thành phần chảy qua.

4.1 Tuabin đối lưu bao gồm một vòng xoắn, một vòng đệm, một cánh dẫn hướng,

một nắp trên, một vòng đáy, một con chạy, một vịng chống rị rỉ, một nón thốt

nước và một ống gió.

4.2 Tua bin dịng đối lưu và dòng chảy chéo bao gồm vòng xoắn, vòng đệm, cánh

dẫn hướng, nắp trên, vòng dưới, nắp trên bên trong, thân người chạy, cánh chạy,

buồng chạy, nón thốt nước và ống dự thảo.

4.3 Cặp tua bin gầu bao gồm ống chia, ống nhánh vòi phun, vòi phun, kim phun,

con chạy và vỏ.

5 Điểm giống nhau

5.1 Ngun mẫu và mơ hình giống nhau về mặt hình học

Đối với bề mặt dịng chảy của tất cả các bộ phận dòng chảy, nguyên mẫu phải

giống về mặt hình học với mẫu trong phạm vi sai lệch cho phép được nêu trong

Chương 6-8.

Nguyên mẫu sử dụng các thành phần có hình dạng đặc biệt khác với mẫu, nhà cung

cấp và người mua nên thương lượng với nhau để tiến hành trình diễn kỹ thuật hoặc

thử nghiệm riêng lẻ để sửa đổi hiệu quả của mơ hình.

5.2 Hệ thống sai lệch kích thước

Tất cả các sai lệch đề cập đến độ lệch giữa kích thước đo được ngun mẫu và kích

thước danh nghĩa của nó. Kích thước được phóng to tương ứng với kích thước của

bản vẽ mơ hình được gọi là kích thước danh nghĩa của ngun mẫu. Độ lệch kích

thước mơ hình phải đáp ứng các yêu cầu của GB / T 15613.

Ngoài các sai lệch cho phép được quy định trong tiêu chuẩn này, các kích thước

kiểm sốt của bề mặt dịng chảy của các bộ phận dòng chảy cũng phải đáp ứng các

dung sai phù hợp với kết cấu và các yêu cầu liên quan của GB 8564.

6 Yêu cầu kỹ thuật về sự giống nhau về hình học của nguyên mẫu và mơ hình

tuabin phản cơng

6.1 Vơn

Sai lệch cho phép của kích thước dây quấn là ± 1,5% ". Sai lệch cho phép của

đường kính trong D của đầu vào dây quấn kim loại và khoảng cách tâm R là ± 1%

1 (Hình 2).

Hình 2 Các kích thước chính của dây chuyền

6.2 Vịng ghế

Về nguyên tắc, số lượng và cấu hình của các cánh dẫn hướng cố định phải giống

với kiểu máy và có thể thay đổi cấu trúc nếu cần, nhưng phải thực hiện các quy

định trong 5.1 về các bộ phận có hình dạng đặc biệt; d Sai lệch cho phép của D6 và

R là ± 2% "; chiều cao H hài hòa với chiều cao của cơ cấu dẫn nước

Hình 3 Các kích thước chính của cơ cấu dẫn nước

6.3 Số lượng cánh dẫn hướng và giá trị tương đối của đường kính vịng trịn phân

phối cánh dẫn hướng (D./D1) của cánh dẫn hướng phải giống với mơ hình về

nguyên tắc. Có thể thay đổi nếu kết cấu yêu cầu, nhưng phải tuân theo các quy

định của 5.1 nên được thực hiện.

Chiều cao của cơ cấu dẫn nước B. Sai lệch cho phép là ± 0,3% 1; đường kính vòng

tròn phân phối cánh dẫn hướng D. Độ lệch cho phép của cánh dẫn hướng là ± 0,2%

(Hình 3); độ lệch cho phép của giá trị duy nhất của độ mở lớn nhất của cánh dẫn

hướng so với giá trị trung bình là ± 2% và độ lệch giữa giá trị đo được của nguyên

mẫu và giá trị danh nghĩa không được phép xuất hiện âm.

Sai lệch cho phép của vòng đáy R1 là ± 2% 1, và sai lệch cho phép là 0 ~ + 0,1%

D, (D1 là đường kính danh nghĩa của con chạy, giống như bên dưới) (Hình 3).

6.4 Cấu hình cánh dẫn hướng

Đường biên dạng cánh dẫn hướng được kiểm tra bằng một khuôn mẫu. Mỗi cạnh

của đường biên dạng mơ hình lớn hơn 2% d so với đường biên dạng danh nghĩa, (d

trong Hình 4 là đường kính của vịng trịn nội tiếp tại nhật ký cánh dẫn hướng,

giống như bên dưới ), giữa đường biên dạng cánh dẫn hướng và mẫu Khoảng hở

của cánh dẫn hướng là 0 ~ 0,04d, và độ lệch cho phép của độ dày T của mép thoát

nước của cánh dẫn hướng là ± 20% T và chiều dài của mặt đầu ra của nước là d, và

phân đoạn được kết nối trơn tru với mặt cắt của cánh dẫn hướng; bề mặt của thân

cánh dẫn hướng có một phần Mức độ sóng bề mặt phải nhỏ hơn 3/100 đối với đầu

nước thấp và nhỏ hơn 2 / 100 cho đầu nước cao và trung bình.

Hình 4 Kiểm tra thân van cánh dẫn hướng

6.5 Khe hở cho phép:

Khe hở của vòng chống rò rỉ của bộ chạy dòng hỗn hợp, khe hở đơn phương giữa

cánh thổi hướng trục và buồng chạy và thân bộ chạy bằng 0,05% đến 0,1% đường

kính tương ứng (loại dịng hỗn hợp khơng q 0,07 %, loại dịng hướng trục khơng

q 0,1%); Tổng khe hở giữa đầu trên và đầu dưới của cánh dẫn hướng phải nhỏ

hơn 0,1% chiều cao của cánh dẫn hướng (0,2% đối với tuabin nhỏ; 0,2mm khi tổng

khe hở nhỏ hơn 0,2mm). Sai lệch cho phép của một giá trị duy nhất của khe hở mặt

đầu của cánh dẫn hướng đến giá trị trung bình khơng q ± 50%. Khoảng cách

nguyên mẫu phải nhỏ hơn hoặc bằng giá trị được phóng đại tương ứng với khoảng

cách mơ hình.

Khi kiểu dòng hỗn hợp đầu cao sử dụng vòng chống rò rỉ hình răng lược, tỷ lệ khe

hở được xác định theo yêu cầu để ngăn chặn vòng đệm gây ra rung động tự kích

thích.

Lưu ý: Tua bin nhỏ đề cập đến tuabin Francis và tuabin dịng chéo có cơng suất

nhỏ hơn 10MW và đường kính con chạy nhỏ hơn 1m và tuabin hướng trục có

đường kính con chạy nhỏ hơn 2m.

6.6 turbine Francis

6.6.1 Số lượng lưỡi dao trong nguyên mẫu và mơ hình bằng nhau.

6.6.2 Các kích thước chính được thể hiện trong Hình 5 và các sai lệch cho phép

được liệt kê trong Bảng 1.

Hình 5 Kích thước chính của bộ chạy dòng hỗn hợp

Kích thước

Sai lệch cho phép

Giá trị lớn nhất

Giá trị trung bình

D1~D2~D5

±0.3%D2

±0.2%D2

D3~D4

±0.35%D2

±0.25%D2

H1~H2

±0.25%

6.6.3 Đối với mặt cắt đầu vào của cánh quạt, hãy kiểm tra ít nhất 2 mặt cắt cho mỗi

cánh của tuabin tốc độ cụ thể thấp và kiểm tra ít nhất 3 mặt cắt cho mỗi cánh của

tua bin tốc độ cụ thể. mở rộng 0,1D2 từ đỉnh của lưỡi dao dọc theo mặt trước và

mặt sau của lưỡi cắt (Hình 6, Hình 7), độ lệch cho phép của đường biên dạng là ±

0,1% D2 (khi mẫu kết hợp được sử dụng để kiểm tra đường biên dạng của mặt

trước và mặt sau của lưỡi dao, độ lệch cho phép của đường biên dạng là ± 0,15%

D2).

Hình 6 Vị trí kiểm tra của biên dạng đầu vào và đầu ra của lưỡi dao

Hình 7 Vị trí kiểm tra của các lưỡi dao chạy Francis

Giá trị trung bình là ± 1,5 °.

Góc đầu vào của lưỡi dao được kiểm tra với một mẫu trên cùng một phần của

6.6.3. Kiểm tra để đảm bảo rằng mẫu kéo dài từ đầu lưỡi dọc theo mặt trước và mặt

sau của lưỡi cắt với chiều dài 0,05D2. Khi thiết lập tiêu bản, khe hở giữa lưỡi cắt

và tiêu bản phải đồng đều (Hình 6 và Hình 7).

6.6.6 Đường đúc thoát của lưỡi dao Mỗi lưỡi phải được kiểm tra ít nhất 3 phần.

Đường đúc thốt phía trước phải kéo dài từ đầu đuôi của lưỡi thành chiều dài

0,1D2 dọc theo lưỡi và đường đúc thoát sau phải kéo dài từ đầu đuôi lưỡi dọc theo

lưỡi thành chiều dài 0,15D2 Độ lệch cho phép của đường là ± 0,1% D2 (Hình 6 và

Hình 7). Khi mẫu kết hợp được sử dụng để kiểm tra, giống như quy định trong

6.6.3.

Lưu ý: Nếu tổng chiều dài của mẫu biên dạng đầu vào và đầu ra lớn hơn chiều dài

phần lưỡi cắt, hãy chọn nguyên tắc sao cho tổng chiều dài của khuôn mẫu không

nhỏ hơn 2/3 chiều dài phần lưỡi cắt. 6.6.7 Đối với các lưỡi dao chạy có D1 lớn hơn

2000mm, nên sử dụng một khuôn mẫu để kiểm tra hình dạng của phần đi của

đường ra lưỡi dao trên cùng một mặt cắt như 6.6.6. Chiều dài phía trước của khn

mẫu khơng nhỏ hơn 0,02D2, và chiều dài mặt sau khơng nhỏ hơn 0,04D2 (Hình 7)

Biên dạng được phép sai lệch ± 0,05% D2. Độ lệch cho phép của độ dày 8 của mép

thoát nước của lưỡi cắt là + 0,5mm ~ -20%. .

6.6.8 Góc thốt ra của lưỡi cắt được kiểm tra với một khuôn mẫu trên cùng một

mặt cắt của 6.6.6. Khuôn mẫu phải kéo dài 0,05D2 từ đầu theo sau của lưỡi dao

dọc theo mặt trước và mặt sau của lưỡi dao. Khi khớp với khuôn mẫu , khe hở giữa

lưỡi cắt và tiêu bản phải bằng nhau (Hình 6, Hình 6) 7) Độ lệch cho phép của góc

thốt lưỡi cắt là:

Giá trị đơn ± 2 °;

Giá trị trung bình là ± 1 °.

6.6.9 Khoảng hở của mép thoát nước của các cánh liền kề phải được đo ít nhất 5

điểm trên mỗi cánh đối với tua bin tốc độ riêng cao và ít nhất 3 điểm đối với tua

bin tốc độ riêng thấp (Hình 7).

Sai lệch cho phép của một lần mở là -3% a. ~ ~ 5%, sai lệch cho phép của độ mở

trung bình của mỗi phần hình trịn là -1% a. ~ + 3% ao.

6.6.10 Bước vào P (Hình 7) cần được kiểm tra ít nhất 2 mặt cắt, độ lệch cho phép

của bước chân là ± 0,4% D1.

6.6.11 Mức độ sóng tồn tại cục bộ ở mặt trước và mặt sau của lưỡi cắt và bề mặt

tràn của đỉnh trên và vòng dưới phải nhỏ hơn 2/100, và mức độ sóng của các bộ

phận dễ bị xâm thực ở mặt sau của lưỡi dao phải nhỏ hơn 1/100. Không được phép

dùng nhiều bề mặt hình sóng liên tục để kiểm tra độ sóng, thước mềm dùng để

kiểm tra độ sóng về nguyên tắc là dài 1m, đối với tuabin nhỏ không ngắn hơn 1/2

thước cánh quạt. chiều dài. Thước mềm phải chồng lên một phần diện tích được

kiểm tra và chiều dài chồng lên nhau không được nhỏ hơn 10% chiều dài của

thước mềm.

6.7 Máy chạy dòng hướng trục

6.7.1 Số lượng lưỡi dao trong ngun mẫu và mơ hình bằng nhau.

6.7.2 Đường biên dạng của mặt trước và mặt sau của lưỡi cắt phải được kiểm tra ít

nhất 4 phần cách đều nhau về mặt hướng tâm (Hình 8), và độ lệch cho phép của

đường biên dạng là ± 0,15% D1. Biên dạng lưỡi cắt có thể được kiểm tra bằng

cách sử dụng mẫu kết hợp hoặc các phương pháp khác có cùng độ chính xác do

nhà cung cấp và người mua thỏa thuận. Khi mẫu kết hợp được sử dụng để kiểm tra,

điều chỉnh cho phép của trục lưỡi dao là ± 0,2% D1 khi đặt mẫu kết hợp và điều

chỉnh góc không vượt quá ± 0,25 °, nhưng không được phép điều chỉnh hướng tâm

và phép đo phải được hoàn thành cùng một lúc (Hình 9).

A một phần hình trụ

b Phần thẳng

Hình 8 Vị trí kiểm tra của biên dạng lưỡi cắt hướng trục

Hình 9 Kiểm tra biên dạng cánh của tuabin dịng hướ ng trục

6.7.3 Kiểm tra 4 phần của hình dạng đầu lưỡi bằng khuôn mẫu. Chiều dài của khuôn

mẫu không nhỏ hơn 0,03 D1 và độ lệch cho phép là ± 0,05% D1 (đối với tuabin nhỏ,

chấp nhận ± 0,1% D1 ).

6.7.4 Sai lệch cho phép của độ dày 8 của mép thoát nước của lưỡi cắt là + 0,5mm ~

-20%. Sử dụng tiêu bản để kiểm tra hình dạng của đầu ra nước của hai phần. Chiều

dài mặt trước của tiêu bản không nhỏ hơn 0,02D1 và chiều dài mặt sau không nhỏ

hơn 0,04D1. Sai lệch cho phép của đường biên dạng là ± 0,05 % D1 (tuabin nhỏ có

thể lấy ± 0,1% D1).

6.7.5 Chiều dày của mép ngồi của lưỡi cắt không nhỏ hơn 8 điểm Kiểm tra chiều dày

của 4 điểm ở phía đầu vào nước và phía đầu ra nước ngồi chiều dài 6.7.3 và 6.7.4

của tấm mẫu và kiểm tra độ dày tối đa của mặt bích. Tại 1 điểm, độ lệch cho phép

của độ dày T là -4% T ~ + 8% T.

Lưu ý: Nếu đường biên dạng mặt sau của lưỡi cắt được kiểm tra theo 6.7.2, thì việc

kiểm tra này là khơng cần thiết.

6.7.6 Mức độ sóng của mặt trước và mặt sau của lưỡi dao phải nhỏ hơn 2/100 và

mức độ sóng của mặt sau dễ bị xâm thực phải nhỏ hơn 1/100. Phương pháp kiểm tra

giống như 6.6.11.

6.7.7 Khi các cánh được lắp ráp trên thân máy chạy, chênh lệch giữa góc nghiêng tối

đa và tối thiểu của mặt cắt cạnh ngồi của mỗi lưỡi khơng được lớn hơn 0,25 ° và độ

lệch cho phép của góc cài đặt cạnh ngoài của lưỡi cố định là 0 ~ + 0,5 °.

6.8 Sai lệch cho phép của đường kính buồng chạy và đường kính họng buồng chạy là

± 0,1% D1 (đối với tuabin nhỏ có thể là ± 0,2% D1).

6.9 Độ lệch cho phép của kích thước bề mặt tràn của nắp trên bên trong, thân bộ

chạy và đầu vào ống xả là ± 1% 1, và độ lệch cho phép của kích thước hình nón xả và

các kích thước bề mặt tràn khác của ống xả là ± 2% 1.

6.10 Khơng được có sự lệch lạc rõ ràng giữa các bộ phận Đối với các bộ phận không

yêu cầu về độ sóng, bề mặt dịng chảy cũng phải nhẵn, khơng có rỗ và rãnh. Lưu ý: 1)

Giống như Chú thích 6.1.

7 Yêu cầu kỹ thuật về sự giống nhau về hình học của ngun mẫu và mơ hình tuabin

gầu

7.1 Kim phun và kim

7.1.1 Số lượng ống shunt trong ngun mẫu và mơ hình là bằng nhau. Nếu chúng

khơng bằng nhau, hiệu suất phải được sửa đổi theo 5.1.

7.1.2 Sai lệch cho phép của đường kính vịi phun và kim là ± 0,3% d. ”(D. là đường

kính của lỗ vịi phun, giống như hình bên dưới) (Hình 10).

~~~~

Hình 10 Định nghĩa các kích thước chính của tuabin gầu

7.1.3 Sai lệch cho phép của biên dạng đầu phun và kim là ± 1% d.

7.1.4 Sai lệch cho phép của góc vịi phun β1 là ± 101).

7.1.5 Độ lệch cho phép của góc kim a1 là ± 1 °.

7.2 Người chạy

7.2.1 Số lượng gầu phải đảm bảo rằng tia phản lực khơng bị rị rỉ và độ lệch cho phép

của bước răng của gầu trên đường tròn cao độ là ± 1,5% P (P là bước răng trên

đường tròn của gầu).

7.2.2 Độ lệch cho phép của mặt trong của gầu và mặt cắt phân phối nước là ± 0,5% W

(W là chiều rộng tối đa của bề mặt bên trong của gầu, giống như bên dưới) và ít nhất

là 4 mặt cắt của mỗi gầu được kiểm tra theo cả chiều dọc và chiều ngang.

7.2.3 Độ lệch cho phép của góc ra β của gầu là ± 1 °, và ít nhất 4 lần kiểm tra ở mỗi

bên của mỗi gầu.

7.2.4 Sai lệch cho phép của góc nghiêng a của gầu là ± 1 °.

7.2.5 Sai lệch cho phép của sự lệch trục của lưỡi gầu nước là ± 0,25% W.

7.2.6 Độ lệch cho phép của góc sườn Y của mép cắt gầu nước là -3 ° ~ 0 °.

7.2.7 Phải mài cạnh cắt của khe hở gầu nước.

7.2.8 Không được phép sai lệch dương ở mặt ngoài ở mặt sau của gầu.

7.2.9 Sai lệch cho phép giữa đường kính vịng trịn bước D1 của dao chạy và đường

kính đầu của lưỡi cắt phân phối nước là ± 0,2% D1.

7.2.10 Không cho phép độ lệch âm của chiều rộng bên trong của gầu.

7.3 Sai lệch cho phép của độ lệch trục của đường tâm tia ống nhánh vòi phun và mép

cắt của gầu nước và độ lệch hướng tâm với đường tròn bước chạy là ± 0,5% W.

7.4 Sai lệch cho phép của các kích thước chính của bề mặt bên trong vỏ là ± 2% .

7.5 Sai lệch cho phép của đường kính trong của ống nhánh vịi phun là ± 2%.

8 Độ nhám bề mặt của các bộ phận dòng chảy

Để làm cho độ nhám thủy lực của bề mặt dịng chảy của mẫu thử nghiệm và mơ hình

tương tự nhau, độ nhám của bề mặt dịng chảy của mẫu thử nghiệm được quy định

trong Bảng 2. Đối với các yêu cầu đặc biệt như sông cát bùn, độ nhám bề mặt có thể

được chỉ định sau khi thương lượng giữa nhà cung cấp và người mua.

Bảng 2

Độ nhám bề mặt R.~μm

Loại tuabin Tên bộ phận

Cột áp cao

Cột áp thấp

và trung bình

Nắp tua bin và vành dưới

1.6~3.2

3.2~6.3

Bánh xe cơng tác

1.6~6.3

3.2~6.3

Tua bin phản Cánh bánh xe

kích

Buồng bánh xe CT

3.2~6.3

6.3

6.3

6.3

(Francis)

Cánh hướng

3.2~6.3

6.3~12.5

Vòng đỡ

6.3~12.5

12.5~25

Buồng xoắn

12.5

25

Tuabin gầu

Đầu ra vòi phun, bề mặt

bên trong của gầu nước, bề 0.8~1.6

mặt của hình nón vịi phun

1.6~3.2

vòi phun

3.2~6.3

6.3~12.5

Khung hướng dẫn

12.5

25

Lưu ý: Trong Bảng 2, các giá trị ranh giới của đầu cao, trung bình và

thấp (đầu đề cập đến đầu lớn nhất):

Tua bin dòng trục 30m

Tuabin Francis 100m

Tua bin xung lực 400m