TIỂU LUẬN THI kết THÚC học PHẦN THỰC HÀNH ĐỘNG cơ đốt TRONG

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.94 MB, 27 trang )

Trường Đại Học Văn Lang

Trường Đại Học Văn Lang

Khoa : Kỹ thuật Ơ tơ

TIỂU LUẬN THI KẾT THÚC HỌC PHẦN

THỰC HÀNH ĐỘNG CƠ ĐỐT TRONG

Thực hành động cơ ô tô – 07

Giảng viên hướng dẫn

: Thầy PHAN VĂN PHÚC

Sinh viên thực hiện

: PHẠM QUANG TRỊ

Mã số sinh viên

: 197OT23187

TP. HCM, 07/2022

0

0

MỤC LỤC

1. CÁCH PHÂN BIỆT ĐỘNG CƠ XĂNG VÀ ĐỘNG CƠ DẦU TRONG THỰC TẾ.................1

1.1.

SỰ KHÁC BIỆT NHIÊN LIỆU SỬ DỤNG:..........................................................................1

1.2.

SỰ KHÁC BIỆT CƠ CẤU BUỒNG ĐỐT:............................................................................1

1.3.

SỰ KHÁC BIỆT HIỆU NĂNG SỬ DỤNG:...........................................................................1

1.4.

SỰ KHÁC BIỆT NGUYÊN LÝ HOẠT ĐỘNG:....................................................................1

2. CÁCH XÁC ĐỊNH CHIỀU QUAY ĐÚNG CỦA ĐỘNG CƠ BẰNG PHƯƠNG PHÁP QUAY

ĐỘNG CƠ.......................................................................................................................................2

2.1.

YÊU CẦU...............................................................................................................................2

2.2.

PHƯƠNG THỨC THỰC HIỆN.............................................................................................2

2.2.1.

CĂN CỨ VÀO DẤU MŨI TÊN TRÊN BÁNH ĐÀ.............................................................2

2.2.2.

CĂN CỨ VÀO DẤU ĐÁNH LỬA SỚM HOẶC PHUN DẦU SỚM...................................2

2.2.3.

CĂN CỨ VÀO XÚ PÁP......................................................................................................3

2.2.4.

CĂN CỨ VÀO VÍT LỬA....................................................................................................3

2.2.5.

CĂN CỨ VÀO CƠ CẤU KHỞI ĐỘNG..............................................................................4

2.2.6.

CĂN CỨ VÀO QUẠT GIÓ.................................................................................................4

3. KHÁI NIỆM KHE XU PÁP. CÁCH KIỂM TRA VÀ ĐIỀU CHỈNH KHE HỞ NHIỆT XU

PÁP ĐỐI VỚI ĐỘNG CƠ DÙNG CON ĐỘI THƯỜNG (LOẠI CĨ VÍT ĐIỀU CHỈNH VÀ LOẠI

KHƠNG CĨ VÍT ĐIỀU CHỈNH)....................................................................................................5

3.1.

KHE HỞ NHIỆT XU PÁP LÀ GÌ ?.......................................................................................5

3.1.1.

THỨ TỰ LÀM VIỆC CỦA ĐỘNG CƠ...............................................................................6

3.1.2.

KHE HỞ NHIỆT XUPÁP TIÊU CHUẨN...........................................................................6

3.1.3.

GĨC LỆNH CƠNG TÁC....................................................................................................6

3.1.4.

XÁC ĐỊNH MÁY SONG HÀNH........................................................................................6

3.1.5.

XÁC ĐỊNH VỊ TRÍ CÁC XUPÁP HÚT – XẢ.....................................................................6

3.2.

PHƯƠNG PHÁP ĐIỀU CHỈNH KHE HỞ NHIỆT XUPÁP..................................................6

3.2.1.

ĐIỀU CHỈNH ĐƠN CHIẾC...............................................................................................6

3.2.2.

ĐIỀU CHỈNH HÀNG LOẠT..............................................................................................7

4. KỸ THUẬT THÁO, LẮP CỤM PISTON THANH TRUYỀN..................................................9

4.1.

KỸ THUẬT THÁO PISTON – THANH TRUYỀN...............................................................9

4.2.

KIỂM TRA PISTON – XÉC MĂNG – THANH TRUYỀN – TRỤC PISTON....................10

0

0

4.2.1.

THÁO RÃ – LÀM SẠCH..................................................................................................10

4.2.2.

KIỂM TRA KHE HỞ GIỮA LỖ PISTON VÀ TRỤC PISTON.......................................11

4.2.3.

KIỂM TRA KHE HỞ LẮP GHÉP GIỮA PISTON VÀ XY LANH..................................12

4.2.4.

KIỂM TRA XÉC MĂNG..................................................................................................12

4.2.5.

KIỂM TRA THANH TRUYỀN.........................................................................................13

4.3.

CÁC HƯ HỎNG THƯỜNG GẶP Ở CÁC BỘ PHẬN PISTON, THANH TRUYỀN..........16

4.3.1.

PISTON.............................................................................................................................16

4.3.2.

THANH TRUYỀN............................................................................................................17

4.4.

KỸ THUẬT LẮP CỤM PISTON – THANH TRUYỀN VÀO ĐỘNG CƠ...........................17

KẾT LUẬN....................................................................................................................................20

TÀI LIỆU THAM KHẢO..............................................................................................................21

MỤC LỤC BẢNG/ H

0

0

Y

BẢNG 1.1 NGUYÊN LÝ HOẠT ĐỘNG 4 KÌ GIỮA ĐỘNG CƠ XĂNG VÀ ĐỘNG CƠ DẦU............1

HÌNH 2.1 XÁC ĐỊNH CHIỀU QUAY ĐỘNG CƠ.............................................................................3

HÌNH 2.2. XÁC ĐỊNH CHIỀU QUAY THEO XÚ PAP....................................................................3

HÌNH 2.3. XÁC ĐỊNH CHIỀU QUAY THEO VÍT LỬA...................................................................4

HÌNH 2.4. XÁC ĐỊNH CHIỀU QUAY ĐỘNG CƠ BẰNG HỆ THỐNG KHỞI ĐỘNG......................4

HÌNH 3.1. KHE HỞ NHIỆT XUPÁP...............................................................................................5

BẢNG 3.1. THỨ TỰ NỔ CỦA ĐỘNG CƠ........................................................................................8

HÌNH 3.2. ĐIỀU CHỈNH KHE HỞ XU PÁP TREO.........................................................................8

HÌNH 3.3. ĐIỀU CHỈNH KHE HỞ XU PÁP ĐẶT...........................................................................8

HÌNH 4.1. ĐÁNH DẤU TRÊN THANH TRUYỀN VÀ NẮP.............................................................9

HÌNH 4.2. DÙNG BÚA NHỰA ĐỂ TÁCH NẮP ĐẦU TO KHỎI THANH TRUYỀN........................9

HÌNH 4.4. CÁC PISTON SAU KHI THÁO RÃ...............................................................................10

HÌNH 4.5. PISTON SAU KHI THÁO RÃ KHỎI THANH TRUYỀN..............................................10

HÌNH 4.6. THÁO XÉC MĂNG.......................................................................................................10

HÌNH 4.7. THÁO XÉC MĂNG DẦU RA KHỎI PISTON...............................................................11

HÌNH 4.8. THÁO TRỤC PISTON..................................................................................................11

HÌNH 4.9. LÀM SẠCH ĐỈNH PISTON..........................................................................................11

HÌNH 4.10. DÙNG PAN ME ĐỂ KIỂM TRA ĐƯỜNG KÍNH PISTON..........................................12

HÌNH 4.11. ĐO KIỂM XY LANH VÀ LỊNG XY LANH.................................................................12

HÌNH 4.12. DÙNG CĂN LÁ ĐỂ KIỂM TRA KHE HỞ CHIỀU CAO CỦA XÉC MĂNG................13

HÌNH 4.14. KIỂM TRA KHE HỞ DẦU CỦA THANH TRUYỀN...................................................14

HÌNH 4.15. KIỂM TRA KHE HỞ DỌC CỦA THANH TRUYỀN...................................................14

HÌNH 4.16. KIỂM TRA ĐỘ CONG CỦA THANH TRUYỀN..........................................................15

HÌNH 4.17.KIỂM TRA KHE HỞ GIỮA THANH TRUYỀN VÀ TRỤC PISTON............................15

HÌNH 4.18. KIỂM TRA BU LƠNG THANH TRUYỀN..................................................................16

HÌNH 4.19. BỌC CÁC CHÂN BULƠNG........................................................................................17

HÌNH 4.20. DÙNG ĐI BÚA ĐẨY NHẸ PISTON – THANH TRUYỀN.....................................18

HÌNH 4.22. LẮP NẮP THANH TRUYỀN.......................................................................................18

HÌNH 4.23. DÙNG CỜ LÊ LỰC XIẾT CHO ĐỀU CÁC BULONG................................................18

HÌNH 4.24. CỤM PISTON – THANH TRUYỀN............................................................................19

0

0

LỜI CẢM ƠN

Em xin gửi lời cảm ơn chân thành đến Ban giám hiệu, quý thầy cô Trường Đại học Văng Lang

đã đưa môn học “Thực hành động cơ” vào chương trình giảng dạy vào tạo cho chúng em

những điều kiện thuận lợi nhất để hồn thành mơn học cũng như bài tiểu luận này.

Em xin gửi lời cảm ơn sâu sắc đến Giảng viên bộ môn – thầy Phan Văn Phúc đã hướng dẫn,

truyền đạt những kiến thức quý báu cho em trong suốt thời gian học tập và thực hành vừa qua.

Qua quá trình học tập và thực hành, với những gì thầy Phúc đã hướng dẫn, tuyền dạy cùng với

sự giúp đỡ của các bạn bè, anh chị, em đã có thêm nhiều kiến thức bổ ích, thiết thực và tinh

thần học tập hiệu quả, nghiêm túc. Đây chắc chắn sẽ là những kiến thức rất quan trọng, là hành

trang để em có thể vững bước sau này.

0

0

1. Cách phân biệt động cơ xăng và động cơ dầu trong thực tế

Để phân biệt được động cơ xăng và động cơ dầu ta cần hiểu được khái niệm giữa 2 động cơ

như:

1.1. Sự khác biệt nhiên liệu sử dụng

– Động cơ Diesel sử dụng nhiên liệu là dầu Diesel, khơng có bugi đánh lửa, động cơ sinh cơng

nhờ q trình nén hỗn hợp nhiên liệu và khơng khí trong xi lanh.

– Động cơ xăng sử dụng nhiên liệu là xăng, sinh cơng bằng q trình đốt cháy hỗn hợp nhiên

liệu khơng khí trong xi lanh nhờ tia lửa điện ở bugi.

1.2. Sự khác biệt cơ cấu buồng đốt

– Động cơ xăng dùng chế hịa khí hoặc phun xăng điện tử đơn thuần thì hỗn hợp xăng/khơng

khí được hịa trộn trước khi đi vào buồng cháy.

– Động cơ Diesel, hỗn hợp cháy được hòa trộn trực tiếp bên trong buồng cháy.

1.3. Sự khác biệt hiệu năng sử dụng

– Hiệu suất của động cơ diesel lớn hơn khoảng 1,5 lần so với động cơ xăng. Nhiên liệu diesel

thường rẻ hơn xăng, 1 lít diesel khi cháy hồn tồn nhận được khoảng 8.755 calo trong khi 1 lít

xăng cháy hồn tồn cho khoảng 8.140 calo. Suất tiêu hao nhiên liệu của động cơ diesel là 200285g/kWh nhỏ hơn của động cơ xăng là 260-380g/kWh.

1.4. Sự khác biệt nguyên lý hoạt động

Bảng 1.1 Nguyên lý hoạt động 4 kì giữa động cơ xăng và động cơ dầu

Trang 1

0

0

Tóm lại, dựa vào cái khái niệm trên ta có cách để phân biệt động cơ xăng và động cơ dầu:

Dựa vào cấu tạo của động cơ ta có thể biết được rằng động cơ dầu khơng có bugi đánh lửa

trong động cơ. Ngoài ra, một số loại xe cũ hơn thì ta có thể phân biệt bằng việc dựa vào động

cơ cấu tạo khơng có cảm biến lưu lượng khơng khí khối hay khơng có thân bướm ga.

2. Cách xác định chiều quay đúng của động cơ bằng phương pháp quay động cơ

Mục đích việc xác định chiều quay động cơ nhằm thực hiện một số công việc như: Tìm xu páp

cùng tên, cân cam, điều chỉnh xu páp, cân lửa, cân bơm cao áp…

2.1. Yêu cầu

- Phải biết được cấu tạo và nguyên lý làm việc của động cơ

- Phải biết động cơ bố trí phía trước hay sau xe

- Chuẩn bị một số dụng cụ cho công việc

2.2. Phương thức thực hiện

- Chúng ta có rất nhiều phương pháp để xác định chiều quay của động cơ. Tùy theo trường hợp

cụ thể mà ta có thể áp dụng một trong các phương pháp sau:

2.2.1. Căn cứ vào dấu mũi tên trên bánh đà

Thông thường trên động cơ một xy lanh, người ta có thể biểu thị dấu mũi tên để xác định chiều

quay của động cơ.

VD: Xe gắn máy, động cơ Diesel Kubota, Janma…

2.2.2. Căn cứ vào dấu đánh lửa sớm hoặc phun dầu sớm

a. Nếu trên thân máy có khắc vạch chia độ, và trên pu li có vạch một dấu (xem hình 2.1).

- Dấu 0 ° biểu thị vị trí điểm chết trên.

- Dấu +15°, +10° biểu thị góc đánh lửa sớm trước ĐCT.

- Dấu –5°, -10°:góc đánh lửa trễ.

Như vậy căn cứ vào hình vẽ thì chiều của động cơ là chiều kim đồng hồ.

Trang 2

0

0

Hình 2.1 Xác định chiều quay động cơ

b. Nếu trên pu li hoặc bánh đà có 2 dấu: thì moat dấu là ĐCT, dấu còn lại là thời điểm đánh lửa

sớm. Nếu biết trước moat trong 2 dấu này, thì chiều quay của động cơ là chiều mà dấu ĐLS

đi trước, rồi sau đó mới đến ĐCT.

2.2.3. Căn cứ vào xú páp

Chúng ta căn cứ vào các xú pap hút và thải của một xy lanh bất kỳ.

- Xác định các xú pap hút và thải của một xy lanh.

- Xú pap nào bố trí lệch về đường ống nạp là xú pap hút.

- Xú pap nào lệch về ống góp thải đó là xú pap thải.

- Quay trục khuỷu theo một chiều nào đó, khi thấy xú pap thải vừa đóng lại và xú pap hút vừa

mở ra, đó chính là chiều quay của trục khuỷu.

Hình 2.2.Xác định chiều quay theo xú pap

2.2.4. Căn cứ vào vít lửa

Do chuyển động của cam ngắt điện có liên hệ với chuyển động của trục khuỷu. Do đó nếu biết

chiều quay cuả cam ngắt điện thì chúng ta xác định được chiều quay của trục khuỷu.

Trang 3

0

0

Chiều quay của cam ngắt điện là chiều mà cam đá cựa vít búa từ trong ra ngồi (xem hình 2.3).

Hình 2.3.Xác định chiều quay theo vít lửa

2.2.5. Căn cứ vào cơ cấu khởi động

Đây là phương pháp nhanh nhất vầ thuận lợi nhất. Khi khởi động chúng ta sẽ xác định được

chiều quay của trục khuỷu.

Hình 2.4.Xác định chiều quay động cơ bằng hệ thống khởi động

- Điện áp ắc quy phải trên 12 vôn.

- Đấu ắc quy vào hệ thống và chú ý các cực của ắc quy

(+) Ắc quy đấu với rơ le khởi động

(-) Ắc quy đấu với thân máy (Nối mát).

- Xoay contact máy khởi động động cơ.

- Quan sát chiều quay trục khuỷu.

2.2.6. Căn cứ vào quạt gió

Trong q trình làm việc, lượng gió làm mát động cơ gồm 2 thành phần: do tốc độ của xe tạo

nên và do cánh quạt cung cấp.

Nếu biết được chiều quay của quạt gió, chúng ta xác định được chiều quay của trục khuỷu.

Trang 4

0

0

* Chú ý: Ở động cơ tĩnh tại chiều quay của quạt gió ln ln là chiều mà quạt gió hút từ

ngoài vào trong.

3. Khái niệm khe xu páp. Cách kiểm tra và điều chỉnh khe hở nhiệt xu páp đối với động

cơ dùng con đội thường (loại có vít điều chỉnh và loại khơng có vít điều chỉnh)

3.1. Khe hở nhiệt xu páp là gì ?

Khe hở nhiệt xu páp là khe hở được tạo ra bởi tất cả các chi tiết từ trục cam đến xupáp khi

xupáp đóng. Khe hở này được biểu thị bằng khoảng cách giữa đi xupáp và đầu cị mổ khi

xupáp đóng. Một số động cơ có trục cam đặt trên nắp máy tác động trực tiếp và xupáp thì khe

hở nhiệt là khoảng cách giữa cam và đuôi xupáp. ở những động cơ này, thường điều chỉnh khe

hở nhiệt bằng cách thay các tấm đệm ở đi xupáp. Sau đó ta cần biết tầm quan trọng của việc

điều chỉnh khe hở nhiệt xupáp :

Hình 3.1.Khe hở nhiệt xupáp

Như đã biết mọi vật đều bị giãn nở khi nhiệt độ tăng. Khi động cơ làm việc xupáp là chi tiết

luôn luôn tiếp xúc với khí cháy có nhiệt độ cao vì vậy nó cũng bị giãn nở trong q trình làm

việc.

Nếu khơng có khe hở nhiệt xupáp thì khi động cơ làm việc xupáp bị giãn nở làm cho nó đóng

khơng kín vào ổ đỡ làm giảm áp suất cuối kỳ nén đồng thời xupáp còn bị cháy, rỗ bề mặt tiếp

xúc với bệ đỡ. Nếu khe hở nhiệt quá lớn thì sẽ làm thay đổi thời điểm đóng mở của các xupáp

dẫn đến làm giảm công suất của động cơ, tăng mức tiêu hao nhiên liệu, giảm tuổi thọ của động

cơ… Vì vậy trong sử dụng bảo dưỡng và sửa chữa ta thường xuyên kiểm tra và điều chỉnh khe

hở nhiệt xu páp. Và những điều kiện cần biết trước khi điều chỉnh khe hở nhiệt.

Trang 5

0

0

3.1.1. Thứ tự làm việc của động cơ.

3.1.2. Khe hở nhiệt xupáp tiêu chuẩn

Mỗi loại động cơ đều có quy định trị số khe hở nhiệt tiêu chuẩn. Thường khe hở nhiệt xupáp

hút từ 0,15 – 0,30mm. khe hở nhiệt xupáp xả từ 0,25 – 0,35mm.

3.1.3. Góc lệnh cơng tác.

Di =

Trong đó :

- Di là góc lệch cơng tác.

- t là số kỳ

- i là số xilanh.

3.1.4. Xác định máy song hành

Mỗi động cơ thường có các cặp máy song hành. Các máy được gọi là song hành là những máy

có piston ln chuyển động lên ĐCT hoặc xuống ĐCD cùng nhau nhưng thời điểm làm việc

khác nhau. Các máy song hành làm việc cách nhau 3600 theo góc quay của trục khuỷu (một

vòng quay trục khuỷu).

3.1.5. Xác định vị trí các xupáp hút – xả

Có nhiều cách để xác định vị trí của các xupáp - Căn cứ vào quy luật bố trí xupáp

XH – XH – XH - XH

XH – HX – XH - HX.

- Căn cứ vào vị trí tương ứng giữa xupáp và các cổ hút-xả

- Căn cứ vào tài liệu hướng dẫn sử dụng, bảo dưỡng và sửa chữa của từng loại động cơ cụ thể

(nếu có)

Chú ý: Chỉ điều chỉnh khe hở nhiệt xupáp khi động cơ nguội và xupáp đã đóng kín vào ổ đỡ.

Khi đó khe hở nhiệt là lớn nhất.

3.2. Phương pháp điều chỉnh khe hở nhiệt xupáp

3.2.1. Điều chỉnh đơn chiếc

Tức là lần lượt điều chỉnh khe hở nhiệt xu páp của từng xi lanh theo thứ tự nổ của động cơ.

Quy trình điều chỉnh khe hở nhiệt xupáp

Bước 1: Xác định vị trí của xupáp nạp, xupáp xả

Trang 6

0

0

Bước 2: Quay trục khuỷu để pit tông xi lanh số 1 ở ĐCT tương ứng với thời điểm cuối nén đầu

nổ đũa đẩy hoặc con đội xoay tự do và dấu ĐCT ở trên puly hoặc ở bánh đà trùng với dấu trên

thân máy, ở thời điểm này 2 xu páp của xi lanh 1 đóng kín (có khe hở nhiệt) và tiến hành điều

chỉnh khe hở nhiệt cho cả 2 xu páp;

Bước 3: Dùng clê nới lỏng đai ốc hãm của vít điều chỉnh hoặc đai ốc hãm của con đội

Bước 4: Chọn căn lá có chiều dày thích hợp để đo khe hở giữa đi xu páp với đầu đòn mở (xu

páp treo) hoặc với đầu bu lông điều chỉnh của con đội (xu páp đặt);

Bước 5: Dùng tuốc nơ vít vặn vít điều chỉnh (xu páp treo) hoặc dùng clê dẹt vặn bu lông điều

chỉnh (xu páp đặt), khi nào xê dịch căn lá thấy vừa sít là được ;

Bước 6: Giữ nguyên tuốc nơ vít hoặc bulông điều chỉnh và dùng clê vặn chặt đai ốc hãm lại.

Chú ý khơng để vít hay bu lơng xoay khi vặn đai ốc hãm;

Bước 7: Chia dấu ở bánh đà hoặc puly tương ứng với góc lệch cơng tác của các máy. Những

dấu này là ĐCT của các pit tơng theo thứ tự nổ của động cơ.

Ví dụ:

- Động cơ 4 xi lanh đánh 2 dấu cách nhau 180

- Động cơ 6 xi lanh đánh 3 dấu cách nhau 120

- Động cơ 8 xi lanh đánh 4 dấu cách nhau 90

Bước 8: Quay trục khuỷu cho dấu thứ 2 trùng với dấu trên thân máy.

Bước 9: Điều chỉnh 2 xu páp của xi lanh kế tiếp theo thứ tự nổ của động cơ như các bước:

bước 3, bước 4, bước 5 và bước 6.

Bước 10: Tiếp tục thực hiện các bước 8, 9 để điều chỉnh khe hở nhiệt cho các xi lanh còn lại.

Phương pháp điều chỉnh đơn chiếc có ưu điểm là đảm bảo chính xác (hay sử dụng) nhưng do

điều chỉnh khe hở nhiệt xu páp của từng xi lanh phải xác định nhiều lần nên mất nhiều thời

gian.

3.2.2. Điều chỉnh hàng loạt

Tức là quay trục khuỷu 2 lần, ví trí của trục khuỷu ở 2 lần quay cách nhau 3600, tại mỗi vị trí

của trục khuỷu có thể điều chỉnh được khe hở nhiệt của nhiều xu páp trên nhiều xi lanh. Các

bước tiến hành như sau:

Bước 1: Quay trục khuỷu cho pit tông xi lanh số 1 ở ĐCT, ứng với thời điểm cuối nén đầu nổ.

Tiến hành điều chỉnh khe hở nhiệt cho tất các xu páp ở trạng thái đóng.

Trang 7

0

0

Bước 2: Quay trục khuỷu 3600 so với vị trí 1, điều chỉnh khe hở nhiệt của các xu páp cịn lại.

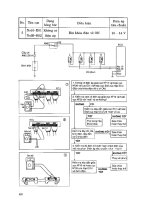

Ví dụ: Điều chỉnh khe hở nhiệt của động cơ 4 kỳ, 4 xi lanh và thứ tự nổ là 1- 2 - 4 - 3 . Các

bước tiến hành như sau:

Thứ tự xi lanh

1

2

3

4

0 - 180

Nạp

Xả

Nén

Nổ

180 - 360

Nén

Nạp

Nổ

Xả

360 – 540

Nổ

Nén

Xả

Nạp

540 - 720

Xả

Nổ

Nạp

Nén

Bảng 3.1.Thứ tự nổ của động cơ

Bước 1: Quay trục khuỷu cho pit tông xi lanh1 ở ĐCT ứng với thời điểm cuối nén đầu

Góc quay của trục

khuỷu

nổ (theo bảng thứ tự nổ tại 360). Tại vị trí này điều chỉnh được khe hở nhiệt các xu páp

sau: xu páp nạp và xả của xi lanh1, xu páp xả của xi lanh 2, xu páp nạp của xi lanh 3.

Bước 2: Quay trục khuỷu 360 (theo bảng thứ tự nổ tại 720) . Tại vị trí này điều chỉnh

khe hở nhiệt của các xu páp còn lại: xu páp nạp của xi lanh 2, xu páp xả của xi lanh 3,

xu páp nạp và xu páp xả của xi lanh 4.

Hình 3.2.Điều chỉnh khe hở xu páp treo

Hình 3.3.Điều chỉnh khe hở xu páp đặt

Trang 8

0

0

4. Kỹ thuật tháo, lắp cụm piston thanh truyền

4.1. Kỹ thuật tháo Piston – Thanh Truyền

Bước 1: Đánh dấu trên thanh truyền và nắp của nó trước khi tháo

Hình 4.1. Đánh dấu trên thanh truyền và nắp

Bước 2: Nới lỏng đều và tháo các bu lông thanh truyền.

Bước 3: Dùng búa nhựa gõ nhẹ vào bu lông thanh truyền để tách nắp đầu to khỏi thanh truyền.

Lấy nắp đầu to thanh truyền ra ngồi.

Hình 4.2. Dùng búa nhựa để tách nắp đầu to khỏi thanh truyền

Bước 4: Dùng ống nhựa lồng vào bu lông thanh truyền để bảo vệ cổ trục không bị trầy xước

Bước 5: Tháo hai nửa miếng bạc lót đầu to ra bên ngồi.

Bước 6: Làm sạch đầu to thanh truyền, các bạc lót và chốt khuỷu.

Bước 7: Quan sát tình trạng bề mặt của bạc lót và chốt khuỷu. Nếu bề mặt bị trầy xước, hỏng

thì thay mới bạc lót. Nếu cần thiết, thay mới trục khuỷu.

Trang 9

0

0

H

ình 4.4. Các piston sau khi tháo rã

Hình 4.5. Piston sau khi tháo rã khỏi thanh truyền

4.2. Kiểm tra piston – xéc măng – thanh truyền – trục piston

4.2.1. Tháo rã – làm sạch

Bước 1: Kiểm tra sơ bộ độ rơ của trục piston và sự chuyển động của nó trong lỗ piston.

Bước 2: Dùng kềm tháo xéc măng, tháo các xéc măng làm kín.

Trang 10

0

0

Hình 4.6. Tháo xéc măng

Bước 3: Dùng tay tháo xéc măng dầu ra khỏi piston

Hình 4.7. Tháo xéc măng dầu ra khỏi piston

Bước 4: Tháo trục piston ra khỏi piston và sắp xếp chúng có thứ tự

Hình 4.8. Tháo trục piston

Bước 5: Làm sạch đỉnh piston, cạo sạch mụi than bám trong các rãnh xéc măng và rửa chúng

thật sạch trước khi kiểm tra

Trang 11

0

0

Hình 4.9. Làm sạch đỉnh piston

4.2.2. Kiểm tra khe hở giữa lỗ piston và trục piston

Do trục piston được chế tạo bằng thép hợp kim, dưới tác dụng của nhiệt độ nó giãn nở khơng

đáng kể. Nhưng vật liệu làm piston là hợp kim nhơm, có hệ số giãn nở lớn, do vậy dưới tác

dụng của nhiệt độ lỗ piston sẽ giãn nở lớn ra, nên khe hở lắp ghép sẽ gia tăng sinh ra va đập

làm phá hủy màng dầu làm trơn. Vì vậy, khi chế tạo khe hở lắp ghép giữa lỗ piston và trục

piston rất bé. Khe hở lắp ghép được kiểm tra như sau:

- Nung nóng piston từ từ và đạt nhiệt độ khoảng 60ºC - 80 ºC

- Dùng ngón tay đẩy trục piston vào lỗ trục piston nó phải di chuyển nhẹ nhàng nhưng khơng

được lỏng

4.2.3. Kiểm tra khe hở lắp ghép giữa piston và xy lanh

Bước 1: Dùng pan me, kiểm tra đường kính của piston theo phương vng góc với trục piston

và cách đầu piston một khoảng được cho bởi nhà chế tạo

Hình 4.10. Dùng pan me để kiểm tra đường kính piston

Bước 2: Dùng dụng cụ kiểm tra xy lanh, kiểm tra lịng xy lanh theo phương vng góc với trục

piston.

Trang 12

0

0

Bước 3: Khe hở lắp ghép giữa piston và xy lanh không vượt quá 0,12mm. Nếu khe hở vượt

quá cho phép thay tất cả các piston

Hình 4.11. Đo kiểm xy lanh và lịng xy lanh

4.2.4. Kiểm tra xéc măng

Thơng số kiểm tra xéc măng bao gồm: Khe hở chiều cao và khe hở miệng xéc măng.

a. Kiểm tra khe hở chiều cao

- Đưa xéc măng vào đúng rãnh của nó

- Dùng căn lá để kiểm tra khe hở chiều cao của xéc măng.

- Khe hở chiều cao nằm trong khoảng 0,030 đến 0,070mm.

- Nếu rãnh piston bị mịn, thay piston.

Hình 4.12. Dùng căn lá để kiểm tra khe hở chiều cao của xéc măng

b. Kiểm tra khe hở miệng của xéc măng

- Đưa xéc măng vào đúng vị trí xy lanh của nó

- Dùng đầu piston đẩy xéc măng vào đúng vị trí kiểm tra.

- Dùng căn lá để kiểm tra khe hở miệng của xéc măng.

Trang 13

0

0

- Khe hở miệng tối đa của xéc măng làm kín là 1,20mm

- Khe hở miệng tối đa của xéc măng dầu là 1,15mm.

4.2.5. Kiểm tra thanh truyền

a. Kiểm tra khe hở dầu

Bước 1: Làm sạch đầu to thanh truyền, các bạc lót và chốt khuỷu.

Bước 2: Quan sát tình trạng bề mặt của bạc lót và chốt khuỷu. Nếu bề mặt bị trầy xước, hỏng

thay mới bạc lót. Nếu cần thiết thay mới trục khuỷu.

Bước 3: Lắp các bạc lót trở lại đúng vị trí và tiến hành kiểm tra khe hở dầu theo các bước sau:

- Đặt cộng nhựa nằm dọc theo đường sinh của chốt khuỷu

- Lắp nắp đầu to trở lại đúng vị trí và siết đều đúng trị số mô men

- Tháo nắp đầu to thanh truyền và dùng bao cọng nhựa để xác định khe hở lắp ghép.

- Khe hở dầu không được vượt quá 0,08mm

- Nếu khe hở quá qui định thay mới bạc lót và mài cổ trục để đạt được khe hở lắp ghép tiêu

chuẩn.

Hình 4.14. Kiểm tra khe hở dầu của thanh truyền

- Tương tự như thế, kiểm tra khe hở dầu của các thanh truyền còn lại.

b. Kiểm tra khe hở dọc

- Dùng so kế để kiểm tra khe hở dọc của tất cả các thanh truyền.

- Khe hở dọc tối đa không vượt quá 0,35mm.

- Nếu khe hở vượt qui định thay mới thanh truyền. Nếu cần thiết thay mới trục khuỷu.

Trang 14

0

0

Hình 4.15. Kiểm tra khe hở dọc của thanh truyền

c. Kiểm tra độ cong

- Làm sạch dụng cụ kiểm tra thanh truyền.

- Gá thanh truyền vào bộ định tâm.

- Dùng đồ gá và căn lá kiểm tra độ cong của thanh truyền.

- Độ cong của thanh truyền không được vượt quá 0,05mm cho chiều dài là 100mm.

Hình 4.16. Kiểm tra độ cong của thanh truyền.

d. Kiểm tra độ xoắn

- Thay đổi vị trí của đồ gá và dùng căn lá để kiểm tra độ xoắn của thanh truyền.

- Độ xoắn của thanh truyền không được vượt quá 0,15mm cho 100mm chiều dài.

e. Kiểm tra khe hở giữa thanh truyền và trục piston

- Dùng ca lip để kiểm tra đường kính trong của đầu nhỏ thanh truyền.

- Dùng pan me đo đường kính ngồi của trục piston.

- Khe hở lắp ghép giữa trục piston và đầu nhỏ thanh truyền từ 0,005 đến 0,011mm. Khe hở dầu

tối đa không quá 0,05mm.

- Nếu khe hở lớn hơn cho phép, thay thế bạc lót đầu nhỏ thanh truyền. Nếu cần thiết, thay mới

trục piston và piston.

Trang 15

0

0

Hình 4.17. Kiểm tra khe hở giữa thanh truyền và trục piston.

f. Kiểm tra bu lông thanh truyền

- Lấy đai ốc đầu to vặn vào bu lông thanh truyền bằng tay. Nó phải di chuyển nhẹ nhàng đến

cuối của phần ren.

Hình 4.18. Kiểm tra bu lơng thanh truyền

- Dùng thước kẹp kiểm tra đường kính của thân bu lơng thanh truyền. Nếu đường kính nhỏ hơn

qui định, thay mới bu lông thanh truyền.

4.3. Các hư hỏng thường gặp ở các bộ phận piston, thanh truyền.

4.3.1. Piston

a. Thân bị mịn cơn, ô van.

Nguyên nhân do:

- Lực ngang.

- Do ma sát với xi lanh

- Chất lượng dầu bôi trơn kém.

- Thiếu dầu bôi trơn.

- Làm việc lâu ngày.

Trang 16

0

0

Tác hại: Làm cho piston chuyển động không vững vàng trong xi lanh gây va đập.

b. Thân bị cào xước.

Nguyên nhân do:

- Dầu có cặn bẩn.

- Xéc măng bị bó kẹt trong xi lanh.

Tác hại: Mài mòn nhanh giữa xi lanh và piston

c. Rạn nút.

Nguyên nhân do:

- Do nhiệt độ cao

- Thay đổi nhiệt độ đột ngột

Tác hại: Không an tồn khi làm việc

d. Rãnh lắp xéc măng bị mịn rộng, rãnh trên bị mòn nhiều nhất.

Nguyên nhân do: va đập giữa xéc măng và rãnh piston.

Tác hại:Làm cho sục dầu lên buồng đốt, Lọt khí.

4.3.2. Thanh truyền

a. Thanh truyền bị cong.

Nguyên nhân do: Do động cơ bị kích nổ, do đánh lửa quá sớm, do piston bị bó kẹt, đặt cam sai.

Tác hại:

- Làm cho piston đâm lệch về một phía piston và xéc măng bị nghiêng làm giảm độ kín khít

- Cụm piston, xéc măng, xi lanh mịn nhanh và mịn khơng đều

b. Thanh truyền bị xoắn.

Ngun nhân do:Do lực tác dụng đột ngột vì các nguyên nhân kể trên, khe hở giữa đầu to thanh

truyền và dầu cổ biên q lớn và độ mịn cơn oovan lớn.

Tác hại:

- Làm cho đường tâm của lỗ đầu to thanh truyền và đầu nhỏ thanh truyền không cùng nằm trên

một mặt phẳng.

- Piston xoay lệch trong xi lanh bạc đầu to, đầu nhỏ thanh truyền mòn nhanh.

- Thanh truyền bị mòn rỗng lỗ đầu to, đầu nhỏ do bạc bị xoay làm khe hở lắp ghép mòn nhanh

gây va đập bó kẹt

Trang 17

0

0

c. Thanh truyền bị tắc lỗ dầu.

Nguyên nhân do: Do đầu có nhiều cặn bẩn, do bạc bị xoay.

Tác hại: Thanh truyền bị tắc lỗ dầu làm dầu không thể tới piston và xi lanh nên không thể bôi

trơn cho các chi tiết này dẫn tới phá hỏng các chi tiết rất nguy hiểm.

4.4. Kỹ thuật lắp cụm piston – thanh truyền vào động cơ.

Bước 1: Dùng đoạn ống mềm hoặc cao su bọc các chân bu lông thanh truyền, để tránh làm

xước cổ trục.

Hình 4.19. Bọc các chân bulơng

Bước 2: Quay cổ biên cần lắp xuống vị trí thấp nhất (ĐCD).

- Xiết ống kẹp chun dùng cho ơm khí quả piston – thanh truyền.

- Dùng đuôi búa gõ đẩy nhẹ cho piston – thanh truyền vào xilanh theo thứ tự, và xem dấu.

- Lưu ý: Cần gõ đều xung quanh

Hình 4.20. Dùng đi búa đẩy nhẹ piston – thanh truyền

Bước 3: Tháo ống cao su bọc các chân bu lông thanh truyền ra.

- Lắp nắp thanh truyền của bộ đó lại, dùng tay vặn ecu bu lơng.

Trang 18

0

0

Hình 4.22. Lắp nắp thanh truyền

Bước 4: Dùng cờ lê lực xiết cho đều cả hai phía hay đúng lực xiết quy định.

Hình 4.23. Dùng cờ lê lực xiết cho đều các bulong

Trang 19

0

0

Bước 5: Lắp các cụm piston – thanh truyền còn lại vào, khi lắp xong mỗi cụm phải kiểm tra,

nều có hiện tượng bất thường nào phải kịp thời sữa chữa ngay.Tùy từng loại động cơ lực xiết

khác nhau

Hình 4.24. Cụm piston – thanh truyền.

Trang 20

0

0