Giáo trình Lập trình CAD-CAM-CNC căn bản (Nghề: Cắt gọt kim loại - Cao đẳng) - Trường Cao đẳng Nghề Đồng Tháp

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (3.55 MB, 63 trang )

TRƢỜNG CAO ĐẲNG NGHỀ ĐỒNG THÁP

KHOA CƠ KHÍ – XÂY DỰNG

GIÁO TRÌNH

MƠ ĐUN: LẬP TRÌNH CAD/CAM/CNC CĂN BẢN

NGHỀ: CẮT GỌT KIM LOẠI

TRÌNH ĐỘ: CAO ĐẲNG

(Ban hành kèm theo Quyết định số:……, ngày……, tháng……, năm 2017

của Hiệu trƣởng Trƣờng Cao đẳng Nghề Đồng Tháp)

Đồng Tháp năm 2017

1

TUYÊN BỐ BẢN QUYỀN

Tài liệu này thuộc loại sách giáo trình nên các nguồn thơng tin có thể đƣợc phép

dùng nguyên bản hoặc trích dùng cho các mục đích về đào tạo và tham khảo.

Mọi mục đích khác mang tính lệch lạc hoặc sử dụng với mục đích kinh doanh

thiếu lành mạnh sẽ bị nghiêm cấm.

2

LỜI GIỚI THIỆU

Giới thiệu xuất xứ của giáo trình, quy trình biên soạn, mối quan hệ của giáo

trình với chƣơng trình đào tạo và cấu trúc chung của giáo trình.

Lời cảm ơn của các cơ quan liên quan, các đơn vị và cá nhân đã tham gia.

Ngày ………..tháng ……….năm 2017

Tham gia biên soạn

1. Chủ biên

2……….

3………..

3

MỤC LỤC

Lời giới thiệu ......................................................................................................... 3

Chƣơng 1. Lập trình gia công phay (Milling) ....................................................... 6

1.1. Một số thuật ngữ thƣờng dùng ....................................................................... 6

1.2. Các chức năng chính trong modul MasterCam Mill ...................................... 6

1.3. Trình tự chung để gia cơng một chi tiết ......................................................... 7

1.3.1. Bƣớc 1: Thiết lập mơ hình hình học của chi tiết cần gia cơng.................... 7

1.3.2. Bƣớc 2: Thiết đặt phơi, cấu hình chƣơng trình, dao cụ............................... 7

1.3.3. Bƣớc 3: Thiết đặt các tham số dao cụ và các tham số công nghệ ............... 9

1.3.4. Bƣớc 4: Mơ phỏng và xuất chƣơng trình NC............................................ 12

1.4. Các kiểu đƣờng chạy dao chính trong modul MasterCam Mill ................... 13

1.4.1. Chạy dao kiểu Contour (Contour Toolpaths) ............................................ 13

1.4.2. Chạy dao khoan (Drill) .............................................................................. 14

1.4.3. Chạy dao kiểu Pocket ................................................................................ 16

1.4.4. Chạy dao kiểu Face ................................................................................... 17

1.4.5. Chạy dao kiểu Surface (bề mặt) ................................................................ 18

1.5. Bài tập: Lập chƣơng trình NC gia công chi tiết theo bản vẽ........................ 23

1.5.1. Thiết đặt phôi và các tham số về máy và dụng cụ .................................... 23

1.5.2. Thiết lập các nguyên công để gia công chi tiết ......................................... 25

Chƣơng 2. Lập trình gia cơng cho máy tiện (Lather).......................................... 37

2.1. Các thuật ngữ thƣờng dùng .......................................................................... 37

2.2. Các chức năng chính trong modul MasterCam Lather ................................ 38

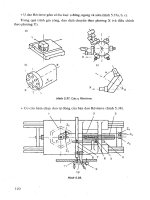

2.3. Bài tập 1: Lập chƣơng trình gia cơng cho chi tiết nhƣ hình vẽ .................... 40

2.3.1. Trình tự thực hiện ...................................................................................... 40

2.3.2. Nội dung tiến hành .................................................................................... 41

2.4. Bài tập 2: Lập trình gia cơng chi tiết nhƣ hình............................................. 53

2.4.1. Trình tự thực hiện ...................................................................................... 53

2.4.2. Nội dung tiến hành .................................................................................... 54

Tài liệu tham khảo ............................................................................................... 63

4

CHƢƠNG TRÌNH MƠ ĐUN

Tên mơ đun: LẬP TRÌNH CAD-CAM-CNC CĂN BẢN

Mã mô đun: MĐ 36

Thời gian thực hiện mô đun: 90 giờ, (Lý thuyết: 58 giờ; Thực hành/ thực

tập/thí nghiệm/ bài tập/thảo luận: 28 giờ; Kiểm tra: 2 giờ; Thời gian thi:2 giờ,

hình thức: Thực hành.).

I. Vị trí, tính chất của mơ đun:

- Vị trí: Mơn học Lập trình CAD-CAM-CNC đƣợc bố trí sau khi sinh viên

đã học xong các môn học Vẽ kỹ thuật, Cơ kỹ thuật, Tin học ,AutoCAD, Công

nghệ chế tạo máy... Môn học tự chọn ở học kỳ 3 năm thứ hai của khóa học.

- Tính chất: Là mô-đun chuyên môn nghề thuộc các môn học, mô đun đào

tạo nghề

II. Mục tiêu mô đun:

+ Kiến thức: Đọc hiểu đƣợc bản vẽ chi tiết (bản vẽ chế tạo). Lập đƣợc

quy trình cơng nghệ gia cơng theo bản vẽ chi tiết cho máy CNC. Lựa chọn đƣợc

các thông số gia công (chế độ cắt) phù hợp để gia cơng trên máy CNC. Xuất

đƣợc chƣơng trình NC cho máy phay và tiện CNC . Vận dụng đƣợc các lệnh

trong phần mềm Mastercam để thiết kế chi tiết . Lựa chọn và vận dụng đƣợc các

phƣơng pháp lập trình CAM trong phần mềm Mastercam để lập trình gia cơng

chi tiết.

+ Kỹ năng: Thiết kế đƣợc chi tiết với phần mềm Mastercam . Lập trình

gia cơng đƣợc chi tiết với phần mềm Mastercam. Xuất và xử lý đúng chƣơng

trình NC cho máy CNC hệ Fanuc. Vận hành, gia công đƣợc trên máy phay và

tiện CNC . Thực hiện đƣợc công tác bảo trì - bảo dƣỡng cơ bản cho máy CNC.

+ Năng lực tự chủ và trách nhiệm: Rèn luyện tác phong làm việc cẩn thận

và chính xác trong cơng việc và tính thẩm mỹ cao . Tự giác và tích cực trong

q trình học tập. Có tinh thần hợp tác, phối hợp giúp đỡ nhau trong quá trình

học tập. Học sinh có ý thức tổ chức cơng việc .

III. Nội dung mô đun:

5

CHƢƠNG 1: LẬP TRÌNH GIA CƠNG PHAY

Modul MasterCam Mill là một modul dành riêng cho lập trình gia cơng trên

máy phay CNC, nhiệm vụ của nó gồm có:

- Tích hợp cả modul MasterCam Design dành cho thiết kế mơ hình chi tiết.

- Xuất phát từ mơ hình chi tiết và các dữ liệu công nghệ (phôi liệu, tham số

máy, dao cụ,…) tính tốn quỹ đạo chạy dao.

- Mơ phỏng và kiểm tra q trình gia cơng cắt gọt trên màn hình đồ họa, dạng

2D và 3D.

- Cho phép chỉnh sửa các đƣờng chạy dao, các tham số công nghệ.

- Dùng nhiều PostProcessor thích hợp để dịch mã chƣơng trình NC cho các

bộ điều khiển khác nhau.

1.1. Một số thuật ngữ thƣờng dùng:

Toolpaths: Cơ sở dữ liệu của đƣờng dịch chuyển dao cụ (gọi tắt là đƣờng

chạy dao).

Job Setup: Thiết lập các tham số máy, cài đặt phơi, cấu hình NCI, các giá trị

bù dao cụ.

Operations: Nguyên công, một phần của q trình gia cơng chi tiết

Drill: Ngun cơng khoan

Face: Ngun công khỏa mặt

Rough: Nguyên công gia công thô

Finish: Nguyên công gia công tinh

Pocket: Kiểu gia công các hốc, đảo

Surface: Bề mặt (cong)

Parameter: Tham số

Tool: Dao cụ

Postprocessor: Bộ hậu xử lý

1.2. Các chức năng chính trong modul MasterCam Mill:

6

Tên

Chức năng

New

Tạo mới tồn bộ từ phơi liệu đến dụng cụ và các nguyên

công

Contour

Chạy dao theo đƣờng chu tuyến

Drill

Khoan

Phay chi tiết dạng hốc, đảo

Face

Phay khỏa mặt

Surface

Phay bề mặt cong

Multiaxis

Lập trình cho máy nhiều trục

Operation

Mở hộp thoại Operations Manager để làm việc với các

nguyên công (thêm, hiệu chỉnh, mô phỏng, xuất chƣơng

trình NC…)

Job Setup

Thiết đặt phơi và các tham số máy

Next Menu

Chuyển sang trang menu kế tiếp

Manual

Entry

Nhập các chú thích chƣơng trình

Transform

Tạo các ngun cơng giống nhau bằng: dịch chuyển, quay,

đối xứng.

1.3. Trình tự chung để lập trình gia cơng một chi tiết:

1.3.1. Bƣớc 1: Thiết lập mơ hình hình học của chi tiết cần gia cơng:

Có thể thiết lập trực tiếp trên phần mềm MasterCam bằng chức năng Design

hoặc thiết lập trên phần mềm CAD khác (Pro/ENGINEER, Inventor,…) rồi

chuyển sang MasterCam để tiến hành làm CAM.

1.3.2. Bƣớc 2: Thiết đặt phơi, cấu hình chƣơng trình, dao cụ:

Sau khi có mơ hình hình học của các chi tiết ta tiến hành thiết đặt phôi liệu và

các than số máy, dụng cụ, công nghệ,… nhƣ sau:

Từ Main Menu Job Setup mở hộp thoại Job Setup.

7

Import: Nhập các thiết đặt từ một file có sẵn

Views: Mở hộp thoại Views Manager để thiết đặt hƣớng nhìn

Tools: Mở hộp thoại Tools Manage để thiết đặt dao cụ

X, Y, Z: Kích thƣớc phơi trên các trục x, y, z.

Stock Origin: Gốc tọa độ phôi

Select Origin: Chọn gốc tọa độ phơi

Select Corners: Tạo phơi bằng chọn hai điểm góc trên và góc dƣới đối diện

của khối hộp.

Bounding Box: Tạo phôi tự động bao quanh chi tiết

NCI Extents: Tự động tính tốn dựa trên các đƣờng chuyển của dụng cụ

trong trong file NCI

Display Stock: Hiển thị phôi

Fit Screen To Stock: Hiển thị phơi vừa màn hình

Safety Zone: Thiết lập vùng an tồn

Toolpath Configuration: Đặt các tùy chọn cho cấu hình đƣờng chạy dao

Tool Offset Register: Khai báo bù dao, tùy chọn Add có hai thơng số

Length (bù chiều dài dao) và Diameter (bù đƣờng kính dao). Tùy chọn

From Tool là từ khai báo dụng cụ.

8

Feed Caculation: Tính tốn lƣợng chạy dao, Material là chọn theo vật liệu

gia cơng, From Tool là tính theo dao cụ, Maximum RPM lƣợng chạy dao

lớn nhất (Ví dụ: 5000 vịng/ phút)

Material: Chọn vật liệu gia cơng

Post Processor: Chọn bộ hậu xử lý để dịch ra chƣơng trình NC phù hợp với

các bộ điều khiển khác nhau.

Sau khi thiết lập xong các tham số trong bảng chọn OK.

1.3.3. Bƣớc 3: Thiết đặt các tham số dao cụ và các tham số công nghệ:

Sau khi tạo phôi và các tham số cần thiết ta tiến hành thiết lập các nguyên

công gia cơng chi tiết. Tùy thuộc vào đặc trƣng mơ hình của từng chi tiết mà ta

chọn các nguyên công phù hợp (Drill, Contour, Face, Surface,…)

Sau khi chọn nguyên công ta tiến hành chọn hình học cho đƣờng chạy dao,

có thể là các đƣờng hay các chuỗi 2D, có thể là các bề mặt cong (Surface) 3D

hoặc các khối (Solids)…

Thiết lập các tham số dao cụ, công nghệ…

Trong phần này ta cần chú ý các tham số cơ bản sau (ví dụ với nguyên công

gia công thô bề mặt):

Các tham số dao cụ:

9

Tool #: Số hiệu dao

Head #: Số hiệu đầu dao

Dia.offset: Bù đƣờng kính dao

Len.offset: Bù chiều dài dao

Comment: Chú thích chƣơng trình

To batch: Nối

Tool name: Tên dao

Feed rate: Tốc độ tiến dao

Plunge rate: Tốc độ di chuyển theo phƣơng trục Z khi gia công

Retract rate: Tốc độ lùi dao

Tool dia: Đƣờng kính dao

Program #: Số chƣơng trình

Seq.start: Số thứ tự câu lệnh đầu tiên

Seq.inc: Số gia của số thứ tự câu lệnh

Conner radius: Bán kính góc lƣợn của dao

Spindle speed: Tốc độ trục chính

Coolant: Chế độ trơn nguội

Change NCI: Thay đổi file NCI

Tool Display: Hiển thị dao cụ

Home pos: Vị trí lùi dao về sau khi gia cơng

Rotate axis: Lập trình quay quanh 1 trục nào đó

Ref Point: Điểm tham chiếu

T/C plane: Mặt phẳng dao cụ và mặt phẳng Construction

Misc Value: Các giá trị khác

Các tham số hình học (Surface parameter, face paremeter…):

10

Clearance: Tọa độ của dao trƣớc và sau khi gia công xong

Retract: Chọn khoảng lùi dao

Absolute: Tọa độ tuyệt đối

Incremental: Tọa độ tƣơng đối

Feed plane: Mặt phẳng chạy dao

Rapid retract: Lùi dao nhanh

Regen: Cập nhập các thay đổi về tham số cho chƣơng trình

Top of Stock: Tọa độ bề mặt trên của phôi (tọa độ Z)

Tip cop: Là tùy chọn biên dạng tính tốn ở đỉnh dao (Tip) hay tâm dao

(Center)

Drive surface/ solids: Bề mặt hoặc khối đƣợc chọn đề gia công

Stock to leave: Lƣợng dƣ sau khi gia công

Select: Chọn thêm hoặc bớt bề mặt hay khối để gia công

Check surface/ solids: bề mặt hoặc khối kiểm tra

Tool contaiment: Chặn dao cụ

11

1.3.4. Bƣớc 4: Mơ phỏng và xuất chƣơng trình NC:

Sau khi đã thiết lập xong các nguyên công ta tiến hành mô phỏng các đƣờng

chạy dao, nếu không thấy xuất hiện lỗi thì tiến hành chọn bộ postprocessor và

dịch ra chƣơng trình NC.

Chú ý: Trong q trình mơ phỏng nếu dao có cắt lẹm vào phơi thì vết cắt lẹm

sẽ có màu đỏ, khi đó ta phải hiệu chỉnh lại chƣơng trình.

Thực hiện: Main Menu Toolpaths Operations mở hộp thoại

Operations Manage.

Trong hộp thoại ta thấy danh sách của các ngun cơng, tại đây ta có thể

thêm, xóa hoặc hiệu chỉnh các nguyên công bằng việc chọn chúng:

: Tên và số thứ tự

nguyên công

: Các tham số

: Thông tin dao cụ

: Hình học

: Kiểm tra đƣờng dẫn dao

Chọn tất cả các nguyên công

Cập nhật các thay đổi

Kiểm tra đƣờng chạy dao

Mơ phỏng ở chế độ 3D

Xuất chƣơng trình

Tốc độ chạy dao nhanh

- Xuất chƣơng trình CNC: sau khi mơ phỏng chạy dao xong không thấy xuất

hiện lỗi ta tiến hành tạo chƣơng trình NC nhƣ sau:

+ Trong hộp thoại Operations Manage chọn nút. Mở hộp thoại Post

Processing.

12

Chọn bộ Postprosessor

Các mơ tả về hình học

Xuất ra file NCI

Hiệu chỉnh file NC

Lƣu trữ file NC

Hiệu chỉnh file NC

Gửi chƣơng trình sang cho máy CNC

Chọn cổng xuất

1.4. Các kiểu chạy sao chính trong modul MasterCam Mill:

1.4.1. Chạy theo kiểu contour (Contour Toolpaths):

- Đây là kiểu chạy dao dùng để cắt đi một lƣợng phôi dọc theo một đƣờng

dẫn định nghĩa bởi một chuỗi các đƣờng cong. Ta có thể chọn không giới hạn số

lƣợng chuỗi cho mỗi đƣờng dẫn dao. Contour có thể là 2D hoặc 3D.

- Trình tự thực hiện:

1. Main Menu Toolpaths Contour

2. Chọn một hoặc nhiều chuỗi 2D hay 3D, chọn Done

3. Mở hộp thoại Contour, nhập các tham số dao cụ và Contour trong hộp

thoại.

4. Chọn OK và tiến hành mô phỏng.

- Các tham số Contour (Contour Parameter)

13

Clearance: Tọa độ của dao trƣớc và sau khi gia công xong

Retract: Chọn khoảng lùi dao

Absolute: Tọa độ tuyệt đối

Incremental: Tọa độ tƣơng đối

Feed plane: Mặt phẳng chạy dao

Rapid retract: Lùi dao nhanh

Top of Stock: Tọa độ bề mặt trên của phơi (tọa độ Z)

Depth: Chiều sâu cắt (tính theo tọa độ Z)

Contour type: Kiểu Contour 2D, 2D chamfer…

Compensation type: Kiểu bù

Compensation direction: Hƣớng bù Left (bên trái), Right (bên phải)

Linearization tolerance: Dung sai cắt gọt

XY Stock to leave: Lƣợng dƣ để lại theo 2 phƣơng X và Y

Z stock to leave: Lƣợng dƣ để lại theo phƣơng Z

Multi passes: Offset đƣờng dẫn dao

Depth cuts: Chiều sâu lớp cắt

1.4.2. Chạy dao khoan (Drill):

- Kiểu chạy dao Drill trong MasterCam Mill cho phép ta có thể chọn một dãy

các điểm hoặc các thực thể, tạo ra đƣờng dẫn dao khoan giữa chúng, chỉ định

các chu trình khoan và các tham số để khoan các điểm.

- Để vào chức năng này ta thực hiện nhƣ sau:

1. Main Menu Toolpaths Drill.

2. Chọn một hoặc nhiều điểm sử dụng Point

Manage

3. Chọn Done

4. Chọn mũi khoan.

5. Nhập các tham số Drill cho nguyên công và chọn OK

- Các tham số khoan (Drill paremeter)

Clearance: Tọa độ của dao trƣớc và sau khi gia công xong

14

Retract: Chọn khoảng lùi dao

Absolute: Tọa độ tuyệt đối

Increment: Tọa độ tƣơng đối

Top of Stock: Tọa độ bề mặt trên của phơi (tọa độ Z)

Subprogram: Chƣơng trình con

Tip comp: Bù đỉnh dao khoan

Cycle: Chu trình khoan

Drill/Counterbore: Sử dụng khoan các lỗ có chiều sâu nhỏ hơn 3 lần đƣờng

kính mũi khoan.

Peck Drill: Sử dụng cho các lỗ có chiều sâu lớp hơn 3 lần đƣờng kính mũi

khoan. Lùi tồn bộ mũi khoan ra khỏi lỗ khoan để loại bỏ hết phoi sau đó mới

khoan tiếp, áp dụng với các vật liệu cứng khó gia cơng.

Chip Break: Khoan các lỗ có chiều sâu lớn hơn 3 lần đƣờng kính mũi

khoan, lùi dao lại một phần mũi khoan để bẻ gãy phoi, áp dụng cho các vật liệu

tƣơng đối mềm.

Tap: Ta rô ren cho lỗ

Bore #1: Khoan lỗ với dịch chuyển chạy dao vào trong và ra ngoài. Kiểu này

tạo các lỗ thẳng với bề mặt trơn nhẵn.

15

Bore #2: Khoan các lỗ với chạy dao vào trong, sau đó dừng trục chính và

dịch chuyển chạy dao nhanh ra ngồi.

Fine bore (shift): Dừng trục chính máy tại vị

trí kết thúc của mỗi điểm khoan rồi quay mũi

khoan 1 góc định nghĩa trƣớc, rút khỏi thành lỗ

khoan và lùi về.

Custom cycle: Các chu trình từ 9 – 20 dùng để

khoan các lỗ sử dụng các tham số thay đổi.

1 st peck: Lƣợng khoan lần đầu tiên

Subsequent peck: Lƣợng ăn dao tiếp theo

Peck clearance: Khoảng an toàn

Retract amount: Lƣợng rút dao về

Dwell: thời gian dừng

1.4.3. Chạy dao theo kiểu Pocket:

- Kiểu chạy dao Pocket sử dụng cho cả gia công thô (Rough) và gia công tinh

(Finish) với các hốc hoặc đảo đóng. Tất cả các hình học dùng để định nghĩa một

dạng hốc (pocket) hoặc các dạng đảo (island) phải dùng một mặt phẳng xây

dựng.

- Để vào chức năng này:

1. Chọn Main Menu Toolpaths Pocket.

2. Chọn một hoặc nhiều chuỗi sử dụng thực đơn Chaining Methods và chọn

Done

3. Chọn một dao cụ cho đƣờng dẫn dao

4. Nhập các tham số đƣờng dẫn dao và chọn OK. Hệ thống sẽ thêm nguyên

công Pocket vào Operations Manage.

- Các tham số Pocket:

+ Các tham số nhƣ Clearance, Retract… Nhƣ các phần trên đã trình bày

+ Pocket Stype: Các kiểu phay hốc, đảo

Standard: Kiểu hốc kín

Facing: Phay bề mặt theo biên dạng hốc

Island Facing: Phay bề mặt theo biên dạng đảo

16

Remachining: Gia cơng lại hốc

Open: Hốc có biên dạng hở

+ Machining Drection: Hƣớng gia cơng, có hai tùy chọn là Climb và

Conventional:

Climb: hƣớng quay của dao và hƣớng tiến dao là ngƣợc nhau.

Conventional: Hƣớng quay của dao và hƣớng tiến dao là cùng nhau.

1.4.4. Chạy dao theo kiểu Face:

- Kiểu chạy dao Face trong MasterCam Mill để gia công nhanh bề mặt trên

của phôi (khỏa mặt) chuẩn bị cho các ngun cơng sau. Ta có thể chọn một

chuỗi cho đƣờng dẫn dao hoặc sử dụng đƣờng bao của phôi đã tạo từ Job Setup.

- Cách tạo lập:

1. Chọn Main Menu Tootpaths Face.

2. Chọn một chuỗi sử dụng menu Chaining Methods hoặc chọn Done

để sử dụng đƣờng bao của phôi đã định nghĩa trong Job Setup.

17

3. Nhập các tham số và chọn OK.

- Các tham số Facing

+ Một số tham số tƣơng tự nhƣ những phần trên

+ Z Stock to leave: Lƣợng dƣ theo chiều Z

+ Cutting Method: Phƣơng pháp cắt, có các phƣơng pháp Zigzag,

One way-Climb, One way-Conventional, One pass.

+ Stepover: Bƣớc gia công ngang (Ví Dụ: 75% so với đƣờng kính dao)

+ Roughing angle: Góc nghiêng của đƣờng dẫn dao so với phƣơng x

1.4.5. Chạy dao theo kiểu Surface (bề mặt):

- Kiểu chạy dao Surface là kiểu chạy dao quan trọng nhất và khó nhất trong

lập trình trên modul MasterCam Mill. Đây là kiểu chạy dao đƣợc thiết lập bằng

cách chọn các bề mặt cần gia cơng trên chính mơ hình của chi tiết, sau đó thiết

lập các tham số cần thiết để mơ phỏng đƣợc q trình chạy dao.

- Kiểu chạy dao Surface đƣợc phân ra thành hai kiểu con: Rough (dành cho

gia công thô) và Finish (dành cho gia công tinh)

- Trình tự chung để thiết lập các kiểu chạy dao trong Surface nhƣ sau:

1. Main Menu Toolpaths Surface Rough (Finish) Chọn

một kiểu chạy dao con cần thiết (Parallel, Radial,…)

2. Chọn một hoặc nhiều bề mặt gia cơng dau đó chọn Done.

18

3. Mở hộp thoại thiết lập các tham số dao cụ, tham số bề mặt,…

4. Chọn OK

5. Mô phỏng quá trình chạy dao, chỉnh sửa các thơng số nếu cần.

- Các kiểu chạy dao thô và tinh trong Surface (Rough, Finish):

Rough (Gia công thô)

Kiểu

Truy cập

Mô tả

Parallel

Main Menu

Toolpaths

Surface

Rough

Parallel

Các đƣờng chạy dao luôn

song song với nhau. Sử

dụng khi gia công các chi

tiết dạng lịng hoặc khối

nhỏ

Radial

Main Menu

Toolpaths

Kiểu hƣớng kính này chủ

yếu dùng cho các chi tiết có

kiểu trịn

Surface

Rough

Radial

Project

Main Menu

Toolpaths

Surface

Rough

Kiểu này tạo các đƣờng dẫn

dao trên bề mặt bằng cách

chiếu các đƣờng, các điểm

lên bề mặt đó

Project

Flowline

Main Menu

Toolpaths

Surface

Rough

Flowline

Flowline là một chức năng

tạo nhửng đƣờng chạy dao

để gia cơng các chi tiết kiểu

vỏ sị, nó có thể làm nhẵn

các bề mặt

19

Ví dụ

Contour

Main Menu

Toolpaths

Surface

Rough

Contour

Đây là kiểu cắt đa chức

năng tại từng mức cắt Z,

chúng có thể là một phƣơng

pháp cắt lý tƣởng cho các

loại dao phay to cứng vững

Restmill

Main Menu

Toolpaths

Surface

Là kiểu chạy dao để gia

cơng phần lƣợng dƣ cịn lại

sau các ngun cơng trƣớc

đó (contour rough, contour

finish hoặc pocket rough).

Reshtmill dùng khi có các

phần trên phơi mà dao ở

ngun cơng trƣớc khơng

vừa hoặc không đến.

Rough

Restmill

Main Menu

Toolpaths

Surface

Rough

Kiểu này để gia công các

chi tiết dạng lòng hoặc dạng

đảo từ việc chọn bề mặt

hoặc khối.

Plunge

Main Menu

Toolpaths

Surface

Rough

Plunge

Kiểu này dủng để gia công

nhanh các bề mặt, các

đƣờng dịch chuyển có kiểu

giống nhƣ khoan.

Finish (Gia cơng tinh)

Kiểu

Truy cập

Mơ tả

Ví dụ

Parallel

Main Menu

Toolpaths

Surface

Finish

Parallel

Là kiểu chạy dao phổ

biến của hầu hết các

nguyên công phay

tinh

20

Par.Steep

Main Menu

Toolpaths

Surface

Finish

Par Steep

Dùng để gia cơng

lƣợng dƣ cịn lại của

phơi tại vùng có độ

dốc, vùng dốc này

đƣợc xác định bởi

một độ dốc cầu bề

mặt

Radial

Main Menu

Toolpaths

Surface

Finish

Radial

Chủ yếu dùng để gia

cơng chính xác các bề

mặt của chi tiết tròn

Project

Main Menu

Toolpaths

Surface

Finish

Project

Kiểu này tạo các

đƣờng dẫn dao trên

bề mặt bằng cách

chiếu các đƣờng, các

điểm lên bề mặt đó

Flowline

Main Menu

Toolpaths

Surface

Finish

Flowline

Flowline là một chức

năng tạo những

đƣờng chạy dao để

gia cơng các chi tiết

kiểu vỏ sị, nó có thể

làm nhẵn các bề mặt

Contour

Main Menu

Toolpaths

Surface

Finish

Contour

Đây là một kiểu cắt

đa chức năng tại từng

mức cắt Z, chúng có

thể là một phƣơng

pháp cắt lý tƣởng cho

các loại dao phay to

cứng vững

21

Shallow

Main Menu

Toolpaths

Surface

Finish

Shallow

Kiểu này dùng để gia

công lại các vùng

dốc, không sâu.

Shallow thƣờng dùng

để gia công lại chi

tiết sau khi gia cơng

bằng kiểu Contour

Pencil

Main Menu

Toolpaths

Surface

Finish

Pencil

Có thể sử dụng nhƣ

một ngun cơng thơ

để gia cơng các góc

để các đƣờng chạy

dao của các ngun

cơng sau đó đƣợc dễ

dàng hơn. Ta cũng có

thể sử dụng cho

nguyên công tinh để

gia công các vật liệu

thừa trong góc của

chi tiết.

Leftover

Main Menu

Toolpaths

Surface

Finish

Leftover

Kiểu này dùng để gia

cơng lƣợng dƣ cịn lại

bởi ngun cơng

trƣớc đó đã dùng một

dao to hơn nên khơng

cắt gọt hết đƣợc. Nó

điều chỉnh chiều độ

sâu Z, không giống

nhƣ kiểu Restmill

Scallop

Main Menu

Toolpaths

Surface

Finish

Scallop

Kiểu chạy dao này là

kiểu vẽ lên trên một

bề mặt bằng cách hạ

thấp dần một đƣờng

chạy dao và in nó lên

bề mặt đó

22

1.5. Bài tập: Lập chƣơng trình NC gia cơng chi tiết tron bản vẽ sau:

Chi tiết yêu cầu gia công có mặt cong bán kính R8 theo đƣờng contour của

hốc kích thƣớc 90x60. Do đó, khơng thể dựng chi tiết bằng hình vẽ 2D mà phải

tạo mặt cong với kích thƣớc 3D. Mặc dù q trình CAM vẫn có thể tiến hành

với hình vẽ 2D khi sử dụng dụng cụ dao phay đầu chỏm cầu gia công theo

đƣờng contour với chiều sâu Z xác định. Nhƣng khi đó ta cần tính tốn dựng

thêm đƣờng contour và trong q trình qua cơng khơng có mặt cong để kiểm tra

và đối chứng.

Hình vẽ đƣợc dựng trên MasterCam Design hoặc ngay trong modul

MasterCam Mill, hoặc ta cũng có thể xây dựng mơ hình từ một phần mềm CAD

khác (Pro/Engineer, Autodesk Inventor, Solidworks,…) rồi converter sang

MasterCam để tiến hành lập trình.

1.5.1. Thiết đặt phơi và các tham số về máy và dụng cụ:

- Sau khi đã có mơ hình ta tiến hành thiết đặt phôi cho các chi tiết cần gia

công nhƣ sau:

23

Main Menu Toolpaths Job Setup, mở hộp thoại Job Setup và ta tiến

hành thiết đặt phôi trong hộp thoại này.

Chọn

để chƣơng trình tự động tính tồn và thiết lập một khối phôi

bao quanh chi tiết, nếu muốn thay đổi kích thƣớc phơi ta có thể nhập trực tiếp

vào các hộp text X, Y, Z sau đó.

Sau khi chọn Bounding Box, hệ thống mở hộp thoại Bounding Box để xác

định hình bao: tạo đƣờng, điểm, mở rộng (Expand),… ta chọn OK.

Stock Origin: Là tọa độ của phôi

Toolpath Configuration: Ta chọn cấu hình cho tạo đƣờng chạy dao nhƣ

trong hình dƣới.

Tool Offset Register: Ta khai báo bù dụng cụ gồm có Length (bù chiều dài

dao), Diameter (bù bán kính dao).

Feed Calculation: Tính tốn lƣợng chạy dao, ta chọn Material để chọn theo

vật liệu gia công, giá trị lớn nhất (Maximum RPM) là 5000 vòng/ phút.

Material: Là chọn vật liệu cho phôi gia công

Post Processor: Chọn bộ hậu xử lý để tạo ra chƣơng trình NC

24

Sau khi hoàn thành các thủ tục trên ta chọn OK.

1.5.2. Thiết lập các nguyên công để gia công chi tiết:

- Ngun cơng 1: Phay hạ bậc đƣờng bao ngồi

- Ngun cơng 2: khoan 8 lỗ đƣờng kính 8mm

- Ngun cơng 3: gia cơng thơ hốc có đảo

- Ngun cơng 4: gia công tinh mặt cong trong hốc

Phay hạ bậc đƣờng bao ngoài

Trên Main Menu chon Toolpath Contour Chain

Chọn đƣờng bao ngoài và để kết thúc chọn Done

Trên màn hình xuất hiện hộp thoại Contour (2D)

Cửa sổ hộp thoại gồm có hai phần là: Các tham số dao cụ (Tool paremeters)

và các tham số đƣờng contour (Contour parameters).

Tool parameters: Trong phần thông số dụng cụ, trên cửa sổ thƣ viện dao

hiện lên các dao cụ mà ta đã xác định từ phần đặt thông số làm việc (Job

Setup), chọn dụng cụ là dao trụ đầu phẳng (Endmill Flat) với đƣờng kính dao

là 16mm. Các thơng số cắt sẽ đƣợc tự động tính tốn hoặc nhập vào từ ngƣời lập

trình.

Contour parameters: Chuyển sang phần thơng số đƣờng contour, nhập giá

trị chiều sâu gia công và theo hƣớng mũi tên trong phần xác định đƣờng contour

để chọn phía bù dao.

25