TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (99.25 KB, 7 trang )

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

CHƯƠNG VIII: TÍNH TỐN VÀ THIẾT KẾ ĐỒ GÁ

1. Mục đính và yêu cầu của việc thiết kế đồ gá:

a.

Mục đích:

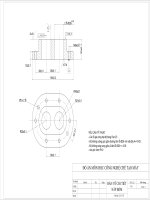

Thiết kế đồ gá cho nguyên công 5 và 6: khoan, khoét, doa tinh và doa

tinh mỏng lỗ 6 đạt kích thước Φ10 ±0, 029 .

Đồ gá giúp định vị chính xác vị trí giữa chi tiết gia cơng và dụng cụ cắt.

Đồng thời giữ vị trí đó ổn định trong q trình gia cơng.

Đồ gá cịn giúp giảm thời gian phụ vì gá đặt phơi nhanh gọn, góp phần

làm giảm giá thành của sản phẩm.

b. Yêu cầu:

Đồ gá phải đảm bảo vị trí tương quan về kích thước giữa hai lỗ; độ song

song giữa hai đường tâm lỗ; độ vng góc giữa mặt đầu và đường tâm lỗ.

Trong q trình gia cơng cần đảm bảo định vị và kẹp chặt nhanh chóng,

chính xác, q trình tháo lắp dễ dàng, kết cấu đồ gá đơn giản, dễ sử dụng và an

tồn.

2. Xác định khơng gian làm việc của máy:

Trong phần tính tốn chế độ cắt, ta đã chọn máy khoan đứng 2H125. Tra tài

liệu [1], phụ lục P3.11 trang 320, ta được:

Kích thước bàn máy: 400x450 mm.

Khoảng cách từ mặt đầu trục chính tới bàn máy: 5÷750 mm.

3. Phương pháp định vị:

Để gia cơng chính xác vị trí của lỗ Φ10 ±0, 029 so với lỗ Φ15 +0, 027 , ta phải khống

chế chi tiết gia cơng cả sáu bậc tự do. Theo đó, chi tiết được định vị như sau:

Phiến tỳ khống chế 3 bậc tự do: tịnh tiến theo phương Oz, xoay quanh Ox

và xoay quanh Oy.

Chốt trụ ngắn khống chế 2 bậc tự do: tịnh tiến theo phương Ox và Oy.

Khối V di động định vị mặt trụ ngoài đầu nhỏ của càng khống chế bậc tự

do còn lại: xoay quanh Oz.

Ngoài ra, để tăng

cường độ cứng vững cho

chi tiết trong q trình gia

cơng, ta dùng thêm chốt tỳ

phụ ở đầu nhỏ của càng.

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 1

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

4. Cơ cấu kẹp chặt:

Lực kẹp được tạo ra bằng đòn kẹp đơn giản, xiết chặt bằng bulông, đặt ở đầu

lớn của càng. Cơ cấu này đảm bảo lực kẹp sinh ra ổn định và với lực xiết nhỏ có

thể sinh ra lực kẹp lớn hơn lực sinh ra trong quá trình khoan. Đồng thời cơ cấu này

còn cho phép việc tháo dỡ chi tiết rất nhanh chóng, góp phần tăng năng suất gia

cơng. Đó chính là một trong những ưu điểm lớn của loại cơ cấu này.

5. Kích thước của bề mặt dùng làm chuẩn định vị:

Diện tích mặt chân đế đầu to của càng:

πD 2 3,14.30 2

S=

=

= 706,5( mm 2 ).

4

4

Kích thước lỗ lắp chốt cố định:

Đường kính: Φ15 +0, 027

Chiều cao lỗ: 20 +0 , 08

6. Xác định phương của lực kẹp:

Phương của lực kẹp vuông góc với phương của kích thước gia cơng, tức

song song với phương của trục dao.

Chiều của lực kẹp theo chiều của lực cắt.

Vị trí đặt lực là tại đầu to của càng.

7. Tính lực kẹp cần thiết:

Vì trọng lượng bản thân

chi tiết khá nhỏ nên ta có thể

bỏ qua để mơ hình tính tốn

được đơn giản.

Theo đó, phương trình

cân bằng lực có dạng như sau:

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 2

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

Mx

.L.K = (W + P0 ). f .L

0,5d

2M x K

⇒W =

− P0

d. f

Trong đó:

K: là hệ số an tồn có tính đến khả năng tăng lực cắt trong q trình gia

cơng. Trong điều kiện gia công cụ thể, hệ số K được tính như sau:

K = K 0 .K1.K 2 .K 3 .K 4 .K 5 .K 6

Với:

K0: hệ số an toàn định mức. Ở điều kiện lý tưởng, chọn K 0 = 1,5

cho tất cả các trường hợp.

K1: hệ số tính đến trường hợp tăng lực cắt khi độ bóng thay đổi. Khi

gia cơng tinh thì K1 = 1.

K2: hệ số tăng lực cắt khi dao mòn. Chọn K2 = 1.

K3: hệ số tăng lực cắt khi gia công gián đoạn. Chọn K3 = 1.

K4: hệ số tính đến độ ổn định của cơ cấu kẹp chặt gây ra. Khi kẹp

chặt bằng tay, chọn K4 = 1,3.

K5: hệ số tính đến mức độ thuận lợi của cơ cấu kẹp bằng tay. Chọn

K5 = 1.

K6: hệ số tính đến moment làm lật chi tiết quanh điểm tựa. Khi định

vị chi tiết bằng phiến tỳ, chọn K6 = 1,5.

Do đó:

K = 1,5.1.1.1.1,3.1,5

= 2,925

M x [ Nm ] : là moment xoắn khi khoan, được tính theo cơng thức:

M x = 10.CM .d q .S y .k p

Các hệ số trong công thức trên được tra trong bảng 5.32[3]. Cụ thể như sau:

CM

d(mm) q S(mm/vg) y

0,021 9,8

2 0,4

0,8

k p : hệ số tính đến các yếu tố thực tế khi gia công. Trong trường hợp

này chỉ phụ thuộc vào vật liệu gia công và được xác định bằng: k p = k MP . Tra bảng

5.9[3], ta được: k p = 1.

Do đó:

M x = 10.0,021.9,82.0,40,8.1

= 9,69( Nm ).

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 3

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

f : là hệ số ma sát giữa mặt đầu chi tiết và phiến tỳ. Chọn f = 0,6 .

P0 (N): là lực cắt khi khoan, được tính theo cơng thức sau:

P0 = 10.C p .d q .S y k p

Các hệ số trong công thức trên được tra trong bảng 5.32[3]. Cụ thể như

sau:

CP

d(mm) q S(mm/vg) y

kP

42,7 9,8

1 0,4

0,8 1

Do đó:

P0 = 10.42,7.9,81.0,40 ,8.1 = 2010( N ).

Dựa vào các số liệu trên, ta có giá trị của lực kẹp như sau:

2.9,69.2,925.1000

W=

− 2010 = 7630( N ).

9,8.0,6

Khi xiết bulơng, địn kẹp có tác dụng kẹp chặt chi tiết. Sơ đồ lực được cho

trong hình sau:

Theo hình sơ đồ lực trên, ta có phương trình cân bằng lực như sau:

W .L1 = Wbl .L

⇒ Wbl =

Chọn

L1

.W

L

L1 1

W 7630

= , ta được: Wbl = =

= 3815( N ).

L 2

2

2

Đường kính danh nghĩa của bulông được xác định theo công thức sau:

W

dbl = c bl

[σ ]

Trong đó:

C = 1,4 đối với ren hệ mét.

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 4

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

[σ ]

= ứng suất kéo (nén) cho phép. Với vật liệu bulông được chế tạo từ

thép 45, ta có thể lấy [σ ] = 800 ÷ 1000( N / mm 2 ).

Do đó:

d bl ≥ 1,4.

3815

= 3( mm ).

800

Chọn bulơng M8.

Lực cần thiết của người công nhân khi xiết chặt đai ốc được tính gần đúng

như sau:

M k = 0,2.d bl .Wbl = 0,2.8.3815 = 6104( Nmm ).

Lực cần thiết để tháo vít được tính gần đúng theo cơng thức sau:

M t = 0,25.d bl .Wbl = 0,25.8.3815 = 7630( Nmm ).

Tra bảng 7.6[1], ta có đai ốc có dạng như sau:

8. Tính sai số chế tạo cho phép của đồ gá:

Như ta đã biết, sai số chế tạo đồ gá là một trong những phần tử quan trọng

tham gia vào dung sai của kích thước gia cơng nên chúng phải được khống chế

trong một giới hạn cho phép.

Sai số chế tạo đồ gá được tính theo cơng thức cơ bản như sau:

2

ε ct = ε gđ2 − ( ε c2 + ε k2 + ε m2 + ε đch

)

Trong đó:

ε ct : sai số chế tạo đồ gá.

ε gđ : sai số gá đặt. Ta có thể tính gần đúng sai số gá đặt theo dung sai của

kích thước gia công trên nguyên công đang thực hiện ( δ ) . Cụ thể như sau:

1

116

ε gđ = .δ =

= 38,67( µm ).

3

3

ε c : sai số chuẩn sinh ra do chuẩn định vị đạt không trùng với gốc kích

thước. Trong trường hợp này, ε c = 0.

ε k : sai số kẹp chặt do lực kẹp gây ra. Trong trường hợp này, phương

của lực kẹp vng góc với kích thước thực hiện nên ε k = 0.

ε m : sai số do đồ gá bị mòn. Sai số do mịn được xác định theo cơng thức

sau:

εm = β N

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 5

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia cơng giá chỉnh

β = 0,3µm.

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

Khi định vị chi tiết lên chốt trụ, ta có: = 0,1 ữ 0,5àm. Ta chn

S lng chi tit cần gia công là 20.000. Ta chọn N = 5000 để giảm

sai số do mòn làm ảnh hưởng đến sai số của đồ gá.

Do đó:

ε m = 0,3 5000 = 21,21µm.

ε đch : sai số điều

chỉnh, được sinh ra trong

quá trình lắp ráp và điều chỉnh đồ gá lên mỏy. Vi ch = 0,5 ữ 10àm , ta chọn

ε đch = 0,8µm.

Với các số liệu được chọn như trên, giá trị của sai số đồ gá được tính

như sau:

ε đg = 38,67 2 − ( 02 + 02 + 21,212 + 82 ) = 31,33µm.

Ta thấy:

ε đg < ε sp = 58µm.

Vậy sai số đồ gá đã thỏa được yêu cầu đặt ra.

9. Xác định các yêu cầu kỹ thuật của đồ gá:

Dựa vào giá trị sai số do chế tạo đồ gá, dạng kích thước gia cơng, kết cấu của

bề mặt gia công, kết cấu của chi tiết gia công và sơ đồ gá đặt cụ thể của đồ gá, ta

xác định các yêu cầu kỹ thuật cơ bản của đồ gá. Qua phân tích, ta thấy răng:

Sai số chế tạo đồ gá ảnh hưởng chủ yếu đến sai số vị trí của mặt gia cơng

so với mặt chuẩn và các bề mặt còn lại trên chi tiết gia công như độ không song

song giữa các mặt đầu của càng với nhau, độ không song song của các đường tâm

lỗ với nhau, độ khơng vng góc giữa dường tâm lỗ và các mặt đầu của càng, sai

lệch khoảng cách tâm…

Khi gia công các lỗ bằng các phiến dẫn, sai số chế tạo đồ gá ảnh hưởng chủ

yếu đến sai số vị trí bề mặt gia cơng so với mặt chuẩn và các mặt cịn lại trên chi

tiết gia công.

Cụ thể, với sơ đồ gá đặt đã lựa chọn , ta thấy rằng sai số của chi tiết trong

nguyên công (5) và (6) chủ yếu là do:

Độ khơng vng góc của đường tâm lỗ bạc dẫn với mặt định vị trên phiến

tỳ - ε vg .

Sai lệch khoảng cách tính từ tâm bạc dẫn đến tâm chốt định vị - ε kc .

Do đó, ta có thể chọn:

ε vg = ε kc = ε ct = 31.33( µm ).

Ta có điều kiện kỹ thuật chế tạo đồ gá như sau:

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 6

Đồ án Công Nghệ Chế Tạo Máy

Thiết kế QTCN gia công giá chỉnh

Hướng dẫn: PGS. TS Phạm Ngọc Tuấn

Độ khơng vng góc cho phép của tâm bạc dẫn với mặt định vị của phiến

tỳ ε vg ≤ 31.33( µm ).

Sai lệch cho phép của khoảng cách tính từ tâm bạc dẫn đến tâm chốt định

vị ε vg ≤ 31.33( µm ).

10. Các chi tiết khác của đồ gá:

H7

.

n6

Chế độ lắp này cho phép tạo mối lắp chắc chắn. Chúng chỉ được tháo khi có sự cố

hay sửa chữa lớn.

H6

Chọn chế độ lắp giữa bạc dẫn và tấm đỡ là chế độ lắp có khe hở

. Chế

h5

độ lắp này đảm bảo cho việc định tâm chính xác.

Chọn bulông nền là M16 với số lượng là 2.

Chọn lị xo có:

Đường kính ngồi: 16mm.

Đường kính trong: 12mm.

Chọn chế độ lắp giữa chốt trụ và phiến tỳ là chế độ lắp trung gian

11. Bảo quản đồ gá:

Khi khơng sử dụng thì tháo rời, bảo quản nơi khơ ráo, bôi dầu mỡ định kỳ

chống rỉ sét.

Thực hiện: Nguyễn Sĩ Triều Châu

Đinh Thanh Danh

Trang 7