nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.35 MB, 75 trang )

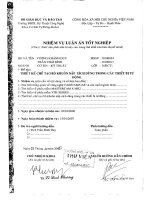

Bộ Công Thương

Tập Đoàn Công Nghiệp Than Khoáng Sản Việt Nam - TKV

VIỆN CƠ KHÍ

BÁO CÁO TỔNG KẾT ĐỀ TÀI CẤP BỘ

NGHIÊN CỨU, THIẾT KẾ, CHẾ TẠO HỘP GIẢM

TỐC HÀNH TINH TRONG CÁC THIẾT BỊ

BĂNG TẢI CÔNG NGHIỆP

Chủ nhiệm đề tài: Phạm Văn Quế

7279

03/4/2009

Hà Nội 12/2008

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

2

BIỂU THÔNG TIN ĐỀ TÀI

1. Cơ quan chủ trì:

Viện Nghiên cứu Cơ khí

Địa chỉ: Số 4 đường Phạm Văn

Đồng, Quận Cầu giấy, Hà Nội

Điện thoại: 7 643292

2. Cơ quan chủ quản:

Bộ Công Thương

Địa chỉ: 54 Hai Bà Trưng, Quận

Hoàn Kiếm, Hà Nội

Điện thoại: 8 258311

3. Tên đề tài: “Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong

các thiết bị băng tải công nghiệp”

4. Mã số: 5. Số đăng ký: Chỉ số phân loại:

7. Chủ nhiện đề tài:

KS. Phạm Văn Quế - Viện Nghiên cứu Cơ khí - Bộ Công Thương

8. Tóm tắt nội dung:

- Nghiên cứu về hộp giảm tốc hành tinh được sử dụng trong một số loại băng

tải công nghiệp

- Thiết kế, tính toán hộp giảm tốc hành tinh dùng cho một loại băng tải công

nghiệp xác định

- Xây dựng quy trình công nghệ chế tạo hộp giảm tốc hành tinh cho loại băng

tải công nghiệp được chọn để nghiên cứu.

- Chế tạo sản phẩm thử

nghiệm hộp giảm tốc hành tinh cho loại băng tải trên

- Vận hành khảo nghiệm sản phẩm chế tạo thử nghiệm và báo cáo tổng kết đề

tài

9. Từ khóa:

10. ISSN:

11. ISBN: 12. Phân loại bảo mật:

13. Số trang:

14. Số bản: 15. Ngày xuất bản:

16. Nhận xét của người nhận:

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

3

NỘI DUNG NGHIÊN CỨU KHOA HỌC ĐỀ TÀI CẤP BỘ 2008

ĐỀ TÀI: “Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các

thiết bị băng tải công nghiệp”

1. Nghiên cứu tổng quan về hộp giảm tốc hành tinh được sử dụng trong một

số loại băng tải công nghiệp.

2. Thiết kế, tính toán hộp giảm tốc hành tinh dùng cho một loại băng tải công

nghiệp xác định.

3. Xây dựng quy trình công nghệ chế tạo hộp giảm tốc hành tinh cho con lăn

băng tải chủ động Φ244xL704

4. Chế tạo sản phẩm thử nghiệm hộp giảm tốc hành tinh cho loại băng tải trên.

5. Vận hành khảo nghiệm sản phẩm chế tạo thử nghiệm tại Công ty CP xi

măng Bỉm Sơn và báo cáo tổng kết đề tài.

PHÂN CÔNG NHIỆM VỤ THỰC HIỆN

1. KS. Phạm Vă

n Quế, KS. Ngô Đăng Hoàng: Tóm tắt kết quả, Lời mở đầu,

Chương 1, Chương 2.

2. KS. Nguyễn Đức Thành, KS. Ngô Đăng Hoàng: Chương 3

3. KS. Phạm Văn Quế, ThS. Đào Hữu Mạnh, KS. Cao Đức Thắng, KS. Ngô

Hữu Hùng, KS. Vũ Thiện, KS. Nguyễn Văn Đức: Thực hiện chế tạo sản

phẩm thử nghiệm, bàn giao và vận hành khảo nghiệm tại Công ty CP xi măng

Bỉm Sơn.

4. KS. Phạm Văn Quế, KS. Ngô Đă

ng Hoàng: Kết luận, Kiến nghị, Tài liệu

sử dụng, Phụ lục.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

4

MỤC LỤC

Trang

Biểu thong tin đề tai

2

Nội dung nghiên cứu đề tài cấp bộ 2008

3

Mục lục

4

Danh sách các thành viên thực hiện đề tài

6

Lời mở đầu

7

Chương I Tổng quan về các loại hộp giảm tốc hành tinh

8

I.1 Tình hình nghiên cứu trong và ngoài nước 8

I.1.1 Ngoài nước 8

I.1.2 Trong nước 8

I.2 Tổng quan về các loại hộp giảm tốc hành tinh 8

I.2.1 Phân loại các dạng hộp giảm tốc 9

I.2.2 Hộp giảm tốc hành tinh trong các thiết bị băng tải công

nghiệp

12

Chương II Tính toán - thiết kế hộp giảm tốc bánh răng hành tinh

16

II.1 Tính toán, kiểm nghiệm về độ bền tiếp xúc, độ bền uốn của

cặp bánh răng 1và 2 .

16

II.2 Tính toán, kiểm nghiệm về độ bền tiếp xúc, độ bền uốn của

cặp bánh răng 3 và 4 .

23

II.3 Tính toán, kiểm nghiệm về độ bền tiếp xúc, độ bền uốn của

cặp bánh răng 5 và 6 .

30

II.4 Tính toán kiểm nghiệm công suất động cơ điện 36

Chương III Quy trình công nghệ chế tạo

41

III.1 Quy trình công nghệ chế tạo trục răng 41

III.2 Quy trình công nghệ chế tạo vành răng ăn khớp trong 58

Kết luận

63

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

5

Đề xuất

65

Lời cảm ơn

67

• Các văn bản kiểm tra và đánh giá chất lượng sản phẩm của đề tài

68

• Một số hình ảnh quá trình thực hiện đề tài và sản phẩm nghiên

cứu chế tạo tại Viện nghiên cứu cơ khí

69

• Tài liệu tham khảo

75

• Phụ lục tập bản vẽ thiết kế hộp giảm tốc hành tinh trong con lăn

băng tải xuất bao xi măng

76

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

6

DANH SÁCH CÁC THÀNH VIÊN

THAM GIA THỰC HIỆN ĐỀ TÀI

TT Họ và tên Học hàm, học vị Đơn vị

1. Phạm Văn Quế

Kỹ sư Gia công áp

lực

Viện Nghiên cứu Cơ khí

2. Ngô Đăng Hoàng

Kỹ sư Công nghệ chế

tạo máy

Viện Nghiên cứu Cơ khí

3. Nguyễn Đức Thành

Kỹ sư Công nghệ chế

tạo máy

Viện Nghiên cứu Cơ khí

4. Đào Hữu Mạnh

Kỹ sư Gia công áp

lực

Viện Nghiên cứu Cơ khí

5. Cao Đức Thắng Kỹ sư Tự động hóa Viện Nghiên cứu Cơ khí

6. Ngô Hữu Hùng Kỹ sư Công nghệ hàn Viện Nghiên cứu Cơ khí

7. Nguyễn Văn Đức

Kỹ sư Công nghệ chế

tạo máy

Công ty CP xi măng

Bỉm Sơn

8. Vũ Thiện Kỹ sư Chế tạo máy

Công ty CP xi măng

Bỉm Sơn

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

7

MỞ ĐẦU

Với tốc độ phát triển của nền kinh tế như hiện nay, các ngành công

nghiệp như xi măng, hoá chất, than, đều đang được đầu tư, phát triển mạnh.

Việc xây dựng nhiều nhà máy đòi hỏi các thiết bị được cung cấp kịp thời đáp

ứng tiến độ và giá thành giảm để nâng cao hiệu quả kinh tế. Xuất phát từ yêu

cầu thực tế và góp phần phát triển năng l

ực ngành cơ khí trong nước, nhóm đề

tài Trung tâm Gia công áp lực - Viện Nghiên cứu Cơ khí đề xuất và đăng ký

thực hiện kế hoạch công nghệ năm 2008 với đề tài “Nghiên cứu, thiết kế, chế

tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp” nhằm

mục đích tạo tiền đề cho một hướng phát triển công nghệ chế tạo một trong

những loại h

ộp giảm tốc hành tinh được dùng rộng rãi trong thiết bị băng tải

công nghiệp, loại hộp giảm tốc được sử dụng trong những trường hợp tang

chủ động của băng tải không có không gian lắp đặt, yêu cầu thiết kế gọn nhẹ,

tính cơ động cao, Góp phần thúc đẩy sự phát triển của ngành cơ khí Việt

Nam cũng như góp phần nâng cao hiệu quả kinh tế nhờ việ

c giảm được nhập

khẩu các thiết bị từ nước ngoài với giá thành cao.

Các loại hộp giảm tốc hành tinh dùng trong thiết bị băng tải công

nghiệp như các loại băng tải dùng trong công nghiệp xi măng, hoá chất, nhiệt

điện, than, khai thác mỏ, từ lâu đã được ứng dụng rộng rãi tại các nước công

nghiệp phát triển và hiện nay đang được sử dụng ngày càng rộng phổ biến

trong các thiế

t bị công nghiệp trong nước với xuất xứ từ nước ngoài.

Xu hướng phát triển của các hãng chế tạo hiện nay là ngày càng hướng

đến sự tiện dụng, tối ưu hoá kết cấu và nâng cao độ bền, tuổi thọ của hộp

giảm tốc hành tinh dùng trong thiết bị băng tải công nghiệp.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

8

CHƯƠNG I

TỔNG QUAN VỀ CÁC LOẠI HỘP GIẢM TỐC HÀNH TINH

I.1.Tình hình nghiên cứu trong và ngoài nước.

I.1.1. Ngoài nước.

Hộp giảm tốc (Gear Box) là bộ phận quan trọng có mặt trong hầu hết

các loại thiết bị, máy móc làm nhiệm vụ truyền công suất và đảm bảo tốc độ

ra theo yêu cầu. Sản phẩm hộp giảm tốc rất đa dạng về chủng loại kết cấu,

công suất và tỉ số truyền . Hi

ện nay trên thế giới có rất nhiều hãng chế tạo hộp

giảm tốc như: ASEA (Thuỵ Điển), NORD (Phần Lan), General Motor (Mỹ),

Falcone (Mỹ), Wattz (Đức), MORIS (Anh), SUMITOMO (Nhật Bản)… Để

tạo ra sản phẩm hộp giảm tốc có kích thước nhỏ gọn, hiệu suất cao, làm việc

êm, ổn định và tuổi thọ cao, bên cạnh việc nghiên cứu tối ưu hoá thiết kế, cải

tiến công nghệ và thiết b

ị chế tạo hộp giảm tốc truyền thống sử dụng răng

thân khai, các hãng nước ngoài còn nghiên cứu chế tạo các hộp giảm tốc với

kết cấu nhỏ gọn có tỉ số truyền cao, các hộp giảm tốc này được lắp trong các

không gian hạn chế.

I.1.2. Trong nước.

Hiện tại, ở trong nước thị trường hộp giảm tốc chưa được các đơn vị

nghiên cứ

u , thiết kế và sản xuất quan tâm thích đáng. Các đơn vị sản xuất

hộp giảm tốc gồm có : Công ty cơ khí Hà Nội, Công ty cơ khí Duyên Hải,

Công ty Diezen Sông công, Công ty cơ khí Trần Hưng Đạo, Công ty máy kéo

và nông cụ Hà Tây…Các công ty này chủ yếu chế tạo các loại hộp số thông

dụng có kích thước lớn, các hộp giảm tốc có kích thước nhỏ đặc chủng trong

các thiết bị đặc biệt ở trong nước vẫn nhập ngoạ

i với giá thành cao.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

9

I.2. Tổng quan về các loại hộp giảm tốc hành tinh:

I.2.1. Phân loại các dạng hộp giảm tốc:

Khác với các loại hộp giảm tốc khác có các bánh răng lắp các trục có vị

trí cố định, hộp giảm tốc bánh răng hành tinh có bánh răng lắp trên trục di

động, được gọi là bánh răng vệ tinh. Hộp giảm tốc bánh răng hành tinh có thể

được thiết kế theo các sơ đồ như hình vẽ sau: (hình I.1)

1

0

2

5

f)

3

4

h)

1

2

2

2

3

2

2

1

0

1

3

1

1

1

0

2

i)

3

1

0

1

2

1

1

1

0

2

1

2

2

2

3

2

a)

1

2

0

3

0

1

2

3

b)

0

1

2

3

c)

d)

1

2

0

3

4

1

0

2

5

e)

3

hình I.1 – Các loại sơ đồ hộp giảm tốc bánh răng hành tinh

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

10

Theo hình I.1 a, b, c là cơ cấu hành tinh có hai bánh trung tâm 1 và 3 và

cần 0 mang trục của bánh vệ tinh có một vành răng 2. Nhờ các ưu điểm: kết

cấu đơn giản, khuôn khổ gọn, hiệu suất cao và quán tính nhỏ, các phương án

kết cấu này được dùng rộng rãi hơn cả.

Hộp giảm tốc hành tinh với bánh răng có răng trong 3 cố định (hình

I.1a) có thể thực hiện tỷ số truyền

9 3

3

01

=u

và hiệu suất 99,0 97,0=

η

. Thế

nhưng sơ đồ này lại không thích hợp với số vòng quay cao của cần, vì khi đó

lực ly tâm lớn hạn chế khả năng tải của các ổ bánh vệ tinh. Trường hợp này

thường dùng hộp giảm tốc với cần 0 cố định để ghép các trục của hai tổ máy

quay theo hai chiều ngược nhau (hình I.1c). Truyền động hành tinh với bánh

răng trung tâm 1 cố định (hình I.1b) được dùng khi tỷ số truyền nhỏ

(

5,1 13,1

1

03

=u

) hiệu suất lớn (

996,0 99,0

=

η

) chẳng hạn để dẫn động chong

chóng của động cơ máy bay.

Sơ đồ của cơ cấu hành tinh cũng gồm hai bánh trung tâm và cần nhưng

bánh vệ tinh có hai vành răng như hình I.1d, tuy phức tạp về kết cấu và lắp

ráp nhưng cho phép tăng trị số tuyệt đối của tỷ số truyền đến 15 (khi

o

ω

=0) và

16 (

3

ω

=0).

Sơ đồ cơ cấu hành tinh với ba bánh răng trung tâm 1, 3, 5 được thể hiện

trên I.1e với bánh vệ tinh có một vành răng và trên hình I.1g với bánh vệ tinh

có hai vành răng. Cần 0 trong các cơ cấu này không tiếp nhận tải trọng ngoài

và chỉ dùng để đỡ các bánh vệ tinh. Với các kết cấu này, truyền động hành

tinh có thể thực hiện được tỷ số truyền từ 20 200 và hiệu suất

η

=0,7 0,9.

So với các loại hộp giảm tốc khác, hộp giảm tốc bánh răng hành tinh có

kích thước gọn hơn, khối lượng nhỏ hơn nhờ công suất được truyền theo một

số dòng (tương ứng với số bánh vệ tinh) và sử dụng bánh răng ăn khớp trong

có độ bền tiếp xúc cao hơn so với bánh răng ăn khớp ngoài.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

11

Muốn thiết kế hộp giảm tốc hành tinh với tỷ số truyền lớn có thể dùng

sơ đồ I.1d hoặc I.1e, g nhưng khi đó hiệu suất truyền động giảm. Vì vậy hợp

lý hơn cả đối với trường hợp tỷ số truyền lớn và hiệu suất cao là phối hợp các

cấp truyền động hành tinh với nhau (sơ đồ I.1h, i) hoặc phối hợp một cấ

p

truyền động bánh răng có trục cố định với một cấp bánh răng hành tinh. Ở đấy

nhờ khả năng tải lớn hơn, truyền động hành tinh đặt ở cấp chậm là cấp chịu

tải lớn hơn.

Với hộp giảm tốc hành tinh, vấn đề phân bố đều tải trọng cho các bánh

vệ tinh cần được lưu ý giải quyết bằng các biện pháp kế

t cấu. Như vậy bằng

cách lựa chọn một sơ đồ thích hợp, có thể thiết kế hộp giảm tốc hành tinh đạt

hiệu suất cao, phạm vi tỷ số truyền rộng, kết cấu gọn, khối lượng nhỏ. Nhờ

những ưu điểm rất cơ bản đó nên dù phải nâng cao độ chính xác chế tạo và

lắp ghép, hộp giảm tốc hành tinh ngày càng được s

ử dụng rộng rãi.

Truyền động bánh răng hành tinh là cơ cấu có ít nhất một bánh răng có

trục quay di động. Ký hiệu 1, 3, 5 là các bánh trung tâm; 2, 4 là bánh vệ tinh

và 0 là cần. Bánh vệ tinh 2 (4) quay quanh trục quay của mình đồng thời cùng

với cần 0 quay quanh trục của bánh trung tâm 1 (3, 5). Khi 3 cố định, chuyển

động có thể truyền từ 1 đến 0 hoặc từ 0 đến 1, cần khi 0 cố định chuyển động

truyền từ 1 đến 3 hoặc từ 3 đến 1. Các bánh trung tâm và cầ

n được gọi là các

khâu cơ bản.

Một cách tổng quát có thể phân truyền động hành tinh thành 03 loại:

truyền động hành tinh đơn giản (khi cố định một trong các bánh trung tâm),

truyền động vi sai (các bánh trung tâm đều quay) và truyền động kín (hai

khâu cơ bản được nối với nhau qua một bộ truyền nào đó).

Với hộp giảm tốc cã thể sử dụng các sơ đồ được quy ước ký hiệu như

sau:

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

12

A – bộ truyền có hai bánh trung tâm, bánh vệ tinh cã một vành răng, trong

đó A

1

ký hiệu trường hợp cố định bánh 3 (hình I.1a), A2 ký hiệu trường hợp

cố định bánh 1 (hình I.1b), A3 ký hiệu trường hợp cố định cần O (hình I.1c)

B – bộ truyền có hai bánh trung tâm, bánh vệ tinh có hai vành răng (hình

I.1d)

C – bộ truyền có ba bánh trung tâm gồm: C1 – bánh vệ tinh có một vành

răng; C2 – bánh vệ tinh có hai vành răng (hình I.1e, g)

A

1

A

1

– bộ truyền hai cấp với hai sơ đồ A1 ghép liên tiếp (hình I.1h)

A

1

A

3

– bộ truyền hai cấp gồm A1 và A3 (hình I.1i)

Ưu điểm của truyền động hành tinh là khối lượng nhỏ, kích thước gọn,

hiệu suất cao, cã thể thực hiện được tỷ số truyền lớn trong một cấp, kết cấu ổ

đơn giản, nhưng truyền động hành tinh có nhược điểm: yêu cầu cao về độ

chính xác chế tạo và lắp ghép.

I.2.2. Hộp giảm tốc hành tinh trong các thiết b

ị băng tải công nghiệp:

+ Đặt vấn đề :

Hiện nay việc vận chuyển vật liệu bằng hệ thống băng tải rất phổ biến ở các

nhà máy công nghiệp. Với năng suất vận chuyển cao và làm việc ổn định thì

hệ thống vận chuyển vật liệu bằng băng tải là tối ưu trong công nghiệp. Song

song với việc làm việc đạt năng su

ất thì kết cấu của hệ thống nhỏ gọn cũng là

một điểm cần thiết trong thiết kế. Hệ thống vận chuyển vật liệu bằng băng tải

có sơ đồ như (hình I.2)

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

13

1234 5 6 7

8

Hình I.2:1- Cửa tháo liệu; 2- Tang chủ động; 3- Con lăn; 4- Tang căng băng;

5 - Băng cao su vận chuyển; 6- Phễu tiếp liệu; 7- Tang bị động; 8- Đối trọng

làm căng băng.

Để giảm không gian lắp đặt nhà thiết kế đưa ra hệ thống tang chủ động có kết

cấu gọn nhẹ, hợp lý mà vẫn đảm bảo được năng suất làm việc và tốc độ của

bưng tải. Hệ

thống tang chủ động này gồm cụm động cơ và hộp giảm tốc

hành tinh được thiết kế lắp ghép đồng bộ vào trong ruột vỏ tang. Kết cấu cụm

tang chủ động như (hình I.3) :

1 24

36

7

8910

11 12 14

15 16

17

5

13

Hình I.3:1- Trục tang; 2- Nắp hãm; 3- Vòng bít làm kín; 4- Vòng đệm; 5- Bu

lông; 6- Vòng hãm; 7- Gioăng làm kín; 8- Vòng bi; 9- Gối trục; 10- Gioăng

làm kín; 11- Vỏ tang; 12- Bu lông; 13- Vòng đệm; 14- Động cơ; 15- Hộp

giảm tốc hành tinh; 16- Vành răng; 17- Trục tang.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

14

Yêu cầu đặt ra là cụm hộp giảm tốc hành tinh thiết kế phải đảm bảo

được tỉ số truyền để tang chủ động quay đạt vận tốc, đảm bảo công suất tải và

làm việc ổn định trong hệ thống băng tải.

Đề tài ” Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các

thiết bị băng tải công nghiệp ”

do Trung tâm Gia công áp lực – Viện nghiên

cứu cơ khí thực hiện nhằm mục tiêu:

- Thiết kế hộp giảm tốc đảm bảo được tỉ số truyền.

- Đảm bảo độ bền của các bánh răng khi làm việc có tải.

- Đảm bảo kích thước để có thể lắp được cả hộp giảm tốc trong vỏ

tang.

- Tính toán chọn công suất động cơ để hệ thố

ng băng tải làm việc đạt

năng suất thiết kế.

- Nghiên cứu công nghệ chế tạo từng chi tiết của hộp giảm tốc hành

tinh trong các thiết bị băng tải công nghiệp.

- Chế tạo, chạy thử sau đó đưa vào sử dụng và đánh giá chất lượng sản

phẩm theo tiêu chí chất lượng đã đề ra.

+ Kết cấu hộp giảm tốc hành tinh của các thiết b

ị băng tải công nghiệp (hình

I.4):

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

15

2

3

4

5

6

7

8

11

9

10

12

A

A

1

A - A

Hình I.4:1- Vỏ hộp giảm tốc; 2- Bánh răng số 1; 3- Đầu trục động cơ; 4-

Vòng phanh;5- Bánh răng số 2; 6- Bánh răng số 3; 7- Trục răng số 4; 8- Vòng

bi; 9- Bánh răng số 5; 10- Trục ra hộp giảm tốc; 11- Vành răng số 6;

12- Vòng phanh.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

16

CHƯƠNG II

TÍNH TOÁN, THIẾT KẾ HỘP GIẢM TỐC

BÁNH RĂNG HÀNH TINH

II.1. Tính toán, kiểm nghiệm về độ bền tiếp xúc, độ bền uốn của cặp bánh

răng 1và 2 .

II.1.1. Xác dịnh ứng suất cho phép:

Theo mẫu thiết kế vật liệu chế tạo bánh răng là thép 40X tôi cải thiện

đạt độ rắn HB260÷280 có giới hạn bền σ

b

=950 MPa, giới hạn chảy σ

ch

=700

MPa.

Ta có : σ

0

limH

= 2HB + 70 ; S

H

= 1,1 ; σ

0

limF

= 1,8HB ; S

F

= 1,75.

Chọn độ rắn bánh nhỏ HB

1

= 245; độ rắn bánh lớn HB

2

= 230, khi đó

σ

0

1limH

= 2HB

1

+ 70 = 560Mpa ; σ

0

1limF

= 1,8HB

1

= 441 Mpa.

σ

0

2limH

= 2HB

2

+ 70 = 530Mpa ; σ

0

2limF

= 1,8HB

2

= 414 Mpa.

Theo (6.5) [1]

N

Ho

= 30 HB

4,2

, do đó

N

Ho1

= 30.245

4,2

=1,6.10

7

; N

Ho2

= 30.230

4,2

=1,39.10

7

Ta có:

[σ

H

] = σ

0

limH

.K

HL

/S

H

[σ

H1

] = 560.1/1,1 = 509 Mpa.

[σ

H2

] = 530.1/1,1 = 482 Mpa.

⇒ [σ

H

] = ([σ

H1

] + [σ

H2

])/2 = 496 Mpa.

Theo (6.2a) [1]với bộ truyền quay một chiều K

FC

= 1 ta được:

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

17

[σ

F1

] = 441.1.1/1,75 =252 Mpa.

[σ

F2

] = 414.1.1/1,75 =236,5 Mpa.

ứng suất quá tải cho phép: Theo (6.10) và (6.11) [1]ta có :

[σ

H

]

max

= 2,8d

ch2

= 2,8.500 = 1400 Mpa.

[σ

F1

]

max

= 0,8d

ch1

= 0,8.600 = 480 Mpa.

[σ

F2

]

max

= 0,8d

ch2

= 0,8.500 = 400 Mpa.

II.1.2. Xác định các thông số của cặp bánh răng.

Ta có : Công suất P = 2,2 KW,

Số vòng quay n = 1400 v/phút

Tỉ số truyền u = 2,1

Xác định sơ bộ khoảng cách trục: Theo (6.15a) [1]:

a

w1

= K

a

(u + 1)

3

2

.][

.

baH

H

u

KT

ψσ

β

[II.1]

Trong đó K

a

là hệ số phụ thuộc vật liệu của cặp bánh răng và loại răng.

Theo bảng 6.5 [1] ta có K

a

= 43

T là momen xoắn trên bánh chủ động :

T = 9,55.10

6

P/n = 9,55.10

6

2,2/1400 = 15007 Nmm.

[σ

H

] là ứng suất tiếp xúc cho phép : [σ

H

] = 496 Mpa

u là tỉ số truyền : u = 2,1

ψ

ba

là hệ số phụ thuộc vào độ cứng vật liệu tra bảng 6.6 được ψ

ba

= 0,3

K

Hβ

là hệ số kể đến sự phân bố không đều của tải trọng trên chiều rộng vành

răng khi tính về tiếp xúc: K

Hβ

= 1,15.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

18

Thay các giá trị vào công thức trên ta tính được a

w1

= 64,5

Ta có :

m = (0,02: 0,03) a

w1

= 1,29 : 1,9 [II.2]

Theo 6.8 [1] chọn mô đun pháp m

f

= 1,5.

Chọn sơ bộ β = 10

0

do đó cosβ = 0,9848 số răng bánh nhỏ

Z

1

= 2 a

w1

cosβ/[m(u+1)] = 27,3 [II.3]

Lấy Z

1

= 27 răng.

Số răng bánh lớn:

Z

2

= u. Z

1

= 56,7

Lấy Z

2

=57 răng.

Vậy góc nghiêng của răng sẽ là

cosβ = m

f

(Z

1

+ Z

2

)/(2a

w1

) = 0,978 [II.4]

Vậy β = 12

0

22’51’’

a

w0

= 0,5m(Z

1

+Z

2

) = 63 mm.

Do đó phải dịch chỉnh bánh răng.

Tính hệ số dịch tâm:

ξ = a

w1

/m - 0,5(Z

1

+ Z

2

) = 64,5/1,5 - 0,5(27 + 57) = 1 [II.5]

Mặt khác : k

Y

= 1000ξ/Z

T

=1000.1/(27+57) = 12,2.

Theo bảng 6.10a [1] ta có k

X

=1,02, theo (6.24) [1] ta có hệ số giảm

đỉnh răng.

ξ = k

X

Z

T

/1000 = 1,02.(27 + 57)/1000 = 0,09 [II.6]

Theo (6.25) [1]tổng hệ số dịch chỉnh:

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

19

x

T

= ξ + ∆ξ =1 + 0,09 = 1,09.

Theo (6.26) hệ số dịch chỉnh bánh 1:

x

1

= 0,5 [x

T

– (Z

2

– Z

1

) ξ/z

T

] = 0,5 [1,09 – (57 – 27)1/(57+27)] = 0,37

Hệ số dịch chỉnh bánh 2:

x

2

= x

T

– x

1

= 1,09 – 0,37 = 0,72.

II.1.3. Kiểm nghiệm răng về độ bền tiếp xúc.

Ta có công thức tính ứng suất tiếp xúc trên mặt răng làm việc.

σ

Htx

= Z

M

.Z

H

.Z

ε

2

1

1

)1(2

ww

H

dub

uKT +

(*) [II.7]

Z

M

là hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp

-Theo bảng 6.5 [1] ta có: Z

M

=274MPa

3/1

Z

H

là hệ số kể đến hình dạng bề mặt tiếp xúc.

-Theo (6.35) [1]ta có:

tgβ

b

= cosα

t

tgβ = cos(20,432).tg(12,38) = 0,2

⇒

β

b

= 11,622

0

với α

t

= arctg(tgα/cosβ) = arctg(tg20/0,977) = 20,432.

Do đó theo (6.34) [1]:

Z

H

= )432,20.2sin(/)622,11cos(22sin/cos2 =

ω

αβ

tb

= 1,73. [II.8]

Z

ε

là hệ số kể đến sự trùng khớp của răng.

-Theo (6.37) [1]:

ε

β

= b

w

sinβ/(πm) =0,3.64,5sin(12

0

22’51”)/(π.1,5) = 0,88.

ε

β

là hệ số trùng khớp dọc.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

20

do đó theo (6.38) [1]: Z

ε

=

67,1/1/1 =

α

ε

= 0,77.

Trong đó theo (6.38b):

ε

α

=

977,0)

57

1

27

1

(2,388,1cos)

11

(2,388,1

21

⎥

⎦

⎤

⎢

⎣

⎡

+−=

⎥

⎦

⎤

⎢

⎣

⎡

+−

β

ZZ

= 1,67.

ε

α

là hệ số trùng khớp ngang.

-Đường kính vòng lăn bánh nhỏ:

d

w1

= 2a

w1

/(u

m1

+1) = 2.64,5/(2,11+1) = 41,5 mm. [II.9]

-Theo (6.40) [1]:

v = πd

ω1

n

1

/60000 = 3,14.41,5.1400/60000 = 3,04 m/s .

Với v = 3,04 m/s theo bảng 6.13 [1]dùng cấp chíng xác 9. Theo bảng 6.14 [1]

với cấp chính xác 9 và 2,5 (m/s) < v < 5 (m/s) ta được

K

Hα

= 1,16.

Theo (6.42) [1]:

Ta có:

υ

H

= δ

H

g

0

v

1

/

mw

ua = 0,002.73.3,04 11,2/5,64 = 2,454

δ

H

là hệ số kể đến ảnh hương của các sai sô ăn khớp.

g

0

là hệ sốkể đến ảnh hưởng của sai lệch các bưởcăng bánh 1 và bánh 2

Trong đó: theo bảng 6.15 [1], δ

H

= 0,002.

theo bảng 6.16 [1], g

0

= 73.

Do đó theo (6.41) [1]:

K

Hv

= 1+

υ

H

b

w

d

w1

/(2T

1

K

Hβ

K

Hα

) = 1+ 2,454.0,3.64,5.41,5/(2.

1400

2,2.10.55,9

6

1,15.1,16) = 1,05

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

21

K

Hv

là hệ số kể đén tải trọng động xuất hiện trong vùng ăn khớp.

Theo (6.39) [1] ta có:

K

H

= K

Hβ

K

Hα

K

HV

= 1,15.1,16.1,05 = 1,4

K

H

là hệ số tải trọng khi tính về tiếp xúc

K

Hβ

là hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng.

K

Hα

hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời

ăn khớp.

Thay các giá trị vừa tính được vào (*) ta được :

σ

Htx

= Z

M

.Z

H

.Z

ε

2

1

1

)1(2

ww

H

dub

uKT +

= 274.1,73.0,77.

2

5,41.1,2.5,64.3,0

)11,2(4,1.15007.2 +

= 498 Mpa

-Xác định ứng suất tiếp xúc cho phép :

Theo (6.1) [1]với v = 3,04 m/s < 5 m/s, Z

V

= 1; với cấp chính xác động học là

9, chọn cấp chính xác về mức tiếp xúc là 8, khi đó cần gia công đạt độ nhám

R

a

=2,5…1,25,do đó Z

R

= 0,95;với d

a

<700 mm,K

xH

=1,do đó theo (6.1) và

(6.1.a):

[σ

Htx

] = [σ

H

]Z

V

Z

R

K

xH

= 496.1.0,95.1 = 471 Mpa.

Ta thấy : σ

Htx

> [σ

Htx

] do đó ta phải tăng khoảng cách trục hoặc tăng độ cứng

mặt răng.Do ta không thể tăng khoảng cách trục nên ta tôi cải thiện tăng độ

cứng mặt răng cao hơn:

Độ rắn bánh răng nhỏ là 280 Mpa, độ rắn bánh lớn là 265 Mpa.

Lúc đó ứng suất tiếp xúc cho phép là: [σ

Htx

] = 531 Mpa.

Vậy σ

Htx

< [σ

Htx

] thỏa mãn điều kiện bền.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

22

II.1.4. Kiểm nghiệm răng về độ bền uốn.

Theo (6.43) [1] ta có :

σ

F1uốn

= 2T

1

.K

F

.Y

ε

.Y

β

.Y

F1

/(b

w

.d

w

.m). [II.11]

Theo bảng 6.7 [1], K

Fβ

= 1,32 ;theo bảng 6.14 với 2,5m/s< v < 5m/s và cấp

chính xác 9 ,K

Fα

= 1,4 ; theo (6.47) [1]

ν

F

= δ

F

g

0

v ua

w

/ = 0,006.73.3,04 11,2/5,64 = 7,36

Trong đó : theo bảng 6.15 [1]δ

F

= 0,006

theo bảng 6.16 [1]g

0

= 73

Do đó theo (6.46) [1]:

K

Fv

= 1 + ν

F

b

w

d

w1

/(2T

1

K

Fβ

K

Fα

) = 1 + 7,36.0,3.64,5.41,5/(2.15007.1,32.1,4)

= 1,1

Do đó K

F

= K

Fβ

. K

Fα

. K

Fv

= 1,32.1,4.1,1 = 2,03.

Với ε

α

= 1,67 ⇒ Y

ε

= 1/ε

α

= 1/1,67 = 0,6.

Với β = 12

0

22’51” = 12,38

0

⇒ Y

β

= 1 - 12,38/140 = 0,912.

Số răng tương đương :

Z

v1

= Z

1

/cos

3

β = 27/ 0,932 = 29.

Z

v2

= Z

2

/cos

3

β = 57/0,932 = 61.

Theo bảng 6.18 [1] ta được : Y

F1

= 3,8 ; Y

F2

= 3,62.

Với m = 1,5 ; Y

S

= 1,08 – 0,0695ln(1,5) = 0,972 ; Y

R

= 1 (Bánh răng phay) ;

K

xF

= 1 (d

a

< 400mm), do đó theo (6.2) và (6.2a) [1]:

[σ

F1

]

uốn

= [σ

F1

].Y

R

.Y

S

.K

xF

= 252.1.0,972.1 = 245 Mpa.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

23

Tương tự tính được [σ

F2

]

uốn

= 230 Mpa.

Thay các giá trị vừa tính được vào công thức trên :

σ

F1uốn

= 2.15007.2,03.0,6.0,912.3,8/(0,3.64,5.41,5) = 158 Mpa

σ

F1uốn

< [σ

F1

]

uốn

thoả mãn điều kiện bền

σ

F2uốn

= σ

F1uốn

.Y

F2

/Y

F1

= 151 Mpa

σ

F2uốn

< [σ

F2

]

uốn

thoả mãn điều kiện bền.

Ta có các thông số kích thước của bộ truyền.

Khoảng cách trục a

w

= 64,5.

Mođun pháp m = 1,5 mm

Tỉ số truyền u = 2,11.

Góc nghiêng của răng β = 12

0

22’51’’

Số răng bánh răng Z

1

= 27

Z

2

= 57

Hệ số dịch chỉnh x

1

= 0,37

x

2

= 0,72

Đường kính vòng chia d

1

= 41,5

d

2

= 87,5

Trên cơ sở tính toán thiết kế như đã trình bày,đề tài đã xây dung được

hệ thống bản vẽ chế tạo và lắp ghép hộp các chi tiết của hộp giảm tốc hành

tinh

II.2. Tính toán, kiểm nghiệm về độ bền tiếp xúc, độ bền uốn của cặp bánh

răng 3 và 4:

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

24

II.2.1. Xác dịnh ứng suất cho phép:

Theo mẫu thiết kế vật liệu chế tạo bánh răng là thép 40X tôi cải thiện

đạt độ cứng HB 180÷350 có giới hạn bền σ

b

=950 MPa, giới hạn chảy σ

ch

=700

MPa.

Ta có : σ

0

lim

H

= 2HB + 70 ; S

H

= 1,1 ; σ

0

lim

F

= 1,8HB ; S

F

= 1,75.

Chọn độ rắn bánh nhỏ HB

1

= 300 ; độ rắn bánh lớn HB

2

= 280, khi đó

σ

0

1lim

H

= 2HB

1

+ 70 = 670 (Mpa) .

σ

0

1lim

F

= 1,8HB

1

= 540 (Mpa).

σ

0

2lim

H

= 2HB

2

+ 70 = 630 (Mpa) .

σ

0

2lim

F

= 1,8HB

2

= 504 (Mpa).

Theo (6.5) [1]

N

Ho

= 30 HB

4,2

.

Do đó :

N

Ho1

= 30.300

4,2

=2,6 .10

7

;

N

Ho2

= 30.280

4,2

=2,24.10

7

Ta có:

[σ

H

] = σ

0

limH

.K

HL

/S

H

[σ

H1

] = 670.1/1,1 = 609 (Mpa).

[σ

H2

] = 630.1/1,1 = 572,7 (Mpa).

⇒ [σ

H

] = ([σ

H1

] + [σ

H2

])/2 = 590,8 (Mpa).

[σ

F1

] = 540.1.1/1,75 =308,6 Mpa.

[σ

F2

] = 504.1.1/1,75 =288 Mpa.

Ứng suất quá tải cho phép: Theo (6.10) và (6.11) [1]ta có :

[σ

H

]

max

= 2,8d

ch

= 2,8.700 = 1960 (Mpa).

[σ

F

]

max

= 0,8d

ch

= 0,8.700 = 560 (Mpa).

II.2.2. Xác định các thông số của cặp bánh răng.

Đề tài:

“Nghiên cứu, thiết kế, chế tạo hộp giảm tốc hành tinh trong các thiết bị băng tải công nghiệp”

CNĐT - KS. Phạm Văn Quế - TT. GCAL-NARIME/2008

25

Xác định sơ bộ khoảng cách trục: Theo (6.15a) [1]:

a

w2

= K

a

(u

2

+ 1)

2

3

2

2

.

[].

H

Hba

TK

u

β

σ

ψ

[II.12]

Trong đó K

a

là hệ số phụ thuộc vật liệu của cặp bánh răng và loại răng.

Theo bảng 6.5 [1] ta có K

a

= 43

T

2

là momen xoắn trên bánh chủ động :

T

2

= T

1

.η

1

.u

1

Trong đó :

T

1

: là mô mên xoắn trên bánh răng I , T

1

= 14490 ( N.mm ) ;

u

1

: là tỉ số truyền , u

1

= 2,1 .

η

1

: Là hiệu suất , η

1

= 0,96.0,99

2

= 0,94 .

⇒ T

2

= 14490.0,94.2,1 = 28860 (N.mm)

[σ

H

] là ứng suất tiếp xúc cho phép : [σ

H

] = 590,8 Mpa

u

2

là tỉ số truyền : u

2

= 1,62

ψ

ba

là hệ số phụ thuộc vào độ cứng vật liệu tra bảng 6.6 được ψ

ba

= 0,3

K

Hβ

là hệ số kể đến sự phân bố không đều của tải trọng trên chiều rộng

vành răng khi tính về tiếp xúc: K

Hβ

= 1,15.

Thay các giá trị vào công thức trên ta tính được a

w2

= 52,2 (mm) .

Chọn a

w2

= 67,5 (mm) .

Ta có :

m = (0,02: 0,03) a

w2

=(0,02: 0,03) 67,5 = (1,35 ÷ 2,025) (mm).

Theo 6.8 [1] chọn mô đun pháp m = 1,5 (mm) .