Giáo trình plc nâng cao (nghề điện công nghiệp trình độ cao đẳng)

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (9.52 MB, 253 trang )

BỘ NÔNG NGHIỆP VÀ PHÁT TRIỂN NÔNG THÔN

TRƯỜNG CAO ĐẲNG CƠ ĐIỆN – XÂY DỰNG VÀ NÔNG LÂM TRUNG BỘ

GIÁO TRÌNH

PLC NÂNG CAO

NGHỀ

: ĐIỆN CƠNG NGHIỆP

TRÌNH ĐỘ : CAO ĐẲNG

Ban hành kèm theo Quyết định số 77/QĐ-CĐTB-ĐT ngày 19 tháng 01 năm 2021 của

Hiệu trưởng Trường Cao đẳng Cơ điện – Xây dựng và Nông lâm Trung bộ

Năm 2021

TUYÊN BỐ BẢN QUYỀN

Tài liệu này thuộc loại sách giáo trình nên các nguồn thơng tin có thể đƣợc phép

dùng nguyên bản hoặc trích dùng cho các mục đích về đào tạo và tham khảo.

Mọi mục đích khác mang tính lệch lạc hoặc sử dụng với mục đích kinh doanh thiếu

lành mạnh sẽ bị nghiêm cấm.

MỤC LỤC

BÀI I: ĐẠI CƢƠNG VỀ ĐIỀU KHIỂN LẬP TRÌNH..........Error! Bookmark not

defined.

1. Tổng quát về điều khiển. ............................... Error! Bookmark not defined.

2. Điều khiển nối cứng và điều khiển lập trình. .............Error! Bookmark not

defined.

3. So sánh PLC với các thiết bị điều khiển thông thƣờng khác. ..................... 6

4. Các ứng dụng của PLC trong thực tế. ........................................................... 7

4.1. Khả năng của PLC....................................................................................... 7

4.2. Một số ứng dụng điển hình của PLC ........ Error! Bookmark not defined.

BÀI 2: CẤU TRÚC VÀ PHƢƠNG THỨC HOẠT ĐỘNG CỦA MỘT PLC

................................................................................. Error! Bookmark not defined.

1. Cấu trúc của một PLC. ................................. Error! Bookmark not defined.

2. Phƣơng thức hoạt động của PLC. .................... Error! Bookmark not defined.

3. Các đặc tính kỹ thuật chủ yếu của PLC. .......... Error! Bookmark not defined.

BÀI 3. THIẾT BỊ ĐIỀU KHIỂN LẬP TRÌNH S7-200 .........Error! Bookmark not

defined.

1. Hình dáng bên ngoài. ..................................... Error! Bookmark not defined.

2. Cấu trúc bên trong............................................ Error! Bookmark not defined.

3. Cấu trúc bộ nhớ của S7-200. ......................... Error! Bookmark not defined.7

4. Kiểu dữ liệu trong S7-200. .............................. Error! Bookmark not defined.

5. Địa chỉ các ngõ vào / ra ................................. Error! Bookmark not defined.

5.1. Phần chữ chỉ vị trí và kích thƣớc của ơ nhớ. ............Error! Bookmark not

defined.

5.2. Phần số chỉ địa chỉ của byte hoặc bit trong miền nhớ đã xác định. ...Error!

Bookmark not defined.1

6. Xử lý chƣơng trình. ..................................... Error! Bookmark not defined.1

7. Mở rộng cho S7-200. ..................................... Error! Bookmark not defined.2

8. Các bƣớc thiết kế hệ thống điều khiển sử dụng bộ điều khiển PLC. .......Error!

Bookmark not defined.3

BÀI 4. LẬP TRÌNH CHO S7-200 .......................................................................... 26

1. Cấu trúc chƣơng trình của S7 – 200. ............................................................... 26

2. Ngơn ngữ lập trình. .......................................................................................... 27

3. Phần mềm lập trình. ......................................................................................... 28

3.1. Cài đặt phần mềm Step7 Microwin. .......................................................... 28

3.2. Tạo một Project (dự án)............................................................................. 30

3.3. Các chức năng trên cửa số soạn thảo. ....................................................... 32

3.4. Soạn thảo chƣơng trình trên ngơn ngữ soạn thảo LAD. ........................... 33

3.5. Chạy chƣơng trrình mơ phỏng S7-200 Simulator. .................................... 36

BÀI 5: KẾT NỐI DÂY GIỮA PLC VÀ THIẾT BỊ NGOẠI VI ............................ 38

1. Kết nối PLC với máy tính(thiết bị lập trình). .. Error! Bookmark not defined.

2. Trao đổi dữ liệu giữa máy tính với PLC. ......................................................... 41

3. Kết nối vào/ra với ngoại vi. ............................................................................. 42

4. Kiểm tra việc kết nối dây bằng phần mềm. ................................................. 46

5. Ví dụ kết nối ngõ vào/ra của PLC................................................................... 48

BÀI 6: CÁC LỆNH LIÊN KẾT LOGIC ............................................................. 51

1. Các lệnh vào/ra và các lệnh tiếp điểm đặc biệt. ............................................... 51

a. Lệnh vào/ra. .................................................................................................. 51

b. Các lệnh tiếp điểm đặc biệt. ......................................................................... 52

c. Một số bit nhớ đặc biệt. ................................................................................ 52

2. Các lệnh liên kết logic cơ bản .......................................................................... 53

a. Lệnh AND (A). ............................................................................................. 53

b. Lệnh OR (O). ................................................................................................ 54

c. Lệnh ANDNOT/ ORNOT (AN/ON). ........................................................... 55

3. Các lênh ghi/xóa giá trị cho tiếp điểm. ......................................................... 55

3.1. Mạch nhớ R – S. ........................................................................................ 56

3.2. Lệnh SET (S) và RESET (R) trong S7-200. ............................................. 56

BÀI 7: CÁC MẠCH LOGIC CƠ BẢN ............................................................... 59

1. Một số liên kết các logic cơ bản. ..................................................................... 59

a. Mạch hỗn hợp 1: AND trƣớc OR. ................................................................ 59

b. Mạch hỗn hợp 2: AND trƣớc OR. ................................................................ 60

c. Mạch hỗn hợp 3: AND trƣớc OR. ................................................................ 61

d. Mạch hỗn hợp 4: OR trƣớc AND. ................................................................ 62

e. Mạch hỗn hợp 5: OR trƣớc AND. ................................................................ 63

2. Liên kết XOR. .................................................................................................. 64

3. Mạch tự duy trì (Tự giữ). ................................................................................. 64

4. Mạch điều khiển tuần tự cƣỡng bức. ............................................................... 66

5. Các mạch ứng dụng......................................................................................... 67

a. Mạch chốt lẫn nhau của 2 van từ. ................................................................. 67

b. Mạch tuần tự cƣỡng bức có báo lỗi. ............................................................. 68

c. Bộ chọn theo bƣớc. ....................................................................................... 69

d. Nhớ bằng nút nhấn........................................................................................ 70

BÀI 8. BỘ ĐỊNH THỜI GIAN TIMER ................................................................. 71

1. Cấu trúc, nguyên lý làm việc của Timer ..................................................... 71

2. Khai báo Timer. ............................................................................................. 73

3. Các loại Timer. ................................................................................................. 73

3.1. On – Delay Timer (TON). ......................................................................... 73

3.2. Retentive On – Delay Timer (TONR) . ..................................................... 74

4. Các ví dụ ứng dụng Timer. .............................................................................. 80

a. Tự động đóng mạch tuần tự. ......................................................................... 80

b. Điều khiển băng tải....................................................................................... 81

c. Xe rót vật liệu – bể chứa............................................................................... 82

d. Thang máy xây dựng. ................................................................................... 83

5. Bài tập ứng dụng. ........................................................................................... 84

5.1. Mạch khởi động động cơ xoay chiều 3 pha. ............................................. 84

5.2. Mạch đảo chiều quay của động cơ xoay chiều 3 pha. ............................... 86

5.3. Mạch điều khiển động cơ có 2 tốc độ và 2 chiều quay. ............................ 87

5.4. Mạch khởi động sao – tam giác cho 2 chiều quay. ................................... 89

5.5. Mạch khởi động cho trƣờng hợp có tải nặng. ........................................... 91

5.6. Điều khiển đèn quảng cáo. ........................................................................ 92

5.7. Điều khiển tuần tự. .................................................................................... 93

5.8. Điều khiển cửa cuốn. ................................................................................. 94

6. Lệnh nhảy và lệnh gọi chƣơng trình con. .................................................... 94

BÀI 9. BỘ ĐẾM COUNTER.................................................................................. 96

1. Cấu trúc, nguyên lý làm việc của bộ đếm Counter. ................................... 96

2. Các loại bộ đếm. .............................................................................................. 97

2.1. Bộ đếm tiến CTU. ..................................................................................... 97

2.2. Bộ đếm lên/xuống (CTUD). ...................................................................... 98

3. Ví dụ về sử dụng Counter. ............................................................................. 100

BÀI 10. CÁC PHÉP TOÁN SỐ CỦA PLC ....................................................... 104

NỘI DUNG CỦA BÀI HỌC ........................................................................... 104

1. Chức năng truyền dẫn. ................................................................................ 104

1.1. Truyền Byte, Word, Doubleword............................................................ 104

1.2.Truyền một vùng nhớ dữ liệu. .................................................................. 105

2. Chức năng so sánh. ...................................................................................... 107

3. Chức năng dịch chuyển SHIFT. ................................................................. 110

4. Chức năng chuyển đổi (Converter). .......................................................... 112

5. Bài tập ứng dụng: ........................................................................................ 116

BÀI 11. CÁC PHÉP TOÁN SỐ CỦA PLC S7-200. ............................................ 117

NỘI DUNG CỦA BÀI HỌC ........................................................................... 117

1. Phép cộng/ trừ số nguyên I. ........................................................................... 117

2. Phép cộng/ trừ số nguyên DI. ........................................................................ 118

3. Phép cộng/ trừ số thực R................................................................................ 119

4. Phép nhân/ chia số nguyên. ........................................................................... 119

5. Phép nhân/ chia số thực. ................................................................................ 120

6. Phép lấy căn bậc hai....................................................................................... 121

7. Đồng hồ thời gian thực. ............................................................................... 125

BÀI 12: XỬ LÝ TÍN HIỆU ANALOG ............Error! Bookmark not defined.28

1. Tín hiệu Analog . .......................................................................................... 128

2. Biểu diễn các giá trị Analog........................................................................... 129

3. Kết nối ngõ vào-ra Analog. ......................................................................... 129

4. Hiệu chỉnh tín hiệu Analog.......................................................................... 131

5. Giới thiệu về module analog của PLC S7 200............................................... 133

BÀI 13: PLC CỦA CÁC HÃNG KHÁC ........................................................... 139

1. PLC của hãng Omron: ................................................................................ 139

2. PLC của hãng Mitsubishi. ........................................................................... 143

3. PLC của hãng Siemens (trung bình và lớn). ................................................ 146

4. Hãng ALLENBRADLEY. ........................................................................... 148

5. Hãng TELEMECANIQUE. ........................................................................ 149

BÀI 14: CÁC BÀI TẬP ỨNG DỤNG TRONG ĐIỀU KHIỂN ĐỘNG CƠ .. 151

1. Giới thiệu. ..................................................................................................... 151

2. Cách kết nối dây. ......................................................................................... 152

3. Bài tập ứng dụng. ......................................................................................... 153

3.1. Mạch điện khởi động động cơ. ................................................................ 153

3.2. Mạch điện đổi chiều quay động cơ.......................................................... 154

3.3. Mạch điện điều khiển tốc độ. .................................................................. 156

3.4. Mạch mở máy sao - tam giác................................................................... 158

4. Các bài tập mở rộng..................................................................................... 160

4.1. Mô hình thang máy xây dựng .................................................................. 161

4.2. Mơ hình điều khiển động cơ Y-. ........................................................... 172

4.3. Mơ hình xe chuyển nguyên liệu. ............................................................. 177

4.4. Đo chiều dài và sắp xếp vật liệu. ............................................................. 184

4.5. Thiết bị nâng hàng. .................................................................................. 189

4.6. Thiết bị vô nƣớc chai. .............................................................................. 197

4.7. Thiết bị trộn hóa chất. .............................................................................. 205

TÀI LIỆU THAM KHẢO .................................................................................. 212

HƢỚNG DẪN TỰ HỌC ....................................................................................... 212

Tài liệu này thuộc loại sách giáo trình nên các nguồn thơng tin có thể được

phép dùng ngun bản hoặc trích dùng cho các mục đích về đào tạo và tham khảo.

Mọi mục đích khác mang tính lệch lạc hoặc sử dụng với mục đích kinh

doanh thiếu lành mạnh sẽ bị nghiêm cấm.

Mã tài liệu: ............

LỜI GIỚI THIỆU

PLC nâng cao là một môn học quan trọng đối với sinh viên khối kỹ thuật nói

chung và sinh viên ngành Điện cơng nghiệp nói riêng. Để có thể tiếp tục nghiên

cứu chuyên sâu về lĩnh vực điều khiển tự động thì sinh viên phải nắm vững những

kiến thức trong môn học PLC nâng cao.

Điều khiển lập trình nghiên cứu những ứng dụng của các tập lệnh nhằm để

lập trình và điều khiển một hệ thống trong sản xuất và đời sống.

Ngoài ra mơn học này cịn giúp sinh viên khơng chun ngành điện bổ sung

thêm các kiến thức cơ bản về điều khiển tự động, các thiết bị điện, cấu tạo và các

đặc tính làm việc của chúng để có thể vận hành được trong thực tế.

Quyển sách này tác giả trình bày các kiến thức cơ bản hệ thống điều khiển

lập trình, cấu trúc và phương thức hoạt động, kết nối giữa các thiết bị ngoại vi, tập

lệnh, các kiến thức về nguyên lý, cấu tạo, đặc tính và ứng dụng các loại hệ thống

điện có kèm theo các ví dụ cụ thể và các bài tập được soạn theo từng các chương lý

thuyết, để giúp người học có thể giải và ứng dụng vào các mơn học có liên quan.

Giáo trình PLC nâng cao này được biên soạn với sự cố gắng sưu tầm các tài

liệu, với sự đóng góp tận tình của các đồng nghiệp trong và ngồi khoa, cùng với

kinh nghiệm giảng dạy môn học này trong nhiều năm. Tuy nhiên đây cũng là lần

đầu tiên biên soạn giáo trình PLC nâng cao nên khơng thể tránh khỏi những thiếu

sót. Tơi rất mong sự đóng góp ý kiến của các đồng nghiệp, của các em sinh viên và

các bạn đọc quan tâm đến bài giảng này.

Bình Định, ngày …. tháng …. năm 20….

Tham gia biên soạn

1. Chủ biên: Phạm Quang Khải

2. ..............................................

1

MỤC LỤC

2

3

BÀI 1

VỊ TRÍ, ỨNG DỤNG CỦA PLC TRONG CƠNG NGHIỆP

1.1. Khái niệm hệ thống điều khiển:

Trong công nghiệp yêu cầu tự động hố ngày càng tăng, địi hỏi kỹ thuật điều

khiển phải đáp ứng đuợc những yêu cầu đó. Để giải quyết được nhiệm vụ điều khiển

người ta có thể thực hiện bằng hai cách: thực hiện bằng Rơle, khởi động từ ... hoặc

thực hiện bằng chương trình nhớ. Hệ điều khiển bằng Rơle và hệ điều khiển bằng lập

trình có nhớ khác nhau ở phần xử lý: thay vì dùng Rơle, tiếp điểm và dây nối trong

phương pháp lập trình có nhớ chúng được thay bằng cách mạch điện tử. Như vậy

thiết bị PLC làm nhiệm vụ thay thế phần mạch điện điều khiển trong khâu xử lý số

liệu. Nhiệm vụ của sơ đồ mạch điều khiển sẽ được xác định bằng một số hữu hạn các

bước thực hiện xác định gọi là "chương trình".

Chương trình này mơ tả các bước thực hiện gọi là tiến trình điều khiển, tiến trình

này được lưu vào bộ nhớ nên được gọi là "điều khiển lập trình có nhớ". Trên cơ

sở khác nhau của khâu xử lý số liệu ta có thể biểu diễn hai hệ điều khiển như sau:

Các bƣớc thiết lập sơ đồ điều khiển bằng Rơle:

Hình 1-1: Lưu đồ điều khiển dùng Rơle

4

Các bước thiết lập sơ đồ điều khiển bằng PLC:

Hình 1-2: Lưu đồ điều khiển bằng PLC

Khi thay đổi nhiệm vụ điều khiển người ta cần thay đổi mạch điều khiển

bằng cách lắp lại mạch, thay đổi phần tử mới đối với hệ thống điều khiển bằng

Rơle điện. Trong khi đó khi thay đổi nhiệm vụ điều khiển ta chỉ cần thay đổi

chương trình sọan thảo đối với hệ điều khiển bằng lập trình có nhớ.

Sự khác nhau giữa hệ điều khiển bằng Rơle điện và lập trình có nhớ có thể

minh họa bằng một ví dụ sau:

Điều khiển hệ thống 3 máy bơm nước qua 3 khởi động từ K1, K2, K3.

Trình tự điều khiển như sau: Các máy bơm hoạt động tuần tự nghĩa là K1 đóng

trước tiếp đến là K2 rồi cuối cùng là K3 đóng.

Để thực hiện nhiệm vụ theo yêu cầu trên mạch điều khiển ta thiết kế như sau:

o Trong đó các nút ấn S1, S2, S3, S4 là các phần tử nhập tín hiệu.

o Các tiếp điểm K1, K2, K3 và các mối liên kết là các phần xử lý.

o Các khởi động từ K1, K2, K3 là kết quả xử lý.

Hình 1-3: Sơ đồ điều khiển dùng các thiết bị tiếp điểm

5

Nếu ta thay bằng thiết bị điều khiển PLC ta có thể mơ tả như sau:

-Tín hiệu vào: S1, S2, S3, S4 vẫn giữ nguyên.

-Tín hiệu ra: K1, K2, K3 là các khởi dộng từ vẫn giữ nguyên.

-Phần tử xử lý: được thay thế bằng PLC.

Hình 1-4

Khi thực hiện bằng chương trình điều khiển có nhớ PLC ta chỉ cần thực

hiện nối mạch theo sơ đồ sau:

Hình 1-5: Sơ đồ nối dây thực hiện bằng PLC

Nếu bây giờ nhiệm vụ điều khiển thay đổi ví dụ như các bơm 1,2,3 hoạt động

theo nguyên tắc là chỉ một trong số các bơm được hoạt động độc lập. Như vậy đối

với mạch điều khiển dùng Rơle ta phải tiến hành lắp ráp lại tồn bộ mạch điều

khiển, trong khi đó đối với mạch điều khiển dùng PLC thì ta lại chỉ cần soạn

thảo lại chương trình rồi nạp lại vào CPU thì ta sẽ có ngay một sơ đồ điều khiển

theo yêu cầu nhiệm vụ mới mà không cần phải nối lại dây trên mạch điều khiển.

6

Như vậy, một cách tổng quát có thể nói hệ thống điều khiển PLC là tập

hợp các thiết bị và linh kiện điện tử. Để đảm bảo tính ổn định, chính xác và an tồn

… trong q trình sản xuất, các thiết bị này bao gồm nhiều chủng loại, hình

dạng khác nhau với công suất từ rất nhỏ đến rất lớn. Do tốc độ phát triển quá

nhanh của công nghệ và để đáp ứng được các yêu cầu điều khiển phức tạp nên hệ

thống điều khiển phải có hệ thống tự động hố cao. u cầu này có thể thực hiện

được bằng hệ lập trình có nhớ PLC kết hợp với máy tính, ngồi ra cịn cần có

các thiết bị ngoại vi khác như: bảng điều khiển, động cơ, cảm biến, tiếp điểm,

contactor ...

Khả năng truyền dữ liệu trong hệ thống rất rộng thích hợp cho hệ thống

xử lý và cũng rất linh động trong các hệ thống phân phối.

Mỗi một thành phần trong hệ thống điều khiển có một vai trị quan trọng

như được trình bày trong hình vẽ sau:

Hình 1-6: Mơ hình hệ thống điều khiển PLC

Hệ thống PLC sẽ khơng cảm nhận được thế giới bên ngồi nếu khơng

có các cảm biến, và cũng khơng thể điều khiển được hệ thống sản xuất nếu

khơng có các động cơ, xy lanh hay các thiết bị ngoại vi khác nếu cần thiết có thể

sử dụng các máy tính chủ tại các vị trí đặc biệt của dây chuyền sản xuất.

Hệ thống diều khiển PLC diển hình:

Trong hệ thống điều khiển PLC các phần tử nhập tín hiệu như: chuyển

mạch, nút ấn, cảm biến, ... được nối với đầu vào của thiết bị PLC. Các phần tử

chấp hành như: đèn báo, rơ le, contactor, ... được nối đến lối ra của PLC tại các đầu

nối.

Chương trình điều khiển PLC được soạn thảo dưới các dạng cơ bản (sẽ

được trình bày ở phần sau) sẽ được nạp vào bộ nhớ bên trong PLC, sau đó tự

động thực hiện tuần tự theo một chuỗi lệnh điều khiển được xác định trước.

7

Hệ cịn cho phép cơng nhân vận hành thao tác bằng tay các tiếp điểm, nút

dừng khẩn cấp để đảm bảo tính an tồn trong các trường hợp xảy ra sự cố.

1.2. Vai trò của PLC:

PLC được xem như trái tim trong một hệ thống điều khiển tự động đơn lẻ

với chương trình điều khiển được lưu trong bộ nhớ của PLC, PC thường

xuyên kiểm tra trạng thái của hệ thống thơng qua các tín hiệu hồi tiếp từ thiết bị

nhập để từ đó có thể đưa ra những tín hiệu điều khiển tương ứng đến các thiết bị xuất.

PLC có thể được sử dụng cho những yêu cầu điều khiển đơn giản và được

lập đi lập lại theo chu kỳ, hoặc liên kết với máy tính chủ khác hoặc máy tính

chủ thơng qua một kiểu hệ thống mạng truyền thơng để thực hiện các q trình xử

lý phức tạp.

Tín hiệu vào:

Mức độ thông minh của một hệ thống điều khiển phụ thuộc chủ yếu vào

khả năng của PLC để đọc được các dữ liệu khác nhau từ các cảm biến cũng như

bằng các thiết bị nhập bằnh tay.

Tiêu biểu cho các thiết bị nhập bằng tay như: Nút ấn, bàn phím và chuyển

mạch. Mặt khác, để đo, kiểm tra chuyển động, áp suất, lưu lượng chất lỏng ...

PLC phải nhận các tín hiệu từ các cảm biến. Ví dụ: Tiếp điểm hành trình, cảm

biến quang điện ... tín hiệu đưa vào PLC có thể là tín hiệu số (Digital) hoặc tín

hiệu tương tự (Analog), các tín hiệu này được giao tiếp với PLC thơng qua các

Modul nhận tín hiệu vào khác nhau khác nhau DI (vào số) hoặc AI (vào tương

tự) ...

Đối tượng điều khiển:

Một hệ thống điều khiển sẽ khơng có ý nghĩa thực tế nếu khơng giao tiếp

được với thiết bị xuất, các thiết bị xuất thông dụng như: Motor, van, Rơle, đèn

báo, chuông điện, ... giống như thiết bị nhập, các thiết bi xuất được nối đến các

ngõ ra của Modul ra (Output). Các Modul ra này có thể là DO (ra số) hoặc

AO (ra tương tự).

1.3. Cấu tạo PLC:

Thiết bị điều khiển lập trình PLC bao gồm khối xử lý trung tâm (CPU)

trong đó có chứa chương trình điều khiển và các Modul giao tiếp vào/ra có nhiệm

vụ liên kết trực tiếp đến các thiết bị vào/ra, sơ đồ khối cấu tạo PLC được vẽ như

hình 1-6.

8

Khối xử lý trung tâm: là một vi xử lý điều khiển tất cả các hoạt động của PLC

như: Thực hiện chương trình, xử lý vào/ra và truyền thơng với các thiết bị bên

ngồi.

Bộ nhớ: có nhiều các bộ nhớ khác nhau dùng để chứa chương trình hệ thống là

một phần mềm điều khiển các hoạt động của hệ thống, sơ đồ LAD, trị số của

Timer, Counter được chia trong vùng nhớ ứng dụng, tùy theo yêu cầu của

người dùng có thể chọn các bộ nhớ khác nhau:

Bộ nhớ ROM: là loại bộ nhớ không thay đổi được, bộ nhớ này chỉ nạp

được một lần nên ít được sử dụng phổ biến như các loại bộ nhớ khác.

Bộ nhớ RAM: là loại bộ nhớ có thể thay đổi được và dùng để chứa các

chương trình ứng dụng cũng như dữ liệu, dữ liệu chứa trong Ram sẽ bị mất khi

mất điện. Tuy nhiên, điều này có thể khắc phục bằng cách dùng Pin.

Bộ nhớ EPROM: Giống như ROM, nguồn nuôi cho EPROM không cần

dùng Pin, tuy nhiên nội dung chứa trong nó có thể xố bằng cách chiếu tia cực

tím vào một cửa sổ nhỏ trên EPROM và sau đó nạp lại nội dung bằng máy nạp.

Bộ nhớ EEPROM: kết hợp hai ưu điểm của RAM và EPROM, loại

này có thể xóa và nạp bằng tín hiệu điện. Tuy nhiên số lần nạp cũng có giới

hạn.

1.4. Ưu - nhược điểm của hệ thống:

Trong giai đoạn đầu của thời kỳ phát triển công nghiệp vào khoảng

năm 1960 và 1970, yêu cầu tự động của hệ điều khiển được thực hiện bằng các

Rơle điện từ nối nối với nhau bằng dây dẫn điện trong bảng điều khiển, trong

nhiều trường hợp bảng điều khiển có kích thước q lớn đến nỗi khơng thể gắn

toàn bộ lên trên trường và các dây nối cũng khơng hồn tồn tốt vì thế rất thường

xảy ra trục trặc trong hệ thống. Một điểm quan trong nữa là do thời gian làm

việc của các Rơle có giới hạn nên khi cần thay thế cần phải ngừng toàn bộ hệ

thống và dây nối cũng phải thay mới cho phù hợp, bảng điều khiển chỉ dùng

cho một yêu cầu riêng biệt không thể thay đổi tức thời chức năng khác mà phải

lắp ráp lại toàn bộ, và trong trường hợp bảo trì cũng như sữa chữa cần địi hỏi

thợ chun mơn có tay nghề cao. Tóm lại hệ điều khiển Rơle hồn tồn khơng

linh động.

*Tóm tắt nhược điểm của hệ thống điều khiển dùng Rơle:

- Tốn kém rất nhiều dây dẫn.

- Thay thế rất phức tạp.

- Cần công nhân sữa chữa tay nghề cao.

9

- Công suất tiêu thụ lớn.

- Thời gian sữa chữa lâu.

- Khó cập nhật sơ đồ nên gây khó khăn cho cơng tác bảo trì cũng như thay

thế.

* Ưu điểm của hệ điều khiển PLC:

Sự ra đời của hệ điều khiển PLC đó làm thay đổi lớn hệ thống điều khiển cũng

như các quan niệm thiết kế về chúng, hệ điều khiển dùng PLC có nhiều ưu điểm

sau:

- Giảm 80% Số lượng dây nối.

- Công suất tiêu thụ của PLC rất thấp.

- Có chức năng tự chuẩn đốn do đó giúp cho cơng tác sửa chữa được nhanh

chóng và dễ dàng.

- Chức năng điều khiển thay đổi dễ dàng bằng thiết bị lập trình (máy tính, màn

hình) mà khơng cần thay đổi phần cứng nếu khơng có u cầu thêm bớt các thiết

bị xuất nhập.

- Số lượng Rơle và Timer ít hơn nhiều so với hệ điều khiển cổ điển – Số lượng

tiếp điểm trong chương trình sử dụng khơng hạn chế.

- Thời gian hồn thành một chu trình điều khiển rất nhanh (vài ms) dẫn đến

tăng cao tốc độ sản xuất.

- Chi phí lắp đặt thấp.

- Độ tin cậy cao.

- Chương trình điều khiển có thể in ra giấy chỉ trong vài phút giúp thuận tiện

cho vấn đề bảo trì và sửa chữa hệ thống.

1. 5. Ứng dụng của hệ thống điều khiển PLC:

Từ các ưu điểm nêu trên, hiện nay PLC đó được ứng dụng trong rất nhiều

lĩnh vực khác nhau trong công nghiệp:

- Hệ thống nâng vận chuyển.

- Dây chuyền đóng gói.

- Các ROBOT lắp ráp sản phẩm.

- Điều khiển bơm.

- Dây chuyền xử lý hoá học.

10

- Công nghệ sản xuất giấy.

- Dây chuyền sản xuất thuỷ tinh.

- Sản xuất xi măng.

- Công nghệ chế biến thực phẩm.

- Dây chuyền chế tạo linh kiện bán dẫn.

- Dây chuyền lắp ráp Tivi.

- Điều khiển hệ thống đèn giao thông.

- Quản lý tự động bãi đậu xe.

- Hệ thống báo động.

- Dây truyền may công nghiệp.

- Dây chuyền sản xuất tole cuộn.

- Dây chuyền sản xuất thép.

- Điều khiển thang máy.

- Dây chuyền sản xuất xe ôtô.

- Sản xuất vi mạch.

- Kiểm tra quá trình sản xuất.

…

11

BÀI 2

GIỚI THIỆU BỘ ĐIỀU KHIỂN LẬP TRÌNH CPM2A

2.1. Các đặc điểm và chức năng của PLC CPM2A

Các bộ điều khiển chương trình loại CPM2A kết hợp rất nhiều chức năng bao

gồm điều khiển xung đồng bộ, đầu vào ngắt, xung đầu ra, chỉnh analog và chức

năng đồng hồ. Ngoài ra bộ điều khiển CPM2A còn là một bộ điều khiển độc lập có

khả năng xử lý các ứng dụng điều khiển máy, bởi vậy nó là một bộ điều khiển PLC

lý tưởng cho các thiết bị.

CPM2A có chức năng kết nối thơng tin với các máy tính cá nhân, với các PLC

khác của Omron và với các màn hình giao diện khác. Khả năng kết nối này cho

phép người sử dụng có thể thiết kế một hệ thống sản xuất phân tán và tiết kiệm chi

phí.

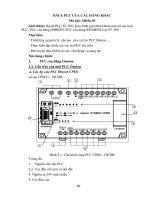

Hình 2-1: Bộ CPU chính

12

Các hình thái của CPU Bộ điều khiển lập trình CPM2A là một bộ điều khiển

với 20,30,40 hoặc 60 đầu vào ra. Có 3 loại đầu ra (đầu ra Rơle, đầu ra transistor

NPN và PNP) và 2 loại nguồn (100/240 VAC hoặc 24 VDC).

2.1.1 Đầu vào/ra mở rộng: 3 module mở rộng có thể được nối thêm vào CPU

để tăng số đầu vào/ra của bộ điều khiển lên tới tối đa là 120 đầu vào/ra. Có 3 loại

đầu mở rộng: loại 20 đầu vào/ra, loại 8 đầu vào và loại 8 đầu ra. Số tối đa 120 đầu

vào/ra có được là nhờ nối thêm 3 bộ mở rộng 20 đầu vào với CPU có 60 đầu

vào/ra.

2.1.2 Các module đầu vào/ra Analog: Ta có thể kết nối tối đa 3 module đầu

vào/ra Analog vào bộ điều khiển CPM2A để cung cấp các đầu vào và các đầu ra

Analog. Mỗi bộ này có 2 đầu vào và 2 đầu ra analog. Như vậy ta sẽ có tối đa 6 đầu

vào analog và 3 đầu ra analog bằng cách kết nối thêm với 3 bộ mở rộng vào/ra. Có

thể đặt dải đầu vào analog từ 0 đến 10 VDC, 1 đến 5 VDC hoặc 4 đến 20 mA với

độn phân giaỉ 1/256. (Chức năng phát hiện mạch hở có thể được dùng với chế độ

đặt 1 đến 5 VDC và 4 đến 20 mA). Có thể đặt đầu ra tương tự từ 0 đến 10VDC

hoặc 4 đến 20 mA với độ phân giải 1/256.

2.1.3 Bộ kết nối đầu vào/ra ComproBus/S: Bộ kết nối đầu vào/ra

ComproBus/S (ComproBus/S I/O Link Unit) có thể được nối với CPM2A để biến

bộ điều khiển chương trình này thành một thiết bị Slave trong hệ thống

ComproBus/S. Bộ kết nối đầu vào/ra này có 8 bit đầu vào (bên trong) và 8 bit đầu

ra (bên trong).

Hình 2-2: Bộ CPU chính kết CPU mở rộng

13

2.1.4 Dùng chung các bộ lập trình: Các thiết bị lập trình như Bàn phím lập

trình, phần mềm hỗ trợ có thể dùng được cho các bộ điều khiển chương trình

C200H, C200hS, C200HX/HG/HE, CQM1, CPM1, CPM1A, CPM2C và RSM1(V2) bởi vậy các cơng cụ lập trình bằng ngơn ngữ bậc thang hiện có được sử dụng

một cách có hiệu quả.

2.1.5 Khả năng điều khiển động cơ có sẵn

2.1.6 Điều khiển xung đồng bộ (dùng cho đầu ra transistor): Điều khiển xung

đầu ra cho phép dễ dàng làm cho hoạt động của các bộ phận ngoại vi của thiết bị

với thiết bị chính được đồng bộ. Tần số xung đầu ra có thể được điều khiển như bội

số tần số xung đầu vào, cho phép tốc độ của các thiết bị ngọai vi của máy (VD như

băng tải) sẽ giống với tốc độ của các thiết bị chính của máy.

Hình 2-3: Bộ CPU chính điều khiển động cơ

2.1.7 Ngắt và bộ đếm tốc độ cao

CPM2A có tổng cộng 5 đầu vào đếm tốc độ cao. Mỗi đầu vào đếm tốc độ cao có

đáp tuyến tần số 20kHz/5kHz và 4 đầu vào ngắt (dưới dạng đếm) có tần số đáp ứng

2kHz. Bộ đếm tốc độ cao có thể được sử dụng ở một trong 4 chế độ đầu vào sau

đây: chế độ lệch pha (5 kHz), chế độ xung với đầu vào xác định chiều (20kHz), chế

độ xung lên/xuống (20kHz) hoặc chế độ đếm tăng (20kHz). Các ngắt có thể được

khởi động khi bộ đếm đạt tới giá trị đặt hoặc giảm trong một khoảng nhất định. Các

đầu vào ngắt (chế độ counter) có thể được sử dụng để tăng hay giảm các bộ đếm

(2kHz) và bắt đầu ngắt (thực hiện theo chương trình ngắt) khi thiết bị đếm đạt tới

giá trị cần thiết.

2.1.8 Điều khiển vị trí bằng đầu ra xung có xác định chiều (chỉ dùng với

các đầu ra Transistor).

Các bộ điều khiển chương trình với đầu ra transistor có 2 đầu ra xác định chiều (chỉ

dùng với có thể tạo các xung 10Hz tới 10kHz (các đầu ra 1 pha). Khi được các đầu

14

ra Transistor) dùng như các đầu ra xung 1 pha thì có thể có 2 đầu ra với dải tần số

từ 10Hz đến 10kHz với độ rông cố định hoặc 0,1 đến 999,9Hz. Khi được sử dụng

như đầu ra xung có xác định chiều hoặc đầu ra xung lên/xuống, lúc đó có thể chỉ có

1 đầu ra với dải tần số 10 Hz tới 10 kHz.

2.1.9 Đầu vào tốc độ cao để điều khiển máy

2.1.10 Chức năng đầu vào ngắt tốc độ cao: Có 4 đầu vào được sử dụng cho

đầu vào ngắt (chung với các đầu vào phản hồi nhanh và các đầu vào ngắt ở chế độ

counter) với độ rộng của tín hiệu đầu vào tối thiểu là 50µs và thời gian phản hồi là

0,3 ms. Khi một đầu vào ngắt bật lên ON, chương trình chính sẽ dừng và chương

trình ngắt sẽ được hoạt động.

2.1.11 Chức năng đầu vào phản hồi nhanh: Có 4 đầu vào được sử dụng cho

các đầu vào phản hồi nhanh (chung với các đầu vào phản hồi nhanh và các đầu vào

ngắt ở chế độ counter) có thể đọc được các tín hiệu đầu vào với độ rộng tín hiệu

ngắn khoảng 50 µs.

2.1.12 Chức năng lọc đầu vào Hằng số thời gian đầu vào cho tất cả các đầu

vào có thể đặt ở 1 ms, 2 ms, 3 ms, 5 ms,10 ms, 20 ms, 40 ms hoặc 80 ms. Tác động

của các nhiễu của máy và nhiễu bên ngồi có thể được giảm bớt bằng cách tăng

hằng số thời gian đầu vào.

2.1.13 Các chức năng khác

1/ Ngắt khoảng cách thời gian Timer khoảng thời gian có thể được đặttrong

khoảng 0.5 và 319,968 ms và có thể được đặt để chỉ tạo ra một ngắt (one-shot

mode) hoặc là tạo ra các ngắt định kỳ (chế độ ngắt theo lịch trình).

2/ Bộ chỉnh Analog Settings Có 2 điều khiển trên module CPU có thể thay đổi các

giá trị analog (0 đến 200 BCD) trong IR 250 và IR 251. Những điều khiển này

có thể được sử dụng để dễ dàng thay đổi hoặc hoặc tinh chỉnh thơng số cho máy ví

dụ như thời gian tạm ngừng hoặc tốc độ nạp của băng chuyền của máy.

3/ Giờ/ lịch: Ta có thể đọc được giờ, ngày tháng năm hiện tại từ chương trình qua

một đồng hồ có sẵn (đồng hồ này có độ chính xác 1 phút / tháng). Ta có thể đặt thời

gian cho đồng hồ này bằng thiết bị lập trình (như bàn phím lập trình Programming

15

console) hoặc là chỉnh trực tiếp bằng cách làm tròn lên hoặc xuống theo phút gần

nhất.

4/ Timer với thời gian dài (Long-Term timer): Lệnh TIML(--) là một timer với

thời gian đặt dài có thể đặt tới 99990 giây (27 giờ 46 phút 30 giây).

5/ Điều khiển PID có sẵn Lệnh PID (-) có thể được dùng với với một bộ đầu vào/

ra analog để điều khiển các đầu vào/ ra analog.

7/ Khả năng kết nối đầy đủ

Host Link Kết nối Host Link có thể thực hiện được thơng qua cổng RS 232C hoặc

cổng ngoại vi. Ta có thể nối một máy tính các nhân hoặc một màn hình vào bộ

điều khiển chương trình dưới dạng kết nối Host Link để đọc hoặc viết số liệu vào

trong bộ nhớ hoặc là thay đổi chế độ hoạt động của bộ điều khiển chương trình.

Hình 2-4: Kết nối CPU chính với PC

8/ Truyền tin đơn giản không cần Protocol: Các lệnh TXD (48) và RXD (47)

có thể được dùng ở chế độ truyền tin đơn giản không cần Protocol để trao đỗi dữ

liệu với các thiết bị dùng giao tiếp nối tiếp chuẩn. Ví dụ: Dữ liệu có thể được nhận

từ một máy đọc mã vạch hoặc được truyền tới một máy in nối tiếp. Các thiết bị

giao tiếp nối tiếp cịn có thể được nối với cổng RS-232C hoặc cổng ngoại vi.

16

Hình 2-5: Kết nối CPU chính với TB ngoại vi

9/ Truyền tin với màn hình tốc độ cao: Khi nối tiếp 1:1 với màn hình, một màn

hình điều khiển có thể được nối trực tiếp với bộ điều khiển chương trình CPM2A.

Màn hình điều khiển này phải được nối với cổng RS-232C và khơng được nối với

cổng ngoại vi.

Hình 2-6: Kết nối CPU chính với màn hình cảm ứng

10/ Kết nối 1-1: Một bộ CPM2A có thể được kết nối trực tiếp với một bộ CPM2A

khác hoặc các bộ điều khiển chương trình khác như CQM1, CPM1, CPM1A,

CPM2C, RSM1(-V2), C200HS, C200HX/HE,HG. Kiểu kết nối các bộ điều

khiển này cho phép liên kết dữ liệu một cách tự động. Bộ điều khiển phải được

nối qua cổng RS-232 và không được nối qua cổng ngoại vi.

17

Hình 2-7: Kết nối song song CPU chính

12/ Bộ nhớ mở rộng : Bộ nhớ mở rộng mã hiệu CPM1-EMU01-V1 là một thiết bị

nạp chương trình dùng cho các bộ điều khiển chương trình kích thước nhỏ. Dùng

bộ nhớ mở rộng này sẽ cho phép trao đổi các chương trình và dữ liệu tại chỗ giưã

các bộ PLC.

Hình 2-8: Kết nối CPU chính với bộ mở rộng bộ nhớ cho PLC

1-1-2 Miêu tả khái quát các chức năng của bộ điều khiển chương trình CPM2A

Chức năng chính

Mơ tả chi tiết

Các đầu vào ngắt

4 đầu vào, xem Ghi chú 1

18

Thời gian đáp ứng : 0.3 ms

Ngắt (Interrupts)

Ngắt timer khoảng thời gian (interval

timer)

Scheduled interrupts

1 đầu vào

One-shot interrupts

Giá trị đặt : 0,5 tới 319.968 ms

Độ chính xác : 0,1 ms

Counter tốc độ

cao

Bộ đếm tốc độ cao

Khơng có ngắt

1 đầu vào, xem Ghi chú 2

Count-check interrupt

Chế độ dịch pha Differential phase

(5kHz)

Ngắt được phát sinh

khi giá trị đếm bằng

với giá trị đặt hoặc

khi nằm trong 1

khoảng

Đầu vào xung có xác đình chiều (20

Khz)

Chế độ đầu vào Up/down (20 kHz)

đặt trước

Chế độ đếm tăng Incremental mode (20

kHz)

Các đầu vào ngắt (Counter mode)

Khơng có ngắt

4 đầu vào (xem Ghi chú 1)

Count-up interrupt

Đếm tăng (2kHz) Đếm giảm (2 kHz)

2 đầu ra:

Đầu ra xung 1 pha không gia tốc/ giảm

tốc

(Xem Ghi chú 3) 10Hz đến 10 kHz

2 đầu ra:

Đầu ra xung có độ rộng thay đổi (Xem

Ghi chú 3)

Đầu ra xung

0,1 đến 999,9 Hz, tỷ lệ độ rộng 0 đến

100%.

1 đầu ra:

Đầu ra xung có gia tốc/ giảm tốc hình

19