Bài tập lớn đề tài tính toán hệ dẫn động băng tải

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (4.77 MB, 38 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

<b> TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM </b>

<b>KHOA CƠ KHÍ CHẾ TẠO MÁY </b>

<b>NGUYÊN LÍ CHI TIẾT MÁY BÀI TẬP LỚN </b>

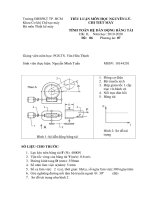

<b>ĐỀ TÀI: TÍNH TỐN HỆ DẪN ĐỘNG BĂNG TẢI </b>

<b>Giảng viên HD: PGS.TS Văn Hu Thnh </b>

</div><span class="text_page_counter">Trang 2</span><div class="page_container" data-page="2"><small>Trường ĐHSPKT TP. HCM Khoa Cơ khí Chế tạo máy Bộ mơn Thiết kế máy </small>

<b><small>TIỂU LUẬN MƠN HỌC NGUN LÝ – CHI TIẾT </small></b>

<small>MÁY </small>

<b><small>TÍNH TỐN HỆ DẪN ĐỘNG BĂNG TẢI </small></b>

<small>HK: II, Năm học: 2020 – 2021 </small><b><small>Đề: 02</small></b>

<small>Phương án: 17</small> Giảng viên môn học: PSG.TS. Văn Hu Thnh

Sinh viên thực hiện: Hà Đức Hạnh MSSV: 19145371

<b><small>SỐ LIỆU CHO TRƯỚC: </small></b>

<small>1. L ực kéo trên băng tải F (N): 3700 2. V n t c vòng cậ ốủa băng tải V (m/s): 1,35 3. Đường kính tang D (mm): 360 4. Số năm làm việc a (năm): 5 </small>

<small>5. Số ca làm việc: 2 (ca), th i gian: 6h/ca, s ngày làm viờốệc: 300 ngày/năm 6. Góc nghiêng đường n i tâm b truy n ngoài @: 150 ốộề(độ) </small>

<small>7. Sơ đồ ả ọng như hình 2 t i tr</small>

<b><small>Khối lượng sinh viên thực hiện: 01 bản thuyết minh tính tốn gồm: </small></b>

<small>1. Chọn động cơ điện và phân ph i t s truy n ố ỉ ốề</small> 2. <small>Tính tốn thi t k b truy n ngoài c a HGTế ế ộềủ</small> 3. <small>Tính tốn thi t k b truy n c a HGTế ế ộềủ</small>

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4">1.3. Công su t c n thi t trên tr<b>ấ ầếục động cơ ... 1</b>

1.4. S <b>ố vòng quay sơ bộ ủa động cơ</b> c ... 1

2. Tính tốn thi t k các thơng s <b>ế ếố đai ... 4</b>

<b>PHẦN III: TÍNH TỐN THI T K C A B TRUY N C A H P GIẾẾ ỦỘỀỦỘẢM </b>

2.3. Ki m nghi<b>ểệm răng về độ bền tiếp xúc ...12</b>

2.4. <b>Kiể</b>m nghi<b>ệm răng về độ bền uốn ...15</b>

2.5. Ki m nghi<b>ểệm răng về quá tải ...16</b>

<b>PHẦN IV. TÍNH TỐN THI T K ẾẾ TRỤ</b>C C A H<b>ỦỘ</b>P GI M T C ...18<b>ẢỐ</b> 1. <b>Chọn vật li u ch t o tr cệế ạụ ...18</b>

2. X<b>ác đị</b>nh t<b>ải tr ng tác d ng lên tr cọụụ ...19</b>

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5">3. X<b>ác đị</b>nh kho ng cách gi a các g<b>ảữối đỡ và điểm đặ ự ...19</b>t l c

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6">1

<b>Phần I: CHỌN ĐỘNG CƠ ĐIỆN – PHÂN PHỐI TỈ SỐ TRUY N Ề</b>

<b>1. Chọn động cơ điện </b>

1.1. Công su t trên tr<b>ấục công tác </b>

- Công su t trên tr c công tác: ấ ụ P = <sup>F.v</sup> + η<sub>br</sub>= 0,98 (Hi u su t b truyệ ấ ộ ền bánh răng) + η<sub>đ</sub> = 0,96 (Hi u su t b truyệ ấ ộ ền đai) + η<sub>ô</sub> = 0,99 (Hi u su t c a mệ ấ ủ ột cặp ổlăn) - Công su t c n thi t trên trấ ầ ế ục động cơ:

η<sup>= 5,47 (kW) </sup>

1.4. S <b>ố vòng quay sơ bộ ủa động cơ</b> c - S vịng quay trên tr c cơng tác: ố ụ

+ 𝑢 = 5<sub>ℎ</sub> (Tỉ ố s truy n c a h p gi m t c 1 cề ủ ộ ả ố ấp bánh răng trụ răng nghiêng) + 𝑢 = 2<sub>đ</sub> (Tỉ ố s truyền của b truyền bánh đai) ộ

- S ố vòng quay sơ bộ ủa động cơ: c

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7">- Chọn t s truy n cỉ ố ề 𝑢<sub>đ</sub> ủa b truyộ ền đai thang: u<sub>đ</sub>= 2,5

- T s truy n b truyỉ ố ề ộ ền bánh trụ răng nghiêng của hộp giảm tốc:

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9">Công suất trên bánh đai dẫn: P<sub>m</sub>= 5,48 kW Tốc độ quay của bánh đai dẫn: n<sub>đc</sub>= 716 (vg/ )ph T s truyỉ ố ền: u<sub>đ</sub>= 2,5

- Chọn ti t diế ện đai:

D a vào thông sự ố đầu vào, t ditiế ện đai thang được ch n d a theo công suọ ự ất P<sub>m</sub> và tốc độ quay n<sub>đc</sub> c a bánh ủ đai dẫn b ng ( ả đồ th hình 3.2). Ta chọn được đai hình thang thường có tiết diện là Ƃ<small>. </small>

2. Tính tốn thi t k các thông s <b>ế ếố đai </b>

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10">Thỏa mãn điều kiện. - Tính chiều dài đai:

l =2a+ 0,5π(d<sub>1</sub>+ d<sub>2</sub>) + (d − d<sub>2</sub> <sub>1</sub>)<small>2</small>/( )4a

2.491+ 0,5.3,14(180 + 450) + 450 − 180)( <small>2</small>/(4.491) = 2009 (mm) Chọn theo tiêu chuẩn l = 2000 mm

- Kiểm nghi m v ệ ề điều ki n ti u thệ ể ọ

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11">C<sub>α</sub>= 0,91: h s k n ệ ố ể đế ảnh hưởng của góc ơm với α<sub>1</sub>= 148°. C<sub>l</sub>= 0,97: hệ số kể đến ảnh hưởng của chiều dài đai với <sup>l</sup> <sub>l</sub>

<small>0</small>=<sup>2000</sup> <small>2240</small>= 0,89 C<sub>u</sub>= 1,136 : h s k ệ ố ể đến ảnh hưởng của tỉ số truyền với u = 2,55.

Cz= 0,95 ( ứng với z sơ bộ b ng 2 ) : h s k ằ ệ ố ể đến ảnh hưởng c a s phân b ủ ự ố không đều tải trọng cho các dây đai.

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12">Với F<sub>v</sub>= q . v<sub>m</sub> <small>2</small> : Lực căng do lực li tâm sinh ra.

Tiết diện đai loại Ƃ<small>, </small>tra bảng 4.22 ta được q<sub>m</sub>= 0,178 kg/m

Lực căng tác dụng lên trục <sub>Fr</sub> <sub>2254,2 N </sub>

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13">Do khơng u cầu gì đặc bi t v v t liệ ề ậ ệu và quan điểm th ng nh t hóa thi t kố ấ ế ế ở đây ta chọn vật li u 2 cệ ấp bánh răng như sau:

- Theo b ng 5.2 v i thép 45 tôi cả ớ ải tiến đạt độ ứng HB c 180 350÷ có: + Ứng su t ti p xúc cho phép: ấ ế <small>0</small>σ<sub>Hlim</sub>= 2.HB + 70 (MPa)

+ Ứng su t u n cho phép: ấ ố <small>0</small>σ<sub>Flim</sub>= 1,8. HB (MPa) + H s an tồn khi tính v p xúc: ệ ố ề tiế S = 1,1<sub>H</sub>

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14">- S chu kố ỳ thay đổi ứng suất cơ sở khi thử v uề ốn: N<sub>FO</sub>= 4.10<small>6</small> - S chu kố ỳ thay đổi ứng suất tương đương: N<sub>HE</sub>, N<sub>FE</sub>

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">+ K<sub>a</sub>= 43 (MPa<small>1/3</small>): hệ số phụ thuộc vào v t li u cậ ệ ủa cặp bánh răng & loại răng (răng nghiêng).

+ u<sub>br</sub>= 4: t s truyỉ ố ền của h p gi m tộ ả ốc. + (u + 1)<sub>br</sub> : bánh răng ăn khớp ngoài.

+ T<sub>1</sub>= 173727 Nmm: momen xo n trên trắ ục bánh răng dẫn. + σ<sub>H</sub>= 494 225, MPa: ứng su t ti p xúc cho phép. ấ ế

+ ψ = 0,4<sub>ba</sub> : bánh răng đối xứng với các ổ trong h p gi m t c (tra bộ ả ố ảng 5 ) .5 + Theo (5.17): ψ = 0, . ψ<small>bd</small> 53 <small>ba</small>(u<sub>br</sub>+ 1 = 0, .0,4. 4 + 1 = 1,) 53 ( ) 06

Tra b ng 5.6 ả K<sub>Hβ</sub>= 1,05: hệ ố ể đế s k n phân bố không điều t i tr ng trên ả ọ chi u rề ộng vành răng khi tính về tiếp xúc.

Do bánh tr ụ răng nghiêng nên: 8° ≤ β ≤ 20°

Chọn sơ bộ 𝛽 = 10°, theo công th c (5.23) s ứ ố răng bánh nhỏ: Z<sub>1</sub>= <sup>2a ×cos β</sup><small>w</small>

<small>mn×(u</small><sub>br</sub><small> +1)</small>=<sup>2.165.cos 10°</sup>

<small>2,5. 4+1()</small> = 25 99, V y chậ ọn: Z<sub>1</sub>= 26 răng

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17">12

S ố răng bánh b dẫn: Z<sub>2</sub>= u . Z<sub>br</sub> <sub>1</sub>= 4.26 104= răng T s truy n th c t : ỉ ố ề ự ế u =<sup>104</sup>

<small>26</small> = 4 Sai s t s truyố ỉ ố ền ∆u =<sup>4−4</sup>

<small>4</small> . 100% 0%= <2% thỏa điều kiện. 2.3. Ki m nghi<b>ểệm răng về độ bền tiếp xúc </b>

- Ứng su t ti p xúc trên mấ ế ặt răng làm việc:

+ Theo công th c (5.27) ứ tan β = cos α . tan β<sub>b</sub> <sub>t</sub> Đối với bánh răng nghiêng không dch chỉnh:

α = α = arctan(<sub>tw</sub> <sub>t</sub> <sup>tan α</sup>

cos β<sup>) = arctan(</sup> tan 20°

0,9848<sup>) =</sup><sup>20</sup><sup>,284°</sup> Theo tiêu chu n TCVN1065-71: ẩ α = 20°

tan β<sub>b</sub>= cos20,284° . tan10°= 0,1654=> β = 9,39°<sub>b</sub> + Theo công th c (5.26) ứ Z<sub>H</sub>= √<sup>2 cos β</sup><small>b</small>

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20">15 2.4. Ki m nghi<b>ểệm răng về độ bền uốn </b>

- Ứng su t u n sinh ra tấ ố ại chân răng được xác đnh theo công th c (5.38) và ứ

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21">Như vậy thỏa điều kiện độ ề b n uốn.

2.5. Ki m nghi<b>ểệm răng về quá tải </b>

- H s quá tệ ố ải K<sub>qt</sub>=<sup>T</sup><small>max</small>

<small>T</small> = 2,2

- Đề tránh bi n dế ạng dư hoặc gãy giòn bề mặt:

+ Ứng su t ti p xúc cấ ế ực đại ph i thả ỏa điều ki n theo công th c (5.42): ệ ứ σ<small>Hmax</small>= σH√Kqt= 492,5 2,2 =√ 730,5 MPa < [σ<small>H</small>]<sub>max</sub>= 1260 MPa + Ứng su t u n cấ ố ực đại phải thỏa điều kiện theo công th c (5.43): ứ σ<sub>F1max</sub>= σF1√Kqt= 103 74, √2,2 = 153,87 MPa < [σ<small>F1</small>]<sub>max</sub>= 464 MPa

σ<small>F2max</small>= σF2√Kqt= 96 75, √2,2 = 143,5 MPa < [σ<small>F2</small>]<sub>max</sub>= 360 MPa Các thông s ố thỏa mãn điều kiện.

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">- Xác đnh sơ bộ đường kính trục, đường kính trục th ứ k ứng v i k=1;2. ớ - Đường kính các trục được xác đnh theo công thức (10.9) :

</div><span class="text_page_counter">Trang 24</span><div class="page_container" data-page="24">3. X<b>ác đị</b>nh kho ng cách gi a các g<b>ảữối đỡ và điểm đặt lực </b>

- D a theo b ng 10.2 chi u r ng các ự ả ề ộ ổ lăn là b<sub>01</sub>= 22,6 mmvà b<sub>02</sub>=

</div><span class="text_page_counter">Trang 25</span><div class="page_container" data-page="25">- Chuy n mơ hình tính tốn t chi ti t máy v mơ hình s c b n v t li u. ể ừ ế ề ứ ề ậ ệ - Phương trình cân bằng momen tại A theo phương Y:

∑ M<sub>A</sub>= 0 ↔ F<sub>r1</sub>. AB + M<sub>a1</sub>− Y<sub>C</sub>. AC − F<sub>đy</sub>. AD = 0 ↔ F . l + M − Y<small>r1 12a1C. l11</small>− Fđ. sin(180− @ . l) <sub>13</sub>= 0

</div><span class="text_page_counter">Trang 27</span><div class="page_container" data-page="27">Trong đó [σ<sub>1</sub>] – ứng su t cho phép c a thép ch t o tr c I, tra b ng (10.5) và ấ ủ ế ạ ụ ả với d1 = 39 mm, ta được: [σ<sub>1</sub>] = 57 15, MPa

Từ đó, ta lần lượt tính được các đường kính trục qua các ti t di n t i B, C và ế ệ ạ

Tr s dố <small>j tại các ti t di n l</small>ế ệ ắp ổ lăn, bánh lăn, bánh đai và khớp n i ph i l y theo ố ả ấ tiêu chuẩn nên ta có được:

d<sub>A</sub><sup>(1)</sup>= d<sub>C</sub><sup>(1)</sup>= 35 mm d<sub>B</sub><sup>(1)</sup>= 38 mm d<sub>D</sub><small>(1)</small>= 30 mm

</div><span class="text_page_counter">Trang 30</span><div class="page_container" data-page="30">- Chuy n mơ hình tính tốn t chi ti t máy v mơ hình s c b n v t li u. ể ừ ế ề ứ ề ậ ệ - Phương trình cân bằng momen t D ại theo phương Y:

</div><span class="text_page_counter">Trang 31</span><div class="page_container" data-page="31">Trong đó [σ<sub>2</sub>] – ứng suất cho phép của thép chế tạo trục I, tra bảng (10.5) và với d2 = 49 mm, ta được: [σ<sub>2</sub>] = 50,65 MPa

Từ đó, ta lần lượt tính được các đường kính trục qua các ti t di n t i B, C và ế ệ ạ

Tr s dố <small>j tại các ti t di n l</small>ế ệ ắp ổ lăn, bánh lăn, bánh đai và khớp n i ph i l y theo ố ả ấ tiêu chuẩn nên ta có được:

d<sub>A</sub><sup>(2)</sup>= 50 mm d<sub>B</sub><sup>(2)</sup>= d<sub>D</sub><sup>(2)</sup>= 50 mm d<sub>C</sub><sup>(2)</sup>= 52 mm

</div><span class="text_page_counter">Trang 34</span><div class="page_container" data-page="34">29 5. Tính toán v b n m<b>ề độ ềỏi </b>

- K t c u tr c v a thi t kế ấ ụ ừ ế ế đảm bảo được độ ề b n m i n u h s an toàn t i các ỏ ế ệ ố ạ tiết di n nguy hi m thệ ể ỏa mãn điều kiện:

s<sub>j</sub>= <sup>s</sup><sup>σj</sup><sup>. s</sup><sup>τj</sup> √sσj<sup>2</sup> + s<sub>τj</sub><small>2</small>

≥ [s]

Trong đó: [𝑠] = (1,5 ÷ 2,5) ệ ố: h s an toàn cho phép.

s , s<sub>σj</sub> <sub>τj</sub>: h s an toàn ch xét riêng ng ệ ố ỉ ứ suất pháp và h s an toàn ệ ố chỉ xét riêng ng xu t ti p tứ ấ ế ại tiết di n j. ệ

</div><span class="text_page_counter">Trang 35</span><div class="page_container" data-page="35">30

+ V i W và W là momen c n u n và momen c n xoớ <small>joj</small> ả ố ả ắn tại ti t di n j c a tr c, ế ệ ủ ụ được xác đnh theo bảng (10.6).

+ D a vào k t c u tr c và biự ế ấ ụ ểu đồ momen tương ứng, có thể thấy ti t diế ện nguy hiểm đối với các trục là:

Trục I: v trí l ắp bánh răng B, v trí lắp ổ lăn C, v trí lắp bánh đai D. Trục II: v trí l p ắ khớp n i A, v trí lố ắp ổ lăn B, v trí lắp bánh răng C. + Chọn l p ghép: Các ắ ổ lăn lắp trên trục theo k6, bánh răng, bánh đai, nối trục

</div><span class="text_page_counter">Trang 36</span><div class="page_container" data-page="36">31

Theo b ng (10.12) khi dùng dao phay ngón, h s t p trung ng su t t i rãnh ả ệ ố ậ ứ ấ ạ then ứng v i v t li u có = 600 MPa là ớ ậ ệ σ<sub>b</sub> K<sub>σ</sub> = 1,76, K<sub>τ</sub> = 1,54. Theo b ng ả (10.10) tra h sệ ố kích thước ε<sub>σ</sub> và ε<sub>τ</sub> ứng với đường kính của ti t di n nguy ế ệ hiểm, t ừ đó xác đnh được tỉ s ố K<sub>σ</sub>/ε<sub>σ</sub> và K<sub>τ</sub>/ε<sub>τ</sub> t i rãnh then trên các ti t diạ ế ện này. Theo b ng (10.11) ả ứng v i ki u lớ ể ắp đã chọn, σ<sub>b</sub>= 600 MPa và đường kính của ti t di n nguy hiế ệ ểm tra đượ ỉ ố Kc t s <sub>σ</sub>/ε<sub>σ</sub> và K<sub>τ</sub>/ε<sub>τ</sub> do lắp căng tại các tiết diện này, trên cơ sở đó dùng giá tr ớn hơn trong hai giá tr l của K<sub>σ</sub>/ε<sub>σ</sub> tính để K<sub>σd</sub> và giá tr l ớn hơn trong hai giá tr c ủa K<sub>τ</sub>/ε<sub>τ</sub> tính để K<sub>τd</sub>.

B ng k<b>ảết quả tính tốn h số ệan toàn đố ớ</b>i v i các ti t di n c<b>ếệủa hai trục: </b>

</div><span class="text_page_counter">Trang 37</span><div class="page_container" data-page="37">32 6. Tính ki<b>ểm nghiệm độ bề</b>n c a then <b>ủ</b>

V i các ti t di n tr c dùng m i ghép then cớ ế ệ ụ ố ần tiến hành ki m nghi m mể ệ ối ghép về độ b n dề ập theo (9.1) và độ ề b n c t theo (9.2). Chi u dài then chắ ề ọn l = 1,35d; k t ế quả tính tốn như sau:

B ng k<b>ảết quả tính tốn kiểm nghiệm then đối với các tiết diện trục: </b>

</div><span class="text_page_counter">Trang 38</span><div class="page_container" data-page="38">33

TÀI LI U THAM KH O <b>ỆẢ</b>

1. PGS.TS. Trnh Chất - TS. Lê Văn Uyển : Tính tốn thi t k h dế ế ệ ẫn động cơ khí tập m t. ộ NXB Giáo d c Viụ ệt Nam. ( 2010)

2. PGS.TS. Trnh Chất - TS. Lê Văn Uyển : Tính tốn thi t k h dế ế ệ ẫn động cơ khí hai. NXB Giáo d c Vi t Nam. (2010) ụ ệ

3. PGS.TS. Văn Hu Thnh: Các file hướng dẫn tính tốn ti u luể ận.

</div>