Bài Cơ Khí Đại Cương Đề Số 8- Trục Khuỷu.pdf

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (10.58 MB, 30 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

<small>TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘIVIỆN </small>

BÀI TẬP MÔN:

<b><small>Giảng viên hướng dẫn: Sinh viên thực hiện :MSSV:</small></b>

<b><small>Lớp:Khóa:SĐT:</small></b>

</div><span class="text_page_counter">Trang 2</span><div class="page_container" data-page="2">LỜI NĨI ĐẦU

Ngày nay khoa học kỹ thuật ngày càng phát triển trong tất cả các ngành, các lĩnh vực. Đặc biệt là ngành cơ khí. Ngành cơ khí là một trong những ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kì cơng nghiệp hóa hiện đại hóa. Muốn đạt được điều đó vấn đề đặt ra ở đây là phải có trang thiết bị cơng nghệ và nguồn nhân lực. Nguồn nhân lực có trình độ và chun mơn kỹ thuật mới có thể phân tích tổng hợp các yêu cầu kỹ thuật đặt ra của bản vẽ để từ đó đưa ra đường lối công nghệ hợp lý phục vụ cho nhu cầu sản xuất.

Hiện nay ngành cơ khí của nước ta đang phát triển khá nhanh nhưng so với thế giới chúng ta còn kém họ rất xa do chúng ta chưa biết áp dụng “Quy Trình Cơng Nghệ“ vào trong sản xuất. Chúng ta sản xuất rất nhiều nhưng về chất lượng sản phẩm chưa tốt. Vì vậy cần có một quy trình cơng nghệ hợp lý đối với các loại máy khác nhau để tăng năng xuất lao động cũng như chất lượng sản phẩm.

Và đây là qui trình cơng nghệ chế tạo trục khuỷu. Qui trình cơng nghệ này trình bày những vấn đề cơ bản từ q trình chế tạo phơi, lập qui trình cơng nghệ, thiết kế và chế tạo, q trình kiểm tra yêu cầu kỉ thuật của sản phẩm.

Do thời gian có hạn chế và sự hiểu biết về kiến thức của em còn hạn chế nên trong q trình thực hiện bài tập cịn nhiều thiếu sót. Kính mong các Thầy chỉ dẫnthêm cho bài tập của em hoàn thành tốt hơn.

Em xin chân thành cảm ơn Thầy: ……… đã hướng dẫn em hoàn thành bài tậpnày.

</div><span class="text_page_counter">Trang 3</span><div class="page_container" data-page="3">BÀI CƠ KHÍ ĐẠI CƯƠNG ĐỀ SỐ: 8- Trục Khuỷu

công với sản phẩm cụ thể đã chọn, tính tốn thồng số clt gọt chính cho m t sốnguyên công cơ bản

- Chương 4: Lựa chọn phương pháp xn lý nhi t cho sản phẩm đã chọn- Chương 5: Kết luận

Chương 1: Giới thiệu chung về sản phẩm bao gồm: Các đ c điểm cơ bản và ứngdụng của sản phẩm trong thực tế.

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4">Trục khuỷu là một phần của động cơ dùng để biến đổi chuyển độngtịnh tiến của piston thành chuyển động quay. Nó nhận lực

từ piston để tạo ra mô men quay sinh công đưa ra bộ phận công tácvà nhận năng lượng từ bánh đà truyền lại cho piston để thực hiệncác q trình sinh cơng. Trong quá trình làm việc, trục khuỷu chịu tácdụng của lực khí thể, lực quán tính và lực quán tính ly tâm. Có hailoại trục khuỷu là trục khuỷu nguyên và trục khuỷu ghép.

Đầu trục khuỷu

Đầu trục khuỷu thường được lắp vấu để khởi động hoặc để quay, puly dẫnđộng quạt gió, bơm nước, các bánh răng dẫn động trục cam,…. Nó có thểđược lắp thêm bộ giảm chấn xoắn

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5">Cổ trục khuỷu

Các động cơ đa số có cùng một đường kính. Nó thường được làm rỗng đểchứa dầu bôi trơn, các bánh răng dẫn động trục cam,…. Nó có thể đượclắp thêm bộ giảm chấn xoắn.

Chốt khuỷu

- Là bộ phận để lắp với đầu to thanh truyền, được gia cơng chính xác cóđộ bóng cao và được nhiệt luyện để nâng cao độ cứng như cổ trục. - Sốchốt khuỷu bao giờ cũng bằng số xi lanh động cơ (động cơ một hàng xilanh). Đường kính chốt khuỷu thường nhỏ hơn đường kính cổ trục, nhưngcũng có những động cơ cao tốc, do lực quán tính lớn nên đường kính chốtkhuỷu có thể làm bằng đường kính cổ trục để tăng độ cứng vững. - Cũngnhư cổ trục, chốt khuỷu có thể làm rỗng để giảm trọng lượng trục khuỷu vàchứa dầu bôi trơn, đồng thời các khoang trống cịn có tác dụng lọc dầu bơitrơn.

Má khuỷu

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6">Đa số má khuỷu có hình dạng elip để phân bố ứng suất được hợp lý nhất.Nó là bộ phận nối liền cổ trục và cổ chốt.

Đối trọng

Đối trọng có tác dụng nhằm cân bằng các lực và mơ men qn tính khơngcân bằng của động cơ. Nó cịn có tác dụng giảm tải cho ổ trục, và là nơikhoan bớt các khối lượng thừa khi cân bằng trục khuỷu. Nó có thể đượcchế tạo liền với má khuỷu hoặc làm rời sau đó hàn hoặc bắt bu long với mkhuỷu.<small>[1]</small>

Đỉnh lồi sử dụng nhiều với loại động cơ chạy xăng 2 và 4 kỳ donó có diện tích chịu nhiệt lớn, thiết kế mỏng, nhẹ cùng sức bềnlớn.

Đỉnh lõm Pit-tông dạng này được sử dụng cho cả 2 loại độngcơ chạy xăng và dầu Diezel. Nhược điểm của nó là sức bền cơkhí kém, ưu điểm là không gian chịu nhiệt lớn hơn so với Pit-tông đỉnh bằng.

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7">+ Đầu Pit-tông

Đầu Pit-tông bao kín khoang buồng đốt. Trên thân được tạo các rãnh, mụcđích của nó để lắp các xec măng dầu và xec măng khí. Xéc măng là màngngăn cách ngăn khơng cho khơng khí tràn vào cate và dầu bơi trơn chảyvào buồng cháy.

+ Thân Pit-tơng

Thân Pit-tơng là khoảng hành trình mà xi lanh di chuyển. Xi lanh sẽ dichuyển nên xuống trong khoảng thân giới hạn này. Thanh truyền sẽ đượcliên kết với Pit-tơng tại vị trí này qua các lỗ khoan chốt.

</div><span class="text_page_counter">Trang 8</span><div class="page_container" data-page="8">Chương 2: Lựa chọn vật liệu chế tạo cho sản phẩm và trình bày các đ c tính cơ bản của v t li u bao gồm: Thành phần hóa học, cơ tính, lý tính, hóa tính, ... Do bánh răng cần chế tạo là bánh răng chịu tải nặng, chịu tốc độ quay lớn nên vật liệu để làm bánh răng này là các thép hóa tốt để làm bánh răng. Trong bài tập này, em xin chọn thép thép hợp kim thấp có độ bền cao bởi độ phổ biến cũng nhưgiá thành của nó.

- Lựa chọn tải trọng nặng cho thép hợp kim kết cấu

- Thép hợp kim kết cấu: là loại thép trên cơ sở thép kết cấu cho thêm vào các nguyên tố hợp kim. Loại này có hàm lượng cacbon khoảng 0,1 – 0,85% và lượng phần trăm của nguyên tố hợp kim thấp.

- Thép hợp kim kết cấu phải trả qua thấm cacbon rồi mới nhiệt luyện thì cơ tính mới cao.

2.2 Phân tích, tính tốn lựa chọn vật liệu.

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9">Định nghĩa inox 316

<small>Inox 316 là loại Inox chứa molypden tiêu chuẩn, nó phổ biến thứ hai trong các loại inoxsau Inox 304 trong số các loại thép khơng gỉ dịng Austenitic. Molypđen làm cho 316chống ăn mịn tổng thể tốt hơn, khả năng chịu mòn tốt hơn 304, đặc biệt là đề khángcao hơn với các vết rỗ và kẽ hở ăn mịn trong mơi trường clorua. Khả năng hàncủaInox 316 / 316Llà tuyệt vời. Nó là dễ dàng gia công để tạo thành một loạt các bộphận cho các ứng dụng trong, các lĩnh vực kiến trúc, giao thơng vận tải và cơngnghiệp.Inox 316có khả năng hàn xuất sắc nên không cần xử lý nhiệt mối hàn trước vàsau khi hàn.</small>

Inox 316L là gì?

<small>Inox 316L, phiên bản carbon thấp của 316 được đánh giá là tốt hơn Inox 316. Vì vậy,nó được sử dụng rộng rãi trong các chi tiết, thành phần nặng (thường là trên 6mm).Inox 316H, với hàm lượng Carbon cao hơn dùng cho các ứng dụng ở nhiệt độ cao,hoặc ở nhiệt độ cao chúng ta cũng có thể dùng Inox 316Ti.</small>

Cấu trúc Austenit cũng cung cấp cho các loại này độ dẻo dai tuyệtvời, thậm chí xuống đến nhiệt độ âm.

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10">Inox 316H là gì?

<small>Inox 316Hthì ngược lại vớiInox 316L(High Carbon) Inox 316H là loại chứa hàmlượng carbon cao hơn, nó thường được ứng dụng ở sản phẩm yêu cầu nhiệt độ cao.</small>Inox 316Ti là gì?

<small>Inox 316Ti là loại Inox 316 có chứa thành phần Titan giúp ổn định cơ lý tính trong cácứng dụng yêu cầu nhiệt độ và cường độ cao.</small>

<small>Phần này chủ yếu căn cứ và tiêu chuẩn ASTM A240 áp dụng cho sản xuất Cuộn Inox316 và Tấm Inox 316, Các thuộc tính tương tự nhưng không nhất thiết giống nhauđược chỉ định cho các sản phẩm khác như ống và láp (thanh trịn) có trong tiêu chuẩnthông số kỹ thuật tương ứng của chúng.</small>

Thuộc tính quan tr ng c a Inox 316ọủ

<small>Các tính chất này được chỉ định cho sản phẩm cán phẳng (tấm, cuộn và ống hàn) trongASTM A240 / A240M. Tính chất tương tự, nhưng không nhất thiết phải giống hệt nhauđược quy định cho các sản phẩm khác như đường ống và và thanh trịn đặc (Láp Inox316) ở thơng số kỹ thuật tương ứng.</small>

Thành ph n hóa h c c a Inox 316ầọủ

<small>Bảng 1: Thành phần hóa học dao động cho Inox 316</small></div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11"><small>Inox 316H</small>

Chúng tôi phân phối:

Inox: Tấm, Cuộn, Góc hình, Trịn đặc (Láp), Ống, Phụ kiệnNhơm – Cuộn, Tấm, Ống, Trịn đặc.

<small>Mác Inox316</small>

<small>Giới hạnbền(MPa) min</small>

<small>Giới hạnchảy(MPa) min</small>

<small>Elong(% in50mm) min</small>

<small>HardnessRockwell B(HR B) max</small>

<small>Brinell (HB)max</small>

Tính ch t V t Lý c a Inox 316/316Lấậủ

<small>Thép không</small><small>Mean Co-eff ofThermal Expansion</small>

<small>ElecResistivi</small>

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12"><small>(µm/m/°C)</small> <sub>(W/m.K)</sub><sup>y</sup> <sub>Heat</sub><small>0-100°C</small>

<small>CInox 316</small>

<small>/L /H</small> <sup>8000</sup> <sup>193</sup><small>15.</small>

<small>9</small> <sup>16.2</sup> <sup>17.5</sup> <sup>16.3</sup><small>21.</small>

Tên g i và ký hi u c a Inox 316ọệủ

<small>Bảng 4: Lớp kỹ thuật cho Inox 316.</small><small>TiêuchuẩnThụy sỹ</small>

<small>Inox 316 thường được xem là tiêu chuẩn “Vật Liệu Ngồi Khơi”, nhưng nó khơng cókhả năng chống nước biển ấm như đã nói ở trên. Trong nhiều mơi trường biển Inox316 thơng thường có thể nhìn thấy vất nhuộm màu nâu. Điều này đặc biệt nổi bật tạiđường nứt và bề mặt gồ ghề (vết rỗ).</small>

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13">Khả n ng Ch u Nhi t c a Inox 316ăịệ ủ

<small>Chống oxy hóa tốt ở nhiệt độ không liên tục là 870°C và liên tục 925°C. Sử dụng Inox316 an toàn ở nhiệt độ từ 425-860°C ở nhiệt khô không được khuyến dùng trong môitrường dung dịch có nhiệt độ cao như vậy. Inox 316L cũng được khuyến cáo dùngtrong dải nhiệt phía trên. Lớp 316H có độ bền cao hơn ở nhiệt độ cao và đôi khi đượcsử dụng cho các ứng dụng cấu trúc và áp suất chứa ở nhiệt độ trên 500 ° C.</small>

Xn Lý Nhi tệ

<small>Nếu muốn gia công ở nhiệt độ cao thì hãy nung Inox 316 trong khoảng 1010-1120 ° Cgia cơng và làm nguội nhanh để giữ các thuộc tính cơ học. Loại Inox 316 không thể làmcứng bằng xử lý nhiệt.</small>

Khả n ng hàn c a Inox 316ăủ

<small>Khả năng hàn của Inox 316 là tuyệt với cho tất cả các loại và hình thức hàn, các mốhàn hàng nặng (công nghiệp nặng) cần được ủ sau khi hàn để duy trì khả năng chốngăn mịn tối đa tại các đường hàn. Inox 316Ti cũng có thể được sử dụng như là một thaythế cho 316 để đáp ứng các nhu cầu ứng dụng trên.</small>

Khả n ng gia công c a Inox 316ăủ

<small>Inox 316 không phải là hàng chuyên cho gia cơng cơ khí chính xác, tuy nhiên một vàiứng dụng cần phải dùng Inox 316 cho nên các nhà sản xuất inox 316 thiết kế ra 1 phiênbản chuyên dùng cho Inox 316 đó là Inox 316 Ugima. Loại này tốt hơn so với tiêuchuẩn 316 hay 316L đáng kể, cho giá gia công cao hơn và thấp hơn công cụ mặc trongnhiều hoạt động.</small>

<small>Phần lớn các sản phẩm tấm cuộn và ống được chứng nhận kép (316/316L). Nhữngmặt hàng có tính chất hóa học và cơ khí tn thủ cả 316 và 316L thông số kỹ thuật</small>

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14"><small>Sản phẩm được chứng nhận kép như vậy khơng đáp ứng đặc điểm kỹ thuật 316H vàcó thể chấp nhận được cho các ứng dụng nhiệt độ cao.</small>

1.4Chọn phương pháp chế tạo phôi :

44444 Đối với chi tiết này thì ktrục khuỷu có thể đúc và cũng có thể rèn so sánh ưu khuyết điểm ta thấy :

Đối với rèn thì có thể rèn tự do và rèn khn.

44444444444 + Rèn tự do thì cho đ chính xác khơng cao, tốn sức lao đ ng.

44444444444 + Cịn rèn khn m c dù đ chín xác cao nhưng rất tốn chi phí cho vi c làm khn với hình dáng phức tạp, phải rèn cần nhiều khuôn.

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15">Đối với đúc cho đ chính xác trung bình, nhưng đúc đượccác chi tiết có hình dáng phức tạp, khối lượng lớn và ít tốn chi phí, năng suất chế tạo phơi cao .

Vì v y do chi tiết có dạng sản xuất hàng loạt với sản lượng 500 chiếc/năm, hình dáng kết cấu phức tạp nên ta chọn phương pháp chế tạo phôi là phương pháp đúc4 mà cụ thể là đúc trong khuôn cát, mẫu4 bằng kim loại.44

2. Chọn phôi:

44444 Phôi là đối tượng sản xuất từ đó người ta thay đổi4 hình dáng kích thước, đ nhám bề m t và cơ tính để chế tạo chi tiết. Nó là cái đầu tiên trong chế tạo cơ khí. Vì v y vi c chọn phôi là hết sức cần thiết.

44444 Trong ngành cơ khí chế tạo thường sử dụng 3 loại phôi gồm :

44444444444 + Phôi đúc44444444444 + Phôi rèn

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">44444444444 + Phơi cán444444Trong đó4:

Phơi đúc chế tạo được v t li u4 có hình dáng phức tạp, có khối lượng và kích thước lớn.

Trong đó phơi cán,rèn chỉ chế tạo v t li u4 nhỏ và dẻo.Phân tích hình dáng kết cấu của chi tiết trục khuỷu ta thấy trục khuỷu có hình dáng phức tạp, thu c dạy trục, là chi tiết có khối lượng khá lớn và kích thước cũng lớn, v t li u là thép 45. Do đó phơi của trục khuỷu có thể là phơi đúc.

3.4Sơ đồ tạo phơi :

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17">Cho m t phân khuôn là tâm đối xứng dọc của chi tiết vì như thế ta dễ thốt mẫu.

4.4Xác định lượng dư gia cơng :

44444444444 Tra bảng 10b lượng dư gia công của v t đúc cấp chính xác II.

44444444444 Theo TCVN 385 – 70 với vị trí đúc như sơ đồ đúc ta có các lượng dư của kích thước như sau:

* Đối với bề m t có vị trí rót là m t trên :210mm<B> 44BIỆN LUẬN QUY TRÌNH CƠNG NGHỆ

I. BIỆN LUẬN CHUNG

444444444444444444444 Sự sắp xếp các ngun cơng có ảnh hưởng đến chất lượng sản phẩm, ảnh hưởng đến quá trình gia cơng,Chính

vì thế, thứ tự các ngun cơng cần được sắp xếp hợp lý. Trong q trình cơng ngh gia công trục khuỷa ta sắp xếp như sau:

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">444444444444444444444 +Nguyên công 1444444 :chuẩn bị phôi

Chọn phôi dài 300mm

444444444444444444444 +Ngun cơng 24444 : Kiểm tra kích thước phôi444444444444444444444 +Nguyên công III444 : Kiểm tra khuyết t t của phôi444444444444444444444 +Nguyên công IV444 :Nhi t luy n bằng phương pháp thường hố

444444444444444444444 +Ngun cơng4 V444 :Phay đồng thời ở m t G,O và khoan ở 2 lỗ tâm 3,A để định tâm

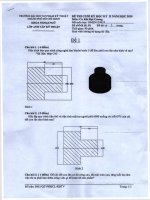

Hình ảnh Doa m t đầu

Khoan định tâm

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19">444444444444444444444 +Nguyên công4 VI44 :Ti n gối trục và thân trục khuỷu

444444444444444444444 +Nguyên công VII44 :Ti n thô,tinh, cắt rãnh, bo cung, vát cạnh bên đầu dài

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20">444444444444444444444

444444444444444444444 +Nguyên công VIII4444 :Phay trên trung tâm ti

444444444444444444444 +Nguyên công4 IX444 :Phay rãnh Z

444444444444444444444 +Nguyên công4 X44 :Đổi dao phay để phay rãnh Z sâu hơn

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21">444444444444444444444 +Nguyên công XI4 :Khoan, tarô lỗ 144

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22">444444444444444444444 +Nguyên công4 XII4 :Khoan 2 lỗ dầu

444444444444444444444 +Nguyên công XIII4 :Ti n Tinh m t trụ

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">444444444444444444444

444444444444444444444 +Nguyên công XIV444 :Ti n tinh rãnh

4444444444444444 44444+Nguyên công XV444 : Doa

</div><span class="text_page_counter">Trang 24</span><div class="page_container" data-page="24">444444444444444444444 +Nguyên công4 XVI4 :Tinh chỉnh ren

</div><span class="text_page_counter">Trang 25</span><div class="page_container" data-page="25">444444444444444444444 +Nguyên công XVII: Khoan lỗ sâu

Nguyên công XVIII : Tiện bậc

Nguyên Công XIX : Cắt đứt

Chương 4: Lựa chọn phương pháp x. l/ nhi t cho s1n ph2m đ5 chọn .

Các phương pháp nhiệt luyệna. Ủ

</div><span class="text_page_counter">Trang 26</span><div class="page_container" data-page="26">- Là phương pháp nung nóng thép đến nhiệt độ nhất định (từ 200 - 1000C),giữ nhiệt lâu rồi làm nguội chậm cùng với lò để đạt được tổ chức ổn định.

- Mục đích của ủ là:

+ Làm giảm độ cứng để dễ tiến hành gia công clt.

+ Làm tăng độ dẻo để dễ tiến hành rập, cán và kéo thép ở trạng thái nguội.+ Làm giảm hay làm mất ứng suất bên trong sau các ngun cơng gia cơng cơkhí và đúc,hàn.

+ Làm nhỏ hạt thép nếu nguyên công trước làm hạt lớn.

- Tùy theo yêu cầu kỹ thuật người ta áp dụng các phương pháp ủ sau:+ Ủ hoàn toàn

Để đạt được độ hạt nhỏ mịn của thép, do đúc hay rèn quá nhiệt, do nhiệtluyện sai chế độ, hạt bị thô. Ta khlc phụ bằng cách ủ hoàn toàn. Chế độ ủ hoàntoàn được thực hiện như sau: chi tiết được nung nóng đến nhiệt độ A + (30 -<small>3</small>50<small>0</small>C). (A <small>3</small>là đường cong GS trên giản đồ trạng thái) . Ở nhiệt độ tới hạn A thép<small>3</small>chuyển biến hoàn toàn sang austenit, ta giữ nhiệt độ đó trong khỏang thời giannhất định. Sau đó làm nguội cùng lị đến 200 - 500 C. Rồi tiếp tục làm nguội ngoài<small>0</small>trời.

+ Ủ đẳng nhiệt

Để rút ngln thời gian ủ người ta ủ đẳng nhiệt. Phương pháp này được tiếnhành như sau: nung chi tiết đến nhiệt độ A + (20 - 30 C). sau đó giữ nhiệt trong<small>3</small> <sup>0</sup>khỏang thời gian, rồi chi tiết được chuyển sang lò khác hoặc làm nguội ở nhiệt độ680 - 700 C. Ở nhiệt 680 - 700 C chi tiết cần phải được giữ nhiệt trong khỏang 2 -<small>00</small>5 giờ. Tiếp đó làm nguội ngồi khí trời.

+ Ủ để được xementit hạt

Phương pháp này được sn dụng cho thép dụng cụ. Quá trình ủ làm thay đổi tổchức tế từ xementit tấm thành xementit hạt, làm giảm độ cứng, tăng tính clt gọtchi tiết. Ngồi ra cịn làm giảm sự nứt, biến dạng trong khi tôi. Phương pháp nàyđược tiến hành như sau: nung thép ở nhiệt độ A + (30 - 50 C), giữ nhiệt từ 6 đến<small>1</small> <sup>0</sup>

</div><span class="text_page_counter">Trang 27</span><div class="page_container" data-page="27">8 giờ, giảm nhiệt với tốc độ từ 40 – 50 độ/giờ cùng với lò tới nhiệt độ 600 - 650C,sau đó tiếp tục làm nguội ngồi khí trời.

+ Ủ khn nội lực bên trong của thép

Sau khi đúc, hàn và cán thì bên trong chi tiết sẽ xuất hiện nội lực. Để giảm ứngsuất gây nứt chi tiết người ta ủ khn ứng suất. Phương pháp ủ được tiến hành nhưsau: nung nhiệt độ tới 500 - 600 C, giữ trong thời gian nhất định, sau đó làm nguội<small>0</small>chậm cùng lò. Để rút ngln thời gian giữ nhiệt, trong sản xuất người ta thườngtăng nhiệt độ ủ lên tới 650 - 680 C. Vậy nhiệt độ ủ khn nội lực dưới điểm tới hạn<small>0</small>A<small>1</small> (730<small>0</small>C).

+ Ủ khơng hồn tồn

Ủ khơng hồn tồn là nung nóng chi tiết lên nhiệt độ cao hơn đường GSK, giữchi tiết và làm nguội. Mục đích tạo những hạt mới đồng đều.

b. Thường hóa

- Là phương pháp nhiệt luyện gồm nung nóng thép đến trạng thái hồn tồnAustenit (A +(30 - 50 C) hay A + (30 - 50 C)) giữ nhiệt rồi làm nguội tiếp theo<small>3</small> <sup>o</sup> <small>cm</small> <sup>o</sup>trong khơng khí tĩnh để Austenit phân hóa thành peclit phân tán thành xocbit vớiđộ cứng tương đối thấp. Ưu điểm của phương pháp này là giải phóng lị ngay saukhi nung.

- Mục đích của thường hóa cũng giống như ủ nhưng thường áp dụng cho cáctrường hợp sau:

+ Đạt độ cứng thích hợp để gia cơng clt đối với thép cacbon thấp( 0,25%)£+ Làm nhỏ xementit để chuẩn bị cho nhiệt luyện cuối cùng.

+ Làm mất xementit II ở dạng lưới của thép sau cùng tích.+ Khn ứng suất trong thép do gia công áp lực.

c. Tôi thép

</div>