Thiết kế hệ thống dẫn động thùng trộn dùng inventor phần 1 docx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (900.57 KB, 27 trang )

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

1

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

2

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

ĐỒ ÁN

“Thiết kế hệ thống dẫn động thùng trộn

dùng inventor phần 1”

LỜI NÓI ĐẦU

PHẦN I

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

1.1 Công suất cần thiết

1.2 Chọn động cơ

1.3 Công suất động cơ trên các trục

1.4 Phân phối tỷ số truyền

1.5 Tốc độ quay trên các trục

1.6 Xác định mômen xoắn trên các trục

3

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

PHẦN II

THIẾT KẾ BỘ TRUYỀN XÍCH

2.1 Chọn loại xích:

2.2 Thông số bộ truyền:

2.3 Tính kiểm nghiệm xích về độ bền:

2.4 Xác định thông số đĩa xích:

2.5 Tính toán và kiểm bền trên Inventor

PHẦN III

THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

3.1 Bánh răng cấp chậm.

3.1.1 Tính toán lý thuyết

3.1.2 Kiểm tra tính toán bằng inventor

3.2 Bánh răng cấp nhanh

3.2.1 Tính toán lý thuyết

3.2.2 Kiểm tra tính toán bằng inventor

PHẦN IV

TÍNH TOÁN THIẾT KẾ TRỤC

4.1 Chọn vật liệu

4.2 Xác định sơ bộ đường kính trục

4.3 Xác định khoảng cách giữa các gối đỡ và các điểm đặt lực:

4.4 Phân tích lực tác dụng lên bộ truyền:

4.5 Xác định lực tác dụng lên trục, đường kính các đoạn trục:

4.6 Thiết kế và kiểm nghiệm trục bằng inventor

4. 6 .1 Trục I

4. 6 .2 Trục II

4 .6 .3 Trục III

PHẦN V

TÍNH TOÁN THIẾT KẾ THEN

5.1 Tính toán lý thuyết

5.2 Tính toán các then lắp trên các đoạn trục bằng inventor

5.2.1 Tính then lắp trên trục I

5.2.2 Tính then lắp trên trục II:

5.2.3 Tính then lắp trên trục III:

PHẦN VI

TÍNH TOÁN NỐI TRỤC

PHẦN VII

THIẾT KẾ GỐI ĐỠ TRỤC

4

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

7.1 Chọn ổ lăn

7.1.1 Thiết kế Ổ lăn trên trục I

7.1.2 Thiết kế Ổ lăn trên trục II

7.1.3 Thiết kế Ổ lăn trên trục III

7.2 Chọn kiểu lắp ổ lăn

7.3 Cố định trục theo phương dọc trục

7.4 Che kín ổ lăn

7.5 Bôi trơn ổ lăn

PHẦN VIII

CẤU TẠO VỎ HỘP VÀ CÁC CHI TIẾT MÁY KHÁC

PHẦN IX

BÔI TRƠN HỘP GIẢM TỐC

Tài liệu tham khảo

ĐỒ ÁN CƠ SỞ THIẾT KẾ MÁY

ĐỀ TÀI

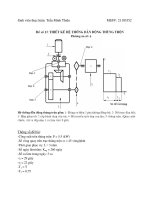

Đề số 5: THIẾT KẾ HỆ THỐNG DẪN ĐỘNG THÙNG TRỘN

Phương án số:01

5

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Hệ thống dẫn động thùng trộn gồm:

1- Động cơ điện 3 pha không đồng bộ;

2- Khớp nối;

3- Hộp giảm bánh răng trụ 2 cấp đồng trục;

4- Bộ truyền xích ống con lăn;

5- Thùng trộn.

Số liệu thiết kế:

Công suất trên trục thùng trộn, P = 6,5 (kw);

Số vòng quay trên trục thùng trộn, n = 42 (v/ph);

Thời gian phục vụ, L = 6 (năm);

Quay một chiều, làm việc hai ca, tải va đập nhẹ(1 năm làm việc 300 ngày, 1 ca làm việc 8

giờ).

Chế độ tải: T

1

= T ; T

2

= 0,85T ;

t

1

= 28 giây ; t

2

= 60 giây.

6

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

YÊU CẦU

- 01 thuyết minh;bản vẽ lắp 3D của hệ thống; 01 bản vẽ lắp (bản in); 01 bản vẽ

chi tiết; các file tính toán và kết quả.

- Tất cả dữ liệu được lưa vào 1 đĩa CD

NỘI DUNG THUYẾT MINH

1. Tìm hiểu hệ thống truyền động máy;

2. Xác định công suất động cơ và phân bố tỉ số truyền cho hệ thống truyền động.

3. Tính toán thiết kế các chi tiết máy:

- Tính toán các bộ truyền hở (đai, xích hoặc bánh răng);

- Tính các bộ truyền trong hộp giảm tốc (bánh răng, trục vít);

- Vẽ sơ đồ lực tác dụng lên các bộ truyền và tính giá trị các lực;

- Tính toán thiết kế trục và then;

- Chọn ổ lăn và nối trục;

- Chọn thân hộp, bu lông và các chi tiết phụ khác;

4. Chọn dầu bôi trơn, bảng dung sai lắp ghép;

5. Mô phỏng chuyển động của bộ truyền (bằng Inventor);

6. Tài liệu tham khảo.

7

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN

Hà Nội, Ngày … Tháng … Năm 2012

Giáo viên hướng dẫn:

8

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

LỜI NÓI ĐẦU

Thiết kế và phát triển những hệ thống truyền động là vấn đề cốt lõi trong cơ

khí. Mặt khác, một nền công nghiệp phát triển không thể thiếu một nền cơ khí hiện

đại. Vì vậy, việc thiết kế và cải tiến những hệ thống truyền động là công việc rất

quan trọng trong công cuộc hiện đại hoá đất nước. Hiểu biết, nắm vững và vận dụng

tốt lý thuyết vào thiết kế các hệ thống truyền động là những yêu cầu rất cần thiết đối

với sinh viên, kỹ sư cơ khí.

Để nắm vững lý thuyết và chuẩn bị tốt trong viểc trở thành một người kỹ sư

trong tương lai. Đồ án môn học thiết kế hệ thống truyền động cơ khí trong ngành cơ

khí là một môn học giúp cho sinh viên ngành cơ khí làm quen với những kỹ năng

thiết kế, tra cứu và sử dụng tài liệu được tốt hơn, vận dụng kiến thức đã học vào việc

thiết kế một hệ thống cụ thể. Ngoài ra môn học này còn giúp sinh viên củng cố kiến

thức của các môn họcđã học trong các môn học như Cơ kỹ thuật, Chi tiết máy, Vẽ kỹ

thuật ; và giúp sinh viên có cái nhìn tổng quan về việc thiết kế cơ khí.

Trong cuộc sống ta có thể bắt gặp hệ thống truyền động ở khắp nơi, có thể nói

nó đóng một vai trò quan trọng trong cuộc sống cũng như sản xuất. Đối với các hệ

thống truyền động thường gặp thì hộp giảm tốc là một bộ phận không thể thiếu - một

trong những bộ phận điển hình mà công việc thiết kế giúp chúng ta làm quen với các

chi tiết cơ bản như bánh răng, ổ lăn,…Thêm vào đó, trong quá trình thực hiện các

sinh viên có thể bổ sung và hoàn thiện kỹ năng vẽ, tính toán Cơ khí, đây là điều rất

cần thiết với một sinh viên cơ khí.

Em chân thành cảm ơn thầy Thạc Sĩ NGUYỄN MẠNH TIẾN, các thầy cô và

các bạn trong khoa cơ khí đã giúp đỡ em rất nhiều trong quá trình thực hiện đồ án.

Với kiến thức còn hạn hẹp, vì vậy thiếu sót là điều không thể tránh khỏi, em rất

mong nhận được ý kiến từ thầy cô và các bạn.

Sinh viên thực hiện:

Nguyễn Đình Thi

9

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

PHẦN I

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

1.1 Công suất cần thiết

Gọi: P là công suất tính toán trên trục máy công tác ( KW )

P

ct

là công suất cần thiết trên trục động cơ ( KW )

ηlà hiệu suất truyền động.

Trong đó : - hệ số đẳng trị.

η

kn

= 0,99 – Hiệu suất khớp nối đàn hồi

η

br

= 0,97 – Hiệu suất bộ truyền bánh răng

η

ol

= 0,99 – Hiệu suất của một cặp ổ lăn

η

x

= 0,95 – Hiệu suất bộ truyền xích ống con lăn.

η = 0,99.0,97

2

.0.99

4

.0,95 = 0,85

Theo đề ta có:

- P = 6.5 (kw) công suất trên thùng trộn;

- t

1

= 28 giây ;

- t

2

= 60 giây;

- t = t

ck

= t

1

+ t

2

= 88 giây;

- T

1

= T ;

- T

2

= 0,85T ;

- N = 42 (v/ph) – số vòng quay trên trục thùng trộn;

- L = 6 (năm) – thời gian phục vụ;

- Quay một chiều, làm việc 2 ca (1 ca làm việc 8 giờ), tải va đập nhẹ.

Thay các số liệu tính toán được vào (1) ta được:

Vậy là ta cần chọn động cơ điện có:

• Kiểm tra điều kiện mở máy:

• Kiểm tra điều kiện quá tải:

10

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

1.2 Chọn động cơ

Ta có: n

lv

= 42 v/phút: - Số vòng quay trên trục thùng trộn;

Chọn: u

x

= 4: - Tỷ số truyền của bộ truyền xích;

u

h

= 16: - Tỷ số truyền hộp giảm tốc bánh răng trụ hai cấp.

Vậy: Tỉ số truyền toàn bộ của hệ thống dẫn động là:

u

t

= u

x

.u

h

= 4.16 = 64

Số vòng quay sơ bộ của động cơ:

n

sb

= n

lv

.u

t

= 42.64 = 2688 (v/ph).

Động cơ phải có : kết hớp các kết quả trên, tra (bảng P1.2) ta tìm được động cơ điện

KD.52-2 (động cơ điện không đồng bộ ba pha) công suất động cơ P

dc

= 7 KW; số vòng quay của

động cơ: n

dc

= 2900 v/ph ( sách tính toán thiết kế hệ dẫn động cơ khí – tập 1; trang 235).

1.3 Công suất động cơ trên các trục

Ta có:

- Công suất trên trục III (trục làm việc) là:

- Công suất trên trục II là :

- Công suất trên trục I (trục dẫn) là:

- Vậy kiểm nghiệm lại công suất trên trục động cơ thực tế là:

Công suất này lớn hơn công suất định mức của động cơ nên không thỏa mãn.

Ta phải chọn loại động cơ: DK.62-2 có công suất P

đc

= 10KW;

số vòng quay: n

đc

= 2930v/ph

1.4 Phân phối tỷ số truyền

Với động cơ đã chọn ta có: n

dc

= 2930 (v/ph); P

dc

= 10 (KW)

Theo công thức tính tỷ số truyền ta có:

Tra bảng 3.1 trang 43 tài liệu * ta chọn tỷ số truyền hộp giảm tốc 2 cấp đồng trục với ta được:

11

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Trong đó: u

1

- Tỷ số truyền của bộ truyền bánh răng trụ cấp nhanh

u

2

- Tỷ số truyền của bộ truyền bánh răng trụ cấp chậm.

Vậy tỷ số truyền của bộ truyền xích:

1.5 Tốc độ quay trên các trục

- Tốc độ quay trên trục I là:

- Tốc độ quay trên trục I là:

- Tốc độ quay trên trục I là:

1.6 Xác định mômen xoắn trên các trục

- Mômen xoắn trên trục động cơ theo công thức :

• Ta có bảng thông số sau:

Trục

Thông số

Động cơ I II III IV

Công suất (kW) 7,647 7,495 7,197 6,911 6,5

Tỷ số truyền u 5,23 3,06 4,35

Số vòng quay (vg/ph) 2930 2930 560 183 42

Momen xoắn (Nmm) 24925 24429 122735 360656 1477976

12

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

PHẦN II

THIẾT KẾ BỘ TRUYỀN XÍCH

2.1 Chọn loại xích:

Công suất trên đĩa xích nhỏ của bộ truyền xích chính là công suất trên trục 3:

P

III

= 6,911(Kw), với số vòng quay đĩa xích nhỏ n

III

=183 (vòng/phút)

Vì số vòng quay thấp, tải trọng va đập nhẹ nên ta chọn loại xích ống con lăn

2.2 Thông số bộ truyền:

Theo bảng 5.4 Tài liệu (*), với u=4,35, chọn số răng đĩa xích nhỏ , do đó số răng đĩa xích

lớn.

Theo công thức (5.3) tài liệu (*), công suất tính toán:

Trong đó: với z

1

= 22, k

z

= 25/22 = 1,136; với n

01

= 200 (vg/ph), k

n

=n

01

/n

III

=200/183,1 =

1,09

Theo công thức (5.4) và bảng 5.6 Tài liệu (*):

Với: k

0

= 1: đường tâm của xích làm với phương nằm ngang 1 góc < 40

0

.

k

a

= 1: khoảng cách trục a=(30÷50)p

c

.

k

đc

= 1: điều chỉnh bằng 1 trong các đĩa xích.

k

đ

= 1,2: tải trọng động va đập nhẹ.

k

c

= 1,25: làm việc 2 ca 1 ngày.

k

bt

= 1,3: môi trường có bụi, chất lương bôi trơn II (đạt yêu cầu).

Theo bảng 5.5 Tài liệu (*) với n

01

= 200 (vng/ph), chọn bộ truyền xích 1 dãy có bước xích

p

c

= 31,75mm thỏa mãn điều kiện bền mòn:

Đồng thời theo bảng (5.8), bước xích p

c

= 31,75mm < p

max

.

Khoảng cách trục a = 40.p

c

= 40.31,75 = 1270mm;

Theo công thức (5.12) tài liệu (*) số mắt xích.

Lấy số mắt xích chẳn x = 142, tính lại khoảng cách trục theo công thức (5.13) tài liệu *

13

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Để xích không chịu lực căng quá lớn, giảm a 1 lượng bằng:

Do đó a = 1262 – 4 = 1258mm

Số lần va đập của xích: Theo (5.14) tài liệu (*)

2.3 Tính kiểm nghiệm xích về độ bền:

Theo (5.15) tài liệu (*):

Với :

- Theo bảng 5.2 tài liệu (*), tải trọng phá hỏng Q=88500N, khối lượng 1m xích q = 3,8kg

- k

đ

= 1,2 (Tải trọng va đập nhẹ, tải trọng mở máy bằng 150% tải trọng làm việc).

- Lực vòng: F

t

= 1000.P/v = 1000.6,911/2,13 = 3244N

- Lực căng do lực li tâm: F

V

= q.v

2

= 3,8.2,13

2

= 17N;

- Lực căng do trọng lượng nhánh xích bị động sinh ra:

- F

0

= 9,81.k

f

.q.a = 9,81.4.3,8.1,251 = 186,5N (Với k

f

=4 khi bộ truyền nằm ngang nghiêng

1 góc <40

0

)

Do đó:

Theo bảng 5.10 với n = 200vg/ph, [s] = 8,5. Vậy s >[s]: bộ truyền xích đảm bảo đủ bền.

2.4 Xác định thông số đĩa xích:

• Đường kính đĩa xích: Theo công thức (5.17) tài liệu (*) và bảng 14.4b:

d

1

= p/sin(π/z

1

) = 31,75/sin(π/22) = 223mm ;

d

2

= p/sin(π/z

2

) = 31,75/sin(π/96) = 970mm.(Đường kính vòng chia)

d

a1

= p[0,5+cotg(π/z

1

)] = 236,7mm;

d

a2

= p[0,5+cotg(π/z

2

)] = 985,7mm (Đường kính vòng đỉnh răng).

d

f1

= d

1

- 2r = 223 – 2.19,05 = 185mm và d

f2

= d

2

- 2r = 970 - 2.19,05 = 932 (với bán kính

đáy r = 0,5025d

1

+ 0,05 = 0,5025.19,05+0,05 = 9,62mm và d

1

=19,05mm bảng 5.2 tài liệu *)

• Kiểm nghiệm độ bền tiếp xúc của đĩa xích theo công thức 5.18 tài liệu *:

Đĩa xích 1:

14

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Với: F

t

= 3242N : lực vòng.

k

r

= 0,45: hệ số ảnh hưởng số răng xích (Với z

1

= 22).

K

đ

= 1,2: hệ số tải trọng động (Tải động, va đập nhẹ)

F

vđ1

= 13.10

-7

n

III

.p

3

.m = 13.10

-7

.183.31,75

3

.1 = 7,61N: lực va đập trên m dãy xích.

E = 2E

1

E

2

/(E

1

+E

2

) = 2,1.10

5

Mpa

A = 262mm

2

: diện tích của bản lề (bảng 5.12 sách (*))

Như vậy dùng thép 45 tôi cải thiện đạt độ rắn HB210 sẽ đạt được ứng suất tiếp xúc cho

phép , đảm bảo được độ bền tiếp xúc cho răng đĩa 1.

Đĩa xích 2:

Với: F

t

= 3242N : lực vòng.

k

r

= 0,15: hệ số ảnh hưởng số răng xích (Với z

2

= 96).

K

đ

= 1,2: hệ số tải trọng động (Tải động, va đập nhẹ)

F

vđ2

= 13.10

-7

n

IV

.p

3

.m = 13.10

-7

.42.31,75

3

.1 = 1,75 N: lực va đập trên m dãy xích.

E = 2E

1

E

2

/(E

1

+E

2

) = 2,1.10

5

Mpa

A = 262mm

2

: diện tích của bản lề (bảng 5.12 sách (*))

Như vậy dùng thép 45 tôi cải thiện đạt độ rắn HB210 sẽ đạt được ứng suất tiếp xúc cho

phép , đảm bảo được độ bền tiếp xúc cho răng đĩa 2.

Xác định lực tác dụng lên trục:

Với k

x

=1,15 hệ số kể đến trọng lượng xích, khi nghiêng 1 góc < 40

0

15

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

2.5 Tính toán và kiểm bền trên Inventor

Vào môi trường lắp ghép Assemble và lấy ra 2 cái trục để làm trục lắp bánh xích. Ta đặt

chúng cách nhau 1258mm (khoảng cách 2 bánh xích).

Khởi động Modull Design Acclerator chọn Design Roller Chains có giao diện như sau:

Vào Chain chọn loại xích Roller chain 20A-1-142 với bước xích là 31,75,khối lượng xích

là 3,7kg/m. Chọn mặt phẳng làm việc cho bộ truyền (Select Chains Mid Plane). Mặt này là mặt

phẳng đối xứng của bộ truyền (mặt giữa), nhập giá trị cho mặt làm việc offset với mặt vừa chọn,

điền vào ô Mid Plane Offset. Chọn xích đơn điền vào ô Number of Chain Strands k = 1.

16

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Tiếp theo là chọn trục làm việc cho từng bánh xích.

17

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Kế bên ô bánh xích là ô vị trí, bấm nút mũi tên hướng xuống sẽ được như hình trên.

Fixed position by coordinates là chọn theo vị trí xác định

Fixed position by selected geometry là chọn vị trí theo đối tượng có sẳn trong assembly

Free sliding position là vị trí trượt tự do ( dùng cho bánh tự do)

Ta chọn cho cả hai bánh xích là Fixed position by selected geometry.

Tiếp theo là chọn thông số cho bánh xích 1: bấm vào Roller Chain Sprocket 1 và chọn số

răng là 22 tại Teeth.

18

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

19

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Chọn thông số cho bánh xích 2: bấm vào Roller Chain Sprocket 2 và chọn số răng là 96 tại

Teeth.

20

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Chuyển qua tab Calculation, nhập thông số cho bộ truyền: công suất tại ô Power P =

6,911Kw; vận tốc Speed n = 183 vòng/phút Efficiency = 0,95.

Sau đó nhấn Calculate, rồi quay lại tab Design trong khung Sprokets chọn cho trục bánh

xích 2: Free sliding position là vị trí trượt tự do.

21

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Chuyển tiếp sang tab Calculation nhấn Calculate rồi Ok. Được kết quả bộ truyền:

22

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Kết quả tính toán như sau:

Chain properties

Chain : ISO 606:2004 - Short-pitch transmission precision roller chains (US)

Chain size designation

Pitch

Number of Chain Links

Number of Chain Strands

Minimum width between inner plates

Maximum Roller Diameter

Maximum pin body diameter

Maximum inner plate depth

Maximum outer or intermediate plate depth

Maximum width over bearing pins

Maximum inner plate width

Maximum outer or intermediate plate width

Chain bearing area

Tensile Strength

Specific Chain Mass

Chain construction factor

23

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Sprocket 1 properties: Toothed sprocket

Type

Number of Teeth

Number of Teeth in Contact

Pitch Diameter

Number of strands

Seating clearance

Tooth width

Tooth side relief

Tooth side radius

Shroud diameter

Sprocket shroud width

Height of tooth above pitch polygon

Roller-seating radius

Tootk-flank radius

Roller-seating angle

Shroud fillet radius

Sprocket tip diameter

Sprocket root diameter

Measuring pin diameter

Measurement over pins

X coordinate

Y coordinate

Span Length

Power Ratio

Power

Torque

Speed

Moment of inertia

Arc of contact

Force on input

Force on output

Axle load

Sprocket 2 properties: Toothed sprocket

24

SVTH: Nguyễn Đình Thi Đ4_CĐT

Đồ án cơ sở thiết kế máy Kkoa Công Nghệ Cơ Khí

Type

Number of Teeth

Number of Teeth in Contact

Pitch Diameter

Number of strands

Seating clearance

Tooth width

Tooth side relief

Tooth side radius

Shroud diameter

Sprocket shroud width

Height of tooth above pitch polygon

Roller-seating radius

Tootk-flank radius

Roller-seating angle

Shroud fillet radius

Sprocket tip diameter

Sprocket root diameter

Measuring pin diameter

Measurement over pins

X coordinate

Y coordinate

Center Distance

Span Length

Power Ratio

Power

Torque

Speed

Moment of inertia

Transmission Ratio

Arc of contact

Force on input

Force on output

Axle load

Working conditions

Power

Torque

Speed

25

SVTH: Nguyễn Đình Thi Đ4_CĐT