Thiết kế hệ dẫn động băng tải hộp giảm tốc bánh răng côn trụ biết lực băng tải, vận tốc băng tải, đường kính tang đề 4 ĐHBKHN

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (263.79 KB, 31 trang )

Lời nói đầu

Tính toán thiết kế hệ dẫn động cơ khí là nội dung không thể thiếu trong chơng trình

đào tạo kỹ s cơ khí. Đồ án môn học Chi Tiết Máy là môn học giúp cho sinh viên có thể hệ

thống hoá lại các kiến thức của các môm học nh: Chi tiết máy, Sức bền vật liệu, Dung sai,

Chế tạo phôi, Vẽ kỹ thuật đồng thời giúp sinh viên làm quen dần với công việc thiết kế

và làm đồ án chuẩn bị cho việc thiết kế đồ án tốt nghiệp sau này.

Hộp giảm tốc là cơ cấu truyền động bằng ăn khớp trực tiếp, có tỷ số truyền không

đổi và đợc dùng để giảm vận tốc góc, tăng mô men xoắn . Với chức năng nh vậy ,ngày nay

hộp giảm tốc đợc sử dụng rộng rãi trong các ngành cơ khí , luyện kim , hoá chất , trong

công nghiệp đóng tàu Trong giới hạn của môn học em đợc giao nhiệm vụ thiết kế hộp

giảm tốc côn trụ . Trong quá trình làm đồ án đợc sự giúp đỡ tận tình của các thầy trong

bộ môn , đặc biệt là thầy Lê Đắc Phong , em đã hoàn thành xong đồ án môn học của mình.

Do đây là lần đầu , với trình độ và thời gian có hạn nên trong quá trình thiết kế không thể

tránh khỏi những sai sót xảy ra , em xin chân thành cảm ơn những ý kiến đóng góp của các

thầy trong bộ môn .

Sinh viên

Nguyễn Hồng Quân

Phần I : tính toán hệ dẫn động

I. Chọn động cơ

A. Xác định công suất cần thiết của động cơ

Công suất làm việc:

5,2

1000

5,0.5000

1000

.

===

vF

N

tg

KW

1

Hiệu suất hệ dẫn động :

Theo sơ đồ đề bài thì : =

m

ổ lăn

.

k

bánh răng

.

khớp nối

.

xích

m : Số cặp ổ lăn (m = 4); k : Số cặp bánh răng (k = 2),Tra bảng 2.3 (tr 94), ta đợc các

hiệu suất:

ol

= 0,99 ( vì ổ lăn đợc che kín),

br

= 0,97 ,

k

=1

x

=0,96( vì bộ truyền để hở)

= 0,99

4

. 0,97

2

.1. 0,96 = 0,867

Công suất cần thiết của động cơ :

77,5

867,0

5,2.2

.2

===

tg

dc

ct

N

N

(kW)

Hệ số truyền đổi :

=

83,0

8

4

8,0

8

3

1.

22

2

1

=+=

ck

ii

t

t

T

T

Công suất tơng đơng N

tđ

đợc xác định bằng công thức:

N

tđ

80,4

867,0

5,2.2.83,0

.2.

===

tg

N

(KW)

B, Xác định tốc độ đồng bộ của động cơ.

Chọn sơ bộ tỉ số truyền của toàn bộ hệ thống là u

sb

.Theo bảng 2.4(tr 21), truyền động

bánh răng côn - trụ hộp giảm tốc 2 cấp, truyền động xích (bộ truyền ngoài):

u

sb

= u

sbh

. u

sbx

= 15.3 = 45

Số vòng quay của trục máy công tác là n

lv

:

n

lv

=

300.14,3

5,0.60000

.

.60000

=

D

v

= 31,85 vg/ph

Trong đó : v : vận tốc xích tải

D: Đờng kính tang

Số vòng quay sơ bộ của động cơ n

sbđc

:

n

sbđc

= n

lv

. u

sb

= 31,85.14.3 = 1338 vg/ph

Chọn số vòng quay sơ bộ của động cơ là n

đb

= 1500 vg/ph.

Động cơ đợc chọn phải thỏa mãn : N

đc

N

ct

, n

đc

n

sb

và

dn

K

mm

T

T

T

T

Ta có : N

tđ

= 4,83 kW ; n

sb

= 1388 vg/ph ;

4,1

1

=

T

Tmm

Theo bảng phụ lục P 1.1 ( trang 234 sách hệ dẫn động cơ khí ). Ta chọn đợc kiểu động cơ

là : K132M4

Các thông số kĩ thuật của động cơ nh sau :

kWN

dc

5,5=

;

phvgn

dc

/.1445=

;

0,2=

dn

k

T

T

Kết luận động cơ K132M4 có kích thớc phù hợp với yêu cầu thiết kế.

2

II. PHÂN PhốI Tỷ Số TRUYềN

Ta đã biết u

sb

= u

sbh

.u

sbx

. Tỷ số truyền chung

36,45

85,31

1445

===

lv

dc

c

n

n

u

Chọn sơ bộ : u

x

= 3 u

hộp

=

12,15

3

36,45

=

;

chnhh

uuu .=

Trong đó : u

nh

: Tỉ số truyền cấp nhanh

u

ch

: Tỉ số truyền cấp chậm

Chọn tỷ số truyền của cặp bánh răng côn là : u

ch

= 3,5

Chọn tỷ số truyền của cặp bánh răng nghiêng : u

ch

= 4

u

x

=

5,3

12,15

= 3,78

Xác định công xuất, momen và số vòng quay trên các trục.

Tính công suất, mô men xoắn, số vòng quay trên các trục của hệ dẫn động.

Công suất, số vòng quay :

N

ct

=5,77 kW ; n

lv

=31,85 vg/ph.

N

I

=N

ct

.

k

.

ol

=5,77.0,99. 0,99 =5,712 KW

n

I

= n

đc

=1445 vg/ph

N

II

=N

I

.

br

.

ol

=5,712. 0,97 . 0,99 = 5,485KW

n

II

=

5,3

1445

=

nh

I

u

n

= 412 vg/ph

N

III

=N

II

.

br

.

ol

=5,485. 0,97 . 0,99 = 5,267KW

n

III

=

4

412

=

ch

u

n

= 103 vg/ph

Mô men xoắn trên các trục:

T

I

= 9,55. 10

6

.

37751

1445

712,5

.10.55,9

6

==

I

I

n

N

N. mm.

T

II

= 9,55. 10

6

.

127140

412

485,5

.10.55,9

6

==

II

II

n

N

N.mm

T

III

= 9,55. 10

6

.

488348

103

267,5

.10.55,9

6

==

III

III

n

N

N. mm.

T

lv

= 9,55. 10

6

.

1730094

85,31

77,5

.10.55,9

6

==

ct

ct

n

N

N. mm.

Ta lập đợc bảng kết quả tính toán sau:

Trục

Thông số

Trục

động cơ

I II III Làm việc

Khớp U

nh

= 3,5 U

ch

= 4 u

x

=3,78

N(kW) 5,5 5,712 5,485 5,267 5,77

n (vg/ph) 1445 1445 413 103 31,85

T(N.mm) 37751 127140 488348 1730094

3

Phần 2 : TíNH TOáN THIếT Kế CHI TIếT MáY

I. tính bộ truyền xích :

Vì trục III kéo 2 xích nh nhau nên chỉ tính toán cho một xích

Các thông số ban đầu :

N=

633,2

2

267,5

2

==

III

N

Kw

u

x

= 3,78

n

3

=103 vg/ph

1. Chọn loại xích :

Vì tải trọng nhỏ , vận tốc thấp nên ta chọn xích con lăn

2. Xác định các thông số của xích và bộ truyền :

_ Chọn số răng đĩa nhỏ theo điều kiện :

Z

1

= 29 - 2.u

x

19 Chọn Z

1

= 25

Do đó số răng đĩa lớn là : Z

2

= u

x

.Z

1

= 3,78.25 = 95 < Z

max

=120

Công suất tính toán :

N

t

=N.k

z

.k

n.

.k

Trong đó : với Z

1

=25 Hệ số răng đĩa dẫn : k

z

= 25/Z

1

= 1

với n

01

=200vg/ph Hệ số số vòng quay : k

n

=n

01

/n

1

=200/103 = 1,94

_Theo công thức (5.3) và bảng 5.6:

k = k

đ

.k

0

.k

a

.k

đc

.k

b

.k

c

Trong đó:

k

0

=1 (đờng nối tâm các đĩa xích làm với phơng nằm ngang một goc < 60)

k

a

=1( chọn a = 40t)

k

đ

=1,3( tải trọng va đập vừa )

k

đc

=1,25 ( không điều chỉnh đợc )

k

c

= 1,25 ( làm việc 2 ca)

k

b

=1,5 ( bôi trơn định kỳ )

k = 1,3.1.1,25.1,25.1,5 = 3,05

Nh vậy :

N

t

= 2,633.1.1,94.3,05 = 15,58 kW

Theo bảng 5.5 với n

01

=200 vg/ph , chọn bộ truyền xích một dãy có bớc xích

t = 31,75 mm , ký hiệu

P31,75 88500 , thoả mản điều kiện bền mòn:

N

t

< [N] = 19,3 kW

đồng thời theo bảng 5.8, t < t

max

_Khoảng các trục sơ bộ :

a = 40.t = 40.31,75 = 1270

Theo công thức 5.12 số mắt xích : X=

( ) ( )

( ) ( )

1,143

1270.14,3.4

75,31.2595

2

9525

5,0

75,31

1270

.2.

4

2

5.0.2

2

2

2

2

1221

=

+

+

+=

+

+

+ t

a

ZZZZ

t

a

Lấy số mắt xích chẵn X = 144

Tính lại khoảng cách trục theo công thức 5.13:

4

a =

( ) ( )

[ ]

+++

2

12

2

2112

.25,05,0.25,0

ZZ

ZZXZZXt

a = 0,25.31,75

( ) ( )

[ ]

=

+++

2

2

14,3

2595

.225955,013225955,0132

1284,76 mm

Để tránh căng xích rút bớt a đi một lợng : a = 0,003a = 3,86 mm

Vậy lấy a = 1281 mm

_Số lần va đập của xích :

i =

19,1

144.15

103.25

.15

.

11

==

X

nZ

< [i] =25 (bảng 5.9)

3. Đờng kính đĩa xích :

d

1

=

( ) ( )

253

25/sin

75,31

/sin

1

==

Z

t

mm

d

2

=

( ) ( )

961

95/sin

75,31

/sin

2

==

Z

t

mm

d

a1

= t[0,5 + cotg(/Z

1

)] = 31,75.[ 0,5 + cotg(/25)] = 267 mm

d

a2

= t[0,5 + cotg(/Z

2

)] = 31,75[ 0,5 + cotg(/75)] = 773 mm

d

f1

= d

1

- 2r = 253 2.9,62 = 233,76 mm

d

f2

= 759 2.9,62 = 739,76 mm

với r = 0,5025d

1

+ 0,05 = 0,5025.19,05 + 0,05 = 9,62 mm và d

1

= 19,05mm (bảng 5.2)

_Lực tác dụng lên trục theo (5.20):

F

r

= k

x

.F

t

= k

x

.6.10

7

.N/(Z

1

.n

3

.t)

(k

x

= 1,5 - đối với bộ truyền nghiêng một góc nhỏ hơn 60

0

)

F

r

= 1,15.6.10

7

2,633/(25.103.31,75) = 2222 N

II. TíNH Bộ TRUYềN BáNH RĂNG TRONG HộP GIảM TốC

A.Tính toán bộ truyền cấp nhanh ( bánh răng côn ).

1.Chọn vật liệu.

Bánh nhỏ : Thép 45 tôi cải thiện đạt độ rắn HB 192 ữ 240 có:

b1

= 750 MPa ;

ch 1

= 450 MPa. Chọn HB

1

= 240 (HB)

Bánh lớn : Thép 45, tôi cải thiện đạt đọ rắn HB 192 240 có:

b2

= 750 Mpa ;

ch 2

= 450 MPa. Chọn HB

2

= 200 (HB)

2. Xác định ứng suất cho phép.

[ ]

( )

HLxHVRHHH

KKZZS

=

lim

;

Chọn sơ bộ Z

R

Z

V

K

xH

= 1

[ ]

HHLHH

SK

=

lim

S

H

: Hệ số an toàn khi tính về tiếp xúc. S

H

=1,1.

limH

: ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở;

limH

= 2.HB + 70

H lim1

= 550 MPa;

H lim2

= 470 MPa;

K

HL

=

H

m

HEHO

NN

với m

H

= 6.

m

H

: Bậc của đờng cong mỏi khi thử về tiếp xúc.

N

HO

: Số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc. Theo (6.5) :

N

HO

= 30. H

4,2

HB

,do đó:

5

N

HO1

= 30.240

2,4

=1,5.10

7

N

HO2

= 30.200

2.4

= 1.10

7

N

HE

: Số chu kì thay đổi ứng suất tơng đơng.

( )

CKiiiiiHE

ttTTtuncN /./.)./.(.60

3

1

=

c: Số lần ăn khớp trong một vòng quay.

T

i

, n

i

, t

i

: Lần lợt là mômen xoắn , số vòng quay và tổng số giờ làm việc ở chế độ i của

bánh răng đang xét.

( )

=

iiiiHE

ttTTtuncN /./.)./.(.60

3

1112

7

2

733

2

10.110.64

8

4

.)8,0(

8

3

141000).5,3/1445.(1.60 =>=

+=

HOHE

NN

Do đó : K

HL2

= 1

Mặt khác: N

HE1

=u. N

HE2

= 3,5.64.10

7

= 224.10

7

> N

HO1

=> K

HL1

= 1

[

H

]

1

=

MPa500

1,1

1.550

=

; [

H

]

2

=

MPa427

1,1

1.470

=

Với bộ truyền bánh răng côn răng răng thẳng chọn [

H

] là giá trị nhỏ trong hai giá trị

trên:

Lấy [

H

] = 427 MPa

Với bộ truyền bánh trụ răng răng nghiêng trị số [

H

] đợc tính theo giá trị nhỏ nhất trong

các giá trị sau:

[ ] [ ] [ ]

( )

MPa

HHH

4632/

21

=+=

[

H

]=1,18[

H

]

2

=1,18.427 = 504 Mpa

Chọn [

H

] = 463 MPa

ứng suất tiếp xúc cho phép khi quá tải của mỗi bánh răng

Bánh 1 : [

H1

]

Max

= 2,8 .

ch1

= 2,8 . 530 = 1484 Mpa

Bánh 2 : [

H2

]

Max

= 2,8 .

ch2

= 2,8 . 340 = 952 Mpa

Vậy ta chọn

[

H

]

Max

= 952 MPa

Tra bảng :

F lim

= 1,8HB;

Hệ số an toàn S

F

= 1,75 - bảng 6.2 (sách tính toán thiết kế T1)

F lim1

= 1,8.240 = 432 Mpa.

F lim2

= 1,8.200 = 360 Mpa.

K

FL

=

F

m

FEFO

NN

với m

F

= 6.

m

F

: Bậc của đờng cong mỏi khi thử về uốn.

N

FO

: Số chu kì thay đổi ứng suất cơ sở khi thử về uốn.

N

FO

= 4.

6

10

vì vật liệu là thép 45,

N

EE

: Số chu kì thay đổi ứng suất tơng đơng.

( )

cki

m

iiiiFE

ttTTtuncN

F

/./.)./.(.60

1

=

c : Số lần ăn khớp trong một vòng quay.

T

i

, n

i

, t

i

: Lần lợt là mômen xoắn , số vòng quay và tổng số giờ làm việc ở chế độ i của

bánh răng đang xét.

6

t

i

= 41000 (giờ) là tổng thời gian làm việc của bộ truyền

6766

2

10.410.4,51

8

4

.)8,0(

8

3

1.41000).5,3/1445.(1.60 =>=

+=

FOFE

NN

Do đó : K

FL2

= 1

Mặt khác: N

FE1

= u. N

FE2

= 3,5.51,4.10

7

= 179,9.10

7

K

FL1

= 1

Do đó theo (6.2a) với bộ truyền quay 1 chiều K

FC

= 1, ta đợc :

[

F

] =

0

Flim

K

FC

.K

FL

/S

F

[

F1

] = 432.1.1 / 1,75 = 247 MPa,

[

F2

] = 360.1.1 / 1,75 = 206 MPa,

ứng suất uốn cho phép khi qúa tải , theo ( 6.14) :

[

F

]

max

= 0,8.

ch

Bánh 1 : [

F1

]

Max

= 0,8 .

ch1

= 0,8 . 530 = 424 MPa

Bánh 2 : [

F2

]

Max

= 0,8 .

ch2

= 0,8 . 340 = 272 MPa

3. Xác định sơ bộ chiều dài côn ngoài :

Theo công thức (6.52a) :

R

e

=

[ ]

[ ]

3

2

1

2

)1(/ 1.

HbebeR

uKKeKTuK

+

Với bộ truyền răng thẳng bằng thép K

R

= 0,5.K

d

= 0,5.100 =50 MPa

Chọn K

be

= 0,25, theo bảng 6.21 , với:

K

be

.u/( 2 - K

be

) = 0,25.3,5/(2 0,25) = 0,5

Trục bánh côn lắp trên ổ đũa, sơ đồ I, HB < 350 tra đợc K

H

= 1,1

Do đó :

R

e

=

mm128]427.5,3.25,0).25,01/[(1,1.3775115,3.50

3

22

=+

Xác định các thông số ăn khớp :

Số răng bánh nhỏ :

d

e1

=

mm

u

R

e

70

15,3

128.2

1

.2

22

=

+

=

+

, tra bảng 6.22 đợc z

p1

= 16

Với HB < 350 , z

1

= 1,6.z

1p

= 1,6.16 = 26

Đờng kính trung bình và mô đun trung bình :

d

m1

= ( 1- 0,5.K

be

)d

e1

= (1- 0,5.0,25).70 = 61,25 mm

m

tm

=d

m1

/z

1

= 61,25/26 = 2,35 mm

Mô đun vòng ngoài , theo (6.56) :

m

te

= m

tm

/(1- 0,5K

be

) = 2,35/(1- 0,5.0,25) = 2,68 mm

Theo bảng 6.8 lấy theo trị số tiêu chuẩn m

te

= 3 mm , do đó :

m

tm

= m

te

.(1 0,5.K

be

) = 3.(1- 0,5.0,25) = 2,625 mm

z

1

= d

m1

/m

tm

= 61,25/2,625 = 23,33. Lấy z

1

=23 răng

Số răng bánh lớn :

z

2

= u.z

1

= 3,5.23 = 80,5 . Lấy z

2

= 81 răng

Tỷ số truyền thực là : u

m

= z

2

/z

1

= 81/23 = 3,52

Góc côn chia:

1

= arctg(z

1

/z

2

) = arctg(23/81) = 15

0

51

2

= 90 -

1

= 90 15,85 = 74,15

0

= 74

0

49

Theo bảng 6.20 ,với z

1

= 23 chọn hệ số dịch chỉnh đều x

1

=0,4 , x

2

= - 0,4

Đờng kính trung bình của bánh nhỏ d

m1

= z

1

.m

tm

=23.2,625 = 60,4 mm

7

Chiều dài côn ngoài :

R

e

= 0,5.m

te

=+

2

2

2

1

zz

0,5.3

=+

22

8123

126 mm

4. Kiểm nghiệm răng về độ bền tiếp xúc :

Theo (6.8)

H

=

mm

mH

HM

udb

uKT

ZZZ

2

1

2

1

85,0

1.2

.

+

(1)

Với bánh răng bằng thép Z

M

=275 MPa

1/3

Theo bảng 6.12 với x

t

= x

1

+ x

2

= 0 , Z

H

= 1,76

Theo (6.59a) Z

=

3/)4(

=

87,03/)70,14( =

trong đó theo (6.60) :

= 1,88 3,2(1/z

1

+ 1/z

2

) = 1,88 3,2(1/23 + 1/81) = 1,70

Theo (6.61) : K

H

= K

H

.K

H

.K

H

Với bánh răng côn thẳng K

H

= 1

Vận tốc vòng :

v = .d

m1

.n

1

/60.1000

= 3,14.60,37.1445/60.1000 = 4,56 m/s

Theo bảng (6.13) dùng cấp chính xác 7 . Theo (6.64) ta có:

H

=

H

.g

0

.v.

32,1152,3/)152,3(37,6056,4.47.006,0/)1(

1

=+=+ uud

m

Trong đó theo bảng (6.15) :

H

=0,006 , theo bảng 6.16 tra đợc g

0

= 47

Theo (6.63):

K

H

=1+

H

.b.d

m1

/(2.T

1

.K

H

.K

H

) = 1 + 11,32.31,5.60,4/(2.37751.1,1.1) = 1,26

trong đó b = K

be

.R

e

= 0,25.126 = 31,5 mm

Do đó K

H

= 1.1,1.1,26 = 1,38

Thay các giá trị vừa tính vào (1) ta có:

H

=

443

52,3.4,60.5,31.85,0

152,3.38,1.37751.2

.87,0.76,1.275

2

2

=

+

MPa > [

H

]

Nh vậy

H

>[

H

] nhng chênh lệch không nhiều , do đó có thể tăng chiều rộng vành răng

: b = 31,5.(

H

/[

H

])

2

= 31,5.(443/427)

2

= 33,9 mm . Lấy b = 35 mm

5. Kiểm nghiệm răng về độ bền uốn : Theo ( 6.65)

F1

=

1

11

85,0

2

mtm

FF

dmb

YYYKT

Với K

be

= 35/126 = 0,27 , tỷ số :

K

be

.u/(2 K

be

) = 0,27.3,52/( 2 0,27) = 0,55 , tra bảng 6.21 ta đợc K

F

=1,12

Theo 6.64 :

uudvg

mFF

/)1(.

10

+=

Trong đó :

F

= 0,016 bảng (6.15)

g

0

= 47 bảng (6.16)

3052,3/)152,3.(6056,4.47.016,0 =+=

F

Do đó :

K

Fv

= 1 +

F

.b.d

m1

/(2.T

1

.K

F

.K

F

)

K

Fv

= 1 + 30.35.60/(2.37751.1,12.1) = 1,74

8

K

F

= 1.1,12.1,74 = 1,95

Với răng thẳng Y

=1

Với

= 1,70 Y

=1/1,70 = 0,58

Số răng tơng đơng :

z

tđ1

= z

1

/cos

1

= 23/0,963 = 24

z

tđ2

= z

2

/cos

2

= 81/0,262 = 309

Với x

1

= 0,4 , x

2

= - 0,4 tra bảng 6.18 ta đợc : Y

F1

= 3,50 , Y

F2

= 3,63

Thay các giá trị vừa tính đợc vào (6.65) :

F1

=

78,63

625,2.60.35.85,0

50,3.58,0.95,1.37751.2

=

MPa < [

F1

]

F2

=

F1

.Y

F2

/Y

F1

= 63,78.3,63/3,5 = 66 MPa < [

F2

]

Nh vậy điều kiện bền uốn đợc đảm bảo .

6. Kiểm nghiệm răng về quá tải :

Theo (6.48) ,với K

qt

= 1,4 :

Hmax

=

H

.

5244,1.443 ==

qt

K

MPa < [

H

]

max

Theo (6.49) :

F1max

=

F1

.K

qt

= 63,78.1,4 = 89,29 MPa < [

F1

]

max

F2max

=

F2

.K

qt

= 66.1,4 = 92,4 MPa < [

F2

]

max

7. Các thông số và kích thớc bộ truyền bánh răng côn :

Chiều dài côn ngoài R

e

= 126 mm

Mô đun vòng ngoài m

te

= 3 mm

Chiều rộng vành răng b = 35 mm

Tỷ số truyền u

m

= 3,52

Góc nghiêng của răng = 0

Số răng bánh răng z

1

=23 , z

2

= 81

Hệ số dịch chỉnh chiều cao x

1

= 0,4 , x

2

= - 0,4

Theo các công thức trong bảng 6.19 tính đợc :

Đờng kính chia ngoài d

e1

= 69 mm , d

e2

= 243mm

Góc côn chia

1

=15

0

51 ,

2

=74

0

49

Chiều cao răng ngoài h

e

=6,6 mm

Chiều cao đầu răng ngoài h

ae1

= 4,1 mm , h

ae2

=1,9 mm

Chiều cao chân răng ngoài h

fe1

= 2,5 mm , h

fe2

= 4,7 mm

Đờng kính đỉnh răng ngoài d

ae1

= 77 mm , d

ae2

= 244 mm

B. Tính bộ truyền bánh răng trụ cấp chậm răng nghiêng

1. Chọn vật liệu : Nh đối với bánh răng côn .

2. Xác định sơ bộ khoảng các trục :

a

w2

= K

a

(u

2

+1)

[ ]

3

1

2

.

baH

HII

u

KT

Với: T

II

: Mômen xoắn trên trục bánh chủ động, N.mm ; T

II

= 126832 Nmm

K

a

: hệ số phụ thuộc vào loại răng .Theo bảng 6.5 : K

a

= 43

Hệ số

ba

= b

w

/a

w

là hệ số chiều rộng bánh răng theo bảng 6.6 do bộ truyền đặt

không đối xứng nên chọn

ba

= 0,3

Theo (6.16 sách hệ dẫn động cơ khí ) :

bd

=

ba

(u

2

+1)/ 2 = 0,3(4+1 )/ 2 = 0,75

9

Tra bảng 6.7 (sách tính toán thiết kế T1) , ta có: K

H

= 1,05

Lấy sơ bộ K

H

= 1,1

Thay số ta định đợc khoảng cách trục :

a

w2

= 43.(4+1).

=

3

2

3,0.4.463

05,1.126832

176 mm

Lấy a

w2

= 180 mm

3. Các thông số ăn khớp:

_Mô đun pháp m = ( 0,01 ữ 0,02 ) a

2

= 1,8ữ 3,6 mm

Theo dãy tiêu chuẩn ta chọn m = 2,5

_Chọn sơ bộ = 10

0

=> cos = 0,9848

=> số răng bánh nhỏ (bánh 3) Z

3

= 2 a

2

. cos/ m(u+1) =

= 2.180.0,9848/ 2,5.(4+1) = 28,36

Ta lấy Z

3

= 28 răng

=> số răng bánh lớn (bánh 4) Z

4

= u.Z

3

= 4.28 = 112

Do vậy tỷ số truyền thực u

m

= Z

4

/ Z

3

= 112/28 = 4

Tính lại : cos = m ( Z

3

+ Z

4

) /( 2 a

2

)

= 2,5.( 28+ 112 )/ 2. 180 = 0,9722

= 13

0

32

Đờng kính vòng chia :

d

3

= d

3

= m . Z

3

/ cos = 2,5 . 28/ 0,9722 = 72 mm

d

4

= d

4

= m . Z

4

/ cos = 2,5 .112 / 0,9722 = 288 mm

Chiều rộng vành răng b

=

ba

. a

2

= 0,3. 180= 54 mm

Lấy b

= 55 mm

Hệ số trùng khớp dọc :

= b

. sin / .m = 55.0,2340/ 3,14 .2,5 = 1,64

thoả mãn điều kiện :

> 1,1.

4. Kiểm nghiệm răng về độ bền tiếp xúc.

Yêu cầu cần phải đảm bảo

H

[

H

]

H

= Z

M

Z

H

Z

2

3

)1.( 2

dub

uKT

mw

mHII

+

Trong đó : - Z

M

: Hệ số xét đến ảnh hởng cơ tính vật liệu;

- Z

H

: Hệ số kể đến hình dạng bề mặt tiếp xúc;

- Z

: Hệ số kể đến sự trùng khớp của răng;

- K

H

: Hệ số tải trọng khi tính về tiếp xúc;

- b

w

: Chiều rộng vành răng.

- d

w

: Đờng kính vòng chia của bánh chủ động;

-T

II

= 126832 Nmm ; b

w

= 55 mm ;

Z

M

= 274 MPa (tra bảng 6.5 ) ;

- Góc prôfin răng bằng góc ăn khớp :

t

=

tw

= arctg(tg/cos) = arctg(tg20

0

/ cos13

0

32) 20

o

10

tg

b

= cos

t

.tg = cos(20

o

).tg(13

0

32)= 0,23

b

= 12

0

57

Z

H

=

tw

b

2sin

cos2

=

)20.2sin(

)'5712cos(.2

0

0

= 1,74

= [1,88 3,2(1/z

3

+ 1/z

4

)]cos

= [1,88 3,2(1/28 + 1/112)].0,9722 = 1,68

Z

=

/1

=

68,1/1

= 0,77

K

H

= K

H

. K

HV

K

H

;

K

H

= 1,05 (Tính ở trên);

Vận tốc bánh dẫn : v =

55,1

60000

412.72.

60000

23

==

nd

w

m/s;

vì v < 4 m/s tra bảng 6.13 (trang 106) chọn cấp chính xác 9

Trị số của hệ số phân bố không đều tải trọng : K

H

= 1,13 ( bảng 6.14).

Theo bảng 6.15 => Trị số của các hệ số kể đến ảnh hởng của sai số ăn khớp

H

=0,002

Tra bảng 6.16 chọn trị số của hệ số kể đến ảnh hởng của sai lệch bớc răng g

o

= 73

Theo công thức 6.42

52,1

4

180

.55,1.73.002,0.

2

===

m

w

oHH

u

a

vg

02,1

13,1.05,1.126832.2

72.55.52,1

1

2

1

3

3

=+=+=

HH

wwH

Hv

KKT

db

K

K

H

= K

H

. K

HV

. K

H

= 1,05.1,02.1,13 = 1,21

Thay số :

H

= 274.1,74.0,77.

2

)72.(4.55

)14.(21,1.126832.2 +

= 426 MPa

Nh vậy

H

< [

H

] = 463 MPa

Vậy điều kiện tiếp xúc đợc đảm bảo .

5. Kiểm nghiệm răng về độ bền uốn.

Yêu cầu

F

[

F

] ; Theo công thức 6.43 (sách tính toán thiết kế T1)

F3

= 2.T

II

K

F

Y

Y

Y

F3

/( b

w

d

w3

.m)

Tính các hệ số :

Theo bảng 6.7 với

bd

= 0,75 (sách TTTK T1), ta có K

F

= 1,12 (sơ đồ 5)

Với v < 2,5 m/s tra bảng 6.14 (sách TTTK T1) cấp chính xác 9 thì K

F

= 1,37.

Tra bảng 6.16 chọn g

o

= 73

Theo bảng 6.15 =>

F

=0,006

=>

55,4

4

180

55,1.73.006,0.

2

1FF

===

m

w

o

u

a

vg

05,1

37,1.12,1.126832.2

72.55.55,4

1

2

.

1

3

3F

=+=+=

FF

FV

KKT

db

K

K

F

= .K

F

.K

F

.K

FV

= 1,12.1,37.1,05 = 1,61

11

Với

= 1,68 Y

= 1/

= 1/1,68 = 0,60

= 13

0

32

Y

= 1 - /140

0

= 1 13

32/140

0

= 0,90

Số răng tơng đơng:

Z

tđ3

= Z

3

/cos

3

= 28 /(0,9722)

3

= 30,47

Z

tđ4

= Z

4

/cos

3

= 112/(0,9722)

3

= 121,88

Với Z

tđ3

= 30,47 , Z

tđ4

= 121,88 và hệ số dịch chỉnh x

1

=0 , x

2

= 0

tra bảng 6.18 trang 109 thì ta có Y

F3

= 3,8 , Y

F4

= 3,60;

ứng suất uốn :

F3

= 2.126832.1,61.0,6.0,90.3,8 / (55.72.2,5) = 84,65 MPa;

F4

=

F3

. Y

F4

/ Y

F3

=84,65.3,60/3,8 = 80,19 MPa;

Ta thấy độ bền uốn đợc thoả mãn

vì

F3

< [

F3

] =252 MPa,

F4

< [

F4

] = 236,5 MPa;

5. Kiểm nghiệm răng về quá tải.

K

qt

= T

max

/ T = 1,4.

H4

max

=

H

.

5044,1.426 ==

qt

K

MPa < [

H3

]

max

= 1260 MPa;

F3max

=

F3

. K

qt

=84,65.1,4 = 118,51 MPa ;

F4 max

=

F4

. K

qt

=80,19. 1,4 = 112,26 MPa

vì

F3max

< [

F3

]

max

= 464 MPa,

F4max

< [

F4

]

max

= 360 MPa

nên răng thoả mãn về điều kiện quá tải.

Kết luận : Bộ truyền cấp chậm làm việc an toàn.

6.Các thông số và kích thớc của bộ truyền :

Khoảng các trục a

w2

= 180 mm

Mô đun pháp m = 2,5

Chiều rộng vành răng b

w

= 55 mm

Tỷ số truyền u

m

= 4

Góc nghiêng của răng =13

0

32

Số răng bánh răng z

3

= 28 , z

4

= 112

Hệ số dịch chỉnh x

3

= 0 , x

4

= 0

Theo các công thức trong bảng 6.11 ta tính đợc :

Đờng kính vòng chia d

3

= 72 mm , d

4

= 288 mm

Đờng kính đinh răng d

a3

=77 mm , d

a4

= 293 mm

Đờng kính đáy răng d

f3

=65,75 mm , d

f4

= 281,75 mm

Kiểm tra điều kiện bôi trơn của hộp giảm tốc:

Điều kiện bôi trơn:

-d

a2

: Đờng kính của bánh bị dẫn của bộ truyền cấp nhanh.

-d

a4

: Đờng kính của bánh bị dẫn của bộ truyền cấp chậm.

d

a4

=293 mm; d

a2

= 244 mm

c = (293 244) /2 = 24,5 mm < d

a4

/6 = 48 mm

Vậy bộ truyền thoả mãn điều kiện bôi trơn

12

Phần i II : thiết kế trục

A. Chọn khớp nối

- Loại nối trục đàn hồi .

- Tại trục I có mômem xoắn T

I

= 37751 (N.mm)

- Tra bảng 16.10a kích thớc cơ bản của nối trục vòng đàn hồi đợc tra theo mômem

xoắn

T = 63 (N.m) d = 25 (mm) D = 100 (mm)

d

m

= 50 (mm) L = 124 (mm) l = 60 (mm)

d

1

= 45 (mm) D

o

= 71 (mm) Z = 6

n

max

= 5700 B= 4 B

1

= 28

l

1

= 21(mm) D

3

= 20 (mm) l

2

= 20(mm)

Bảng 16.10b kích thớc cơ bản của vòng đàn hồi

T = 63 (N.m)

d

o

= 10 (mm) d

1

= M8 D

2

=15 (mm)

l = 42 (mm) l

1

= 20 (mm) l

2

= 10 (mm)

l

3

= 15 (mm) h = 1,5

B. Thiết kế trục

Số liệu cho tr ớc:

Công suất trên trục vào của hộp giảm tốc: N = 5,5 KW

Số vòng quay n

1

= 1445 v/ph

Tỷ số truyền u

nh

= 3,5 , u

ch

= 4,0

Chiều rộng vành răng b

1

= b

2

= 35 mm ; b

3

= 60 ,b

4

= 55 mm

Góc nghiêng của cặp bánh răng =13,5

0

Chọn vật liệu chế tạo bằng thép C45, tôi có

b

= 750Mpa , ứng suất xoắn cho phép

[]= 12 20 Mpa

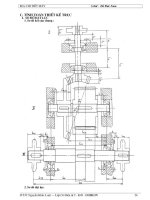

1. Sơ đồ đặt lực nh hình vẽ :

Z

F

x

Y

X

F

t3

F

a3

F

r3

F

r4

F

r1

F

a3

13

F

t4

F

r1

` F

t 2

F

k

F

t1

F

r 2

F

a2

F

x

2. Xác định sơ bộ đờng kính trục.

Theo ct 10.9 đờng kính trục thứ k với k =1 3;

[ ]

3

2,0

k

k

T

d =

(mm)

[ ]

MPa

mNT

14

.37751

1

=

=

=>

23

14.2,0

37751

3

1

==d

(mm)

Chọn d

1

= 25, tra bảng 10.2 , ta có chiều chiều rộng ổ lăn b

0

= 19 mm.

[ ]

MPa

mNT

20

.126832'

2

=

=

=>

32

20.2,0

126832

3

2

==d

(mm)

Chọn d

2

= 35 ,tra bảng 10.2, ta có chiều rộng ổ lăn b

0

= 21 mm.

[ ]

MPa

mNT

20

.523957

3

=

=

=>

5,50

20.2,0

523957

3

3

==d

(mm)

Chọn d

3

= 55, tra bảng 10.2, ta đợc chiều rộng ổ lăn b

0

= 29 mm.

3. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực.

Chọn Khoảng cách mặt cạnh của chi tiết quay đến thành trong của hộp : K

1

= 10 (mm)

Khoảng cách mặt cạnh ổ đến thành trong của hộp K

2

= 8,5(mm)

Khoảng cách từ mặt cạnh chi tiết quay đến lắp ổ : K

3

= 10 (mm)

Chiều cao lắp ổ và đầu bu lông : h = 20 (mm).

Chiều dài mayơ đĩa xích , bánh răng ,nối trục :

Chiều dài may ơ khớp nối l

m12

= 50 (mm).

Chiều dài may ơ bánh côn nhỏ l

m13

= 35 (mm).

Chiều dài may ơ bánh côn lớn l

m22

= 45 (mm).

Chiều dài may ơ bánh răng nghiêng nhỏ l

m23

= 60 (mm).

Chiều dài may ơ bánh răng nghiêng lớn l

m32

= 77 (mm).

Chiều dài may ơ đĩa xích l

m33

= 60 (mm)

Khoảng cách l trên trục :

Trục vào :

14

l

11

= 3d

1

= 75 mm

l

12

= l

m12

/2 + h + k

3

+ b

0

/2 = 65 mm

l

13

= l

11

+ b

0

/2 + k

1

+ k

2

+ l

m13

- (b

13

/2)cosδ

1

= 121 mm

Trôc trung gian:

l

21

= l

m22

+l

m23

+ b

0

+ 3k

1

+ 2k

2

= 166 mm

l

22

= 0,5(l

m22

+ b

0

) + k

1

+k

2

= 52 mm

l

23

= l

22

+ 0,5( l

m22

+ b

13

cosδ

2

) = 111 mm

Trôc ra :

l

31

= b

0

+ l

0

+ l

m33

+ 2k

1

+ 2k

2

= 185 mm

l

33

= 0,5(b

0

+ l

m33

) + k

1

+ k

2

+ l

0

= 117 mm

l

34

= l

31

+ 0,5(b

0

+ l

m34

) + h = 271 mm

l

32

= 0,5(b

0

+ l

m32

) + k

3

+ h = 86 mm

S¬ ®å (s¬ bé) kho¶ng c¸ch cña hép gi¶m tèc:

15

4. Tính các lực tác dụng lên các bộ truyền:

Các thành phần lực trong thiết kế đợc biểu diễn nh hình vẽ phần trên.

a) Lực tác dụng của khớp nối: F

K

= (0,2 ữ 0,3) F

r

; F

r

= 2T

I

/D

0

Tra bảng 16.10a ta chọn D

0

= 71 mm.

319

71

37751.2).3,0 2,0(

==

k

F

(N).

Lực tác dụng khi ăn khớp trong các bộ truyền đợc chia làm ba thành phần:

F

t

: Lực vòng; F

r

: Lực hớng tâm; F

a

: Lực dọc trục;

Trong đó:

b) Lực tác dụng lên bánh răng côn :

F

t1

=

1258

60

37751.2

2

1

==

m

I

d

T

N = F

t 2

F

r1

= F

t1

.tg(20

0

).cos

1

=1258.0,3639.0,9619 = 440 N = F

a 2

F

a1

= F

t1

.tg(20

0

).sin

1

= 1258.0,3639.0,2731 = 125 N = F

r 2

c) Lực tác dụng lên bánh răng nghiêng :

F

t3

=

3523

72

126832.2

2

3

==

d

T

II

N = F

t 4

;

F

r3

=

1319

'3213cos

20.3523

.

3

==

o

o

tt

tg

Cos

tgF

N = F

r4

;

F

a3

=F

t3

.tg=3523.tg13

0

32 = 848 N = F

a4

I. Xác định đờng kính của trục vào của hộp giảm tốc:

1. Tính các phản lực R (chỉ số chỉ thứ tự đầu ổ, trục, phơng) và vẽ biểu đồ mômen.

Chiếu các lực theo trục oy :

=+=

=+=

02/

0

111111131

1

10111

mavro

vvr

dFlRlFM

FRFY

Thay số vào ta có :

==

=+=

02/60.12575.121.440

0125

11

1

1011

vo

vv

RM

FRY

Giải hệ này ta đợc R

y11

= 660 N R

v10

= 535 N

Theo trục ox:

=+=

=+=

0

0

131111112

1

11101

lFlRlFM

FRRFX

txko

kxxt

Thay số vào ta có :

=+=

=+=

0121.125875.65.319

03191258

11

1

1110

xo

xx

RM

RRX

Giải hệ nầy ta đợc R

x11

= 2306 N , R

x10

= 1367 N

Đờng kính các đoạn trục lấy theo đờng kính trục sơ bộ :

Với đờng kính trục động cơ d

đc

= 32 mm

Chọn đờng kính đầu vào của hộp giảm tốc d

v

= 0,8.d

đc

= 0,9.32 = 28 mm

Đờng kính ngõng trục chỗ lắp với ổ lăn d

10

= 30 mm

Đờng kính của đoạn trục giữa hai ổ lăn d

11

= 35 mm

16

Để phù hợp với đờng kính trục động cơ ta lấy đờng kính trục tại chỗ lắp bánh răng

d

12

= 25mm

2. Chọn then và tính mối ghép then

Với đờng kính trục lắp then d = 25 mm ,ta chọn then bằng ,có các kích thớc nh sau :

b = 8 mm , h = 7 mm

t

1

=4 mm ,

Chiều dài then tại tiết diện d

1

: l

t1

= 0,9 .l

m12

= 32 mm

Chiều dài then tại tiết diện d

2

: l

t2

= 0,9.l

m13

= 45 mm

a) Kiểm nghiệm độ bền dập của then :

Theo (9.1) :

5,30

)47.(32.25

37751.2

).(.

.2

11

1

=

=

=

thld

T

t

I

d

MPa

4,22

)47.(45.25

37751.2

).(.

.2

12

2

=

=

=

thld

T

t

d

MPa

Với tải trọng va đập nhẹ , dạng lắp cố định ,tra bảng 9.5 ta có ứng suất dập cho phép của

then : [] = 50 MPa

nh vậy

d

< [] đối với cả hai then.

b) Kiểm nghiệm độ bền cắt của then :

Theo ( 9.2) :

8,11

8.32.25

37751.2

.2

1

1

===

bld

T

t

I

c

MPa

4,8

8.45.25

37751.2

.2

2

2

===

bld

T

t

c

MPa

Với tải trọng va đập nhẹ [] = 90 MPa

Nh vậy : < [] đối với cả hai then.

Kết luận : mối ghép then thoả mãn cả điều kiện dập và điều kiện cắt ,do đó then làm việc

đủ bền .

II. Xác định đờng kính trục trung gian của hộp giảm tốc

1. Tính các phản lực R (chỉ số chỉ thứ tự đầu ổ, trục, phơng) và vẽ biểu đồ mômen :

Chiếu các lực theo trục oy:

.

0

2

.

2

0

2

.2233

3

32222121

1

212320

=++=

=++=

m

ar

w

aryo

yrry

d

FlF

d

FlFlRM

RFFRY

Thay số ta có : :

=++=

=++=

01 06.440111.137734.108052.125166.

01251377

21

1

2120

yo

yy

RM

RRY

Giảihệ này ta đợc :R

y21

= 942 N , R

y20

= 310 N

Chiếu các lực theo trục ox:

=+=

=++=

0

0

2121233222

1

212032

lRlFlFM

RRFFX

xtto

xxtt

Thay số ta có :

17

=+=

=++=

0166.111.362452.1258

036241258

21

1

2120

xo

xx

RM

RRX

Giải hệ ta đợc : R

x21

= 2810 N , R

x20

= 2072 N

Theo ct 10.15 tính mômen uốn tổng tại các tiết diện trên trục :

22

yjxjj

MMM +=

Theo ct 10.16 tính mômen tơng đơng tại các tiết diện trên trục :

22

75,0

jjtdj

TMM +=

Tổng mô men uốn tại tiết diện I-I :

12274662450105672

22

=+=

II

M

Nmm

Mô men tơng đơng tại tiết diện I-I :

164716126832.75,0122746

22

,

=+=

IItd

M

Nmm

Đờng kính trục tại tiết diện I-I :

d

21

[ ]

05,32

50.1,0

164716

.1,0

3

3

,

==

IItd

M

mm

Lấy theo tiêu chuẩn : d

21

= 35 mm.

Tổng mô men uốn tại tiết diện II-II :

17811088530154550

22

=+=

IIII

M

Nmm

Mô men tơng đơng tại tiết diện I-I :

209256126832.75,0178110

22

,

=+=

IIIItd

M

Nmm

Đờng kính trục tại tiết diện II-II :

d

22

[ ]

7,34

50.1,0

209256

.1,0

3

3

,

==

IIIItd

M

mm

Lấy theo tiêu chuẩn : d

22

= 35 mm

Tiết diện trục đi qua ổ lăn chọn tiêu chuẩn (ngõng trục) d

20

= 30 mm

Tiết diện vai trục d

= 40 mm

2. Kiểm nghiệm trục về độ bền mỏi:

Kết cấu trục thiết kế đợc phải thoả mãn điều kiện:

[ ]

ssssss +=

22

/.

(1)

Trong đó: [s] hệ số an toàn cho phép, [s] = 1,5 2,5

khi cần tăng độ cứng thì [s] = 2,5 3.

s

, s

- hệ số an toàn chỉ xét riêng cho trờng hợp ứng suất pháp hoặc ứng suất tiếp, đợc tính

theo công thức sau đây:

ma

k

s

.

1

+

=

;

ma

k

s

.

1

+

=

(2)

trong đó :

-1

,

-1

: giới hạn mỏi uốn và xoắn ứng với chu kì đối xứng

Vật liệu là thép 45 nên

-1

= 0,43

b

,

-1

= 0,25

b

18

a

,

a

,

m

,

m

là biên độ và trị số trung bình của ứng suất pháp và ứng suất tiếp tại

tiết diện xét.

Xác định các thành phần trong công thức:

Tra bảng 10.5 trục làm bằng thép C45 ; tôi có

b

= 750 MPa

-1

= 0,43

b

= 0,43.750 = 322,5 MPa

-1

= 0,25

b

=0,25.750 = 187,5 MPa

Hệ số tập trung ứng suất thực tế :

Với

b

= 750 MPa rãnh then đợc cắt bằng dao phay ngón , tra bảng 10.12 ta đợc :

k

= 1,79 , k

= 1,90

Hệ số kich thớc :

Với d = 35 mm , vật liệu trục là thép các bon ,tra bảng 10.10 :

= 0,86 ,

= 0,79

Hệ số ảnh hởng của kích thớc trung bình : với thép các bon :

= 0,1 ,

= 0,05

Trục đợc màI do đó hệ số tập trung ứng suất do bề mặt không nhẵn : k

= k

= 1

Trục không đợc tăng bền do đó = 1

ứng suất uốn đợc coi nh thay đổi theo chu kỳ đối xứng ,do đó :

m

= 0 ,

a

=

max

= M/W

W: mô men cản uốn ,giá trị tính theo công thức trong bảng 10.6

W =

d

tdtb

d

.2

)(.

32

.

2

11

3

+

ứng suất xoắn đợc coi nh thay đổi theo chu kỳ mạch động ( khi trục quay 1 chiều ):

a

=

m

= 0,5.

max

= 0,5.T/W

0

W

0

: mô men cản xoắn , giá trị tính theo công thức trong bảng 10.6

W

0

=

d

tdtb

d

.2

)(.

16

.

2

11

3

+

trong đó :b, t

1

tra bảng 9.1a theo d

Tại hai tiết diện I-I và II-II trục bị yếu do dãnh then , ta kiểm nghiệm tại hai tiết diện đó .

Tại tiết diện I-I :

ứng suất uốn :

a

=

max

= M

I-I

/W

1

= 122746/3566 = 34 MPa

ứng suất tiếp :

a

=

m

= 0,5.T

II

/W

01

= 0,5.126832/7735 = 8,2 MPa

Thay các giá trị tìm đợc vào (2) ta đợc :

2,4

34.

86,0.1

90,1

5,322

==

s

,

8,9

2,8.05,02,8.

79,0.1

79,1

5,187

=

+

=

s

Thay s

và s

vào (1) ta có :

86,3

8,92,4

8,9.2,4

22

=

+

=s

> [s]

Tại tiết diện II-II

ứng suất uốn :

a

=

max

= M

II-II

/W

2

= 178110/3566 = 49,9 MPa

19

ng suất tiếp :

a

=

m

= 0,5.T

II

/W

02

= 0,5.126832/7735 = 8,2 MPa

Thay vào (2) ta có :

9,2

.9,49.

86,0.1

90,1

5,322

==

s

,

8,9

2,8.05,02,8

79,0.1

79,1

5,187

=

+

=

s

Thay s

và s

vào (1) ta có :

8,2

8,99,2

8,9.9,2

22

=

+

=s

> [s]

Vì hệ số an toàn của trục khá lớn cho nên không cần tính toán trục về độ cứng .

Nh vậy trục thoả mãn về độ bền mỏi .

3. Kiểm nghiệm trục về độ bền tĩnh.

Điều kiện trục thoả mãn về độ bền tĩnh là:

[ ]

+=

22

.3

td

.

Trong đó : =M

max

/(0,1.d

3

) = 177583/(0,1.35

3

) = 41,42 MPa.

= T

max

/(0,2.d

3

) = 126832/(0,2.35

3

) = 14,79 MPa.

[] = 0,8.

ch

= 0,8.450 = 360 MPa;

Thay số ta đợc:

[ ]

MPaMPa

td

3607,4879,14.342,41

22

=<=+=

Trục thoả mãn độ bền tĩnh.

4. Chọn then và tính mối ghép then

Với đờng kính trục lắp then d = 35 mm ,ta chọn then bằng ,có các kích thớc nh sau :

b = 10 mm , h = 8 mm

t

1

=5 mm ,

Chiều dài then tại tiết diện d

1

: l

t1

= 0,9 .l

m22

= 40 mm

Chiều dài then tại tiết diện d

2

: l

t2

= 0,9.l

m23

= 50 mm

a) Kiểm nghiệm độ bền dập của then :

Theo (9.1) :

39,60

)58.(40.35

126832.2

).(.

.2

11

1

=

=

=

thld

T

t

d

MPa

3,48

)58.(50.35

126832.2

).(.

.2

12

2

=

=

=

thld

T

t

d

MPa

Với tải trọng va đập nhẹ , dạng lắp cố định ,tra bảng 9.5 ta có ứng suất dập cho phép của

then : [] = 100 MPa

nh vậy

d

< [] đối với cả hai then.

b) Kiểm nghiệm độ bền cắt của then :

Theo ( 9.2) :

18

10.40.35

126832.2

.2

1

1

===

bld

T

t

c

MPa

5,14

10.50.35

126832.2

.2

2

2

===

bld

T

t

c

MPa

Với tải trọng va đập nhẹ [] = 90 MPa

Nh vậy : < [] đối với cả hai then.

Kết luận : mối ghép then thoả mãn cả điều kiện dập và điều kiện cắt ,do đó then làm việc

đủ bền .

20

III. Xác định đờng kính trục ra của hộp giảm tốc:

1. Tính các phản lực R (chỉ số chỉ thứ tự đầu ổ, trục, phơng) và vẽ biểu đồ mômen.

Chiếu các lực theo trục oy :

=++=

=+=

0

2

02

32343131334

4

4

1

30314

lFlFlRlF

d

FM

RRFFY

xxyrao

yyxr

Thay số vào ta có :

=++=

=+=

0222286271.2222185117.1319

2

288

848

02222.21319

31

1

3031

yo

yy

RM

RRY

Giải hệ này ta đợc R

y31

= 2396 N R

v30

= 3367 N

Theo trục ox:

==

==

0

0

3131334

1

30314

lRlFM

RRFX

xto

xxt

Thay số vào ta có :

==

==

0185117.3523

03523

31

1

3031

xo

xx

RM

RRX

Giải hệ nầy ta đợc R

x31

= 2228 N , R

x30

= 1295 N

Đờng kính các đoạn trục lấy theo đờng kính trục sơ bộ :

Đờng kính trục chỗ lắp bánh răng : d

33

= 55 mm

Đờng kính đoạn trục giữa bánh răng và ổ lăn : d = 63 mm

Đờng kính ngõng trục chỗ lắp với ổ lăn d

30

= 50 mm

Đờng kính trục chỗ lắp đĩa xích d

32

= d

34

= 45 mm

2. Chọn then và tính mối ghép then

Với đờng kính trục lắp then d

33

= 55 mm ,ta chọn then bằng ,có các kích thớc nh sau :

b = 16 mm , h = 10 mm

t

1

=6 mm ,

Với đờng kính trục lắp then d

32

= 45 mm ,ta chọn then bằng ,có các kích thớc nh sau :

b = 14 mm , h = 9 mm

t

1

= 5,5 mm ,

Chiều dài then tại tiết diện lắp bánh răng : l

t1

= 0,9 .l

m33

= 70 mm

Chiều dài then tại tiết diện lắp đĩa xích : l

t2

= 0,9.l

m32

= 63 mm

a) Kiểm nghiệm độ bền dập của then :

Theo (9.1) :

7,90

)69.(70.55

523957.2

).(.

.2

11

1

=

=

=

thld

T

t

III

d

MPa

100

)5,59.(63.45

523957.2

).(.

.2

12

2

=

=

=

thld

T

t

III

d

MPa

Với tải trọng va đập nhẹ , dạng lắp cố định ,tra bảng 9.5 ta có ứng suất dập cho phép của

then : [] = 100 MPa

nh vậy

d

< [] .

b) Kiểm nghiệm độ bền cắt của then :

Theo ( 9.2) :

17

16.70.55

523957.2

.2

1

1

===

bld

T

t

III

c

MPa

21

4,26

14.63.45

523957.2

.2

2

2

===

bld

T

t

c

MPa

Với tải trọng va đập nhẹ [] = 90 MPa

Nh vậy : < [] đối với cả hai then.

Kết luận : mối ghép then thoả mãn cả điều kiện dập và điều kiện cắt ,do đó then làm việc

đủ bền .

22

23

PhÇn IV : chän vµ tÝnh to¸n æ l¨n

24

I . Chọn và tính chính xác ổ lăn cho trục trung gian

1. Chọn loại ổ

Tải trọng hớng tâm ở hai ổ :

F

r0

=

2200372200

222

20

2

20

=+=+

yx

RR

N

F

r1

=

286012312581

222

21

2

21

=+=+

yx

RR

N

Tổng lực dọc trục : F

at

= F

a2

+ F

a3

= 848 440 = 408 N khá nhỏ so với lực hớng tâm,

nhng do tải trọng khá lớn và yêu cầu nâng cao độ cứng nên ta chọn ổ đũa côn và bố trí các

ổ nh hình vẽ :

F

a2

F

r0

F

s0

F

s1

F

r1

0 F

a3

1

Với đờng kính các ngõng trục 0 và 1 là d = 30 mm , theo bảng P2.11,Phụ lục : Chọn sơ bộ

ổ cỡ trung ký hiệu 7306 có C = 40 kN , C

0

= 29,9 kN , góc tiếp xúc = 13,5

0

2 . Tính kỉêm nghiệm khả năng tải động của ổ :

Theo bảng 11.4 , với ổ đũa đỡ chặn : e = 1,5.tg = 1,5.tg(13,5

0

) = 0,36.

Theo (11.7) lực dọc trục do lực hớng tâm sinh ra trên ổ :

F

s0

= 0,83.e.F

r 0

= 0,83.0,36.2043 = 657 N

F

s1

= 0,83.e.F

r 1

= 0,83.0,36.3013 = 855 N

Theo bảng 11.5 với sơ đồ bố trí đã chọn ta có :

F

a0

= F

s1

F

at

= 855 ( 440 848) =1263 N > F

s0

do đó F

a0

= F

a0

=1263 N

F

a1

= F

s0

+ F

at

= 657 +( 440 848 ) = 249 < F

s1

do đó F

a1

= F

s1

= 855 N

_ Xác định X và Y:

xét tỷ số : F

â0

/VF

r0

= 1263/(1.2200) = 0,574 > e

do đó theo bảng 11.4 ta có : X

0

= 0,4 , Y

0

= 0,4.cotg = 0,4.cotg13,5

0

= 1,66

xét tỷ số : F

â1

/VF

r1

= 855/(1.2860) = 0,298 < e

do đó X

1

= 1 , Y

1

= 0

_Tải trọng quy ớc trên các ổ 0 và 1 :

Theo công thức 11.3 : Q

i

= (XVF

ri

+ YF

ai

)K

t

.K

đ

Trong đó : F

a

, F

r

-tải trọng dọc trục và hớng tâm tại các ổ 0 và 1

V- hệ số kể đến vòng nào quay , ở đây vòng trong quay nên V = 1 .

K

t

hệ số kể đến ảnh hởng của nhiệt độ , lấy K

t

= 1 (vì t

0

< 100)

25