TÍNH TOÁN CƠ CẤU NÂNG

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.17 MB, 83 trang )

GVHD: ThS NGUYỄN QUANG HUY

MỤC LỤC

CHƯƠNG I: MỞ ĐẦU............................................................................................4

1. Đặt vấn đề............................................................................................................. 4

2. Khái quát chung về các thiết bị nâng hạ............................................................5

2.1. Thiết bị nâng ha................................................................................................5

2.2. Phân loai cần trục.............................................................................................5

2.3. Chế độ làm việc của hệ truyền động máy nâng - vận chuyển.........................8

2.4. Các hệ truyền động dùng trong các máy nâng vận chuyển.............................9

3. Yêu cầu thiết kế..................................................................................................10

CHƯƠNG II: TÍNH TOÁN CƠ CẤU NÂNG.....................................................12

1. Thông số đầu vào...............................................................................................12

2. Chọn sơ đồ xe tời...............................................................................................12

3. Chọn dây cáp......................................................................................................12

4. Tính tang và ròng rọc........................................................................................13

4.1. Tính đường kính tang và ròng rọc.................................................................14

4.2. Tính chiều dài tang.........................................................................................14

4.3. Bề dày tang.....................................................................................................15

4.4. Kiểm nghiệm sức bền tang............................................................................16

4.5. Tính các bộ phận khác của tang.....................................................................16

5. Tính chọn móc....................................................................................................23

5.1. Chọn móc.......................................................................................................23

5.2. Ổ lăn chặn......................................................................................................24

5.3. Ổ lăn đặt ròng rọc..........................................................................................25

6. Tính chọn động cơ điện.....................................................................................26

6.1. Chọn động cơ điện.........................................................................................26

6.2. Tính các tỉ số truyền, momen và công suất trên các trục..............................27

7. Tính chọn khớp nối............................................................................................28

8. Tính chọn phanh................................................................................................29

9. Tính bộ truyền ngoài.........................................................................................30

9.1. Chọn vật liệu..................................................................................................30

1

GVHD: ThS NGUYỄN QUANG HUY

9.2. Định ứng suất cho phép.................................................................................30

9.3. Tính các thông số của bộ truyền....................................................................31

10. Tính kết cấu khung xe tời................................................................................33

10.1. Tính chọn các kích thước của khung xe tời.................................................33

10.2. Tính tiết diện khung xe tời...........................................................................34

CHƯƠNG III: TÍNH TOÁN CƠ CẤU DI CHUYỂN XE LĂN.........................37

1. Thông số đầu vào...............................................................................................37

2. Sơ đồ cơ cấu.......................................................................................................37

3. Chọn bánh xe và ray..........................................................................................37

4. Tính chọn động cơ điện.....................................................................................37

5. Tính các tỉ số truyền, momen và công suất trên các trục................................40

5.1. Tỉ số truyền chung.........................................................................................40

5.2. Số vòng quay trên các trục.............................................................................41

5.3. Momen trên các trục......................................................................................41

6. Tính chọn khớp nối............................................................................................41

7. Tính chọn phanh................................................................................................42

7.1. Chọn phanh....................................................................................................42

7.2. Kiểm tra về lực bám.......................................................................................43

8. Tính bộ truyền bánh răng ngoài.......................................................................44

8.1. Chọn vật liệu..................................................................................................44

8.2. Định ứng suất cho phép.................................................................................44

8.3. Tính các thông số của bộ truyền ngoài..........................................................45

8.4. Kiểm nghiệm răng về độ bền uốn..................................................................46

9. Tính chọn ổ lăn..................................................................................................48

9.1. Chọn kích thước ổ lăn....................................................................................48

9.2. Chọn ổ lăn......................................................................................................49

10. Kiểm nghiệm trục bánh xe..............................................................................49

CHƯƠNG IV: TÍNH TOÁN THIẾT KẾ KHUNG CỔNG TRỤC....................51

1. Kích thước cổng.................................................................................................51

2. Tính tiết diện các dầm.......................................................................................53

2.1. Tiết diện dầm chính:......................................................................................53

2.2. Các tiết diện khác...........................................................................................55

2

GVHD: ThS NGUYỄN QUANG HUY

3. Tính cơ cấu di chuyển cổng trục.......................................................................55

Thông số đầu vào.................................................................................................55

Sơ đồ cơ cấu.........................................................................................................56

Chọn bánh xe và ray............................................................................................56

Tính chọn động cơ điện.......................................................................................56

Tính các tỉ số truyền, momen và công suất trên các trục....................................58

Tính chọn khớp nối..............................................................................................59

Tính chọn phanh...................................................................................................60

Tính bộ truyền bánh răng ngoài...........................................................................62

3.2. Kiểm nghiệm ổ lăn.........................................................................................66

3.3. Kiểm nghiệm trục bánh xe.............................................................................67

Tính đường kính bulông tai các mặt bích............................................................69

Tính đường kính bulông kẹp bánh răng bị động.................................................70

CHƯƠNG V: KIỂM TRA CÁC ĐIỀU KIỆN AN TOÀN..................................71

1. Các chế độ tải trọng tác dụng lên kết cấu thép cầu trục và xe tời..................71

1.1. Mặt cắt dầm chính..........................................................................................71

1.2. Mặt cắt dầm nối.............................................................................................72

1.3. Mặt cắt chân cầu trục.....................................................................................73

1.4. Mặt cắt dầm chính khung tời.........................................................................73

2. Kiểm tra kết cấu................................................................................................74

2.1. Sơ đồ kết cấu khung.......................................................................................75

2.2. Các biểu đồ mômen và lực cắt theo các phương...........................................75

2.3. Hệ số an toàn đat được...................................................................................78

3. Kiểm tra các phần chôn trong bê tông.............................................................79

3.1. Kiểm tra néo chôn trong bê tông...................................................................79

3.2. Kiểm tra chặn đầu ray chôn trong bê tông....................................................80

KẾT LUẬN............................................................................................................. 79

TÀI LIỆU THAM KHẢO.....................................................................................80

3

GVHD: ThS NGUYỄN QUANG HUY

CHƯƠNG I: MỞ ĐẦU

1. Đặt vấn đề

Sự phát triển kinh tế của mỗi đất nước phụ thuộc rất nhiều vào mức độ cơ giới

hoá và tự động hoá các quá trình sản xuất. Trong quá trình sản xuất, các máy nâng vận chuyển đóng một vai trò quan trọng, đảm nhiệm vận chuyển một khối lượng

lớn hàng hoá, vật liệu, nguyên liệu, thành phẩm và bán thành phẩm trong các lĩnh

vực khác nhau của nền kinh tế quốc dân. Các máy nâng- vận chuyển là cầu nối giữa

các hang mục công trình sản xuất riêng biệt, giữa các máy công tác trong một dây

chuyền sản xuất…

Trong ngành khai thác mỏ, trên các công trình thuỷ lợi, trên các công trình xây

dựng nhà máy thuỷ điện, xây dựng công nghiệp, xây dựng dân dụng... phần lớn các

công việc nặng nề như bốc, xúc, đào, khai thác quặng và đất đá đều do các máy

nâng - vận chuyển thực hiện.

Việc sử dụng các máy nâng - vận chuyển trong các hang mục công trình lớn đã

làm giảm đáng kể thời gian thi công, giảm bớt đáng kể số lượng công nhân khoảng

10 lần. Ví dụ nếu dùng một cần cẩu tháp trên các công trường xây dựng công

nghiệp hoặc xây dựng dân dụng có thể thay thế cho 500 công nhân, còn nếu dùng

một máy xúc cỡ lớn để đào hào hoặc kênh mương khi xây dựng các công trình thuỷ

lợi hoặc trong công việc cải tao điền địa có thể thay thế cho 10.000 công nhân.

Trong các nhà máy chế tao cơ khí, máy nâng - vận chuyển chủ yếu dùng để vận

chuyển phôi, thành phẩm và bán thành phẩm từ máy này đến máy khác, từ phân

xưởng này đến phân xưởng khác hoặc vận chuyển vào kho lưu giữ.

Trong nông nghiệp, các máy nâng - vận chuyển trong công nghiệp cũng như

trong nông nghiệp như một phương tiện để cơ giới hóa và tự động hoá các quá trình

sản xuất là một yếu tố quan trọng nhằm làm tăng năng suất và chất lượng sản phẩm

cũng như giảm nhẹ sức lao động của con người.

Hiện nay, nhu cầu về điện năng của nước ta ngày càng lớn để phục vụ cho quá

trình công nghiệp hoá và hiện đai hóa. Chính vì thế, các doanh nghiệp Việt Nam

liên tục nhận được các Hợp đồng nghiên cứu tư vấn, thiết kế, lắp đặt thiết bị cơ khí

thủy công, các công trình thuỷ điện vừa và nhỏ có sự hợp tác tư vấn của nước ngoài,

4

GVHD: ThS NGUYỄN QUANG HUY

như TATA (Ấn Độ), ZaporozheyGydrostal (Ucraine), Sitôiens (Cộng hoà Liên

bang Đức), Cottrell... thay thế cho việc phải thuê hoàn toàn nước ngoài, tao một

mảng công việc lớn ổn định, có hiệu quả kinh tế rất cao cho các công ty chế tao cơ

khí trong nước. Đó là các hệ thống: van cung, van vận hành, van phẳng, cổng trục

chân dê và cổng trục gian máy, hệ thống đường ống áp lực, hệ thống gầu vớt rác,

lưới chắn rác, thiết bị điều khiển nhà máy...

Đồ án tốt nghiệp là một đề tài với mục đích yêu cầu sinh viên áp dụng các kiến

thức đã học trong quá trình học đai học để giải quyết một vấn đề lớn và gần với

thực tế và có tính chất tổng hợp các kiến thức đã được học. Chính vì vậy, chúng tôi

dưới sự gợi ý và định hướng của thầy giáo hướng dẫn và Bộ môn Cơ sở thiết kế

máy và Robot đã quyết định chọn đề tài tốt nghiệp sẽ đi theo hướng nghiên cứu về

máy nâng chuyển.

2. Khái quát chung về các thiết bị nâng hạ

2.1. Thiết bị nâng ha

Các thiết bị nâng ha (máy nâng chuyển) chủ yếu dùng để nâng vật nặng phục vụ

quá trình xây lắp, xếp dỡ và vận chuyển, là loai thiết bị công tác dùng để thay đổi vị

trí của đối tượng công tác nhờ các thiết bị mang vật trực tiếp như móc treo, hoặc các

thiết bị mang vật gián tiếp như gầu ngoam, nam châm điện, băng, gầu…

Căn cứ vào chuyển động chính, máy nâng chuyển được chia thành hai nhóm lớn

là:

+ Máy nâng: phục vụ quá trình nâng vật thể khối.

+ Máy vận chuyển liên tục: phục vụ các quá trình chuyển vật liệu vụn, rời

trong pham vi không lớn.

Các máy nâng chỉ có một chuyển động nâng ha được gọi là thiết bị nâng ha đơn

giản như: Kích, tời, palăng, bàn nâng, bàn thao tác…Loai có từ hai chuyển động trở

lên được gọi là cần trục. Ngoài ra còn một số loai máy nâng chuyên dùng khác được

xếp vào nhóm riêng như thang máy, giếng tải, thiết bị xếp dỡ…

2.2. Phân loai cần trục

Theo cấu tao và nguyên tắc làm việc, chia cần trục thành các loai:

+ Cầu trục: được dùng trong các phân xưởng, nhà kho để nâng ha và vận

chuyển hàng hóa với lưu lượng lớn. Cầu trục được dùng phổ biến trong ngành công

nghiệp chế tao máy và luyện kim với các thiết bị mang vật chuyên dùng.

5

GVHD: ThS NGUYỄN QUANG HUY

Hình 1.1: Cầu trục hai dầm

+ Cổng trục:

Cổng trục công dụng chung: dùng để bốc dỡ, vận chuyển hàng thể khối, vật

liệu rời trong các kho bãi, bến cảng hoặc nhà ga đường sắt.

Hình 1.2: Cổng trục công dụng chung

Cổng trục dùng để lắp ráp: được dùng lắp ráp thiết bị trong nhiều lĩnh vực

như trong xây dựng, trong các công trình năng lượng và lắp ghép công trình giao

thông.

Cổng trục chuyên dùng: thường được sử dụng để phục vụ trong nhà máy

thủy điện.

6

GVHD: ThS NGUYỄN QUANG HUY

Hình 1.3: Cổng trục chuyên dùng

+ Cần trục tháp: được sử dụng

rộng rãi trong xây lắp các công trình xây

dựng dân dụng, xây dựng công nghiệp

hoặc dùng để bốc dỡ, vận chuyển hàng

hóa, vật liệu trên các kho bãi. Cầu trục

tháp đặc biệt hữu ích khi làm việc trong

những công trình có không gian liền kề

han chế về chiều cao, hay những công

trình có nhiều cần trục đồng thời làm

việc.

Hình 1.4: Cần trục tháp

+ Cần trục quay di động: cũng giống như cần trục tháp nhưng vùng hoat

động rộng hơn, cả hệ thống được lắp trên bánh lốp, bánh xích hay chay trên đường

ray.

+ Cần trục cột buồm (bánh lốp, bánh xích): thường dùng để xếp dỡ vật liệu

trên các kho bãi và lắp ráp thiết bị trên các công trường xây dựng.

+ Cần trục chân đế và cần trục nổi: thường được sử dụng để bốc xếp hàng

hóa ở các bến cảng, trên kho bãi, phục vụ trong các nhà máy đóng tàu…

+ Cần trục cáp: dùng để nâng vật và vận chuyển hàng hóa, vật liệu dang rời

hoặc khối trên các mặt bằng làm việc rộng, điều kiện địa hình phức tap như bãi khai

7

GVHD: ThS NGUYỄN QUANG HUY

thác quặng, gỗ, các công trường xây dựng nhà máy điện, cầu, đập nước, cảng… Đôi

khi người ta còn dùng nó để vận chuyển hàng qua sông.

Hình 1.5: Cần trục cáp

2.3. Chế độ làm việc của hệ truyền động máy nâng - vận chuyển

Các máy nâng - vận chuyển thường được lắp đặt trong nhà hoặc ngoài trời. Môi

trường làm việc của các máy nâng - vận chuyển rất khắc nghiệt, đặc biệt là ngoài

hải cảng, các nhà máy hoá chất, các xí nghiệp luyện kim… nơi mà nhiệt độ thay đổi

lớn, nhiều bụi, độ ẩm cao và có nhiều chất khí dễ gây cháy, nổ.

Chế độ làm việc của các máy nâng - vận chuyển rất nặng nề: tần số đóng - cắt

điện lớn (có khi tới 600 lần/giờ), mở máy, đảo chiều quay, hãm máy liên tục.

Phụ tải của các máy nâng - vận chuyển thay đổi trong pham vi rất rộng như cơ

cấu nâng ha của máy xúc và cầu trục, thang máy…

Trong một số máy nâng - vận chuyển, yêu cầu quá trình tăng tốc và giảm tốc

xảy ra êm với trị số gia tốc giới han cho phép. Nếu trị số gia tốc vượt quá giới han

cho phép đối với cơ cấu nâng - ha của cầu trục sẽ gây ra đứt cáp, hỏng bánh răng

trong hộp tốc độ, còn đối với thang máy và thang chuyền sẽ gây ra cảm giác khó

chịu cho hành khách, ảnh hưởng đến độ dừng chính xác của buồng thang. Bởi vậy,

mômen động cơ truyền động khi mở máy và khi hãm dừng phải được han chế phù

hợp với yêu cầu kỹ thuật an toàn.

8

GVHD: ThS NGUYỄN QUANG HUY

2.4. Các hệ truyền động dùng trong các máy nâng vận chuyển

Hiện nay, hệ truyền động điện trong các máy nâng - vận chuyển sử dụng phổ

biến hệ truyền động điện với động cơ điện một chiều và động cơ điện xoay chiều.

Xu hướng chính khi thiết kế và chế tao hệ truyền động điện cho các máy nâng - vận

chuyển là chọn hệ truyền động điện với đông cơ xoay chiều vì có hiệu quả kinh tế

cao, đat yêu cầu về đặc tính khởi động cũng như đặc tính điều chỉnh.

Để đáp ứng các yêu cầu về an toàn, độ tin cậy khi làm việc dài han của hệ truyền

động các máy nâng - van chuyển, nâng cao tuổi thọ các khí cụ điều khiển, trong

mach điều khiển các máy nâng - vận chuyển nên dùng các phần tử không tiếp điểm

thay thế cho các phần tử tiếp điểm (như rơle hoặc công tắc tơ). Mach điều khiển

được xây dựng từ các phần tử không tiếp điểm như: phần tử điện - từ, phần tử bán

dẫn (điot, transisto) hoặc các loai IC logic.

Những năm gần đây, do sự phát triển nhanh của kỹ thuật bán dẫn và kỹ thuật

biến đổi điện năng công suất lớn, các hệ truyền động điện cho các máy nâng - vận

chuyển đã dùng càng ngày càng nhiều các bộ biến đổi Thyristor thay thế cho các hệ

truyền động dùng bộ biến đổi quay (máy điện khuếch đai và khuếch đai từ). Bộ biến

đổi dùng Thyristor có nhiều ưu điểm hơn hẳn so với các bộ biến đổi: quán tính nhỏ,

độ tác động nhanh, độ nhay cao hơn, kích thước và khối lượng bé hơn, các chỉ tiêu

về kinh tế kỹ thuật cao hơn.

Trong cần trục và cổng trục thường dùng hai hệ truyền động. Đối với các loai

cần trục và cổng trục có công suất động cơ không lớn thường dùng hệ truyền động

một chiều với bộ biến đổi dùng Thyristor (bộ chỉnh lưu có điều khiển) cho phép

điều chỉnh tốc độ bằng phẳng với dải điều chỉnh D= 30:1.

Còn đối với cần trục và cổng trục có công suất động cơ truyền động trung bình

và lớn thường dùng hệ truyền động xoay chiều. Điều chỉnh tốc độ động cơ không

đồng bộ thực hiện bằng hai phương pháp: thay đổi điện áp đặt vào dây quấn stato

động cơ bằng bộ điều áp xoay chiều ba pha dùng tiristor và xung điện trở roto dùng

Thyritor để thay đổi điện trở phụ trong mach roto.

Đối với thang máy và máy nâng dùng hệ truyền động T – Đ thay thế cho hệ F –

Đ cho phép han chế được gia tốc và độ giật trong một giới han xác định nhờ thiết

lập được luật thay đổi tốc độ tối ưu nhất trong quá trình quá độ.

9

GVHD: ThS NGUYỄN QUANG HUY

Trong các hệ truyền động máy xúc công suất lớn, các cuộn dây kích từ của máy

phải được cấp nguồn từ các bộ biến đổi dùng tiristor (bộ chỉnh lưu có điều khiển)

thay thế cho các máy điện khuếch đai và khuếch đai từ. Còn trong máy công suất

nhỏ và trung bình bộ biến đổi tiristor thay thế cho máy phát một chiều.

3. Yêu cầu thiết kế

Sau khi tìm hiểu, tham khảo một số loai máy nâng chuyển, với sự gợi ý của giáo

viên hướng dẫn, chúng tôi đã quyết định chọn đề tài tốt nghiệp là tính toán, thiết kế

cổng trục chân dê sử dụng trong nhà máy thủy điện.

Cổng trục chân dê trong nhà máy thủy điện là một thiết bị chuyên dùng, dùng để

phục vụ quá trình lắp đặt và sửa chữa van lấy nước của đập tràn. Do đó việc nghiên

cứu, tính toán thiết kế cổng trục chân dê, sẽ giúp chúng tôi hiểu sâu và kĩ hơn những

kiến thức mà mình đã được học ở nhà trường và vận dụng những kiến thức đó một

cách hữu ích nhất.

Cổng trục mà chúng tôi nghiên cứu được tham khảo các số liệu đầu vào của công

trình cổng trục chân dê dùng trong nâng ha cửa đập tràn của nhà máy thủy điện

Darkti’h, cụ thể như sau:

1.

2.

3.

4.

5.

6.

7.

8.

Khẩu độ: LK = 5 m

Chiều cao nâng : Hn = 20 m

Tải trọng nâng: Qn = 25 tấn

Vận tốc nâng: Vn = 10 m/ph = 0,17 m/s

Vận tốc xe: Vx = 3 m/ph = 0,05 m/s

Vận tốc cổng trục: Vc = 3 m/ph = 0,05 m/s

Hành trình cổng: Lr = 40 m

Chế độ làm việc: M5

10

GVHD: ThS NGUYỄN QUANG HUY

0,6t

0,3Q

0,5Q

Q

Q

0,2t 0,2t

t

t

Hình 1.6: Sơ đồ gia tải

Sau hơn ba tháng làm đồ án, chúng tôi đã hoàn thành đề tài. Toàn bộ đề tài được

thể hiện trong 01 quyển thuyết minh và 01 tập hồ sơ thiết kế. Trong đó, thuyết minh

thể hiện toàn bộ phần tính toán, lựa chọn kết cấu và kiểm nghiệm của cổng trục, còn

tập hồ sơ thiết kế thể hiện các bản vẽ chế tao của hệ khung, hệ ray và sàn thao tác

của cổng trục.

Phần thuyết minh của đồ án được chia ra làm 05 chương, được bố trí như sau:

Chương I: Mở đầu

Chương II: Tính toán cơ cấu nâng

Chương III: Tính cơ cấu di chuyển xe tời

Chương IV: Tính toán thiết kế hệ khung cổng trục

Chương V: Tính kiểm tra các điều kiện an toàn

11

GVHD: ThS NGUYỄN QUANG HUY

CHƯƠNG II: TÍNH TOÁN CƠ CẤU NÂNG

1. Thông số đầu vào

• Tải trọng nâng

Qn = 250000 N

• Chiều cao nâng

Hn = 20 m

• Chế độ làm việc

M5

• Vận tốc nâng

Vn = 3 m/ph

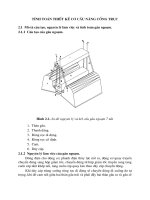

2. Chọn sơ đồ xe tời

Động cơ → Khớp nối → Phanh → Hộp giảm tốc → Bộ truyền bánh răng →

Tang → Palăng → Móc treo → Vật nâng.

4

5

6

1- Móc

2- Ròng rọc

3- Dây cáp

4- Tang

3

5- Bộ truyền ngoài

6- Hộp giảm tốc

2

7- Phanh

8- Khớp nối

1

9- Động cơ

Qn

9

8

7

Hình 2.1: Sơ đồ cơ cấu xe tời

3. Chọn dây cáp

Lực kéo đứt dây:

Sd ≥ kdcap.Smax

(CT (2-10)/18.[I])

Trong đó:

kdcap – Hệ số an toàn bền (bảng 2-2/19.[I]), kd = 5,5.

Smax – Lực căng lớn nhất:

12

GVHD: ThS NGUYỄN QUANG HUY

Smax =

Q nΣ

m.a.ηp

Trong đó:

QnΣ - Tổng khối lượng vật nâng và bộ phận mang vật:

QnΣ = Qm + Qn

Qm – Khối lượng bộ phận mang vật.

Qm = Qcáp + Qpalăng + Qmóc

Tính sơ bộ:

Qm = 3%Qn = 3% . 250000 = 7500 (N)

Vậy:

QnΣ = Qn + Qm = 250000 + 7500 = 2,575.105 (N)

m – số nhánh dây, m = 2.

a – bội suất palăng, a = 3.

ηp – hiệu suất palăng:

ηp =

ηt ( 1- ηa )

1- η

(CT 2-20/24.[I])

t – số ròng rọc đổi hướng không tham gia tao bội suất palăng, t = 0.

η - hiệu suất từng ròng rọc (bảng 2-5/23.[I]), η = 0,98.

ηp =

ηt ( 1- ηa )

1- η

=

0,980 (1- 0,983 )

= 0,99

1- 0,98

Vậy:

Smax =

Q nΣ

2,575.105

=

= 4, 464.104 ( N )

m.a.ηp

2.3.0,99

Sd ≥ kdcap . Smax = 5,5 . 4,464 . 104 = 245502,31 (N)

Vậy chọn dcap = 24 mm với Sd = 288000 N, σb = 1600 MPa

4. Tính tang và ròng rọc

Kết cấu tang

13

GVHD: ThS NGUYỄN QUANG HUY

L1

L

L3

L0

L0

dc

L1

L2

D

Dt

L2

Hình 2.2: Kết cấu tang

4.1. Tính đường kính tang và ròng rọc

Đường kính tang: Dt = dcap (e – 1)

(CT (20-2)/20.[I])

Trong đó:

Dt – đường kính tang đến đáy rãnh cáp.

dcap – đường kính dây cáp.

e – hệ số thực nghiệm (bảng 2-4/20.[I]), e = 25.

Dt_sb = dcap (e – 1) = 24 . (25 – 1) = 576 (mm)

→ Chọn chẵn Dtang = 600 mm.

Đường kính ròng rọc làm việc:

Drr_lv = Dtang = 600 (mm)

Ròng rọc cân bằng không phải ròng rọc làm việc, vì vậy có thể chọn nhỏ hơn

20% so với ròng rọc làm việc.

Drr_cb = 0,8 Drr_lv = 0,8 . 600 = 480 (mm)

4.2. Tính chiều dài tang

Chiều dài toàn bộ tang:

Ltang = L0 + 2L1 + 2L2 + L3

Trong đó:

L0 – Chiều dài phần cắt ren trên tang: L0 = 2 . Z . t

Với:

Z – số vòng cáp phải cuốn trên 1 nhánh.

Z = Zcap_0 + Zcap_1

Zcap_0 =

lcap

π(D tang + d cap )

l – chiều dài có ích của cáp.

14

GVHD: ThS NGUYỄN QUANG HUY

lcap = Hn . a = 10000 . 3 = 30000 (mm)

Zcap _ 0 =

lcap

π(D tan g + d cap )

=

30000

= 17,303

π(600 + 24)

Zcap-1 – số vòng cáp dự trữ không sử dụng đến: Zcáp_1 ≥ 1,5.

→ Chọn Zcap_1 = 2

Z = Zcap_0 + Zcap_1 = 17,303+ 2 = 19,303

t – bước cuốn cáp, t = (1,1 ÷ 1,2)dcap

tcc _sb = 1,15dcap = 1,15 . 24 = 27,6 (mm)

→ chọn tcc = 27 mm

Vậy:

L0 = 2 . Z . tcc = 2 . 19,303. 27 = 934 (mm)

L1 – Phần tang để kẹp đầu cáp: L1 = Zq . tcc

Với:

Zq – số vòng rãnh trên tang phải thêm để kẹp đầu cáp, thường chọn Zq = 3.

L1 = Zq . tcc = 3 . 27 = 81 (mm)

L2 – Phần tang để làm thành bên, thường lấy L2 = 20 mm.

L3 – Phần giữa tang không cắt rãnh:

L3 = L4 – 2hmintgα

Với:

L4 – Khoảng cách giữa hai ròng rọc ngoài cùng của ổ treo móc.

hmin – Khoảng cách nhỏ nhất giữa trục tang với trục các ròng rọc ổ treo móc.

α - góc nghiêng cho phép trên khi dây chay trên tang bị lệch so với hướng

thẳng đứng, tgα = 0,07 với tang xẻ rãnh.

Dựa vào kết cấu chọn L4 = 400 mm, hmin = 800 mm

L3 = L4 – 2hmintgα = 400 – 2 . 800 . tg0,07 = 288 (mm)

Vậy:

Ltang = L0 + 2L1 + 2L2 + L3 = 1826 + 2 . 84 + 2 . 20 + 240 = 1424 (mm)

4.3. Bề dày tang

Bề dày tang được tính theo công thức kinh nghiệm: δtang = 1,2.dcap

δtang_sb = 1,2.dcap = 1,2 . 24 = 28,8

→ Chọn δtang = 30 mm.

15

GVHD: ThS NGUYỄN QUANG HUY

4.4. Kiểm nghiệm sức bền tang

Khi làm việc, thành tang bị nén, uốn và xoắn. Với chiều dài tang nhỏ hơn 3 lần

đường kính của nó, ứng suất uốn và xoắn không vượt quá 10 ÷ 15% ứng suất nén.

Vì vậy, sức bền của tang được tính theo sức bền nén.

k tang .Smax

σn =

δ tang .t cc

≤ [ σn ]

(CT (2-15)/22.[I])

Trong đó:

ktang – Hệ số phụ thuộc lớp cáp cuốn trên tang, với tang cuốn 1 lớp, ktang = 1.

Smax – Lực căng lớn nhất.

δtang – Chiều dày thành tang.

Chọn tang bằng gang xám GX 15-32 có σbn = 565 MPa

Vậy:

σn =

1.44640

= 42,511 (MPa)

30.28

Với tang bằng gang ta có:

[σ n ]=

σbn

= 113(MPa)

5

→ σn < [σn]

Vậy tang đủ bền.

4.5. Tính các bộ phận khác của tang

4.5.1. Cặp đầu cáp

Phương pháp cặp đầu cáp trên tang đơn giản và phổ biến nhất hiện nay là dùng

tấm cặp và vít vít chặt lên trên. Số tấm cặp phải dùng ít nhất là 2 tấm.

Do trên tang luôn có số vòng dự trữ không sử dụng đến. Lực tác dụng trực tiếp

lên cặp sẽ không phải là lực lớn nhất S max mà là lực F0 nhỏ hơn do có ma sát giữa

mặt tang với các vòng cáp an toàn đó.

Lực tính toán đối với cặp cáp xác định theo công thức:

S0 =

S max

e fα

(CT (2-16)/22.[I])

Trong đó:

f - Hệ số ma sát giữa tang với cáp, chọn f = 0,15.

α - Góc ôm của các vòng dự trữ trên tang.

16

GVHD: ThS NGUYỄN QUANG HUY

Vậy:

6,503.104

S0 =

= 21182, 4(N)

2,17 0,15.3π

Lực kéo các bulông cặp:

P=

S0 21182, 4

=

= 70608,03(N)

2f

2.0,15

Lực uốn bulông:

P0 = P.f = 70608,03.0,15 = 10591,2 (N)

Các bulông này bị kéo và uốn với ứng suất tổng cộng:

σΣ =

Pl

1,3P

+ 0 0 3 ≤ [ σ]

2

πd

0,1Zd1

Z 1

4

(CT (2-17)/23.[I])

Trong đó:

Z – Số bulông cặp cáp lấy Z = 4.

d1 – Đường kính trong của bulông, mm, chọn d1 = 20 mm.

l0 – Tay đòn đặt lực P0 vào bulông, chọn l0 = 30 mm.

Ứng suất cho phép với bu lông CT4 là 100 N/mm2.

σΣ =

1,3.70608,03 10591, 2.30

+

= 76,35

< [σ ] = 100

π202

0,1.4.203

4

4

Vậy bulông thỏa mãn điều kiện bền.

4.5.2. Trục tang

Vì sử dụng palăng kép nên vị trí của hợp lực căng dây trên tang sẽ không thay

đổi và nằm ở điểm giữa tang.

Trị số của hợp lực này bằng:

R = 2.Smax = 2.44640 = 89280 (N)

Tải trọng nên may ơ ở bên trái (Điểm D):

RD = 89280.

1190

= 46193 N

2300

17

GVHD: ThS NGUYỄN QUANG HUY

C

Ø500

D

Ø320

250

Ø240

2300

Ø600

200

1190

R

Hình 2.3: Kết cấu bộ phận tang

Tải trọng nên may ơ ở bên phải (Điểm C):

RC = R – RD = 89280 – 46193 = 43087 (N)

Phản lực tai ổ A:

RA =

46193.(2300 + 250) + 443087.250

= 46751 (N)

2750

Phản lực tai ổ B:

RB = R – RA = 89280 – 46751 = 42529 (N).

Mômen uốn tai D:uh

MD = 46751.200 = 9350200 (Nmm).

Mômen uốn tai C:

MC = 42529.250 = 10632250 (Nmm).

RA

RB

200

R

1190

250

B

A

D

2300

C

2750

10632250 (Nmm)

9350200 (Nmm)

Hình 2.4: Biểu đồ momen trục tang

18

GVHD: ThS NGUYỄN QUANG HUY

Trục tang không truyền mômen xoắn, chỉ chịu uốn, đồng thời trục quay cùng

với tang khi làm việc, nên nó sẽ chịu ứng suất uốn theo chu trình đối xứng.

Vật liệu trục tang dùng thép 45. Ứng suất uốn cho phép với chu kỳ đối xứng

trong phép tính sơ bộ có thể xác định theo công thức (1-12)/12.[I]:

σ −' 1

250

=

= 120 N/mm2

[σ ] =

[ n] k ' 1,3.1,6

Với:

k’ - hệ số tính đến tập trung ứng suất (bảng 1-5/12.[I]), k’ = 1,6

[n] – hệ số an toàn cho phép (bảng 1-8/16.[I]), [n] = 1,3.

• Tại điểm D

Tai điểm D, trục có đường kính:

d=

MD

9350200

=3

= 92 mm

0,1[ σ ]

0,1.120

3

→ Chọn d = 95 mm.

Tai điểm C, trục có đường kính:

d=

MC

10632250

=3

= 96 mm

0,1[ σ ]

0,1.120

3

→ Chọn d = 100 mm.

Kết cấu trục cùng cách kích thước cho trên hình 2.5. Trục cần kiểm tra lai các

tiết diện có khả năng có ứng suất tập trung lớn nhất: Các tiết diện I-I, II-II. Ta sẽ

kiểm tra tiết diện I-I, có đường kính d = 95 mm.

I

200

II

2300

Hình 2.5: Kết cấu trục tang

Ø80

Ø100

140

II

Ø85

110

I

Ø95

Ø85

Ø80

145

250

Ứng suất uốn lớn nhất:

σu =

MD

9350200

=

= 109 (N/mm2)

3

0,1d

0,1.953

Số giờ làm việc tổng cộng:

19

GVHD: ThS NGUYỄN QUANG HUY

T = 24.365.A.kn.kng = 24.365.15.0,5.0,67 = 44000 (h)

Trong đó:

kn – Hệ số sử dụng trong năm, kn = 0,5(bảng 1-1/6.[I]).

kng – Hệ số sử dụng trong ngày, kng = 0,67 (bảng 1-1/6.[I]).

A – Số năm làm việc, A = 15 năm (bảng 1-1/6.[I]).

Số chu kỳ làm việc tổng cộng:

Zo = 60.T.nt(CĐ) = 60.44000.4,6.0,25 = 3,04.106

Trong đó:

nt - Số vòng quay của tang.

CĐ = 0.25 - Cường độ làm việc của cơ cấu ứng với chế độ làm việc trung

bình.

Số chu kỳ làm việc tương ứng với các tải trọng Q1, Q2, Q3:

Z1 =

3

3

Z0 = .3, 04.106 = 1,82.106

5

5

Z2 = Z3 =

1

1

Z0 = .3, 04.106 = 0, 61.106

5

5

Số chu kỳ làm việc tương đương:

Ztđ = 1,82.106.18 + 0,61.106.0,58 + 0,61.106.0,3.108 = 1,82.106

Hệ số chế độ làm việc:

kc =

8

107

107

=8

= 1, 24

Z td

1,82.106

Giới han mỏi tính toán:

σ −1 = σ'−1.k c = 250.1,24 = 310(N/mm2)

Hệ số an toàn được tính:

ησ =

σ -1

kσ

σ

σ u + -1 σ m

ε σβ

σb

Trong đó:

β - Hệ số chất lượng bề mặt ở đây lấy β = 0,9 - Bề mặt gia công tinh.

εσ - Hệ số kích thước lấy theo εσ = 0,7 (Bảng tính (Chi tiết máy))

kσ - Hệ số tập trung ứng suất kσ = 1

Vậy hệ số an toàn:

20

GVHD: ThS NGUYỄN QUANG HUY

ησ =

σ -1

kσ

σ

σ u + -1 σ m

ε σβ

σb

=

310

1

310

.109 +

.0

0, 7.0,9

610

= 1, 79

Hệ số an toàn cho phép theo bảng 1-8, [n] = 1,6: Nằm trong giới han cho phép.

• Tại tiết diện II-II:

Mômen uốn tai đây tính được:

MII = RB.250 = 42529.250 = 10632250 Nmm

Ứng suất uốn lớn nhất:

σu =

M II

10632250

=

= 106 N/mm2

3

0,1d II

0,1.1003

Hệ số tập trung ứng suất kσ = 1và σb = 610 N/mm2 (Bảng tính chi tiết máy).

Hệ số an toàn:

ησ =

σ−1

310

=

= 1,84

kσ

σ −1

1

310

σu +

σm

.106 +

.0

ε σβ

σb

0,7.0,9

610

Như vậy cũng nằm trong giới han cho phép, vì [n] = 1,6.

4.5.3. Ổ trục

Trục tang lắp ổ đỡ đũa lòng cầu 2 dãy cho phép độ không đồng tâm giữa hai ổ

có hệ số khả năng làm việc cao. Đường kính trục lắp ổ tai đây là d = 80 mm. Tải

trọng lớn nhất tác dụng lên ổ là tải trọng hướng tâm, bằng phản lực R A = 40109 N

và RB = 42529 N. Tải trọng tác dụng lên các ổ tai hai gối đỡ là như nhau, nên ta chỉ

cần tính chọn ổ lăn cho một bên, bên còn lai chọn tương tự.

a/ Chọn kích thước ổ lăn

Do ổ lăn chỉ chịu tải trọng hướng tâm nên ta chọn ổ đũa đỡ lòng cầu hai dãy.

Kích thước ổ lăn được xác định theo hai chỉ tiêu: khả năng tải động nhằm đề phòng

tróc rỗ các bề mặt làm việc và khả năng tải tính nhằm đề phòng biến dang dư.

Theo công thức (11.3)/214.[II.1] với Fa = 0, tải trọng qui ước:

Q = XVFrktkđ = 1.1.46751.1.1 = 46751 N = 4,68 kN

Trong đó:

X – hệ số tải trọng hướng tâm, X = 1.

V – hệ số kể đến vòng nào quay, V = 1(vòng trong quay)

kt – hệ số kể đến ảnh hưởng của nhiệt độ, kt = 1.

21

GVHD: ThS NGUYỄN QUANG HUY

kđ – hệ số kể đến đặc tính của tải trọng, kd = 1.

Theo công thức (11.1)/213.[II.1] khả năng tải động:

Cd = Q m L = 4,68 3 12,12 = 10, 75 kN

Trong đó

Với ổ bi m = 3( bậc của đường cong mỏi thử về ổ lăn).

L – tuổi thọ tính bằng triệu vòng quay:

L = 60nLh/106 = 60.4,591.44000/106 = 12,12 triệu vòng.

Kiểm tra khả năng tải tĩnh của ổ: theo (11.9) (II.1) với F a = 0 ; Q0 = X0Fr0 =

0,6.4,68 = 2,81 kN; với X0 = 0,6 ( bảng11.6 (II.1)).

Như vậy Q0 < Fr0 = 4,68 kN → Q0 = 4,68 kN.

Vậy Q0 = 4,68 kN

b/ Chọn ổ lăn

Từ các số liệu tính toán ở trên, ta chọn được ổ đỡ đũa lòng cầu 2 dãy (bảng

P2.9/260.[II.1]) có các thông số sau:

• Kí hiệu ổ:

1216

• Đường kính trong d = 80 mm

• Đường kính ngoài D = 140 mm

• Chiều rộng

B = 33 mm

• Khả năng tải động C = 30,4 kN.

• Khả năng tải tĩnh C0 = 24,00 kN

4.5.4. Khớp nối với trục ra của hộp giảm tốc

Trong khớp nối này ta dùng vành răng như trong khớp răng tiêu chuẩn.

Mômen khớp phải truyền bằng mômen trên tang khi làm việc với tải trọng lớn nhất,

bằng:

D0

0, 624

M = Mtg = 2Smax 2 = 2.44640. 2 = 27855 (Nm)

Mômen tính toán đối với khớp nối sẽ là:

Mt = Mk1k2 = 27855.1,44.1,2 = 48133 (Nm)

Trong đó k1, k2 các hệ số tính toán lấy theo bảng 9-2/178.[I].

22

GVHD: ThS NGUYỄN QUANG HUY

Dựa vào bảng tiêu chuẩn khớp răng ta có thể dùng vành răng theo khớp N 08

với môđun m = 4 mm, số răng z = 56, chiều rộng vành răng b = 50 mm, có thể chịu

được mômen xoắn lớn nhất Mmax = 49000 Nm (bảng 16-5/62.[II.2]).

4.5.5. Tính đường kính vít kẹp bánh răng bị động với tang

Lực xiết cần thiết với một vít:

V=

2kM

ZfD

Trong đó:

M – Mômen ngoai lực, ở đây M chính bằng mômen trên trục bánh răng bị

động:

7

M = Txt_tang_hgt_ra = 1,202.10 Nmm

D – Đường kính qua tâm các vít, D = 320 mm

Z – Số vít, Z = 6

[σbl] = 220 MPa

Vậy:

V=

2.1,5.1, 202.107

= 1.105 N

6.0,15.320

1,3.1.105.4

d≥

= 27, 4

π.220

Chọn d = 30 mm.

5. Tính chọn móc

5.1. Chọn móc

Với số liệu đã cho, Qn = 25 tấn = 250 kN, chế độ làm việc M5, chọn móc theo

o

tiêu chuẩn N 20 (bảng 2.17/53.[VI]), móc chế tao bằng vật liệu thép 20, giới han

2

2

mỏi σ-1 = 210 N/mm , giới han bền σb = 420 N/mm , giới han chảy σch = 250

N/mm

2

Móc đã chọn có các kích thước chính sau:

• Đường kính phần ren

d = 90 mm

23

GVHD: ThS NGUYỄN QUANG HUY

• Đường kính cuống móc

d2 = 100 mm

Hình 2.6: Kết cấu móc

5.2. Ổ lăn chặn

Xuất phát từ đường kính phần cuống móc d = 100, ta chọn ổ bi chặn một dãy

• Ký hiệu ổ

8320

• Đường kính trong

d = 100 mm

• Đường kính ngoài

D = 170 mm

• Khả năng tải động

C = 184000 N

• Khả năng tải tĩnh

C0 = 490000 N

Trong khi làm việc ổ lăn thường không quay nên chỉ kiểm tra theo tải trọng tĩnh

cho phép. Tải trọng tính lên ổ lăn là:

Qt = Q.kd < [Q]

Trong đó:

kd – Hệ số tải trọng động, kd = 1,2.

Q – Tải trọng vật nâng, Qn = 250000 N.

[Q] – Tải trọng tĩnh cho phép, [Q] = 490000 N.

Qt = 1,2 . 250000 = 300000 N < [Q] = 490000 N

24

GVHD: ThS NGUYỄN QUANG HUY

Vậy ổ thỏa mãn khả năng tải tĩnh.

5.3. Ổ lăn đặt ròng rọc

5.3.1. Tính chọn ổ lăn

Tải trọng lên một ổ lăn:

Fxt_moc_ol_r = Qn/4 = 250000/4 = 62500 (N)

Số vòng quay của ròng rọc với đường kính đã chọn Drr = 480 mm

n xt _ moc _ rr =

Vn .α

10.3

=

= 18,94 ( vg / ph )

π.( D rr + d c ) π( 0,48 + 0,024 )

Số giờ làm việc tương ứng với tuổi bền tính toán đối với cơ cấu nâng chế độ làm

việc trung bình Lh = 3500h (bảng 1.1/6.[I]).

Vì số vòng quay của ròng rọc nxt_moc_rr > 0 nên ổ lăn phải được tính theo hệ số

khả năng làm việc.

• Chọn ổ bi đỡ một dãy

Ký hiệu ổ

416

Đường kính trong

d = 80 mm

Đường kính ngoài

D = 200 mm

Khả năng tải động

C = 128 kN

Khả năng tải tĩnh

C0 = 128 kN

5.3.2. Kiểm nghiệm khả năng tải

• Khả năng tải động:

Cd = Q xt_moc_ol m L xt_moc_ol

Trong đó:

Qxt_moc_ol - Tải trọng ổ lăn

Qxt_moc_ol = V . Fxt_moc_ol_r . Kt . Kd

Với:

V – hệ số kể đến ảnh hưởng của vòng nào quay. Vòng ngoài quay → V = 1,2.

25