Đồ án máy tiện 1k62

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (481.81 KB, 48 trang )

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

Lời nói đầu

Một trong những nội dung đặc biệt quan trọng của cuộc

cách mạng khoa học kỹ thuật trên toàn cầu nói chung và với sự

nghiệp công nghiệp hoá, hiện đại hoá đất nớc ta nói riêng hiện

nay đó là việt cơ khí hoá và tự động hoá quá trình sản xuất.

Nó nhằm tăng năng xuất lao động và phát triển nền kinh tế

quốc dân. Trong đó công nghiệp chế tạo máy công cụ và thiết

bị đóng vai trò then chốt . Để đáp ứng nhu cầu này, đi đôi với

công việc nghiên cứu,thiết kế nâng cấp máy công cụ là trang

bị đầy đủ những kiến thức sâu rộng về máy công cụ và trang

thiết bị cơ khí cũng nh khả năng áp dụng lý luận khoa học thực

tiễn sản xuất cho đội ngũ cán bộ khoa học kỹ thuật là không

thể thiếu đợc. Với những kiến thức đã đợc trang bị, sự hớng dẫn

nhiệt tình của các thầy giáo cũng nh sự cố gắng cuả bản thân.

Đến naynhiệm vụ đồ án máy công cụ đợc giao cơ bản em đã

hoàn thành. Trong toàn bộ quá trình tính toán thiết kế máy mới

" Máy tiện ren vít vạn năng "có thể nhiều hạn chế. Rất mong đợc sự chỉ bảo của các thầy giáo và cộng sự.

Phần tính toán thiết kế máy mới gồm các nội dung sau:

Chơng I : Nghiên cứu máy tơng tự -chọn máy chuẩn

Chơng II :Thiết kế

Chơng III : Tính toán sức bền chi tiết máy

Chơng IV :Thiết kế hệ thống điều khiển

SV: õu Ngoc Trng Sn

1

ụ an: May Cụng Cu

chơng 1:

Gvhd: PGS-Ts. TRN XUN TUY

GII THIấU VA PHN TICH MAY

Có rất nhiều loại máy tiện nh : máy tiện vạn năng,máy tiện

Tự động ,nửa tự động,máy tiện chuyên môn hoá và chuyen

dùng,máy tiện revonve .v.v...

Tuy nhiên chúng ta chỉ xem xét các đặc tính kỹ thuật của một

số loại máy tơng tự máy 1K62.

Bảng thống kê các đặc trng kỹ thuật chính của máy cùng cỡ

Đặc tính kỹ thuật

Nhóm máy tham khảo

1K62

200

T620

200

T616

160

35305400

3530-5400

30008100

1192

224

0,548

96--1

1192

124

0,548

Chiều cao thân máy

Khoảng cách 2 mũi

1400

1400

750

tâm

Vật liệu gia công có

400

400

320

đờng kính D lớn nhất

Số cấp tốc độ Z

23

23

12

Tốc độ trục chính n min - 12,5-2000 12,5-2000 44-1980

n max

Lợng chạy dao dọc

0,06-4,16 0,06-4,16 0,06-1,07

Lợng chạy dao ngang

0,0270,035-2,08 0,04-0,78

0,52

Công

suất

trục

10

10

4,5

chính(Kw)

Số cấp tiện trơn

42

42

Lực chạy dao lớn nhất

Khả năng cắt ren

Ren quốc tế ( tp)

Ren Anh (n)

Ren Môđun (m)

Ren pit (Dp)

SV: õu Ngoc Trng Sn

2

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

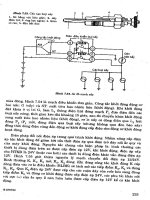

I/ Các xích truyền động của máy tiện 1K62 :

1._ Xích tốc độ quay của trục chính :

Xích này nối từ động cơ điện có công suất N = 1 kw,số

vòng

quay n=1450 vòng/phút ,qua bộ truyền đai thang vào hộp

tốc độ (cũng là hộp trục chính ) làm quay trục chính VII .

Lợng di động tính toán ở hai đầu xích là :

nđ/c (vòng/phút) của động cơ ntc (vòng/phút) của trục

chính.

Từ sơ đồ động ta vẽ đợc lợc đồ các con đờng truyền động qua

các trục trung gian tới trục chính nh sau:

li hợ p ma

sá t

đ ờng

truyền

nghịc h

đ ờng

quay

thuận

từ động

cơ

đ ờng truyền

tốc độ thấp

đ ờng

truyền tốc

độ cao

Xích tốc độ có đờng truyền quay thuận và đờng truyền

quay nghịch. Mỗi đờng truyền khi tới trục chính bị tách ra

làm đờng truyền

Đờng truyền trực tiếp tới trục chính cho ta tốc độ cao

Đờngtruyền tốc độ thấp đi từ trục IV-V-VI-VII

Phơng trình xích động biểu thị khả năng biến đổi tốc độ

của máy

-

56

34

22

88

VI

29

41

22

88

V

27

54

1450(vg/ph).

145

II

260

SV: õu Ngoc Trng Sn

III

IV21

49

49

60

60

55

3

VII

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

51

39

60

40

38

38

Từ phơng trình trên ta thấy:

-Đờng tốc độ cao vòng quay thuận có 6 cấp tốc độ

2x3x1= 6

-Đờng tốc độ thấp vòng quay thuận có 24 cấp tốc độ

2x3x2x2x1= 24

Thực tế đờng truyền tốc độ thấp vòng quay thuận chỉ có 18

tốc độ ,vì giữa trục IV và trục VI có khối bánh răng di trợt hai

bậc có khả năng cho ta 4 tỷ số truyền

IV

22

88

22

88

V

60

60

VI

49

49

Nhìn vào phơng trình thực tế chỉ có 3 tỷ số truyền 1,

1 1

,

4 16

Nh vậy đờng truyền tốc độ thấp vòng quay thuận còn 18 tốc

độ 2x3x3x1= 18

Vậy đờng truyền thuận có 18+6=24 tốc độ

Bao gồm: tốc độ thấp từ n1n18

tốc độ cao từ n19n24

Về mặtđộ lớn ta thấy n18=n19.vậy trên thực tế chỉ có 23 tốc

độ khác nhau

Các tỷ số truyền 1,

1 1

,

tạo nên ikđại dùng cắt ren khuếch đại

4 16

2._Xích chạy dao cắt ren và tiện trơn:

a)Tiện ren:

Máy tiện ren vít vạn năng T620 có khả năng cắt 4 loại ren :

Ren Quốc tế (tp)

Ren Mođuyn (m)

Ren Anh (n)

Ren Pitch (Dp)

Khi cắt ren tiêu chuẩn xích truyền từ trục VII xuống trục VIII

(hoặc qua ikđ rồi mới xuống trục VIII ),về trục IX qua cặp bánh

răng thay thế vào hộp dao và trục vít me

Lợng di động tính toán ở 2 đầu xích là :

Một vòng trục chính - cho tiện đợc một bớc ren tp

(mm)

Để cắt đợc 4 loại ren máy có 4 khả năng điều khiển sau:

+ Cơ cấu bánh răng thay thế qua trục IX và trục X đảm nhận 2

khả năng (dùng cặp bánh răng

SV: õu Ngoc Trng Sn

64

42

và

)

97

50

4

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

+ Bộ bánh răng noóctông chủ động chuyển động từ trục IX

qua li hợp C2 tới trục X làm quay khối bánh răng hình tháp xuống

trục XI qua C3 tới trục XII đến trục XIV tới trục vít me

+ Noóctông bị động chuyển động từ trục X thông qua C 2 mà

28

tới trục XI và 28-25-36 bánh răng hình

36

đi từ cặp bánh răng

tháp XII qua bánh răng 35 (không truyền qua trục XV) xuống dới

18-28-35-XIII tiếp tục truyền qua XIV-XV tới vít me

+ Để cắt đợc nhiều ren khác nhau trong cùng một loai ren

trong hộp chạy dao của máy dùng khối bánh răng hình tháp 7

bậc và 2 khối báng răng di trợt

khi cắt ren trái trục chính giữ nguyên chiều quay cũ cần đổi

chiều chạy dao ngợc lại trong xích có cơ cấu đổi chiều nối

giữa trục VIII và IX tới bánh răng đệm 28

Lợc đồ cấu trúc động học hộp chạy dao

i đcơ

i gbội

i tt

i csở

Từ cấu trúc động học xích chạy dao trên ta có phơng trình

tổng quát cắt ren nh sau:

1vòng trục chính x icố định x ithay thế x icơ sở x igấp bội x tv = tp

Khi cắt ren Quốc tế (dùng cho các mối ghép)

lợng di động tính toán : 1vòng trục chính tp (mm)

-

bánh răng thay thế

42

, bánh noóctông chủ động

50

Khi cắt ren Anh

- lợng di động tính toán : 1vòng trục chính 25,4/n (mm)

Trong đó n: số vòng quay trên 1 tấc anh

bánh răng thay thế

42

, con đờng 2bánh noóctông chủ động

50

Phơng trình cắt ren Anh

SV: õu Ngoc Trng Sn

5

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

1vòngtc(VII).

60

42

42

35 28

28 36

35 28

(VIII). (IX). (X). . (XI) . z (XII) .

60

42

50

38 35

25 n

28 35

.I).igb.(XV).tv=tp

khi cắt ren môđuyn: (Dùng cho truyền động)

Lợng di động tính toán : 1vòng tc m (mm)

64

, con đờng 1 noóctông chủ động

97

-

Bánh răng thay thế

-

Phơng trình xích động

1vgtc (VII).

60

42

64

z 25

(VIII). (IX).

(X) C2 n .

(XI) C3 (XII).igb.

60

42

97

36 28

(XV).12 = tp

khi cắt ren Pitch:

Lợng di động tính toán : 1vòng tc 25,4./Dp (mm)

-

Bánh răng thay thế

64

, con đờng 1 noóctông chủ động

97

khi cắt ren khuyếch đại :

Xích truyền không có gì thay đổi so với các xích trên mà

chỉ thêm vào các tỉ số truyền khuyếch đại :

88

22

Ikđ = 1 vòng tc(VII).

54

(VI).

27

88

22

(V)

45

45

VI

45

45

khi tiện ren chính xác : yêu cầu xích truyền động ngắn nhất :

1 vòng tc(VII).icd.itt = tp

b) Xích tiện trơn :

Chạy dao dọc : Từ trục bánh vít 28 (trục XVII ) qua cặp bánh

răng 14/60 (bánh răng 60 lồng không) đóng ly hợp bánh răng

thanh răng t=10 (m=3)xe dao chạy dọc hớng vào mâm cặp

(chạy thuận)khi chạy dao lùi đờng truyền từ trục XVIII xuống ly

hợp qua bánh răng đệm 38 tới bánh răng 14/60 tới cặp bánh

răng thanh răng 14/60làm bánh xe dao chạy lùi

Chạy dao ngang : Đờng truyền giống nh chạy dao dộc truyền

theo nửa bên phải hộp chạy dao tới vít me ngang t=5 (mm)

Chạy dao nhanh : Máy có động cơ điện chạy dao nhanh N=1

kw, n =1410 vg/ph trực tiếp làm quay nhanh trục trơn XVI

3. _Một số cơ cấu đặc biệt :

+ Cơ cấu ly hợp siêu việt : Trong xích chạy dao nhanh và

động cơ chính đều truyền tới cơ cấu chấp hành là trục trơn

bằng hai đờng truyèen khác nhau. Nên nếu không có ly hợp

siêu việt truyền động sẽ làm xoắn và gẫy trục. Cơ cấu ly hợp

SV: õu Ngoc Trng Sn

6

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

siêu việtđợc dùng trong nhữnh trờng hợp khi máy chạy dao

nhanh và khi đảo chiều quay cảu trục chính

+ Cơ cấu đai ốc mở đôi : vít me truyền động cho 2 má

đai ốc mở đôi tới hộp xe dao . Khi quay tay quay làm đĩa

quay chốt gắn cứng với 2 má sẽ trợt theo rãnh ăn khớp với vít

me

+ Cơ cấu an toàn trong hộp chạy dao nhằm đảm bảo khi

làm việc quá tải , đợc đặt trong xích chạy dao (tiện trơn)nó

tự ngắt truyền động kh máy quá tải .

II/ Phơng án không gian và phơng án thứ tự của máy :

Từ sơ đồ động của máy ta thấy rằng:Xích tốc độ đợc chia ra

thành 2 đờng truyền: đờng truyền tốc độ thấp và đờng

truyền tốc độ cao .

Phơng án không gian của máy là:

Z1 = 2 x 3 x 2 x 2 = 24 tốc độ

Z2 = 2 x 3 x 1 = 6 tốc độ

Số tốc độ đủ là : Z = Z1 + Z2 = 24 + 6 = 30 tốc độ

Phơng án thứ tự của Z1 là: Z1đủ = 2[1] x 3[2] x 2[6] x 2[12]

trong đó nhóm truyền 2[12] có 12 = 1,2612 = 16 > 8 cho nên

ta khắc phục bằng cách thu hẹp lợng mở nh sau: Z1thu hẹp =

2[1] x 3[2] x 2[6] x 2[6] và số tốc độ bị trùng do thu hẹp lợng mở là :

Zt = 12 6 = 6 tốc độ trùng.

Để bù lại số tốc độ đã bị trùng ,ngời ta sử dụng thêm đờng

truyền thứ 2 :

Z2 = 2[1] x 3[2]

Nh vậy, bằng cách tách thành 2 đờng truyền đồng thời thu

hẹp lợng mở thì ngời ta đã giải quyết vấn đề về lợng mở lớn

hơn 8 (Xmax > 8 )

Số tốc độ của cả 2 đờng truyền là 24 tốc độ nhng trong

thực tế thi máy này chỉ có 23 tốc độ và nh thế tức là có 2

tốc độ nào đó trùng làm một.

Ta có lới kết cấu của 2 đờng truyền nh sau:

I

2[1]

2[1]

II

SV: õu Ngoc Trng Sn

7

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

3[2]

3[2]

III

2[6]

1[0]

IV

2[6]

V

Từ sơ đồ động ta có thể biết đợc số răng và mô đun của

từng bánh răng và nh vậy ta có thể thiết lập lại đồ thị lới

vòng quay thực tế của hộp tốc độ

III/ Đồ thị số vòng quay thực tế của máy t620 :

a .Tính trị số :

Ta có : nmin = 12,5 vòng/phút

nmax = 2000 vòng/phút

Z = 23

Tính công bội theo công thức = z 1

n max

n min

= Z1

2000

12,5

= 1,26

Ta có các tỉ sổ truyền nh sau :

51

1,30 = x1 x1 1,13

59

56

i2 =

1,65 = x2 x2 2,17

34

21

- Từ trục III IV : i3 =

0,38 = x3 x3 - 4,19

55

29

i4 =

0,62 = x4 x4 - 2,07

47

38

i5 =

1 = x5 x5 0

38

22

- Từ trục IV V : i6 =

0,25 = x6 x6 - 6

88

45

i7 =

1 = x7 x7 0

45

22

- Từ trục V VI : i8 =

0,25 = x8 x8 - 6

88

- Từ trục II- III :

i1 =

SV: õu Ngoc Trng Sn

8

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

i9 =

45

1 = x9 x9 0

45

27

0,5 = x10 x10 - 3

54

65

=

1,51 = x11 x11 1,78

43

- Từ trục VI VII : i10 =

- Từ trục VI VII : i11

- Số vòng quay của động cơ : nm = 1440 vòng / phút

- Tỉ số truyền của bộ truyền đai : Iđ =

145

= 0,5577

260

- Hiệu suất của bộ truyền đai : = 0,985

trị số vòng quay cuả trục đầu tiên của hộp tốc độ trên

trục II :

nII = nđcơ x iđ x = 1440 x

145

x0,985 = 791 (vg/ph)

260

- Xác định vị trí đặt no trên đồ thị vòng quay :

no = nII = 791 800 = n19

Căn cứ vào và các giá trị xI đã tìm đợc ta có thể vẽ đợc đồ

thị số vòng quay nh sau b. Xác định độ xiên của các

nhóm truyền :

Theo công thức : i = x với = 1,26

Nhóm truyền thứ nhất có hai tỷ số truyền :

51

=1,26x1

39

56

i2 =

=1,26x2

34

i1 =

x1 1,13

x2 2,17

Tia i1 lệch sang phải 1 khoảng là : 1,33log

Tia i2 lệch sang phải 1 khoảng là : 2,17log

Lợng mở giữa hai tia x : x= i1/i2= 1,13/2.17 = ,-1,04 = x

x = -1.04

Nhóm truyền thứ 2 (từ trục II tới trục III) có 3 tỷ số truyền

i3=

21

55

i 4=

29

47

i5=

38

38

Tơng tự nh cách làm nhóm truyền 1 ta có :

x3 - 4,19 Tia i3 lệch sang trái 1 khoảng là : 4,19log

x4 - 2,07 Tia i4 lệch sang trái 1 khoảng là : 2,07log

x5 = 0

Tia i5 thẳng đứng

Lợng mở x = 2 ứng với nhóm truyền khuếch đại:

Nhóm truyền thứ 3 (từ trục III tới trục IV) có 2 tỷ số truyền

i6=

22

88

i 7=

45

45

x6= - 6 Tia i6 lệch sang trái 6 khoảng log

SV: õu Ngoc Trng Sn

9

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

x7 =0 Tia i7 thẳng đứng

Nhóm truyền thứ 4 (từ trục IV tới trục V) có 2 tỷ số truyền

i8=

22

88

i 9=

45

45

x8= -6 Tia i8 lệch sang trái 6 khoảng log

x9 =0 Tia i9 thẳng đứng

Nhóm truyền gián tiếp (từ trục V tới trục VI) có1 tỷ số truyền

i10=

27

54

x10= - 3 Tia i10 lệch sang trái 3 khoảng log

Nhóm truyền trực tiếp (từ trục III tới trục VI) có1 tỷ số truyền

i11=

65

43

x11= 1,78 Tia i11 lệch sang phải 1 khoảng là 1,78log

c.Vẽ đồ thị vòng quay

1600 2000

12,5 16

20

25

31,5 40

50

63

80

100 125 160 200 250 315 400 500 630 800 1000 1250

d.Kết luận :

Công thức động học cuả máy T620

PAKG

chạy vòng 2x3x2x2x1= z1

PAKG

chạy tắt2x3x1= z2

Số tốc độ đủ : z= z1+ z2 = 24+6 =30

Phơng án thứ tự của z1

2 1 . 3 2 2 6 . 2 12

Trong đó nhóm truyền 2 12 có 12=1,2612=16>8 không thoả

mãn điều kiện 8 max

Nên phải tạo ra hiện tợng trùng tốc độ nh sau :

Z1 thu hẹp = 2 1 . 3 2 2 6 . 2 6

Số tốc độ trùng zx = 12- 6 =6 đợc bù lại bằng đờng truyền thứ

hai có phơng án không gian

PAKG: 2x3

PATT : 2 1 . 3 2 1 0

SV: õu Ngoc Trng Sn

10

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

ở vận tốc khoảnh 630 vòng/phút thì hai tốc độ n 18 n19 cho nên

máy chỉ có 23 tốc độ.

Các tốc độ thực tế không đúng nh đã thiết kế mà nhỏ hơn 1 lợng nào đó tuy nhiên ta có thể chấp nhận đợc sai số đó.

IV/ Bàn xe dao:

Bàn xe dao sử dụng bộ truyền bánh răng-thanh răng cho việc

chạy dao dọc,sử dụng bộ truyền vít me-đai ốc cho việc chạy

dao ngang. Để chạy dao nhanh thì có thêm 1động cơ phụ

1KW , n = 1410 vòng/phút qua bộ truyền đai để vào trục trơn.

SV: õu Ngoc Trng Sn

11

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

Chơng II

THIấT Kấ ễNG HOC TOAN MAY

A.TíNH hộp tốc độ

I/ thiết lập chuỗi số vòng quay

z=23 , nmin = 12,5 vòng/phút , công bội = 1,26

1._Chuỗi số vòng quay tuân theo quy luật cấp số nhân

Công bội

= z 1

n max

n min

Ta có = z-1 n max /12,5 = 1,26

Suy ra n max = 2000 vg/ph

n1 = nmin = 12,5 vg/ph

n2 = n1.

n3 = n2. = n1. 2

...................

n23 = n22. = n1. 22

Công thức tính tộc độ cắt

V=

dn

1000

m/ph

Trong đó d- Đờng kính chi tiết gia công (mm)

n- Số vòng quay trục chính

(vg/ph)

2._Tính số hạng của chuỗi số

Phạm vi điều chỉnh Rn =

n

n

max

min

=

2000

=160

12,5

Công bội = 1,26

Số cấp tốc độ z = 23

Trị số vòng quay cơ sở thành lập từ trị soó vòng quay đầu

tiên n1 = 12,5 vg/ph và

nz = n1. z-1

Lần lợt thay z = 123 vào ta có bảng sau:

Tốc độ

Công thức tính

SV: õu Ngoc Trng Sn

n tính

n tiêu chuẩn

12

ụ an: May Cụng Cu

n1

n2

n3

n4

n5

n6

n7

n8

n9

n10

n11

n12

n13

n14

n15

n16

n17

n18

n19

n20

n21

n22

n23

Gvhd: PGS-Ts. TRN XUN TUY

nmin = n1

n1.1

n1.2

n1.3

n1.4

n1.5

n1.6

n1.7

n1.8

n1.9

n1.10

n1.11

n1.12

n1.13

n1.14

n1.15

n1.16

n1.17

n1.18

n1.19

n1.20

n1.21

n1.22

12.5

15,57

19,85

25,01

31,51

39,7

50,02

63,02

79,41

100,1

126,07

158,85

200,15

252,19

317,76

400,38

504,47

635,64

800,9

1009,14

1271,5

1602,11

2018,65

12.5

16

20

25

31,5

40

50

63

80

100

125

160

200

250

315

400

500

630

800

1000

1250

1600

2000

II/ Số nhóm truyền tối thiểu

nmin/nmax= 1/4i

i-Số nhóm truyền tối thiểu

i=lg(nđcơ/nmin)/lg4=3,4

Vì số nhóm truyền là nguyên nên lấy i = 4

III/ phơng án không gian

Các phơng án không gian 24x1

12x2

3x4x2

6x2x2

2x3x2x2

Dựa vào số nhóm truyền tối thiểu i=4 ta loại trừ các phơng án

không gian và lấy

phơng án không gian là 2x3x2x2

Cách bố chí các bộ phận tổ hợp thành xích tỗc độ bố trí theo

phơng án hộp tốc độ và hộp trục chính vì máy có độ phức tạp

lớn (z=23) công suất lớn N=10 kw

1.Dựa vào công thức z= p1. p2. p3. ....pj

trong đó pj là tỷ số truyền trong một nhóm

SV: õu Ngoc Trng Sn

13

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

Ta có z = 24 = 2x2x3x2 = 2x2x2x3 = 3x2x2x2 = 2x3x2x2

Mỗi thừa số pj là 1 hoặc 2 khối bánh răng di trợt truyền động

giữa 2 trục liên tục

2.Tính tổng số bánh răng của hộp tốc độ theo công thức

Sz=2(p1+p2 +p3+...pj)

- phơng án không gian 2x2x2x3 có

Sz=2(2+2+2+3) = 18

- phơng án không gian 3x2x2x2 có

Sz=2(2+2+2+3) = 18

- phơng án không gian 2x3x2x2 có

Sz=2(2+2+2+3) = 18

- phơng án không gian 2x2x3x2 có

Sz=2(2+2+2+3) = 18

3._Tính tổng số trục của phơng án không gian theo công

thức:

Str = i +1

i- Số nhóm truyền động

Str = 4+1 = 5 trục

(pakg 2x2x3x2)

4._Tính chiều dài sơ bộ của hộp tốc độ theo công thức:

L = b + f

b- chiều rộng bánh răng

f- khoảng hở giữa hai banh răng và khe hở để lắp mién gạt

5._Số bánh răng chịu mô men xoắn ở trục cuối cùng:

PAKG : 3x2x2x2

2x2x2x3 2x2x3x2 2x3x2x2

Số bánh răng:

2

3

2

2

6. Các cơ cấu đặc biệt dùng trong hộp : ly hợp ma sát

,phanh

7. Lập bảng so sánh phơng án bố trí không gian

Phơng 3x2x2x2

án

Yếu tố so sánh

1.Tổng số bánh răng

Sz

2. Tổg số trục Str

3. Chiều dàI L

4. Số bánh răng Mmax

5. Cơ cấu đặc biệt

2x2x3x2

2x3x2x2

2x2x2x3

18

18

18

18

5

5

5

5

19b + 18f 19b + 18f 19b + 18f 19b + 18f

2

2

2

3

ly hợp ma ly hợp ma ly hợp ma ly hợp ma

sát

sát

sát

sát

Kết luận : Với phơng án và bảng so sánh trên ta thấy nên chọn

phơng án không gian 2x3x2x2 vì

- Tỷ số truyền giảm dần từ trục đầu tiên đến trục cuối. Nhng

phải bố trí trên trục đầu tiên một bộ ly hợp ma sát nhiều đĩa

và một bộ bánh răng đảo chiều

SV: õu Ngoc Trng Sn

14

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

-Số bánh răng phân bố trên các trục đều hơn PAKG 3x2x2x2

và 2x2x3x2

-Số bánh răng chịu mô men xoắn lớn nhất M max trên trục chính

là ít nhất.

Do đó để đảm bảo tỷ số truyền giảm từ từ đồng đều ,u

tiên việc bố trí kết cấu ta chọn PAKG 2x3x2x2

IV/ Phơng án thứ tự (PATT)

- Số phơng án thứ tự q = m! m - Số nhóm truyền

Với m = 4 ta có q = 4!= 24

Để chọn PATT hợp lý nhất ta lập bảng đẻ so sánh tìm phơng án

tối u

Bảng so sánh các phơng án thứ tự

T Nhóm 1

TT Nhóm 2

TT Nhóm 3

TT Nhóm 4

T

1

2

3

4

5

6

2x3x2x2

I II III IV

7

[1][2][6]

[12]

2x3x2x2

I III II IV

8

[1][4][2]

[12]

2x3x2x2

I IV II III

9

[1][8][2][4]

2x3x2x2

I II IV III

[1][2][12]

[6]

2x3x2x2

I III IV II

[1][4][12]

[2]

2x3x2x2

I IV III II

[1][8][4][2]

xm 12

1

1

2x3x2x2

II I III IV

[3][1][6]

[12]

2x3x2x2

II III I IV

[2][4][1]

[12]

2x3x2x2

II III IV I

[2][4][12]

[1]

2x3x2x2

II I IV III

[3][1][12]

[6]

2x3x2x2

II IV III I

[2][8][4][1]

1

2

2x3x2x2

II IV I III

1

[2][8][1][4] 8

2x3x2x2

III I IV II

[6][1][12]

[3]

2x3x2x2

III II IV I

[6][2][12]

[1]

2x3x2x2

III IV II I

[4][8][2][1]

12

12

1

0

16

16

1

3

1

4

1

5

1

6

1

7

2x3x2x2

III I II IV

[6][1][3]

[12]

2x3x2x2

III II I IV

[6][2][1]

[12]

2x3x2x2

III IV I II

[4][8][1][2]

16

1

9

2

0

2

1

2

2

2

3

2

4

2x3x2x2

IV I II III

[12][1][3]

[6]

2x3x2x2

IV II I III

[12][2][1]

[6]

2x3x2x2

IV III I II

[12][4][1]

[2]

2x3x2x2

IV I III II

[12][1][6]

[3]

2x3x2x2

IV II III I

[12][2][6]

[1]

2x3x2x2

IV III II I

[12][4][2]

[1]

12

16

ax

SV: õu Ngoc Trng Sn

15

ụ an: May Cụng Cu

x

ma

16

40,32

Gvhd: PGS-Ts. TRN XUN TUY

16

40,32

16

40,32

16

40,32

x

Nhận xét :qua bảng trên ta thấy các phơng án đều có xmax>8

nh vậy không thoả mãn điều kiện xmax = i(p-1) 8

Do đó để chọn đợc phơng án đạt yêu cầu ta phải tăng thêm

trục trung gian hoặc tách ra làm hai đờng truyền .

Nh vậy PATT I II III IV có xmax = 1,2612 là nhỏ hơn cả theo máy

chuẩn đã chọn thì phơng án này là tốt hơn , có lợng mở đều

đặn và tăng từ từ , kết cấu chặt chẽ, hộp tơng đối gọn, lới kết

cấu cố hình rẻ quạt

Cụ thể : PAKG 2 x 3 x 2 x 2

PATT

I

II III IV

[x]

[1] [2] [6] [12]

xmax

8 ta phải thu hẹp lợng mở tối đa từ xmax

Để đảm bảo

= 12 xuống xmax = 6

Do thu hẹp lợng mở nên số tốc độ thực tế bị giảm . Ta có số tốc

độ thực tế là

Z1=Z - lợng mở thu hẹp = 24- 6 = 18

PATT bây giờ là: 2[1]x 3[8]x 2[6]x 2[6]

Để bù lại số tốc độ trùng vì thu hẹp lợng mở ta thiết kế thên đờng truyền tốc độ cao (đờng truyền tắt )

PAKG đờng trruyền này là Z2= 2x3x1= 6 tốc độ

Vậy PAKG cuả hộp tốc độ là Z = Z1 + Z2= 24+6 =30

Do trùng 7 tốc độ (tốc độ cuối của đờng truỳên tốc độ thấp

trùng với tốc độ của đờng truỳên tốc độ cao )

Nên số tốc độ thực của máy là : Z = 30 - 7 = 23 tốc độ

Ta có lới kết cấu của máy nh sau :

I

2[1]

2[1]

II

3[2]

3[2]

III

SV: õu Ngoc Trng Sn

16

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

2[6]

1[0]

IV

2[6]

V

n1 n2 n3 n4 n5 n6 n7 n8 n9 n10 n11n12n13 n14 n15 n16 n17 n18

n20 n21 n22 n23 n24

n19

V/ Vẽ đồ thị vòng quay

Trị số vòng quay giới hạn no trên trục I đợc biến thiên trong

khoảng

no min no no max

Tính theo các tỷ số truyền lớn nhất và tỷ số truyền nhỏ nhất kể

từ trục chính đến trục đâù tiên

i

i

1

1

n0min = nmax/ Umaxi ; n0max = nmin/ Umini

Trong đố i- chỉ số biểu thị nhóm truyền

i

Umaxi= Umax1. Umax2. . . Umaxi

1

i

Umini= Umin1. Umin2. . . Umini

1

Có thể lấy

i

Umaxi= Umax1. Umax2. . . Umaxi= 2

1

i

Umini= Umin1. Umin2. . . Umini = 1/4

1

Vậy nomax= 12,5/(1/4)4 = 3200 vg/ph

nomin= 2000/24 = 125 vg/ph

Nh vậy giới hạn no biến thiên trong khoảng

125 no 3200

Để trục và bánh răng đầu vào của hộp chịu M x kính thớc nhỏ

gọn . Thờng đặt no ở các trị số no lớn . Vì nh vậy sẽ gần vơí

nđcơ. Hơn nữa no tới nmin của trục chính bao giờ cũng giảm

nhiều hơn tăng

i

Giả sử ta chọn no= n19= 800 vg/ph

i

Khi đó iđtr= no/ nđcơ.đ= 800/1440.0,985 = 0,564

i

i

Theo máy chuẩn ta có iđtr = 145/260 = 0,56

Ta vẽ đợc đồ thị vòng quay của máy nh sau i

nII = 800

i

i

II

2

1

3

4

5

6

7

i9

i8

SV: õu Ngoc Trng Sn

i10

i11

III

17

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

IV

V

VI

VII

12,5

2000

VII- Tính toán số răng của các nhóm truyền trong hộp tốc

độ

1- Tính nhóm truyền cố định từ trục động cơ đến trục

thứ nhất

Ta có : no = nđcơ. io. đ= 800

800

io= 1440.0,95 = 0,584

2- Tính số răng của nhóm truyền thứ nhất

Theo công thức Zx=

f

x

fx

.EK

g

Zx'= Z - Zx

x

Trong đó : K là bội số chung nhỏ nhất của mọi tổng f x + gx

Z Tổng số răng trong cặp

f1

5

= g có f1=5 g1 =4 và f1 + g1 = 4+5 = 9

4

1

11

i2= 2= 1,262=

có f1=11 g1 =7 và f1 + g1 = 11+7 =18

7

Ta có : i1= 1= 1,261=

Vậy bội số trung nhỏ nhất K = 18

Emin nằm ở tia i2 vì i2 tăng nhiều hơn i1. Khi đó bánh răng Zmin

nằm ở tia thứ 2 là bánh răng bị động

Ta có : Emin

z

=

min

f g ) 17.18

=

7.18

g .K

(

2

2

= 2,43

2

Chọn Zmin =17

Lấy Emin=5 ta có Z= EK =5.18 = 90 răng

Z1 =

f

x

fx

5

.90 = 50 răng

.EK =

54

g

x

Z1 = Z - Z1 = 90 - 50 = 40 răng

'

SV: õu Ngoc Trng Sn

18

ụ an: May Cụng Cu

Z2 =

f

x

Gvhd: PGS-Ts. TRN XUN TUY

fx

11

.90 = 55 răng

.EK =

11 7

g

x

Z2 = Z2 - Z2 = 90 - 55 = 35 răng

'

Kiểm tra tỷ số truyền:

i1 = Z1/ Z1' =

50

= 1,25

40

i2 = Z2/ Z2' =

55

= 1,57

35

3- Tính số răng của nhóm truyền thứ hai

Ta có : i3=

1

4

=

1

1,26

4

=

22

có f3=22 g3 =54 và f3 + g3 = 22 + 54

54

2

=

30

có f4=30 g4 =46 và f4 + g4 = 30 + 46

46

= 76

I4=

1

2

=

1

1,26

= 76

I5=1 có f5=1 g5 =1 và f5 + g5 = 1 + 1 = 2

Vậy bội số trung nhỏ nhất K = 76

Emin nằm ở tia i3 vì i3 giảm nhiều hơn i4. Khi đó bánh răng Zmin

nằm ở tia thứ 2 là bánh răng chủ động

Ta có : Emin=

Z

min

(f

f

3

3

g

.K

)

3

=

17.(22 54)

<1

22.76

Lấy Emin=1 ta có Z= EK =1.76 = 76 răng

Z3 =

f

x

fx

22

76 = 22 răng

.EK =

21 54

g

x

Z3 = Z - Z3 = 76 - 22 = 54 răng

'

Z4 =

f

x

fx

.EK

g

=

x

30

.76 = 30 răng

30 46

Z4 = Z - Z4 = 76 - 30 = 46 răng

'

Z5 =

f

x

fx

.EK

g

=

x

1

.76 = 38 răng

1 1

Z5 = Z - Z5 = 76 - 38 = 38 răng

'

Kiểm tra tỷ số truyền : i3 = Z3/ Z3' =

= 0,65

I5 = Z5/ Z5' =

22

= 0,4

54

i4 = Z4/ Z4' =

30

46

38

=1

38

4- Tính số răng của nhóm truyền thứ 3

Do kết cấu của hộp tốc độ nên ta chọn môđuyn khác nhau . Ta

dùng hai loại môđuyn m6 và m7 .Điều kiện làm việc là:

SV: õu Ngoc Trng Sn

19

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

2A = m6(Zi+Zi') = Z6.m6

2A = m7(Zj+Zj') = Z7.m7

Trong đó A- Khoảng cách trục

Z6 , Z7- Tổng số răng của nhóm bánh răng có

môđuyn m6 , m7

Z6/Z7 =m7/m6

Chọn m6 = 2,5

Tìm Z6bằng cách phân tích i6= Z6/ Z6 =

'

1

6

=

1

4

i7= Z7/ Z7' =1 với m7 = 3

Z6/Z7 = m7/m6 = 2,5/3 = 9/11 hay Z6 = 11K

Z7 = 9K

Với tỷ số truyền i6=

do đó ta chọn K = 10

1

, tổng số Z6 phải là bội số chung của 5

4

Vậy Z6= 11.10 = 110 răng

i6= Z6/ Z6' =

1

4

Z6 + Z6' = 110

'

Z6=Z6/5 = 110/5 = 22 răng

Z6'=Z6- Z6 = 110 - 22 = 88 răng

Khoảng cách trục A là : A = m6. Z6/2 = 2,5. 110/2 = 137 mm

Do đó : Z7= 9.10 = 90 răng

i7= Z7/ Z7' =1

Z7 + Z7' = 90

'

Z7=Z7/2 = 90/2 = 45 răng

Z7'=Z7- Z7 = 90 - 45 = 45 răng

Khoảng cách trục A là : A = m7. Z7/2 = 3. 90/2 = 135 mm

Nh vậy các tỷ số truyền i6 , i7 dủng bánh răng dịch chỉnh

Kiểm tra tỷ số truyền : i6 = Z6/ Z6' =

22

1

45

= i7 = Z7/ Z7' =

=1

88

4

45

6- Tính số răng của nhóm truyền thứ 4

Ta dùng hai loại môđuyn m8 và m9 .Điều kiện làm việc là:

2A = m8(Zi+Zi') = Z8.m8

2A = m9(Zj+Zj') = Z9.m9

Trong đó A- Khoảng cách trục

Z8 , Z8- Tổng số răng của nhóm bánh răng có

môđuyn m8 , m9

Z8/Z9 =m9/m8

Chọn m8 = 2,5

Tìm Z8bằng cách phân tích i8= Z8/ Z8' =

SV: õu Ngoc Trng Sn

1

6

=

1

4

20

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

I9= Z9/ Z9' =1 với m9 = 3

Z8/Z9 = m9/m8 = 2,5/3 = 9/11 hay Z8 = 11K

Z9 = 9K

Với tỷ số truyền i8=

do đó ta chọn K = 10

1

, tổng số Z8 phải là bội số chung của 5

4

Vậy Z8 = 11.10 = 110 răng

i8= Z8/ Z8' =

1

4

Z8 + Z8' = 110

'

Z8=Z8/5 = 110/5 = 22 răng

Z8'=Z8- Z8 = 110 - 22 = 88 răng

Khoảng cách trục A là : A = m8. Z8/2 = 2,5. 110/2 = 137 mm

Do đó : Z9= 9.10 = 90 răng

i9= Z9/ Z9' =1

Z9 + Z9' = 90

'

Z9=Z9/2 = 90/2 = 45 răng

Z9'=Z9- Z9 = 90 - 45 = 45 răng

Khoảng cách trục A là : A = m9. Z9/2 = 3. 90/2 = 135 mm

Nh vậy các tỷ số truyền i8 , i9 dủng bánh răng dịch chỉnh

Kiểm tra tỷ số truyền : i8 = Z8/ Z8' =

22

1

=

88

4

i9 = Z9/ Z9' =

45

=

45

1

7- Tính số răng của nhóm truyền thứ 5

Ta dùng hai loại môđuyn m10 và m11 .Điều kiện làm việc là:

2A = m10(Zi+Zi') = Z10.m10

2A = m11(Zj+Zj') = Z11.m11

Trong đó A- Khoảng cách trục

Z10, Z11- Tổng số răng của nhóm bánh răng có

môđuyn m10 , m11

Z10/Z11 =m11/m10

Chọn m10 = 4

Tìm Z10bằng cách phân tích i10= Z10/ Z10 =

'

1

3

=

1

2

i11= Z11/ Z11' =2 =1,51 với m11 = 3

Z10/Z11 = m11/m10 = 3/4 hay Z10 = 3K Z11

= 4K

Với tỷ số truyền i10=

do đó ta chọn K= 27

1

,tổng số Z10 phải là bội số chung của 3

2

Vậy Z10= 3. 27 = 81 răng

i10= Z10/ Z10' =

Z10 + Z10' = 81

SV: õu Ngoc Trng Sn

1

2

21

ụ an: May Cụng Cu

Gvhd: PGS-Ts. TRN XUN TUY

Z10=Z10/3 = 81/3 = 27 răng

Z10'=Z10- Z10 = 81 - 27 = 54 răng

Khoảng cách trục A là : A = m10. Z10/2 = 4. 81/2 = 162 mm

Do đó : Z11= 3.27 = 108 răng

i11= Z11/ Z11' =1,51

Z11 + Z11' = 108

'

Z11=Z11/2,51 = 108/2,51 = 42 răng

Z11'=Z11- Z11 = 108 - 42 = 66 răng

Khoảng cách trục A là : A = m11. Z11/2 = 3. 108/2 = 162 mm

Nh vậy các tỷ số truyền i10 , i11 dủng bánh răng dịch chỉnh

'

Kiểm tra tỷ số truyền : i10 = Z10/ Z10' =

27

1

=

54

2

i11 = Z11/ Z11' =

66

= 1,57

42

Từ các số liệu tính toán ở trên ta có bảng thống kê sau:

I

1

2

3

4

5

6

7

8

9

10

11

z tính

z

z chuẩn

z

50

40

55

35

22

54

30

46

38

38

22

88

45

45

22

88

45

45

27

54

66

42

51

39

56

34

21

55

29

47

38

38

22

88

60

60

22

88

49

49

27

54

65

43

i

'

i

i

'

i

Kiểm nghiệm sai số vòng quay trục chính

z z

'

'

Ta có phơng trình cân bằng xích động n t/c = nđ/cơ.đ.itđ z1 . z 2

1

2

. . . .

Trong đó nđ/cơ = 1440 vg/ph

đ = 0,985

ta chọn iđt =

145

= 0,558

260

nII tính = nđ/cơ.đ.iđt = 1440. 0,985. 0,558 = 791 vg/ph

nlýthuyết = n19 = 800 vg/ph

Tính sai số vòng quay theo công thức

n =

n

t/c

n

n

tính

.100%

t/c

Trong đó nt/c - Số vòng quay tiêu chuẩn

ntính - Số vòng quay tính toán theo phơng trình xích

độ

Sai số [n] = 10( - 1) = 10( 1,26 - 1)= 2,6%

TT

Phơng trình xích động

ntính

nt/c

n%

SV: õu Ngoc Trng Sn

22

Đồ án: Máy Công Cu

1

2

3

4

5

6

7

8

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

1

7

1

8

1

9

2

0

2

1

50 22 22 22 27

. . .

.

40 54 88 88 54

55 22 22 22 27

nII. . . .

.

35 54 88 88 54

50 30 22 22 27

nII. . . .

.

40 46 88 88 54

55 30 22 22 27

nII. . . .

.

35 46 88 88 54

50 38 22 22 27

nII. . . .

.

40 38 88 88 54

55 38 22 22 27

nII. . . . .

35 38 88 88 54

50 22 22 45 27

nII. . . .

.

40 54 88 45 54

55 22 22 45 27

nII. . . .

.

35 54 88 45 54

50 30 22 45 27

nII. . . .

.

40 46 88 45 54

55 30 22 45 27

nII. . . .

.

35 46 88 45 54

55 38 22 45 27

nII.

. . .

.

35 38 88 45 54

55 38 22 45 27

nII. . . .

.

35 38 88 45 54

50 22 45 45 27

nII. . . .

.

40 54 45 45 54

55 22 45 45 27

nII. . . .

.

35 54 45 45 54

50 22 45 45 27

nII. . . .

.

40 54 45 45 54

55 22 45 45 27

nII. . . .

.

35 54 45 45 54

50 38 45 45 27

nII. . . .

.

40 38 45 45 54

50 22 66

nII. . .

40 54 42

55 22 66

nII. . .

35 54 42

50 30 66

nII. . .

40 46 42

55 30 66

nII. . .

35 46 42

nII.

SV: Đâu Ngoc Trương Sơn

Gvhd: PGS-Ts. TRẦN XUÂN TÙY

12,59

12,5

- 0,72

15,82

16

1,13

20,15

20

- 0,76

25,33

25

- 1,33

30,9

31,5

1,9

39,85

40

0,4

50,35

50

0,7

63,3

63

- 0,5

80,6

80

- 0,76

101,3

100

- 1,3

123,6

125

1,12

156,4

160

2,3

201,4

200

- 0,7

253,2

250

- 1,3

322,4

315

- 2,3

405,3

400

- 1,3

494,4

500

1,1

633

630

- 0,5

795,8

800

0,5

1013,3

1000

- 1,3

1273,9

1250

- 1,9

23

ụ an: May Cụng Cu

2

2

2

3

Gvhd: PGS-Ts. TRN XUN TUY

50 38 66

. .

40 38 42

55 38 66

nII. . .

35 38 42

nII.

1563,8

1600

2,2

1953,3

2000

2,3

Đồ thị sai số vòng quay

Sau khi kiểm tra sai số ta thấy n nằm trong phạm vi cho

phép,không cần phải tính lại các tỷ số truyền

b.tính hộp chạy dao

1_Yêu cầu kỹ thuật và đặc điểm hộp chạy dao

số cấp chạy dao phải đủ

quy luật phân bố lợng chạy dao theo cấp số cộng

phạm vi điều chỉnh của lợng chạy dao smax- smin

tính chất của lợng chạy dao liên tục

độ chính xác của lợng chạy dao yêu cầu chính xác cao

độ cứng vững của xích động nối liền trục chính và trục kéo

Đặc điểm :

- công suất truyền bé

tốc độ làm việc chậm

-

SV: õu Ngoc Trng Sn

24

ụ an: May Cụng Cu

-

Gvhd: PGS-Ts. TRN XUN TUY

phạm vi điều chỉnh tỷ số truyền 1,5 is 2,8 Rs max=

i

i

s max

=

i min

2,8

= 14

1,5

2_Sắp xếp bớc ren đợc cắt tạo thành các nhóm cơ sở và nhóm

gấp bội

Sử dụng họp chạy dao dùng cơ cấu noóctôn để cắt đợc các

loại ren : quốc tế, môđuyn, anh, pitch.

+ Ren Quốc tế

Nhóm cơ sở : tp = 1-1,25-1,5-1,75-2-2,5-3-3,5-4-4,5-5-5,5-6-78-9-10-11-12

Nhóm Khuếch đại: tp = 14-16-18-20-22-24-28-32-36-40-4448-56-64-72-80-88-96-112 128-144-160-176-192

+ Ren Môđuyn

Nhóm cơ sở : m= 0,5-1-1,25-1,5-1,75-2-2,25-2,5-3

Nhóm khuếch đại: m= 3,25-3,5-4-4,5-5-5,5-6-6,5-7-8-9-1011-12-13-14-16-18 20 22-24-26-28-32-36-44-48

+ Ren Anh

1

4

1

2

1

2

2

4

n = 2-2,5-3-3 -3 -4-4 -5-6-6 -7-8-9-9,5-10-11-12-14-16-1820-22-24

+ Ren Pitch

Nhóm cơ sở : Dp= 192-176-160-144-128-112-96-88-72-64-5648-44-40-36-32-28-24-22-20-18-16-14

Nhóm khuếch đại: Dp= 6-5-4-3-2-1

Bảng xếp ren

Ren quốc tế

tp (mm)

Ren môđuyn

m=

t

p

(mm)

-

1,75

3,5

7

-

-

-

1,75

1

2

4

8

-

0,5

1

2

-

2,25

4,5

9

-

-

-

2,25

1,25

2,5

5

10

-

-

1,25

2,5

-

-

5,5

11

-

-

-

-

1,5

3

6

12

-

-

1,5

3

SV: õu Ngoc Trng Sn

25