Quá trình khử lưu huỳnh trong các phân đoạn sản phẩm dầu mỏ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (555.92 KB, 16 trang )

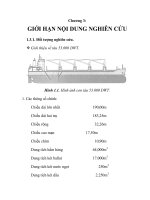

MỤC LỤC

I. Giới thiệu chung về quá trình loại lưu huỳnh HDS................................3

1. Các hợp chất chứa lưu huỳnh..................................................................3

2. Quá trình HDS trong lọc dầu...................................................................4

3. Ứng dụng và vai trò của quá trình khử lưu huỳnh trong các phân đoạn

sản phẩm dầu mỏ........................................................................................... 6

II.

Quá trình phản ứng............................................................................... 7

1. Điều kiện phản ứng.................................................................................. 7

2. Cơ chế phản ứng...................................................................................... 9

3. Hàm lượng lưu huỳnh sau phản ứng....................................................11

III. Xúc tác sử dụng trong quá trình HDS................................................12

1. Thành phần............................................................................................ 12

2. Sự giảm hoạt tính................................................................................... 13

3. Tái sinh xúc tác....................................................................................... 13

IV.

Các yếu tố ảnh hưởng đến quá trình HDS.........................................14

1. Áp suất riêng phần của H2.....................................................................14

2. Nhiệt độ................................................................................................... 15

3. Tốc độ nạp liệu....................................................................................... 15

V. Nguồn cấp H2 trong nhà máy lọc dầu....................................................16

1. Nguồn H2 từ Reforming.........................................................................16

2. Nguồn H2 từ khí đi ra từ phân xưởng FCC...........................................16

3. Nguồn H2 từ quá trình Steam reforming Metan....................................16

4. Nguồn H2 từ khí tổng hợp......................................................................17

CHỦ ĐỀ: QUÁ TRÌNH LOẠI LƯU HUỲNH TRONG

CÁC SẢN PHẨM LỌC DẦU

I. Giới thiệu chung về quá trình loại lưu huỳnh HDS

1. Các hợp chất chứa lưu huỳnh

Trong thành phần cấu thành dầu mỏ, ngoài các thành phần chính là hỗn

hợp các hydrocacbon khác nhau thì còn tồn tại một lượng các hợp chất dị

nguyên tố. Đó là các hợp chất của Nito, Oxi, Lưu huỳnh, Kim loại, các chất

nhựa,… Hầu hết các phân đoạn dầu mỏ sau khi chưng cất không thể sử dụng

được ngay do chúng chứa nhiều các tạp chất vừa kể trên, đó là những hợp

chất cho hại, làm giảm chất lượng sản phẩm. Chúng gây ngộ độc, giảm độ

bền với xúc tác, giảm hiệu quả của quá trình chế biến. Vì vậy việc lại bỏ các

tạp chất này là rất cần thiết. Chiếm phần lớn trong đó là hợp chất của lưu

huỳnh. Vì vậy, Quá trình loại bỏ lưu huỳnh có ý nghĩa đặc biệt quan trọng

trong chế biến dầu khí. Công nghệ loại bỏ lưu huỳnh được ứng dụng rộng rãi

trong công nghiệp hiện nay được gọi là HDS – hydrodesulfur hóa.

a. Lưu huỳnh trong các sản phẩm dầu mỏ

Các chất chứa lưu huỳnh trong các sản phẩm dầu mỏ chủ yếu tồn tại dưới

ba dạng: mercaptan RSH; những hợp chất sulfur R-S-R, dạng vòng

(thiophan), disulfur R-S-S-R (dạng vòng); dẫn xuất của thiophen.

Mercaptan chiếm 2-10% lưu huỳnh trong dầu mỏ, nhưng khi chưng cất

dầu mỏ chúng bị phân hủy nhiều vì chúng không bền nhiệt, phần mercaptan

không bị phân hủy còn lại trong các phân đoạn nhẹ nhất vì mercaptan càng

nặng càng kém bền nhiệt, dễ bị phân hủy. Chúng thường có mùi rất khó chịu,

dễ nhận thấy ngay cả khi nồng độ rất bé. Do đó, người ta sử dụng mercaptan

trong LPG để dễ nhận ra sự rò rỉ.

Các hợp chất sulfur cũng kém bền nhiệt, song bền hơn mercaptan.

Các dẫn xuất của thiophen thường có nhiều nhất trong dầu mỏ, đặc biệt là

các phân đoạn nặng. Chúng rất bền nhiệt.

b. Tác hại

Các hợp chất của lưu huỳnh dễ phân hủy nhiệt hoặc tương tác với H2 để

tạo khí axit H2S gây ăn mòn các thiết bị dầu khí. Dầu chứa hơn 1% lưu huỳnh

được gọi là dầu ăn mòn.

Chúng dễ bị hấp phụ lên bề mặt các chất xúc tác rắn, gây ngộ độc xúc tác

ngăn trở quá trình chế biến dầu, làm tăng chi phí chế biến.

Một số hợp chất như mercaptan nhẹ, có mùi khó chịu đối với con người.

Trong quá trình sử dụng các sản phẩm dầu khí như là nhiên liệu, chúng tạo

ra khí axit SO2, gây ô nhiếm môi trường, gây ra mưa axit phá hoại sinh giới,

ăn mòn.

Sự có mặt của hợp chất lưu huỳnh làm giảm hiệu lực của một số chất phụ

gia dầu bôi trơn.

c. Tác hại

Các hợp chất của lưu huỳnh dễ phân hủy nhiệt hoặc tương tác với H2 để

tạo khí axit H2S gây ăn mòn các thiết bị dầu khí. Dầu chứa hơn 1% lưu huỳnh

được gọi là dầu ăn mòn.

Chúng dễ bị hấp phụ lên bề mặt các chất xúc tác rắn, gây ngộ độc xúc tác

ngăn trở quá trình chế biến dầu, làm tăng chi phí chế biến.

Một số hợp chất như mercaptan nhẹ, có mùi khó chịu đối với con người.

Trong quá trình sử dụng các sản phẩm dầu khí như là nhiên liệu, chúng tạo

ra khí axit SO2, gây ô nhiếm môi trường, gây ra mưa axit phá hoại sinh giới,

ăn mòn.

Sự có mặt của hợp chất lưu huỳnh làm giảm hiệu lực của một số chất phụ

gia dầu bôi trơn.

2. Quá trình HDS trong lọc dầu

Quá trình loại lưu huỳnh là một quá trình vô cùng quan trọng với hầu hết

các phân đoạn sản phẩm của quá trình lọc dầu.

Quá trình hydrodesulfur hóa là một quá trình xúc tác hóa học được sử

dụng rộng rãi để loại bỏ lưu huỳnh ra khỏi khí tự nhiên, các sản phẩm dầu mỏ

được tinh chế như xăng, nhiên liệu phản lực, dầu hỏa, nhiên liệu diesel, dầu

bôi trơn,..

Bản chất là một quá trình trong hydrotreating - loại bỏ các tạp chất dị

nguyên tố, bằng việc sử dụng H2 là chất phản ứng ở điều kiện nhiệt độ, áp

suất và xúc tác thích hợp; bên cạnh đó, hydro hóa các hợp chất hydrocacbon

không no, thậm chí một phần hydrocacbon thơm, biến chúng thành những

hydrocacbon no, thơm đơn vòng, cải thiện chất lượng sản phẩm. Ví dụ: tăng

trị số CN của GO làm DO, cải thiện Smoke Point của Kerosen,…

Hydrotreating có các phản ứng chính:

-

Loại hợp chất của lưu huỳnh

Loại hợp chất của Nito

Loại hợp chất của Oxi

Loại hợp chất chứa kim loại

Phản ứng phụ cần hạn chế:

-

Phản ứng hydrocraking

Phản ứng tạo cốc

Phản ứng hydro hóa hydrocacbon đói

Phản ứng hydro hóa liệu đầu aromatic

Sơ đồ mô hình tổng quát hóa xử lý lưu huỳnh bằng H2:

3. Ứng dụng và vai trò của quá trình khử lưu huỳnh trong các phân

đoạn sản phẩm dầu mỏ

Từ quá trình HDS người ta thu hồi được lưu huỳnh được sử dụng để sản

xuất axit sulfuric H2SO4 – hóa chất có quan trọng công nghiệp hóa học.

HDS có vai trò vô cùng quan trọng đối với các phân đoạn sản phẩm dầu

mỏ.

Đối với phân đoạn xăng:

Loại hợp chất của lưu huỳnh mercaptan, sunfua để phân đoạn xăng có

chứa ít nhất lưu huỳnh làm nguyên liệu cho quá trình reforing, isome hóa,

làm dung môi trong công nghiệp thực phẩm, dược phẩm. Phân đoạn xăng cho

vào lò reforming phải chứa lưu huỳnh, nito tính bằng phần triệu ppm mà thôi.

Đối với phân đoạn Kerosen:

Giảm dị nguyên tố, giảm hàm lượng aromatic để tăng chiều ngọn lửa

không khói, giảm độc tính.

Đối với GO dùng làm DO (SRGO, LCO, HCO,…):

Loại lưu huỳnh, loại nito, biến aromatic thành HC no để có nhiên liệu DO

sạch, có CN cao hơn. Yêu cầu về hàm lượng lưu huỳnh trong DO hiện nay là

nhỏ hơn 0.3%, nhưng trong tương lai không xa, đặc biệt là ở các nước tiên

tiến, là nhỏ hơn 0.05%, trong khi đó SRGO chứa trung bình trên 1% lưu

huỳnh.

Đối với VGO là nguyên liệu trong công nghệ FCC:

VGO dùng trong công nghệ FCC phải có hàm lượng lưu huỳnh nhỏ hơn

2%, nhưng nên dùng nguyên liệu sạch hơn, bởi vì sản phẩm là xăng craking

thường cần được hydrotreating.

Đối với xăng cracking, sản phẩm visbreaking:Để loại dị nguyên tố, giảm

HC đói, ổn định hóa.

Đối với phân đoạn dầu bôi trơn, sáp, parafin: Làm sáng màu sản phẩm,

khử mùi, giảm tốc độ tạo cốc.

Đối với AR: loại bớt dị nguyên tố đặc biệt là các kim loại.

II. Quá trình phản ứng

1. Điều kiện phản ứng

Quá trình HDS được thực hiện ở nhiệt độ không quá cao từ 320-400 oC, áp

suất cao. Bởi phản ứng hóa học xảy ra là phản ứng phát nhiệt trung bình, nên

nhiệt độ thấp là có lợi về mặt nhiệt động học. Áp suất thường phải khá cao, từ

ba bốn chục atm trở lên, bởi vì cần dùng rất nhiều Hydro nhằm tăng cường

khả năng phản ứng. Nguyên liệu càng nặng chứa càng nhiều dị nguyên tố thì

áp suất phải càng cao. Điều đó cũng có nghĩa là tỷ số hydro/nguyên liệu phải

càng lớn.

Điều kiện điển hình về áp suất khi thực hiện HDS:

Phân đoạn xăng 30-40 atm

Phân đoạn GO 50-70 atm

Phân đoạn AR 100-200 atm

Hỗn hợp nguyên liệu đi qua chất xúc tác phá vỡ các liên kết C-S , cho

phép lưu huỳnh phản ứng với H2 để tạo thành H2S. H2S ra khỏi lò phản ứng

cùng với H2 dư được đưa sang thiết bị loại bỏ H2S, tách H2 để tuần hoàn trở

lại.

Phản ứng hóa học:

Sơ đồ quá trình hydrotreating phân đoạn xăng.

2. Cơ chế phản ứng

Cơ chế của phản ứng hóa học trong HDS là cơ chế bán dẫn.

+ Cơ chế phản ứng hydrodesulfur hóa của mercaptane:

Phản ứng hóa học: R-SH + H2 RH + H2S

Xúc tác sử dụng là molipden sulfur MoS2.

Cơ chế phản ứng qua 5 giai đoạn:

- Hydro bị hấp phụ lên bề mặt chất rắn MoS2

- Mercaptane bị hấp phụ lên bề mặt chất xúc tác

- Sự khử hydro làm bẻ gãy liên kết C-S trong mạch

- Nhả hấp phụ H2S trên bề mặt xúc tác

+ Cơ chế phản ứng hydrodesulfur hóa của thiophene

Phương trình tổng quát:

Xúc tác sử dụng: CoMoS

Cơ chế phản ứng HDS thiophene là cơ chế do Langmuir- Hinshelwood đề

xuất:

1.Hydro bị hấp phụ lên bề mặt xúc tác.

2.Thiophene bị hấp phụ lên bề mặt xúc tác.

3.Quá trình hydro hóa xảy ra, bẻ gãy liên kết C-S.

4.Quá trình nhả hấp phụ tạo C4H10.

5.Nhả hấp phụ H2S, tái sinh xúc tác.

3. Hàm lượng lưu huỳnh sau phản ứng

TCVN cho nhiên liệu xăng và diesel

III. Xúc tác sử dụng trong quá trình HDS

1. Thành phần

+ Pha hoạt động: Mo sulfur

+ Chất trợ xúc tác: Co hoặc Ni

+ Chất mang: - Al2O3

Chất xúc tác này có hoạt độ cao trong phản ứng cắt đứt liên kết C-S và bền

nhiệt cao, có tuổi thọ cao. Đồng thời nó cũng có hoạt tình tương đối cao trong

phản ứng no hóa hydrocacbon không no và đứt liên kết C-N, và C-O và có

hoạt tính thấp đối với những phản ứng làm đứt mạch C-C, polymer hóa hay

ngưng tụ.

IV. Xúc tác sử dụng trong quá trình HDS

2. Thành phần

+ Pha hoạt động: MoS2

+ Chất trợ xúc tác: Co hoặc Ni

+ Chất mang: - Al2O3

Chất xúc tác này có hoạt độ cao trong phản ứng cắt đứt liên kết C-S và bền

nhiệt cao, có tuổi thọ cao. Đồng thời nó cũng có hoạt tình tương đối cao trong

phản ứng no hóa hydrocacbon không no và đứt liên kết C-N, và C-O và có

hoạt tính thấp đối với những phản ứng làm đứt mạch C-C, polymer hóa hay

ngưng tụ.

Pha hoạt động có tác dụng xúc tác cho quá trình bẻ gãy liên kết C-S tách

lưu huỳnh ra khỏi các hợp chất chứa lưu huỳnh.

Chất trợ xúc tác được thêm vào có tác dụng làm tăng hoạt tính xúc tác lên

nhiều lần. H2S có khả năng hấp phụ mạnh trên kim loại, do đó, có thể coi chất

trợ xúc tác như một chất hi sinh.

Chất mang - Al2O3 có bề mặt riêng lớn, có cấu trúc xốp, tính ổn định cao,

tương đối rẻ. Có tác dụng làm tăng độ bền cơ học và bền nhiệt. Chất mang có

bề mặt riêng lớn giúp giảm thiểu hiện tượng lấp kín các mao quản do ngưng

tự cốc, có độ bền cơ học để khi kết tủa cốc, cấu trúc của nó không bị phá hủy.

3. Sự giảm hoạt tính

Nguyên nhân của sự giảm hoạt tính xúc tác là:

+ Ngộ độc do tiếp xúc với H2S sinh ra trong quá trình phản ứng.

+ Do ngưng tụ cốc

+ Do hiện tượng thiêu kết

+ Do xúc tác bị mài mòn

4. Tái sinh xúc tác

Do trong quá trình làm việc chất xúc tác bị thay đổi tính chất, hoạt tính

xúc tác cũng như độ chọn lọc giảm đi, dẫn đến việc phải thay lớp xúc tác

mới. Lớp xúc tác tùy theo mức độ mà người ta có thể tái sinh hay không và

phương pháp tái sinh thường được sử dụng là đốt cốc.

V.

Các yếu tố ảnh hưởng đến quá trình HDS

1. Áp suất riêng phần của H2

Tăng áp suất riêng phần của H2 làm trạng thái cân bằng nhiệt động của

phản ứng. Tỉ số thể tích H2/dầu lỏng thay đổi trong một phạm vi khá rộng 70700 m3/m3 , lượng hydro lớn như vậy có tác dụng làm chuyển dịch cân bằng

phản ứng loại dị nguyên tố về phía mong muốn, chống phản ứng tạo cốc.

Phân đoạn dầu khí có phân tử lượng càng lớn tiêu tốn càng nhiều hydro.

Sự gia tăng áp suất riêng phần của H2 làm tăng tốc độ HDS và làm giảm than

cốc bám trên chất xúc tác, do đó làm giảm tỷ lệ ô nhiễm chất xúc tác vào thời

gian hoạt động, tăng tuổi thọ chất xúc tác đồng thời sản phẩm lỏng thu được

ít có màu hơn.

Thực nghiệm chứng tỏ rằng quá trình hydrotreating LGO người ta thấy

màu giảm mạnh khi tăng áp suất. Tuy nhiên vì lí do kinh tế, độ bền cơ học

của thiêt bị mà không thể tăng áp suất áp quá cao, đồng thời xảy ra sự bão

hòa aromatic có trong nguyên liệu ban đầu, có thể có lợi hoặc có hại với các

loại nguyên liệu khác nhau.

2. Nhiệt độ

HDS là một quá trình tỏa nhiệt không nhiều lắm, do đó không cao là điều

kiện nhiệt động học thuận lợi, trong thực tế phản ứng được thực hiện ở 320400 oC.

Nhiệt độ cao hơn làm khả năng phản ứng giảm và chủ yếu là gây phản ứng

cracking, phản ứng tạo cốc làm cho sản phẩm có màu sậm hơn, đặc biệt đối

với phân đoạn nặng.

3. Tốc độ nạp liệu

Tốc độ nạp liệu LHSV ( Liquid Hour Space Velocity) là lượng nguyên liệu

vào lò phản ứng trong vòng một giờ với 1m3 chất xúc tác. Tốc độ nạp liệu lớn

thì thời gian lưu của chất phản ứng trên mặt chất xúc tác càng thấp, phản ứng

phụ càng được hạn chế.

Tốc độ nạp liệu trong công nghệ hydrotreating thường là 5-40 V/V/h khi

dùng lò phản ứng tầng chất xúc tác cố định. Nguyên liệu nặng, nguyên liệu

chứa nhiều dị nguyên tố phải thực hiện HDS ở tốc độ nạp liệu bé. Để loại

92% lưu huỳnh cần 1 đơn vị thời gian trong khi đó để loại thêm 5% lưu

huỳnh nữa ta cần tới 2 đơn vị thời gian. Như vậy, để có sản phẩm có độ sạch

cao, tốc độ nạp liệu phải bé, điều đó cũng gần tương đương với thời gian lưu

lớn. sẽ dễ xảy ra các phản ứng phụ không mong muốn. Do đó, để khử sâu

lưu huỳnh trong công nghệ HDS người ta sử dụng công nghệ hydrotreating

hai giai đoạn, nghĩa là sản phẩm của hydrotreating giai đoạn thứ nhất là

nguyên liệu của hydrotreating giai doạn thứ hai. Mỗi giai đoạn được thực

hiện trong một lò phản ứng.

VI.

Nguồn cấp H2 trong nhà máy lọc dầu

Nguồn hydro trong nhà máy lọc dầu có ý nghĩa rất quan trọng trong việc

bảo vệ các xúc tác kim loại, ngoài ra nó còn có tác dụng xử lý nguyên liệu và

hoàn thiện chất lượng các sản phẩm.

1. Nguồn H2 từ Reforming

Nguồn Hydro sử dụng cho quá trình hydrotreating chủ yếu được cung cấp

từ quá trình Reforming.

Hydrotreating:

- Loại lưu huỳnh trong thiết bị amin - ở phân đoạn đỉnh

- Xử lý loại lưu huỳnh cho các sản phẩm như distillat, kerosen, jet fuel,

diesel,…

- Sử dụng lại cho các quá trình hydrotreater và hydrocraking.

2. Nguồn H2 từ khí đi ra từ phân xưởng FCC

Nguồn khí offgas từ quá trình FCC chứa khoảng 5% là hydro, còn lại là

các khí khác như metan, etan, và propan. Một số phương pháp được sử dụng

để thu hồi nguồn hydro từ nguồn offgas này như:

- Ngưng tụ nhiệt độ thấp

- Sử dụng chất hấp phụ

- Dùng màng lọc phân tách

3. Nguồn H2 từ quá trình Steam reforming Metan

Đây là phương pháp chung nhất dùng để sản xuất hydro, các nguonf

nguyên liệu dùng để sản xuất hydro là metan, etan và các thành phần nặng

hơn. Quá trình reforming sẽ chuyển hóa các khí nguyên liệu trên thành hydro,

CO2 và nước theo chuỗi ba phản ứng sau:

- Đầu tiên Metan thực hiện phản ứng dưới tác dụng của chất xúc tác và

chuyển hóa thành Hydro, CO và tỏa nhiệt.

CH4 + H2O → 3H2 + CO + Q

- Tiếp đó, CO sẽ tác dụng với hơi nước:

CO + H2O → H2 + CO2 – Q

- Sau cùng CO2 sẽ ñược tách ra khỏi hỗn hợp khí bằng các quá trình hấp

phụ.

4. Nguồn H2 từ khí tổng hợp

Quá trình khí hóa là quá trình oxi hóa riêng phần các phân đoạn nặng như

asphalt, resid, và các phân đoạn lỏng nặng khác. Sản phẩm khí tổng hợp thu

được từ quá trình này chứa chủ yếu là CO và H2 nằm ở trạng thái cân bằng

với nhau, ngoài ra nó còn chứa khoảng 5% CO2 và một lượng nhỏ các khí

khác như metan, nitơ, nước và lưu huỳnh.

Sau đó hydro sẽ được thu hồi từ khí tổng hợp bằng các phương pháp như

sử dụng chất hấp phụ, dùng màng lọc phân tách,…

Ưu điểm của quá trình này là có thể tận dụng các phân đoạn nặng có giá

trị

kinh tế thấp và gây ô nhiễm để chuyển thành các khí có giá trị cao. Tuy nhiên

hydro thu hồi từ quá trình này đắt hơn quá trình reforming.