Bài giảng hệ thống điều khiển chương trình số

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (6.2 MB, 98 trang )

CHƯƠNG 1

GIỚI THIỆU VỀ ĐIỀU KHIỂN THEO CHƯƠNG TRÌNH SỐ

1.1 Khái niệm về điều khiển theo chương trình số:

Các máy công cụ, máy cắt kim loại đã được phát triển từ rất lâu để gia công các chi tiết khác

nhau trong ngành cơ khí. Một thời gian dài xuất hiện, các máy công cụ đều do các công nhân

trực tiếp điều khiển, thao tác bằng tay, quan sát bằng mắt để gia công. Cách điều khiển này

khiến cho thời gian phụ khá lớn, phế phẩm nhiều và như vậy năng suất làm việc không cao.

Khi mà nhu cầu sản suất hàng loạt lớn và hàng khối phát sinh, cần thiết phải nâng cao năng

suất, giảm thời gian phụ và giảm phần trăm phế phẩm. Để thực hiện được các yêu cầu này cần

thiết tiến hành quá trình tự động hóa, các máy tự động sử dụng các cơ cấu vấu tì hay công tắc

hành trình, mẫu chép hình, cơ cấu cam trên trục phân phối như là các chương trình điều khiển

máy đã được lập và ghi sẵn thông qua các cơ cấu này. Các máy tự động loại này giúp rút ngắn

được thời gian phụ nhưng thời gian chuẩn bị các cơ cấu điều khiển như vấu tì, mẫu chép hình,

cam … khá mất nhiều thời gian. Do vậy, nếu cần thay đổi mẫu mã và kích thước của các chi

tiết gia công, các cơ cấu điều khiển như vấu tì, cam…hay các chương trình điều khiển “cứng”

cần phải được thay đổi và chuẩn bị lại từ đầu và mất nhiều công sức, đặc biệt là khi các chi

tiết gia công phức tạp. Vì vậy, các máy tự động loại này chỉ thích hợp cho việc sản xuất hàng

loạt lớn và hàng khối.

Hình 1.1 Điều khiển bằng vấu tì.

Hình 1.2 Điều khiển bằng

công tắc hành trình.

Hình 1.3 Điều khiển bằng

cam.

1

Xã hội loài người càng phát triển, nhu cầu các mẫu mã sản phẩm trở nên phức tạp hơn và cần

thay đổi liên tục với số lượng chi tiết gia công đôi khi không phải luôn luôn là hàng loạt lớn

hay hàng khối, việc áp dụng các máy tự động trong

sản xuất không có hiệu quả kinh tế cao. Như vậy,

cần phải có một loại máy có khả năng thay đổi

chương trình điều khiển một cách nhanh chóng

hơn, dễ dàng chuẩn bị, “mềm” và linh hoạt hơn so

với cách điều khiển “cứng” như trong máy tự động.

Máy điều khiển theo chương trình “mềm và linh

hoạt” ra đời trong bối cảnh và yêu cầu thực tiễn

này. Để giúp điều khiển máy và thay đổi nội dung

điều khiển “mềm”, linh hoạt và nhanh chóng hơn,

Hình 1.4 Gia công chép hình.

người ta không thể sử dụng các “chương trình điều khiển cứng” như cam, hay mẫu chép hình

như trước mà sử dụng các chương trình được mã hóa dưới dạng số với các loại mã khác nhau.

Các máy điều khiển theo chương trình sử dụng các chương trình được mã hóa dưới dạng số

này được gọi là máy điều khiển theo chương trình số (numerical control), cũng được gọi là

máy NC.

Các chương trình được mã hóa dưới dạng số này chứa đựng tất cả các lệnh điều khiển các

chuyển động và hoạt động của máy NC. Thông qua bộ phận đọc chương trình, các câu lệnh sẽ

được đưa về bộ điều khiển để điều khiển một phần hay toàn bộ quá trình hoạt động của máy

NC. Các chương trình điều khiển máy NC có thể được ghi trên băng đục lỗ, film, băng từ, đĩa

mềm, đĩa CD, đĩa cứng….

1.2 Đặc điểm của máy NC.

Giá thành chế tạo

1 Máy NC

1.2.1 Đặc điểm sử dụng:

2 Máy tự động

Như đã đề cập ở trên, các chương trình

điều khiển máy NC được ghi trên băng đục

cứng…, nên máy NC có khả năng thay đổi

chương trình điều khiển một cách linh

hoạt, nhanh chóng và thuận tiện và không

phải tháo ráp, thay đổi các “chương trình

a

lỗ, film, băng từ, đĩa mềm, đĩa CD, đĩa

A

B

N

Số lượng chi tiết

Hình 1.5 Tổn phí gia công

trên máy NC và máy tự động.

cứng” như cam, mẫu chép hình như trong máy tự động. Thời gian chuẩn bị chương trình cho

máy NC nhanh chóng và đơn giản, không tốn nhiều chi phí và thời gian như việc chuẩn bị

như việc lập trình “cứng”. Tuy nhiên, cũng chính vì công việc điều khiển thuận tiện, đơn giản

đối với con người mà cấu trúc của máy NC càng trở nên phức tạp hơn so với các máy công cụ

2

vạn năng thông thường và máy tự động. Điều này làm giá thành của máy NC rất cao so với

các loại máy công cụ vạn năng và tự động.

Việc sử dụng máy NC rất hiệu quả nếu số lượng chi tiết vừa phải và các mẫu mã chi tiết

thường xuyên thay đổi. Máy NC thích hợp cho các loại chi tiết từ đơn giản đến phức tạp. Máy

NC rõ ràng có rất nhiều ưu điểm nổi bật so với các loại máy khác. Tuy nhiên, để lựa chọn nó,

vấn đề tính kinh tế phải được đem ra xem xét. Hình 1.5 cho thấy, giá thành chế tạo một chi

tiết của máy NC sẽ cao hơn giá thành đó của máy tự động nếu tổng số chi tiết dự kiến được

gia công trên máy lớn hơn giá trị N; tại điểm N: giá thành này của cả hai loại máy này bằng

nhau và giá thành đó của máy NC thấp hơn nếu tổng số lượng chi tiết nhỏ hơn N. Chi phí ban

đầu a trên hình 1 của máy tự động xét đến việc ngừng để điều chỉnh máy, thay đổi các cơ cấu

điều khiển “cứng”.

Tóm lại, trong khi, máy tự động thích hợp với việc sản suất chuyên dùng một hoặc một vài

chi tiết với số lượng lớn hàng loạt và hàng khối, thì máy NC thích hợp cho việc sản suất đa

dạng các loại chi tiết với số lượng nhỏ hơn nếu xét về hiệu quả kinh tế.

1.2.2 Đặc điểm cấu trúc:

Máy NC cũng là máy gia công kim loại nên, cấu trúc của máy NC về cơ bản cũng giống như

các máy công cụ truyền thống. Điều này có nghĩa là, máy NC cũng phải thực hiện nguyên lý

cắt với hai chuyển động tương đối giữa dao và phôi. Điểm khác biệt ở chỗ hệ thống điều

khiển và cách thức điều khiển của chúng khác nhau.

Hình 1.6 thể hiện sự khác biệt giữa máy công cụ thông thường (a,b) và máy NC (c,d).

Người điều

khiển

Người điều

khiển

Máy

truyền thống

Bộ điều

khiển

a.

b.

Dữ liệu vào,

các yêu cầu

Chương trình,

câu lệnh đk

Bộ điều

khiển

c.

Dữ liệu vào,

các yêu cầu

Máy

truyền thống

Máy tính số

Người điều

khiển

Chương trình,

câu lệnh đk

d.

Máy NC

Bộ điều

khiển

Máy NC

Người điều

khiển

Hình 1.6 Sự khác biệt giữa máy NC và máy công cụ truyền thống.

3

Máy công cụ truyền thống:

Người công nhân phải điều khiển máy trực tiếp bằng tay (hình 1.6 a – máy vạn năng) để điều

khiển toàn bộ các quá trình hoạt động của máy hoặc phải gián tiếp thông qua bộ điều khiển

(hình 1.6 b – máy tự động) để đo lường, điều chỉnh máy trước khi gia công. Trong trường hợp

hình 1.6 b, bộ điều khiển là một thiết bị kết hợp về cơ điện cùng với các “chương trình cứng”

như cam, vấu tì, các mẫu chép hình… để tạo ra các tác động vật lý lên máy nhằm thay thế các

tác động vật lý trực tiếp của người điều khiển lên máy. Như vậy ở máy vạn năng, thông qua

bản vẽ chi tiết, người công nhân tự lập ra toàn bộ quá trình hoạt động gia công của máy và

trực tiếp điều khiển. Ở máy tự động, các “chương trình cứng” điều khiển máy được ghi lại

thông qua các mẫu chép hình, cam, vấu tì, ….

Như vậy:

-

Chất lượng gia công phụ thuộc nhiều vào tay nghề của người công nhân thông qua

việc đo lường và kiểm tra, hiệu chỉnh.

-

Người công nhân luôn phải trực tiếp thao tác (máy vạn năng) hoặc thường xuyên phải

can thiệp, kiểm tra, hiệu chỉnh lại máy (máy tự động).

Máy NC:

Khác với máy công cụ truyền thống, người điều khiển máy NC không phải tác động nhiều

đến máy; công việc của người điều khiển đơn giản chỉ là khởi động các hoạt động ban đầu.

Máy NC có thể tự động định vị và hiệu chỉnh các giá trị ban đầu thông qua các câu lệnh trong

chương trình điều khiển đã được mã hóa bằng băng đục lỗ, băng từ (hình 1.6 c) hay bằng đĩa

mềm, đĩa cứng nhờ vào máy tính (hình 1.6 d) mà được xử lý bởi bộ điều khiển. Nhờ vào các

chương trình số điều khiển toàn bộ quá trình đã được lập sẵn với các câu lệnh điều khiển vị

trí, vận tốc, lượng di động… mà trong suốt quá trình gia công, người điều khiển không phải

tác động và can thiệp đến các hoạt động của máy.

Ưu, nhược điểm của máy NC:

Ưu điểm:

-

Chương trình điều khiển có thể thay đổi nhanh chóng, dễ dàng và do đó rút ngắn được

thời gian phụ và thời gian chuẩn bị sản xuất.

-

Chất lượng gia công không phụ thuộc vào tay nghề của người điều khiển máy do vậy

giảm được hư hỏng do sai sót của con người và ít có phế phẩm. Sự tự động hóa của

NC giúp giảm cường độ lao động căng thẳng của người công nhân.

-

Giúp tăng khả năng tự động hóa quá trình sản xuất. Các máy NC dễ dàng có thể liên

kết với nhau để tạo thành trung tâm gia công.

Nhược điểm:

-

Giá thành của máy NC cao.

4

-

Người lập trình cho máy NC phải có kiến thức cơ bản về máy NC và ngôn ngữ lập

trình.

1.3 Vài nét phát triển của máy NC.

Có thể nói Parsons người Mỹ là cha đẻ của ý tưởng áp dụng tín hiệu số cho các máy gia công

cắt gọt vào năm 1947. Một số năm nghiên cứu sau đó với sự hỗ trợ của Viện công nghệ tự

động Massachussets (M.I.T), ông đã hoàn chỉnh hệ thống điều khiển máy phay 3 tọa độ điều

khiển bằng số, và vào năm 1954, máy này lần đầu tiên được gọi là “máy điều khiển theo

chương trình số” như tên gọi ngày nay.

Kể từ thời điểm này, khi thấy được lợi ích và tiềm năng to lớn của máy điều khiển chương

trình số, các nước khác như Nhật, Anh, CHLB Đức, Liên xô (cũ)…, cũng đã tập trung vào

nghiên cứu chế tạo và phát triển thành công máy điều khiển chương trình số.

Năm 1955, trong triển lãm máy công cụ tại Chicago đã xuất hiện 4 máy điều khiển theo

chương trình số bằng bìa và băng đục lỗ.

Năm 1965, Mỹ đã đưa vào sử dụng 7000 máy NC các loại. Và đến năm 1988, tổng số máy

NC ở Mỹ đã lên đến 186000 chiếc. Ở châu Âu, cho đến năm 1964, CHLB Đức đã đưa vào sử

dụng hơn 500 máy NC các loại. Ở Anh vào năm 1962 cũng đã có 225 máy NC và đến cuối

năm 1967 đã có đến 1300 chiếc máy NC. Trong khi đó, ở Liên Xô cũ, việc chế tạo và ứng

dụng máy NC vào sản xuất đã đạt nhiều thành tựu rực rỡ.

1.4 Các loại máy và hệ thống điều khiển chương trình số và xu hướng phát triển.

1.4.1 Máy NC.

Hệ thống NC hiện nay đã ở mức độ khá hoàn thiện. Tuy nhiên, do đặc điểm của máy NC là tổ

hợp các phần cứng rời rạc, và chương trình điều khiển còn dựa quá nhiều vào phần cứng (ví

dụ như: bộ nội suy, cơ cấu so sánh…) và với mức độ phát triển nhanh của ngành công nghệ

thông tin (máy vi tính, PLC và các phần mềm) và ngành điều khiển như hiện nay, thì máy NC

không còn chiếm được vị trí quan trọng như thủa ban đầu, thay vào đó là các hệ thống CNC,

DNC như dưới đây sẽ đề cập đến.

1.4.2 Trung tâm gia công (CNC – Computer Numerical Control).

Trung tâm gia công CNC là một loại máy NC điều khiển theo chương trình số sử dụng máy vi

tính hoặc máy tính công nghiệp (PLC) để thực hiện các chức năng riêng lẻ của từng mảng linh

kiện điện tử của máy NC, và có cơ cấu cấp dao tự động để thực hiện nhiều loại nguyên công

khác nhau sau một lần kẹp phôi. CNC ra đời vào khoảng cuối những năm 1950s.

Chương trình đk,

các câu lệnh

Máy vi tính

Bộ điều khiển

Máy

Hình 1.7 Hệ thống điều khiển số bằng máy vi tính (CNC system).

5

1.4.3 Máy điều khiển thích nghi (ANC – Adaptive Numerical Control).

Trong các máy gia công CNC, tốc độ cắt và lượng chạy dao được định trước bởi chương trình

gia công chi tiết. Việc quyết định các tham số hoạt động này phụ thuộc vào kinh nghiệm và

kiến thức liên quan đến vật liệu chi tiết và vật liệu dao, điều kiện làm nguội và các yếu tố

khác. Ngược lại với điều này, ý tưởng chính trong hệ điều khiển thích nghi (adaptive control)

là cải thiện năng suất hay giảm giá

thành gia công, bằng cách tính toán

Băng, đĩa

và thiết lập các tham số hoạt động tối

Lệnh

Hệ thống

CNC

Hồi tiếp

vị trí

ưu trong suốt quá trình gia công.

Quá trình

gia công

Việc tính toán này dựa trên các giá

trị đo của các biến của quá trình theo

thời gian thực (real-time), các giá trị

được hiệu chỉnh trực tuyến để tối ưu

hóa tính năng của hệ thống gia công

Cảm biến

Bộ điều khiển

thích nghi

giới hạn của quá trình gia công và

sau đó các tham số hoạt động với

Máy công

cụ

Các giới hạn

Chiến lược

Chỉ số tính năng

Hình 1.8 Hệ thống điều khiển thích nghi AC

này.

1.4.4 Hệ thống gia công (DNC – Direct Numerical Control).

Hệ thống gia công DNC là một hệ thống gồm nhiều máy NC do một máy tính điện tử trung

tâm thực hiện mối liên hệ và điều khiển trực tiếp các máy NC. DNC ra đời vào cuối những

năm 1960 với ý tưởng là loại bỏ bớt đi một số phần cứng từ mỗi bộ điều khiển riêng lẻ của

mỗi máy và bù trừ cho việc loại bỏ này bằng một máy vi tính trung tâm phức tạp. Các hệ

thống DNC hoạt động theo kiểu chia thời gian (time-shared mode) với một chương trình giám

sát trong máy vi tính trung tâm liên kết các bộ điều khiển của các máy công cụ và thiết lập bất

kỳ một quyền ưu tiên nào đó.

Chương trình đk,

các câu lệnh

Bộ điều khiển

Máy vi tính

Bộ điều khiển

Máy

Máy

Hình 1.9 Hệ thống gia công (DNC system).

6

1.4.5 Cụm sản xuất linh hoạt (Manufacturing Cell).

Cụm (trạm) sản xuất bao gồm một nhóm các máy CNC được sắp đặt theo một vòng tròn

quanh một (hoặc một số robot). Robot này có nhiệm vụ vận chuyển chi tiết, tháo và lắp chi

tiết và dụng cụ cắt…. Sự giám sát và sự

kết hợp được thực hiện bởi máy vi tính

Máy phay

CNC

của trạm (cell-computer). Cấu trúc của

một cụm sản xuất được mô tả trong

hình 1.10 dưới đây.

Máy

tiện

CNC

Bảng điều

khiển

robot

Trung tâm

gia công

Máy khoan

tọa độ

Trạm pallet

và chứa chi

tiết

Hình 1.10 Cụm sản xuất linh hoạt

1.4.6 Hệ thống sản xuất linh hoạt (FMS – Flexible Manufacturing System).

Hệ thống sản xuất linh hoạt bao gồm các cụm sản xuất, mà mỗi cụm có một robot phục vụ

cho một số các máy CNC, hay các máy hoạt động đơn lẻ khác như máy kiểm tra, máy hàn,

máy gia công tia lửa điện EDM (Electrical Discharge Machining). Các cụm sản xuất này được

đặt dọc theo các hệ thống truyền tải trung tâm, chẳng hạn như băng tải đai hay băng tải con

lăn, nơi phôi và chi tiết di chuyển trên đó. Việc sản xuất ra một chi tiết đòi hỏi việc gia công

thông qua sự một sự kết hợp khác nhau của các cụm sản xuất. Khi phôi đi đến một cụm được

yêu cầu, nó sẽ được robot tương ứng của cụm gắp và đưa vào máy CNC. Sau khi gia công

xong ở cụm này, robot sẽ trả chi tiết bán thành phẩm hay chi tiết thành phẩm này về băng tải.

Chi tiết này sẽ di chuyển trên băng tải đến một cụm gia công tiếp theo, nơi mà việc gia công

chi tiết này lại được tiếp tục. Sự hoạt động như vậy ở mỗi cụm sẽ được lặp đi lặp lại cho đến

kết thúc quá trình gia công. Chi tiết thành phẩm có thể được đưa đến trạm kiểm tra tự động và

sau đó được đưa ra khỏi hệ thống sản xuất linh hoạt (FMS).

1.4.7 Hệ thống sản xuất tổng hợp (CIM – Computer Integrated Manufacturing).

Với sự phát triển của các họ máy NC, CNC, DNC, của các hệ thống sản xuất linh hoạt FMS,

của kỹ thuật người máy và các phần mềm CAD/CAM, các phần mềm điều khiển tự động của

máy tính đã dẫn đến sự ra đời của hệ thống sản xuất tổng hợp vào năm 1978. Hệ thống CIM

là hệ thống tổ chức theo cấp bậc. Trong khi các máy CNC thay thế sức lực và kỹ năng cho

con người thì hệ thống CIM thay thế sự thông minh và trí tuệ của con người. Cấu trúc theo

cấp bậc của hệ thống CIM được biểu diễn trên hình 1.11.

7

Máy tính giám sát của hệ thống CIM

Cơ sở

dữ liệu chung

CAD/CAM

FMS

Lắp ráp

tự động

Kiểm tra

tự động

Sản phẩm

Phôi

DNC

Cụm SX

linh hoạt

Điều khiển

Bằng máy

vi tính

Bộ phận

vận chuyển

Trạm lắp

ráp

Robot

công nghiệp

Hình 1.11 Hệ thống sản xuất tổng hợp

1.5 Một số khái niệm và qui ước cơ bản trong máy NC và CNC.

* Như đã trình bày ở trên, máy NC và CNC khác với máy thông

thường ở chỗ chúng được điều khiển thông qua chương trình

được lập sẵn, do vậy cần qui định hệ tọa độ cho các loại máy

điều khiển theo chương trình số.

+ Ba trục chuyển động chính được ký hiệu là các trục X, Y, Z.

+ Trục Z vuông góc với hai trục còn lại để tạo nên hệ trục tọa

độ vuông góc theo qui tắc bàn tay phải. (hình 1.12). Trục Z

thường được qui ước trùng với trục chính của máy. Chiều

Hình 1.12 Qui tắc

bàn tay phải

chuyển động dương theo phương Z sẽ là chiều làm dụng cụ cắt

rời xa khỏi chi tiết gia công. (hình 1.13).

a. Máy phay, khoan trục đứng

b. Máy phay trục ngang

c. Máy tiện

Hình 1.13 Hệ tọa độ thiết lập cho một số loại máy NC, CNC.

8

+ Trục X thường được chọn là trục tạo nên chuyển động tịnh tiến lớn nhất của máy NC, CNC

(Vd: đối với các máy phay, khoan NC, CNC). (hình 1.13).

+ Trục Y là trục vuông góc với hai trục còn lại theo nguyên tắc bàn tay phải. (hình 1.13).

* Trên máy NC, CNC tồn tại các hệ thống trục tọa độ. Các hệ thống này có các trục song song

nhưng tâm của các hệ thống tọa độ này có các vị trí khác nhau. Dưới đây là một số các hệ

thống tọa độ (chuẩn) quan trọng (hình 1.14):

+ M: chuẩn máy – là chuẩn được thiết lập trước bởi nhà sản xuất và không thay đổi được.

+ W: chuẩn chi tiết – dùng làm gốc tọa độ làm việc trong quá trình gia công. Chuẩn này có

thể thay đổi được.

+ P: chuẩn thảo chương – là chuẩn để lập chương trình gia công. Chuẩn thảo chương có thể

trùng hoặc không trùng với chuẩn chi tiết và có thể thay đổi được.

phôi

Hình 1.14 Các chuẩn máy M, chuẩn chi tiết W

và chuẩn thảo chương P trên máy tiện.

* Máy NC sử dụng phần cứng điện tử dựa trên công nghệ mạch số để điều khiển máy. CNC

được phát triển sau sử dụng các vi máy tính hoặc vi điều khiển, kết hợp với các mạch phần

cứng khác để điều khiển máy.

+ Bộ điều khiển dựa trên phần cứng của máy NC sử dụng các xung để điều khiển máy. Mỗi

xung sẽ tạo nên một lượng chuyển động là một suất đơn vị BLU (basic length unit) (khoảng

di động nhỏ nhất đạt được của mỗi trục máy) trên một trục tương ứng. Như vậy, trong hệ

thống này, một xung tương ứng với 1 BLU.

xung = BLU

+ Đối với máy CNC, vì máy tính xử lý thông tin và lưu trữ dưới dạng từ nhị phân (binary

word), sự tăng hay giảm một bit của giá trị từ nhị phân sẽ tạo ra một chuyển động BLU của

trục tương ứng.

Bit = BLU

* Độ chính xác của máy NC, CNC phụ thuộc vào một thông số rất quan trọng; đó là suất đơn

vị (BLU – basic length unit). BLU là độ phân giải của hệ thống, là lượng dịch chuyển nhỏ

nhất mà máy có thể thực hiện được trên mỗi trục.

9

CHƯƠNG 2

HỆ THỐNG TÍN HIỆU MÃ HIỆU

2.1 Phân loại tín hiệu.

Nếu dựa vào tính liên tục của tín hiệu, tín hiệu có thể phân làm hai loại chính: tín hiệu liên

tục và không liên tục:

-

Tín hiệu liên tục: là loại tín hiệu được truyền đi từ vị trí này đến vị trí khác liên tục

theo thời gian và là một hàm liên tục của thời gian.

-

Tín hiệu không liên tục: là loại tín hiệu rời rạc, ngắt quãng.

Nếu căn cứ theo dạng tín hiệu, tín hiệu có thể phân làm hai loại chính: tín hiệu tương tự

(Analog) và tín hiệu số (digital):

-

Tín hiệu tương tự: trong biểu diễn tương tự, một đại lượng được biểu diễn bởi một đại

lượng khác mà nó tỉ lệ trực tiếp với đại lượng ban đầu. Như vậy, tín hiệu tương tự là

một hàm liên tục theo thời gian.

-

Tín hiệu số: trong biểu diễn số, các đại lượng không được biểu diễn bởi các đại lượng

tỉ lệ trực tiếp mà được biểu diễn bằng các con số. Tín hiệu số là tín hiệu rời rạc.

2.2 Hệ thống mã hiệu số.

2.2.1 Hệ thập phân (decimal system).

Hệ thập phân bao gồm mười chữ số (biểu tượng) từ 0 đến 9. Sử dụng những biểu tượng này

làm các chữ số của một số, chúng ta có thể biểu diễn bất kỳ đại lượng nào. Hệ thập phân còn

được gọi là hệ đếm cơ số 10 bởi vì nó có 10 chữ số.

Hệ thập phân là một hệ thống giá trị phụ thuộc vị trí mà trong đó giá trị của một chữ số trong

một số phụ thuộc vào vị trí của nó. Ví dụ, xét một số hệ thập phân: 234. Chúng ta biết rằng:

chữ số 2 thực sự đặc trưng cho 2 trăm, chữ số 3 đặc trưng cho 3 chục, và chữ số 4 đặc trưng

cho 4 đơn vị. Như vậy chữ số 2 mang giá trị lớn nhất và được gọi là chữ số có ý nghĩa nhất

(MSD). Chữ số 4 mang giá trị nhỏ nhất và được gọi là chữ số có ý nghĩa nhỏ nhất (LSD).

Đếm hệ 10:

0, 1, 2, 3, 4, 5, 6, 7, 8, 9 ,

10, 11, 12, 13, 14, 15, 16, 17, 18, 19,

20, 21, 22, 23, 24, 25, 26, 27, 28, 29…

2.2.2 Hệ nhị phân (binary system).

Thật không may, hệ thập phân không thuận tiện cho việc tính toán trong các hệ thống tính

toán số. Ví dụ như: sẽ là rất khó để thiết kế một thiết bị điện tử mà có thể làm việc với 10 mức

điện thế khác nhau (mỗi mức sẽ đặc trưng cho một chữ số từ 0 đến 9). Mặt khác, sẽ là rất dễ

dàng để thiết kế các mạch điện chính xác, đơn giản mà có thể hoạt động được với chỉ hai mức

điện thế. Vì lý do này, người ta sử dụng hệ đếm nhị phân sử dụng hai chữ số 0 và 1 (hệ đếm

10

cơ số 2). Cũng như hệ thập phân, hệ nhị phân cũng có thể biểu diễn bất kỳ đại lượng đã cho

nào nhưng với một số với nhiều chữ số hơn.

Hệ thập phân

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

23=8

0

0

0

0

0

0

0

0

1

1

1

1

1

1

1

1

22=4

0

0

0

0

1

1

1

1

0

0

0

0

1

1

1

1

21=2

0

0

1

1

0

0

1

1

0

0

1

1

0

0

1

1

20=1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

2.2.3 Hệ bát phân (octal system).

Hệ bát phân sử dụng tám chữ số 0, 1, 2, 3, 4, 5, 6, và 7 và được gọi là hệ đếm cơ số 8. Mỗi

chữ số của hệ có thể nhận giá trị bất kỳ từ 0 đến 7.

Ví dụ:

3728 = 3 x (82) + 7 x (81) + 2 x (80)

= 25010

Đếm trong hệ bát phân:

0 1 2 3 4 5 6 7

10 11 12 13 14 15 16 17

20 21 22 23 24 25 26 27…

2.2.4 Hệ thập lục phân (hexadecimal system).

Hệ thập lục phân sử dụng 16 ký tự 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, A, B, C, D, E, F (tương ứng với

các chữ số 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 trong hệ thập phân) để biểu diễn

một đại lượng bất kỳ.

Ví dụ:

1FE16 = 1 x (162) + 15 x (161) + 14 x (160)

= 51010

2.3 Chuyển đổi giữa các hệ đếm.

2.3.1 chuyển đổi số thập phân sang các hệ khác:

Muốn chuyển đổi một số thập phân sang một hệ có cơ số n bất ký, ta chia số đó cho n và ghi

nhớ số dư; lấy thương số vừa thu được lại chia cho n và ghi nhớ số dư; và cứ làm như vậy cho

đến khi thương số bằng 0 thì dứng lại. Số chuyển đổi cơ số hệ n thu được là một số bao gồm

tất cả các chữ số dư với MSD là số dư sau cùng và LSD là số dư đầu tiên.

11

Chuyển đổi số thập phân sang nhị phân:

Ví dụ: biểu diễn số 810 trong hệ nhị phân:

8

4

2

1

:

:

:

:

2

2

2

2

=

=

=

=

4

2

1

0

dư

dư

dư

dư

0

0

0

1

810 = 10002

Chuyển đổi số thập phân sang bát phân:

Ví dụ: biểu diễn số 6410 trong hệ bát phân:

64 : 8 = 8 dư 0

8 : 8 = 1 dư 0

1 : 8 = 0 dư 1

6410 = 1008

Chuyển đổi số thập phân sang thập lục phân:

Ví dụ: biểu diễn số 25610 trong hệ thập lục phân:

256 : 16 = 16 dư 0

16 : 16 = 1 dư 0

1

: 16 = 0 dư 1

25610 = 10016

2.3.2 Chuyển đổi số nhị phân sang bát phân và ngược lại.

Một thuận lợi lớn của hệ đếm bát phân là dễ dàng chuyển đổi sang số nhị phân và ngược lại.

Để chuyển đổi một số trong hệ bát phân sang hệ nhị phân, mỗi chữ số của số bát phân sẽ được

biểu diễn bằng một số nhị phân 3 bit tương đương của hệ nhị phân. Và ngược lại, để chuyển

đổi số nhị phân sang hệ bát phân, ta lần lượt tách từng cụm 3 bit của số này ; bắt đầu từ bit có

ý nghĩa nhỏ nhất, sau đó biểu diễn từng cụm 3 bit này bằng một chữ số tương ứng trong hệ

bát phân.

Ví dụ: Biểu diễn số 2738 sang hệ nhị phân.

2

7

3

010

111

011

2738 = 0101110112 = 101110112

Ví dụ: biểu diễn số 100011002 trong hệ bát phân.

010

001

100

2

1

100011002 = 2148

4

2.3.3 Chuyển đổi số nhị phân sang thập lục phân và ngược lại.

12

Cách chuyển đổi giữa hệ thập lục phân và nhị phân cũng tương tự như chuyển đổi giữa hệ bát

phân và nhị phân. Nhưng mỗi chữ số của hệ thập lục phân được biểu diễn bởi một số nhị phân

4 bit tương ứng.

Ví dụ: Biểu diễn số 9F216 trong hệ nhị phân:

9

F

2

1001

1111

9F216 = 1001111100102

0010

Ví dụ: Biểu diễn số 1111001011002 trong hệ thập lục phân:

1111

0010

1100

F

2

1111001011002 = F2C16

C

2.4 Các hệ thống mã số khác.

2.4.1 Hệ mã nhị - thập phân (BCD code: binary-coded-decimal code ).

Nếu mỗi chữ số của một số trong hệ thập phân được biểu diễn bởi một số nhị phân 4 bit tương

đương, điều này sẽ tạo ra một mã được gọi là nhị thập phân (BCD).

Ví dụ: biểu diễn số 87410 bằng mã nhị thập phân (BCD)

8

7

4

1000

0111

0100

(BCD)

87410 = 1000 0111 0100 (BCD)

2.4.2 Mã Gray.

Mã Gray thuộc về một trong các loại mã được gọi là các mã có sự thay đổi nhỏ nhất, mà trong

đó chỉ có một bit thay đổi trong nhóm mã đó khi nó chuyển từ bước này sang bước tiếp theo.

Mã thập phân

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

Mã nhị phân

0000

0001

0010

0011

0100

0101

0110

0111

1000

1001

1010

1011

1100

1101

1110

1111

Mã Gray

0000

0001

0011

0010

0110

0111

0101

0100

1100

1101

1111

1110

1010

1011

1001

1000

13

2.4.3 Mã bù nhị phân.

Xét một số nhị phân, nếu ta đảo giá trị của từng chữ số trong số nhị phân này, ta sẽ thu được

một số được gọi là mã bù nhị phân.

Ví dụ: số nhị phân 1001 sẽ có số bù nhị phân là 0110.

2.4.4 Mã Aiken.

Mã Aiken sử dụng 4 bit nhị phân để thể hiện số thập phân từ 0 đến 9, nhưng các giá trị của

chúng có thứ tự 2-4-2-1. Ta thấy: từ số 0 đến số 4 (tính theo hệ thập phân), mã Aiken giống

mã nhị phân. Từ số 5 đến 9, mã Aiken có giá trị hơn mã nhị phân 6 đơn vị (tính trong hệ thập

phân).

Đặc điểm của mã Aiken là: hai số bù 9 (có tổng bằng 9) có các bit đảo nhau:

Ví dụ:

310 được biểu diễn bằng mã Aiken là 0011, thì số 610 (số cộng với 3 bằng 9) có mã Aiken là

1100.

2.4.5 Mã Nadler.

Mã Nadler cũng dùng 4 bit với giá trị của chúng theo thứ tự là 5-1-2-1. Từ số 1 đến số 3 (tính

theo thập phân) mã này giống với mã nhị phân. Từ số 4 đến số 8, chúng lớn hơn mã nhị phân

3 đơn vị.

2.4.6 Mã stibitz.

Mã này cũng dùng 4 bit để biểu diễn một đại lượng. Mã này lớn hơn mã nhị phân 3 đơn vị.

Để có số bù 9 của một số, ta cũng làm tương tự như với mã Aiken.

Mã thập

phân

0

1

2

3

4

5

6

7

8

9

Mã nhị

phân

8421

0000

0001

0010

0011

0100

0101

0110

0111

1000

1001

Mã bù nhị

phân

15-8421

1111

1110

1101

1100

1011

1010

1001

1000

0111

0110

Mã

Aiken

2421

0000

0001

0010

0011

0100

1011

1100

1101

1110

1111

Mã

Nadler

5121

0000

0001

0010

0011

0111

1000

1001

1010

1011

1111

Mã

Stibitz

8421-3

0011

0100

0101

0110

0111

1000

1001

1010

1011

1100

14

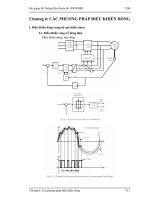

CHƯƠNG 3

HỆ THỐNG ĐIỂU KHIỂN MÁY NC VÀ CNC

A. MÁY NC

3.1 Phân loại hệ thống điều khiển máy NC:

* Hệ thống điều khiển máy NC được chia làm hai loại chính:

- Máy NC điều khiển theo điểm và theo đoạn

- Máy NC điều khiển theo đường.

* Xét về mặt tính chất điều khiển, ta có thể phân loại máy NC thành hai loại:

- Máy NC có hệ thống điều khiển hở

- Máy NC có hệ thống điều khiển vòng kín.

Bộ Phận điều

khiển

a.

Hình 3.1 mô tả cấu trúc cơ bản của một máy NC.

* Hệ thống NC điều khiển hở (hình 3.2) sử dụng động cơ bước cho truyền động bàn máy. Sử

dụng động cơ bước là cách đơn giản nhất để chuyển các xung điện thành lượng di chuyển tỉ lệ

và cung cấp một giải pháp tương đối rẻ tiền cho việc điều khiển máy. Vì không có hồi tiếp từ

vị trí trượt, độ chính xác của hệ thống phụ thuộc vào tính năng của động cơ bước được sử

dụng.

Bàn máy

Động cơ

bước

Truyền động

cơ khí

Hình 3.2 Hệ NC điều khiển hở.

15

* Hệ NC điều khiển vòng kín (hình 3.3) sử dụng các động cơ điện servo một chiều. Hệ điều

khiển này đo lường vị trí và vận tốc thực của động cơ và đem các giá trị đó so sánh với các

giá trị mong muốn thông qua đường hồi tiếp. Nếu tín hiệu là khác nhau, tín hiệu sai lệch sinh

ra và tiếp tục điều khiển động cơ cho đến khi hai tín hiệu này là bằng nhau.

Bàn máy

Bộ so

sánh

DAC

Động cơ

DC

Truyền

động cơ

khí

Hình 3.3 Hệ NC điều khiển vòng kín.

3.1.1 Hệ thống điều khiển theo điểm và đoạn.

a. Điều khiển theo điểm.

Trong quá trình điều khiển điểm, khi có lệnh yêu cầu các bàn máy và các trục của máy đưa

phôi hoặc dao đi đến vị trí mong muốn, các tín hiệu từ bộ điều khiển sẽ phát đi để điều khiển

riêng rẽ từng bàn máy hay trục để đạt được vị trí mong muốn đó mà không có mối quan hệ,

ràng buộc giữa các trục hay bàn máy của máy cần điều khiển. Như vậy, trong quá trình điều

khiển này, không có sự kiểm tra quĩ đạo đi từ điểm ban đầu cho đến điểm mong muốn. Vị trí

cần xác định chính xác là vị trí (điểm) yêu cầu mà thôi. Đặc điểm của loại máy này là, trong

quá trình điều khiển phôi hay dao vào vị trí gia công, dao không làm việc (hình 3.4 b).

Hệ thống điều khiển điểm được ứng dụng trong các máy khoan lỗ, hàn điểm, đột lỗ, đánh dấu

định tâm….

a.

y

b.

D

B(x2,y2)

E

F

A(x1,y1)

C

x

Hình 3.4 sơ đồ điều khiển điểm.

Hình 3.4 a thể hiện các quĩ đạo có thể có mà bàn máy x và y thực hiện để mang phôi hoặc dao

từ điểm A(x1,y1) đến điểm B(x2,y2):

16

- Trong trường hợp hai bàn máy không chuyển động cùng lúc: quĩ đạo của nó đi từ A đến B

có thể là:

+ ACB

+ ADB

- Trong trường hợp hai bàn máy chuyển động cùng lúc: quĩ đạo của nó đi từ A đến B có thể

là:

+ AEB

+ AFB

+ AB

b. Điều khiển theo đoạn.

Cũng như điều khiển theo điểm, điều khiển theo đoạn cũng không có sự phối hợp giữa các

chuyển động khác nhau của máy. Sự khác biệt so với điều khiển điểm là khi điều khiển đoạn,

dao cắt làm việc. Do không có sự phối hợp chuyển động giữa các bàn máy, nên đường gia

công chỉ song song với một trong các hướng chuyển động: ví dụ: song song phương chuyển

động của bàn máy y hay song song phương chuyển động của bàn máy x (hình 3.5).

Loại điều khiển này dùng cho dùng cho các máy phay rãnh, khoan, tiện trụ có bậc.

a.

y

b.

B(x1,y2)

y2

y1

C(x2,y1)

A(x1,y1)

x

x1

x2

Hình 3.5 sơ đồ điều khiển đoạn.

Hình 3.5 thể hiện các quĩ đạo có thể có mà máy có thể thực hiện tại một thời điểm bắt đầu từ

điểm A(x1,y1) là:

-

A B : x1 không đổi

-

A C : y1 không đổi

* Sơ đồ cấu trúc cơ bản của hệ thống điều khiển điểm và đoạn được thể hiện trên hình 3.6:

Trên sơ đồ này ta thấy số liệu hình dáng và số liệu công nghệ là cơ sở để tạo nên dữ liệu gia

công. Các dữ liệu này phải được sắp đặt và biểu diễn theo một qui tắc nào đó; đó là công việc

lập chương trình. Chương trình đã được lập phải được ghi trên băng đục lỗ, băng từ, đĩa từ…

nhờ vào cơ cấu ghi; và ta có chương trình lưu trên các thiết bị lưu trữ. Như vậy, từ lưu đồ từ

số liệu hình dáng và công nghệ cho đến chương trình là phần thao tác bên ngoài và không liên

17

quan đến máy. Các khâu kế tiếp của chuỗi điều khiển này thuộc về bên trong máy và được gọi

là phần xử lý dữ liệu bên trong.

Số liệu công nghệ

Số liệu hình dáng

Dữ liệu gia công

Lập chương trình

Cơ cấu mã hóa

Bên ngoài

Chương trình

Xử lý dữ liệu

Bên trong

Cơ cấu đọc

Cơ cấu giải mã

Tín hiệu hành trình

Tín hiệu khởi động

Cơ cấu chuyển đổi

Cơ cấu so sánh

Cơ cấu khuyêch đại

Động cơ điều khiển

Cơ cấu so sánh

T.bị đo hành trình

Bàn máy

trục y

Cơ cấu khuyếch đại

T.bị đo hành trình

Động cơ điều khiển

y

x

Bàn máy trục x

Hình 3.6 sơ đồ cấu trúc điều khiển theo điểm và đoạn.

Chương trình lưu trên thiết bị nhớ được máy “hiểu” nhờ vào cơ cấu đọc và cơ cấu giải mã.

Cơ cấu đọc sẽ chuyển những thông tin, dữ liệu trên thiết bị nhớ dưới dạng tín hiệu số cho cơ

18

cấu giải mã. Cơ cấu giải mã sẽ chuyển những tất cả các tín hiệu số đó thành tín hiệu điều

khiển máy bao gồm hai loại tín hiệu: tín hiệu hành trình và tín hiệu khởi động. Tín hiệu khởi

động có tác động tắt mở các cơ cấu hoạt động. Tín hiệu hành trình được đưa đến cơ cấu so

sánh thông qua cơ cấu chuyển đổi. Cơ cấu chuyển đổi ở đây có nhiệm vụ chuyển đổi tín hiệu

hành trình thành một dạng tín hiệu giống với tín hiệu vị trí tức thời của bàn máy mà thiết bị

đo hành trình đưa về cơ cấu so sánh để so sánh trong đó tín hiệu hành trình sẽ là tín hiệu

chuẩn được xác định từ chương trình. Nếu hai tín hiệu này khác nhau, cơ cấu so sánh sẽ phát

tín hiệu sai lệch và thông qua cơ cấu khuyếch đại để tiếp tục điều khiển động cơ truyền động

bàn máy cho đến khi hai tín hiệu này giống nhau, tức là bàn máy đã đạt đến vị trí xác lập từ

chương trình, cơ cấu so sánh ngừng phát tín hiệu sai lệch và bàn máy dừng lại.

3.1.2 Hệ thống điều khiển theo đường.

Hệ thống điều khiển theo đường là hệ thống điều khiển có sự phối hợp chuyển động giữa các

bàn máy hay giữa các trục để tạo nên một chuyển động tương đối giữa phôi và dao theo một

đường có hình dáng bất kỳ.

Hình 3.7 Điều khiển theo đường.

Sơ đồ cấu trúc cơ bản của hệ thống điều khiển đường được thể hiện trên hình 3.8: nói

chung sơ đồ này giống với sơ đồ của hệ thống điều khiển điểm và đoạn. Điểm khác biệt ở

chỗ, trong sơ đồ điều khiển đường có sử dụng thêm cơ cấu nội suy. Cơ cấu nội suy có chức

năng tìm ra các điểm trung gian cho phép hình thành nên một biên dạng trong dung sai cho

phép.

Tuỳ thuộc vào vị trí của cơ cấu nội suy ở bên trong, hay bên ngoài phần xử lý dữ liệu mà ta có

thể phân hệ thống điều khiển theo đường thành hai loại:

-

Hệ thống điều khiển theo đường với cơ cấu nội suy trong (hình 3.8).

-

Hệ thống điều khiển theo đường với cơ cấu nội suy ngoài.

Dựa vào quĩ đạo gia công, cơ cấu nội suy ngoài dùng máy tính điện tử để tính toán và nội suy

sẵn các vị trí trung gian và các thông số liên quan khác và sau đó ghi thẳng vào chương trình.

19

Trong khi đó, cơ cấu nội suy trong nằm trong máy và thực hiện công việc nội suy trực tiếp

dựa trên quĩ đạo yêu cầu từ chương trình khi máy đang hoạt động.

Số liệu hình dáng

Số liệu công nghệ

Dữ liệu gia công

Lập chương trình

Cơ cấu mã hóa

Bên ngoài

Máy tính

Chương trình

Xử lý dữ liệu

Bên trong

Cơ cấu đọc

Cơ cấu giải mã

Tín hiệu hành trình

Tín hiệu khởi động

Cơ cấu chuyển đổi

Cơ cấu nội suy

Cơ cấu so sánh

Cơ cấu khuyêch đại

Động cơ điều khiển

Cơ cấu so sánh

T.bị đo hành trình

Bàn máy

trục y

T.bị đo hành trình

Cơ cấu khuyếch đại

Động cơ điều khiển

y

x

Bàn máy trục X

Hình 3.8 sơ đồ cấu trúc điều khiển theo đường.

3.2 Các thành phần trong hệ thống điều khiển máy NC.

20

3.2.1 Dữ liệu gia công.

a. Xác định số liệu hình dáng.

- Dựa trên số liệu hình dáng, tức các kích thước chi tiết, ta xác định tọa độ các điểm, đoạn hay

các đường quĩ đạo gia công. Ví dụ: từ bản vẽ chi tiết (hình 3.9 a), ta biến đổi kích thước của

chi tiết theo tọa độ (hình 3.9 b).

a.

b.

Hình 3.9 Các dạng ghi kích thước bản vẽ.

- Trên cơ sở những yêu cầu đối với chi tiết gia công và dựa vào các điều khiển đã có của

máy, dao cắt và đồ gá, ta thiết kế qui trình công nghệ gia công. Trong khi lập qui trình này, ta

lập thành bảng các số liệu cần thiết để gia công, tức là lập chương trình điều khiển quá trình

gia công dưới dạng các mã hiệu.

- Khi xác định số liệu, cần thiết lập hệ thống tọa độ (chuẩn chi tiết, chuẩn thảo chương).

b. Xác định số liệu công nghệ.

- Số liệu công nghệ là những số liệu bổ sung cần thiết để tạo nên hình dáng của chi tiết gia

công, trong đó bao gồm cả những số liệu về tính năng kỹ thuật của máy. Trên cơ sở đó, ta có

thể xác định các chế độ cắt để gia công chi tiết.

- Tất cả những số liệu hình dáng và số liệu công nghệ được tổng hợp lại trong một bảng kê

chương trình có số cột và số hàng được qui chuẩn hóa, để tiến hành biến đổi các số liệu thành

mã hiệu.

3.2.2 Lập chương trình.

Dựa trên dữ liệu gia công, người ta tiến hành lập chương trình. Thực chất của việc lập trình là

chuyển nội dung dữ liệu gia công thành dữ liệu tương ứng ở dạng số mà máy có thể “đọc” và

“hiểu” được. Dạng phổ biến nhất là mã nhị phân và các loại mã cũng dùng 2 bit 0 và 1. Các

thiết bị lưu trữ chương trình này có thể là bìa đục lỗ, băng đục lỗ, đĩa từ…

a. Bìa đục lỗ.

Bìa đục lỗ là một dạng thiết bị nhớ mà trên đó nó lưu trữ chương trình gia công. Các vị trí có

lỗ tương đương với tín hiệu 1 và các vị trí không có lỗ tương đương với tín hiệu 0. Trên bìa

21

đục lỗ, ngoài những dữ liệu về tọa độ gia công, còn có cả các thông tin về lượng chạy dao và

vận tốc vòng trục chính. (Hình 3.10).

Hình 3.10 Bìa đục lỗ.

b. Băng đục lỗ.

Băng đục lỗ (hình 3.11) cũng là một dạng thiết bị nhớ tương tự như bìa đục lỗ và được sử

dụng rộng rãi trong những thập niên trước đây. Băng đục lỗ có thể được chế tạo từ giấy, nhựa,

kim loại với kích thước được tiêu chuẩn hoá: ví dụ: băng 5 hàng lỗ có kích thước 17,4mm

(châu Âu) và băng 8 hàng lỗ có kích thước 24,5mm (Mỹ).

Hình 3.11 Băng đục lỗ.

Hình 3.12 Cơ cấu đột lỗ.

Chương trình có thể được ghi lên băng nhờ một thiết bị ghi mã hiệu gọi là cơ cấu đột lỗ.

Cơ cấu đột lỗ được thể hiện trên hình 3.12. Cơ cấu 1 quay sẽ kéo băng tịnh tiến một lượng

bằng khoảng cách của hai hàng lỗ. Khi cần đột lỗ, nam châm 3 sẽ hút cần đẩy 4 cho đến khi

nó chạm vào vấu tì 5 của khung 6 và đầu của nó tì vào chốt đột lỗ 7. Cam 8 (có chu kỳ hoạt

động trễ hơn cơ cấu 1 một ít) luôn quay và cứ mỗi chu ký nó lại tác động vào đòn bẩy 9 để

nâng khung 6. Vì nam châm 3 đang hút cần đẩy 4 để nó tì vào chốt đột lỗ 7, nên đòn bẩy 9

nâng khung 6 thì cũng đồng thời nâng chốt 7 để đột lỗ. Ngược lại, nếu nam châm 3 không hút

cần đẩy 4 thì mặc dù đòn bẩy 9 nâng khung 6 lên, nhưng cần đẩy 4 không tác dụng lên chốt

đột lỗ 7. Băng có bao nhiêu hàng thì sẽ có bấy nhiêu chốt đột lỗ 7.

22

Ưu điểm cơ bản của loại thiết bị nhớ này là rẻ, các tín hiệu dễ kiểm tra, khả năng chứa tín

hiệu lớn hơn và kích thước nhỏ hơn bìa đục lỗ.

c. Băng từ.

Hình 3.13 Nguyên lý ghi

chương trình trên băng từ.

Băng từ có mật độ chứa tín hiệu cao hơn

nhiều so với bìa và băng đục lỗ. Nó

thường được làm bằng nhựa có tráng một

lớp chất nhiễm từ.

Cách ghi mã được thực hiện như sau: băng

từ (1) được kéo di động phía trước đầu từ

(2) với một khoảng cách rất nhỏ. Dòng

điện xung được dẫn vào cuộn dây của đầu

từ, một từ trường xuất hiện sẽ làm cho

băng bị nhiễm từ. Các điểm của băng bị nhiễm từ tương đương với tín hiệu 1 và các điểm

không bị nhiễm từ tương đương với tín hiệu 0.

Ưu điểm của loại cơ cấu mang chương trình này là dễ dàng tẩy xóa và ghi lại, dung lượng

chứa lớn. Tuy nhiên nó dễ bị nhiễm bẩn, và môi trường làm việc cũng phải có tính chống bụi

cao và khó kiểm tra các sai sót. Việc đọc tín hiệu trên băng từ là quá trình ngược lại của quá

trình ghi.

3.2.3 Cơ cấu dọc.

- Cơ cấu đọc là khâu đầu trong phần xử lý dữ liệu bên trong. Nhiệm vụ của nó là nhận (đọc)

và chuyển những tín hiệu đã chứa trong cơ cấu mang chương trình đến cơ cấu giải mã.

- Cơ cấu đọc của những chương trình bằng điện tử là những đầu từ. Cơ cấu đọc của những

chương trình băng, bìa đục lỗ có thể phân thành 3 loại: cơ khí, quang điện và khí ép.

3.2.3.1 Cơ cấu đọc bằng cơ khí.

Ở loại này, các mũi dò (1) luôn trượt trên các hàng lỗ của băng hoặc bìa mang chương trình

(2). Ở những vị trí có lỗ, dưới tác dụng của lò xo nén (3), mũi dò (1) sẽ cắm vào lỗ, tiếp điểm

(4) được khép kín, mạch điện của rơle (5) được nối liền làm cho nó họat động. (Hình 3.14).

Hình 3.14 Cơ cấu đọc bằng cơ khí.

23

3.2.3.2 Cơ cấu đọc bằng quang điện.

Cơ cấu đọc bằng quang điện được thể hiện trên hình 3.15. Hình a mô tả cấu tạo tổng quát của

bộ phận này; hình b mô tả nguyên lý đọc.

Nhờ trục cuốn băng (1), băng đục lỗ 2 được kéo qua đầu đọc 3. Đầu đọc (3) bao gồm một

nguốn sáng (4) phát ánh sáng đi qua khe hở của tấm chắn 5 và các lỗ của băng đục lỗ (2), tác

dụng vào các quang trở 6 để tạo thành tín hiệu đưa về cơ cấu giải mã (7). Quang trở nào nằm

ở vị trí lỗ sẽ cho tín hiệu 1, và ở vị trí không có lỗ sẽ cho tín hiệu 0.

Cơ cấu đọc quang điện được dùng phổ biến nhất vì nó đọc nhanh, kết cấu đơn giản.

a.

b.

Hình 3.15 Cơ cấu đọc bằng quang điện.

3.2.3.3 Cơ cấu đọc bằng khí nén.

Băng hoặc bìa đục lỗ 1 di trượt trên đầu vòi phun khí nén 2. Nếu có một lỗ đang nằm ngay

trên đầu vòi phun, áp suất ở trong ống phun giảm xuống. Lực lò xo 3 sẽ thắng lực khí nén và

đẩy tiếp điểm 4 đóng mạch. Ngược lại, khi không có lỗ, áp suất trong ống phun cao sẽ thắng

lực lò xo 3 và đẩy tiếp điểm 4 ra, làm hở mạch. (hình 3.16).

Hình 3.16 Cơ cấu đọc bằng khí nén.

3.2.4 Cơ cấu giải mã phân phối.

Cơ cấu giải mã làm công việc ngược với công việc của cơ cấu mã hóa; có nghĩa là nó biến đổi

các tín hiệu mã hóa thành các tín hiệu điều khiển tương ứng trong các xích điều khiển. Cơ cấu

giải mã có cấu tạo phụ thuộc vào cách mã hóa và loại mã sử dụng để mã hóa tín hiệu.

24

Hình 3.17 Cơ cấu giải mã bằng rơle.

Cấu tạo của cơ cấu giải mã bằng rơle (hình 3.17) bao gồm các quang trở (1) cảm nhận các tín

hiệu từ băng đục lỗ để đóng ngắt các rơle (2). Trong trường hợp này sử dụng 4 rơle A, B, C,

D với các tiếp điểm thường mở a, b, c, d và thường đóng a , b , c , d tương ứng của chúng để

giải mã ra các số thập phân từ 0 đến 9.

3.2.5 Cơ cấu chuyển đổi.

Cơ cấu chuyển đổi là một cơ cấu có nhiệm vụ biến đổi tín hiệu từ dạng này sang dạng khác.

Cơ cấu chuyển đổi có hai loại số - tương tự (D/A) hoặc tương tự - số (A/D).

a. Cơ cấu chuyển đổi số - tương tự:

Cơ cấu chuyển đổi số tương tự có cấu tạo như hình 3.18: nếu lưới trở có n điện trở thì sẽ có 2n

giá trị có thể của ngõ ra tương tự V0 tương ứng với 2n trạng thái kết hợp khác nhau của các vị

trí của các tiếp điểm. Ở đây, các đại lượng được mã hóa dưới dạng nhị phân nên, nên để có

các giá trị kề nhau của V0 có độ tăng như nhau, các điện trở lưới có giá trị theo qui luật:

Điện trở

Giá trị tương ứng

R0

R/20

R1

R/21

R2

R/22

………

…………………

………

…

Rn-1

R/2n-1

Hình 3.18 Cơ cấu chuyển đổi số - tương tự.

25