ĐỒ ÁN KỸ THUẬT CHUYÊN NGÀNH: QUẢN LÝ MÔI TRƯỜNG Đề tài: Nhận diện, định lượng và đề xuất các giải pháp quản lý dòng thải trong ngành sản xuất mạ điện

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.27 MB, 59 trang )

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

VIỆN KHOA HỌC VÀ CÔNG NGHỆ MÔI TRƯỜNG

______________________OOO_____________________

ĐỒ ÁN KỸ THUẬT

CHUYÊN NGÀNH: QUẢN LÝ MÔI TRƯỜNG

Đề tài: Nhận diện, định lượng và đề xuất các giải pháp quản

lý dòng thải trong ngành sản xuất mạ điện

GVHD: Th.s Võ Thị Lệ Hà

SVTH: Nguyễn Thị Thùy Dung

20174553

Hà Nội, tháng 1/2021

Nguyễn Thị Thùy Dung

Đồ Án II

LỜI CẢM ƠN

Để hoàn thành Đồ án kỹ thuật này, em xin gửi lời cảm ơn sâu sắc đến

giảng viên hướng dẫn Thạc Sĩ Võ Thị Lệ Hà , người đã luôn hỗ trợ và giúp đỡ

em trong suốt q trình để em có thể hoàn thiện đồ án một cách tốt nhất báo cáo

của mình.

Mặc dù đã cố gắng hồn thành, tuy nhiên do hạn chế về kiến thức và kinh

nghiệm nên không tránh khỏi những thiếu sót nhất định. Em rất mong nhận

được sự góp ý đóng góp của thầy cơ để đồ án được hoàn chỉnh hơn.

Em xin chân thành cảm ơn!

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

Mục lục

MỞ ĐẦU..................................................................................................6

CHƯƠNG 1: TỔNG QUAN TÀI LIỆU..................................................8

1.1. Tổng quan về công nghệ mạ điện trên thế giới và Việt Nam........8

1.1.1. Khái niệm công nghệ mạ điện................................................9

1.1.2. Giới thiệu quy trình mạ..........................................................9

1.1.3 Giới thiệu dây chuyền công nghệ mạ điện............................11

1.1.4 Mạ Crom...............................................................................12

1.2. Các vấn đề mơi trường trong cơng nghệ mạ...............................15

1.2.1. Nước thải..............................................................................15

1.2.2. Khí thải và bụi......................................................................16

1.2.3. Chất thải rắn.........................................................................17

1.3.Hiện trạng nước thải mạ tại Việt Nam.........................................17

CHƯƠNG 2: GIỚI THIỆU ĐỐI TƯỢNG NGHIÊN CỨU VÀ NGHIÊN

CỨU HỆ THỐNG XỬ LÝ THẢI PHÂN XƯỞNG MẠ ĐIỆN CÔNG TY

TNHH TEAYANG...........................................................................................21

2.1 Đối tượng nghiên cứu và phương pháp nghiên cứu.....................21

2.1.1 Mục tiêu Nghiên Cứu............................................................21

2.1.2 Phương Pháp Nghiên Cứu....................................................21

2.1.2.1 Phương pháp thu thập tài liệu............................................21

2.1.3 Giới thiệu đối tượng nghiên cứu...........................................22

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

2.2 Nghiên cứu hệ thống xử lý thải của phân xưởng mạ điện công ty

TNHH Teayang............................................................................................23

2.2.1 Quy Trình Cơng Nghệ Mạ Crom Của Cơng Ty Teayang......23

2.2.2 Nhu Cầu Nguyên Liệu Phân Xưởng Mạ Crom.....................24

2.2 Các Vấn Đề Môi Trường Của Phân Xưởng Mạ Điện..................26

2.2.1 Nước Thải.............................................................................26

2.2.2 Khí Thải và Bụi.....................................................................32

2.2.3 Chất thải rắn.........................................................................32

2.2.4 Chất Thải Nguy Hại..............................................................35

2.3 Hiện Trạng Xử Lý Dòng Thải Của Phân Xưởng Mạ Crom.........36

2.3.1 Nước Thải.............................................................................36

2.3.2 Chất Thải rắn.........................................................................43

2.3.3 Khí Thải và bụi.....................................................................43

2.3.4 Chất thải nguy hại.................................................................44

CHƯƠNG 3: ĐỀ XUẤT GIẢI PHÁP CƠNG NGHỆ KHẢ THI CĨ THỂ

ÁP DỤNG XỬ LÝ NƯỚC THẢI MẠ TẠI CÔNG TY TNHH.......................45

3.1 Các biện pháp kỹ thuật xử lý chất thải.........................................45

3.1.1 Đề xuất hệ thống xử lý nước thải..........................................45

3.1.2. Đề Xuất Xử Lý Khí Thải.....................................................47

3.1.3 Đề Xuất Xử Lý Chất Thải Nguy Hại....................................48

3.2 Các biện pháp quản lý chất thải. Biện pháp quản lý chất thải.....48

KẾT LUẬN VÀ KHUYẾN NGHỊ........................................................51

KẾT LUẬN........................................................................................51

KHUYẾN NGHỊ:...............................................................................52

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

References Tài liệu tiếng việt.............................................................52

Tài liệu tiếng anh..............................................................................54

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

MỞ ĐẦU

Ơ nhiễm mơi trường nói chung và tình trạng ơ nhiễm mơi trường do nước

thải cơng nghiệp nói riêng là một trong những vấn đề quan trọng đặt ra cho

nhiều quốc gia. Cùng với sự phát triển của các ngành công nghiệp, môi trường

ngày càng phải tiếp nhận nhiều các yếu tố độc hại. Đặc biệt, trong ngành cơng

nghiệp mạ, nguồn nước thải có thể chứa một lượng chất độc hại nhất định như:

crom, niken, đồng, kẽm, xianua, ... có khả năng gây ảnh hưởng bất lợi đến mơi

trường tiếp nhận nếu khơng có biện pháp xử lý hợp lý.

Hiện nay, tại nhiều cơ sở mạ, vấn đề môi trường không được quan tâm

đúng mức, chất thải sinh ra từ các quá trình sản xuất và sinh hoạt không được

xử lý trước khi thải ra môi trường nên gây ô nhiễm môi trường trầm trọng. Kết

quả phân tích chất lượng nước thải của các cơ sở mạ điện điển hình cho thấy:

hầu hết các cơ sở đều không đạt tiêu chuẩn nước thải cho phép, chỉ tiêu kim loại

nặng vượt nhiều lần cho phép, thành phần của nước thải có chứa cặn, sơn, dầu

nhớt, ... Vì vậy, đầu tư vào cơng tác bảo vệ môi trường là vấn đề cấp bách của

doanh nghiệp để có thể đảm bảo sự phát triển bền vững trong tương lai của

chính doanh nghiệp.

Đến nay trên thế giới đã có nhiều phương pháp xử lý nước thải mạ điện

được đưa ra như: phương pháp trao đổi ion, phương pháp điện hoá, phương

pháp hoá học, phương pháp hấp phụ, phương pháp sinh học,…Tuy nhiên khả

năng áp dụng vào thực tế của các phương pháp này phụ thuộc vào nhiều yếu tố:

hiệu quả xử lý của từng phương pháp, ưu nhược điểm, và kinh phí đầu tư,...

Trên thực tế, đa phần các cơ sở mạ điện đều là các doanh nghiệp vừa và nhỏ nên

sự đầu tư cho xử lý chất thải nói chung và nước thải nói riêng cịn nhiều hạn

chế. Nước thải từ các cơ sở này thường được thải trực tiếp vào môi trường hoặc

chỉ được xử lý sơ bộ, kém hiệu quả trước khi xả thải. Do đó, việc lựa chọn

phương pháp xử lý và thiết kế hệ thống xử lý chất thải thích hợp cho Đề tài: đã

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

được thực hiện với mục đích đề xuất một hệ thống xử lý với hiệu quả cao và chi

phí hợp lý cho doanh nghiệp.

Đề tài sẽ tập trung nghiên cứu một số vấn đề sau:

- Nghiên cứu đặc điểm nước thải.

- Nghiên cứu phương pháp xử lý nước thải công nghiệp mạ điện

- Đề xuất hệ thống xử lý phù hợp.

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

CHƯƠNG 1: TỔNG QUAN TÀI LIỆU

1.1. Tổng quan về công nghệ mạ điện trên thế giới và Việt Nam

Phương pháp mạ điện được phát hiện lần đầu tiên vào năm 1805 bởi nhà hóa

học Luigi V. Brugnatelli - tạo một lớp phủ bên ngoài kim loại khác [13]. Tuy nhiên

lúc đó người ta khơng quan tâm lắm đến phát hiện của Luigi Brungnatelli mà mãi

sau này, đến năm 1840, khi các nhà khoa học Anh đã phát minh ra phương pháp

mạ vàng, mạ bạc với xúc tác kali xyanua và lần đầu tiên phương pháp mạ điện

được đưa vào sản xuất với mục đích thương mại thì cơng nghiệp mạ chính thức

phổ biến trên thế giới. Sau đó là sự phát triển của các cơng nghệ mạ khác như: mạ

niken, mạ đồng, mạ kẽm, … Những năm 1940 của thế kỷ XX được coi là bước

ngoặc lớn đối với ngành mạ điện bởi sự ra đời của công nghiệp điện tử [13].

Ngày nay, cùng với sự phát triển vượt bậc của ngành cơng nghiệp hóa chất

và sự hiểu biết sâu rộng về lĩnh vực điện hóa, cơng nghiệp mạ điện cũng phát triển

tới mức độ tinh vi. Sự phát triển của công nghệ mạ điện đóng vai trị rất quan trọng

trong sự phát triển khơng chỉ của ngành cơ khí chế tạo mà cịn của rất nhiều ngành

công nghiệp khác.

Xét riêng cho khu vực Đông Nam Á, sau chiến tranh thế giới lần thứ 2, một

loạt các cơ sở mạ điện quy mô vừa và nhỏ đã phát triển mạnh mẽ và hoạt động một

cách độc lập. Sự phát triển lớn mạnh của những cơ sở mạ điện quy mô nhỏ này là

do nhu cầu đáp ứng việc nâng cao chất lượng sản phẩm của ngành công nghiệp vừa

và nhẹ [13].

Tại Việt Nam, cùng với sự phát triển của ngành cơ khí, ngành cơng nghiệp

mạ điện được hình thành từ khoảng 40 năm trước và đặc biệt phát triển mạnh trong

giai đoạn những năm 1970 – 1980. Các cơ sở mạ của Việt Nam hiện nay tồn tại

một các độc lập hoặc đi liền với các cơ sở cơ khí, dưới dạng cơng ty cổ phần, công

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

ty tư nhân và công ty liên doanh với nước ngoài. Các cơ sở này hầu hết có quy mơ

vừa và nhỏ, số ít có quy mô lớn, được tập trung ở các thành phố lớn với sản phẩm

chủ yếu được mạ đồng, crom, kẽm, niken, ... Ngồi ra các loại hình mạ điện đặc

biệt như mạ cadimi, mạ thiếc, mạ chì, mạ sắt và mạ hợp kim cũng được phát triển

để đáp ứng nhu cầu của các ngành công nghiệp hiện đại.

1.1.1. Khái niệm công nghệ mạ điện

Mạ điện là một công nghệ điện phân tạo ra lớp phủ lên bề mặt vật cần mạ.

Quá trình tổng quát [8]:

- Trên anot xảy ra quá trình hịa ne− tan (oxy hóa) kim loại anot:

M - ne → Mn+

- Trên catot cation phóng điện thành nguyên tử kim loại mạ:

M + ne →

M n-

1.1.2.

Giới

thiệu

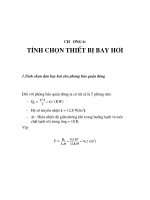

Hình 1:

Sơ đồ nguyên lý quá trình mạ

quy

trình mạ

Mạ điện là một trong những phương pháp bảo vệ kim loại khỏi bị ăn mịn rất

hiệu quả trong các mơi trường xâm thực mạnh và trong khí quyển. Mạ điện cịn có

giá trị trang sức cao, bền và rẻ.

Trong mạ điện, yếu tố quan trọng Anot (+)

nhất khơng phải là tiết kiệm nặng

Catot (-)

Lớp

mạ

lượng, tăng hiệu suất mà là vấn đề

GVHD: Th.s Võ Thị Lệ Hà

Sự chuyển dịch

của ion

Dung dịch

ma

ï

Nguyễn Thị Thùy Dung

Đồ Án II

chất lượng lớp mạ. Vì vậy thành phần dung dịch đầu vào, điều kiện điện phân là

cần thiết để đảm bảo lớp mạ bám chắc vào kim loại nền. Q trình gia cơng bề mặt

đóng vai trị quan trọng góp phần đảm bảo lớp mạ được bền, đẹp. Có nhiều cách

làm sạch bề mặt vật mạ như: mài, đánh bóng, quay bóng, xóc bóng, chải, phun tia

cát hoặc tia nước dưới áp suất cao, tẩy dầu mỡ, tẩy gỉ điện hóa hoặc hóa học. Sau

khi làm sạch bề mặt, vật mạ có thể được mạ bằng nhiều phương pháp khác nhau

như mạ crom, mạ đồng, mạ kẽm, mạ niken....

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

1.1.3 Giới thiệu dây chuyền công nghệ mạ điện

GVHD: Th.s Võ Thị Lệ Hà

Đồ Án II

Nguyễn Thị Thùy Dung

GVHD: Th.s Võ Thị Lệ Hà

Đồ Án II

Nguyễn Thị Thùy Dung

Đồ Án II

Vật mạ, phôi mạ

Mài thô, mài tinh

Đánh bóng, quay bóng

Tẩy dầu mỡ

Bụi kim loại, bụi bột mài,SiO2, …

Bột kim loại, oxit kim loại

Chất thải hữu cơ, hơi dung mơi, cặn kim loại

Mơi

trường

tiếp

nhận

NT có độ axit hoặc độ kiềm cao

Tẩy rỉ bằng hóa chất

NT chứa axit, hơi axit

Mạ Niken: NT chứa niken, axit boric, H2SO4,...

Mạ phủ kim loại

-

Mạ kẽm: NT chứa kẽm, chất hoạt động bề mặt, CN ,...

Mạ crom: axit cromic, axit sunfuaric,...

Sấy khô, kiểm tra và

đóng gói sản phẩm

Mạ đồng: NT chứa muối vơ cơ, muối amoni, xianua,...

Hình 2: Sơ đồ công nghệ mạ điện tổng quát.

Mô tả quy trình công nghệ mạ điện.

- Tẩy sạch bề mặt nguyên liệu mạ: tẩy sạch bề mặt cần mạ bằng gia cơng cơ khí

như mài thơ, mài tinh, đánh bóng nhằm làm bằng các chỗ lồi lõm, vết hàn, các sản

phẩm gỉ tích tụ trên bề mặt, làm cho bề mặt tương đối bằng phẳng, nhẵn bóng. Đối

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

với những chi tiết có hình phức tạp, nhỏ bé khơng thể dùng mơ tơ đánh bóng thì

phải dùng thùng quay bóng.

- Tẩy dầu mỡ: đối với dầu mỡ có nguồn gốc thực vật (dầu ) hay động vật (mỡ) dùng

xà phòng để tẩy. Đối với dầu mỡ có nguồn gốc dầu mỏ khơng thể xà phịng hóa

nhưng dễ tẩy trong dung mơi hữu cơ, dịch kiềm và nhũ tương. Hàm lượng NaOH

thấp hiệu quả tẩy dầu thấp, nhưng nếu quá cao khi tẩy dầu xà phịng tạo ra khó hồ

tan, làm giảm hiệu quả tẩy dầu. Để duy trì dung dịch có độ kiềm ổn định, khống

chế sự thay đổi hàm lượng NaOH thường cho vào các loại muối như Na 2CO3,

Na3PO4…. Sự có mặt của các chất hoạt động bề mặt, và chất nhũ hóa (natri silicat)

để tăng khả năng tẩy các chất khơng xà phịng hố được.

- Tẩy gỉ: tiến hành sau khi đã làm sạch dầu mỡ trên bề mặt, chi tiết cần mạ thường

có lớp oxít phủ bên ngồi. Lớp ơxít này sinh ra khi đánh bóng khơng bơi dầu hoặc

để lâu ngồi khơng khí bị ơxi hố hoặc chi tiết có những phần khơng cần đánh

bóng. Nếu trước khi mạ khơng tẩy lớp oxít này đi thì lớp mạ không bám chắc, khi

sử dụng hay va chạm sẽ bị bong ra. Vì vậy, cần phải tẩy sạch lớp oxít trước khi mạ.

- Mạ phủ kim loại: Phôi mạ sau khi tẩy sạch bề mặt và được rửa sạch bằng nước

được đưa vào bể mạ.

- Sấy khơ và hồn thành sản phẩm.

1.1.4 Mạ Crom

Crôm là kim loại màu trắng bạc có ánh xanh; có độ cứng rất cao và chịu mài

mòn rất tốt. Khối lượng nguyên tử bằng 52,01; trọng lượng riêng bằng 7,2kg/cm 3.

Nhiệt độ nóng chảy là 1750-1800oC. Theo điện thế tiêu chuẩn ( Cr/Cr 3+= -0,7V) thì

nó thuộc các kim loại hoạt động, nhưng trong khí quyển bề mặt của Crơm được

sinh ra lớp màng mỏng oxít rất kín, chắc, chống ăn mịn tốt làm cho Crơm giữ

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

được màu sắc và độ bóng rất lâu. Trong khơng khí ẩm và trong mơi trường oxy

hóa, Crơm có điên thế +02V, vì vậy Crơm là lớp mạ catốt đối với sắt thép. Lớp mạ

Crôm nhất thiết phải kín mới có thể bảo vệ được nền thép.

ứng dụng quan trọng của mạ Crôm là: mạ Crôm trang sức rất mỏng trong hệ

lớp mạ bảo vệ-trang sức; Mạ Crơm bảo vệ chống ăn mịn nâng cao độ bền mịn cho

các dụng cụ cầm tay; Mạ Crơm cứng phục hồi chi tiết máy đã bị mòn. Lớp mạ

Crôm làm việc tốt ở nhiệt độ cao ( 500oC ), có khả năng phản xạ ánh sáng tốt và

khơng bị mờ đi theo thời gian, có độ cứng rất cao ( 8000-10000 N/mm 2 ) và không

hề bị suy giảm khi nhiệt độ làm việc chưa vượt quá 350 oC. Lớp mạ Crơm có hệ số

ma sát rất bé và có độ gắn bám tốt với thép, niken, đồng và hợp kim của đồng.

Nhưng mạ các kim loại khác lên Crơm thì rất khó bám do có lớp oxít ngăn cản.

-

Các dung dịch mạ Crơm

Mạ Crơm từ dung dịch có anion SO42-.

Dung dịch chỉ gồm 2 cấu tử CrO3 và H2SO4 . CrO3 có thể dùng với nồng độ

thay khổi trong một khoảng rất rộng từ 150-400 g/l vẫn khơng ảnh hưởng nhiều

đến dáng vẻ bên ngồi của lớp mạ. Nồng độ lớn cho lớp mạ ít cứng, hiệu suất dòng

điện và khả năng phân bố thấp. Nồng độ lỗng cho lớp mạ rất cứng, hiệu suất dịng

điện và khả năng phân bố cao. H2SO4 được dùng để cung cấp anion hoạt hóa SO 42- ,

nồng độ H2SO4 cao có su hướng cho kết tủa bóng, tinh thể nhỏ. Nồng độ thấp cho

kết tủa xám, kém chất lượng. Tỷ lệ nồng độ giữa hai cấu tử này tốt nhất là:

CrO3/H2SO4 = 100/1; lúc đó lớp mạ sẽ bóng sáng, cho hiệu suất dòng điện cao, khả

năng phân bố lớn.

-

Mạ Crơm từ dung dịch có anion F –

Mạ Crơm từ dung dịch chứa F – có những ưu điểm so với dung dịch chứa

SO42- là: có thể mạ ở nhiệt độ phòng; khả năng phân bố và khả năng mạ sâu tốt

hơn; ngưỡng Dc tối thiểu thấp hơn; hiệu suất dòng điện cao hơn.

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

Lớp mạ thu được từ dung dịch chứa anion F - có độ cứng thấp, độ đàn hồi

cao và có thể mạ bóng được.

Thành phần dung dịch và chế độ mạ như sau:

CrO3 300-400 g/l

Nhiệt độ : 20-30oC

HF.2H2O 8-12g/l

Dc : 10 A/dm2

Vì dung dịch chứa anion F – có tính ăn mịn cao nên bể chứa phải bọc lót

bằng chất dẻo. Anốt khơng dùng là chì mà phải dùng hợp kim Pb-Sb (6-8%) hay

Pb-Sn (4-6%).

-

Mạ Crơm từ dung dịch có chứa các anion SO42- và SiF62Dung dịch chứa đồng thời hai anion SO42- và SiF62- có tác dụng làm tăng

khoảng nhiệt độ và mật độ dịng điện cho lớp mạ bóng lên; tăng khả năng phân bố

và trong một số trường hợp cụ thể còn tăng được năng suất mạ Crôm lên.

Điểm nổi bật chung của dung dịch này là thành phần của nó ln ổn định

nhờ dùng dư các muối khó tan chứa các anion ấy. Thành phần tối ưu và chế độ mạ

của dung dịch này như sau:

CrO3 250-300 g/l

Nhiệt độ : 55-65oC

CrSO4 5,5-6,5 g/l

Dc : 40-100 A/dm2

K2SiF6 18-20 g/l

Cũng như dung dịch chứa F –, dung dịch này có tính ăn mịn mạnh, nên bể

chứa phải bằng chất dẻo, anốt phải dùng hợp kim Pb-Sn (5-10%)

Trong công nghiệp sản xuất phụ tùng xe đạp-xe máy, các chi tiết chủ yếu

được mạ 2 lớp: lớp trong là Niken, lớp ngồi là Crơm

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

1.2. Các vấn đề môi trường trong công nghệ mạ

1.2.1. Nước thải

Nguồn nước thải từ khâu sản xuất của các xí nghiệp rất đa dạng và phức tạp,

nó phụ thuộc vào loại hình sản xuất, dây chuyền công nghệ, thành phần nguyên vật

liệu, chất lượng sản phẩm...

Nhìn chung, sau các cơng đoạn của quy trình mạ điện đều thải ra nhiều chất

thải đi cùng với nước thải ra ngồi. Áp dụng kiểm tốn chất thải cơng nghiệp cho

thấy, một lượng lớn hóa chất độc hại tham gia vào dây chuyền sản xuất nên dòng

thải ra qua mỗi cơng đoạn đều có tính chất hóa học khác nhau. Nước thải từ khâu

sản xuất trong các xí nghiệp thường chia làm 2 loại: nguồn thải từ quá trình mạ và

quá trình làm sạch bề mặt chi tiết.

1.2.1.1. Nước thải từ quá trình làm sạch bề mặt

Trước khi mạ, bề mặt cần phải bằng phẳng, sắc nét, bóng và tuyệt đối sạch

các chất dầu mỡ, màng oxit, như vậy lớp mạ mới có độ bám tốt, khơng xước,

khơng sần sùi, bóng sáng đều và đồng nhất. Để sản phẩm có được lớp mạ sáng

bóng, trước khi đem phơi đi mạ phủ kim loại thì cần phải qua các công đoạn gia

công bề mặt như: mài thô, mài tinh, đánh bóng, quay bóng, tẩy dầu mỡ, tẩy gỉ. Các

cơng đoạn trong q trình làm sạch bề mặt phơi mạ đều có thể gây ơ nhiễm mơi

trường trong đó cơng đoạn mài thô và mài tinh không sinh ra nước thải mà chỉ tạo

ra bụi bột mài, bụi kim loại ảnh hưởng trực tiếp đến người lao động. Nước thải

sinh ra chủ yếu ở các cơng đoạn:

- Quay bóng ướt: khi quay bóng tạo ra bột kim loại, axit sunfuaric và các chất hoạt

động bề mặt. Các chất này bị cuốn trơi và hịa tan vào nước nên nước thải ra chứa

axit, cặn kim loại.

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

- Tẩy dầu mỡ: Thường sử dụng kiềm hoặc dùng chất tẩy rửa kim loại (Na 2CO3,

NaOH, Na3PO4, Na2SiO2...). Nước thải có chứa dầu mỡ, dung mơi hữu cơ, cặn kim

loại và có độ axit và kiềm cao.

- Tẩy gỉ: Dung dịch axit (HCl, H2SO4) và nước rửa trong công đoạn này tạo ra một

lượng lớn nước thải.

1.2.1.2. Nước thải từ quá trình mạ

Dung dịch trong bể mạ có thể bị rị rỉ, rơi vãi hoặc bám theo các gá mạ và

các chi tiết ra ngoài. Các bể mạ sau một thời gian vận hành cần phải được vệ sinh.

Do đó, phát sinh lượng nước thải tuy không nhiều nhưng chất ô nhiễm đa dạng,

nồng độ chất ô nhiễm cao (như Cr6+, Ni2+, CN-, Zn2+,...) [6,12].

1.2.1.3. Nước rửa chi tiết sau mạ

Chi tiết sau mạ được rửa bằng nước sạch để loại bỏ các dung dịch mạ cịn

dính lại. Nước thải trong cơng đoạn này chứa kim loại nặng có trong dung dịch mạ

[6,12].

1.2.2. Khí thải và bụi

Khí thải chủ yếu thường có ở các dạng: hơi axit (ở bể tẩy rỉ, bể tẩy điện hóa

và bể nhúng axit hơi nhẹ), hơi kiềm (ở bể tẩy dầu mỡ hóa học), C xHy (ở bể tẩy dầu

mỡ bằng dung môi), hơi CrO3, NiO (ở bể mạ), ... Các khí thải này phần lớn chúng

nặng hơn khơng khí nên chúng làm tăng nồng độ chất thải độc hại trong phân

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

xưởng, gây ô nhiễm khu vực làm việc cũng như vùng dân cư lân cận kề sát với cơ

sở sản xuất.

Khí thải phát sinh tại các bể mạ chủ yếu theo quá trình bay hơi nước kéo

theo các oxit kim loại và hơi axit. Thực tế, khó có thể tính chính xác tải lượng,

nồng độ của khí ơ nhiễm vì chúng phụ thuộc vào nhiều yếu tố (tốc độ hút của quạt,

nhiệt độ, cường độ dịng điện mạ...) vì vậy để quản lý được nguồn thải này người

ta thường phải quy về từng khâu riêng biệt để đo đạc và tính tốn theo các chỉ tiêu

hao hụt, định mức... [6, 7,12].

1.2.3. Chất thải rắn

Chất thải rắn sinh ra từ công nghiệp mạ gồm: các bao bì đựng hóa chất khơ

(như túi nilon, bao giấy, bao tải..), các can đựng hóa chất lỏng …vv. Chất thải rắn

là bùn thải theo chu kì trong một thời gian tại bể trung hòa axit nhẹ và bể mạ (oxit,

hydroxit, muối của các kim loại tạo thành trong quá trình làm việc). Lượng bùn

này tương đối nhỏ, thường theo nước thải ra ngồi. Bên cạnh đó cịn có một lượng

bùn thải do hệ thống xử lý nước thải và khí thải. Lượng bùn này tùy thuộc vào

công nghệ xử lý. Thường lượng bùn thải từ các bể xử lý nước thải cơng nghiệp mạ

khơng lớn nhưng lại có tính độc hại cao vì nó thường chứa hỗn hợp các kim loại

nặng kết tủa và các chất khác. Hiện nay ước tính mỗi ngày các thành phố lớn ở

Việt Nam thải ra hơn 600 tấn bùn trong đó có khoảng 30 tấn bùn thải mạ [4].

1.3.Hiện trạng nước thải mạ tại Việt Nam

Theo các tài liệu thống kê cho ta thấy, hầu hết các nhà máy, cơ sở xi mạ có

quy mô nhỏ và vừa đều tập trung chủ yếu ở các thành phố lớn như Hà Nội, Hải

Phòng, TP.HCM, Biên Hịa... Trong q trình sản xuất, nước thải của các nhà máy

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

xí nghiệp này đều bị ô nhiễm các kim loại nặng, nhưng vấn đề xử lý nước thải còn

chưa được quan tâm, xem xét đầy đủ hoặc việc xử lý chỉ mang tính hình thức vì

đầu tư cho một quy trình xử lý nước thải khá tốn kém và việc thực thi Luật Bảo vệ

môi trường chưa được nghiêm minh, cịn mang tính đối phó [9].

Đặc trưng chung của nước thải ngành mạ điện là chứa hàm lượng cao các

muối vô cơ và kim loại nặng như đồng, kẽm, crom, niken ... Trong nước thải xi mạ

thường có sự thay đổi pH rất rộng từ rất axit (pH = 2-3) đến rất kiềm (pH = 10-11).

Các chất hữu cơ thường có rất ít trong nước thải xi mạ, phần đóng góp chính là các

chất tạo bóng, chất hoạt động bề mặt... nên chỉ số COD, BOD của nước thải mạ

điện thường nhỏ và không thuộc đối tượng cần xử lý. Đối tượng cần xử lý chính

trong nước thải là các muối kim loại nặng như crom, niken, đồng, kẽm, sắt,

photpho... [6].

Nước thải có thể tách riêng thành ba dòng riêng biệt dựa theo thành phần và

nồng độ chất ô nhiễm:

- Dung dịch thải đậm đặc từ các bể nhúng, bể ngâm.

- Nước rửa thiết bị có hàm lượng chất bẩn trung bình (muối kim loại, dầu mỡ và xà

phịng,...)

- Nước rửa lỗng

Chất gây ơ nhiễm tồn tại trong nước thải xi mạ có thể chia làm các nhóm

sau:

- Chất ơ nhiễm độc như CN-, Cr6+, F-,...

- Chất ơ nhiễm làm thay đổi pH như dịng thải axit và kiềm.

- Chất ơ nhiễm hình thành cặn lơ lửng như hydroxit, cacbonat và photphat.

- Chất ô nhiễm hữu cơ như dầu mỡ, ...

Nước thải sinh ra trong quá trình mạ kim loại chứa hàm lượng độc chất cao

nên mức độ ảnh hưởng đến môi trường và sức khỏe cộng đồng là đáng kể.

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

Với các kết quả phân tích chất lượng nước thải của các nhà máy, cơ sở xi mạ

tại TP.HCM, Bình Dương, Đồng Nai đều thấy hàm lượng chất hữu cơ cao, kim loại

nặng vượt tiêu chuẩn nhiều lần tiêu chuẩn cho phép, COD dao động trong khoảng

320 – 885 mg/lít, nước thải chứa dầu nhớt.... Hơn nữa, khoảng 80% nước thải của

các nhà máy, cơ sở xi mạ khơng được xử lý. Chính nguồn thải này đã và đang gây

ô nhiễm nghiêm trọng đến môi trường nước mặt, ảnh hưởng đáng kể chất lượng

nước sông Sài Gịn, sơng Đồng Nai. Ước tính, lượng chất thải các loại phát sinh

trong công nghiệp xi mạ trong những năm tới sẽ lên đến hàng ngàn tấn mỗi năm

[9].

Điển hình, tại cơ sở xi mạ Đinh Phong – Bình Dương đã đổ thải nước thải

chưa qua xử lý ra môi trường làm ô nhiễm nghiêm trọng đến nguồn nước sinh hoạt

và ảnh hưởng lớn tới môi trường chung. Đặc biệt trong cơ sở này chỉ trong tháng 9

năm 2008, hàm lượng các chất ô nhiễm quá cao đổ trực tiếp ra môi trường không

qua xử lý đã làm 11 con bò tử vong sau khi uống phải nước thải của cơ sở này chỉ

trong 10 – 15 phút sau. Vụ việc đã được làm rõ nguyên nhân, kết quả ban đầu cho

thấy nước thải cơ sở xi mạ, hàm lượng CN - trong mẫu nước uống khu vực xung

quanh lên tới 350mg/L, vượt quá tiêu chuẩn cho phép tới 5000 lần. Do đó cơ sở đã

bị đóng cửa, đình chỉ hoạt động vì gây ơ nhiễm nghiêm trọng tới mơi trường [9].

Trên địa bàn Hà Nội, ngành cơ khí tập trung chủ yếu vào lĩnh vực gia công

kim loại, chế tạo máy móc, chi tiết phụ tùng máy nên quá trình liên quan đến mạ

khá phong phú. Theo số liệu thống kê, các cơ sở mạ lớn của công ty xe đạp

Lixeha, kim khí Cầu Bươu, cơng ty khóa Minh Khai, cơng ty Dụng cụ cơ khí xuất

khẩu, cơng ty kim khí Thăng Long hàng ngày thải ra mơi trường khoảng 8,6kg Cu,

14kg Ni, 7kg Cr, 20kg Zn và 5kg CN- [9].

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

Bảng 1: Lưu lượng thải của một số cơ sở sản xuất cơ khí có phân xưởng mạ

STT

1

2

3

Cơ sở sản xuất

Tổng lượng nước

Nước thải từ phân

thải

xưởng mạ

(m3/ngày)

(m3/ngày)

Cơng ty khóa Minh Khai 120

Nhà máy cơ khí chính

xác

80

Cơng ty dụng cụ cơ khí 240

70

10

120

xuất khẩu

4

Xí nghiệp kim khí Cầu

Bươu

-

20

5

Cơ khí Cổ Loa

50

Ít

6

Cơng ty xe đạp Lixeha

80

Ít

7

Nhà máy cột thép Huydai Nguồn: Đặng Đình Kim – 2002

GVHD: Th.s Võ Thị Lệ Hà

153

Nguyễn Thị Thùy Dung

Đồ Án II

Lượng nước thải của mạ điện không phải là lớn so với các ngành công nghiệp khác

như nước thải của ngành công nghiệp giấy, dệt, ... song thành phần và nồng độ các

chất độc hại trong đó khá lớn. Hơn nữa các hóa chất độc hại này lại có những biến

thiên hết sức phức tạp và phụ thuộc vào quy trình cơng nghệ cũng như từng cơng

đoạn trong quy trình đó. Vì vậy, muốn xử lý đạt hiệu quả cao thì chúng ta cần phải

thu gom, tách dịng theo từng cơng đoạn, từng trường hợp cụ thể và lựa chọn

phương án xử lý thích hợp.

CHƯƠNG 2: GIỚI THIỆU ĐỐI TƯỢNG NGHIÊN CỨU VÀ NGHIÊN

CỨU HỆ THỐNG XỬ LÝ THẢI PHÂN XƯỞNG MẠ ĐIỆN CÔNG TY TNHH

TEAYANG

2.1 Đối tượng nghiên cứu và phương pháp nghiên cứu

2.1.1 Mục tiêu Nghiên Cứu

Mục tiêu nghiên cứu của đồ án là các nhận diện về dòng thải tại phân xưởng

mạ crom của công ty TNHH Teayang

2.1.2 Phương Pháp Nghiên Cứu

2.1.2.1 Phương pháp thu thập tài liệu

Phương pháp thu thập tài liệu là phương pháp chọn lọc, tìm hiểu các tài liệu

liên quan đến mục đích nghiên cứu của đề tài.

Ở đây dùng phương pháp thu thập tài liệu để đánh giá và nghiên cứu đồng thời đề

xuất giải pháp để cải thiện hệ thống xử lý dòng thải của phân xưởng mạ điện

Ở đồ án này sử dụng phương pháp thu thập số liệu về nhu cầu về nguyên liệu, hóa

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

chất, nước và số liệu công nhân của nhà máy kết hợp với số liệu dịng thải từ

những nghiên cứu và khảo sát có liên quan đến phân xưởng mạ điện của công ty

TNHH từ đó đưa ra đánh giá chung nhất, khách quan nhất về hiện trạng tại phân

xưởng nhà máy.

2.1.2.2 Phương pháp tổng hợp, phân tích và xử lý số liệu

Dựa vào số liệu thu thập được và tập hợp các số liệu đã phân tích trong phịng thí

nghiệm từ đó đưa ra những nhận định và tập hợp các số liệu đó dưới dạng bảng

biểu và hình vẽ phù hợp với nội dung nghiên cứu

2.1.3 Giới thiệu đối tượng nghiên cứu

Lĩnh vực hoạt động của Công ty là sản xuất các loại dao , thìa, dĩa bằng inox

khơng chỉ phục vụ trực tiếp cho nhu cầu sinh hoạt bếp núc của người dân trên tồn

quốc mà cịn phục vụ xuất khẩu . Quy mô sản xuất của Công ty khá lớn, mỗi năm

cung cấp hàng triệu sản phẩm cho thị trường. Phân xưởng mạ crom là một cơng

đoạn trong quy trình sản xuất của công ty TNHH

Bảng 2. Quy mô sản xuất của công ty TNHH

STT Sản phẩm

Đơn vị

Sản lượng

1

Dao bằng Inox

Chiếc

30.000.000 chiếc/năm

2

Thìa bằng Inox

Chiếc

32.000.000 chiếc/năm

3

Dĩa bằng Inox

Chiếc

25.00.000 chiếc/năm

GVHD: Th.s Võ Thị Lệ Hà

Nguyễn Thị Thùy Dung

Đồ Án II

2.2 Nghiên cứu hệ thống xử lý thải của phân xưởng mạ điện công

ty TNHH Teayang

2.2.1 Quy Trình Cơng Nghệ Mạ Crom Của Cơng Ty Teayang

Hình 3: Dây chuyền cơng nghệ tại cơng ty 1

GVHD: Th.s Võ Thị Lệ Hà