Bài giảng Cơ sở lý thuyết cắt gọt kim loại

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (631.09 KB, 20 trang )

<span class='text_page_counter'>(1)</span><div class='page_container' data-page=1>

CHƢƠNG 2

</div>

<span class='text_page_counter'>(2)</span><div class='page_container' data-page=2>

2.1- Khái niệm chung về cắt gọt kim loại

2.2- Khái niệm cơ bản về dụng cụ cắt

2.3- Vật liệu chế tạo dụng cụ cắt

2.4- Cơ sở vật lý của quá trình cắt kim loại

2.5- Lựa chọn hình dáng và thơng số hình học hợp

lý của dao

2.6- Xác định chế độ cắt hợp lý khi gia công thô

</div>

<span class='text_page_counter'>(3)</span><div class='page_container' data-page=3>

2.1.1- Định nghĩa cắt gọt kim loại

2.1.2- Hệ thống công nghệ

2.1.3- Các dạng bề mặt chi tiết máy thƣờng gặp

2.1.4- Các chuyển động tạo hình bề mặt

2.1.5- Các phƣơng pháp cắt kim loại

</div>

<span class='text_page_counter'>(4)</span><div class='page_container' data-page=4>

Gia công kim loại bằng cắt gọt là dùng một dụng

cụ cắt (dao) để bóc đi lớp “kim loại dƣ” khỏi phơi

để tạo nên chi tiết phù hợp với yêu cầu kỹ thuật

cho trƣớc.

Lớp “kim loại dƣ” gọi là lƣợng dƣ gia công (Z<sub>b</sub>)

khi tách ra khỏi phôi đƣợc gọi là “phoi”.

</div>

<span class='text_page_counter'>(5)</span><div class='page_container' data-page=5>

2.1.2- Hệ thống công nghệ

Máy

Dao

Phôi

Gá

n

</div>

<span class='text_page_counter'>(6)</span><div class='page_container' data-page=6>

2.1.3- Các dạng bề mặt chi tiết máy thƣờng

gặp

a)

</div>

<span class='text_page_counter'>(7)</span><div class='page_container' data-page=7>

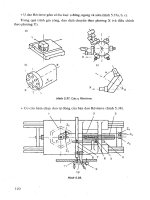

• Chuyển động cắt chính: Là chuyển động cơ bản

để tạo ra phoi cắt, chuyển động tiêu hao năng

lƣợng cắt lớn nhất

• Chuyển động chạy dao: Là chuyển động cần

thiết để tiếp tục tạo ra phoi cắt

• Chuyển động phụ: Bao gồm các chuyển động

nhƣ đƣa dao vào, lùi dao ra, chạy dao về cắt lần

hai ...

</div>

<span class='text_page_counter'>(8)</span><div class='page_container' data-page=8>

1

chi tiết gia công

<b>a) </b>

1

2

<b>c) </b>

</div>

<span class='text_page_counter'>(9)</span><div class='page_container' data-page=9>

• Để đặc trƣng cho chuyển động cắt chính,

thƣờng sử dụng hai đại lƣợng:

– Vận tốc cắt v (tại một điểm) hay còn gọi tốc

độ cắt: Là lƣợng dịch chuyển tƣơng đối giữa

lƣỡi cắt và chi tiết gia công trong một đơn vị

thời gian (m/phút)

– Số vịng quay n (hoặc số hành trình kép)

trong đơn vị thời gian (vòng/phút)

</div>

<span class='text_page_counter'>(10)</span><div class='page_container' data-page=10>

● Vận tốc cắt v :

● Nếu chuyển động chính là chuyển động tịnh

tiến, thì giữa vận tốc cắt (m/phút), số hành trình

kép n (htk/phút) và chiều dài hành trình L (mm)

có quan hệ sau:

)

/

(

1000

<i>m</i>

<i>ph</i>

<i>n</i>

<i>D</i>

<i>V</i>

</div>

<span class='text_page_counter'>(11)</span><div class='page_container' data-page=11>

• Để đặc trƣng cho chuyển động chạy dao, ta sử

dụng lƣợng chạy dao

• Lƣợng chạy dao có thể là lƣợng chạy dao vòng,

lƣợng chạy dao phút …

– Lƣợng chạy dao khi tiện là khoảng dịch

chuyển của dao theo phƣơng chuyển động

chạy dao sau một vịng quay của chi tiết gia

cơng: ký hiệu: S; đơn vị: mm/vòng.

</div>

<span class='text_page_counter'>(12)</span><div class='page_container' data-page=12>

Lƣợng chạy dao khi phay:

Lƣợng chạy dao phút : S<sub>ph</sub> = S. n (mm/ph)

Lƣợng chạy dao răng S<sub>Z</sub>=S/z (mm/răng)

Trong đó:

S là lƣợng chạy dao vòng,

n là số vòng quay của dao trong một

</div>

<span class='text_page_counter'>(13)</span><div class='page_container' data-page=13>

gia công cắt gọt

</div>

<span class='text_page_counter'>(14)</span><div class='page_container' data-page=14>

• Chiều sâu cắt t (mm) là khoảng cách giữa bề

mặt đã gia công và bề mặt chƣa gia cơng đo

theo phƣơng vng góc với mặt đã gia cơng.

• Khi tiện chiều sâu cắt đƣợc tính theo cơng thức

D : Đƣờng kính chi tiết trƣớc khi gia công (mm).

Chuyển động phụ và chiều sâu cắt

)

(

2

<i>mm</i>

<i>d</i>

<i>D</i>

</div>

<span class='text_page_counter'>(15)</span><div class='page_container' data-page=15>

Xuất phát từ nguyên lý tạo hình bề mặt : định

hình, chép hình, bao hình, theo vết.

Xuất phát từ máy cắt kim loại : tiện, phay, bào,

mài…

Xuất phát từ yêu cầu chất lƣợng chi tiết gia

công: gia công thô, gia công tinh…

Xuất phát từ bề mặt chi tiết gia cơng: gia cơng

mặt phẳng, gia cơng mặt trịn xoay, mặt đặc biệt…

</div>

<span class='text_page_counter'>(16)</span><div class='page_container' data-page=16>

Mẫu

Chi tiết

Dao

b)

Chi tiết Dao

a)

Dao

</div>

<span class='text_page_counter'>(17)</span><div class='page_container' data-page=17></div>

<span class='text_page_counter'>(18)</span><div class='page_container' data-page=18>

2.2.1- Kết cấu tổng qt của dao tiện ngồi

2.2.2- Thơng số hình học dao khi thiết kế

2.3.2- Thơng số hình học dao khi làm việc

2.2.4- Thơng số hình học tiết diện phoi cắt

</div>

<span class='text_page_counter'>(19)</span><div class='page_container' data-page=19>

Dụng cụ cắt hay còn gọi là dao cắt là một thành

phần trực tiếp tác động vào phơi, nó góp phần

quyết định năng suất, chất lƣợng của quá trình

sản xuất

Có rất nhiều loại dao cắt dùng trên các máy

khác nhau nhƣng xét cho cùng, dù chúng có

phức tạp đến đâu, phần cắt của chúng đều có

cấu tạo về cơ bản giống nhƣ dao tiện ngoài.

</div>

<span class='text_page_counter'>(20)</span><div class='page_container' data-page=20></div>

<!--links-->