ĐỀ TÀI TỐT NGHIỆPThiết Kế, Chế Tạo Băng Tải Đai Ứng Dụng Trong Vận ChuyểnPhân Vi Sinh

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.57 MB, 67 trang )

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC NÔNG LÂM TP. HỒ CHÍ MINH

KHOA: CƠ KHÍ – CƠNG NGHỆ

ĐỀ TÀI TỐT NGHIỆP

Thiết Kế, Chế Tạo Băng Tải Đai Ứng Dụng Trong Vận Chuyển

Phân Vi Sinh

GVHD: PGS.TS TRẦN THỊ THANH

LƯƠNG

Tháng 07/2008

SVTH: ĐỖ DUY

Để có thể vận dụng những kiến thức đã được trao dồi cũng

như hoàn thành tốt chuyên đề tốt nghiệp này, trước tiên, em xin

cảm ơn trường ĐH Nông Lâm Tp Hồ Chí Minh, BCN khoa Cơ Khí,

các thầy cơ đã giảng dạy em trong và ngồi khoa cơ khí.

Em xin chân thành cảm ơn cô Trần Thị Thanh – PGS.TS.

Trưởng khoa Cơ Khí, trường ĐH Nơng Lâm Tp HCM đã tận tình dìu

dắt và truyền đạt kiến thức giúp em hoàn thành tốt đề tài.

Trong suốt thời gian thực tập tại Phân Xưởng Sau Thu

Hoạch của Khoa Cơ Khí, em đã nhận được sự giúp đỡ tận tình của

anh chị và các bạn trong lớp DH04CC. Em xin gởi lời cảm ơn chân

thành đến anh chị đã cho em những kinh nghiệm quý báu và

những kiến thức hữu ích giúp em thực hiện tốt chuyên đế tốt

nghiệp này.

Với một thời gian ngắn tiếp xúc thực tế sản xuất, quá trình

hồn thành chun đề tốt nghiệp sẽ khơng tránh khỏi những

thiếu sót, kính mong nhận được sự góp ý và thông cảm của quý

thầy cô.

Em xin chân thành cảm ơn!

Tp Hồ Chí Minh, tháng 7 năm 2008

SV ĐỖ DUY

LƯƠNG

TÓM TẮT

THIẾT KẾ, CHẾ TẠO BĂNG TẢI ĐAI ỨNG DỤNG TRONG VẬN

CHUYỂN PHÂN VI SINH

Năng suất băng tải đai 10 tấn/giờ.

Chiều dài băng tải đai 4 m.

Chiều cao nâng H = 0,8 m.

Chế độ làm việc 1 ca. Thời gian phục vụ 5 năm, mỗi năm làm việc 350 ngày.

Các thông số cơ bản của băng tải đai:

Loại băng vải cao su.

Vận tốc băng v = 0,4 m/s.

Chiều rộng băng Bp = 400 mm.

Số lớp đệm trong băng i = 3 lớp.

Bề dày băng = 9 mm.

Các thơng số tính tốn tải trọng, lực kéo:

Trọng lượng đơn vị: qb = 2,75 kG.

Trọng lượng vật liệu có ích trên một đơn vị dài của băng:

qvl = 6,94

kG.

Trọng lượng con lăn trên mét dài nhánh không tải: q cl0 = 1,7 kG.

Diện tích mặt cắt ngang của lớp vật liệu trên băng: F0 = 0,0124 m2.

Chiều cao lớp vật liệu trên băng: h = 51,7 mm.

Lực cản trên nhánh không tải: Wkt = 2,81 kG.

Lực cản trên nhánh có tải: W3-4 = 26,85 kG.

Lực cản của thanh gạt: Wtg = 7,5 kG.

Tổng lực cản trên nhánh có tải: Wct = 34,35 kG.

Lực căng nhánh vào: Svào = 170,60 kG.

Lực căng nhánh ra: Sra = 124,53 kG.

Đô võng băng trên nhánh không tải: f = 0,01 m.

Lực kéo WT = 60,84 kG.

Các kết quả tính các bộ phận làm việc:

Đường kính tang Dtg = 160 mm.

Số vòng quay trong một phút của tang: n = 48,7 vg/phút.

Tỉ số truyền của bộ truyền it = 29,7.

Công suất cần thiết của động cơ: N = 0,6 kW.

Động cơ điện 3 pha có hộp giảm tốc công suất định mức 1 kW.

Lực kéo căng băng: Sc = 314,16 kG.

Chạm kéo căng 2 vít chịu nén M20.

Các thơng số của bộ truyền xích:

Tỉ số truyền ix = 1.

Số răng đĩa xích dẫn là Z = 25.

Cơng suất tính tốn của bộ truyền xích là Nt = 0,98 kW.

Bước xích t = 19,05 mm.

Số vịng quay giới hạn n = 1350 vg/ ph.

Khoảng cách trục của bộ truyền xích: A = 751,5 mm.

Số mắt xích X = 85 mắt.

Đường kính vịng chia đĩa xích: dc = 152 mm.

Lực tác dụng lên trục R = 1890 N.

Các số liệu về máng cấp liệu:

Máng cấp liệu có thể tích chứa là 0,86 m3

Chiều dài thành trên 1,5 m, đáy dưới 1,2 m.

Chiều rộng trên là 1,1 m, chiều rộng dưới là 0,46 m

Chiều cao thùng là 0,65 m

Summarize

DESIGN, MANUFACTURE BELT CONVEYOR FOR TRANSPORTING

MANURE MICROORGANISM

Productivity of the belt conveyor 10 ton/hour

Length of belt conveyor is 4 m

Hight to raise H = 0,8 m

Working regulations is 1 shift. The period working is 5 years, working of one

year is 350 day.

Parameters basic of the belt conveyor:

Belt is canvas rubber

Speed of driving belt v = 0,4 m/s

Width of belt Bp = 400 mm.

Number of buffer in belt i = 3

Thick of belt = 9 mm

Parameters worked out of loading capacity, force:

Weigth unit: qb = 2,75 kG

Weigth useful of materials on the unit length belt qvl = 6.94 kG

Weigth of the belt conveyor roller on the unit length without loading

0

capacity q cl = 1,7 kG

Area cross face of class materials on belt F0 = 0,0124 m2

Hight of class material on belt h = 51,7 mm

Resistance force on without load Wkt = 2,81kG

Resistance force on load W3-4 = 26,85 kG

Resistance force of crapper W tg = 7,5 kG

Sum resistance force on length with loading Wct = 34,35 kG

Extensive force on segment the belt go in Svào = 170,60 kG

Extensive force on segment the belt go out Sra = 124,53 kG

The hammock of belt on length without loading f = 0,01 m

Accelerating force WT = 60,84 kG

Result working part for work:

Diameter threshing cylinder Dtg = 160 mm

Revolutions/revs per minute of threshing cylinder n = 48,7 revolution/ revs

per minute

Ratio transmit general it = 29,7

Power necessary of motor N = 0,6 kW

Electric motor 3 phase have included gearbox with rated motor power 1

kW

Extensive force Sc = 314,16 kG

Station pull extensive 2 crew M20

Parameters of transmit chain:

Ratio transmit ix = 1

Number gears on the disc chain

Power work out for transmit chain Nt = 0,98 kW

Chain pitch t = 19,05 mm

Revoletions limit n = 1350 revolution/ revs per minute

Distance axis of transmit chain A = 571,5 mm

Number links of chain X = 85 link

Diameter round to split disc chain dc = 152 mm

Force effect on axis R = 1890 N

Tank supply raw materials have volume 0,86 m3. Length of edge on is 1,5 m.

Length of edge bottom is 1,2 m. Width of edge on is 1,1 m. Width of edge bottom

0,46 m. Height of tank is 0,65m.

Mục lục

i.

Tên đề tài-------------------------------------------------------------------------- 1

ii.

Nhận xét của giáo viên hướng dẫn---------------------------------------------2

iii.

Nhận xét của giáo viên phản biện----------------------------------------------3

iv.

Cảm tạ------------------------------------------------------------------------------ 4

v.

Tóm tắt tiếng Việt----------------------------------------------------------------5

vi.

Tóm tắt tiếng Anh----------------------------------------------------------------7

vii.

Mục lục---------------------------------------------------------------------------- 9

viii.

Danh sách đơn vị sử dụng trong đề tài---------------------------------------12

ix.

Danh sách các bảng-------------------------------------------------------------13

x.

Danh sách các hình. ------------------------------------------------------------14

1. MỞ ĐẦU---------------------------------------------------------------------------------- 15

2. MỤC ĐÍCH ĐỀ TÀI-------------------------------------------------------------------3. TRA CÚU TÀI LIỆU------------------------------------------------------------------- 17

3.1 Đối tượng vận chuyển------------------------------------------------------------------ 17

3.1.1 Qui trình sản xuất phân vi sinh------------------------------------------------------17

3.1.2 Các tính chất cơ lý của phân hữu cơ vi sinh---------------------------------------18

3.2 Cơ sở lý thuyết tính tốn lựa chọn băng tải đai--------------------------------------18

3.2.1 Phân loại băng tải đai----------------------------------------------------------------- 18

3.2.2 Những bộ phận chính của băng tải đai---------------------------------------------18

3.2.3 Lý thuyết tính tốn băng tải đai-----------------------------------------------------23

4. PHƯƠNG PHÁP VÀ PHUONG TIỆN---------------------------------------------34

4.1 Phương pháp thiết kế------------------------------------------------------------------- 34

4.2 Phương pháp chế tạo-------------------------------------------------------------------34

4.3 Phương tiện chế tạo và đo đạc---------------------------------------------------------35

4.31 Phương tiện chế tạo-------------------------------------------------------------------35

4.3.2 Dụng cụ đo---------------------------------------------------------------------------- 35

4.3.3 Phương Pháp đo----------------------------------------------------------------------- 35

4.3.4 Phương pháp xử lý số liệu-----------------------------------------------------------36

5. KẾT QUẢ VÀ THẢO LUẬN---------------------------------------------------------37

5.1. Các dữ liệu thiết kế ban đầu và yêu cầu kỹ thuật của băng tải đai trong vận

chuyển phân vi sinh------------------------------------------------------------------------- 37

5.1.1 Các dữ liệu thiết kế------------------------------------------------------------------- 37

5.1.2 Yêu cầu kỹ thuật của thiết bị băng tải----------------------------------------------37

5.2 Lựa chọn mơ hình máy thiết kế-------------------------------------------------------37

5.3 Tính tốn thiết kế băng tải đai---------------------------------------------------------39

5.3.1 Tính tốn lựa chọn các thông số cơ bản của băng tải-----------------------------39

5.3.2 Xác định tải trọng trên mét dài------------------------------------------------------39

5.3.3 Xác định lực cản và lực kéo căng băng--------------------------------------------40

5.3.4 Xác định lực kéo---------------------------------------------------------------------- 42

5.3.5 Tính tốn bộ phận dẫn động---------------------------------------------------------43

5.3.6 Tính thiết bị kéo căng băng----------------------------------------------------------44

5.4 Thiết kế bộ truyền xích----------------------------------------------------------------- 45

5.4.1 Chọn loại xích------------------------------------------------------------------------- 45

5.4.2 Định số răng đĩa xích----------------------------------------------------------------- 45

5.4.3 Định bước xích------------------------------------------------------------------------ 45

5.4.4 Định khoảng cách trục và số mắt xích---------------------------------------------46

5.4.5 Tính đường kính vịng chia của đĩa xích-------------------------------------------47

5.4.6 Tính lực tác dụng lên trục------------------------------------------------------------47

5.5 Tính tốn thiết kế các trục tang--------------------------------------------------------47

5.5.1 Trục tang chủ động-------------------------------------------------------------------47

5.5.2 Tính trục bị động---------------------------------------------------------------------- 55

5.6 Tính then--------------------------------------------------------------------------------- 55

5.7 Tính chọn ổ lăn-------------------------------------------------------------------------- 56

5.8 Tính tốn thiết kế máng cấp liệu------------------------------------------------------56

5.9 Chế tạo----------------------------------------------------------------------------------- 59

5.9.1 Chế tạo các chi tiết dạng vỏ---------------------------------------------------------59

5.9.2 Chế tạo các chi tiết dạng trục--------------------------------------------------------60

5.10 Lắp ráp---------------------------------------------------------------------------------- 60

5.11 Khảo nghiệm--------------------------------------------------------------------------- 61

5.12. Ý kiến thảo luận

6. KẾT LUẬN VÀ ĐỀ NGHỊ------------------------------------------------------------62

6.1 Kết luận---------------------------------------------------------------------------------- 62

6.2 Đề nghị----------------------------------------------------------------------------------- 62

7. Tài liệu tham khảo---------------------------------------------------------------------- 66

8. Phụ lục------------------------------------------------------------------------------------ 63

ĐƠN VỊ SỬ DỤNG TRONG BẢN VẼ

kG

Kilơgam lực

kW

kilơốt

m mét

mm

milimét

N Niutơn

vg/ph

vịng/ phút.

DANH SÁCH CÁC BẢNG

Bảng 2.1 Số lượng các lớp đệm trong băng phụ thuộc vào chiều rộng

của nó

Bảng 2.2 Chiều dày các lớp vỏ cao su của băng dệt tẩm cao su đối với

vật liệu rời và vật liệu dạng kiện

Bảng 2.3 Giá trị của hệ số dự trữ bền của băng tùy thuộc vào số lớp

đệm trong băng

Bảng 2.4 Giá trị vận tốc cho băng tải có băng là vải cao su

Bảng 2.5 Biểu thức gần đúng xác định trọng lượng phần quay của con

lăn

Bảng 2.6 Hệ số cản chuyển động của băng trên các con lăn có ổ tựa lăn.

DANH SÁCH CÁC HÌNH TRONG ĐỀ TÀI

Hình 3.1: Qui trình sản xuất phân vi sinh

Hình 3.2: biểu đồ lực căng băng

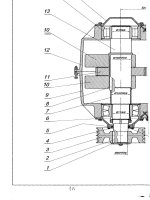

Hình 5.1 Mơ hình máy lựa chọn

Hình 5.2 Kết cấu sơ bộ trục lắp trên tang dẫn động

Hình 5.3 Biểu đồ lực tác dụng và biểu đồ momen xoắn nội lực

Hình 5.4 Cấu tao trục chủ động

Hình 5.5 Cấu tạo trục bị động

Hình 5.6 Sơ đồ tính lực chọn ổ lăn

Hình 5.7 Sơ bộ máng cấp liệu

Hình 5.8 Cấu tạo máng cấp liệu

1. MỞ ĐẦU

Việt nam là một nước nông nghiệp, với gần hai phần ba dân số sống bằng

nghề nông. Tuy nhiên, mức độ cơ giới hố nơng nghiệp chưa cao, kể cả ở các

ngành sản xuất kinh tế khác có liên quan đến sản xuất nông nghiệp như các ngành

sản xuất phân bón. Theo dự kiến phải đến năm 2020, nước ta mới hoàn toàn tự

chủ trong việc sản xuất phân bón. Ngoại trừ, ở các nhà máy sản xuất phân bón do

có sự hợp tác của nước ngồi, có mức độ cơ giới hoá và tự động hoá khá cao, còn

lại, nhất là ở những nhà máy sản xuất phân vi sinh thì lao động ở các khâu trung

gian như vận chuyển hãy cịn chủ yếu là thủ cơng. Vì vậy, cường độ lao động của

cơng nhân, trong các nhà máy này cao, nhưng lại cho năng suất lao động thấp, thu

nhập của người lao động thấp hơn nhiều so với các nhà máy có vốn đầu tư của

nước ngồi.

Điểm đặc biệt là ngành sản xuất phân bón là ngành có mức độ độc hại cao.

Việc ứng dụng cơ giới hố vào sản xuất sẽ góp phần cải thiện môi trường làm việc

cho người lao động.

Băng tải là thiết bị vận chuyển có nhiều tính năng ứng dụng vào dây

chuyền sản xuất phân vi sinh như tham gia các quá trình định lượng, vận chuyển

nguyên liệu, bán thành phẩm và thành phẩm. Đây là loại thiết bị vận chuyển tĩnh

tại có khả năng vận chuyển sản phẩm xa tới hàng trăm mét và lên cao tới hàng

chục mét. Chi phí cho vận chuyển so với tất cả các loại thiết bị vận chuyển tĩnh tại

(kể cả lưu động) là một trong những loại có chi phí vận chuyển thấp nhất.

Trước yêu cầu cấp thiết, được sự đặt hàng trong sản xuất và sự chấp thuận

của khoa Cơ khí – Công nghệ trường đại học Nông lâm thành phố Hồ Chí Minh,

dưới sự hướng dẫn của Phó Giáo Sư Tiến Sĩ Trần Thị Thanh, em thực hiện đề tài:

Nghiên cứu thiêt kế, chế tạo băng tải đai vận chuyển than bùn trong dây

chuyền sản xuất phân vi sinh năng suất 10 tấn/h.

.

Do lần đầu tiên thực hiện đề tài khoa học dưới hình thức đề tài tốt nghiệp,

nên luận văn khơng tránh khỏi sai sót. Em xin chân thành cám ơn sự quan tâm góp

ý của Q thầy – cơ và các bạn.

2. MỤC ĐÍCH VÀ NHIỆM VỤ CỦA ĐỀ TÀI

Mục đích đề tài là góp phần cơ giới hố q trình vận chuyển kết hợp định

lượng nguyên liệu than bùn phục vụ cho dây chuyền sản xuất phân vi sinh có năng

suất từ 10 – 20 tấn/h.

Nội dung thực hiện đề tài gồm:

+ Nghiên cứu cấu tạo và lý thuyết tính tốn băng tải đai và tính tốn thiết

kế truyền động cơ khí, tính tốn chi tiết máy.

+ Tính tốn thiết kế băng tải đai có năng suất vận chuyển 10 tấn/h, chiều

dài vận chuyển 4 m. Mức độ sai số năng suất vận chuyển thấp để băng tải đai có

thể làm nhiệm vụ định lượng để thực hiện trộn hỗn hợp.

+ Chế tạo băng tải đai.

+ Khảo nghiệm và ứng dụng vào sản xuất.

3. TRA CỨU TÀI LIỆU SÁCH BÁO PHỤC VỤ TRỰC TIẾP

CHỦ ĐỀ CỦA ĐỀ TÀI

3.1. Đối tượng nghiên cứu

3.1.1. Qui trình sản xuất phân vi sinh

Phân vi sinh là hỗn hợp các nguyên liệu có nguồn gốc hữu cơ như than

bùn, các phụ phế phẩm trong đời sống, trong sản xuất nông nghiệp và công nghiệp

thực phẩm như rác sinh hoạt, bã bùn, phân gia súc, gia cầm, trấu, vỏ đậu phộng,…

đã được lên men và một số thành phần vô cơ khác như đạm, kali, …

Hỗn hợp ở dạng rời, có kích thước hạt từ 1-1,5 mm. ẩm độ: 25-30%.

Hình 3.1. trình bày sơ đồ qui trình cơng nghệ sản xuất phân vi sinh.

Hỗn hợp

phân

Định lượng

ủ

Phơi khơ

sàng

Nghiền

Nghiền lại

Trộn

Vo viên

Đóng bao

Đóng bao

Hình 3.1: Sơ đồ qui trình cơng nghệ sản xuất phân bón hữu cơ vi sinh.

3.1.2. Các tính chất cơ lý của phân hữu cơ vi sinh

Phân bón vi sinh là một dạng hỗn hợp rời, ướt với độ ẩm tương đối cao.

Khối lượng thể tích: 550-650 kg/m3.

Góc tự chảy 30-450. Trong một số trường hợp góc tự chảy lớn hơn 600.

Theo Lương Đức Phẩm và Hồ Sướng thì trong bã bùn gồm có các thành

phần sau:

Màu sắc: có màu nâu thẫm do sự có mặt của caramen và melanoit.

Chất khơ chiếm 75-80%. Trong đó, đường khử: 6-9%; rafinoza 1-2%, tổng

N là 0,4-2,88%, chất khoáng 3-4%.

Ngồi ra cịn có các vitamin B1, B2, PP và axit pantotenic, mezoinozit.

3.2. Cơ sớ lý thuyết tính tốn lựa chọn băng tải đai

3.2.1. Phận loại băng tải đai

Dựa vào kết cấu băng tải đai được phân thành loại cố định và loại di động

dễ dàng trên các bánh xe. Đơi khi người ta cịn sử dụng băng tải như những

cụm thành phần trong một tổ hợp máy phúc tạp (các cầu chuyển, tổ hợp

gầu ngoạm guồng tải…)

Dựa vào công năng, các băng tải đai cũng được chia ra loại vạn năng và

loại chuyên dụng.

Dựa vào hình dáng đường chuyển có thể chia ra loại băng chuyển theo

phương ngang, băng chuyển theo phương nghiêng và tổng hợp.

3.2.2. Những bộ phận chính của băng tải đai

Băng đai mềm khép kín (có nhể là băng vải, cao su hay băng được phủ

bằng các loại vật liệu khác, băng thép hoặc băng có lõi thép…).

Hệ thống con lăn đỡ (hiếm khi là các tấm cố định, làm từ gỗ hoặc từ thép

tấm)

Trạm dẫn động, trạm kéo căng, bộ phận chuyển hướng, bộ phận nạp liệu và

dỡ liệu, khung hoặc cột đỡ thiết bị.

3.2.2.1. Băng dệt tẩm cao su

Băng dệt tẩm cao su là loại băng phổ biến nhất. Băng có một số lớp đệm

bằng vải bơng giấy ( vải bạt), được lưu hóa bằng cao su nguyên chất hay cao su

tổng hợp. các lớp ngoài của băng được phủ bằng lớp vỏ cao su. Độ bền của băng

được xác định bằng mác của vải, chiều rộng của băng và số lượng các lớp đệm

(bảng 3.1).

Chiều dày của lớp vỏ cao su phụ thuộc vào kích thước và tính chất của vật

được vận chuyển được lựa chọn theo bảng 3.2.

Bảng 3.1. Số lượng các lớp đệm trong băng phụ thuộc vào chiều rộng của nó.

Chiều rộng băng 300

400

500

650

800

1000 1200 1400 1600

35

36

37

48

510 512 712 812

(mm)

Số lượng các lớp

đệm nhỏ nhất và 34

lớn nhất

Trọng lượng một mét dài của băng được xác định một cách gần đúng theo

công thức sau:

qb= 1,1.B.(1,25.i + 1 +1 ), (kG/m)

Trong đó:

(3.1)

B – chiều rộng băng, m;

i – số lớp đệm trong băng;

1, 1 – chiều dày các lớp vỏ bọc cao su của băng ở phía mặt

làm việc và không làm việc, mm.

Số lớp đệm cần thiết trong băng I được xác định theo công thức:

S max K

i B.K đ

Trong đó:

(3.2)

Smax– lực căng tính tốn lớn nhất của băng, kG;

K – hệ số dự trữ bền kéo của băng ( bảng 2.3);

Kđ – giới hạn bền chống đứt trên cơ sở 1 cm của một lớp

đệm, kG/cm. Kđ=55kG/cm đối với vải bạt mác b-820; Kđ=

119kG/cm – đối với vải bạt sợi ngang.

Những giá trị cao của hệ số dự trữ bền cho trong bảng 3.3. là có đến những

vấn đề sau đây:

Băng, ngồi ứng suất kéo còn chịu thêm ứng suất do bị uốn ở các tang và ở

các con lăn tựa. nó bị yếu ở các chỗ nối đầu băng cũng như bị mỏi do chịu uốn.

Bảng 3.2. Chiều dày các lớp vỏ cao su của băng dệt tẩm cao su đối với vật liệu

rời và vật liệu dạng kiện.

Chiều dày các lớp vỏ

Nhóm vật liệu

(mm)

Phía mặt

Phía mặt

khơng

làm việc

làm việc

Tên vật liệu

Vật liệu rời

Vật liệu dạng bụi và hạt, khơng

mài mịn

Hạt nhỏ và cục nhỏ mài mịn.

Trung bình và nặng theo trọng

lượng

Cục trung bình ít mài mịn.

Trung bình và nặng theo trọng

lượng

Cục lớn nặng

Cục nhỏ mài mịn

Vật nhẹ, bao bì bằng giấy và vải

Vật trong bao bì mềm

Vật trong bao bì cứng có trọng

Hạt, bụi than

1,5

1,0

1,53,0

1,0

Than đá, bánh than bùn

3,0

1,0

Quặng măng gan, quạng sắt

Đá dăm, clinke, đá, đất dồi

6,0

1,5

4,5

1,5

1,0

1,53,0

1,0

1,0

Thùng, hịm, giỏ

1,53,0

1,0

Thùng, hịm, giỏ

1,54,5

1,01,5

1,56,0

1,01,5

Cát, đất làm khn, xi măng,

than đá, đá dăm, than cốc

núi, muối nhỏ

Vật liệu dạng kiện

Bưu kiện nhỏ, gói…

Túi, bao, kiện

lượng đến 15kG

Vật trong bao bì cứng có trọng

lượng trên 15kG

Vật khơng bao bì

Chi tiết máy, sản phẩm gốm

sứ, các chi tiết xây dựng

Tải trọng tác dụng lên băng không phân bố đều cho tất cả các lớp đệm. Hệ

số dự trữ bền tăng lên cùng với sự tăng số lượng các lớp đệm cho tất cả các lớp

đệm.

Bảng 3.3. Giá trị của hệ số dự trữ bền của băng tùy thuộc vào số lớp đệm trong

băng.

Số lớp đệm trong băng(i)

Hệ số dự trữ bền (K)

3.2.2.2. Bộ phận dẫn động

24

9

45

9,5

68

10

911

10,5

1214

11

Đường kính tang được xác định theo cơng thức:

Dk.i

Trong đó:

(3.3)

i – số lớp đệm trong băng tẩm cao su; k- hệ số thỉ lệ

Đối với tăng dẫn động:

k = 125 nếu i =26, k =150 nếu i = 812

Đối với tang tang kéo căng và tang nghiêng:

k = 100120, còn trong các trường hợp đặc biệt k = 50.

Đường kính tang được tính lấy gần đúng và có thể so sánh với D tiêu

chuẩn: D=250,320,400,500,630,800,1000,1250,1600mm.

3.2.2.3. Thiết bị kéo căng

Thiết bị kéo căng tạo ra lực căng ban đầu (khi lắp đặt) cho băng. Theo

phương pháp tác dụng người ta chia ra thiết bị kéo căng kiểu vít, kiểu đối trọng và

vít - lị so.

3.2.3. Lý thuyết tính tốn băng tải đai

3.2.3.1. Tính tốn năng suất băng tải

Năng suất tính toán

Năng suất của máy vận chuyển liên tục phụ thuộc vào tải trọng và vận tốc

của nó.

Năng suất trọng lượng của máy:

Q=

Trong đó:

3600

. qv.v = 3,6.qv.v, (T/h)

1000

(3.4)

qv – tải trọng đơn vị trên một mét chiều dài, kG;

v – tốc độ chuyển động của bộ phận kéo, m/s.

Năng suất tính theo thể tích của máy khi tỉ trọng của vật liệu (T/m3) là:

V=

Q

, (m3/h)

(3.5)

Đối với băng tải vận chuyển vật liệu rời thì tải trọng đơn vị là:

qv= 1000.F...v, (kG/m)

(3.6)

Trong trường hợp này năng suất trọng lượng là:

Q= 3600.F...v, (T/h)

(3.7)

Năng suất thể tích là:

V= 3600.F..v, (m3/h)

(3.8)

F – diện tích tiết diện ngang của vật liệu trên băng, m2;

Trong đó:

– tỉ trọng của vật liệu, (T/m3);

– hệ số chứa;

v – vận tốc băng, m/s.

Đối với băng tải vận chuyển vật liệu dạng kiện có trọng lượng G (kG) và

nằm cách nhau một khoảng a mét thì tải trọng đơn vị là:

G

, (kG/m)

a

qv=

(3.9)

Năng suất trọng lượng là:

Q= 3,6.

G

.v, (T/h)

a

(3.10)

Năng suất giờ tính bằng kiện:

v

a

Z= 3600. z, (kiện/ h)

(3.11)

Năng suất thực tế trung bình

Do việc cấp liệu cho máy không đều nên năng suất thực tế nhỏ hơn năng

suất tính tốn

Qtb=

Q

(T/h)

K

(3.12)

Với K là hệ số kể đến sự khơng đều cấp liệu cho máy, K>1.

3.2.3.2. Tính tốn chiều rộng băng

Trên những băng phẳng, mặt cắt của vật liệu rời có dạng gần với hình tam

giác cân. Để tránh cho vật liệu khỏi tràn ra khỏi băng, người ta thường lấy đáy của

tam giác b= 0,8B và góc ở đáy 1=0,35, trong đó là góc xỗi tự nhiên của vật

liệu ở trạng thái tĩnh.

Diện tích của mặt cắt của vật liệu trên băng phẳng

F1=

0,8Bx0,4 B.tg 1

bh

c

.c = 0,16B2.tg(0,35).c

2

2

(3.13)

Trong đó:

c – hằng số tính đến góc nghiêng băng. c = 1,0 nếu < 100,c =

0,95 nếu 100<<150, c = 0,9 nếu 150<<200, c = 0,85 nếu

>200;

Diện tích mắt cắt của vật liệu trên băng lịng máng:

Flm=F1+F2

Trong đó:

(3.14)

F1 – diện tích hình tam giác, m2, F1=0,16B2.tg(0,35)c;

F2 – diện tích hình thang với các đáy là 0,4B và 0,8B và

đường cao h1. Với:

h1=

0,8B 0,4 B

tg 20 0

2

(3.15)

tg200=0,364

(3.16)

Đáy 0,4B lấy băng chiều dài của con lăn ở giữa. Góc 20 0- lấy bằng góc

nghiêng của con lăn ngồi.

F2=

0,8B 0,4 B 0,8B 0,4 B

x

x 0,364 = 0,0435B2.

2

2

Flm=B2.[0,16tg(0,35).c+ 0,0435]

(3.17)

(3.18)

Dựa trên cơ sở của cơng thức, ta có năng suất của băng tải với trường hợp

băng phẳng là:

Qph=3600.F1.v.=3600.0,16 Bn2 tg (0,35 ).c.v.

2

Qph= 576 B p .tg (0,35 ).c.v. ,(T/h)

Trong đó:

(3.19)

(3.20)

– tỉ trọng của vật liệu rời, (T/m3)

V – vận tốc băng, m/s.

Năng suất băng tải trường hợp lòng máng

Qlm=3600.Flm.v.

(3.21)

Qlm=160. Blm2 [3,6tg (0,35 )c 1] v , (T/h)

(3.22)

Từ những công thức trên, chiều rộng băng phẳng được xác định:

Bp=

Qp

576tg (0,35 )c.v.

Chiều rộng băng lòng máng

,(m)

(3.23)

Blm

Qlm

160[3,6tg (0,35 )c 1]v ,(m)

(3.24)

Để tính tốn gần đúng ta lấy 450, khi đó:

Qp= 162

B p2 .v..c

, (T/h)

(3.25)

Qlm=342 Blm .v..c , (T/h)

(3.26)

2

Bp=

Qp

1

, (m)

12,7 v.c.

(3.27)

Blm=

1 Qlm

, (m).

18 v.c.

(3.28)

3.2.3.3. Lựa chọn vận tốc băng

Giá trị vận tốc băng được chọn phụ thuộc vào tính chất vận liệu vận chuyển

và chiều rộng của băng được dẫn ra ở bảng 3.4. Vận tốc còn phụ thuộc vào

phương pháp dỡ liệu, như khi tháo liệu bằng thanh gạt thì nên lấy vận tốc

v1,251.6 m/giây, còn khi dùng xe dỡ liệu qua hai tang thì lấy v 2,5 m/giây.

Đối với các vật liệu rơi tơi, thì nên chọn vận tốc trong giới hạn sao cho vật liệu

không bị thổi bay ra khỏi băng khi vận chuyển. còn đối với vật liệu đơn chiếc, vận

tốc làm việc nên lấy từ 0,50,8 m/giây. Đối với các băng tải trong dây truyền công

nghệ, vận tốc băng được xác định theo nhịp độ của qui trình.

Sau khi lựa chọn vận tốc băng v, người ta xác định chiều rộng băng trên cơ

sở năng suất vận chuyển cho trước và chọn chiều rộng băng qui tiêu chuẩn gần

nhất.

Đối với những vật liệu đơn chiếc, chiều rộng băng được xác định bằng các

kích thước bao của vật liệu và bằng phương pháp phân bố vật liệu, sao cho khoảng

cách còn lại từ mép băng đến hai cạnh bên của vật liệu không nhỏ hơn

50100mm.

Bảng 3.4. Giá trị vận tốc cho băng tải có băng là vải cao su.

Các nhóm vật

liệu rời

Vật liệu khơng

Ví dụ các loại

vật liệu đặc

trưng

Than ngun

400

Chiều rộng băng B (mm)

500-650

800 và hơn

Vận tốc băng (m/giây)

1,01,6

1,25 2,0

1,6 2,5

mài mịn và ít

mài mịn, chất

lượng vật liệu

khai, muối, cát,

khơng bị giảm

than bùn phay

khi vật liệu bị

nát vụn

Vật liệu kích

thước cục nhỏ

và trung bình

gây mài mịn

Đá xanh quặng,

xỉ, đá dăm

1,0 1,25

1,0 1,6

1,25 2,0

1,0 1,6

1,0 1,6

1,0 1,6

1,25 1,6

(a<160mm)

Vật liệu kích

thước cục lớn

Nham thạch,

gây mài mòn

quặng, đá

(a>160mm)

Vật liệu giòn

Than cốc, than

chất lượng vật

đá được phân

liệu giảm khi bị

loại tốt, than

nghiền nát

Vật liệu dạng

củi

bột và rất rễ

gây bụi

Vật liệu hạt

Bột, xi măng,

apatit

Hạt ngũ cốc,

viên thực phẩm

1,0 1,25

0,4 1,0

2,0 4,0

3.2.3.4. Xác định lực kéo căng theo từng điểm của chu tuyến

S3

S4

S1

S2

S max

Hình 3.2. Biểu đồ lực căng băng.

Lực cản chuyển động của nhánh tải trên những đoạn băng thẳng tương ứng

với phương trình:

W1 = (qvl + qb+ qclc)Lng . (qct + qb)H ,

kG

;

(3.29)

Lực cản chuyển động ở nhánh khơng tải

Wkt = (qb + qct0)Lng . qb .H

,

kG

;

(3.30)

Trong đó:

qvl – trọng lượng của vật liệu trên một mét dài băng, kG/m;

qb – trọng lượng băng trên một mét dài, kG;

qclc , qcl0 – trọng lượng phần quay các con lăn đỡ trên một mét dài ở

nhánh có tải và nhánh không tải;

– hệ số cản chuyển động của băng trên các con lăn.

Đối với nhánh không tải

qclc = Gcl / lct

Trong đó:

,

kG/m ;

(3.31)

Gc – trọng lượng phần quay của con lăn, kG;

lct– khoảng cách giữa các cụm con lăn ở nhánh có tải, m.

Đối với nhánh khơng tải:

qcl0 = Gcl / lkt

,

kG/m ;

Trong đó: lkt – khoảng cách giữa các cụm con lăn ở nhánh không tải.

Trọng lượng các phần quay của con lăn Gcl được lấy theo bảng 3.5.

(3.32)