Đồ án Thiết kế sản phẩm với CAD đồng trục 2 cấp

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.33 MB, 72 trang )

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

LỜI NÓI ĐẦU

Thiết kế sản phẩm với Cad là môn học mới được đưa vào giảng dạy

nhằm hướng dẫn sinh viên các phần mềm Cad, mà chủ yếu giới thiệu cách

thức ứng dụng CAD để thiết kế các sản phẩm cơ khí.

Đồ án môn học là sự kết hợp chặt chẽ giữa lý thuyết và thực nghiệm.Đồ

án yêu cầu những kiến thức về nguyên lý máy, chi tiết máy, sức bền…để có

thể thực hiện tính toán, lựa chọn các chi tiết, kết cấu phù hợp.Và kết hợp với

phần mềm thiết kế (Inventer) xây dựng cấu trúc 3D và mô phỏng hoạt động

và nguyên lý tháo lắp của cơ cấu cần tính toán (Hộp giảm tốc).

Đây là đồ án quan trọng của sinh viên nghành cơ khí chế tạo máy.Đồ án

giúp sinh viên hiểu sâu hơn về cấu tạo, nguyên lý hoạt động,phương pháp

tính toán thiết kế các chi tiết và biết cách ứng dụng phần mềm thiết kế vào

công việc thiết kế để phục vụ cho công việc thiết kế máy sau này.

Được sự chỉ bảo và giúp đỡ tận tình của Ths.Nguyễn Thị thanh Nga và

Thầy Lê Xuân Hưng, đề tài ‘Thiết kế hộp giảm tốc đồng trục” của nhóm

chúng em đã được hoàn thành.Chúng em xin chân thành cảm ơn!

Tuy nhiên trong quá trình tính toán thiết kế khong thể tránh khỏi

những sai sót, chúng em rất mong dược sự chỉ bảo và đóng ghóp của thầy

cô và các bạn!

Nhóm sinh viên:

Bùi Văn Mạnh

Lê Đình Minh

Bùi Văn Minh

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

PHẦN I

TÍNH TOÁN ĐỘNG HỌC HỆ DẪN ĐỘNG CƠ KHÍ

. CHỌN ĐỘNG CƠ ĐIỆN :

1.1 . Chọn kiểu loại động cơ điện :

Việc chọn 1 loại động cơ điện dùng cho hộp giảm tốc hiện nay thật là

đơn giản song chúng ta cần chọn loại động cơ sao cho phù hợp nhất với hộp

giảm tốc của chúng ta , phù hợp với điều kiện sản xuất , điều kiện kinh tế

Dới đây là 1 vài loại động cơ đang có mặt trên thị trường :

• Động cơ điện một chiều : loại động cơ này có ưu điểm là có thể thay

đổi trị số của mômen và vận tốc góc trong phạm vi rộng , đảm bảo khởi động

êm , hãm và đảo chiều dễ dàng nhưng chúng lại có nhược điểm là giá thành

đắt , khó kiếm và phải tăng thêm vốn đầu tư để đặt thiết bị chỉnh lưu , do đó

được dùng trong các thiết bị vận chuyển bằng điện , thang máy , máy trục ,

các thiết bị thí nghiệm

• Động cơ điện xoay chiều : bao gồm 2 loại : một pha và ba pha

Động cơ một pha có công suất nhỏ do đó chỉ phù hợp cho các dụng cụ gia

đình . Trong công nghiệp sử dụng rộng rãi động cơ ba pha :đồng bộ và không

đồng bộ .

So với động cơ ba pha không đồng bộ , động cơ ba pha đồng bộ có ưu điểm

hiệu suất và cos cao , hệ số tải lớn nhưng có nhược điểm : thiết bị tương đối

phức tạp , giá thành cao vì phải có thiết bị phụ để khởi động động cơ , do đó

chúng được dùng cho các trường hợp cần công suất lớn (100kw) , khi cần

đảm bảo chặt chẽ trị số không đổi của vận tốc góc . Động cơ ba pha không

đồng bộ gồm hai kiểu : rôto dây cuốn và rôto lồng sóc . Động cơ ba pha

không đồng bộ rôto dây cuốn cho phép điều chỉnh vận tốc trong một phạm vi

nhỏ ( khoảng 5) , có dòng điện mở máy thấp nhưng cos thấp ,giá thành đắt

, vận hành phức tạp do đó chỉ dùng thích hợp trong một phạm vi hẹp để tìm ra

vận tốc thích hợp của dây chuyền công nghệ đã được lắp đặt . Động cơ ba

pha không đồng bộ rôto lồng sóc có ưu diểm là kết cấu đơn giản , giá thành

hạ , dễ bảo quản , có thể trực tiếp vào lưới điện ba pha không cần biến đổi

dòng điện song hiệu suất và hệ số công suất thấp so với động cơ ba pha đồng

bộ , không điều chỉnh được vận tốc .

Từ những ưu , nhược điểm trên cùng với điều kiện hộp giảm tốc của ta và

được sự chỉ dẫn của thầy cô , em đã chọn Động cơ ba pha không đồng bộ rôto

lồng sóc.

1.2 . Tính chọn công suất và số vòng quay của động cơ:

Động cơ được chọn phải có công suất định mức P

đm

đc

và số vòng quay đồng

bộ thoả mãn điều kiện :

P

đm

đc

P

ct

đc

Trường hợp tải không đổi : công suất tính toán là công suất làm việc trên trục

máy công tác được xác định theo công thức :

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

3

nd

ct

db

sb

u

n

n

u

40836,13

12,56

750

ct

db

sb

n

n

u

lv

P

dc

ct

P

Trong đó : P

ct

đc

là công suất cần thiết trên trục động cơ

P

lv

là công suất làm việc trên trục máy công tác

KW

vF

P

t

lv

47,1

1000

98,0.1500

1000

.

: là hiệu suất của hệ thống

=

1

.

2

.

3

với

1

,

2

,

3

là

hiệu suất của các bộ truyền và của các cặp ổ trong hệ thống dẫn động . Chọn

theo bảng 2.3 :

Khớp nối

k

= 1

Bộ truyền bánh răng trụ

BR

= 0,98

Một cặp ổ lăn

Ô

= 0,99

=1.0,98

2

.0,99

4

=0.922

Vậy công suất cần thiết trên trục động cơ là :

KWP

dc

ct

595,1

922,0

47,1

1.3 Chọn số vòng quay đồng bộ của động cơ : n

đb

Chọn n

đb

phải thoả mãn điều kiện :

Với: u

nd

: Tỷ số truyền nên dùng

Ta có: u

nd

= (8 40 ) tra bảng

n

ct

: số vòng quay trên trục công tác

Ta có :

)/(12,56

05,19.55

98,0.10.6010.60

33

phv

D

v

n

ct

Chọn n

đb

=750 (v/ph)

Ta có :

Chọn N

sb

=750 (v/ph)

1.4 Chọn động cơ:

Từ bảng P1.3 sẽ chọn loại động cơ 4A

Loại động cơ

Vận tốc

quay

(v/ph)

Côngsuất

(kw)

Cos

T

max

/T

dn

T

k

/T

dn

4A112MA8Y3

705

2,2

0,71

2.2

1,8

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

4

1.5. Kiểm tra điều kiện mở máy , điều kiện quá tải cho động cơ:

a . Kiểm tra điều kiện mở máy cho động cơ :

Khi khởi động , động cơ cần sinh ra một công suất mở máy đủ lớn thắng sức

ỳ của hệ thống . Kiểm tra điều kiện mở máy cho động cơ theo công thức:

(*)PP

dc

cbd

dc

mm

Trong đó : P

dc

mm

: là công suất mở máy của động cơ

P

dc

mm

= K

mm

P

đm

dc

=

dn

K

T

T

.P

dc

dm

= 1,8.1,7 = 3,06 (kw)

K

mm

: Hệ số mở máy của động cơ.

P

dc

cbd

: là công suất cản ban đầu trên trục động cơ

P

dc

cb d

= K

bd

.P

dc

ct

= 1,57.1,595 = 2,5 (kw)

Vậy điều kiện (*) thoả mãn.

b . Kiểm tra điều kiện quá tải cho động cơ :

Với sơ đồ tải trọng không đổi thì không cần kiểm tra điều kiện quá tải

cho động cơ vì trong suốt quá trình làm việc tải trọng không thể lớn hơn được

công suất cho phép .

II . PHÂN PHỐI TỶ SỐ TRUYỀN :

Tỷ số truyền chung của toàn hệ thống :

56,12

12,56

705

ct

dc

n

n

u

Trong đó : n

đc

là số vòng quay của động cơ

n

ct

là số vòng quay của trục công tác n

ct

= 56,12 (v/ph)

Mà :

hng

uuu .

u

ng

: tỷ số truyền các bộ truyền ngoài hộp.( U

ng

=1)

u

h

: tỷ số truyền bộ truyền trong hộp giảm tốc.

u

h

= u

1

.u

2

u

1

: tỷ số truyền bộ truyền cấp nhanh

u

2

: tỷ số truyền bộ truyền cấp chậm.

2.1 . Tỷ số truyền của các bộ truyền trong hộp giảm tốc:

Vì không có bộ truyền ngoài nên U

ng

=1 và khi đó u

h

= u

Vì là hộp giảm tốc bánh răng đồng trục nên : a

w1

= a

w2

Do đó chọn :

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

5

81,65,256,12.033,0)4,056,12.9,7.()

2,1

1

.(34,1

5,2.033,0)4,0.9,7.().(34,1

43,047,0

43,047,0

2

1

1

hh

ba

ba

uuu

84,1

81,6

56,12

1

2

u

u

u

h

III . XÁC ĐỊNH CÁC THÔNG SỐ TRÊN CÁC TRỤC :

3.1 . Tốc độ quay của các trục :

Tốc độ quay của trục I : n

I

=

705

1

705

kn

dc

u

n

(v/ph) (u

kn

= 1)

Tốc độ quay của trục II : n

II

=

81,6

705

1

u

n

I

= 103,52 (v/ph)

Tốc độ quay của trục III : n

III

=

26,56

84,1

52,103

2

u

n

II

(v/ph)

Tốc độ quay của trục IV: n

IV

= n

III

= 56,26 (v/ph)

3.2 . Tính công suất danh nghĩa trên các trục :

P

i

= P

i-1

.

i-1,i

Công suất trên trục động cơ :

Công suất trên trục I

P

I

= P

dc

ct

.

KN

.

Ô

= 1,595. 1 . 0,99 = 1.579 (kw)

Công suất trên trục II :

P

II

= P

I

.

BRN

.

Ô

= 1,579.0,98.0,99=1.532(kw)

Công suất trên trục III :

P

III

= P

II

.

BRC

.

Ô

=1,532. 0,98 . 0,99 = 1,486 (kw)

Công suất trên trục IV :

P

IV

= P

III

.

Ô

= 1,397 . 0,99 = 1.471 (kw)

)(595,1 kw

P

P

lv

dc

ct

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

6

3.3 . Tính mômen xoắn trên các trục :

T = 9,55 . 10

6

.

i

i

n

P

Trục động cơ : T

đc

= 9,55 . 10

6

.

705

595,1

= 21606,03(N.mm)

Trục I : T

I

= 9,55 . 10

6

.

705

579,1

= 21389,29 (N.mm)

Trục II : T

II

= 9,55 . 10

6

.

52,103

532,1

= 141331,14 (N.mm)

Trục III : T

III

= 9,55 . 10

6

.

26,56

486,1

= 249189,48 (N.mm)

Trục IV : T

IV

= 9,55 . 10

6

.

26,56

471,1

= 249698,72 (N.mm)

3.4 Lập bảng thông số khi làm việc:

Tốc độ quay

(v/ph)

Tỷ số truyền

Công suất

(kw)

Momen xoắn

(N.mm)

Trục đc

705

1

1,595

21606,03

Trục I

705

1,579

21389,29

6,81

Trục II

103,52

1,532

141331,14

1,84

Trục III

56,26

1,486

249189,48

1

Trục IV

56,26

1,471

249698,72

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

7

PHẦN II

A. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

I : THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG CẤP CHẬM

1.1 . Chọn vật liệu :

Đây là hộp giảm tốc chịu công suất trung bình nhỏ nên ta chọn vật liệu là thép

nhóm I có độ rắn HB<350 . Khi đó Bánh răng được thường hoá hoặc tôi cải

thiện. Vì độ rắn thấp nên có thể cắt răng chính xác, đồng thời bộ truyền có

khả năng chạy mòn cao.

Cụ thể, tra Bảng 6.1 ta chọn :

Loại bánh

răng

Nhãn hiệu

thép

Nhiệt

luyện

Độ rắn

Giới hạn

bền

b

(MPa)

Giới hạn

chảy

ch

(Mpa)

Nhỏ

45

Tôi cải

thiện

HB

241…285

850

580

Lớn

45

Tôi cải

thiện

HB

192…240

750

450

1.2 . Xác định ứng suất cho phép :

Công thức:

HLxHVR

H

o

limH

H

KKZZ.

S

σ

σ

FLFCxFSR

F

o

limF

F

KKKYY.

S

σ

σ

Với :

Z

R

: Hệ số kể đến ảnh hưởng độ nhám bề mặt răng làm việc

Z

V

: Hệ số kể đến ảnh hưởng của vận tốc vòng

K

xH

: Hệ số kể đến ảnh hưởng của kích thước bánh răng

K

HL

, K

FL

: Hệ số tuổi thọ

Y

R

: Hệ số kể đến ảnh hưởng của độ nhám mặt lượn chân răng

Y

S

: Hệ số kể đến độ nhậy của vật liệu tới sự tập trung ứng suất

K

xF

: Hệ số kể đến ảnh hưởng kích thước bánh răng tới độ bền uốn

S

H

,S

F

: Hệ số an toàn khi tính về tiếp xúc, uốn

K

FC

: Hệ số kể đến ảnh hưởng của việc đặt tải.

Khi thiết kế sơ bộ ta lấy

1KYY

1KZZ

xFSR

xHVR

Công thức (2.1) sẽ là:

HL

H

o

limH

H

K.

S

σ

σ

(2.1)

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

8

FLFC

F

o

limF

F

KK.

S

σ

σ

Tra bảng 6.2 Trị số của

0

limH

và

0

limF

ứng với số chu kì cơ sở ta chọn :

ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở :

0

limH

σ

=2HB + 70

hệ số an toàn khi tính về tiếp xúc:

H

S

=1,1

ứng suất uốn cho phép ứng với số chu kì cơ sở :

0

limF

σ

=1,8HB

hệ số an toàn khi tính về uốn :

F

S

=1,75

chọn độ rắn bánh răng nhỏ :

3

HB

=245

chọn độ rắn bánh răng lớn :

4

HB

=230

Nh vậy :

0

3limH

σ

= 2HB

3

+ 70 = 2.245 + 70 = 560 (MPa)

0

4limH

= 2HB

4

+ 70 = 2.230 + 70 = 530 (MPa)

0

3limF

= 1,8HB

3

= 1,8.245 = 441 (MPa)

0

4limF

= 1,8HB

4

= 1,8.230 = 414 (MPa)

Bộ truyền quay một chiều và tải trọng đặt một phía nên hệ số xét đến ảnh

hưởng đặt tải

FC

K

=1.

Các hệ số K

HL

, K

FL

tính theo công thức:

FH

m

FE

Fo

FL

m

HE

Ho

HL

N

N

K;

N

N

K

Với: m

H

, m

F

: là bậc của đường cong tiếp xúc, đường cong uốn

Vì HB 350 nên ta có m

H

= m

F

= 6

N

Ho

: số chu kỳ thay đổi ứng suất cơ sở khi tính về tiếp xúc

N

Ho

= 30HB

2,4

(HB là độ rắn Brinen)

Vậy ta có : Bánh nhỏ N

Ho3

= 30.245

2,4

= 16,26.10

6

Bánh lớn N

Ho4

= 30.230

2,4

= 13,97.10

6

N

Fo

: số chu kỳ thay đổi ứng suất cơ sở khi tính về uốn

N

Fo

= 4.10

6

với tất cả các loại thép

N

HE

, N

FE

: số chu kỳ thay đổi ứng suất tương đương

Vì tải không đổi nên ta có: N

HE

= N

FE

= 60.c.n.t

Với : c : số lần ăn khớp trong một vòng quay

c = 1 (vì tải trọng quay 1 chiều nên trong 1 vòng quay 1 đôi

răng ăn khớp 1 lần).

n : số vòng quay trong 1 phút

t

: tổng số giờ làm việc của bánh răng đang xét.

ta có:

)(23360

3

1

.24.8,0.365.10 ht

Vậy ta có:

N

HE3

= N

FE3

= 60 . 1 . 23360 . 103,52=145,09.10

6

N

HE4

= N

FE4

= 60 . 1 . 23360. 56,26=78,8510

6

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

9

Ta thấy: N

HE

> N

HO

; N

FE

> N

Fo

Nên ta chọn N

HE

= N

Ho

; N

FE

= N

Fo

K

HL

= K

FL

= 1 Vậy ta có ứng suất cho phép :

Chọn cặp bánh răng cấp chậm là cặp bánh răng trụ răng nghiêng (để đảm bảo

tối ưu về kích thước kết cấu hộp giảm tốc)

Vì bánh răng trụ răng nghiêng nên ta có :

ứng suất tiếp xúc cho phép :

min

43

25,1)(45.495

2

82.48109,509

2

H

HH

H

MPa

ứng suất tiếp xúc cho phép khi quá tải :

)(1260450.8,28,2

)(1624580.8,28,2

4

max

4

3

max

3

MPa

MPa

chH

chH

ứng suất uốn cho phép khi quá tải :

)MPa(360450.8,08,0

)MPa(464580.8,08,0

4ch

max

4F

3ch

max

3F

σσ

σσ

1.3 . Xác định các thông số cơ bản của bộ truyền :

a. Khoảng cách trục:

Vì là Hộp gảm tốc bánh răng đồng trục nên ta có khoảng cách trục cấp chậm

cũng như cấp nhanh.

Do cấp chậm chịu mô men xoắn lớn nên sẽ tính toán a

w

cho cấp chậm rồi cấp

nhanh sẽ lấy theo cấp chậm để bảo đảm độ bền trục.

3

ba2

2

H

H2

2aw

.u.][

K.T

).1u(Ka

ψσ

β

trong đó :

)(5,236

75,1

1*1*414

)(252

75,1

1*1*441

)(82,481

1,1

1*530

)(09,509

1,1

1*560

4

3

4

3

MPa

MPa

MPa

MPa

F

F

H

H

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

0

ba

: hệ số chiều rộng vành răng, là tỉ số giữa chiều rộng vành răng và khoảng

cách trục. Tra Bảng 6.6 (tr 95) ta chọn

ba

= 0,3.

K

a

: hệ số phụ thuộc vào vật liệu của cặp bánh răng và loại răng.

Tra bảng 6.5 ta chọn K

a

= 43 MPa

1/3

.

K

H

: Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng

khi tính về tiếp xúc.

Với hệ số

bd

= 0,5.

ba

.(u

2

+1) = 0,5.0,3.(1,84+1) = 0,426

tra Bảng 6.7 Trị số của hệ số phân bố không đều tải trọng trên chiều rộng

vành răng K

H

ta chọn K

H

= 1,03 (sơ đồ 4).

)(07,125

3,0.84,1.45,495

03,1.14,141331

).184,1(43

3

2

mma

w

Chọn lấy a

w

= 125 (mm)

b. Xác định các thông số ăn khớp :

• Môđun m

n

= (0,01

0,02).a

w

= (0,01

0,02).125 = (1,25

2,5)

• Tra Bảng Trị số tiêu chuẩn của môđun ta chọn môđun pháp m

n

= 2 (mm)

• Chiều rộng vành răng : b

W

= a

W

.

ba

= 125.0,3 = 37,5 chọn b

W

= 40(mm)

• Xác định số răng Z

1

, Z

2

, góc nghiêng , hệ số dịch chỉnh x:

Công thức quan hệ :

ββ cos2

1uZm

cos2

ZZm

a

21n21n

w

Chọn sơ bộ = 10

0

do đó cos = 0,9848

số bánh răng nhỏ :

34,43

)184,1(2

10cos125.2

)1(

cos2

2

3

um

a

Z

n

W

Chọn Z

3

= 43 răng

Z

4

= u

2

.Z

3

= 1,84 . 43 = 79,12

Chọn Z

4

= 79 răng

• Do đó, tỉ số truyền thực sẽ là :

837,1

43

79

3

4

Z

Z

u

t

- Góc nghiêng :

976,0

125.2

)7943(2

2

)(

cos

43

W

n

a

ZZm

=

41'3412

0

1.4 . Kiểm nghiệm răng về độ bền tiếp xúc :

ứng suất tiếp xúc xuất hiện trên bề mặt răng của bộ truyền cấp chậm phải thoả

mãn điều kiện :

H

2

3wtw

tH2

HMH

d.u.b

)1u.(K.T.2

.Z.Z.Z σσ

ε

Trong đó :

Z

M

: Hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp

tra trong Bảng 6.5 được Z

M

= 274 (MPa

1/3

) .

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

1

Z

H

: Hệ số kể đến hình dạng bề mặt tiếp xúc :

tw

b

H

.2sin

cos.2

Z

α

β

b

là góc nghiêng của bánh răng trên hình trụ cơ sở: tg

b

= cos

t

.tg

t

=arctg

''41'3412cos

20

cos

tgtg

=

''5'2720

0

tg

b

= cos(

5'2720

0

).tg(

41'3412

0

) = 0,209

b

= 11

0

48’29

đối với bánh răng nghiêng không dịch chỉnh thì :

tw

=

t

=

''5'2720

0

727,1

)5'2720.2sin(

41'3412cos.2

0

0

H

Z

Z

: Hệ số kể đến sự trùng khớp của răng theo công thức 6.36c:

α

ε

ε

1

Z

vì

=

386,1

.2

41'3412sin.40

.

sin.

0

m

b

w

> 1,1

=

''41'3412cos

79

1

43

1

2,388,1cos

11

2,388,1

0

21

ZZ

=1,72

762,0

72,1

1

Z

K

H

: Hệ số tải trọng khi tính về tiếp xúc :

HvHHH

K.K.KK

αβ

.

trong đó : K

H

= 1,03 ( tra theo bảng 6.7 với sơ đồ 4 )

K

H

: Hệ số kể đến sự phân bố không đều tải trọng cho các đôi

răng đồng thời ăn khớp

Vận tốc vòng của bánh răng tại điểm ăn khớp:

d

w3

=

)1(

.2

3

t

w

u

a

=

1837,1

125.2

=88,12mm)

4)/(478.0

60000

52,103.12,88.14,3

10.6

4

23

sm

nd

v

w

Tra Bảng 6.13 : Chọn cấp chính xác theo vận tốc vòng: với v < 4 (m/s) cấp

chính xác của bánh răng là 9.

Tra Bảng 6.14: Trị số của hệ số phân bố không đều tải trọng của các đôi răng

đồng thời ăn khớp ta được K

H

= 1,13.

K

Hv

: là hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp

K

Hv

= 1 +

αβ HH2

3wwH

KKT2

dbv

với v

H

=

H

.g

0

.v

t

W

u

a

= 0,002 . 73 . 0,478 .

837,1

125

=0. 576

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

2

(trong đó

H

là hệ số kể đến ảnh hưởng của các sai số ăn khớp, tra trong bảng

6.15 được

H

= 0,002; g

0

là hệ số kể đến ảnh hưởng của các bước răng bánh 3

và 4 , tra trong bảng 6.16 được g

0

= 73)

Mà v

Hmax

= 700 >> v

H

vậy thoả mãn yêu cầu.

17,1

14,141331.2

12,88.40.576,0

03,1.13,1

2

2

33

T

dbv

KKK

wwH

HHH

Vậy ta có ứng suất tiếp xúc trên mặt răng làm việc:

)(37,462

12,88.837,1.40

)1837,1(17,1.14,141331.2

.762,0.727,1.274

2

MPa

H

•Xác định chính xác ứng suất tiếp xúc cho phép :

[

H

]

CX

= [

H

].Z

v

.Z

R

.K

xH

Trong đó : [

H

] = 495,45 (MPa)

Với v = 0,69 (m/s) lấy Z

v

= 1

Đường kính vòng đỉnh d

a

=46,67 < 700 (mm) lấy K

xH

= 1

Với cấp chính xác động học là 9 , chọn cấp chính xác về mức tiếp xúc là 8

khi đó cần gia công đạt độ nhám R

a

= 2,5 1,25 (m) lấy Z

R

= 0,95

[

H

]

CX

= 495.45. 1 . 1 . 0,95 = 470.67 (MPa)

Nh vậy

H

< [

H

]

CX

do đó thoả mãn độ bền tiếp xúc

chênh lệch:

%4%79,1%100*

37,462

67,47037,462][

H

cxHH

H

Vậy răng thoả mãn điều kiện tiếp xúc

1.5 . Kiểm nghiệm răng về độ bền uốn :

Để đảm bảo độ bền uốn cho răng , ứng suất uốn sinh ra tại chân răng không

được vượt quá giá trị ứng suất uốn cho phép :

][

m.d.b

Y.Y.Y.K.T.2

3F

3w3w

3FF2

3F

σσ

βε

4F

3F

4F3F

4F

Y

Y.

σ

σ

σ

Trong đó :

T

2

: mômen xoắn trên bánh chủ động T

2

= 141331,14 (N.mm)

m : mô đun pháp m =2 (mm)

vành răng b

W3

: chiều rộng b

W3

= 40 (mm)

d

W3

: đường kính vòng lăn bánh chủ động d

W3

= 88,12 (mm)

Y

: Hệ số kể đến sự trùng khớp của răng:Y

=

1

=

72,1

1

= 0,58

Y

: Hệ số kể đến độ nghiêng của răng :

140

578,12

1

140

1

00

Y

= 0,91

Y

F3

, Y

F4

: là hệ số dạng răng của bánh 3 và 4, chúng phụ thuộc vào số răng

tương đương và hệ số dịch chỉnh

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

3

Số răng tương đương : Z

v3

=

β

3

cos

3Z

=

3

)976,0(

43

= 46,25

Z

v4

=

β

3

4

cos

Z

=

3

)976,0(

79

= 84,97

Vì ta dùng răng không dịch chỉnh nên hệ số dịch chỉnh x=0.

Tra Bảng 6.18 Trị số của hệ số dạng răng ta được : Y

F3

= 3,67

Y

F4

= 3,61

Tra Bảng 6.7 Trị số của hệ số phân bố không đều tải trọng trên chiều rộng

vành răng được K

F

= 1,06

Tra Bảng 6.14 : trị số hệ số phân bố không đều tải trọng cho các đôi răng

đồng thời ăn khớp khi tính về uốn với bánh răng thẳng K

F

= 1,37

(v < 5 (m/s))

K

Fv

là hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về

uốn

K

Fv

= 1 +

αβ

ν

FF2

3W3WF

KKT2

db

với

F

=

F

g

0

v

tW

u/a

= 0,006.73.0,478

837,1

125

= 1,73

K

Fv

= 1 +

37,1.06,1.14,141331.2

12,88.40.73,1

= 1,015

Hệ số tải trọng khi tính về uốn

47,1015,1.37,1.06,1

FvFFF

KKKK

.

*ứng suất uốn sinh ra tại chân răng bánh chủ động:

)(17,114

2.12,88.40

67,3.91,0.58,0.47,1.14,141331.2

2

33

32

3

MPA

mdb

YYYKT

ww

FF

F

*ứng suất uốn sinh ra tại chân răng bánh bị động:

)(3,112

67,3

61,3.17,114

.

3

43

4

MPa

Y

Y

F

FF

F

* Xác định chính xác ứng suất uốn cho phép :

với m = 2(mm) Y

S

= 1,08 – 0,0695ln( 2 ) = 1,032

Y

R

= 1 : phụ thuộc độ nhám

K

xF

= 1 vì d

a

< 400(mm)

[

F3

]

CX

= [

F3

]Y

R

Y

S

K

xF

= 252.1.1,032.1 = 260,064 (MPa) >

F3

[

F4

]

CX

= [

F4

]Y

R

Y

S

K

xF

= 226,5.1.1,032.1 = 233,748 (MPa) >

F4

Vậy thoả mãn điều kiện độ bền uốn

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

4

1.6: Kiểm nghiệm răng về quá tải :

Khi làm việc răng có thể bị quá tải (thí dụ như lúc mở máy , hãm máy ) với

hệ số quá tải

57,1

bdqt

KK

• ứng suất tiếp xúc cực đại :

)(34,57957,1.37,462.

max

MPaK

qtHH

< [

H

]

max

= 1624 (MPa)

thoả mãn điều kiện tránh biến dạng hoặc gẫy dòn lớp bề mặt.

• ứng suất uốn cực đại :

MPaK

qtFF

247,17957,1.17,114.

3max3

< [

F3

]

max

= 464 (MPa)

311,17657,1.3,112.

4max4

qtFF

K

< [

F4

]

max

= 360 (MPa)

=> đã thoả mãn điều kiện phòng biến dạng hoặc phá hỏng tĩnh mặt lượn chân

răng.

1.7:Tính các thông số khác:

• Khoảng cách trục chia : a = a

w

= 125 mm

Đường kính chia :

)(89,161

41'3412cos

79.2

cos

)(11,88

41'3412cos

43.2

cos

4

4

3

3

mm

Zm

d

mm

Zm

d

n

n

•Đường kính chân răng :

39,1595,289,1615,2

61,855,211,885,2

44

33

dd

dd

f

f

• Đường kính đỉnh răng :

)(89,1652.289,1612

)(11,922.211,882

44

33

mmmdd

mmmdd

na

na

•Đường kính lăn :

88,16112,88.837,1.

12,88

1837,1

125.2

1

.2

34

3

dud

u

a

d

tw

t

w

w

Góc profin gốc ( góc áp lực ) : = 20

0

+ Đường kính cơ sở :

)(12,15220cos89,161cos

)(79,8220cos.11,88cos

0

44

0

33

mmdd

mmdd

b

b

+ Góc profin răng :

''5'2720

41'3412cos

20

cos

0

0

tg

arctg

tg

arctg

t

+ Góc ăn khớp :

''5'2720

0

ttw

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

5

1.7 Bảng Các thông số cơ bản của bộ truyền cấp chậm :

Thông số

Giá trị

đơn vị

Thông số

Giá trị

đơn vị

a

w

125

Mm

h

4,5

mm

ba

0,3

''41'3412

độ

b

w3

40

Mm

20

độ

b

w4

35

Mm

t

=

tw

''5'2720

độ

Z

3

43

Răng

d

a3

92,11

mm

Z

4

79

Răng

d

a4

165,89

mm

u

t

1,837

d

f3

85,61

mm

m

n

2

Mm

d

f4

159,39

mm

d

3

88,11

Mm

d

b3

82,79

mm

d

4

161,89

Mm

d

b4

152,1

mm

d

w3

88,12

Mm

d

w4

161,88

Mm

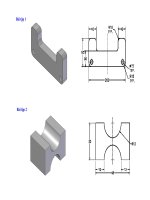

Bộ truyền bánh răng cấp chậm thực hiện trên Inventer:

Thông số cặp bánh răng:

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

6

Bộ truyền bánh răng cấp chậm:

II : TÍNH TOÁN BỘ TRUYỀN BÁNH RĂNG CẤP NHANH :

2.1 . Chọn vật liệu :

Đây là hộp giảm tốc chịu công suất trung bình nhỏ nên ta chọn vật liệu là thép

nhóm I có độ rắn HB<350 . Khi đó Bánh răng được thường hoá hoặc tôi cải

thiện. Vì độ rắn thấp nên có thể cắt răng chính xác, đồng thời bộ truyền có

khả năng chạy mòn cao.

Cụ thể, tra Bảng 6.1 ta chọn :

Loại bánh

răng

Nhãn hiệu

thép

Nhiệt

luyện

Độ rắn

Giới hạn

bền

b

(MPa)

Giới hạn

chảy

ch

(Mpa)

Nhỏ

45

Tôi cải

thiện

HB

241…285

850

580

Lớn

45

Tôi cải

thiện

HB

192…240

750

450

2.2 . Xác định ứng suất cho phép :

Công thức:

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

7

HLxHVR

H

o

limH

H

KKZZ.

S

σ

σ

FLFCxFSR

F

o

limF

F

KKKYY.

S

σ

σ

Với :

Z

R

: Hệ số kể đến ảnh hưởng độ nhám bề mặt răng làm việc

Z

V

: Hệ số kể đến ảnh hưởng của vận tốc vòng

K

xH

: Hệ số kể đến ảnh hưởng của kích thước bánh răng

K

HL

, K

FL

: Hệ số tuổi thọ

Y

R

: Hệ số kể đến ảnh hưởng của độ nhám mặt lượn chân răng

Y

S

: Hệ số kể đến độ nhậy của vật liệu tới sự tập trung ứng suất

K

xF

: Hệ số kể đến ảnh hưởng kích thước bánh răng tới độ bền uốn

S

H

,S

F

: Hệ số an toàn khi tính về tiếp xúc, uốn

K

FC

: Hệ số kể đến ảnh hưởng của việc đặt tải.

Khi thiết kế sơ bộ ta lấy

1KYY

1KZZ

xFSR

xHVR

Công thức (2.1) sẽ là:

HL

H

o

limH

H

K.

S

σ

σ

FLFC

F

o

limF

F

KK.

S

σ

σ

Tra bảng 6.2 Trị số của

0

limH

và

0

limF

ứng với số chu kì cơ sở ta chọn :

ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở :

0

limH

σ

=2HB + 70

hệ số an toàn khi tính về tiếp xúc:

H

S

=1,1

ứng suất uốn cho phép ứng với số chu kì cơ sở:

0

limF

σ

=1,8HB

hệ số an toàn khi tính về uốn:

F

S

=1,75

chọn độ rắn bánh răng nhỏ:

1

HB

=245

chọn độ rắn bánh răng lớn:

2

HB

=230

Như vậy :

0

1limH

= 2HB

1

+ 70 = 2.245 + 70 = 560 (MPa)

0

2limH

= 2HB

2

+ 70 = 2.230 + 70 = 530 (MPa)

0

1limF

= 1,8HB

1

= 1,8.245 = 441 (MPa)

0

2limF

= 1,8HB

2

= 1,8.230 = 414 (MPa)

Bộ truyền quay một chiều và tải trọng đặt một phía nên hệ số xét đến ảnh

hưởng đặt tải

FC

K

=1.

Các hệ số K

HL

, K

FL

tính theo công thức:

FH

m

FE

Fo

FL

m

HE

Ho

HL

N

N

K;

N

N

K

Với: m

H

, m

F

: là bậc của đường cong tiếp xúc, đường cong uốn

(2.1)

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

8

Vì HB 350 nên ta có m

H

= m

F

= 6

N

Ho

: số chu kỳ thay đổi ứng suất cơ sở khi tính về tiếp xúc

N

Ho

= 30HB

2,4

(HB là độ rắn Brinen)

Vậy ta có : Bánh nhỏ N

Ho1

= 30.245

2,4

= 16,26.10

6

Bánh lớn N

Ho2

= 30.230

2,4

= 13,97.10

6

N

Fo

: số chu kỳ thay đổi ứng suất cơ sở khi tính về uốn

N

Fo

= 4.10

6

với tất cả các loại thép

N

HE

, N

FE

: số chu kỳ thay đổi ứng suất tương đương

Vì tải không đổi nên ta có: N

HE

= N

FE

= 60.c.n.t

Với : c : số lần ăn khớp trong một vòng quay

c = 1 (vì tải trọng quay 1 chiều nên trong 1 vòng quay 1 đôi

răng ăn khớp 1 lần).

n : số vòng quay trong 1 phút

t

: tổng số giờ làm việc của bánh răng đang xét.

ta có:

)(23360

3

1

.24.8,0.365.10 ht

Vậy ta có:

N

HE1

= N

FE1

= 60 . 1 . 23360 . 103,52=145,09.10

6

N

HE2

= N

FE2

= 60 . 1 . 23360. 56,26=78,8510

6

Ta thấy: N

HE

> N

HO

; N

FE

> N

Fo

Nên ta chọn N

HE

= N

Ho

; N

FE

= N

Fo

K

HL

= K

FL

= 1 Vậy ta có ứng suất cho phép :

Chọn cặp bánh răng cấp chậm là cặp bánh răng trụ răng nghiêng (để đảm bảo

tối ưu về kích thước kết cấu hộp giảm tốc)

Vì bánh răng trụ răng nghiêng nên ta có :

ứng suất tiếp xúc cho phép :

)(5,236

75,1

1*1*414

)(252

75,1

1*1*441

)(82,481

1,1

1*530

)(09,509

1,1

1*560

2

1

2

1

MPa

MPa

MPa

MPa

F

F

H

H

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

1

9

min

21

25,1)(45.495

2

82.48109,509

2

H

HH

H

MPa

ứng suất tiếp xúc cho phép khi quá tải :

)(1260450.8,28,2

)(1624580.8,28,2

4

max

2

3

max

1

MPa

MPa

chH

chH

ứng suất uốn cho phép khi quá tải :

)(360450.8,08,0

)(464580.8,08,0

4

max

2

3

max

1

MPa

MPa

chF

chF

2.3 . Xác định các thông số cơ bản :

• Khoảng cách trục: a

w

= 125 (mm) (đã tính ở cấp chậm)

*

ba

: ta chọn

ba

= 0,25

• Chiều rộng vành răng : b

W

= a

W

.

ba

= 125.0,25 = 31,25 chọn b

W

= 35(mm)

• Xác định các thông số ăn khớp :

- Môđun m

n

= 1,5

K

a

: hệ số phụ thuộc vào vật liệu của cặp bánh răng và loại răng.

Tra bảng 6.5 ta chọn K

a

= 43 MPa

1/3

.

K

H

: Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng

khi tính về tiếp xúc.

Với hệ số

bd

= 0,5.

ba

.(u

1

+1) = 0,5.0,25.(6,81+1) = 0,976

tra Bảng 6.7 Trị số của hệ số phân bố không đều tải trọng trên chiều rộng

vành răng K

H

ta chọn K

H

= 1,067 (sơ đồ 5).

• Xác định số răng Z

1

, Z

2

, góc nghiêng , hệ số dịch chỉnh x:

Công thức quan hệ :

ββ cos2

1uZm

cos2

ZZm

a

21n21n

w

Chọn sơ bộ = 10

0

do đó cos = 0,9848

số bánh răng nhỏ :

016,21

)181,6(5,1

10cos125.2

)1(

cos2

2

3

um

a

Z

n

W

Chọn Z

1

= 21 răng

Z

2

= u

1

.Z

1

= 6,81 . 21 = 143,01

Chọn Z

4

= 143 răng

• Do đó, tỉ số truyền thực sẽ là :

809,6

21

143

1

2

Z

Z

u

t

- Góc nghiêng :

984,0

125.2

)14321(5,1

2

)(

cos

21

W

n

a

ZZm

=

''47'1510

2.4 . Kiểm nghiệm răng về độ bền tiếp xúc :

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

0

ứng suất tiếp xúc xuất hiện trên bề mặt răng của bộ truyền cấp chậm phải thoả

mãn điều kiện :

H

wtw

tH

HMH

dub

uKT

ZZZ

2

1

1

)1.( 2

Trong đó :

Z

M

: Hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp

tra trong Bảng 6.5 đợc Z

M

= 274 (MPa

1/3

) .

Z

H

: Hệ số kể đến hình dạng bề mặt tiếp xúc :

tw

b

H

.2sin

cos.2

Z

α

β

b

là góc nghiêng của bánh răng trên hình trụ cơ sở: tg

b

= cos

t

.tg

t

=arctg

''47'1510cos

20

cos

tgtg

=

''55'1720

0

tg

b

= cos(

55'1720

0

).tg(

47'1510

0

) = 0,1698

b

= 9

0

38’16

đối với bánh răng nghiêng không dịch chỉnh thì :

tw

=

t

=

''55'1720

0

74,1

)''55'1720.2sin(

''16'389cos.2

0

0

H

Z

Z

: Hệ số kể đến sự trùng khớp của răng theo công thức 6.36c:

α

ε

ε

1

Z

vì

=

32,1

.5,1

47'1510sin.35

.

sin.

0

m

b

w

> 1,1

=

''47'1510cos

143

1

21

1

2,388,1cos

11

2,388,1

0

21

ZZ

=1,678

77,0

678,1

1

Z

K

H

: Hệ số tải trọng khi tính về tiếp xúc :

HvHHH

K.K.KK

αβ

.

trong đó : K

H

= 1,067 ( tra theo bảng 6.7 với sơ đồ 5 )

K

H

: Hệ số kể đến sự phân bố không đều tải trọng cho các đôi

răng đồng thời ăn khớp

Vận tốc vòng của bánh răng tại điểm ăn khớp:

d

w1

=

)1(

.2

1

1

t

w

u

a

=

1809,6

125.2

=32,01(mm)

4)/(18,1

60000

705.01,32.14,3

10.6

4

11

sm

nd

v

w

Tra Bảng 6.13 : Chọn cấp chính xác theo vận tốc vòng: với v < 4 (m/s) cấp

chính xác của bánh răng là 9.

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

1

Tra Bảng 6.14: Trị số của hệ số phân bố không đều tải trọng của các đôi răng

đồng thời ăn khớp ta được K

H

= 1,13.

K

Hv

: là hệ số kể đến tải trọng động suất hiện trong vùng ăn khớp

K

Hv

= 1 +

αβ HH2

3wwH

KKT2

dbv

với v

H

=

H

.g

0

.v

t

W

u

a

= 0,002 . 73 . 1,18 .

809,6

125

=0. 74

(trong đó

H

là hệ số kể đến ảnh hưởng của các sai số ăn khớp, tra trong bảng

6.15 đợc

H

= 0,002; g

0

là hệ số kể đến ảnh hưởng của các bước răng bánh 1

và 2 , tra trong bảng 6.16 được g

0

= 73)

Mà v

Hmax

= 700 >> v

H

vậy thoả mãn yêu cầu.

225,1

29,21389.2

01,32.35.74,0

.067,1.13,1

2

1

11

T

dbv

KKK

wwH

HHH

Vậy ta có ứng suất tiếp xúc trên mặt răng làm việc:

)(23,475

01,32.809,6.35

)1809,6.(225,1.29,21389.2

.77,0.74,1.274

2

MPa

H

• Xác định chính xác ứng suất tiếp xúc cho phép :

[

H

]

CX

= [

H

].Z

v

.Z

R

.K

xH

Trong đó : [

H

] = 495,75 (MPa)

Với v = 1,2 (m/s) lấy Z

v

= 1

Đường kính vòng đỉnh d

a

< 700 (mm) lấy K

xH

= 1

Với cấp chính xác động học là 9 , chọn cấp chính xác về mức tiếp xúc là 8

khi đó cần gia công đạt độ nhám R

a

= 2,5 1,25 (m) lấy Z

R

= 0,95

[

H

]

CX

= 495,45. 1 . 1 . 0,95 = 470,68 (MPa)

Như vậy

H

< [

H

]

CX

do đó thoả mãn độ bền tiếp xúc

chênh lệch:

%4%96,0%100*

23,475

68,47023,475][

H

cxHH

H

Vậy răng thoả mãn điều kiện tiếp xúc

2.5 . Kiểm nghiệm răng về độ bền uốn :

Để đảm bảo độ bền uốn cho răng , ứng suất uốn sinh ra tại chân răng không

được vượt quá giá trị ứng suất uốn cho phép :

][

2

1

11

11

1 F

ww

FF

F

mdb

YYYKT

2

1

21

2

.

F

F

FF

F

Y

Y

Trong đó :

T

1

: mômen xoắn trên bánh chủ động T

1

= 21389,29 (N.mm)

m : mô dun pháp m =1,5 (mm)

b

W1

: chiều rộng vành răng b

W1

= 35 (mm)

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

2

d

W1

: đường kính vòng lăn bánh chủ động d

W1

= 32,01 (mm)

Y

: Hệ số kể đến sự trùng khớp của răng:Y

=

1

=

678,1

1

= 0,596

Y

: Hệ số kể đến độ nghiêng của răng :

140

263,10

1

140

1

00

Y

= 0,927

Y

F3

, Y

F4

: là hệ số dạng răng của bánh 1 và 2, chúng phụ thuộc vào số răng

tương đương và hệ số dịch chỉnh

Số răng tương đương : Z

v1

=

3

1

cos

Z

=

47'1510cos

21

3

= 22,04

Z

v2

=

3

2

cos

Z

=

47'1510cos

143

3

= 150,09

Vì ta dùng răng không dịch chỉnh nên hệ số dịch chỉnh x=0.

Tra Bảng 6.18 Trị số của hệ số dạng răng ta được : Y

F1

= 4

Y

F2

= 3,6

Tra Bảng 6.7 Trị số của hệ số phân bố không đều tải trọng trên chiều rộng

vành răng được K

F

= 1,16

Tra Bảng 6.14 : trị số hệ số phân bố không đều tải trọng cho các đôi răng đồng

thời ăn khớp khi tính về uốn với bánh răng thẳng K

F

= 1,37 (v < 2,5(m/s)

K

Fv

là hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn

K

Fv

= 1 +

FF

WWF

KKT

db

1

11

2

với

F

=

F

g

0

v

tW

u/a

= 0,006.73.1,18

809,6

125

= 2,21

K

Fv

= 1 +

37,1.16,1.29,21389.2

01,32.35.21,2

= 1,036

Hệ số tải trọng khi tính về uốn

65,1036,1.37,1.16,1

FvFFF

KKKK

.

*Ứng suất uốn sinh ra tại chân răng bánh chủ động:

)(82,92

5,1.01,32.35

4.927,0.596,0.65,1.29,21389.2

2

11

11

1

MPA

mdb

YYYKT

ww

FF

F

* Ứng suất uốn sinh ra tại chân răng bánh bị động:

)(538,83

4

6,3.82,92

.

1

21

2

MPa

Y

Y

F

FF

F

* Xác định chính xác ứng suất uốn cho phép :

với m = 2(mm) Y

S

= 1,08 – 0,0695ln( 1,5 ) = 1,052

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

3

Y

R

= 1 : phụ thuộc độ nhám

K

xF

= 1 vì d

a

< 400(mm)

[

F1

]

CX

= [

F1

]Y

R

Y

S

K

xF

= 252.1.1,052.1 = 265,104 (MPa) >

F1

[

F2

]

CX

= [

F2

]Y

R

Y

S

K

xF

= 236,5.1.1,052.1 = 248,798 (MPa) >

F2

Vậy thoả mãn điều kiện độ bền uốn

2.6: Kiểm nghiệm răng về quá tải :

Khi làm việc răng có thể bị quá tải (thí dụ như lúc mở máy , hãm máy ) với

hệ số quá tải

57,1

bdqt

KK

•Ứng suất tiếp xúc cực đại :

)(46,59557,1.23,475.

max

MPaK

qtHH

< [

H

]

max

= 1624 (MPa)

thoả mãn điều kiện tránh biến dạng hoặc gẫy dòn lớp bề mặt.

• Ứng suất uốn cực đại :

)(73,14557,1.82,92.

1max1

MPaK

qtFF

< [

F1

]

max

= 464 (MPa)

15,13157,1.538,83.

2max2

qtFF

K

< [

F2

]

max

= 360 (MPa)

=> đã thoả mãn điều kiện phòng biến dạng dư hoặc phá hỏng tĩnh mặt lượn

chân răng.

2.6. Bảng các thông số cơ bản của bộ truyền cấp nhanh:

Khoảng cách trục chia : a = a

w

= 125 mm

Đường kính chia :

)99,217

47'1510cos

143.5,1

cos

)(01,32

47'1510cos

21.5,1

cos

4

2

1

1

mm

Zm

d

mm

Zm

d

n

n

•Đường kính chân răng :

49,2155,299,2175,2

51,295,201,325,2

22

11

dd

dd

f

f

•Đường kính đỉnh răng :

)(99,2185,1.299,2152

)(01,355,1.201,322

21

11

mmmdd

mmmdd

na

na

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

4

•Đường kính lăn :

96,21701,32.809,6.

)(01,32

1809,6

125.2

1

.2

32

1

dud

mm

u

a

d

tw

t

w

w

Góc profin gốc ( góc áp lực ) : = 20

0

+ Đường kính cơ sở :

)(84,20420cos99,217cos

)(08,3020cos.01,32cos

0

22

0

11

mmdd

mmdd

b

b

+ Góc profin răng :

''55'1720

47'1510cos

20

cos

0

0

tg

arctg

tg

arctg

t

+ Góc ăn khớp :

''55'1720

0

ttw

Ta có hộp giảm tốc đồng tục nên các thông số cấp chậm tương tự như cấp

nhanh nên ta có bảng thông số :

Thông số

Giá trị

đơn vị

Thông số

Giá trị

đơn vị

a

w

125

mm

h

3,375

mm

ba

0,25

''47'1510

độ

b

w1

35

mm

20

độ

b

w2

30

mm

t

=

tw

''55'1720

độ

Z

1

21

Răng

d

a1

35,01

mm

Z

2

143

Răng

d

a2

218,99

mm

u

t

6,809

d

f1

29,51

mm

m

n

1,5

mm

d

f2

215,49

mm

D

1

32,01

mm

d

b1

30,08

mm

D

2

217,99

mm

d

b2

204,84

mm

d

w1

32,01

mm

d

w2

217,99

mm

Bộ truyền bánh răng cấp nhanh thực hiện trên Inventer:

Thông số bộ truyền bánh răng cấp nhanh:

Thuyết minh đồ án môn học: Thiết kế sản phẩm với CAD

2

5

Bộ truyền bánh răng cấp nhanh: