Nghiên cứu thiết kế, chế tạo bộ khuôn và đồ gá dập bước liên tục để sản xuất tấm tản nhiệt của điều hoà không khí kỹ thuật số

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (4.03 MB, 82 trang )

Bộ công thơng

Viện máy và dụng cụ công nghiệp

Báo cáo tổng kết khoa học và kỹ thuật

đề tài cấp bộ

Tên đề tài:

Nghiên cứu thiết kế, chế tạo bộ khuôn

và đồ gá dập bớc liên tục để sản xuất tấm

tản nhiệt của điều hoà không khí kỹ thuật số

Cơ quan chủ trì:

viện máy và dụng cụ công nghiệp

Chủ nhiệm đề tài: TS. Nguyễn Đức Minh

7522

22/10/2009

Hà nội 2009

1

Mục lục

Trang

Lời mở đầu

3

I. Tổng quan

4

1.1. Tình hình nghiên cứu ở nớc ngoài

4

1.2. Tình hình nghiên cứu ở trong nớc

5

II. Nội dung nghiên cứu:

11

2.1. Nghiên cứu thiết kế, chế tạo, lắp ráp và sử dụng khuôn

liên tục

11

2.I.1. Đặc điểm thiết kế và kết cấu của khuôn liên tục.

2.1.2. Kết cấu một số chi tiết chính của khuôn liên tục

2.1.3. Vật liệu chế tạo các chi tiết làm việc của khuôn đập

2.1.4. Công nghệ chế tạo khuôn liên tục:

2.1.5. Sử dụng khuôn dập

a) Tháo lắp khuôn

b) Lắp khuôn dập trên máy

c) Độ bền khuôn dập

d) Sửa chữa và bảo quản khuôn dập

2.1.6. Lựa chọn thiết bị:

11

14

20

23

25

25

27

30

33

34

2.2. Sản xuất tấm tản nhiệt sử dụng khuôn liên tục

2.2.1. Bộ trao đổi nhiệt dạng tấm Plate Heat Exchanger

2.2.2. Dây chuyền sản xuất tấm tản nhiệt điều hòa không khí

2.2.3. Thiết kế công nghệ và khuôn dập tấm tản nhiệt

2.2.3.1 Lựa chọn sản phẩm (chi tiết tấm tản nhiệt)

2.2.3.2 Thiết kế công nghệ và quy trình chế tạo khuôn

a) Thiết kế công nghệ:

36

36

38

41

41

43

43

2

b) Lựa chọn máy dập:

2.2.4 Công nghệ chế tạo các chi tiết điển hình của khuôn

2.2.4.1 Đế khuôn.

2.2.4.2 áo chày, áo cối.

2.2.4.3 Chày cối

2.2.4.4 Tấm chặn

2.2.4.5 Lắp ráp khuôn

2.2.5. Bộ cấp phôi

2.2.6. Kết quả đề tài

47

48

48

51

55

59

65

69

74

III. Kết luận và kiến nghị

79

Tài liệu tham khảo 80

Các phụ lục

3

Lời mở đầu

Việc sử dụng khuôn liên tục trong lĩnh vực dập tấm ở nớc ta hiện nay

bắt đầu đợc quan tâm sử dụng bởi những u điểm nổi trội nh: năng suất và

chất lợng cao, độ đồng đều giữa các sản phẩm Tuy nhiên, phần lớn các bộ

khuôn dập liên tục đang sử dụng đều phải nhập từ nớc ngoài do thiếu kinh

nghiệm thiết kế, độ phức tạp và độ chính xác của khuôn đòi hỏi các thiết bị gia

công phải đạt chất lợng cao và hiện đại, thiết bị sản xuất (các loại máy dập,

đồ gá chuyên dụng, ) cũng đòi hỏi phải có các tính năng đáp ứng đợc công

nghệ. Đề tài cấp Bộ: Nghiên cứu thiết kế, chế tạo bộ khuôn và đồ gá dập

bớc liên tục để sản xuất tấm tản nhiệt của điều hoà không khí kỹ thuật số là

sự tiếp tục của quá trình nghiên cứu do Viện Máy và Dụng cụ Công nghiệp

thực hiện từ năm 2007 với mục tiêu là nghiên cứu hoàn thiện thiết kế, công

nghệ chế tạo bộ khuôn dập bớc liên tục để sản xuất thử nghiệm chi tiết tấm

tản nhiệt dàn lạnh của điều hoà không khí kỹ thuật số; đồng thời thông qua

việc thực hiện đề tài sẽ làm chủ đợc thiết kế, công nghệ gia công chế tạo

khuôn dập liên tục, góp phần thúc đẩy sự phát triển của ngành cơ khí nói

chung và lĩnh vực thiết kế chế tạo khuôn nói riêng, nâng cao sức cạnh tranh

của hàng hoá trong nớc.

Tập thể tác giả thực hiện Đề tài xin trân trọng bày tỏ sự biết ơn sâu sắc đối

với các cơ quan, đơn vị và tất cả các cộng tác viên đã cùng tham gia cũng nh

hỗ trợ thực hiện để hoàn thành các nội dung nghiên cứu khoa học của Đề tài,

đặc biệt là: Bộ Công Thơng, cơ quan chủ trì Đề tài - Viện Máy và Dụng cụ

Công nghiệp, các cán bộ TT Gia công áp lực, TT Đào tạo tham gia thực hiện

Đề tài, Bộ môn Gia công áp lực - Trờng Đại học Bách khoa Hà Nội.

Sau đây chúng tôi xin trình bày tổng quát những nội dung nghiên cứu

khoa học của Đề tài.

Nhóm thực hiện đề tài

4

Chơng I. Tổng quan

1.1. Tình hình nghiên cứu ở nớc ngoài.

Khuôn dập bớc liên tục (gọi tắt là khuôn liên tục) đã đợc nghiên cứu và

ứng dụng trong các ngành công nghiệp, đặc biệt là công nghiệp điện, điện tử, ô

tô, từ hàng chục năm nay trên thế giới. Khuôn liên tục bao gồm hai hoặc

nhiều bộ khuôn đơn các nguyên công dập tấm cơ bản đợc thực hiện đồng thời

trên một hành trình máy, theo suốt chiều dài khuôn. Phôi cuộn dịch chuyển

qua mỗi vị trí làm việc (một bộ khuôn đơn) để thực hiện các nguyên công dập

riêng biệt nhờ cơ cấu cấp phôi tự động cho đến khi hoàn thành chi tiết cần chế

tạo.

Về khuôn mẫu nói chung và khuôn liên tục nói riêng ở các nớc có nền

công nghiệp tiên tiến nh: Nhật Bản, Hàn Quốc, Đài Loan đã hình thành mô

hình liên kết tổ hợp để sản xuất khuôn mẫu chất lợng cao, cho từng lĩnh vực

công nghệ khác nhau:

- Chuyên thiết kế chế tạo các cụm chi tiết tiêu chuẩn, phục vụ chế tạo khuôn

mẫu nh: các bộ đế khuôn tiêu chuẩn, các khối khuôn tiêu chuẩn, trụ dẫn

hớng, lò xo, cao su ép nhăn, các loại cơ cấu cấp phôi tự động

- Chuyên thực hiện các dịch vụ nhiệt luyện cho các công ty chế tạo khuôn;

- Chuyên cung cấp các loại dụng cụ cắt gọt để gia công khuôn mẫu;

- Chuyên cung cấp các phần mềm chuyên dụng CAD /CAM/CAE

- Chuyên thực hiện các dịch vụ đo lờng, kiểm tra chất lợng khuôn

ở những nớc này khuôn liên tục đợc sử dụng rất rộng rãi trong nhiều lĩnh

vực nh: Điện, Điện tử, Công nghiệp sản xuất máy tính vì những u điểm

nh năng suất rất cao, chất lợng và độ đồng đều giữa các sản phẩm, độ tin

cậy vận hành cao, và hiện nay trên thế giới có rất nhiều các Công ty chuyên

5

sản xuất các loại khuôn liên tục để cung cấp cho thị trờng trong nớc cũng

nh xuất khẩu sang các nớc khác nh: Công ty LAYANA (Đài loan), Công ty

Oak Japan (Nhật), tuy nhiên giá thành còn rất cao.

1.2. Tình hình nghiên cứu ở trong nớc.

Quá trình thiết kế công nghệ và chế tạo khuôn dập liên tục có nhiều nét đặc

thù so với công nghệ và chế tạo khuôn thông thờng. Do đó cần phải nắm

đợc những nét đặc thù để áp dụng những biện pháp thích hợp trong thiết kế

công nghệ và chế tạo khuôn tránh những tổn thất kinh tế. ở Việt Nam hiện

nay, một số đơn vị đã sử dụng khuôn dập liên tục để sản xuất các sản phẩm đòi

hỏi chất lợng cao và số lợng lớn nh: Công ty Điện Cơ Thống Nhất, Công ty

Hà Nội Chinghai, Công ty MAP, Tuy nhiên, các bộ khuôn sử dụng tại các

cơ sở trên đều phải nhập từ Trung Quốc, Đài loan hay Châu Âu với giá thành

rất cao (100.000-:-250.000 USD). Đối với sản phấm tấm tản nhiệt điều hoà

không khí, các cơ sở lắp ráp và sản xuất điều hoà không khí vẫn phải nhập từ

các nhà sản xuất (Ví dụ: Công ty Hoà Phát, Công ty Cổ phần Thiết bị lạnh

DIREA, ).

Nh vậy, việc thực hiện các nghiên cứu thiết kế và chế tạo khuôn dập liên tục

là hết sức cần thiết và cấp bách đối với công nghiệp trong nớc, nhất là đối với

các ngành điện, điện tử, ô tô, sản phẩm gia dụng, Khuôn dập bớc liên tục tự

chế tạo với giá thành phù hợp đảm bảo nâng cao năng suất và chất lợng sản

phẩm và mở ra khả năng phát triển và đa dạng hoá sản phẩm, thay thế dần việc

nhập khẩu, nâng cao giá trị gia tăng, tạo sức cạnh tranh của các sản phẩm

trong nớc trên thị trờng.

Năm 2007, Viện Máy và Dụng cụ Công nghiệp (Bộ Công thơng) đã thực

hiện thành công đề tài nghiên cứu cấp Bộ: Nghiên cứu thiết kế và ứng dụng

công nghệ dập bớc liên tục (progressive die) sản xuất tấm tản nhiệt điều

6

hoà không khí (sản phẩm trong ngành cơ điện tử và sản phẩm tiêu dùng

cao cấp). Kết quả của đề tài đặt ra hớng nghiên cứu chuyên sâu công nghệ

dập bớc liên tục tại Viện, ứng dụng các công nghệ thiết kế hiện đại trên thế

giới, qua đó làm chủ đợc công nghệ thiết kế và công nghệ chế tạo khuôn liên

tục, chuyển giao thành công cho các cơ sở sản xuất.

Các kết quả của đề tài cũng đợc hoàn thiện và đợc sử dụng để thực hiện

có hiệu quả đề tài nghiên cứu cấp Bộ năm 2008.

7

Mét sè s¶n phÈm ®−îc chÕ t¹o trªn khu«n liªn tôc

H×nh 1.1: C¸c chi tiÕt ®−îc chÕ t¹o b»ng c«ng nghÖ dËp liªn tôc

8

H×nh 1.2 : S¶n phÈm trong lÜnh vùc ®iÖn

9

H×nh ¶nh khu«n liªn tôc øng dông trong mét sè lÜnh vùc:

H×nh 1.3: Khu«n liªn tôc dËp c¸c chi tiÕt cña xe «t«

10

H×nh 1.4: Khu«n liªn tôc dËp n¾p pin AA

H×nh 1.5: Khu«n liªn tôc dËp Roto & Stato

11

Chơng II. Nội dung nghiên cứu

2.1. Nghiên cứu thiết kế, chế tạo, lắp ráp và sử dụng khuôn liên tục

2.I.1. Đặc điểm thiết kế và kết cấu của khuôn liên tục.

Khuôn liên tục là khuôn dập bao gồm nhiều cặp chày cối đợc bố trí trên

cùng một đế khuôn thực hiện các nguyên công dập tấm khác nhau (dập vuốt,

uốn, dập nổi, dập cắt ) sau một hành trình của máy ép. Mỗi một vị trí làm

việc (một cặp chày cối) thực hiện một hoặc nhiều bớc công nghệ riêng biệt,

nhờ cơ cấu cấp phôi tự động phôi đợc chuyển dịch liên tục và tuần tự qua các

vị trí để hoàn thành chi tiết cần chế tạo.

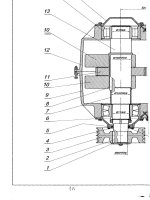

Hình 2.1: Khuôn liên tục.

Lựa chọn sử dụng khuôn liên tục:

Việc lựa chọn ứng dụng công nghệ sản xuất khuôn liên tục dựa trên các yêu

cầu của sản phẩm, thiết bị và công nghệ nh sau:

- Chi tiết chế tạo cần phải qua nhiều bớc dập khác nhau.

- Yêu cầu năng suất cao.

- Sản phẩm yêu cầu độ đồng đều và độ chính xác cao.

- Máy móc thiết bị có sẵn: Máy dập chính xác tốc độ cao (Kích thớc bàn

máy, lực dập, chiều cao kín ), thiết bị dỡ cuộn và nắn phôi, hệ thống cấp phôi.

12

Ph©n lo¹i khu«n liªn tôc:

Khu«n liªn tôc cã thÓ cã c¸c lo¹i nh− sau:

- Khu«n liªn tôc dËp vuèt;

H×nh 2.2: Khu«n liªn tôc dËp vuèt

- Khu«n liªn tôc dËp uèn;

H×nh 2.3: Khu«n liªn tôc thùc hiÖn nguyªn c«ng uèn

1. C÷ chÆn; 2. Chµy c¾t; 3. Chµy uèn

13

- Khuôn liên tục cắt hình - đột lỗ;

Hình2.4: Khuôn liên tục dập bánh răng hành tinh

- Khuôn liên tục bao gồm nhiều bớc công nghệ khác nhau (uốn, đột,

cắt ).

Hình 2.5: Khuôn liên tục 19 vị trí để dập chi tiết đầu nối cực đồng

14

Các căn cứ và các bớc tiến hành thiết kế khuôn:

1. Phân tích sản phẩm: Đánh giá vật liệu và chiều dày, yêu cầu độ chính

xác vị trí, độ chính xác hình học

2. Phân tích đánh giá về các điều kiện sản xuất: Sản lợng yêu cầu theo

định kỳ, thiết bị chính và thiết bị phụ trợ sẵn có (tính năng kỹ thuật).

3. Lập các bản vẽ chi tiết của sản phẩm cuối cùng và các bớc trung gian.

4. Lập sơ đồ khai triển các bớc công nghệ trên phôi.

5. Kiểm tra và hoàn thiện sơ đồ các bớc công nghệ trên phôi.

6. Lập các bản vẽ từng vị trí của chi tiết từ sơ đồ khai triển các bớc công

nghệ trên phôi.

7. Lập bản vẽ (mặt chiếu bằng) bố trí khuôn (chày, cối) theo từng vị trí

dập.

8. Trao đổi thông tin chi tiết với cơ sở làm khuôn để có những điều chỉnh

kịp thời.

9. Kiểm tra những điểm có thể có lỗi.

10. Hoàn chỉnh thiết kế.

2.1.2 Kết cấu một số chi tiết chính của khuôn liên tục

Khuôn là phần trực tiếp làm cho vật liệu biến dạng, nên có ảnh hởng rất lớn

đến chất lợng sản phẩm, giá thành và năng suất:

Kết cấu khuôn hợp lý phải đảm bảo:

1. Tính công nghệ của kết cấu khuôn (khả năng gia công)

2. Độ chính xác, độ cứng vững, độ ổn định

3. Tính an toàn của các bộ phận khuôn.

4. Khả năng thay thế dễ dàng các chi tiết mòn hỏng.

5. Khả năng lắp ghép khuôn trên máy thuận lợi.

6. Dễ tự động hoá cấp phôi

15

7. Chế tạo đảm bảo tính kinh tế.

8. Thao tác thuận lợi và an toàn cho công nhân.

Các chi tiết của khuôn dập đợc chia làm hai nhóm cơ bản:

+ Các chi tiết có tính công nghệ; có nghĩa là các chi tiết trực tiếp tham gia vào

quá trình công nghệ, tác dụng vào phôi hay bán thành phẩm.

+ Các chi tiết có tính kết cấu; có nghĩa là những chi tiết dùng để lắp ghép và

kẹp chặt.

Các chi tiết có tính công nghệ bao gồm:

- Các chi tiết làm việc: chày, cối, chày- cối liên hợp, dao cắt;

- Các chi tiết định vị: chốt định vị bớc đa băng, dao cắt bớc, đầu định

vị lỗ, vòng định vị phôi;

- Các chi tiết ép và tháo phế liệu, tháo sản phẩm: tấm ép, vòng ép, tấm

gạt, vòng gạt, chốt đẩy.

Các chi tiết có tính kết cấu bao gồm:

- Các chi tiết giữ và đỡ: đế khuôn, chuôi chày, áo chày, áo cối, tấm lót;

- Các chi tiết dẫn hớng: trụ và bạc dẫn hớng, tấm dẫn hớng;

- Các chi tiết truyền động: chêm, cam, tấm trợt, thanh giằng, bản lề;

- Các chi tiết kẹp chặt và đàn hồi: vít, chốt, ốc đòn kẹp, lò xo, cao su.

a) Khối khuôn

Khối khuôn là bộ phận bao gồm đế trên và đế dới, đợc nối liền với nhau bởi

trụ và bạc dẫn hớng.

Việc tiêu chuẩn hóa các khối khuôn dập nguội dựa trên sự nghiên cứu các tiêu

chuẩn của ngành chế tạo cơ khí. Các khối khuôn tiêu chuẩn đợc sử dụng rộng

rãi nhất là những khối khuôn có trụ dẫn hớng bố trí chéo, phía sau, 4 trụ dẫn

hớng.

16

a) b) c)

Hình 2.6: Khối khuôn tiêu chuẩn

a) Trụ phía sau; b) Trụ dẫn bố trí chéo; c) 4 trụ dẫn hớng

Sử dụng những khối khuôn tiêu chuẩn cho phép giảm giá thành về thiết kế

chế tạo khuôn; mở rộng tính lắp lẫn và rút ngắn thời gian lắp khuôn trên máy.

Tiêu chuẩn hoá khuôn dập đặc biệt có ý nghĩa trong những điều kiện thiết

kế và chế tạo khuôn dập tập trung trong các xí nghiệp hay phân xởng chuyên

môn hoá, với sự ứng dụng các phơng pháp sản xuất hàng loạt và các thiết bị

chuyên dùng.

Những yếu tố để lựa chọn khối khuôn tiêu chuẩn là:

- Kích thớc và hình dáng bề mặt làm việc;

- Chiều cao kín của khối khuôn.

- Tốc độ, hành trình và độ chính xác của từng nguyên công

Hình dáng hình học của bề mặt làm việc đối với những khối khuôn trụ dẫn

hớng bố trí chéo và phía sau là hình tròn và hình chữ nhật.

ở những khối khuôn trụ dẫn hớng bố trí chéo và bên cạnh, bề mặt làm

việc bị hạn chế bởi khoảng cách giữa hai trụ dẫn hớng, còn đối với những

khối khuôn trụ dẫn hớng bố trí phía sau thì kích thớc của bề mặt làm việc

phù hợp với kích thớc của đế khuôn.

17

b) Đế khuôn

Đế khuôn dùng để gá lắp toàn bộ các chi tiết của khuôn dập. Đế trên dùng

để gá lắp những chi tiết của phần khuôn dập chuyển động và đợc nối liền với

đầu trợt của máy. Đế dới đợc kẹp chặt trên bàn máy, dùng để gá lắp những

phần không chuyển động của khuôn dập.

Kích thớc đế khuôn đợc chọn căn cứ vào kích thớc phần khuôn gá lắp

trên đế, kích thớc của bàn máy, của đầu trợt máy và lỗ thoát trên bàn máy

hay tấm đệm.

Chiều dày của đế phụ thuộc vào kích thớc chiều cao kín của máy, độ bền

và chiều dày của vật liệu gia công.

Bậc của đế dùng để kẹp chặt khuôn trên máy. Đối với những tấm lớn, nặng

thì ở tấm trên có thể khoan lỗ hay phay rãnh để kẹp chặt bằng ốc với đầu trợt

máy.

Đế có thể đợc chế tạo từ gang mác C 21 - 40, C 24 - 44 hoặc từ thép

đúc mác 30, 40 hay 45. Trong nhiều trờng hợp có thể sử dụng các loại

thép các bon thờng nh CT3, CT4, CT5 tùy thuộc vào từng loại khuôn cụ thể.

c) Trụ và bạc dẫn hớng:

Bộ phận dẫn hớng đảm bảo cho khuôn dập làm việc chính xác và vững

chắc. Nó dùng để dẫn hớng phần khuôn trên với phần khuôn dới.

Đờng kính phần trụ đợc chọn tuỳ thuộc vào tải trọng của khuôn dập thực

hiện.

Chiều dài của trụ tơng ứng với hành trình làm việc khác nhau của máy

dập và nguyên công khác nhau mà khuôn dập thực hiện.

Cần chú ý rằng, khoảng cách lớn nhất giữa đầu trụ và bạc dẫn hớng

không nên lớn hơn 10 mm, để tránh công nhân đa tay vào.

18

a) b)

Hình 2.7:Trụ và bạc dẫn hớng

a) Trụ và bạc dẫn hớng bi; b) Trụ và bạc dẫn hớng thờng

Chiều dài của phần trụ lắp ghép vào tấm khuôn từ 1,5 ữ 2 lần đờng kính

của nó. Chế độ làm việc càng nặng kích thớc phần lắp ghép càng lớn. Bạc dẫn

hớng đợc lắp chặt vào đế trên.

Ưu điểm của dẫn hớng bi là ma sát trợt giữa trụ và bạc dẫn hớng đợc

thay thế bằng ma sát lăn. Do đó bớc chuyển nhẹ nhàng và độ mài mòn không

đáng kể. Dẫn hớng có bi đợc sử dụng trong những khuôn cắt lớn và trong

các trờng hợp khi sử dụng dẫn hớng trợt thông thờng không đảm bảo độ

bền và độ chính xác.

d) Cuống khuôn

Cuống khuôn là chi tiết nối liền phần trên của khuôn dập với đầu trợt

máy. Cuống khuôn đợc kẹp chặt trong lỗ giữa của đầu trợt. Đối với những

đế khuôn cỡ lớn, đế trên còn đợc kẹp chặt với mặt dới của đầu trợt bằng ốc

hay vít.

19

Hình 2.8: Các kiểu cuống khuôn

Sự làm việc chính xác và an toàn của khuôn dập một phần phụ thuộc vào

kết cấu của cuống khuôn. Nếu cuống khuôn nối cứng với đế khuôn trên bằng

mặt bích, vai trục, ren (hình 2.8 a,b,c,d), thì toàn bộ sự dao động của đầu

trợt máy ép theo hớng ngang, đợc chuyển đến bộ phận dẫn hớng của

khuôn dập. Khi dập chính xác hay dập vật liệu mỏng (dày đến 0,5 mm) thì

cuống khuôn nối cứng không thuận lợi. Vì rằng sự chuyển động không chính

xác của đầu trợt máy ép truyền cho bộ phần dẫn hớng, gây nên sự mài mòn

trụ và bạc dẫn hớng, dẫn đến khe hở không đều giữa chày và cối, làm giảm

độ bền và độ chính xác của khuôn dập. Để khắc phục hiện tợng đó, ngời ta

chế tạo cuống khuôn kiểu lắc (hình 2.8 e,g). Cuống khuôn tỳ lên một mặt cầu

có thể nghiêng đợc so với vị trí thẳng đứng. Song vị trí đó của cuống khuôn

không ảnh hởng đến sự chuyển động chính xác của đế trên theo trụ và bạc

dẫn hớng.

Đờng kính và chiều dài của chuôi khuôn đợc xác định theo lỗ trên đầu

trợt máy.

Các kiểu chuôi khuôn nối cứng đợc chế tạo từ thép 35 hoặc CT4, CT5.

Chuôi khuôn kiểu lắc chế tạo từ thép 45.

20

2.1.3. Vật liệu chế tạo các chi tiết làm việc của khuôn đập

Những chi tiết làm việc của khuôn dập (chày và cối) thông thờng làm việc

trong điều kiện chịu va đập, chịu áp lực cao, chịu mài mòn và có khi làm việc

trong trạng thái nóng. Hình dáng của chúng thờng là phức tạp và phải giữ

đợc hình dáng sau gia công nhiệt luyện.

Xuất phát từ đó mà thép khuôn dập cần phải có độ cứng và độ bền cao,

tính chịu mài mòn tốt.

Trong quá trình chế tạo những chi tiết của khuôn dập, cần đặc biệt chú ý

đến công việc nhiệt luyện, để đảm bảo độ cứng và tổ chức của kim loại.

Khi chọn vật liệu làm khuôn cần dựa vào:

- Đặc điểm của các nguyên công dập;

- Vật liệu đợc gia công;

- Quy mô sản xuất.

Các loại vật liệu chủ yếu dùng để chế tạo chày, cối bao gồm:

Thép cacbon có tính thấm tôi thấp, ứng suất d bên trong nhiều, do quá

trình làm nguội khi tôi xẩy ra nhanh chóng. Độ nhạy đối với nhiệt độ cao

làm giảm độ bền của thép.

Thép dễ gia công sau khi ủ và sau khi tôi có độ cứng bề mặt cao, tính chịu

mài mòn tốt.

- Thép Y7, Y7A, Y8 dùng để chế tạo những chi tiết mỏng chịu va đập.

Những chi tiết này không yêu cầu có độ cứng cao nh: tấm trợt, chêm, chèn,

chốt định vị, vòng épChày cối hình dáng đơn giản, làm việc nhẹ.

- Y8A dùng để chế tạo chày cối dập cắt, kích thớc không lớn, làm việc

nhẹ.

- Y10A, Y11A dùng để chế tạo chày, cối của khuôn cắt, đột, dập vuốt có

hình dáng đơn giản và kích thớc không lớn lắm.

21

a) Thép dụng cụ hợp kim thấp: Thép dụng cụ hợp kim thấp có tính thấm tôi

tốt, độ bền cao hơn so với thép cacbon. Độ nhạy và độ lớn lên của hạt khi đốt

nóng thấp, ít bị biến dạng khi làm nguội.

- 7X, 9X, 11X, 17X: dùng để chế tạo phần làm việc của khuôn cắt, đột tạo

hình với kích thớc hay đờng kính đến 35mm.

b) Thép hợp có tính thấm tôi cao cho phép chế tạo những chi tiết làm việc

của khuôn dập có tiết diện lớn.

Thép mác X có nhợc điểm là tổ chức cacbit không đồng đều. Nó ít sử

dụng đối với nhiều loại khuôn dập.

Thép 9XC có độ cứng cao sau khi ủ và khó gia công, dễ bị oxy hoá, không

đợc nung trong lò đốt bằng ngọn lửa.

Thép XB có độ dao động lớn về tính tôi đợc và tính thấm tôi. Tổ chức

cacbit không đồng đều.

Thép XB có tổ chức đồng đều hơn, nhiệt độ tôi thấp hơn và tính thấm tôi

lớn hơn so với các loại thép kể trên.

Nói chung thép X, 9XC, XB

, XB

dùng để chế tạo khuôn dập cắt tinh,

sửa tinh, vòng cắt phức tạp và đòi hỏi chính xác.

c) Thép hợp kim thấm tôi rất cao

Thép crôm cao: X12M, X121 và X12 vợt các loại thép khuôn dập khác

về độ thấm tôi. Nhợc điểm chủ yếu của nó là tổ chức không đồng đều, điều

đó gây nên sự khác nhau về tính chất cơ học theo những hớng khác nhau.

Một nhợc điểm nữa là nhiệt độ tôi cao.

Thép X12 không nên dùng đối với khuôn dập có hình dáng phức tạp hay

làm việc có đốt nóng.

Thép X12M có tính chất cơ học tốt hơn so với thép X12.

22

Đối với những khuôn dập làm việc với tải trọng lớn (lực dập lớn, chấn

động mạnh) thì tốt hơn cả là dùng thép X121. Thép X121 có tính linh

hoạt trong gia công nhiệt luyện.

Thép nhóm này dùng để chế tạo chày, cối của khuôn dập vuốt, uốn, tạo

hình, ép chảy có hình dạng phức tạp và đòi hỏi chính xác.

- Thép có 5

ữ

6% Cr.

Thép nhóm này có hàm lợng crôm và cacbon thấp hơn so với thép crôm

cao. Nó có độ dai lớn hơn và có tổ chức tơng đối đồng đều hơn. Thép X6B,

9X5 chế tạo chày, cối dập vuốt lớn, cối để ép chảy thép.

- Thép hợp kim phức tạp: có độ bền cao (lớn hơn 20% so với thép có 6

ữ

12 Cr). Tổ chức rất đồng đều, hạt nhỏ, ít nhạy đối với việc đốt nóng và thoát

cacbon. Kích thớc và hình dáng không thay đổi khi tôi.

Thép 7X

2BM, dùng để chế tạo khuôn cắt, đột, tải trọng lớn, hình dáng

phức tạp.

d) Hợp kim cứng

Hợp kim cứng có độ cứng và chịu mài mòn rất cao. Làm việc chịu uốn và

đặc biệt chịu kéo kém. Nền tảng của hợp kim này là cacbit vônfram và liên kết

côban (nhóm BK).

Hợp kim cứng dùng để chế tạo chày, cối khi làm việc có những vòng ôm

chặt bên ngoài.

- BK8, BK10 (BK8B, BK10M) dùng để chế tạo chày, cối dập vuốt, thành

hình, ép chảy làm việc chịu mài mòn; yêu cầu độ tinh sạch bề mặt và chính

xác cao.

- BK15, BK20 (BK15M, BK20M), dùng để chế tạo chày uốn, thành hình,

chịu lực lớn, khuôn cắt hình và đột lỗ những chi tiết từ thép đã tôi.

23

- BK25, BK30 chế tạo khuôn dập tách (khuôn xấu) đòi hỏi độ bền cao;

khuôn có tiết diện nguy hiểm, kém bền do hình dáng đặc biệt của chi tiết dập;

khuôn tạo hình; khuôn chồn và ép chảy.

e) Hợp kim đồng vàng nhôm pAH 10-4-6

Hợp kim đồng vàng nhôm pAH 10-4-6 dùng để chế tạo cối dập vuốt

khi dập thép không gỉ. Đặc điểm của nó là chống lại sự dính kim loại trong

quá trình dập vuốt.

2.1.4. Công nghệ chế tạo khuôn liên tục:

Sự phát triển các hệ thống trong lĩnh vực khuôn mẫu CAD/CAM/CAE đã

hỗ trợ đắc lực cho việc thiết kế và chế tạo khuôn dập bớc liên tục. Nhiều

Hãng phần mềm lớn trên thế giới nh UGS và Pro/ENGINEER đã phát triển

mô đun riêng cho thiết kế và chế tạo khuôn dập bớc liên tục. Nhờ sự hỗ trợ

của các phần mềm này, công việc thiết kế công nghệ (khai triển phôi, các bớc

công nghệ tạo hình trung gian, bố trí các bớc dập trên dải phôi, ) đợc rút

ngắn rất nhiều so với các phơng pháp thiết kế truyền thống, giảm đáng kể các

sai sót trong thiết kế. Hơn nữa, hệ thống tích hợp CAD/CAM cho phép chuyển

trực tiếp dữ liệu thiết kế đến các thiết bị gia công CNC, nhờ đó có thể chế tạo

đợc các chi tiết khuôn với độ chính xác cao. Hệ thống th viện nhúng trong

các phần mềm này cho phép ngời thiết kế lựa chọn nhanh các chi tiết tiêu

chuẩn của khuôn.

24

Hình 2.9. Thiết kế mô phỏng khuôn liên tục trên phần mềm CAD/CAM.

Một trong những u điểm của việc áp dụng hệ thống CAD/CAM trong

thiết kế và chế tạo khuôn mẫu nói chung và khuôn liên tục nói riêng là khả

năng giảm đáng kể các sai sót khi chuyển dữ liệu (các kích thớc hình học,

chuẩn gia công, ) qua các nhóm khác nhau (thiết kế chung, thiết kế chi tiết,

lập công nghệ gia công, ), đặc biệt là việc tích hợp đợc giữa thiết kế và gia

công trên máy CNC.

Sơ đồ chung truyền dữ liệu giữa thiết kế và gia công trên các thiết bị CNC

đợc mô tả nh sau:

- Mô hình thiết kế 3 chiều CAD đợc chuyển cho kỹ s thiết kế khuôn để

chuẩn bị cho việc thiết kế khuôn mới;

- Kỹ s thiết kế khuôn sao chép các dữ liệu hình học của sản phẩm (mô hình

CAD 3 chiều) để hoàn thiện thiết kế khuôn cho sản phẩm;

- Kỹ s công nghệ tách các bản vẽ chi tiết từ thiết kế khuôn tổng thể, sau đó

lập trình gia công NC cho các chi tiết đó;