48110 co cau di chuyen 1 89k1d 20131127092957

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.48 MB, 13 trang )

Chương 3: THIẾT KẾ CƠ CẤU DI CHUYỂN

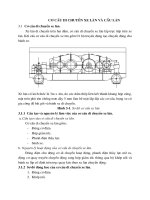

3.1. Sơ đồ dẫn động cơ cấu di chuyển.

a, Sơ đồ dẫn động:

Hình 3.1. Sơ đồ dẫn động

1 – Động cơ điện; 2 – Hộp giảm tốc; 3 – Bánh răng; 4 – Khớp nối; 5 –

Gối đỡ

b, Nguyên lý hoạt động cơ cấu:

Khi tải trọng được đặt lên pallet của thang nâng chính thì cơ cấu di

chuyển của thang nâng chính đưa xe xuống đến đúng vị trí tầng, sau đó

cơ cấu di chuyển di chuyển di chuyển pallet rat hang nâng phụ được nâng

lên tầng trên. Tại tầng này cơ cấu di chuyển tiếp tục di chuyển ngang

để đưa pallet từ thang nâng phụ vào trong tầng, cứ như vậy cơ cấu di

chuyển và cơ cấu nâng hạ của thang nâng chính và thang nâng phụ

phối hợp nhịp nhàng di chuyển theo một chu tình khép kín ngược chiều

kim đồng hồ cho tới khi xe đến đúng vị trí cò trống của tầng hầm.

Tải trọng được đặt trên các pallet di chuyển ngang trên 4 bánh xe

ở 2 đầu khung của pallet, động cơ điện 1 truyền momen qua hộp giảm

tốc 2 đến bánh răng guồng. Bánh răng guồng truyền chuyển động

cho các bánh xe di chuyển thông qua các mấu của pallet, nhờ đó mà

pallet di chuyển được theo phương ngang.

Các thao tác nâng và di chuyển được phối hợp nhịp nhàng nhờ

vào các cảm biến hành trình, khi xe đến đúng vị trí các cảm biến sẽ

bao tín hiệu về bộ lập trình PLC ngắt điện nguồn động cơ. Điều khiển

bằng bọ lập trình PLC nên hệ thống đạt độ chính xác rất cao.

3.2. Các thông số cơ bản của cơ cấu.

3.2.1. Thông số cơ bản:

Trọng lượng pallet: Go = 600 kg = 6000 N;

Trọng lượng vật nâng: Q = 2600 kg = 26000 N;

Tốc độ di chuyển: vn = 20 m/phút;

Chế độ làm việc của cơ cấu M6 (trung bình);

42

3.2.2. Tính toán chọn bánh xe:

Hình 3.2. Sơ đồ kết cấu của pallet

1 – ổ lăn liên kết giữa các pallet; 2 – ổ lăn dẫn hướng thanh đỡ pallet;

3 – bánh xe di chuyển pallet.

a, Chọn loại bánh xe:

Dựa vào trọng lượng của pallet và trọng lượng vật nâng, ta chọn

lọai bánh xe hình trụ với các kích thước theo OCT 3569-60 [12]:

+ Đường kính bánh xe: D = 150 mm.

+ Đường kính ngỗng trục: dt = 50 mm.

Tải trọng tác dụng lên bánh xe gồm:

+ Trọng lượng toàn pallet: G0 = 6000 N

+ Trọng lượng vật nâng: Q = 26000 N

Tải trọng lớn nhất tác dụng lên bánh xe:

N

Tải trọng tương đương tác dụng lên bánh xe (công thức 3-65), [01]:

Pbx= .kbx.Pmax

Trong đó:

: hệ số tính đến sự thay đổi của tải trọng trong quá trình

làm việc công thức (3-65,a), [01];

kbx=1,2 : hệ số tính đến chế độ làm việc của cơ cấu, (theo

bảng 3-12), [01];

Pmax: Tải trọng lớn nhất có thể xuất hiện đối với bánh xe,

xác định trong trường hợp bất lợi nhất đối với bánh xe;

Vaäy: Pbx = 0.7*1.2*8000 = 6720 N

43

Hình 3.3: Mô phỏng Bánh Xe-Ray

Bánh xe vành bọc cao su và vải kiểm tra theo ứng suất dập quy

ước (công thức 2-70), [01].

Trong đó:

+ b = 65 mm: Bề rộng làm việc của vành bánh;

+ d = 150 mm: Đường kính vành bánh.

+ n: Số vòng quay của bánh xe trong một phút;

vg/ph

Sức bền dập cho phép theo bảng (2-20), [01] là []’d = 0.6 N/mm2.

Thay vào:

Vậy bánh xe của pallet đã chọn đảm bảo điều kiện làm việc do

[]’d.

b, Tính toán thiết kế trục bánh xe:

- Kết cấu cụ thể của các bộ phận trong cơ cấu di chuyển được

trình bày trong bản vẽ cơ cấu di chuyển. Trục bánh xe được nối cứng

với pallet bằng phương pháp hàn.

- Trong quá trình làm việc bánh xe chạy trên ray do tải trọng tác

dụng lên pallet nên trục chịu uốn. Ứùng suất uốn sẽ thay đổi theo chu

kỳ đối xứng.

- Tải trọng lớn nhất tác dụng lên bánh xe, đã xác định trong

phần tính toán ở trên là:

Pmax = 8000 N

- Tải trọng tính có kể đến ảnh hưởng của tải trọng động:

Pt = Pmax * Kđ = 8000 * 1.25 = 10000 N

Trong đó:

+ Kđ=1,2-1,5 : hệ số tải trọng động chọn Kđ=1.25;

’

d

44

Hình 3.4. Biểu đồ nội lực trục bánh xe

Ngoài lực Pt, trong mặt phẳng ngang trục còn bị uốn bởi lực di

chuyển bánh xe (0,5 lực cản chuyển động bánh xe) xong trị số này

nhỏ nên ta bỏ qua.

Trước tiên bỏ qua lực cắt và sơ bộ chọn kích thước mặt cắt theo

(công thức 6-2), [04];

Trong đó:

Mx =

hiểm;

Wx =

[04];

- mômen uốn lớn nhất tại tiết diện nguy

- momen chống uốn của mặt cắt (công thức 6-9),

[] = 450 N/mm2 – trục chế tạo bằng thép 40x, tôi cải thiện;

Chọn d = 40 mm. Kiểm tra điều kiện bền theo (công thức 6-2), [04];.

Trong đó:

Wx =

- momen chống uốn của mặt cắt

(công thức 6-9), [04];

Vậy trục đã trọn không thảo mãn điều kiện bền .

Chọn d = 50 mm. kiểm tra bền theo (công thức 6-2), [04];

Trong đó:

Wx =

- momen chống uốn của mặt cắt

(công thức 6-9), [04];

45

Thỏa mãn điều kiện bền. Vậy chọn trục bánh xe có đường kính d

= 50 mm.

3.3. Tính toán chọn ổ lăn tại vị trí 1 (hình 3.2).

Chọn ổ bi đỡ một dãy là rẻ nhất, được dùng rộng rãi trong các

ngành chế tạo máy. chịu lực hướng tâm, chịu đồng thời lực dọc

trục hay chỉ chịu lực dọc trục. Không tháo được đảm bảo cố định theo

hai chiều.

3.3.1. Chọn kích thước ổ lăn theo hệ số khả năng làm việc và

thải trọng tónh.

Hệ số C tính theo (công thức 8-1), [02].

C = Q(nh)0.3

Trong đó:

Q – tải trọng tương đương, daN;

n=

– số vòng quay của ổ;

h = 20000 giờ – thời gian phục vụ;

a, Tải trọng tương đương tính theo (công thức8-2), [02].

Q = Kv*R*Kn*Kt

Trong đó:

R = * Wt = * 107 = 160.5, daN – tải trọng hướng tâm;

Kt = 1.3– hệ số tải trọng động (bảng 8-3), [02];

Kn = 1.25 – hệ số nhiệt độ (bảng 8-4), [02];

Kv = 1.1 – hệ số xét đến vòng nào là vòng quay (bảng 8-5),

[02];

Vậy: Q = 160.5 * 1.3 * 1.25 * 1.1 = 211.8 daN;

b, Trị số (nh) = 63, tra theo (bảng 8-7), [02];

Vậy: C = 286 * 72.5 = 20735

Với C = 20735 tra (bảng 14P), [02]. lăn có các thông số sau:

0.3

Ký

hiệu

304

d

D

B

d2

D2

20

52

15

30.

3

Đường

kính bi

41.7 9.52

Qt;

daN

750

Số vòng

quay/1 phút

13000

Chỗ

mm

2

vát

3.4 Tính chọn và kiểm tra điều kiện làm việc của động cơ dẫn

động.

3.4.1 Xác định lực cản di chuyển pallet:

Lực cản tónh chuyển động gồm có:

Wt = ktW1 ± W2 ± W3 ± W4, N.

Trong đó:

W1 - lực cản do ma sát lăn và ma sát ổ trục, N

kt`- hệ số kể đến lực cản do ma sát thành bánh và mặt

đầu moay ơ bánh xe (bảng 3-6), [01].

W2 – lực cản do độ dốc của đường ray, N.

W3 – lực cản do gió, N.

a, Lực cản do ma sát: theo công thức (3-40), [01].

W1=

(Go + Q)

Trong đó:

46

Go =6000 N - trọng lượng pallet;

Q = 26000 N – trọng lượng của vật nâng;

d = 150 mm – đường kính bánh xe;

dt = 50 mm – đường kính ngỗng trục;

= 0.3: Hệ số ma sát lăn (bảng 3-7), [01];

f = 0.015: Hệ số ma sát trượt (bảng 3-8), [01];

Thay vào:

N

b, Lực cản do độ dốc đường ray:

W2 = (G0+Q) = 0,001*(6000+26000) = 32 N

Trong đó:

+=0,001: Độ dốc đường ray cần trục (bảng 3-9), [01];

c,Lực cản do gió: do hệ thống làm việc dưới ham kín nên coi lực cản

của gió là không có

W3 = 0

d, Lực cản do ma sát thành bánh vào ray: (công thức3-44), [01]:

Trong đó:

f1 = 0.17 – hệ số ma sát khi bánh trượt trên ray;

;

N.

Lực cản tónh tổng cộng: Wt = kt * W1+W2+W3 ± W4 = 2 * 288 + 32 + 0

+ 462 = 1070 N

Trong đó:

+ kt=2 – hệ số tính đến ma sát thành bánh (bảng 3-6), [01]

tương ứng với tỉ lệ giữa khỏang cách cách bánh và khoảng cách

trục bánh xe;

3.4.2 Chọn động cơ điện:

Hình 3.5. Biểu đồ nội lực trục bánh xe

Lực cản tónh trên toàn cơ cấu di chuyển là:

47

kW.

Công suất tónh yêu cầu đối với động cơ điện:

= 1.5 kW.

Trong đó:

Wt = 1070 N – lực cản tónh;

vn = 20 m/ph – tốc độ di chuyển;

dc =0,88 - hiệu suất cơ cấu di chuyển;

Tương ứng chế độ làm việc của cơ cấu là trung bình có CĐ 40%.

Sơ bộ chọn động cơ giảm tốc loại MU-110, có các thông số sau:

Kiểm tra tốc độ quay ở đầu ra hộp giảm tốc với vận tốc di

chuyển ngang của cơ cấu theo công thức sau:

Tốc độ quay của đóa răng để đảm bảo vận tốc di chuyển ngang

của cơ cấu đã đề ra:

bx

Trong đó: D = 0.34 m – đường kính lăn của đóa răng.

Vậy động cơ hộp giảm tốc phù hợp với vận tốc của cơ cấu di

chuyển, không phải thông qua bộ truyền.

3.5. Xác định kích thước đóa răng guồng:

7.

* Định số răng của đóa xích, chọn đóa răng guồng có số răng Z =

* Tính đường kính vòng chia của đóa răng guồng.

mm

Trong đó:

t = 150 mm – khoảng cách giữa hai mấu tì của pallet;

48

Z = 7 – số răng của đóa răng;

Hình 3.6. Đóa răng guồng.

3.6. Thiết kế trục truyền động từ hộp giảm tốc đến trục trung

gian.

Trục đóa răng là trục mà trên đó được lắp hai bánh răng có

nhiệm vụ truyền chuyển động lên các mấu của pallet, để đẩy pallet

di chuyển theo chiều ngang. Từ chuyển động quay thành chuyển động

tịnh tiến, do trục truyền momen xoắn từ trục ra hộp giảm tốc đến

các đóa răng nên thiết kế trục cần giản hóa và coi truc như một

thanh chịu xoắn thuần túy.

3.6.1. Chọn vật liệu làm trục.

Vật liệu làm trục là thép 45

3.6.2. Xây dựng sơ đồ tính trục đóa răng:

Xác định các phản lực tác dụng lên trục:

Lực vòng tác dụng lên đóa xích chính là lực cản tónh của cơ cấu

tác dụng lên

P=

* Wt =

* 1070 = 2675 N.

Trong đó :

Pr lực hướng tâm;

= 200 - góc ăn khớp;

Pr = 2675 * tg200 = 973 N

49

Hình 3.7. Sơ đồ tính

Xác định các phản lực tại các gối đỡ.

Phương trình cân bằng tại 1 theo y :

Phương trình cân bằng tại A theo x :

M2 = M5 =

* p = 454750 Nmm.

Biểu đồ nội lực:

Hình 3.8. Biểu đồ nội lực

3.6.3. Tính toán sơ bộ đường kính trục.

a, Tính đường kính đoạn trục từ khớp nối đầu ra của hộp giảm

tốc đến vị trí số 3 đánh dấu trên sơ đồ tính:

Dựa vào biểu đồ nội lực ta thấy tiết diện tại mặt cắt số 2 là

nguy hiểm nhất. Tính toán tại vị trí này ta có.

Momen uốn tương đương tại tiết diện nguy hiểm:

Nmm

Momen tương đương tại tiết diện nguy hiểm:

50

Nmm

Đường kính trục tại tiết diện nguy hiểm được tính theo công thức

[02];

-ứng suất cho phép .Với thép 45,

N/mm2,(theo bảng 7-2),

Chọn đường kính trục tại tiết diện nguy hiểm, tại vị trí số 2 là: d2 = d5= 62

mm, đường kính tại ổ đỡ d1 = d6= 60 mm, đường kính tại khớp nối d = 57 mm.

Chọn then: ta chọn then bằng theo TCVN 150 – 64 (bảng 7 – 23), [02].

Ta chon then theo tiêu chuẩn, then cùng loại có các thông số sau: b

= 18; h = 11; t = 5.5; k = 6.8; r = 0,5.

b, Đường kính từ vị trí số 3 đến vị trí số 4 trên sơ đồ tính:

Do đoạn trục 3-4 chịu momen xoắn có chiều dài 4.8 m nên để

giảm tải trọng bản thân của thanh và tăng độ chịu xoắn ta chọn

thanh rỗng trên đoạn trục này.

Momen uốn tương đương tại tiết diện nguy hiểm:

Nmm

Momen tương đương tại tiết diện nguy hiểm:

Nmm

Đường kính trục tại tiết diện nguy hiểm được tính theo công thức

Chọn đường kính trục rỗng truyền động đoạn 3-4 biểu đồ nội lực.

D = 72 mm

Hệ số rỗng:

-ứng suất cho phép .Với thép 45,

N/mm2,(theo bảng 7-2),

[02];

3.6.4. Kiểm tra độ bền của trục:

Kiểm nghiệm an toàn trục tại tiết diện nguy hiểm tại vị trí ghép

đóa răng có momen lớn nhất theo công thức 7-5[5].

Trong đó:

Hệ số tập trung ứng suất thực tế ở chỗ có rãnh then: k =

1.63, k = 1.5 (Bảng 7-8) [02];

Hệ số kích thước lấy: = 0.74, T = 0.62 (Bảng 7-4), [02];

k - ứng suất tập trung ở chỗ cung lượn của trục, k = 2.5, k =

1.52 (theo bảng 7-6), [02];

51

Hệ số chất lượng bề mặt: = 1.5 (theo bảng 7-5), [02];

Giới hạn bền của vật liệu: b = 600 N/mm2 (bảng 7-6), [02];

Ứng suất trung bình: m = 0 theo (công thức 7-6), [02];

a Ứng suất uốn lớn nhất tại tiết diện nguy hiểm theo

(công thức7-6), [02];

Trong đó:

W là momen cản uốn (theo bảng 7-3) [02] ta có:

mm3;

mm3;

-1 – gới hạn mỏi :

-1 – gới hạn mỏi :

Nmm2;

Nmm2;

Hệ số an toàn cho phép [n] thường lấy bằng 1.5 ÷ 2.5.

Vậy trục đủ bền.

3.7. Tính chọn khớp nối.

Khớp nối từ trục ra của hộp giảm tốc đến trục của đóa răng,

khớp nối này được chọn là khớp nối trục đóa, khớp nối này được tính

theo momen truyền qua khớp.

a. Tính toán:

Momen xoắn truyền qua nối trục:

Momen tính :

Mt = Mx*k = 1.25 * 35.114 = 43.930 Nm

k= 1,25 Heä số tải trọng động, (bảng 9-1), [02];

52

Hình 3.9. Khớp nối

Theo trị số đường kính trục d = 58 mm chọn kích thước nối trục

(bảng 9-2), [02].

d = 58 mm; D = 230 mm; Do = 185 mm; l = 190 mm; c = 4mm; D 2 = 130 mm,S

= 48. Bu lông M16 số lượng 6

b. Kiểm tra khớp:

Kiểm nghiệm bu lông về sức bền cắt theo (công thức 9-5), [02];

Trong đó:

Z: số chốt;

D0: đường kính vòng tròn qua tâm các chốt;

d0: đường kính thân bu lông;

: ứng suất cắt cho phép, lấy

= 0.25

;

Vậy khớp nối đã chọn đủ điều kiện làm việc.

3.8. Tính chọn ổ đỡ.

a, Vị trí lắp ổ:

53

Hình 3.10.Vị trí lắp ổ đỡ

b, Chọn loại ổ:

Dựa vào đường kính d = 60 mm tại vị trí lắp ổ đỡ ta chọn ổ đỡ

loại UPFL 212 có các thông số sau:

Ký hiệu

UPFL 212

a

220

e

202

i

29

g

18

l

48

s

23

b

140

z

68.7

Bi

65.

1

n

25.4

ren

M20

Hình 3.11. Ổ đỡ một dãy

54

![[Khóa luận]trang bị điện điện tử cần trục 120 tấn nhà máy đóng tàu bạch đằng đi sâu nghiên cứu hệ thống cấp nguồn và cơ cấu di chuyển chân đế](https://media.store123doc.com/images/document/13/ce/su/medium_sqj7gfVEwX.jpg)