Tính toán, thiết kế cơ cấu Piston, trục khuỷu, thanh truyền trên xe Huyndai Grand I10 sử dụng công cụ Catia

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.51 MB, 97 trang )

<span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5">

<b>LỜI CẢM ƠN </b>

Để hoàn thành khóa luận này, em xin gửi lời cảm ơn đến các Q Thầy cơ Viện cơ khí, Trường Đại học Giao thơng vận tải Thành phố Hồ Chí Minh đã tạo cơ hội cho được học tập, rèn luyện và tích lũy kiến thức, kỹ năng để thực hiện khóa luận.

Đặc biệt, em xin gửi lời cảm ơn đến Giảng viên hướng dẫn_ThS. Cao Đào Nam đã tận tình chỉ dẫn, theo dõi và đưa ra những lời khuyên bổ ích giúp em giải quyết được các vấn đề gặp phải trong quá trình nghiên cứu và hoàn thành đề tài một cách tốt nhất.

Do kiến thức của bản thân còn hạn chế và thiếu kinh nghiệm thực tiễn nên nội dung khóa luận khó tránh những thiếu sót. Em rất mong nhận sự góp ý, chỉ dạy thêm từ Quý Thầy cô.

Cuối cùng, em xin chúc Quý Thầy Cô luôn thật nhiều sức khỏe và đạt được nhiều thành cơng trong cơng việc.

Trân trọng.

<i>Tp. Hồ Chí Minh, ngày…..tháng…..năm 2023 </i>

Sinh viên thực hiện

<i>Tống Phước Trọng </i>

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6"><b>TÓM TẮT NỘI DUNG BÀI LUẬN </b>

<b> Trong các năm qua, động cơ ô tô không ngừng cải tiến đề mang lại sự tiên ích </b>

cho chúng ta cũng như là cho môi trường. Thông qua bài luận này, em có thể hình dung rõ hơn về kết cấu của động cơ đốt trong cũng như củng cố được kiến thức trong suốt 4 năm ngồi trên ghế nhà trường ở phương diện tính toán, và kiểm nghiệm một động cơ hoạt động sao cho an toàn và hiệu quả. Để hoàn thành được bài luận em đã nghiên cứu từ thực tiễn đến nghiên cứu tài liệu, lý thuyết để đưa ra được kết luận chính xác, khoa học. Bố cục luận văn gồm 6 chương, như sau:

Chương 1: Phân tích điều kiện làm việc, nhiệm vụ và yêu cầu của hệ thống phát lực.

Chương 2: Chọn phương án thiết kế hệ thống. Chương 3: Tính tốn nhiệt động cơ đốt trong.

Chương 4: Tính tốn động học cơ cấu piston – trục khuỷu – thanh truyền. Chương 5: Tính tốn động lực học cơ cấu piston –trục khuỷu – thanh truyền.

<b>Chương 6: Tính tốn thơng số kỹ thuật và tính bền các chi tiết của hệ thống. </b>

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7"><b>DANH SÁCH BẢNG BIỂU --- viii </b>

<b>CHƯƠNG 1: PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC, NHIỆM VỤ VÀ YÊU CẦU </b>

<b>CHƯƠNG 2: CHỌN PHƯƠNG ÁN THIẾT KẾ --- 5 </b>

2.1. Chọn phương án thiết kế các chi tiết trong hệ thống--- 5

2.1.1. Piston ... 5

2.1.2. Chốt piston ... 5

2.1.3. Nhóm thanh truyền ... 5

2.1.4. Trục khuỷu ... 7

<b>CHƯƠNG 3: TÍNH TỐN NHIỆT ĐỘNG CƠ ĐỐT TRONG --- 10 </b>

3.1. Giới thiệu tính tốn nhiệt --- 10

3.2. Các thơng số cho trước của động cơ --- 10

3.3. Chọn các thơng số cho tính tốn nhiệt --- 11

3.4. Tính tốn nhiệt --- 11

</div><span class="text_page_counter">Trang 8</span><div class="page_container" data-page="8">3.4.1. Quá trình nạp ... 11

3.4.2. Quá trình nén ... 12

3.4.3. Quá trình cháy ... 13

3.4.4. Tính tốn q trình giãn nở ... 15

3.4.5. Tính tốn các thơng số đặc trưng của chu trình ... 16

3.4.6. Tính thơng số kết cấu của động cơ ... 18

<b>CHƯƠNG 5: TÍNH TỐN ĐỘNG LỰC HỌC CƠ CẤU PISTON – TRỤC KHUỶU – THANH TRUYỀN --- 30 </b>

5.1. Sơ đồ lực và moment tác động lên cơ cấu piston, trục khuỷu, thanh truyền 1 xylanh --- 30

5.2. Lực khí thể Pkt --- 31

5.3. Lực quán tính của các chi tiết chuyển động --- 32

5.3.1. Khối lượng cơ cấu trục khuỷu – thanh truyền ... 33

5.3.2. Lực quán tính (văng thẳng) của khối lượng chuyển động tịnh tiến ... 36

5.3.3. Lực quán tính (lực ly tâm) của khối lượng chuyển động quay Pk ... 37

5.4. Hệ lực tác dụng lên cơ cấu trục piston, khuỷu, thanh truyền --- 37

<b>CHƯƠNG 6: TÍNH TỐN THƠNG SỐ KỸ THUẬT VÀ TÍNH BỀN CÁC CHI TIẾT CỦA HỆ THỐNG --- 46 </b>

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9">6.2.1. Các thông số ban đầu ... 55

6.2.2. Tính bền đầu nhỏ thanh truyền ... 56

6.2.3. Tính tốn bền thân thanh truyền (động cơ cao tốc) ... 60

6.2.4. Tính tốn bền đầu to thanh truyền ... 62

6.2.5. Tính tốn bền bu lơng thanh truyền ... 63

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10">Hình 5. 1. Sơ đồ lực và momen tác dụng lên cơ cấu trục khuỷu – thanh truyền ... 30

Hình 5. 2. Sơ đồ quy ước dấu tác dụng lên piston ... 31

Hình 5. 3. Sơ đồ tính tốn lực của phần khối lượng chuyển động quay ... 33

Hình 5. 4. Đồ thị lực tiếp tuyến (T) và pháp tuyến (Z) ... 41

Hình 5. 5. Đồ thị lực khí thể, lực qn tính và lực tổng hợp ... 41

Hình 5. 6. Đồ thị vec tơ phụ tải tác dụng trên chốt khuỷu ... 44

Hình 6. 1. Các thơng số kết cấu của piston ... 46

Hình 6. 2. Lực tác dụng lên đỉnh piston theo công thức Back ... 47

Hình 6. 3. Lực tác dụng trên nửa đỉnh piston ... 48

Hình 6. 4. Các thơng số kết cấu của nhóm thanh truyền ... 55

Hình 6. 5. Sơ đồ tính tốn đầu nhỏ ... 56

Hình 6. 6. Sơ đồ tính tốn thân thanh truyền ... 61

Hình 6. 7. Bu lơng thanh truyền ... 63

Hình 6. 8. Các thông số kết cấu của trục khuỷu ... 65

Hình 6. 9. Sơ đồ lực và momen tác dụng lên trục khuỷu ... 66

Hình 6. 10. Sơ đồ lực trường hợp khởi động ... 67

Hình 6. 11. Sơ đồ tính tốn trục khuỷu ... 69

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11">Hình 6. 12. Sơ đồ mặt cắt má khuỷu ... 75

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12"><b>DANH SÁCH BẢNG BIỂU </b>

Bảng 3. 1. Thông số tham khảo của động cơ Kappa 1.2l trên xe Hyundai Grand I10 .. 10

Bảng 3. 2. Thông số chọn cho tính tốn nhiệt ... 11

Bảng 3. 3. Bảng kết quả tính tốn nhiệt của động cơ xăng ... 18

Bảng 3. 4. Tính tốn q trình nén và giãn nở ... 19

Bảng 3. 5. Góc đánh lửa sớm hoặc phun nhiên liệu sớm và góc phối khí ... 22

Bảng 4. 1. Giá trị chuyển vị của piston ... 25

Bảng 4. 2. Giá trị vận tốc piston ... 27

Bảng 4. 3. Giá trị gia tốc piston ... 28

Bảng 5. 1. Bảng giá trị hệ lực tác dụng lên cơ cấu trục khuỷu – thanh truyền ... 38

Bảng 5. 2. Bảng giá trị hợp lực tác dụng lên chốt khuỷu Qch ... 43

Bảng 6. 1. Các thông số kết cấu của piston (động cơ xăng cao tốc) ... 46

Bảng 6. 2. Thông số ban đầu thanh truyền ... 55

Bảng 6. 3. Các thông số kết cấu của trục khuỷu... 65

Bảng 6. 4. Bảng giá trị lực T theo ... 69

Bảng 6. 5. Bảng giá trị lực T khi động cơ hoạt động ... 70

Bảng 6. 6. Giá trị lực T tại các góc nguy hiểm ... 71

Bảng 6. 7. Giá trị (Ti-1)max ... 72

Bảng 6. 8. Xét dấu ứng suất tác dụng lên má khuỷu ... 75

Bảng 6. 9. Xác định khuỷu trục nguy hiểm ... 76

Bảng 6. 10. Xác định (Ti-1)max ... 76

Bảng 6. 11. Xét dấu ứng suất tác dụng lên má khuỷu ... 79

Bảng 6. 12. Giá trị moment tại từng chốt khuỷu ... 81

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13"><b>CHƯƠNG 1: PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC, NHIỆM VỤ VÀ YÊU CẦU CỦA HỆ THỐNG PHÁT LỰC </b>

1.1. Nhiệm vụ của hệ thống phát lực:

Tiếp nhận năng lượng khí cháy, tạo thành chuyển động tịnh tiến của piston (trong xy–lanh) và biến nó thành cơ năng làm quay trục khuỷu, tạo mơ–men có ích cho động cơ làm việc.

Bảo đảm bao kín buồng cháy, giữ khơng cho khí cháy trong buồng cháy lọt xuống Các te (hay hộp trục khuỷu) và ngăn không cho dầu nhờn từ hộp trục khuỷu sục lên buồng cháy.

Làm nhiệm vụ nén trong q trình thải và hút khí nạp mới vào buồng cháy trong quá trình nạp.

1.2. Điều kiện làm việc, yêu cầu và phân loại của từng bộ phân trong hệ thống: 1.2.1. Piston:

Nhiệm vụ: Nhiệm vụ chủ yếu của piston là cùng với các chi tiết khác như xylanh, nắp xylanh bao kín tạo thành buồng cháy, đồng thời truyền lực của khí thể cho thanh truyền cũng như nhận lực từ thanh truyền để nén khí.

Điều kiện làm việc:

Tải trọng cơ học lớn và có chu kỳ, áp suất lớn có thể đạt tới 120 kG/cm<small>2</small>, lực quán tính lớn đặc biệt nếu là động cơ cao tốc.

Tải trọng nhiệt cao vì piston tiếp xúc trực tiếp với khí cháy nên có thể đạt nhiệt độ cao từ 500 – 800<small>0</small>K. Nhiệt độ cao khiến piston chịu ứng suất nhiệt lớn gây bó kẹt, nứt, giảm sức bền, gây kích nổ..vv…

Ma sát lớn và ăn mịn hóa học. Ma sát gây nên do lực ngang nên có giá trị lớn với điều kiện bơi trơn khó khăn nên khó đảm bảo bơi trơn tốt. Ăn mịn hóa học do piston thường xun tiếp xúc với sản vật cháy.

Yêu cầu:

Dạng đỉnh piston tạo thành buồng cháy tốt nhất.

Có độ bền và độ cứng đủ để tránh biến dạng quá lớn và chịu mài mòn.

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14">Đảm bảo bao kín buồng cháy để cơng suất động cơ khơng bị giảm sút do hiện tượng lọt khí từ buồng cháy xuống các te.

Tản nhiệt tốt để tránh dãn nở nhiệt quá mức khi động cơ đang làm việc, ngoài ra tránh được hư hỏng piston do ứng suất nhiệt.

Phân loại: Theo dạng đỉnh piston

Đỉnh bằng: diện tích chịu nhiệt nhỏ, kết cấu đơn giản

Đỉnh lõm: có thể tạo xốy lốc nhẹ, tạo thuận lợi cho quá trình hình thành hỗn hợp và đốt cháy. Tuy nhiên sức bền kém và diện tích chịu nhiệt lớn hơn so với đỉnh bằng.

Đỉnh chứa buồng cháy: thường gặp ở động cơ Diesel. 1.2.2. Chốt Piston:

Là chi tiết nối Piston với thanh truyền.

Nhiệm vụ: Truyền lực tác dụng của khí thể từ piston xuống thanh truyền. Chốt piston thường có cấu tạo rỗng và được lắp lỏng với bệ chốt piston và đầu nhỏ thanh truyền.

Điều kiện làm việc: Chốt piston chịu lực va đập, tuần hoàn, nhiệt độ cao và điều kiện bơi trơn khó khăn. Chốt piston còn chịu ma sát dạng nửa ướt, chốt piston dễ bị mòn.

Yêu cầu:

Chốt piston phải được chế tạo bằng vật liệu tốt để đảm bảo sức bền và độ cứng vững. Bề mặt làm việc của piston cần tôi theo công nghệ đặc biệt để đảm bảo chốt có độ cứng cao, chịu mài mòn tốt.

Ruột chốt phải dẻo để chống mỏi tốt. Mặt chốt phải mài bóng để chống ứng suất tập trung và khi lắp ghép với piston và thanh truyền khe hở phải nhỏ.

Phân loại:

Theo kiểu lắp ghép chốt:

Cố định chốt piston trên bệ chốt piston.

Cố định chốt piston trên đầu nhỏ thanh truyền. Chốt piston lắp tự do.

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15">Theo hình dạng: bề mặt bên trong chốt có dạng hình trụ hoặc cơn 1.2.3. Xéc–măng:

Nhiệm vụ: Đảm bảo piston di động dễ dàng trong xylanh. Xéc măng có 2 loại là xéc măng khí và xéc măng dầu. Xéc măng khí làm nhiệm vụ bao kín buồng cháy tránh lọt khí cịn xéc măng dầu ngăn dầu bơi trơn từ hộp trục khuỷu sục lên buồng cháy.

Điều kiện làm việc: Xéc măng chịu tải trọng cơ học lớn (áp lực khí cháy), chịu lực qn tính lớn, có chu kỳ và va đập. Ngồi ra xéc măng cịn chịu nhiệt độ cao, ma sát lớn, ăn mịn hóa học và ứng suất lắp ghép ban đầu.

Yêu cầu:

Chịu nhiệt cao: đặc biệt với xéc măng khí tiếp xúc trực tiếp với khí cháy.

Chịu lực va đập: vì khi làm việc lực khí thể và lực qn tính tác dụng lên xéc măng. Chịu mài mịn: khi làm việc xéc măng ma sát với các xylanh rất lớn.

Phân loại: có hai loại xéc măng là xéc măng khí và xéc măng dầu. 1.2.4. Nhóm thanh truyền

Nhiệm vụ: Thanh truyền là chi tiết trung gian, trong đó đầu nhỏ lắp ghép với piston, đầu lớn liên kết với chốt khuỷu. Thanh truyền có nhiệm vụ truyền lực tác dụng từ piston đến trục khuỷu.

Điều kiện làm việc: Thanh truyền có chuyển động phức tạp bao gồm: đầu nhỏ chuyển động tịnh tiến cùng piston, thân thanh truyền chuyển động lắc, đầu to chuyển động quay cùng với trục khuỷu. Vậy thanh truyền chịu lực va đập tuần hồn như lực khí thể, lực qn tính của nhóm piston và của chính bản thân thanh truyền.

Yêu cầu: Lựa chọn kích thước và vật liệu chế tạo hợp lý để thanh truyền chịu được các lực va đập tuần hoàn như trên.

Phân loại: Theo tiết diện thân thanh truyền.

Tiết diện hình chữ I: có sức bền đều theo hai phương, được dùng rất phổ biến từ động cơ cỡ nhỏ đến động cơ cỡ lớn.

Tiết diện hình chữ nhật, ơ van: có ưu điểm là dễ chế tạo, thường dùng ở động cơ mô–tô, xuồng máy cỡ nhỏ.

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">1.2.5. Trục khuỷu:

Nhiệm vụ: Tiếp nhận lực tác dụng từ piston tạo moment quay kéo các máy công tác và nhận năng lượng của bánh đà. Sau đó, truyền cho thanh truyền và piston thực hiện quá trình nén cũng như trao đổi khí trong xylanh.

Điều kiện làm việc: Trục khuỷu chịu lực T, Z do lực khí thể và lực qn tính của nhóm piston, thanh truyền gây ra. Ngồi ra trục khuỷu cịn chịu lực qn tính ly tâm của các khối lượng quay lệch tâm của bản thân trục khuỷu và của thanh truyền. Những lực này gây uốn, xoắn, dao động xoắn và dao động ngang của trục khuỷu lên các ổ đỡ.

Yêu cầu: Kết cấu trục khuỷu cần đảm bảo các yêu cầu:

Đảm bảo động cơ làm việc đồng đều, biên độ dao động của moment xoắn tương đối nhỏ.

Ứng suất sinh ra do dao động xoắn nhỏ. Động cơ làm việc cân bằng ít rung động. Công nghệ chế tạo đơn giản.

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17"><b>CHƯƠNG 2: CHỌN PHƯƠNG ÁN THIẾT KẾ </b>

2.1. Chọn phương án thiết kế các chi tiết trong hệ thống 2.1.1. Piston

Đối với động cơ xăng để thỏa mãn các yêu cầu sau đây:

Phù hợp với hình dạng buồng cháy và hướng của chùm tia nhiên liệu phun vào buồng cháy để tổ chức tạo thành hỗn hợp tốt nhất.

Tận dụng được xốy lốc của khơng khí trong q trình nén.

Vậy piston có đỉnh chứa buồng cháy có dạng đỉnh lõm như sau được chọn:

Hình 2. 1. Đỉnh piston

2.1.2. Chốt piston

Để có kết cấu đơn giản dễ chế tạo và vì tỷ số nén động cơ xăng được thiết kế không lớn lắm nên chọn chốt piston có dạng mà bề mặt bên trong là hình trụ.

2.1.3. Nhóm thanh truyền 2.1.3.1. Đầu nhỏ thanh truyền:

Có hai dạng:

Đầu nhỏ thanh truyền có dạng hình trụ rỗng. Khi ấy chốt piston lắp tự do.

Đầu nhỏ thanh truyền của các động cơ dùng kiểu lắp chốt piston cố định trên đầu nhỏ thanh truyền.

Động cơ được thiết kế công suất không lớn nên chọn phương án đầu nhỏ thanh truyền có dạng trụ rỗng và có khoan lỗ hứng dầu.

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">2.1.3.2. Thân thanh truyền:

Chọn thân thanh truyền có tiết diện chữ I vì đảm bảo sức bền theo hai phương. 2.1.3.3. Đầu to thanh truyền:

Có các phương án thiết kế sau:

Phương án phổ biến nhất là một phần của đầu to thanh truyền được gắn liền với thân thanh truyền, phần còn lại được ghép với phần trên nhờ hai bulông.

Phương án tương tự trên nhưng dùng nhiều bu lông hơn (4 hoặc 6 bu lông) để lắp ghép với đầu to thanh truyền. Như vậy đường kính bulơng sẽ nhỏ hơn so với phương án trên. Tuy nhiên nhược điểm là các bu lơng chịu lực khơng đều có thể dẫn đến hiện tượng mài mịn khơng đều và đứt gãy bulông.

Tương tự phương án đầu tiên nhưng cắt chia đầu to thanh truyền theo mặt nghiêng 30<small>0</small> đến 60<small>0</small> so với đường tâm thanh truyền.

Dùng chốt côn để lắp ghép đầu to thanh truyền theo kiểu khớp bản lề. Do tính đơn giản và phổ biến nên chọn phương án đầu tiên.

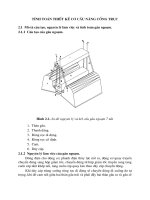

Hình 2. 2.Thanh truyền

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19">2.1.4. Trục khuỷu

Theo phân loại có hai loại là trục khuỷu nguyên và trục khuỷu ghép. Do động cơ xăng 4 xylanh phổ biến là dùng trục khuỷu nguyên nên chọn phương án thiết kế là trục khuỷu nguyên.

2.1.4.1. Sơ đồ cấu tạo

Sau khi đã chọn tất cả các phương án như trên, ta có được cấu tạo hệ thống như sau

Hình 2. 3. Cấu tạo hệ thống phát lực

<i>1.Trục khuỷu; 2.Cổ khuỷu; 3.Xéc măng dầu; 4.Piston; 5,6.Xéc măng khí; 7.Chốt piston; 8.Thanh truyền; 9.Đối trọng; 10.Má khuỷu; 11.Bu lông và đai ốc thanh truyền; 12.Đầu to </i>

<i>thanh truyền. </i>

2.1.4.2. Nguyên lý làm việc

Trong động cơ đốt trong kiểu piston cụm chi tiết chuyển động chính (piston, thanh truyền, trục khuỷu) làm việc trên nguyên tắc sau:

Nhóm piston chuyển động tịnh tiến lên xuống truyền lực cho thanh truyền

Nhóm thanh truyền là chi tiết chuyển động trung gian, có chuyển động phức tạp để biến chuyển động tịnh tiến của piston thành chuyển động quay của trục khuỷu

Trục khuỷu là chi tiết máy quan trọng nhất, có chuyển động quay và truyền cơng suất của động cơ ra ngồi để dẫn động máy cơng tác khác.

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20">Theo chu kỳ lý thuyết, mỗi kỳ khởi sự ngay tại một điểm chết mà cũng chấm dứt ngay tại một điểm chết. Trong động cơ bốn kỳ thì mỗi kỳ sẽ thực hiện một q trình và có:

Kỳ nạp: Q trình hịa khí mới vào trong xylanh. Khi piston ở điểm chết trên (ĐCT) tồn bộ thể tích buồng cháy Vc là sản phẩm cháy do hành trình trước để lại với áp suất cao hơn áp suất khí trời P0, gọi là áp suất khí sót Pr. trong khí này, cơ cấu phân phối khí điều khiển xupap thải đóng, xupap nạp mở để khi piston đi từ ĐCT xuống điểm chết dưới (ĐCD), thể tích xylanh tăng, tạo độ chân không trong xylanh, áp suất xylanh Pa nhỏ hơn áp suất trên đường ống nạp Pk, khí nạp mới được hút vào xylanh. Vào cuối kì, piston ở ĐCD, áp suất trong xylanh Pa vẫn còn nhỏ hơn áp suất trên đường ống nạp Pk, xupap nạp đóng trễ để nạp thêm hịa khí vào xylanh.

Kỳ nén: Khí piston đi từ ĐCD lên ĐCT, xupap nạp và thải cùng đóng, lúc này kì nén mới diễn ra, hịa khí được nén lại do piston đi lên và do được nén nên áp suất và nhiệt độ của hịa khí tăng dần và giá trị này phụ thuộc vào tỉ số nén, độ kín khít của các chi tiết, mức độ tản nhiệt của thành xylanh và áp suất hịa khí ở đầu q trình nén.Khí piston gần đến ĐCT, bugi đánh lửa ở góc đánh lửa sớm để bù thời gian cho hịa khí cháy hết. Nếu đợi piston đến ĐCT, bugi mới đánh lửa thì trong thời gian hịa khí phát hỏa, piston đã qua ĐCT, làm giảm công suất động cơ

Kỳ cháy giãn nở: Áp suất và nhiệt độ của hịa khí cao do bị nén nên cháy rất nhanh, áp suất và nhiệt độ trong xylanh tăng mạnh, sinh công đẩy piston đi xuống ĐCD, thực hiện quá trình giãn nở mơi chất trong xylanh. Do đó kì cháy giãn nở cịn gọi là kì sinh cơng. Trong q trình này cả 2 xupap đều đóng. Cuối kì cháy, xupap thải mở sớm, kết thúc kì cháy giãn nở sinh công. Mặc dù việc mở xupap thải sớm cũng sẽ ngừng sớm việc giãn nở sinh cơng nhưng lúc này đã là cuối kì nên áp suất trong xylanh đã giảm đi nhiều nên dù có mở xupap thải trễ hơn thì cũng khơng sinh được bao nhiêu cơng, thay vào đó việc mở xupap thải sớm sẽ giúp thải được nhiều khí thải hơn, từ đó có thể nạp được nhiều hịa khí hơn ở kì nạp.

Kỳ xả: Xupap nạp đóng, xupap thải mở. Piston đi từ ĐCD lên ĐCT để đẩy sản vật cháy ra ngoài xylanh. Ở cuối kì thải, xupap nạp sẽ mở sớm và xupap thải chưa đóng, piston chưa đến ĐCT, khí cháy vẫn cịn được thải ra đường thải và một phần khí cháy lọt vào đường nạp. Lúc này áp suất xylanh là áp suất khí cháy cao hơn áp suát đường

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21">nạp, do đó khí cháy mới lọt vào được đường nạp. Thời điểm piston đến ĐCT và bắt đầu về ĐCD, cả 2 xupap vẫn mở, thể tích và áp suát trong xylanh bắt đầu giảm dần cho tới khi áp suất trong xylanh nhỏ hơn áp suát đường nạp để hút được hịa khí mới vào. Hịa khí khi vào sẽ có dạng cuộn xốy, đảy khí cháy ở đường nạp và qt sạch khí cháy cịn xót ở xylanh ra đường thải, xupap nạp mở sớm và xupap thải đóng trễ là vì lí do này. Kì thải kết thúc sẽ bắt đầu một chu trình mới.

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22"><b>CHƯƠNG 3: TÍNH TỐN NHIỆT ĐỘNG CƠ ĐỐT TRONG </b>

3.1. Giới thiệu tính tốn nhiệt:

Tính tốn nhiệt động cơ đốt trong chủ yếu là xây dựng trên lý thuyết đồ thị công chỉ thị của một động cơ cần thiết kế thông qua việc tính tốn các thơng số nhiệt động lực học của chu trình cơng tác trong động cơ gồm các quá trình: Quá trình nạp; quá trình nén; quá trình cháy; quá trình giãn nở.

Mỗi quá trình trên được đặc trưng bởi các thông số trạng thái là nhiệt độ, áp suất, thể tích của mơi chất cơng tác ở đầu và cuối của q trình. Trên cơ sở lý thuyết của nhiệt động lực học kỹ thuật, nhiệt động hóa học, lý thuyết động cơ đốt trong xác định giá trị của các thơng số nêu trên.

Tiếp theo ta tính các thơng số đánh giá tính năng của chu trình gồm các thơng số chỉ thị và các thơng số có ích của chu trình cơng tác như: áp suất chỉ thị trung bình pi, áp suất có ích trung bình pe, cơng suất chỉ thị Ni, cơng suất có ích Ne, hiệu suất <small>e và </small> suất tiêu hao nhiên liệu ge của động cơ, …

Cuối cùng, bằng kết quả các q trình tính tốn nói trên ta xây dựng giản đồ công chỉ thị của động cơ và đây là các số liệu cơ bản cho các bước tính tốn động lực học và thiết kế sơ bộ cũng như thiết kế kỹ thuật toàn bộ động cơ.

Trong tính tốn kiểm nghiệm động cơ cho trước, việc tính tốn nhiệt có thể được thay thế bằng cách đo đồ thị công thực tế trên động cơ đang hoạt động nhờ các phương tiện, các dụng cụ đo ghi kỹ thuật hiện đại. Tuy nhiên với phương pháp tính tốn dựa trên cơ sở lý thuyết nhiệt động hóa học trong động cơ đốt trong, người ta cũng có thể tiến hành khảo sát những chỉ tiêu động lực và chỉ tiêu kinh tế của các động cơ đã có sẵn này với kết quả đáng tin cậy.

3.2. Các thông số cho trước của động cơ

Bảng 3. 1. Thông số tham khảo của động cơ Kappa 1.2l trên xe Hyundai Grand I10: Loại động cơ Động cơ xăng 4 kỳ

Công suất động cơ Ne/nN 79 (HS)/5900 (v/ph) Số vòng quay trục khuỷu 4000 (v/ph) Thể tích cơng tác Vh 1,197 (l)

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">Đường kính xylanh D 71 (mm) Hành trình piston S 75,6 (mm) Khoảng cách giữa 2 piston 78,5 (mm)

3.3. Chọn các thơng số cho tính tốn nhiệt Bảng 3. 2. Thơng số chọn cho tính tốn nhiệt:

Áp suất khí nạp p0 0,1 (MN/m<small>2</small>)

Áp suất khí nạp trước xupap nạp pk 0,1 (MN/m<small>2</small>) Nhiệt độ khí nạp trước xupap nạp Tk 297<small>o</small>K Áp suất cuối quá trinh nạp pa 0,08 (MN/m<sup>2</sup>) Hệ số lợi dụng nhiệt tại điểm z z 0,85 Hệ số lợi dụng nhiệt tại điểm b b 0,95 Hệ số dư lượng khơng khí 1 Hệ số điền đầy đồ thị công <small>d </small> 0,97

3.3. Tính tốn nhiệt 3.4.1. Q trình nạp:

Hệ số nạp (<small>v) : </small>

</div><span class="text_page_counter">Trang 27</span><div class="page_container" data-page="27">Tỉ nhiệt mol đẳng tích trung bình của mơi chất tại điểm Z:

3.4.4. Tính tốn q trình giãn nở:

Xác định chỉ số giãn nở đa biến trung bình n2, theo cơng thức:

</div><span class="text_page_counter">Trang 28</span><div class="page_container" data-page="28">Trong đó: Tb là nhiệt trị tại điểm b và được xác định theo công thức:

Thay các giá trị vào phương trình (3.21) ta tính được n2 = 1,251

Theo lý thuyết khoảng giá trị n2 đối với động cơ xăng là

1, 23 1, 27

nên n2 tìm được ở trên thỏa mãn.Nhiệt độ cuối quá trình dãn nở:

Vậy nhiệt độ khí sót chọn lúc ban đầu là chấp nhận được. 3.4.5. Tính tốn các thơng số đặc trưng của chu trình:

Áp suất chỉ thị trung bình tính tốn <i>p<sub>i</sub></i>:

</div><span class="text_page_counter">Trang 29</span><div class="page_container" data-page="29">Thay vào (3.26) ta được:

</div><span class="text_page_counter">Trang 30</span><div class="page_container" data-page="30">3.4.6. Tính thơng số kết cấu của động cơ : Tính thể tích cơng tác của một xylanh Vh

= 4 - số chu kỳ của động cơ i = 4 - số xylanh của động cơ

ne =5900 v/p - số vòng quay của động cơ Ne =79 HS = 58,1044 kw - công suất động cơ

Bảng 3. 3. Bảng kết quả tính tốn nhiệt của động cơ xăng

TT Thông số Giá trị Đơn vị TT Thông số Giá trị Đơn vị

</div><span class="text_page_counter">Trang 31</span><div class="page_container" data-page="31">Căn cứ vào các số liệu đã tính pa, pc, pz, p<small>b, </small>n<small>1</small>, n<small>2, </small>Ta lập bảng để tính đường nén và đường giãn nở theo biến thiên của thể tích cơng tác Vx = i.Vc (Vc _ dung tích buồng cháy). Quá trình nén và giãn nở được tính theo bảng dưới đây:

Bảng 3. 4. Tính tốn quá trình nén và giãn nở

Quá trình nén Quá trình giãn nở

i

i.V<small>c </small> p<small>x</small>=p<small>c</small>.1/i^n<small>1 </small> p<small>x</small>=p<small>z</small>/i^n<small>2 </small>

Giá trị Giá trị biểu diễn Giá trị Giá trị biểu diễn Giá trị Giá trị biểu diễn 1 0.0321 14.286 1.973 39.502 8.991 180.000

</div><span class="text_page_counter">Trang 32</span><div class="page_container" data-page="32">Sau khi vẽ xong đường nén và giãn nở, vẽ tiếp quá trình nạp và thải bằng 2 đường thẳng song song với trục hoành, đi qua 2 điểm pa và pr. Ta được đồ thị công lý thuyết của động cơ. Sau đó ta phải hiệu đính đồ thị cơng để có đồ thị cơng chỉ thị. Các bước hiệu đính như sau:

Bước 1: Vẽ đồ thị Brick đặt phía trên dồ thị cơng

Bước 2: Xác định điểm O’ cách tâm O (dịch về phía ĐCD) của đường trịn Brick

</div><span class="text_page_counter">Trang 33</span><div class="page_container" data-page="33">3.4.7.1. Hiệu đính điểm bắt đầu q trình nạp (điểm a)

Từ đồ thị Brick xác định góc đóng muộn <small>4 của xupap thải, bán kính này cắt vịng </small> trịn Brick ở a’, từ a’ gióng đường song song với tung độ cắt đường pa tại điểm a.

Nối điểm r trên đường thải với a, ta được đường chuyển tiếp từ quá trình thải sang q trình nạp.

3.4.7.2. Hiệu đính áp suất cuối quá tình nén (điểm c)

Áp suất cuối quá trình nén thực tế pc’ do có sự đánh lửa sớm nên thường lớn hơn áp suất cuối quá trình nén lý thuyết pc. pc’ có thể xác định theo công thức sau:

Điểm c’’_ điểm đường nén thực tế tách khỏi đường nén lý thuyết, xác định theo góc đánh lửa sớm <small>s đặt trên đồ thị Brick rồi gióng xuống đường nén. Sau đó dùng một </small> cung để nối c’ và c’’.

3.4.7.3. Hiệu đính điểm đạt pzmax thực tế

Áp suất pzmax thực tế trong q trình cháy giãn nở khơng đạt trị số lý thuyết ở động cơ xăng. Theo thực nghiệm, điểm đạt điểm đạt trị số áp suất cao nhất là 372<small>o</small>-375<sup>o</sup> (tức là 12<small>o</small>-15<small>o </small>sau ĐCT của quá trình cháy giãn nở).

Hiệu đính điểm z theo các bước sau: Bước 1: Cắt đồ thị công bởi đường 0,85pz.

Bước 2: Từ đồ thị Brick xác định góc 12<small>o</small> gióng xuống đường 0,85pz để xác định điểm z.

Bước 3: Dùng cung thích hợp nối c’ với z và lượn sát với đường giãn nở. 3.4.7.4. Hiệu đính đường bắt đầu q trình thải thực tế (điểm b)

Hiệu đính điểm b căn cứ vào góc mở sớm <small>3 xupap thải. </small>

Áp suất cuối quá trình giãn nở thực tế pb” thường thấp hơn áp suất cuối quá trình giản nở lý thuyết do mở xupap thải sớm.

Xác định pb” theo công thức sau:

</div><span class="text_page_counter">Trang 34</span><div class="page_container" data-page="34">Sau khi xác định b’,b” dùng cung thích hợp nối đường thải. Như vậy ta đã có đồ thị cơng chỉ thị.

</div><span class="text_page_counter">Trang 35</span><div class="page_container" data-page="35">15 20 55 60 25

</div><span class="text_page_counter">Trang 36</span><div class="page_container" data-page="36"><b>CHƯƠNG 4: TÍNH TỐN ĐỘNG HỌC CƠ CẤU PISTON – TRỤC KHUỶU - THANH TRUYỀN </b>

4.1. Phân tích động học cơ cấu piston, trục khuỷu, thanh truyền

Trong động cơ đốt trong, cụm chi tiết chuyển động chính (piston , thanh truyền, trục khuỷu) làm việc trên nguyên tắc sau:

Nhóm piston chuyển động tịnh tiến lên xuống để truyền lực đến cho nhóm thanh truyền

Nhóm thanh truyền là chi tiết chuyển động nằm giữa piston và trục khuỷu để biến đổi chuyển động tịnh tiến của piston thành chuyển động quay của trục khuỷu.

Trục khuỷu nhận lực từ piston thông qua thanh truyền và rồi chuyển động quay để truyền công suất của động cơ ra ngồi để dẫn động các hệ thống cơng tác khác.

</div><span class="text_page_counter">Trang 37</span><div class="page_container" data-page="37"><b>Chuyển vị của piston trong xylanh động cơ đường tính theo cơng thức: </b>

</div>