Tính toán thiết kế cơ cấu nâng cổng trục

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (349.86 KB, 30 trang )

Tính toán thiết kế cơ cấu nâng cổng trục

2.1 Mô tả cấu tạo, nguyên lý làm việc và tính toán gầu ngoạm.

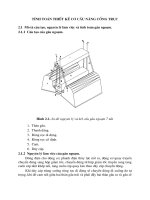

2.1.1 Cấu tạo của gầu ngoạm.

Hình 2-1. Sơ đồ nguyên lý và kết cấu gầu ngoạm 7 tấn

1. Thân gầu.

2. Thanh dằng.

3. Ròng rọc di động.

4. Ròng rọc cố định.

5. Cam.

6. Dây cáp.

2.1.2 Nguyên lý làm việc của gầu ngoạm.

Đóng điện cho động cơ, phanh điện thủy lực mở ra, động cơ quay truyền

chuyển động sang hộp giảm tốc, chuyển động từ hộp giảm tốc truyền sang tang

cuốn cáp nhờ khớp nối, tang cuốn cáp quay kéo theo dây cáp chuyển động.

Khi dây cáp trùng xuống ròng rọc di động sẽ chuyển động đi xuống do tự

trọng, khi đó cam nối giữa hai thân gầu trái và phải đẩy hai thân gầu ra và gầu sẽ

đợc mở rộng. Khi kéo căng cáp thì ròng rọc di động sẽ chuyển động đi lên kéo

theo hai thân gầu đóng và gầu đợc đóng vào.

2.1.3 Sơ đồ động học gầu

ngoạm.

Hình 2-2. Sơ đồ động học gầu ngoạm

a. Khi đóng b. Khi mở tối đa

2.1.4 Kết cấu gầu ngoạm và tính toán.

a. Kết cấu gầu ngoạm.

Gầu ngoạm đợc treo trên 4 dây cáp, 4 dây cáp đợc cuốn vào hai tang (mỗi

tang cuốn 2 dây) hai tang đợc đặt trong xe lăn bởi vậy gầu ngoạm sẽ đợc di

chuyển cùng xe hàng. Cấu tạo gầu ngoạm gồm thân gầu trái và phải, thanh dằng

trái và phải, palăng dẫn động, trong palăng gồm hệ thống ròng rọc di động và

ròng rọc cố định, ròng rọc đi động sẽ chuyển động lên (xuống) theo cáp.

b. Tính toán gầu ngoạm.

Lực kéo xà ngang bên dới lên (2) là :

N

K

= S. i

p

.

P

(1)

Trong đó :

i

P

- bội suất palăng

i

P

= = 2

P

- là hiệu suất palăng

Hình 2-3. Sơ đồ tính gầu ngoạm

P

=

1

.

2

= 0,96. 0,96 = 0,92

S là lực căng của dây trên một nhánh cáp.

PP

i2

Q

S

=

Trong đó :

Q - trọng lợng toàn bộ Q = Q

vl

+ Q

g

i

p

- là bội suất palăng i

P

= 2

- hiệu suất bộ truyền

=

p

+

t

+

0

= 0,99. 0,96. 0,92 = 0,87

Tỷ số giữa khối lợng bì trên khối lợng vật liệu tải

2,19,0

Q

Q

K

vl

g

ữ==

Q

g

= (0,9 ữ 1,2) Q

vl

Q

g1

= 0,9 Q

vl

= 0,9. 7 = 6,3 tÊn

Q

g2

= 1. Q

vl

= 1. 7 = 7 tÊn

Q

g3

= 1,1. Q

vl

= 1,1. 7 = 7,7 tÊn

Q

g4

= 1,2. Q

vl

= 1,2. 7 = 8,4 tÊn

Träng lîng toµn bé.

Q

1

= Q

g1

+ Q

vl

= 6,3 + 7 = 13,3 tÊn

Q

2

= Q

g2

+ Q

vl

= 7 + 7 = 14 tÊn

Q

3

= Q

g3

+ Q

vl

= 7,7 + 7 = 14,7 tÊn

Q

4

= Q

g4

+ Q

vl

= 8,4 + 7 = 15,4 tÊn

Lùc c¨ng S trªn 01 nh¸nh c¸p.

2,38)t(82,3

87,0.2.2

3,13

i2

Q

S

P

1

1

===

η

=

KN

2,40)t(02,4

87,0.2.2

14

i2

Q

S

P

2

2

===

η

=

KN

2,42)t(22,4

87,0.2.2

7,14

i2

Q

S

P

3

3

===

η

=

KN

2,44)t(42,4

87,0.2.2

4,15

i2

Q

S

P

4

4

===

η

=

KN

Thay S, i

p

, η

p

vµo (1) ta cã :

N

k1

= S

1

. i

p

. η

p

= 38,2. 2. 0,92 = 70,29 KN = 70290 N

N

k2

= S

2

. i

p

. η

p

= 40,2. 2. 0,92 = 73,97 KN = 73970 N

N

k3

= S

3

. i

p

. η

p

= 42,2. 2. 0,92 = 77,65 KN = 77650 N

N

k4

= S

4

. i

p

. η

p

= 44,2. 2. 0,92 = 81,33 KN = 81330 N

- Lùc P t¸c dông lªn thanh d»ng nèi gi÷a xµ ngang trªn (1) víi måm ngo¹m.

γ

+

=

cos2

GN

P

BB

(2)

Trong ®ã :

N

B

= S (i

p

.

p

- 1)

N

B

= N

K

- S

N

B1

= N

K1

- S

1

= 70290 - 38200 = 32090 N

N

B2

= N

K2

- S

2

= 73970 - 40200 = 33770 N

N

B3

= N

K3

- S

3

= 77650 - 42200 = 35450 N

N

B4

= N

K4

- S

4

= 81330 - 44200 = 37130 N

G

B

= G

ngang trên

= 0,3 Q

g

G

B1

= 0,3 Q

g1

= 0,3. 63 = 18,9 KN = 18900 N

G

B2

= 0,3 Q

g2

= 0,3. 70 = 21 KN = 21000 N

G

B3

= 0,3 Q

g3

= 0,3. 77 = 23,1 KN = 23100 N

G

B4

= 0,3 Q

g4

= 0,3. 84 = 25,2 KN = 25200 N

= = = 28

0

20

cos = 0,88

Thay vào (2) ta có lực tác dụng lên thanh dằng nối giữa xà ngang với mồm

ngoạm.

+

=

cos2

GN

P

BB

28971

88,0.2

1890032090

cos2

GN

P

1B1B

1

=

+

=

+

=

N

31119

88,0.2

2100033770

cos2

GN

P

2B2B

2

=

+

=

+

=

N

33267

88,0.2

2310035450

cos2

GN

P

3B3B

3

=

+

=

+

=

N

35414

88,0.2

2520037130

cos2

GN

P

4B4B

4

=

+

=

+

=

N

Lập Phơng trình mô men cân bằng tất cả các lực tác dụng lên mồm gầu với gối tựa

quay tơng đối o.

VB + H m - P c - 1/2 G

g

d - 1/2 G

vl

l = 0

Chiếu tất cả các ngoại lực tác dụng lên gầu ngoạm.

2

SGG

V

vlg

+

=

Trong đó :

V - lực cản xúc mồm gầu vào đống vật liệu.

G

g

- Trọng lợng gầu KN

G

vl

- Trọng lợng vật liệu KN

S - Lực căng dây KN

Lực cản xúc mồm gầu vào đống vật liệu

4,47

2

2,387063

2

SGG

V

1vl1g

1

=

+

=

+

=

KN

9,49

2

2,407070

2

SGG

V

2vl2g

2

=

+

=

+

=

KN

4,52

2

2,427077

2

SGG

V

3vl3g

3

=

+

=

+

=

KN

9,54

2

2,447084

2

SGG

V

4vl4g

4

=

+

=

+

=

KN

- Xác định lực cản đóng miệng gầu R.

V = R sin

=

sin

V

R

Tính :

Với

1

Vì bán kính xúc rất lớn ta chọn dây cung FI = đoạn thẳng FI

XÐt ∆ EFI ta cã :

tgα

1

= = = 0,79

H×nh 2-4. S¬ ®å kÝch thíc gÇu ngo¹m khi ®ãng

α = 38,3

0

α ≈ α

1

= 38,3

0

- Lùc ®ãng miÖng gÇu R.

57,76

619,0

4,47

sin

V

R

1

1

==

α

=

KN

6,80

619,0

9,49

sin

V

R

2

2

==

α

=

KN

6,84

619,0

4,52

sin

V

R

3

3

==

α

=

KN

69,88

619,0

9,54

sin

V

R

4

4

==

α

=

KN

- Lùc c¶n kÐo måm gÇu khi ®ãng l¹i.

H = R cosα

cosα = 0,78

H

1

= R

1

cos = 76,57. 0,78 = 59,7 KN

H

2

= R

2

cos = 80,6. 0,78 = 62,8 KN

H

3

= R

3

cos = 84,6. 0,78 = 65,9 KN

H

4

= R

4

cos = 88,69. 0,78 = 69,2 KN

Tính chọn sơ bộ động cơ.

=

.1000

v.S

N

c/d

(KN)

S - lực căng dây N

v - vận tốc nâng v = 35m/ph = 0,58 m/s

- hiệu suất bộ truyền động

=

p

.

t

.

o

= 0,99. 0,96. 0,92 = 0,87

5,25

87,0.1000

58,0.38200

.1000

vS

N

1

1dc

==

=

KW

8,26

87,0.1000

58,0.40200

.1000

vS

N

2

2dc

==

=

KW

28

87,0.1000

58,0.42200

.1000

vS

N

3

3dc

==

=

KW

5,29

87,0.1000

58,0.44200

.1000

vS

N

4

4dc

==

=

KW

Công suất động cơ N = 25,5 ữ 29,5 KW

Căn cứ vào công suất tính toán và cờng độ làm việc CĐ = 40% chọn động cơ.

Động cơ kiểu MTKF 412 6

Công suất động cơ 30 KW

Tốc độ quay n = 935 v/ph

cos = 0,78

T

max

= 1000 Nm

T

k

= 950 Nm

m = 315 kg

Công suât động cơ phù hợp với công suất hai động cơ đã lắp đặt trên xe lăn

cổng trục đang lắp đặt tại cảng Cửa ông. Vấn đề tính toán công suất cơ cấu nâng

bớc đầu đã đợc tờng minh.

2.2 Cấu tạo, nguyên lý làm việc và tính toán cơ cấu nâng cổng trục 7 tấn.

Cơ cấu nâng đợc lắp

trên xe hàng, xe hàng đợc di chuyển dọc trên 2 dầm chủ của cổng trục.

Hình 2-5. Sơ đồ cơ cấu nâng tải

+ Cấu tạo của cơ cấu nâng.

- Hộp giảm tốc

- Tang cuốn cáp

- Cáp thép

- Phanh điện thủy lực.

- Phanh điện từ.

- Gầu ngoạm ( kiểu 4 dây tự hành)

+ Nguyên lý làm việc của cơ cấu nâng

Đóng điện cho cơ cấu nâng hạ hoạt động, phanh điện thủy lực mở ra động cơ

quay, chuyển động đợc truyền từ động cơ vào hộp giảm tốc thông qua bộ khớp

nối, chuyển động từ hộp giảm tốc sang tang cuốn cáp nhờ bộ khớp nối trục đàn

hồi, tang cuốn cáp quay kéo theo cáp chuyển động lên (xuống) gầu sẽ đợc nâng

(hạ) tùy ngời điều khiển.

2.2.1 Sơ đồ động học cơ cấu nâng cổng trục

7 tấn.

Hình 2-6. Sơ đồ động học hai tang nâng của cơ cấu nâng tải

1. Động cơ.

2. Khớp nối trục.

3. Phanh điện thủy lực.

4. Hộp giảm tốc.

5. Phanh điện từ.

6. Khớp nối.

7. Tang cuốn cáp.

2.2.2 Kết cấu cơ cấu nâng cổng trục 7 tấn và tính toán các thông số kỹ thuật.

Cơ cấu nâng cổng trục 7 tấn là cơ cấu nâng dẫn động bằng động cơ điện, bao

gồm 2 cụm truyền động. Mỗi cụm truyền động cho một tang cáp, tang cuốn hai

sợi cáp, nh vậy sẽ có 4 sợi dây cáp hoạt động độc lập từng đôi một.

Cổng trục 7 tấn đợc thiết kế làm việc ở bến cảng, có khẩu độ L = 40(m), tốc

độ nâng v

n

= 35 (m/ph), sức nâng 7 tấn, chiều cao nâng 12,5 (m), CĐ = 40%.

Điều kiện môi trờng làm việc :

- Gió : - Tốc độ gió tối đa khi làm việc 16 m/s

- Tốc độ gió tính toán khi có gió bão 40 m/s.

- Độ ẩm tơng đối : 100%.

- nhiệt độ ngoài trời 0

0

ữ 45

0

C

2.2.2.1 Bội suất palăng cơ cấu nâng. Chế độ làm việc cơ cấu nâng.

a. Bội suất palăng cơ cấu nâng.

Bội suất palăng là thông số đặc trng của palăng. Bội suất palăng bằng tỷ số

nhánh treo vật nâng trên số nhánh cáp cuốn vào tang.

i

p

= = 2

b. chế độ làm việc cơ cấu nâng.

Chế độ làm việc là đặc tính quan trọng của cổng trục nó đợc phản ánh trong

từng bớc tính toán thiết kế các cơ cấu cũng nh kết cấu kim loại, cổng trục đợc

thiết kế chế tạo và sử dụng đúng chế độ làm việc sẽ đảm bảo an toàn và hiệu quả

kinh tế.

Trong máy nâng thờng chọn chế độ làm việc của cơ cấu nâng đặc trng cho

chế độ làm việc của máy nâng. Chế độ làm việc của các cơ cấu khác đợc lựa chọn

theo chế độ làm việc của cơ cấu nâng.

Chế độ làm việc của cơ cấu nâng đợc đặc trng bằng các chỉ tiêu sau :

+ Cờng độ làm việc.

CĐ % = . 100

t Thời gian khởi động và chạy máy trong một chu kỳ. ph

T Tổng thời gian trong một chu kỳ làm việc của máy, bao gồm : Thời gian

khởi động và chạy máy, thời gian chất tải, thời gian dỡ tải. ph

CĐ = 40 %

+ Hệ số sử dụng máy trong một ngày.

K

ng

= = = 0,67

+ Hệ số sử dụng trong một năm.

K

n

= = = 0,75

+ Hệ số sử dụng theo tải trọng.

K

0

= = 0,85

+ Số lần mở máy trong một giờ chế độ làm việc 240 lần/giờ

Theo bảng Các định mức chế độ làm việc. Chế độ làm việc của máy nâng

ở chế độ nặng.

2.2.2.2 Tính toán chọn cáp.

Dây cáp là một loại dây dẻo thông dụng trong công nghiệp nặng, có nhiều

loại khác nhau để dùng trong nhiều hoàn cảnh khác nhau và tơng ứng với nhiều

chế độ tải trọng khác nhau.

Chọn cáp thép đợc bện từ các sợi kim loại đã đợc chuốt sẵn. Các sợi kim loại

này sau khi chuốt đã đợc lăn ép bề mặt để đạt giới hạn bền từ 1400 ữ 2000

N/mm

2

, tăng gấp 2 ữ 3 lần độ bền của các sợi thép bình thờng cùng loại vật liệu.

a. Chọn cáp.

Với sức nâng 7 tấn, chế độ làm việc chọn loại cáp bên kép theo hớng bện

thuận với các đặc điểm :

- Về cấu tạo cáp bên kép.

Đầu tiên các sợi cáp bện thành các dảnh xung quanh sợi trung tâm, sau đó

các dảnh bện thành cáp xung quanh lõi giữa. Lõi giữa của các dùng lõi đay vì lõi

đay mềm và giữ đợc dầu bôi trơn tốt.

- Về hớng bện cáp.

Cáp bện thuận hớng các sợi thép bện thành dảnh cùng hớng với các dảnh bện

thành cáp. Cáp bện thuận có u điểm hơn so với cáp bện chéo là mềm hơn bởi vậy

khi uốn qua các ròng rọc và tang có đờng kính nhỏ dễ dàng hơn, ít bị mòn hơn tuy

nhiên nó có nhợc điểm không thể treo vật nâng trên một đầu cáp vì khi vật nâng

nhấc lên khỏi mặt đất có thể bị quay, do đó cáp bung ra theo hớng bện, điều đó

không an toàn. Trờng hợp vật nâng đợc treo trên một đầu cáp dùng cáp bện chéo

sẽ hiệu quả và an toàn hơn.

Vì gầu ngoạm đợc treo trên 4 đầu sợi

cáp nên chọn loại cáp bện thuận sẽ thuận tiện và hiệu quả hơn cáp bện chéo và

không có khả năng tự quay khi nhấc gầu khỏi mặt đất.