huong dan do an che tao may pot

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.36 MB, 76 trang )

Hướng dẫn Đồ án môn học Chi tiết máy

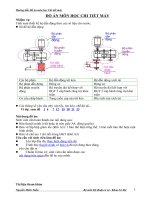

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY

Nhiệm vụ:

Tính toán thiết kế hệ dẫn động theo các số liệu cho trước:

Sõ đồ hệ dẫn động

Các bộ phận Hệ dẫn động tời kéo Hệ dẫn động xích tải

Bộ phận dẫn động Động cơ Động cơ

Bộ phận truyền

động

Bộ truyền đai kết hợp với

HGT 2 cấp bánh răng trụ khai

triển

Bộ truyền đai kết hợp với

HGT 2 cấp bánh răng trụ khai

triển

Cơ cấu chấp hành Tang cuốn cáp của tời kéo Đĩa xích của xích tải

Các thông số yêu cầu nhý vận tốc, lực kéo, chế độ tải

Ví dụ: xem đề 1 4 7 12 15 18 21 23

Nội dung đồ án:

Sinh viên cần hoàn thành các nội dung sau:

Bản thuyết minh (viết hoặc in trên giấy A4, đóng quyển)

Bản vẽ lắp hộp giảm tốc (khổ A3): 1 bản thể hiện tổng thể, 3 bản mỗi bản thể hiện một

hình chiếu

Bản vẽ chế tạo 1 chi tiết trong HGT (khổ A3)

Yêu cầu với sinh viên làm đồ án:

Lên lớp đầy đủ, thực hiện đúng tiến độ

Trình bày thuyết minh và bản vẽ đủ nội dung theo đúng

yêu cầu đặt ra

Chuẩn bị bảo vệ: sinh viên cần nắm được các

nội dung liên quan đến đồ án của mình.

Tài liệu tham khảo

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

1

Bộ phận

dẫn

động

Bộ phận

truyền

động

Cơ cấu

chấp hành

Bộ phận

dẫn

động

Bộ phận

truyền

động

Cơ cấu

chấp

hành

Hướng dẫn Đồ án môn học Chi tiết máy

[1]. Trịnh Chất, Lê Văn Uyển - Tính toán thiết kế hệ dẫn động cõ khí,

Tập 1,2. Nxb Giáo dục. Hà nội, 2001.

[2]. Nguyễn Trọng Hiệp - Chi tiết máy, Tập 1,2. Nxb Giáo dục. Hà nội, 1994.

[3]. Ninh Đức Tốn - Dung sai và lắp ghép. Nxb Giáo dục. Hà nội, 2004.

Khái niệm chung về dẫn động cơ khí

Các thành phần chính của hệ dẫn động: bộ phận dẫn động, bộ phận truyền động và cõ

cấu chấp hành (hoặc bộ phận công tác). Bộ phận truyền động đýợc tạo từ 1 hoặc nhiều

bộ truyền cõ sở kết hợp với nhau.

Bộ truyền bánh răng, trục vít có thể đặt ngoài nhưng để dễ bôi trõn, tăng hiệu suất và

tuổi thọ các bộ truyền này được lắp trong hộp kín. Hộp gồm các bộ truyền giảm tốc

được gọi là hộp giảm tốc. Khi tốc độ trục ra lớn hõn tốc độ trục vào, hộp được gọi là hộp

tốc độ.

Bộ truyền đai, xích có thể kết hợp với hộp giảm tốc để tăng thêm tỷ số truyền hoặc

nhằm mục đích khác. Các bộ truyền này lắp bên ngoài HGT nên thýờng gọi là bộ truyền

ngoài.

Loại hộp yêu cầu thiết kế trong đồ án môn học là hộp giảm tốc.

Thông qua Đồ án

Nhận đề

Đồ án được thông qua hàng tuần. Khi đến thông qua phải mang theo các phần đã đýợc

thông qua lần trýớc để theo dõi.

Địa điểm: Văn phòng Bộ môn Kỹ thuật cơ sở

Thời gian: Xem thông báo tại Bộ môn.

Chú ý:

1. Thực hiện đồ án đúng tiến độ.

2. Khi thông qua đồ án, chỉ vào văn phòng từng nhómtối đa 3 ngýời. Không tự ý bật/tắt

đèn, quạt, xô dịch các thiết bị và đồ vật khác. Giữ vệ sinh chung.

Phân loại hộp giảm tốc

Theo số cấp thay đổi tốc độ trong hộp:

Hộp giảm tốc 1 cấp

Hộp giảm tốc 2 cấp

Hộp giảm tốc nhiều cấp

HGT 1 cấp HGT 2 cấp HGT nhiều cấp

Theo loại bộ truyền và thứ tự các bộ truyền trong hộp:

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

2

Các trục

trung gian

Hướng dẫn Đồ án môn học Chi tiết máy

Hộp giảm tốc 1 cấp bánh răng trụ (bánh răng côn, trục vít )

Hộp giảm tốc 2 cấp bánh răng trụ

Hộp giảm tốc 2 cấp côn – trụ

Hộp giảm tốc 2 cấp bánh răng – trục vít

Hộp giảm tốc 2 cấp trục vít – bánh răng

Theo cách bố trí các trục vào/ra:

Hộp giảm tốc 2 cấp bánh răng trụ khai triển (thýờng/phân đôi)

Hộp giảm tốc 2 cấp bánh răng trụ đồng trục

HGT 2 cấp bánh răng trụ

KHAI TRIỂN THƯỜNG

HGT 2 cấp bánh răng trụ

ĐỒNG TRỤC

+ Kết cấu đơn giản

+ Nhiều cách bố trí trục

vào/ra

- Kích thước hộp hơi dài

- Khả năng truyền tải thấp

+ Kích thước nhỏ gọn

- Chỉ có 1 phương án

bố trí trục vào/ra

- Cấp nhanh thừa bền

- Trục trung gian dài,

độ cứng giảm

HGT 2 cấp BR trụ KHAI TRIỂN PHÂN ĐÔI

CẤP NHANH (*)

GT 2 cấp BR trụ KHAI TRIỂN PHÂN ĐÔI

CẤP CHẬM (**)

+ Làm việc êm (*)

+ Khả năng tải cao (**)

+ Nhiều cách bố trí trục vào/ra

+ Các ổ có độ bền đều tốt hơn

- Kích thước hộp hơi rộng

- Nhiều chi tiết hơn

- Khó đảm bảo chính xác cho 2

cặp bánh răng nghiêng

+ Làm việc êm (*)

+ Khả năng tải cao (**)

+ Nhiều cách bố trí trục vào/ra

+ Các ổ có độ bền đều tốt hơn

- Kích thước hộp hơi rộng

- Nhiều chi tiết hơn

- Khó đảm bảo chính xác cho 2

cặp bánh răng nghiêng

NỘI DUNG THUYẾT MINH ĐỒ ÁN CHI TIẾT MÁY

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

3

Hướng dẫn Đồ án môn học Chi tiết máy

Thuyết minh cần phải trình bày theo thứ tự các vấn đề sau:

U L ư u ý chung

. Bìa

. Đầu đề thiết kế (bản gốc)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 21

23

. Mục lục

1. Tính toán động học

2. Thiết kế các bộ truyền

3. Thiết kế trục, then, lựa chọn ổ lăn và khớp nối

4. Tính toán và chọn các yếu tố của vỏ hộp và các chi tiết khác

5. Bôi trơn và điều chỉnh ăn khớp

6. Lập bảng kê các kiểu lắp, trị số sai lệch giới hạn và dung sai lắp ghép

7. Lập bảng kê các chi tiết của HGT (nếu chưa thể hiện trên bản vẽ lắp)

8. Tài liệu tham khảo

TIẾN ĐỘ THỰC HIỆN ĐỒ ÁN CHI TIẾT MÁY

Đồ án được thực hiện trong 8 tuần

Tuần Nội dung Ghi chú

1 Nhận đề, tính toán động học hệ dẫn động

2-4 Tính toán thiết kế các bộ truyền, trục, ổ, khớp nối,

then và các chi tiết khác

5-6 Vẽ nháp bản vẽ lắp hộp giảm tốc

7 Vẽ hoàn thiện bản vẽ lắp và thực hiện vẽ chi tiết

8 Hoàn thiện và nộp thuyết minh, bản vẽ lắp và

bản vẽ chi tiết

8 Chuẩn bị bảo vệ

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

4

Hướng dẫn Đồ án môn học Chi tiết máy

I. TÍNH TOÁN ĐỘNG HỌC

Trình tự tính toán:

1.1. Chọn động cơ

1.2. Phân phối tỷ số truyền

1.3. Tính các thông số trên các trục

1.4. Lập bảng kết quả tính toán

Ví dụ: đề 13 đề 16

1.1. Chọn động cơ

* Loại động cơ

Có thể sử dụng các loại động cơ điện thông dụng

+ DK (do Nhà máy Điện Cơ chế tạo)

+ K (do nhà máy động cơ Việt Hung chế tạo) hoặc

+ 4A (do Liên Xô chế tạo)

Ưu nhược điểm của các loại động cơ này xem bảng 2.1 và 2.2, tài liệu tham khảo

[1].

Lưu ý: Với đồ án môn học sử dụng động cơ không mặt bích, điện nguồn sử dụng

tần số 50 Hz.

* Phương pháp chọn động cơ [1]

Chọn động cơ được tiến hành theo các bước sau:

+ Tính công suất yêu cầu của động cơ

+ Xác định sơ bộ số vòng quay đồng bộ của động cơ

+ Dựa vào công suất cần thiết và số vòng quay đồng bộ, kết hợp với các yêu cầu

khác chọn

động cơ phù hợp

Công suất yêu cầu của động cơ:

η

t

yc

P

P

=

trong đó: P

yc

- công suất yêu cầu của động cơ, kW

P

t

- công suất tính toán trên trục máy công tác, kW

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

5

Kết quả

Hướng dẫn Đồ án môn học Chi tiết máy

η - hiệu suất truyền động: η = η

η

2

với η

η

2

η3 hiệu suất các

bộ truyền, và các cặp ổ

trong hệ dẫn động theo đề bài đã cho.

Xem Đầu đề thiết kế

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 21

23

Trị số hiệu suất của các bộ truyền và ổ xem bảng 2.3 [1].

Lưu ý khi công suất truyền thành nhiều dòng, hiệu suất chỉ tính cho 1 bộ

truyền (ví dụ 2 bộ truyền BR cấp nhanh trong các đề 13 14 ; 2 bộ truyền BR

cấp chậm trong các đề 15 16 hoặc 2 bộ truyền xích trong đề 3 17 )

Công suất tính toán (kW) trên trục máy công tác tính theo công suất danh nghĩa hoặc

công suất tương đương khi tải trọng thay đổi ngắn hạn:

1000

v.F

P ; .PP

dndnt

=β=

trong đó, F là lực kéo (băng tải, xích tải hoặc lực căng cáp - N)

v - vận tốc (băng tải, xích tải, cáp kéo - m/s)

β - hệ số, tính tùy theo chế độ tải trọng

+ khi tải thay đổi ngắn hạn (ví dụ hệ dẫn động tời kéo):

∑

∑

=β

i

i

2

1i

t

t.)P/P(

với P

1

- công suất lớn nhất trong các công suất tác dụng lâu dài trên

trục;

P

i

- công suất tác dụng trong thời gian t

i

+ các trường hợp khác β =1

Số vòng quay đồng bộ của động cơ:

Với động cơ xoay chiều 3 pha không đồng bộ (50Hz), với cùng công suất có thể chọn các

loại động cơ có số vòng quay đồng bộ khác nhau: n

đb

= 3000, 1500, 1000, 750, 600 Chi

tiết xem các bảng

P1.1 (động cơ điện K), P1.2 (DK), P1.3 (4A), P1.8 (MTKF), còn kích thước động cơ xem

các bảng P1.4, P1.5, P1.6, P1.7 và P1.9 [1]

Để xác định sơ bộ số vòng quay đồng bộ của động cơ cần biết số vòng quay của trục máy

công tác và

tỷ số truyền sơ bộ của hệ thống dẫn động: n

sb

= n

lv

.u

t

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

6

Hướng dẫn Đồ án môn học Chi tiết máy

Số vòng quay trục công tác xác định theo:

D.

v.60000

n

lv

π

=

(với trục công tác lắp tang quay)

p.z

v.60000

n

lv

=

(khi trục công tác lắp đĩa xích tải)

Tỷ số truyền sơ bộ của hệ dẫn động xác định theo công thức:

u.uu

21t

=

với u

1

, u

2

, là tỉ số truyền của từng bộ truyền tham gia vào hệ dẫn

động.

Tỷ số truyền nên dùng cho từng loại bộ truyền cho trong bảng 2.4 [1]

Chọn động cơ:

Động cơ chọn cần đảm bảo các điều kiện:

≈

≤

≥

sbđb

qt

ycđc

nn

TT

PP

max

trong đó:

P

đc

- công suất của động cơ cho trong bảng tra. Ví dụ bảng P1.1 với động cơ điện K.

P

yc

- công suất yêu cầu của động cơ (đã tính)

T

qt

- mômen quá tải xuất hiện trên trục động cơ khi hệ thống làm việc (T

qt

=

T

ct

.T

mm

/T

1

)

T

ct

= 9,55.10

6

.F.v

/ (1000.n

đc

.η) - mômen xoắn cần thiết; tỷ số T

mm

/ T

1

cho trong đề.

Xem 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 21 23

T

max

- mômen cực đại trên trục của động cơ (T

max

= T

dn

.T

k

/T

dn

)

T

dn

= 9,55.10

6

.P

đc

/ n

đc

- mômen xoắn danh nghĩa; tỷ số T

k

/ T

dn

cho trong

bảng tra.

n

đb

và n

sb

- số vòng quay đồng bộ của đ/cơ (cho trong bảng) và số vòng quay sơ bộ

đã tính.

Kết quả ghi rõ

- số hiệu động cơ

- công suất danh nghĩa

- số vòng quay thực

- hệ số quá tải

- khối lượng và

- đường kính trục động cơ.

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

7

v - vận tốc băng tải (m/s)

D - đường kính tang quay (mm)

z - số răng đĩa xích tải

p - bước xích tải (mm)

Các số liệu này cho trong đề.

Ví dụ:

- Động cơ: K160L2

- Công suất: P

đc

= 15 kW

- Số vòng quay: n

đc

= 2950 v/ph

- Hệ số quá tải: T

k

/T

dn

= 2,1

- Khối lượng: m = 158 kg

- Đường kính trục: d = 42 mm (bảng P1.4)

Hướng dẫn Đồ án môn học Chi tiết máy

1.2. Phân phối tỉ số truyền

Trên cơ sở số vòng quay thực của động cơ đã chọn và số vòng quay yêu cầu trên trục công

tác tính lại tỉ số truyền chung, phân phối cho bộ truyền ngoài và các cấp trong hộp giảm

tốc. Tỷ số truyền các bộ truyền lấy tròn đến 2 số sau dấu thập phân.

* Tỷ số truyền chung của hệ dẫn động tính theo công thức:

lv

cđ

t

n

n

u

=

với n

đc

- số vòng quay thực của động cơ (xem phần kết quả

chọn động cơ)

n

lv

- số vòng quay trục công tác (đã tính)

* Phân phối tỷ số truyền của hệ cho các bộ truyền:

u

t

= u

n

.u

h

với u

n

- tỉ số truyền của bộ truyền ngoài (đai hoặc xích).

u

h

- tỉ số truyền chung của hộp giảm tốc.

Có thể chọn trước u

n

(tham khảo bảng 2.4 [1] ), sau đó tính u

h

= u

t

/ u

n

hoặc chọn

trước u

h

sau đó tính u

n

= u

t

/ u

h

Việc phân phối tỷ số truyền u

h

cho các cấp trong hộp giảm tốc nhiều cấp (u

h

=

u

1

.u

2

) có thể tham khảo nhiều chỉ tiêu khác nhau (xem mục 3.2 [1]). Trong đồ án môn

học thường phân phối tỉ số truyền theo yêu cầu bôi trơn các bộ truyền (theo phương pháp

ngâm dầu).

1.3. Tính các thông số trên các trục

Tính toán các thông số công suất, số vòng quay, mômen xoắn trên các trục của hệ dẫn

động. Số vòng quay tính từ trục động cơ theo số vòng quay động cơ và các tỷ số truyền đã

chọn. Công suất tính theo công suất yêu cầu trên trục công tác.

* Công suất trên các trục được tính từ trục công tác (trục làm việc), không tính hệ số

β

Ví dụ cho hệ dẫn động sử dụng HGT 2 cấp:

P

lv

= F.v / 1000 (kW)

P

3

= P

lv

/ η

34

với η

34

là hiệu suất tính từ trục 3 của HGT đến trục công tác

η

34

= η

k

.η

o

với sơ đồ hệ dẫn động sử dụng bộ truyền đai: đề 8 10 12

η

34

= η

x

.η

o

với sơ đồ hệ dẫn động sử dụng bộ truyền xích: đề 7 9 11

η

o

- hiệu suất của 1 cặp ổ; η

x

- hiệu suất của bộ truyền xích; η

k

-

hiệu suất của khớp

P

2

= P

3

/ η

23

với η

23

là hiệu suất tính từ trục 2 đến trục 3 của HGT

η

23

= η

bt

.η

o

với η

bt

- hiệu suất của bộ truyền (trục vít với đề 23, BR trụ với

các đề khác)

P

1

= P

2

/ η

12

với η

12

là hiệu suất tính từ trục 1 đến trục 2 của HGT

η

12

= η

bt

.η

o

với η

bt

- hiệu suất của bộ truyền (trục vít với đề 21; BR côn - đề

17 18; BR trụ với các đề khác)

P

đc

= P

1

/ η

01

với η

01

là hiệu suất tính từ trục động cơ đến trục 1 của HGT

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

8

Hướng dẫn Đồ án môn học Chi tiết máy

η

01

= η

k

.η

o

với sơ đồ hệ dẫn động sử dụng bộ truyền xích: đề 7 9 11

η

01

= η

đ

.η

o

với sơ đồ hệ dẫn động sử dụng bộ truyền đai: đề 8 10 12

* Số vòng quay trên các trục được tính từ trục động cơ, theo số vòng quay động cơ đã

chọn.

Ví dụ cho hệ dẫn động sử dụng HGT 2 cấp:

* n

đc

- Số vòng quay thực của động cơ đã chọn ở mục 1.1.

* n

1

= n

đc

với sơ đồ hệ dẫn động sử dụng bộ truyền xích: đề 7 9 11 hoặc

n

1

= n

đc

/ u

đ

với sơ đồ hệ dẫn động sử dụng bộ truyền đai: đề 8 10 12

* n

2

= n

1

/ u

1

trong đó u

1

là TST cấp nhanh trong HGT (xem mục 1.2.)

* n

3

= n

2

/ u

2

trong đó u

2

là TST cấp chậm trong HGT

* n

lv

= n

3

/ u

x

trong đó u

x

là TST của bộ truyền xích (đề 7 9 11 ) hoặc

n

lv

= n

3

với sơ đồ hệ dẫn động sử dụng bộ truyền đai: đề 8 10 12

Lưu ý: Số vòng quay trên trục làm việc phải xấp xỉ số vòng quay đã tính ở bước chọn

động cơ

* Mô men xoắn trên các trục tính theo công thức:

T

i

= 9,55.10

6

.P

i

/ n

i

(Nmm)

trong đó P

i

, n

i

là công suất và số vòng quay trên các trục.

* Lưu ý:

1. Khi công suất truyền thành nhiều dòng, hiệu suất chỉ tính cho 1 bộ truyền

ví dụ đề 13 14 ; 15 16 hoặc 3 17

2. Trong tính toán bộ truyền phân đôi công suất, công suất truyền qua mỗi bộ truyền

(và tương ứng mômen xoắn truyền qua) chỉ lấy 1/2 giá trị tính được theo các công

thức trên.

1.4. Lập bảng kết quả tính toán

Tỉ số truyền các bộ truyền, công suất, số vòng quay và mô men xoắn trên các trục. Bảng

kết quả tham khảo tài liệu [1] (tập 1, mục 3.3) hoặc xem bảng sau. Toàn bộ bảng phải

được thể hiện trên cùng 1 trang giấy (bắt buộc)

* Lưu ý:

1. Trong tính toán bộ truyền phân đôi công suất, công suất truyền qua mỗi bộ truyền

(và tương ứng mômen xoắn truyền qua) chỉ bằng 1/2 giá trị tính được theo các công

thức trên.

2. Mômen xoắn trên trục trung gian (trục 2) trong HGT phân đôi (đề 13 14 ; 15

16 ) chỉ bằng 1/2

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

9

Hướng dẫn Đồ án môn học Chi tiết máy

giá trị tính theo công thức chung ở trên. Tương tự với mômen xoắn trên trục ra của

HGT cho

trong các đề 3 và 17

Trong bảng kết quả tính toán ghi giá trị thực của mômen xoắn trên các trục T* =

T/2.

Ví dụ với đề 13, bảng kết quả tính toán có dạng sau.

Bảng 2.1. Trị số hiệu suất các loại bộ truyền và ổ (trích)

Tên gọi

Hiệu suất của bộ truyền hoặc ổ

được che kín để hở

Bộ truyền bánh răng trụ 0,96 - 0,98 0,93 - 0,95

Bộ truyền bánh răng côn 0,95 - 0,97 0,92 - 0,94

Bộ truyền trục vít không tự hãm

với z

1

= 1

với z

1

= 2

với z

1

= 4

0,70 - 0,75

0,75 - 0,82

0,87 - 0,92

Bộ truyền xích 0,95 - 0,97 0,90 - 0,93

Bộ truyền đai 0,95 - 0,96

Một cặp ổ lăn 0,99 - 0,995

Một cặp ổ trượt 0,98 - 0,99

Ghi chú: Các bộ truyền bánh răng để hở không sử dụng trong đồ án chi tiết máy

Bảng 2.2. Tỷ số truyền nên dùng cho các bộ truyền trong hệ (trích)

Loại truyền động Tỷ số truyền nên dùng

Truyền động bánh răng trụ

- hộp giảm tốc 1 cấp

- hộp giảm tốc 2 cấp

3 5

8 40

Truyền động bánh răng côn

- hộp giảm tốc 1 cấp

- hộp giảm tốc côn - trụ 2 cấp

2 4

10 25

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

10

Hướng dẫn Đồ án môn học Chi tiết máy

Truyền động trục vít

- hộp giảm tốc 1 cấp

- hộp giảm tốc 2 cấp TV-BR hoặc BR-TV

10 40

60 90

Truyền động đai dẹt

- thường

- có bánh căng

2 4

4 6

Truyền động đai thang 3 5

Truyền động xích 2 5

Bảng kết quả tính toán (cho HGT 2 cấp)

Trục

Thông số

Động cơ I II III Công tác

Tỷ số truyền u

Số vòng quay n, v/ph n

đc

=>

Công suất P, kW <= P

dn

Mômen xoắn T,

Nmm

Ví dụ:

Cho sơ đồ hệ dẫn động (đề 13 ) với các số liệu cho trước:

1. Lực kéo băng tải: F = 10000 N

2. Vận tốc băng tải: v = 1,0 m/s

3. Đường kính tang: D = 400 mm

4. Thời hạn phục vụ l

h

= 50000 giờ

5. Số ca làm việc soca = 1

6. Góc nghiêng đường nối tâm bộ truyền ngoài: 0

7. Đặc tính làm việc: √ êm ƒ va đập nhẹ ƒ va đập vừa

1.1. Chọn động cơ

* Công suất cần thiết:

- Công suất trên trục công tác: P

c.tác

= F.v/1000 = 10000.1/1000 = 10 kW

- Hiệu suất của hệ thống: η = η

k

.(η

BR

)

2

.η

x

.(η

o

)

4

= 1.0,97

2

.0,92.0,99

4

= 0,83

- Công suất cần thiết trên trục động cơ: P

ct

= P

c.tác

/ η= 10/0,83 = 12,04 kW ( = 1)

* Số vòng quay đồng bộ của đ/cơ:

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

11

Hướng dẫn Đồ án môn học Chi tiết máy

- Số vòng quay trên trục công tác:

n

lv

= 60000.v/(πD) = 60000.1/(3,14.400) = 47,77 v/ph

- Tỷ số truyền chung của hệ dẫn động (sơ bộ): u

t

= u

n

.u

h

= 3.20 = 60

(Chọn sơ bộ TST bộ truyền xích u

n

= u

x

= 3 của HGT BR trụ 2 cấp u

h

= 20)

- Số vòng quay trên trục đ/cơ: n

sb

= n

lv

. u

t

= 47,77.60 = 2866,24 v/ph

Chọn số vòng quay đồng bộ của đ/cơ: n

đb

= 3000 v/ph (1 đôi cực: 2p = 1)

* Chọn động cơ: sử dụng loại đ/cơ K (chế tạo trong nước, dễ kiếm, giá thành không cao),

1.2. Phân phối tỷ số truyền:

* Tính lại TST chung: u

t

= n

đc

/ n

lv

= 2950 / 47,77 = 61,75

* Phân phối TST: Chọn u

h

= 24; tính u

x

= u

n

= u

t

/ u

h

= 61,74 / 24 = 2,57

Phân TST u

h

cho các cấp: chọn u

1

= 6; u

2

= u

h

/ u

1

= 24 /6 = 4

1.3. Tính các thông số trên các trục:

* Công suất:

P

c.tác

= 10 kW (đã tính)

P

3

= P

c.tác

/ η

3ct

= P

c.tác

/ (η

x

.η

o

) = 10 / (0,92.0,99) = 10,98 kW

P

2

= P

3

/ η

23

= P

3

/ (η

br

.η

o

) = 10,98 / (0,97.0,99) = 11,43 kW

P

1

= P

2

/ η

12

= P

2

/ (η

br

.η

o

) = 11,43 / (0,97.0,99) = 11,91 kW

P

đc

= P

1

/ η

đc1

= P

1

/ (η

k

.η

o

) = 11,91 / (1.0,99) = 12,04 kW

* Số vòng quay:

n

đc

= 2950 v/ph

n

1

= n

đc

= 2950 v/ph (liên kết giữa trục đ/cơ và HGT qua khớp nối)

n

2

= n

1

/ u

1

= 2950 / 6 = 491,67 v/ph

n

3

= n

2

/ u

2

= 491,67 / 4 = 122,92 v/ph

n

ct

= n

3

/ u

x

= 122,92 / 2,57 = 47,83 v/ph

* Mômen xoắn:

T

đc

= 9,55.10

6

.P

đc

/ n

đc

= 9,55.10

6

.12,04 / 2950 = 38 977 Nmm

T

1

= 9,55.10

6

.P

1

/ n

1

= 9,55.10

6

.11,91 / 2950 = 38 556 Nmm

T

2

= 9,55.10

6

.P

2

/ n

2

= 9,55.10

6

.11,43 / 491,67 = 222 012 Nmm

T

2

*

= T

2

/ 2 = 222 012 / 2 = 111 006 Nmm

T

3

= 9,55.10

6

.P

3

/ n

3

= 9,55.10

6

.10,98 / 122,92 = 853 067 Nmm

T

ct

= 9,55.10

6

.P

c.tác

/ n

ct

= 9,55.10

6

.10 / 47,83 = 1 996 655 Nmm

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

12

Hướng dẫn Đồ án môn học Chi tiết máy

1.4. Bảng kết quả tính toán (đề 13)

Trục

Thông số

Động cơ I II III Công tác

Tỷ số truyền u Khớp 6,00 4,00 u

x

= 2,57

Số vòng quay n,

v/ph

2950 2950 491,67 122,92 47,83

Công suất P, kW 12,04

11,91

11,43 10,98 10,00

Mômen xoắn T,

Nmm

38 977 38 556 111 006 853 067 1 996 655

T

2

*

= T

2

/ 2 = 222 012 / 2 = 111 006 Nmm

Ví dụ khác

Cho sơ đồ hệ dẫn động (đề 16 ) với các số liệu cho trước:

1. Lực kéo băng tải: F = 10000 N

2. Vận tốc băng tải: v = 1,0 m/s

3. Đường kính tang: D = 400 mm

4. Thời hạn phục vụ l

h

= 50000 giờ

5. Số ca làm việc soca = 1

6. Góc nghiêng đường nối tâm bộ truyền ngoài: 0

7. Đặc tính làm việc: √ êm ƒ va đập nhẹ ƒ va

đập vừa

1.1. Chọn động cơ

* Công suất cần thiết:

- Công suất trên trục công tác: P

c.tác

= F.v/1000 = 10000.1/1000 = 10 kW

- Hiệu suất của hệ thống: η = η

k

.(η

BR

)

2

.η

đ

.(η

o

)

4

= 1.0,97

2

.0,95.0,99

4

= 0,86

- Công suất cần thiết trên trục động cơ: P

ct

= P

c.tác

/ η= 10/0,86 = 11,63 kW (η = 1)

* Số vòng quay đồng bộ của đ/cơ:

- Số vòng quay trên trục công tác:

n

lv

= 60000.v/(π.D) = 60000.1/(3,14.400) = 47,77 v/ph

- Tỷ số truyền chung của hệ dẫn động (sơ bộ): u

t

= u

n

.u

h

= 3.20 = 60

(Chọn sơ bộ TST bộ truyền xích u

n

= u

đ

= 3 của HGT BR trụ 2 cấp u

h

= 20)

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

13

Hướng dẫn Đồ án môn học Chi tiết máy

- Số vòng quay trên trục đ/cơ: n

sb

= n

lv

. u

t

= 47,77.60 = 2866,24 v/ph

Chọn số vòng quay đồng bộ của đ/cơ: n

đb

= 3000 v/ph (1 đôi cực: 2p = 1)

* Chọn động cơ: sử dụng loại đ/cơ K (chế tạo trong nước, dễ kiếm, giá thành không cao),

1.2. Phân phối tỷ số truyền:

* Tính lại TST chung: u

t

= n

đc

/ n

lv

= 2950 / 47,77 = 61,75

* Phân phối TST: Chọn u

h

= 24; tính u

đ

= u

n

= u

t

/ u

h

= 61,74 / 24 = 2,57

Phân TST u

h

cho các cấp: chọn u

1

= 6; u

2

= u

h

/ u

1

= 24 /6 = 4

1.3. Tính các thông số trên các trục:

* Công suất:

P

c.tác

= 10 kW (đã tính)

P

3

= P

c.tác

/ η

3ct

= P

c.tác

/ (η

k

.η

o

) = 10 / (1.0,99) = 10,1 kW

P

2

= P

3

/ η

23

= P

3

/ (η

br

.η

o

) = 10,1 / (0,97.0,99) = 10,52 kW

P

1

= P

2

/ η

12

= P

2

/ (η

br

.η

o

) = 10,52 / (0,97.0,99) = 10,95 kW

P

đc

= P

1

/ η

đc1

= P

1

/ (η

đ

.η

o

) = 10,95 / (0,95.0,99) = 11,64 kW

* Số vòng quay:

n

đc

= 2950 v/ph

n

1

= n

đc

/ u

đ

= 2950 / 2,57 = 1147,86 v/ph

n

2

= n

1

/ u

1

= 1147,86 / 6 = 191,31 v/ph

n

3

= n

2

/ u

2

= 191,31 / 4 = 47,83 v/ph

n

ct

= n

3

= 47,83 v/ph

* Mômen xoắn:

T

đc

= 9,55.10

6

.P

đc

/ n

đc

= 9,55.10

6

.11,64 / 2950 = 37 682 Nmm

T

1

= 9,55.10

6

.P

1

/ n

1

= 9,55.10

6

.10,99 / 1147,86 = 91 435 Nmm

T

2

= 9,55.10

6

.P

2

/ n

2

= 9,55.10

6

.10,52 / 191,31 = 525 148 Nmm

T

2

*

= T

2

/ 2 = 525 148 / 2 = 262 574 Nmm

T

3

= 9,55.10

6

.P

3

/ n

3

= 9,55.10

6

.10,10 / 47,83 = 2 016 621 Nmm

T

ct

= 9,55.10

6

.P

c.tác

/ n

ct

= 9,55.10

6

.10 / 47,83 = 1 996 655 Nmm

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

14

Hướng dẫn Đồ án môn học Chi tiết máy

1.4. Bảng kết quả tính toán (đề 16)

Trục

Thông số

Động cơ I II III Công tác

Tỷ số truyền u u

đ

= 2,57 6,00 4,00 Khớp

Số vòng quay n,

v/ph

2950 1147,86 191,31 47,83 47,83

Công suất P, kW 11,64

10,99

10,52 10,10 10,00

Mômen xoắn T,

Nmm

37 682 91 435 262 574 2 016

621

1 996 655

T

2

*

= T

2

/ 2 = 525 148/ 2 = 262 574 Nmm

II. THIẾT KẾ CÁC BỘ TRUYỀN

Lưu ý chung:

- Các bộ truyền được tính toán theo đúng trình tự từ nhanh đến chậm (trừ các trường

hợp ngoại lệ như HGT phân đôi, TV), ví dụ BT Đai, BTBR cấp nhanh, BTBR

cấp chậm hoặc BT cấp nhanh, BT cấp chậm, BT xích.

- Các bộ truyền tính độc lập theo các bước cho trong tài liệu tham khảo như chọn

vật liệu, xác định ứng suất cho phép, tính thiết kế, kiểm nghiệm Không gộp

chung 1 bước cho các bộ truyền khác nhau (ví dụ: không gộp chung việc chọn vật

liệu và ứng suất cho phép cho cả 2 cấp bánh răng vào một mục).

- Kết thúc mỗi bộ truyền cần tính luôn lực tác dụng lên trục.

- Cuối mỗi bộ truyền cần lập bảng ghi các thông số chính của bộ truyền

(tham khảo [1]).

THIẾT KẾ BỘ TRUYỀN ĐAI

+ Số liệu đầu vào gồm:

- Điều kiện làm việc:

* đặc tính làm việc (êm, va đập )

* số ca;

* góc nghiêng đường nối tâm của bộ truyền

* loại đai (dt, thang).

Các số liệu trên cho trong đầu đề thiết kế.

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

15

Hng dn ỏn mụn hc Chi tit mỏy

- Cỏc thụng s khỏc ly t kt qu phn tớnh toỏn ng hc (xem vớ d 16)

* loi ng c;

* t s truyn, cụng sut v s vũng quay trờn trc ch ng ca

b truyn (trc ng c trong bng kt qu).

+ Tựy theo u cho trc l ai dt hay ai thang, tham kho [1] tớnh toỏn

thit k b truyn: Vi ai dt - xem mc 4.1, cũn vi ai thang, mc 4.2.

+ Kt qu tớnh toỏn lp thnh bng nh cho trong phn cui mc 4.5 ca TLTK [1]

(ch gi li cỏc ct theo loi ai cn thit k).

Vớ d tớnh toỏn b truyn ai dt:

Các thông số đầu vào:

- Công suất trên trục chủ động: P

1

= 3,676kW

- Mô men xoắn trên trục chủ động: T

1

= 60573,19 Nmm.

- Vận tốc vòng trục chủ động: n

1

= 1420 vòng/phút.

- Tỷ số truyền : u = 2,45

Dựa vào công suất truyền và tính năng kinh tế ta chọn loại đai: Đai vải cao su.

Dựa vào đồ thị chọn loại thiết diện đại

Xác định các thông số của bộ truyền:

Theo 4.1, ta có đờng kính bánh đai nhỏ xác định theo thực nghiệm:

d

1

= (5,2 6,4)

3

1

T

= (5,2 6,4)

3

19,60573

= (204,2 251,3)mm

Dựa vào dãy tiêu chuẩn ta chọn đờng kính bánh đai nhỏ là: d

1

= 224mm

Vận tốc đai: v =

s/m65,16

60000

nd.

11

=

Đờng kính bánh đai lớn:

d

2

= d

1

u (1-)

Ta chọn hệ số trợt là = 0,015, khi đó đờng kính bánh đại lớn:

d

2

= 224.2,45.(1-0,015) = 540,568mmm

Lấy trị số theo dãy tiêu chuẩn chế tạo bánh đai dẹt (bảng 21.15) ta lấy:

d

2

= 560mm

Nh vậy tỷ số truyền thực tế: u

t

=

)1(d

d

1

2

=

54,2

)015,01(224

560

=

Sai lệch tỷ số truyền: u =

%7,3

45,2

45,254,2

u

uu

t

=

=

Theo đó khoảng cách trục tính theo:

a

s

= (1,5ữ2)(d

1

+d

2

) = (1,5ữ2)(224+560) = 1176 ữ 1568

Ta tiến hành lấy khoảng cách: a

s

= 1400 mm

Chiều dài đai đợc xác định:

l =2a +

(d

1

+d

2

)/2 +(d

2

-d

1

)

2

/4a

= 2.1400 + 3,14(224+560)/2 +(560-224)

2

/4.1400

= 4051,66mm

Số vòng chạy của đai: i = v/l = 16,65/4,05166 = 4,1 thoả mãn i = 3 ữ 5

Góc ôm của bánh đai nhỏ đựơc xác định theo công thức:

0

0

0

12

1

32,166

1400

57)224560(

180

a

57)dd(

180 =

=

=

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

16

Hng dn ỏn mụn hc Chi tit mỏy

Nh vậy

1

>

min

Xác định thiết diện đai và chiều rộng bánh đai:

Theo cách tính thiết diện đai ta tính lực vòng từ công xuất P

1

:

F

t

= 1000P

1

/v = 1000.3,676/16,65 = 220,78N

Theo bảng tỉ số và chiều dày đai và đờng kính bánh đai nhỏ thì tỷ số nên dùng là:

( )

40/1d/

max

1

=

do đó

=d

1

/40=224/40=5,6mm

Nh vậy theo bảng 4.1 ta dùng laọi đai -800 loại đai có lớp lót với chiều dày đai

=

6,0 có số lớp là 4.

ứng suất cho phép xác địnhtheo công thức:

[ ] [ ]

==

0v

0

FF

CCC

2,23.0,958.0,929.1 = 1,98 MPa

Với

C

: hệ số kể đến ảnh hởng của góc ôm

1

trên bánh đai nhỏ đến khả năng kéo

của đai.

C

= 1 - 0,003(180-)

= 1 - 0,003(180 - 166) = 0,958

v

C

: hệ số kể đến ảnh hởng của lực li tâm đến độ bám của đai trên bánh đai

v

C

= 1-

k

v

(0,01v

2

- 1) = 1-0,04(0,01.16,65

2

- 1) = 0,929

0

C

: hệ số kể đến ảnh hởng của vị trí bộ truyền trong không gian và phơng pháp

căng đai. Theo kết cấu của hệ dẫn động đã cho với:

Với góc nghiêng đờng nối tâm bộ truyền ngoài là: 45

0

và kiểu truyền động thờng thì

qua tra bảng (4.12) ta có

v

C

= 1

[ ]

0

F

là ứng suất lợi ích cho phép ban đầu xác minh bằng thực nghiệm ta có

[ ]

0

F

=

k

1

k

2

/d

1

[ ]

0

F

= 2,5 10.6/224 = 2,23 Mpa

Khi đó ta có chiều rộng đai:

[ ]

3,22

98,1.6

2,1.78,220

.

===

F

dt

KF

b

mm

Với K

d

: hế số tải trọng động, với chế độ làm việc của hệ thống là va đập nhẹ, tải

trọng mở máy bằng 150% tải trọng danh nghĩa ta chọn đợc thông qua bảng 4.7 ta

có K

d

= 1,1+ 0,1 với 0,1 là trị số tăng thêm khi ứng với chế độ làm việc 2 ca của

đai.

Với giá trị b = 20,44 ta lấy theo dãy tiêu chuẩn với b = 25 mm, chiều rộng bánh

đai theo bảng 21.16 ta có B =32

Xác định lực căng ban đầu và lực tác dụng lên các trục:

- Lực căng ban đầu: F

0

=

N27025.6.8,1b

0

==

- Lực tác dụng lên các trục:

F

r

= 2.F

0

sin(

1

/2)= 2.270.sin(166,32/2)=536,2N

Vớ d v tớnh toỏn b truyn ai thang

Các thông số đầu vào:

- Công suất trên trục chủ động: P

1

= 5kW

- Mô men xoắn trên trục chủ động: T

1

= 36989 Nmm.

- Vận tốc vòng trục chủ động: n

1

= 1420 vòng/phút

- Tỷ số truyền : u = 3,09

1. Chọn loại đai có thiết diện .

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

17

Hng dn ỏn mụn hc Chi tit mỏy

Theo 4.13 ta chọn loại đai đờng kính bánh đai nhỏ theo dãy tiêu chuẩn là:

d

1

= 160 mm

Vận tốc đai: v =

s/m89,11

60000

1420.160.

60000

nd.

11

=

=

nhỏ hơn vận tốc cho phép v

max

= 25 m/s

Đờng kính bánh đai lớn: d

2

= d

1

u (1-)

Ta chọn hệ số trợt là = 0,015, khi đó đờng kính bánh đại lớn:

d

2

= 160.3,09.(1 - 0,015) = 487 mmm

Lấy trị số theo dãy tiêu chuẩn chế tạo bánh đai dẹt (bảng 4.21) ta lấy: d

2

= 500mm

Nh vậy tỷ số truyền thực tế:

)1(d

d

u

1

2

t

=

=

17,3

)015,01(160

500

=

Sai lệch tỷ số truyền: u =

%7,2

09,3

09,317,3

u

uu

t

=

=

< 4% nên ta có thể chấp nhận các

thông số của bộ truyền đai này.

Theo bảng 4.14 ta chọn sơ bộ khoảng cách trục: a = 500mm.

Theo công thức 4.4 ta có chiều dài đai tính sơ bộ:

l = 2a +

(d

1

+d

2

)/2 +(d

2

-d

1

)

2

/(4a)

= 2.500 + 3.14.(160 + 500)/2 + (500 - 160)

2

/ (4.500)

= 2094mm

Theo bảng 4.13 ta chọn chiều dài đai tiêu chuẩn: l = 2240 mm

Kiểm nghiệm lại số vòng chạy của đai: i = v/l = 11,89/ 2,24 = 5,3 m/s < 10 m/s.

Tính khoảng cách trục a theo chiều dài đai tiêu chuẩn: l = 2240 mm.

Với:

( )

2/dd.l

21

+=

= 2240 3,14.(500+160)/2 = 1203 mm

và:

( )

2/dd

12

=

= (500 - 160)/ 2 = 170 mm

( ) ( )

mm5754/170.8120312034/.8a

2222

=+=+=

Góc ôm:

0

0

0

12

1

3,146

575

57)160500(

180

a

57)dd(

180 =

=

=

Nh vậy

1

>

min

=120

0

2. Xác định số đai z:

Theo công thức 4.16:

[ ]

( )

zu10d1

C.C.C.C.P/K.Pz

=

Theo bảng 4.7, ta có: K

đ

= 1,2 với động cơ dẫn động loại I.

Theo bảng 4.15 với

1

= 146

0

khi đó trị số

C

= 0,9.

l / l

o

= 2240/2240, C

1

= 1 là hệ số ảnh hởng đến chiều dài đai.

Theo bảng 4.17trị số ảnh hởng đến tỉ sô truyền: u = 3,09 nên C

u

= 1,14

Theo bảng 4.19, với d

1

= 160mm, v = 11,89m/s nên [P

o

]

3,2

P

1

/ [P

0

] = 5/ 3,2 = 1,56 do đó: C

z

= 0,95

Do đó: z = 5,0.1,2/(3,2.0,9.1.1,14.0,95) = 1,9. Vậy lấy số dây đai: z = 2.

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

18

Hng dn ỏn mụn hc Chi tit mỏy

Chiều rộng bánh đai, theo 4.17 và bảng 4.21:

B = (z -1).t + 2.e = (2 - 1).19 + 2.12,5 = 44 mm

Đờng kính ngoài của bánh đai: d

a

= d + 2h

0

= 160 + 2.4,2 = 168,4 mm.

Xác định lực căng ban đầu và lực tác dụng lên trục:

Theo 4.19:

vd10

F)z.C.v/(K.P.780F +=

Trong đó lực căng do lực li tâm tạo ra: F

v

= q

m

.v

2

= 0,178.11,89

2

= 25,2

F

0

= 780.5,0.1,2/(11,89.0,9.2) + 25,2 = 244 N

Lực tác dụng lên trục: F

r

= 2.F

0

.z.sin(

1

/2) = 2.244.2.sin(146,3

0

/ 2) = 934 N.

THIT K B TRUYN XCH

+ S liu u vo gm:

- iu kin lm vic:

* c tớnh lm vic (ờm, va p );

* s ca;

* gúc nghiờng ng ni tõm ca b truyn v b truyn

ngoi

* cỏc iu kin t chn khỏc: bụi trn, cng xớch

Cỏc s liu trờn cho trong u thit k.

- Cỏc thụng s khỏc ly t kt qu phn tớnh toỏn ng hc (xem vớ d 13)

* loi ng c;

* t s truyn, cụng sut v s vũng quay trờn trc ch ng ca

b truyn (trc ra ca HGT trong bng kt qu).

+ Phn tớnh toỏn xem mc 5, ti liu tham kho [1]. S mt xớch nờn chn l s chn.

Nu bc xớch quỏ ln nờn s dng xớch nhiu dóy. Lu ý BT xớch phõn ụi 3 17

+ Kt qu tớnh toỏn lp thnh bng ghi rừ cỏc thụng s chớnh ca b truyn: loi xớch,

bc xớch, s mt xớch, khong cỏch trc, s rng a xớch, ng kớnh cỏc a xớch

v lc tỏc dng lờn trc.

Vớ d tớnh toỏn b truyn xớch

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

19

Hng dn ỏn mụn hc Chi tit mỏy

Các thông số đầu vào:

công suất tại trục chủ động P

1x

=P

III

= 4,84 kw

số vòng quay của trục chủ động n

1x

=n

3

=64,18 v/ph

tỉ số truyền u

x

= 3

Đờng tâm của các đĩa xích làm với phơng nằm ngang góc 30

0

Làm việc 2 ca, tải trọng va đập nhẹ

1.1. Chọn loại xích

Vì tải trọng nhỏ, vận tốc thấp, dùng xích con lăn

1.2. Xác định các thông số của xích và bộ truyền

Theo bảng 5.4[1],với u

x

=3 ta chọn số răng đĩa nhỏ z

1

=25.

Do đó số răng đĩa xích lớn Z

2

=uz

1

= 25.3 = 75 <120=Z

max

Dạng hỏng chủ yếu và nguy hiểm nhất của xích là mòn, do đó ta tính xích theo độ bền

mòn.

Theo CT5.3[1], Công suất tính toán

P

tx

= P

1x

.k. k

z

.k

n

[ P

0

]

Trong đó, với z

1

= 25, k

z

=z

01

/z

1

= 25/25 = 1 ;

với n

01

= 50 v/ph, k

n

=n

01

/n

1x

= 50/64,18 = 0,78

Hệ số sử dụng K= k

0

k

a

k

đc

k

đ

k

c

k

bt

=1.1.1.1,35.1,25.1,3 = 2,19 ;

Theo bảng 5.6[1] ta có;

K

0

=1( đờng tâm các đĩa xích làm với đờng nằm nằm ngang góc < 40

0

)

K

a

=1 (chọn a = 40p)

K

đc

=1 (điều chỉnh bằng một trong hai đĩa xích )

K

đ

=1,35(tải trọng va đập vừa )

K

c

=1,25 (làm việc 2 ca )

K

bt

= 1,3 (môi trờng có bụi, chất lợng bôi trơn II )

Nh vậy ;

P

tx

= 4,84.2,19.1.0,78 = 8,27 kw

Theo bảng 5.5[1] với n

0

= 50 vg/ph, chọn bộ truyền xích 1 dãy có bớc xích p = 38,1 mm

thoả mãn điều kiện mòn;

P

tx

< [ P

0

] =10,5 kW

đồng thời theo bảng5.8[1], P

tx

< P

max.

.

Khoảng cách trục a

w34

= 40p =40. 38,1 =1524 mm;

Theo CT5.12[1] số mắt xích sẽ là:

x= 0,5(z

1

+z

2

)+2a

w34

/p +(z

2

-z

1

)

2

p/(4

2

a

w34

)

= 0,5 (25+75) +2.1524/38,1 +(75-25)

2

/(4

2

1524) =131,6 .Lấy giá trị chẵn

x

c

=132 và tính lại khoảng cách trục theo công thức;

a= 0,25p{x-0,5(z

1

+z

2

) +

[ ]

2

12

2

21

/)(2)](5,0[

zzzzx +

}

= 0,25.38,1 {132- 0,5(25+75)+ {[132- 0,5( 25+75)]

2

- 2(75-25)

2

/

2

}

1/2

}=1591,02

( mm)

Để xích không quá căng giảm a một lợng

a

w34

=(0,002-0,004 )a

w34

=3,186,36 mm.

Vậy ta lấy khoảng cách trục là a

w34

=1586 mm.

-Số lần va đập của xích;

i = z

1

n

1x

/15x = 25.64,18 /(15.132)=0,81 <[i] =20

1.3. Kiểm nghiệm xích về độ bền

Để đảm bảo xích không bị phá huỷ do quá tải hệ số an toàn s phảI thoả mãn điều kiện;

(theo ct5.15[1])

s = Q

x

/ (k

đ

F

tx

+F

0x

+F

vx

) [s]

_theo bảng 5.2[1], tải trọng phá hỏng Q

x

=127000 N, khối lợng 1 mét xích q=5,5 kg;

- K

đ

=1,2 (hệ số tải trọng động ,với chế độ làm việc trung bình , T

mm

=1,5 T

1

);

- v

x

=Z

1

p n

1x

/60000 =25.38,1.64,18/60000 =1,02 m/s.

- F

tx

=1000 P

1x

/v

x

=1000 .4,84 / 1,02 = 4750,42N.

- F

vx

= qv

2

= 5,5.1,02

2

= 5,72 N.

- F

0x

=9,81k

f

q a

w34

= 9,81.4.5,5.1,586 = 342,29N; trong đó :k

f

= 4(bộ truyền nghiêng 1

góc 30

0

).

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

20

Hng dn ỏn mụn hc Chi tit mỏy

Do đó:

s = 127000/(1,2.4750,42 +342,29 +5,72) = 20,99

Theo bảng 5.10[1] ,ta có [s] =7.Vậy s > [s] : bộ truyền xích đảm bảo đủ bền.

1.4. Đờng kính đĩa xích:

Theo ct5.17[1] và bảng 13.4[1]:

d

1x

=p/sin( /z

1

) =38,1 /sin( /25) = 304,14mm

d

2x

= p/ sin(/z

2

) = 38,71sin(/75) = 910,29 mm

d

a1x

= p [0.5 +cotg(/z

1

) ] = 320,50 mm

d

a2x

= p [0,5 +cotg(/z

2

) ] = 928,55 mm

d

f1x

= d

1x

- 2r = 304,14-2.11,22 = 281,6 mm

d

f2x

= d

2x

2r =910,29-2.11,22 =887,85 mm

với : r = 0,5025d

l

+0,05 = 0,5025.22,23 +0,05 =11,22 mm và d

l

=22,23 (bảng 5.2).

1.5.Kiểm nghiệm độ bền tiếp xúc của đĩa xích

Theo công thức:

Hx

= 0,47[k

r

( F

tx

K

đ

+F

vđx_

) E/ (A

x

k

d

) ]

1/2

[

Hx

]

trong đó

với z

1

=25, k

r1

=0,42 ;

z

2

=75, k

r2

=0,23 ;

E =2,1.10

5

MPa ; A

x

=395 mm

2

(bảng 5.12[1] ) ; k

d

=1 (xích 1 dãy ),

Lực va đập trên xích tính theo công thức;

F

vđx1

=13.10

-7

n

1x

p

3

1 = 13.10

-7

.64,18.38,1

3

.1 =4,61 N

F

vđx2

=13.10

-7

n

2x

p

3

1 = 13.10

-7

.21,36.38,1

3

.1 =1,54 N

Do đó;

Hx1

= 0,47.[0,42.(4750,42.1,2 +4,61)2,1.10

5

/(395.1) ]

1/2

= 530,48 MPa

đĩa xích 2:

v

x2

= Z

2

p n

2x

/60000 =75.38,1.21,36/60000 =1,02 m/s

Từ đó: F

tx2

=1000 P

2x

/v

x2

=1000 .4,37 / 1,02 = 4284,31 N

Hx2

= 0,47.[0,23.(4284,31.1,2 +1,54)2,1.10

5

/(395.1) ]

1/2

= 372,71 MPa

Nh vậy dùng thép 45 tôi cải thiện đạt độ rắn HB210 sẽ đạt ứng suất cho phép [

H

]

=600MPa, đảm bảo đợc độ bền tiếp xúc cho răng đĩa 1 và đĩa 2.

1.5. Xác định lực tác dụng lên trục

F

rx

= k

x

F

t

= 1,15.4750,42 = 5462,98 N

Trong đó: k

x

=1,15 hệ số xét đến trọng lợng của xích tác dụng lên trục (ở đây

bộ truyền nghiêng 30

0

so với phơng ngang).

Sơ đồ lực tác dụng lên trục:(Hình1)

0

x

y

z

x

F

rx

3

5

Hình1

THIT K B TRUYN BNH RNG

+ S liu u vo gm:

- c tớnh ti trng v thi hn lm vic cho

trong u thit k.

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

21

Hướng dẫn Đồ án môn học Chi tiết máy

- Các thông số khác lấy từ kết quả phần tính toán động học (xem ví dụ đề 13)

gồm tỉ số truyền, công suất và số vòng quay trên trục chủ động của bộ truyền

(xem bảng kết quả).

+ Các cấp tính độc lập theo trình tự tính toán cho trong mục 6, tài liệu tham khảo

[1].

+ Kết quả tính toán lập thành bảng ghi rõ các thông số chính của bộ truyền: khoảng

cách trục lăn a

w

(hoặc chiều dài côn ngoài R

e

), môđun (m

n

hoặc m

te

), tỷ số truyền

thực u

t

, số răng Z

i

, góc nghiêng , hệ số dịch chỉnh X

i

, chiều rộng vành răng

(b

w

), các đường kính và các thành phần lực tác dụng khi ăn khớp (F

t

, F

r

, F

a

).

* Trình tự tính toán bộ truyền bánh răng:

1. Chọn vật liệu

2. Xác định ứng suất cho phép

3. Xác định các thông số cơ bản của bộ truyền:

+ khoảng cách trục a

w

hoặc đường kính bánh chủ động d

w1

với BT BR

trụ

+ chiều dài côn ngoài R

e

hoặc đường kính chia ngoài bánh chủ động

d

e1

với

bộ truyền BR côn

4. Xác định các thông số ăn khớp: môđun, số răng, góc nghiêng và

hệ số dịch chỉnh

5. Xác định các thông số khác: các đường kính, góc ăn khớp

6. Tính kiểm nghiệm răng về độ bền tiếp xúc, độ bền uốn và quá tải

7. Tính lực ăn khớp

8. Tổng hợp kết quả

* Lưu ý chung khi tính toán các bộ truyền trong HGT 2 cấp:

1. Các bộ truyền từng cấp tính độc lập theo đúng trình tự. Không gộp các bước ở 2 cấp vào

cùng một nơi trong thuyết minh, ví dụ không gộp chung phần chọn vật liệu và xác định

ứng suất cho phép của cấp nhanh và cấp chậm và cùng một nơi.

2. Các bộ truyền cấp nhanh được tính trước, sau đó đến bộ truyền cấp chậm, sai lệch tỉ số

truyền được chuyển sang bộ truyền sau.

Riêng trường hợp các HGT đồng trục (đề 11, 12) với TST hai cấp lấy như nhau u

1

= u

2

thì

cấp chậm được tính trước để đỡ mất thời gian.

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

22

Hướng dẫn Đồ án môn học Chi tiết máy

Với HGT có một cấp là bộ truyền trục vít (đề 21, 23), do việc chọn sơ bộ hiệu suất thường

khác nhiều với hiệu suất tính toán sau này nên cũng nên tính trước bộ truyền trục vít, sai số

dồn sang bộ truyền sau.

3. Nên tính hoàn thiện một bộ truyền, sau đó tính thiết kế bộ truyền còn lại, kiểm nghiệm

các điều kiện khác (về bôi trơn hoặc/và kết cấu) xem có đạt không, cuối cùng hãy tiến hành

tính kiểm nghiệm bộ truyền về độ bền. Cũng có thể từ điều kiện bôi trơn (c = d

4

/d

m2

= 1,2-

1,3) hoặc điều kiện kết cấu (BR lớn không chạm các trục khác) để xác định thông số của

bộ truyền còn lại, sau đó tiến hành kiểm nghiệm.

* Lưu ý với HGT 2 cấp đồng trục (đề 11 , 12 ):

* Việc phân phối TST cho các cấp trong HGT đồng trục có thể tiến hành theo nhiều cách

(xem [1]), nhưng để tiện cho bôi trơn ngâm dầu có thể lấy TST 2 cấp như nhau: u

1

= u

2

.

Trong trường hợp như vậy do khoảng cách trục bằng nhau mà mômen xoắn cần truyền ở

cấp chậm lớn hơn ở cấp nhanh nên nếu tính như bình thường (cấp nhanh tính trước) cấp

chậm chắc chắn không đủ bền. Do vậy để tiết kiệm thời gian, HGT côn trụ được tính như

sau:

1. Tính toán hoàn chỉnh bộ truyền BR cấp chậm theo đúng trình tự đã nêu.

2. Chọn vật liệu và xác định ứng suất cho phép của bộ truyền BR cấp nhanh. Lấy khoảng

cách trục bằng khoảng cách trục cấp chậm đã tính để xác định các thông số ăn khớp như

môđun, số răng

3. Lấy chiều rộng vành răng cấp nhanh bằng khoảng 1/3 - 1/2 cấp chậm và tiến hành tính

kiểm nghiệm. Nếu không đạt thì xác định lại chiều rộng vành răng theo điều kiện vừa đủ

bền (chẳng hạn theo điều kiện σ

H

= [σ

H

] ).

* Lưu ý với HGT 2 cấp phân đôi (đề 13, 14, 15, 16):

* Trong đồ án có 2 loại sơ đồ phân đôi:

+ phân đôi cấp nhanh (đề 13, 14 )

+ phân đôi cấp chậm (đề 15, 16 )

Do dùng 2 bộ truyền để truyền tải nên mỗi bộ truyền chỉ chịu một nửa công suất, và do đó

cần lưu ý đến thông số mômen xoắn trên trục chủ động của bộ truyền. Cụ thể:

1. Với HGT phân đôi cấp nhanh mômen xoắn truyền qua mỗi bộ truyền cấp nhanh là T

1

* =

T

1

/2 ; ở cấp chậm là T

2

= 2.T

2

* (T

2

* là mômen xoắn trên trục)

2. Với HGT phân đôi cấp chậm mômen xoắn truyền qua bộ truyền cấp nhanh

là T

1

còn ở cấp chậm mỗi bộ truyền sẽ truyền mômen xoắn T

2

* = T

2

/ 2.

Các thông số T

1

, T

2

* lấy trong bảng kết quả tính toán động học.

Ví dụ, HGT phân đôi cấp nhanh và HGT phân đôi cấp chậm.

3. Để giảm chiều rộng của HGT, hệ số ψ

ba

của các BT phân đôi lấy thấp đi so với khi tính

toán HGT khai triển thường (ví dụ trong khoảng 0,2 - 0,3).

Ví dụ tính toán bộ truyền bánh răng trụ răng thẳng:

Nguyễn Minh Tuấn Bộ môn Kỹ thuật cơ sở - Khoa Cơ khí

23

Hng dn ỏn mụn hc Chi tit mỏy

1.Chọn vật liệu.

Bánh nhỏ : Thép 45 tôi cải thiện đạt độ rắn HB 241 ữ 285 có:

b1

= 850 MPa;

ch 1

= 580 MPa. Chọn HB

1

= 245 (HB)

Bánh lớn : Thép 45, tôi cải thiện đạt độ rắn MB 192 240 có:

b2

= 750 Mpa;

ch 2

= 450 MPa. Chọn HB

2

= 230 (HB)

2. Xác định ứng suất cho phép.

[ ]

( )

HLxHVRHlimHH

KKZZS

=

;

Chọn sơ bộ Z

R

Z

V

K

xH

= 1

[ ]

HHLlimHH

SK

=

S

H

: Hệ số an toàn khi tính về tiếp xúc: S

H

=1,1.

limH

: ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở;

limH

= 2.HB + 70

H lim1

=2. 245 + 70 = 560 MPa;

H lim2

= 2.230 + 70 = 530 MPa;

MPa441245.8,1

o

1limF

==

MPa414230.8,1

o

2limF

==

K

HL

=

H

m

HEHO

NN

với m

H

= 6.

m

H

: Bậc của đờng cong mỏi khi thử về tiếp xúc.

N

HO

: Số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc.

N

HO

= 30. H

4,2

HB

H

HB

: độ rắn Brinen.

74,2

1Ho

10.6,1245.30N ==

74,2

2Ho

10.4,1230.30N ==

N

HE

: Số chu kì thay đổi ứng suất tơng đơng.

( )

CKi

3

1iiiHE

t/t.T/T.t.ni.c.60N =

C: Số lần ăn khớp trong một vòng quay.

T

i

, n

i

, t

i

: Lần lợt là mômen xoắn , số vòng quay và tổng số giờ làm việc ở chế độ i của bánh

răng đang xét.

( )

cki

3

1ii

1

1

1HE

t/t.T/T.t.

u

cn

.60N =

7

1HO

733

1HE

10.6,1N10.43,7

8

4

8,0

8

4

.1.16000.

66,5

56,579

.1.60N =>=

+=

ta có : N

HE1

> N

HO1

=> K

HL1

= 1

[

H

]

1

=

MPa509

1,1

1.560

=

; [

H

]

2

=

MPa8,481

1,1

1.530

=

Vì bộ truyền là bộ truyền bánh trụ răng ngiêng nên:

[ ]

[ ] [ ]

MPa4,495

2

2

H

1

H

H

=

+

=

Với cấp chậm dùng bánh răng thẳng ta cũng có:

( )

cki

3

1ii

1

2HE

t/t.T/T.t.

n

c

.60N =

7

2HO

733

2HE

10.4,1N10.337,2

8

4

8,0

8

4

.1.16000.

18,3

396,102

.1.60N =>=

+=

Nh vậy K

HL2

= 1,

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

24

Hng dn ỏn mụn hc Chi tit mỏy

Do đó:

[ ] [ ]

MPa8,481

2

H

'

H

==

Và

( )

ii

6

1i1FE

T.n.T/T.c.60N =

766

1FE

10.2,6

8

4

8,0

8

4

.1.16000.

66,5

56,579

.1.60N =

+=

666

2FE

10.5,19

8

4

8,0

8

4

.1.16000.

18,3

396,102

.1.60N =

+=

Vì N

FE1

= 6,2.10

7

> N

FO

= 4.10

6

,

N

FE2

= 19,5.10

6

> N

FO

= 4.10

6

,

nên K

FL1

= 1, K

FL2

= 1.

Do đó theo thiết kế với bộ truyền quay một chiều K

FC

= 1, ta đợc:

[

F1

] = 441.1.1 / 1,75 = 252 MPa,

[

F2

] = 414.1.1 / 1,75 = 236,5 MPa,

ứng suất quá tải cho phép: theo 6.13 và 6.14 ta có:

[ ]

MPa1260450.8,2.8,2

2ch

max

H

===

[ ]

MPa464580.8,0.8,0

1ch

max

1F

===

[ ]

MPa360450.8,0.8,0

2ch

max

2F

===

3. Xác định sơ bộ khoảng cách trục:

a

w1

= K

a

(u

2

+1)

[ ]

3

1

2

1

.

baH

H

u

KT

Với: T

1

: Mômen xoắn trên trục bánh chủ động, N.mm ;

K

a

: hệ số phụ thuộc vào loại răng ;

Hệ số

ba

= b

w

/a

w

;

T

1

=329226,72Nmm; K

a

=49,5(răng thẳng)

( ) ( )

89,0118,3.4,0.53,01.53,04,0

1222

+=+== u

babdba

Tra ở sơ đồ 5 (bảng 6.7, trang 98) ta đợc K

H

2

=1,09; u

1

= 3,18;

[

H

]=481,8 MPa

Thay số ta định đợc khoảng cách trục :

a

w2

= 49,5.(3,18+1).

8,220

4,0.18,3.8,481

09,1.72,329226

3

2

=

mm

4. Xác định các thông số ăn khớp

Môđun : m

m = (0,01 ữ 0,02). a

w2

= (0,01 ữ 0,02).220 = 2,2 ữ 4,4. Chọn m = 3,0

Số răng của bánh răng nhỏ tính sơ bộ:

Z

12

= 2

a

w2

/ [m(u

1

+1)] = 2.220/ [3.(3,18+1] = 35,09

Ta chọn Z

12

= 35 răng

Vậy số răng bánh răng lớn:

Z

22

= u

2

Z

12

= 3,18.35 = 111,3 chọn Z

22

= 111 răng

Tổng số răng của cả hai bánh răng: Z

t2

= Z

12

+ Z

22

= 35 +111 = 146;

Do đó tỉ số truyền thực sẽ là:

17,3

35

111

12

22

===

Z

Z

u

Sai số tỷ số truyền:

%31,0%100.

18,3

17,318,3

%100 =

=

=

u

uu

u

t

Nguyn Minh Tun B mụn K thut c s - Khoa C khớ

25