Giáo trình công nghệ sửa chữa máy - băng máy ppsx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.67 MB, 40 trang )

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -145-

XXIV. BĂNG MÁY

Băng máy là bề mặt làm việc quan trọng nhất của các máy cắt kim loại có ảnh hưởng đến

độ chính xác của chi tiết gia cơng. Băng máy là bề mặt làm vịêc của thân máy, chi tiết quan trọng

nhất của máy cắt kim loại nên việc sửa chữa nó phải hết sức thận trọng và tỉ mĩ.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -146-

1. Điều kiện kỹ thuật sửa chữa băng máy :

a) Băng máy phải thẳng và phẳng. Các bề mặt của băng máy phải song song với nhau. Sau

khi sửa chữa lớn, các chỉ số về độ chính xác của băng máy phải được khơi phục như các số liệu

ghi ở phiếu kiểm tra xuất xưởng nằm trong tài liệu gửi theo máy khi bán máy.

b) Sau khi gia cơng lần cuối các băng máy làm việc theo ma sát trượt, số điểm sơn tiếp xúc

khi kiểm tra bằng thước thẳng, mặt phẳng mẫu và mặt trượt của chi tiết đối tiếp phải bằng hoặc

lớn hơn các trị số được nêu trong bảng 5-31 và phải phân bố đều.

Bảng 5 – 31

Số điểm sơn tiếp xúc ít nhất cần có của các băng máy ma sát trượt khi kiểm tra bằng

thước thẳng hoặc mặt phẳng mẫu

Bề mặt Số điểm sơn tiếp xúc ít nhất trên một hình

vng 25 x 25mm

Băng máy cắt kim loại (của thân máy)

- Đối với máy chính xác cao.

- Đố với máy chính xác thường.

Mặt trượt ở bàn máy.

Mặt trượt ở bàn dao, con trượt.

20

16

10

10

c) Trên bề mặt máy khơng được phép có vết xước, rỗ, lõm, vết gia cơng cơ (trừ vân cạo),

bavia…

d) Độ cứng phải đồng đều trên tồn bộ bề mặt.

e) Băng máy dài đến 1,5m khơng được có q ba chỗ hàn đắp, băng dài trên 1,5m khơng

được có q 6 chỗ hàn đắp.

f) Đảm bảo độ vng góc giữa các bề mặt băng máy nằm ngang và bề mặt băng máy thẳng

đứng (ở các máy mài tròn v.v…).

g) Chỗ chuyển tiếp từ mặt khơng gia cơng đến mặt gia cơng hoặc giữa các mặt gia cơng

với nhau phải vát hoặc lược tròn.

2. Dạng hư hỏng của băng máy :

Băng máy bị hư hỏng chủ yếu vì mòn. Trong q trình làm việc băng máy mòn khơng đều

: chỗ làm việc nhiều mòn nhiều hơn. Ngồi ra còn có thể bị xước, sứt mẻ, nứt. Khi bề mặt băng

máy khơng có vết gì đặc biệt thì tiêu chuẩn để quyết định đưa băng máy vào sửa chữa là độ mòn

cho phép của nó. Khi băng máy mòn q trị số cho phép thì phải sửa chữa. Ví dụ về độ mòn cho

phép đối với máy tiện được cho trong bảng 5-32.

Bảng 5-32

Độ mòn cho phép của băng máy tiện chính xác thường

Cơng dụng của máy Độ mòn cho phép, mm khi vật gia cơng dài từ 100

đến 300mm

Để gia cơng thơ

Để gia cơng bán tinh

Để gia cơng tinh

0,2 – 0,3

0,08

0,02

3. Những đặc điểm về sửa chữa băng máy :

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -147-

Tùy theo chiều dày lớp kim loại được lấy đi ở ngun cơng gia cơng cơ chủ yếu, người ta

phân biệt ba phương pháp sửa chữa băng máy sau đây : Cạo, mài và phương pháp bào hoặc

phay. Ngồi ba phương pháp đó còn có vài phương pháp xen kẻ. Bảng 5-33 nêu cách chọn

phương pháp sửa chữa theo độ mòn của băng máy.

Đặc điểm và nội dung các phương pháp đó như sau :

a) Phương pháp cạo : Có thể được tiến hành tại nơi đặt máy (phải nới lỏng bulơng nền)

hoặc tại địa điểm sửa chữa tập trung. Trường hợp máy đã nhấc khỏi nền thì phải đặt lên các

chêm để lấy thăng bằng máy trước khi cạo. Đặt chêm đúng vị trí sao cho băng máy khơng bị ảnh

hưởng của gá đặt mà vồng lên hoặc võng xuống (chêm đặt ở mép trong đế máy thì băng máy

vồng lên ; đặt ở mép ngồi đế máy thì băng máy võng xuống). Sau đó lấy thăng bằng theo nivơ

đặt ở chỗ khơng bị mòn của băng máy.

Bảng 5-33

CHỌN PHƯƠNG PHÁP SỬA CHỮA BẰNG MÁY

Độ mòn, mm Phương pháp sửa chữa

0,2

0,3

0,3 – 0,5

0,5

(Cạo) hoặc (cạo + mài nghiền)

(Mài) hoặc (dũa + cạo)

(Bào tinh hoặc dũa) + (cạo hoặc mài nghiền)

Bào thơ rồi bào tinh, sau đó mài hoặc cạo

Khi cạo, phải cạo chỗ ít mòn nhất, lượng dư để cạo khơng được q trị số được cho trong

bảng 5-34.

Các góc độ và hình dáng hình học của mũi cạo được cho trong các sổ tay.

Trong q trình cạo phải kiểm tra độ phẳng của mặt được cạo bằng số vết sơn in và dùng

thước hay mặt phẳng mẫu để kiểm tra. Mỗi lần kiểm tra, phải chùi sạch vết sơn cũ ở bề mặt băng

máy, chùi sạch thước kiểm bằng khăn có tẩm xăng rồi lau bằng khăn khơ, sau đó phết sơn lên

băng máy. Lớp sơn phải thật đều và mỏng, cạo càng tinh, lớp sơn kiểm tra phải càng mỏng,

muốn vậy ta dùng một thước kiểm khác gạt sơn dàn đều lên băng máy. Áp thước hoặc mặt phẳng

mẫu lên chỗ đã sơn, sau đó nhấc lên xem các điểm sơn tiếp xúc, cứ như vậy đến khi cạo đạt u

cầu về độ phẳng. Bảng 5-35 nêu các dạng cạo và cơng dụng của chúng.

Bảng 5-34

LƯỢNG DƯ CHO CẠO (MM)

Chiều rộng

mặt phẳng

Chiều dài mặt phẳng được cạo, mm

được cạo mm

100 – 500 500 – 1000 1000 – 2000 2000 – 4000 4000 – 6000

100 0,05 0,08 0,10 0,12 0,15

100 – 500 0,08 0,10 0,12 0,15 0,20

Khi cạo, ngồi độ thẳng và phẳng, cần kiểm tra độ song song của các bề mặt băng máy

(bằng đồng hồ so và đồ gá) và độ cong vênh của tồn bộ băng (băng nivơ và cầu kiểm tra được

bắc ngang qua băng máy).

Phương pháp cạo bảo đảm chất lượng bề mặt cao nhưng tốn sức, năng suất thấp và đắt tiền,

vì vậy nên thay bằng mài tinh hoặc kết hợp cạo với mài nghiền bằng bột mài; đơi khi có thể dùng

bào với dao bào rộng bản đạt năng suất rất cao.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -148-

b) Phương pháp mài : Có thể tiến hành trên máy mài chun dùng hoặc trên máy bào

giường, máy phay giường với đồ gá mài. Dùng đá mài hình bát trụ (hoặc bát cơn) đường kính

100 – 175mm, tốc độ cắt 30 – 40m/s. Còn có thể dùng một đồ gá mài rất gọn nhẹ đặt trực tiếp

lên băng máy cần sửa chữa và dịch chuyển băng truyền động xích.

Bảng 5-35

CÁC DẠNG CẠO VÀ CƠNG DỤNG

Dạng cạo Chiều

rộng mũi

cạo

Chiều dài

đường cạo

(mm)

Số vết tiếp xúc đạt

được trong mỗi ơ

vng 25x25mm

Cơng dụng

Thơ 20 – 25 10 4 – 6 Cạo chỗ có vết sơn tiếp xúc to

q, chuẩn bị bề mặt để cạo bán

tinh

Bán tinh 12 – 16 5 – 10 8 – 15 Gia cơng lần cuối các băng máy,

mặt trược của bàn máy, bàn cạo

Tinh 5 – 10 3 – 5 20 – 25 Gia cơng tinh dụng cụ kiểm tra

Trang trí - - - Để trang trí, tạo vân hoa

Phương pháp mài đảm bảo chính xác và năng suất cao, vì vậy nó được sử dụng rộng rãi ở

các nước tiên tiến. Người ta thường kết hợp mài băng máy và cạo mặt trước của các chi tiết đối

tiếp (như đế ụ, bàn dao dọc máy tiện, mặt trượt bàn máy bào v.v…)

c) Phương pháp bào : rất thích hợp để sửa chữa những băng máy bị mòn nhiều. Máy được

sửa chữa phải bắt chặt trên bàn máy bào giường và điều chỉnh cẩn thận bằng đồng hồ so. Khi kẹp

chặt đừng siết bulơng q mức, vì có thể làm cho băng máy bị biến dạng đàn hồi, khơng đạt độ

chính xác sau khi gia cơng.

Thoạt tiên bào thơ, sau đó dùng đồng hồ so kiểm tra độ thẳng và điều chỉnh bằng chêm.

Bào tinh bằng dao bào rộng bản có gắn mảnh hợp kim BK6 hoặc BK8, chiều rộng lưỡi cắt của

dao tới 40mm. Mặt trước và sau của dao được gia cơng tinh bằng mài nghiền. Khi bào gá

nghiêng lưỡi cắt đi 15 - 30( so với đường vng góc của phương tiến dao để giảm lực cắt, tăng

độ nhẵn gia cơng. Lượng dư bào tinh nên lấy là 0,3 – 0,6mm và gia cơng làm 4 – 7 bước : hai

bước đầu với chiều sâu cắt 0,08 – 0,12mm ; ba, bốn bước sau với chiều sâu cắt 0,05mm ; bào

tinh là ngun cơng cuối cùng của cơng việc sửa chữa. Sau khi bào tinh băng máy có thể đạt độ

nhẵn bề mặt (7, (8, sai số về độ phẳng và độ vênh khơng q 0,02mm trên chiều dài 1000mm.

Nếu khơng có dao bào rộng bản, có thể bào thơ rồi cạo hoặc mài.

Ngồi ba phương pháp cơ bản trên, các phương pháp kết hợp nhiều hình thức gia cơng

(caọ, mài, bào, mài nghiền) cũng được dùng rộng rãi nhằm mục đích phát huy hết ưu điểm của

từng hình thức gia cơng cơ ở các giai đoạn sửa chữa băng máy (thơ, bán tinh, tinh) để đạt năng

suất cao, độ nhẵn bề mặt và độ chính xác hợp u cầu kỹ thuật.

4. Cơng nghệ sửa chữa băng máy :

1. Chọn chuẩn cơng nghệ, chuẩn kiểm tra và cách gá đặt băng máy khi sửa chữa.

Để đảm bảo các u cầu kỹ thuật nói trên, cần xác định chính xác chuẩn cơng nghệ, chuẩn

kiểm tra trong suốt q trình sửa chữa băng máy.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -149-

Tùy theo đặc điểm, chia băng máy làm bốn nhóm sau đây :

- Nhóm I : Mặt chuẩn là những mặt bị mòn rất ít trong q trình làm việc của máy. Các

máy tiện có ụ trước tháo rời được , thuộc nhóm này. Các băng máy này mặt trượt của ụ sau rất ít

bị mòn nên được chọn làm mặt chuẩn. Thuộc về nhóm I còn có băng máy rêvonve (h. 5-50).

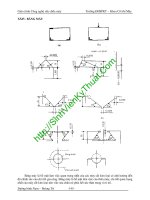

Hình 5 – 50. Các băng máy thuộc nhóm I

- Nhóm II : gồm băng máy của những thân máy trực tiếp lắp trục chính. Ở các máy này ụ

trục chính nằm trong thân máy, khơng có vỏ hộp riêng, khơng tháo rời được. Ở các máy này,

dùng tâm trục chính làm chuẩn kiểm tra khi sửa chữa băng máy. Thuộc về nhóm này có băng

máy của các máy phay ngang, phay đứng, máy tiện nhiều dao và một số máy rêvonve (h. 5-51)

Khi sửa chữa các băng máy này, người ta chế tạo trục kiểm mẫu lắp vào trục chính của máy

để làm chuẩn kiểm tra.

Nhóm III : gồm các băng máy có những bề mặt khơng làm việc , được gia cơng đồng thời

với các bề mặt làm việc khi sản xuất máy. Những mặt khơng làm việc được chọn làm chuẩn khi

sửa chữa các bề mặt làm việc bị mòn. Thuộc nhóm này có băng máy của đa số các máy bào

giường, phay giường mài mặt phẳng, mài tròn trong, mài tròn ngồi và một số máy khác.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -150-

Hình 5 – 51. Các băng máy thuộc nhóm II

Hình 5 – 52 giới thiệu ba loại trong số các băng máy thuộc nhóm III. Các mặt 1 dùng làm

chuẩn kiểm tra khi phục hồi các mặt 2.

Nhóm IV : gồm các băng máy chỉ có một mặt khơng bị mòn để làm chuẩn hoăc khơng có

mặt khơng bị mòn để có thể chọn làm chuẩn được.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -151-

Hình 5 – 52. Các băng máy thuộc nhóm III

Thuộc về nhóm này có băng máy của đa số các máy phay ren, phay trục then hoa, tiện

đứng, phay răng, và xọc (h. 5-53). Ba loại băng máy a, b, c ở hình 5-53 chỉ có một mặt khơng bị

mòn (mặt 1), dùng làm chuẩn kiểm tra khi sửa chữa các mặt bị mòn 2. Ở các loại băng máy d và

e mặt nào cũng bị mòn nhiều và cần sửa chữa. Lúc này, dùng những đoạn mòn ít hoặc khơng

mòn của băng làm chuẩn (thường ở hai đầu băng máy, được đánh số 3) kiểm tra khi sửa chữa

những đoạn bị mòn nhiều (ở giữa băng).

Trước khi sửa chữa băng máy nên xác định nó thuộc nhóm nào rồi chọn chuẩn cơng nghệ

như đã nêu trên.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -152-

Hình 5 – 53. Các băng máy thuộc nhóm IV

Sau đó cân bằng thân máy trên nền sửa chữa, bằng kích hoặc bằng chêm. Nếu có điều kiện,

nên cân bằng thân máy trên bàn bằng phẳng bằng thép.Phải đặt kích hoặc chêm vào các vị trí

thích hợp để tránh biến dạng lắp đặt cho băng máy. Hình 5 – 54 nêu các biến dạng của băng máy

vì đặt chêm khơng đúng. Khi gá, đặt là kẹp chặt thân máy để sửa chữa băng, phải kiểm tra độ

thẳng đứng của các mặt chuẫn bằng thước thẳng. Đặt thước thẳng dọc theo mặt chuẩn và nhìn

khe hở ánh sáng; trị số khe hở này được đo bằng căn lá. Điều chỉnh đến khi nào độ cong của các

mặt chuẫn nằm trong phạm vi cho phép (thường là 0,02mm trên chiều dài 300mm hoặc theo

phiếu kiểm nghiệm kèm theo máy) mới bắt đầu gia cơng sửa chữa băng máy. Theo kinh nghiệm,

chỉ cần kiểm tra phần giữa băng máy, nếu đoạn này đạt u cầu thì phần khác cũng đạt u cầu.

Siết bulơng kẹp chặt thân máy khi sửa chữa với lực như lực siết đai ốc của bulơng nền khi lắp đặt

máy. Ngồi việc kiểm tra độ thẳng của mặt chuẩn còn phải kiểm tra thăng bằng theo hai phương

ngang và dọc bằng nivơ.

Hình 5 – 54. Sơ đồ biến dạng băng máy khi gá đặt

Lắp đặt và kẹp chặt thân máy để sửa chữa băng máy là một cơng việc đòi hỏi tính kiên

nhẩn, tỉ mỉ và hết sức quan trọng.

2. Các hình thức tiến hành sửa chữa :

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -153-

Các băng máy sau khi phục hồi những hư hỏng lớn bằng hàn, dán đệm; hoặc những băng

máy chỉ bị mòn, được gia cơng sửa chữa theo ba hình thức sau đây :

Gia cơng cơ trên các máy cắt kim loại tại xưởng sửa chữa;

Gia cơng cơ bằng các đồ gá lưu động;

Cạo hoặc gia cơng bằng tay.

Gia cơng trên các máy cắt kim loại có ưu điểm là năng suất cao nhưng đòi hỏi phải có các

máy cỡ lớn và chính xác cao như các máy bào giường, phay giường, mài mặt phẳng; hình thức

sửa chữa này bắt buộc phải nhấc máy cần phục hồi khỏi nền đem đến xưởng sửa chữa. Ở nước

ta, việc áp dụng hình thức này còn nhiều hạn chế nhất là khi sửa chữa những máy to và nặng.

Gia cơng cơ bằng các đồ gá lưu động cho phép dùng các máy vạn năng thơng thường vào

cơng việc sửa chữa, khuyết điểm của phương pháp này là năng suất thấp vì đồ gá lưu động kém

cứng vững, khơng thể thực hiện các chế độ cắt cao được. Độ chính xác gia cơng cũng khó đạt

cao vì nó phụ thuộc vào độ cứng vững và độ chính xác của bản thân đồ gá. Hình thức này được

tiện lợi khi gia cơng phục hồi những băng máy lớn vì khơng phải di chuyển máy đến nơi sửa

chữa.

Gia cơng bằng tay tốn nhiều sức lao động, năng suất thấp, đòi hỏi thợ lành nghề nên giá

thành cao. Tuy nhiên, nó có ưu điểm là đạt độ chính xác phục hồi cao, có thể làm tại chỗ đặt máy

và khơng cần máy móc, đồ gá gì đặc biệt.

Nên áp dụng kết hợp hai hình thức dưới, khi gia cơng thơ dùng đồ gá, gia cơng tinh thì cạo

bằng tay.

Hình 5 – 55 giới thiệu đồ gá mài bằng máy dùng tiệnren vít vạn năng. Đồ gá bắt vào bàn

trượt 2 của bàn dao máy tiện, do đó thân đồ gá 1 có thể dịch chuyển ngang dọc trong mặt phẳng

nằm ngang. Động cơ điện 3 mang đá mài 4 có thể tinh tiến lên xuống và xoay trong mặt phẳng

đứng. Như vậy đồ gá có khả năng mài tất cả các mặt cần thiết của các loại băng máy với vài loại

đá mài thay đổi.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -154-

Hình 5 – 55. Đồ gá mài băng máy

Cóù thể điều chỉnh vị trí đá mài đối với bề mặt được gia cơng theo cả hai trường hợp như

hình 5 – 56 (kiểm nghiệm độ chính xác điều chỉnh bằng vết gia cơng ở các bước gia cơng sơ bộ).

Khi điều chỉnh như theo hình 5 – 56a, ta có thể đạt độ nhẵn bề mặt cao hơn nhưng khó thốt phoi

vá phát nhiệt nên khơng thể nâng cao chế độ mài, do đó năng suất thấp. Ngày nay, khi mài băng

máy người ta có xu hướng điều chỉnh đá mài theo hình 5 – 56b.

Hình 5 – 56. Các vết gia cơng khi mài

3. Cơng nghệ sửa chữa cụ thể :

A. Sửa chữa bằng phương pháp cạo. Được sử dụng rộng rãi trong chế tạo, lắp ráp và

sửa chữa cơ khí.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -155-

Sửa chữa băng máy tiện. Hình 5 – 57 giới thiệu kết cấu thường gặp nhất của mặt cắt ngang

bằng máy tiện thơng dụng. Trình tự sửa chữa như sau :

Đặt thân máy lên giá, bàn phẳng hoặc nền cứng trên các chêm. Điều chỉnh độ thăng bằng

gá đặt. Dùng nivơ khung kiềm tra độ thẳng đứng của các mặt cạnh ở đầu lắp ụ trước. Sai lệch

cho phép khơng q 0,04 – 0,05mm trên chiều dài 1000mm. Dùng nivơ đặt dọc theo mặt 6 để

kiểm tra độ thăng bằng theo phương nằm ngang, sai lệch khơng q 0,02mm trên chiều dài

1000mm. Dùng thước thẳng đặt dọc theo mặt 6 kiểm tra độ cong vênh gá đặt hoặc đặt thước

thẳng dọc theo mặt 11 cũng được.

Hình 5 – 57. Mặt cắt ngang băng máy tiện thơng dụng

Cạo mặt 6 (các mặt 3, 4 là mặt trượt của ụ sau) đạt chính xác về độ thẳng và độ phẳng. Độ

thẳng khơng vuợt q 0,02mm trên 1000mm. Kiểm tra độ phẳng bằng vết sơn tiếp xúc. Phải đạt

10 vết sơn trên mỗi diện tích 25 x 25mm. Có thể dùng mặt 11 và 12 làm chuẩn để kiểm tra mặt 6.

Mặt 11 và 12 dùng để định vị khi lắp thanh răng ăn khớp với bánh răng trong hộp xe dao. Hai

mặt này khơng bị mòn nên khi sửa chữa khơng gia cơng chúng.

Cạo hai mặt 3 và 4. Kiểm tra độ thẳng bằng thước mẫu. Độ khơng thẳng khơng vượt q

0,02mm trên 1000mm. Như vậy nếu dùng thươc mẫu dài một mét dọc theo các mặt 3 và 4 thì

khơng chỗ nào có khe hở có thể lùa căn lá dày 0,02mm trở lên. Thước mẫu được dịch chuyển

trên suốt chiều dài bề mặt cần kiểm tra. Kiểm tra độ thăng bằng của mặt 3 và 4 kết hợp với mặt 6

bằng cách đặt nivơ khung trên đế ụ sau (mặt tiếp xúc với băng máy của đế ụ sau đã được cạo sửa

chính xác) rồi dịch chuyển đế ụ sau trên suốt chiều dài băng máy. Sai số về độ thăng bằng hoặc

xoắn vỏ đỗ của ba mặt 3, 4, 6 cho phép tới 0,02mm trên chiều dài 1000mm.

Cạo các mặt trượt dành cho bàn dao. Trước tiên cạo mặt 7. Kiểm tra độ thẳng bằng thước

thẳng , sai số cho phép 0,02mm trên 1000mm. Độ song song của mặt 7 với các mặt 3,4,6 được

kiểm tra bằng đồng hồ so đặt trên đế ụ sau (h. 5-58)

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -156-

Hình 5 – 58. Kiểm tra độ song của các mặt 1, 2, 7, 8, 10 với nhau và với các mặt 3, 4, 6

(số chỉ các mặt ở hình 5 – 57)

Độ khơng song song cho phép khơng q 0,02mm trên 1000mm.

Cạo mặt 8. u cầu kỹ thuật và cách kiểm tra giống mặt 7.

Cạo mặt 2. u cầu kỹ thuật và cách kiểm tra giống mặt 7.

Kiểm tra tổng thể ba mặt 2, 7, 8 bằng cách đặt bàn trượt dọc của bàn dao lên ba mặt này.

Đặt nivơ lên bàn trượt dọc và kiểm tra độ thăng bằng theo hai phương vng góc trong mặt

phẳng ngang của cụm mặt 2, 7, 8. Dịch chuyển bàn trượt dọc theo chiều dài băng máy. Độ cong

vênh và mất thăng bằng cho phép khơng vượt q, 0,02mm trên 1000mm.

Đặt gía đồng hồ so lên bàn trượt dọc và dùng đồng hồ so kiểm tra độ song song của các

mặt 2, 7, 8 với hai mặt 11 và 12. Độ khơng song song cho phép là 0,1mm trên suốt chiều dài

băng máy.

Cạo hai mât 1 và 10. Độ thẳng được kiểm tra bằng thước mẫu. Độ song song của mặt 1

và 10 với các mặt 2, 4, 8 được kiểm tra bằng đồng hồ so gắn trên bàn trượt dọc của bàn dao. Độ

khơng song song giữa mặt 1 và 10 với các mặt 2, 7, 8 cho phép tới 0,03mm trên tồn bộ chiều

dài băng máy. Cũng có thể dùng panme để kiểm tra độ song song giữa mặt 1 và 2 bằng cách đo

trị số khoảng cách của hai mặt này tại một số vị trí cách đều nhau trên suốt chiều dài băng máy.

Các mặt 5 và 9 khơng phải sửa chữa.

Dùng các mặt 3, 4, 6 (các mặt trượt dọc dành cho ụ sau) làm chuẩn trong q trình sửa

chữa vì băng máy tiện vừa xét thuộc nhóm I, các mặt 3, 4, 6 bị mòn rất ít.

Cũng có thể dùng hai mặt 11 và 12 làm chuẩn trong suốt q trình sửa chữa nhưng hơi khó

sử dụng các dụng cụ kiểm tra. Nếu dùng hai mặt này làm chuẩn, phải dùng cầu kiểm tra vạn

năng trong khi sửa chữa. Cầu vạn năng phức tạp, khó kiếm, nên hai mặt 11 và 12 ít được dùng.

Sửa chữa băng máy phay nằm ngang. Băng máy phay nằm ngang thuộc nhóm II. Chuẩn

kiểm tra là đường tâm trục chính. Các bước sửa chữa bằng phương pháp cạo như sau.

Đặt thân máy nằm ngang sao cho mặt băng máy 1 ở vị trí nằm ngang. Một bộ phận của

mặt băng máy xung quanh trục chính khơng bị mòn vì khơng làm việc (ký hiệu bằng các dấu số

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -157-

3). Kiểm tra và điều chỉnh độ nằm ngang của mặt băng máy bằng cách đặt nivơ ở vùng này. Sai

lệch cho phép là 0,02 ømm trên 1000mm.

Cạo mặt 1 . Chuẩn kiểm tra là đường tâm trục chính. Trước tiên dùng đồng hồ so gá theo

đường tâm trục chính (h.5-59) làm chuẩn, cạo các mốc kiểm tra 3 rồi dùng những mốc này làm

chuẩn để cạo mặt 1. Như vậy đảm bảo độ vng góc giữa mặt 1 với đường tâm trục chính (trị số

cụ thể theo bảng thuyết minh của máy này).

Hình 5 – 59. Mặt băng máy phay nằm ngang

Độ thẳng được kiểm tra bằng thước mẫu. Sai số cho phép là 0,02mm trên 1000mmvà chỉ

cho phép võng xuống (để bù trừ biến dạng ngược lại sau này do lực cắt gây ra). Độ thẳng được

kiểm tra bằng các vết sơn tiếp xúc với mặt phẳng mẫu. Phải đạt 12 – 15 vết sơn trên mỗi diện

tích 25 x 25mm.

Cạo mặt 4. độ thẳng được kiểm tra bằng thước mẫu, sai số cho phép 0,02mm trên

1000mm. Góc tạo bởi mặt 1 và 4 được kiểm tra bằng dưỡng 6 theo khe hở ánh sáng hoặc bằng

rãnh trượt của bàn máy cơng xơn theo các vết sơn tiếp xúc.

Cạo mặt 2, Độ thẳng và góc tạo bởi mặt 1 và 2 được xử lý và kiểm tra tương tự như khi

cạo mặt 4. Sai số cho phép về độ song song khơng vượt q 0,02mm trên tồn bộ chiều dài (h. 5-

60).

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -158-

Dựng thân máy lên ở hình 5 – 59. Lấy độ thăng bằng cho mặt 7 rồi cạo các mặt này.

Kiểm tra bằng thước thẳng và vết sơn tiếp xúc theo mặt phẳng mẫu. Ngồi ra còn phải đảm bảo

độ song song giữa các mặt 7 với đường tâm trục chính. Sai số cho phép 0,02mm trên 300mm.

Trong nhiều trường hợp, khơng cần cạo mặt 7 vì mặt này bị mòn ít. Chỉ khi nào thấy sây

sát thì đánh bóng hoặc làm nhẵn các vết đó đi.

Khối lượng cơng việc cạo khi sửa chữa băng máy phay ngang rất lớn, tốn nhiều sức lao

động, nhưng đạt độ chính xác cao. Vì vậy, phương pháp cạo vẫn được dùng phổ biến để sửa

chữa, ngay cả ở những nước tiên tiến có nhiều phương tiện và thiết bị hiện đại.

Khi sửa chữa băng máy phay và nhiều loại băng máy có sống trượt kiểu đi én, ta thường

phải kiểm tra độ song song giữa hai mặt đi én. Hình 5-60 giới thiệu đồ gá vạn năng để kiểm

tra sống trượt đi én và rãnh trượt đi én. Đồ gá gồm thân 3 trên đó có hai lỗ điều chỉnh chốt

5, bắt cử tỳ 4, một lỗ để điều chỉnh giá 1 của đầu dò 8. Lò xo lá 7 có tác dụng làm cho đầu dò 8

ln ln tỳ sát vào mặt trượt cần kiểm tra.

Hình 5-60

Sửa chữa băng máy mài tròn ngồi. Hình 5-61 là sơ đồ kết cấu băng các loại máy mài tròn

ngồi thơng dụng. Băng máy này thuộc nhóm III. Các mặt bị mòn cần sửa chữa là 1, 2, 3, 4, 5, 6

(h. 5 – 61), trong đó các mặt 1, 2, 3 bị mòn nhiều hơn. Vì vậy, khi sửa chữa các mặt 1, 2, 3 thì

dùng phương pháp bào hoặc mài; các mặt 4, 5, 6 thì dùng phương pháp cạo để sửa chữa. Tuy vậy

cũng có thể sửa chữa theo một phương pháp nào đó từ đầu đến cuối. Nếu kết hợp hai phương

pháp mài và cạo, có thể định vị băng máy trên bàn máy mài , và trong suốt q trình sửa chữa sẽ

lợi dụng tọa độ và khả năng dịch chuyển của các bộ phận máy mài mà kiểm tra các lỗ các bề mặt

đã sửa chữa, do đó đạt năng suất cao.

Dưới đây là quy trình cơng nghệ sửa chữa băng máy mài tròn ngồi bằng phương pháp

cạo.

Ngun cơng 1. Đặt thân máy lên nền hoặc giá sửa chữa và kiểm tra độ chính xác gá đặt.

u cầu kỹ thuật : Sai số về độ thăng bằng theo hai phương dọc và ngang trên mặt phẳng ngang

khơng vượt q 0,04mm trên chiều dài 1000mm. Độ cong vênh khơng vượt q 0,02mm trên

chiều dài 1000mm.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -159-

Hình 5 – 61

Phương pháp kiểm tra : đặt nivơ dọc theo mặt 3 (h. 5-61) rồi lại đặt nivơ ngang mặt 6 (tức

là đặt theo phương vng góc với đường tâm mặt 6) sau đó tịnh tiến nivơ dọc theo mặt 6 . Đặt

nivơ dọc theo mặt 6 để kiểm tra độ phẳng. Kiểm tra độ cong vênh bằng cầu kiểm tra.

Ngun cơng 2 . Cạo các mặt 1, 2, 3 (h. 5-61) theo thước thẳng và mặt

phẳng mẫu. u cầu kỹ thuật : sai số độ thẳng khơng vượt q 0,02mm trên 1000mm. Độ cong

vênh khơng vượt q 0,02mm trên 1000mm.

Phương pháp kiểm tra : đặt thước thẳng dọc theo mặt được cạo, kiểm tra khe hở bằng căn

lá, khe hở cho phép khơng vượt q 0,02mm. Độ phẳng được kiểm tra bằng vết sơn tiếp xúc với

mặt phẳng mẫu. Phải đạt 10 – 15 vết sơn trên mỗi diện tích 25 x 25mm. Độ cong vênh được

kiểm tra bằng cầu kiểm tra.

Ngun cơng 3. Cạo các mặt 4, 5, 6 với các u cầu kỹ thuật sau : Độ khơng song song

và khơng vng góc giữa các mặt 4, 5, 6 với các mặt 1, 2, 3 khơng vượt q 0,02mm trên

1000mm. Các u cầu kỹ thuật khác tương tự như ngun cơng 2.

Phương pháp kiểm tra : Kiểm tra độ thăng bằng thước mẫu và kiểm tra độ

phẳng của từng mặt bằng vết sơn tiếp xúc với mặt phẳng mẫu (tương tự như ngun cơng 2).

Dùng một đồ gá có êke đặt trên các mặt 1, 2, 3. Trên bàn trượt có kẹp chặt đồng hồ so. Trong khi

tịnh tiến, đầu đo của đồng hồ so ln ln tiếp xúc vào một cạnh của êke (cạnh này là cạnh

chuẩn vng góc với các mặt 4, 5, 6). Chỉ số đọc được trên đồng hồ so cho biết độ khơng vng

góc giữa các mặt 1, 2, 3 với các mặt 4, 5, 6.

Sửa chữa băng máy bào ngang. (Hình 5 – 62 là sơ đồ kết cấu băng máy bào ngang, trong

đó các mặt 1 và 2 là mặt trượt dành cho đầu bào bị mòn nhiều nhất còn cac mặt 3, 4, 5, 6, 7. 8 bị

mòn ít hơn nhiều.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -160-

Hình 5 – 62

u cầu kỹ thuật của băng máy bào là : độ thẳng và độ phẳng của tất cả các mặt trượt (trị

số cụ thể nêu ở phần cơng nghệ sửa chữa)., độ vng góc của các mặt 1 và 2 với các mặt 5 và 7

theo các phương a-a và a1-a1; độ vng góc của các mặt 1 và 2 với cacù mặt 4 và 6 theo các

phương b-b và b1-b1. Những u cầu kỹ thuật khác sẽ được nêu tỉ mỉ trong quy trình cơng nghệ

sửa chữa (xem bảng 5-36).

Sửa chữa băng máy phay răng :

Hình 5 – 63 là sơ đồ kết cấu thường gặp của các loại băng máy phay răng. Các mặt bị mòn

nhiều của băng máy này là 1, 2, 3, 4, 6 và 7. Trình tự sửa chữa bằng phương pháp cạo như sau:

Hình 5 – 63

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -161-

1. Đặt thân máy lên nền sao cho các mặt 1, 2, 3, 4, 9 hướng lên trên. Dùng nivơ lấy thăng

bằng theo mặt 9. Sai số cho phép khơng vượt q 0,04mm trên 1000mm.

2. Cạo mặt 9 đạt độ tiếp xúc với mặt phẳng mẫu khơng nhỏ hơn điểm tiếp xúc trên mỗi

diện tích 25 x 25mm.

3. Cạo các mặt 1, 2, 3, 4 đạt độ thẳng, độ phẳng và độ song song với mặt phẳng 9. Sai

lệch về độ thẳng khơng vượt q 0,02mm trên 1000mm. Độ phẳng được kiểm tra bằng mặt

phẳng mẫu. Phải đạt từ 10 vết sơn tiếp xúc trở lên với mặt phẳng mẫu trên mỗi diện tích 25 x

25mm. Độ khơng song song với mặt phẳng 9 khơng vượt q 0,02mm trên 1000mm.

4. Cạo hai mặt 6 và 7 đạt độ thẳng, độ phẳng và độ song song với các mặt 1, 2,3,4.

Kiểm tra độ thẳng bằng thước thẳng và căn lá, sai số cho phép khơng vượt q 0,02mm trên

1000mm. Kiểm tra độ phẳng bằng mặt phẳng mẫu, phải đạt từ 8 vết sơn tiếp xúc trở lên trên mỗi

diện tích 25 x 25mm. Độ khơng song song giữa hai mặt 6 và 7 với cacù mặt 1, 2, 3, 4 khơng vượt

q 0,02mm trên 1000mm và được kiểm tra bằng cầu bắc ngang mặt 1, 2 và 3, 4 có lắp đồng hồ

so tỳ đầu dò vào các mặt 6 và 7.

B. Sửa chữa bằng các phương pháp khác.

Khi băng máy bị mòn nhiều, sửa chữa bằng phương pháp cạo rất tốn sức, năng suất tốt và

giá thành cao. Kinh tế nhất là phối hợp nhiều phương pháp. Phải nắm được từng phương pháp

riêng lẻ, vì nhiều quy trình sửa chữa bằng phương pháp hổn hợp chỉ là ghép vài ngun cơng của

phương pháp này với một số ngun cơng của phương pháp khác.

Bảng 5 – 36

Quy trình cơng nghệ sửa chữa băng máy bào ngang bằng phương pháp cạo

Thứ tự

ngun

cơng

Nội dung của

ngun cơng

u cầu kỹ thuật Dụng cụ

và đồ gá

Phương pháp kiểm tra

1 Đặt thân máy

lên nền hoặc

giá sửa sao

cho mặt 5 và 7

(H.5-62)

hướng lên trên.

Sai lệch về độ thăng bằng

theo phương ngang của

các mặt 5 và 7 cho phép từ

0,1 – 0,2mm trên chiều dài

1000mm

Cầu kiểm

tra, chêm

nivơ.

Đặt nivơ dọc và ngang

theo các mặt 5 và 7 và

điều chỉnh chêm cho

thăng bằng

2 Cạo các mặt 5

và 7

Độ khơng thẳng khơng

vượt q 0,02mm trên tồn

bộ chiều dài. Độ cong vênh

khơng vượt q 0,02mm

trên chiều dài 1000mm. Số

điểm sơn tiếp xúc với mặt

phẳng mẫu khơng nhỏ hơn

8 – 12 điểm trên diện tích

vng 25x25mm

Thước

thẳng, mặt

phẳng

mẫu. Cầu

kiểm tra,

nivơ

Xem các biện pháp

kiểm tra đã nêu ở phần

sửa các lọai băng máy

tiện, phay, mài

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -162-

3 Cạo các mặt 3

và 8

Độ khơng song song của

các mặt 3 và 8 với các mặt

5 và 7 khơng vượt q

0,02mm trên tồn bộ chiều

dài. Số điểm sơn tiếp xúc

với mặt phẳng mẫu khơng

nhỏ hơn 8 – 12 điểm trên

diện tích 25x25mm

Panme,

mặt phẳng

mẫu

Dùng panme kiểm tra

độ song song giữa mặt

3 với 5 và 7 với 8.

Dùng mặt phẳng mẫu

và sơn kiểm tra số

điểm tiếp xúc.

4 Cạo các mặt 4

và 6

Độ khơng song song giữa

mặt 4 và 6 khơng vượt q

0,03mm trên tồn bộ chiều

dài. Số điểm sơn tiếp xúc

khơng nhỏ hơn 8 – 12

điểm trên diện tích

25x25mm

Đồ gá mặt

phẳng

mẫu

Kiểm tra độ khơng

song song bằng đồ gá

như ở hình 5 – 60.

Dùng mặt phẳng mẫu

và sơn kiểm tra vết

tiếp xúc.

5 Đặt lại thân

máy cho mặt 1

và 2 hướng lên

trên.

Đảm bảo độ thẳng đứng

chính xác của các mặt 5 và

7. Sai số cho phép khơng

vượt q 0,1mm trên

1000mm

Nivơ

khung

Áp nivơ khung vào các

mặt 5 và 7.

6 Cạo các mặt 1

và 2

Độ khơng vng góc của

các mặt 1 và 2, 9 với các

mặt 5 và 7 theo hướng a-a

và a1-a1 khơng vượt q

0,02mm trên 300mm. Số

điểm sơn tiếp xúc với mặt

phẳng mẫu khơng nhỏ hơn

10 điểm trên diện tích

25x25mm

Eke, đồng

hồ so có

đế giữ,

mặt phẳng

mẫu

Đặt một cạnh êke sát

vào mặt 5 và 7. Cạnh

kia của êke nằm trong

mặt phẳng ngang

hướng lên trên. Kẹp

chặt giá đồng hồ so

vào đầu bào để đầu đo

của nó tiếp xúc với

cạnh nằm ngang của

êke. Dịch chuyển đầu

bào trong các mặt 1,2

và 9. Sai số về độ

vng góc sẽ được

phản ảnh trên mặt

đồng hồ so. Kiểm tra

độ bằng phẳng bằng

mặt phẳng mẫu và sơn

Sửa chữa băng máy bào ngang bằng phương pháp mài :

Xét băng máy bào ngang ơ ûhình 5 – 62. Quy trình cơng nghệ sửa chữa được nêu trong

bảng 5 – 37.

Ngồi hai phương pháp cạo và mài có thể dùng phương pháp bào tinh để phục hồi. Phương

pháp này chưa được sử dụng ở nước ta một cách phổ biến nên khơng giới thiệu.

Phương pháp kinh tế nhất khi sửa chữa băng máy bào là dùng phối hợp các phương pháp

trên. Như vậy các mặt 1 và 2 bị mòn nhiều sẽ dùng phương pháp mài hoặc dùng đồ gá mài trên

máy tiện để sửa chữa; còn các mặt 3, 4, 5, 6, 7, 8 bị mòn ít thì sửa bằng phương pháp cạo. Quy

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -163-

trình cơng nghệ sửa chữa bằng phương pháp hổn hợp sẽ là : các ngun cơng 1, 2, 3, 4 lấy theo

các ngun cơng 1, 2, 3, 4 ở bảng 5 – 34 để sửa chữa các mặt 3, 4, 5, 6, 7, 8; các ngun cơng 5,

6, 7, 8 lấy theo các ngun cơng 1, 2, 3, 4 ở bảng 5 – 35 để sửa các mặt 1 và 2.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -164-

Bảng 5 – 37

Quy trình cơng nghệ sửa chữa băng máy bào ngang bằng phương pháp mài

Thứ tự

ngun

cơng

Nội dung của

ngun cơng

u cầu kỹ thuật Dụng cụ

và đồ gá

Phương pháp kiểm tra

1 2 3 4 5

1 Cạo nhẵn mặt

A

(h. 5-62)

Độ khơng thẳng khơng

vượt q 0,03mm trên

1000mm. các điểm sơn

tiếp xúc với mặt phẳng

mẫu phải phân bố đều và

đạt 8-12 điểm trên một

diện tích 25x25mm

Mũi dao,

thước

thẳng, mặt

phẳng

mẫu

Xét các phương pháp

kiểm tra bằng thước

thẳng và mặt phẳng

mẫu đã giới thiệu ở

phần sửa chữa bằng

phương pháp cạo.

2 Đặt thân máy

bào lên bàn

máy bào

giường, hoặc

phay giường

hoặc bằng máy

mài mặt phẳng

A. Điều chỉnh

độ song song

của mặt 9 với

hành trình

chạy dao rồi

kẹp chặt

Độ khơng song song với

mặt 9 với hành trình chạy

dao khơng vượt q

0,05mm trên tồn bộ chiều

dài

Đồng hồ

so và giá

đỡ

Kẹp chặt giá đỡ đồng

hồ so vào đầu mài

hoặc đầu phay, tỳ vào

mặt 9. cho bàn máy

chuyển động để kiểm

tra

3 Mài các mặt

1 và 2 bằng

mặt đầu của đá

mài hình bác

cơn

Độ khơng thẳng khơng

vượt q 0,02mm trên

1000mm theo chiều võng

xuống. Sai số độ song song

giữa hai mặt khơng vượt

q 0,03mm: độ nhãn (7

Đá mài

hình bác

cơn đồng

hồ so,

thước

thẳng,

thước lá

Độ thẳng được kiểm

tra bằng thước thằng

va căn lá. độ song

song được kiểm tra

bằng đồng hồ so gắn

vào bàn dao của máy

4 Gá đặt lại thân

máy bào

ngang cho mặt

5 và 7 hướng

lên trên. điều

chỉnh độ song

song của các

mặt 1, 2, 9 với

phương tịnh

tiến lên xuống

của bàn dao

máy bào

giừơng hoặc

máy phay

giường rồi kẹp

chặt

Độ khơng song song khơng

vượt q 0,02mm trên

chiều dài 300mm. Độ

khơng song của cụm mặt 1,

2 với phương ngang của

bàn dao khộng vượt q

0,02mm trên 300mm (để

đảm bảo độ vng góc

theo phương b-b và b1-b1

của mặt 1 và 2 với mặt 4,

6)

Đồng hồ

so và giá

đỡ

Cố định đồng hồ so

vào bàn dao và tịnh

tiến lên xuống. Cho

đầu đo của đồng hồ so

lần lượt tì vào các mặt

1, 2, 9 để kiểm tra sau

đó tịnh tiền bàn dao

dọc xà ngang để kiểm

tra độ song song của

mặt 1, 2 với phương

ngang của bàn dao

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -165-

5 Mài các mặt 5,

7 bằng đầu

mài của đá mài

hình bát cơn

Đặt các u cầu kỹ thuật

ghi trong thuyết minh của

máy về độ khơng song

song của hai mặt 5 và 7; đ

ộ

khơng vng góc giữa hai

mặt 5 và 7 với 1, 2 theo

các phương a1-a1 và a-a

Đồng hồ

so, êke.

Đá mài

hình bác

cơn

Kiểm tra độ song song

giữa hai mặt 5 và 7

bằng cách kẹp đồng hồ

so vào bàn dao, dịch

chuyển bàn dao theo

phương ngang rồi bàn

máy theo phương

dọc. Kiểm tra độ

vng góc giữa các

mặt 1 và 2 với các mặt

5, 7 bằng đồng hồ so

và êke (xem ngun

cơng 6 ở bảng 5-34)

6 Mài các mặt 3

và 8 bằng mặt

đầu của đá mài

hình bác cơn

Độ khơng song song giữa

các mặt 3 và 8 với các mặt

5, 7 khơng vượt q

0,02mm trên tồn bộ chiều

dài

Đá mài

hình bác

cơn,

panme

Dùng panme đo

khỏang cách giữa mặt

3 với 5 và 7 với 8 tại

nhiều chỗ

7 Mài mặt 4 và 6

bằng mặt bên

của đá mài

hình bác cơn

Thước

thằng và

căn lá, đồ

gá như

hình 5-60

Xem cách kiểm tra các

phần trước

Sửa chữa băng máy phay răng (h. 5 – 63) bằng phương pháp bào hoặc mài

Trình tự sửa chữa như sau.

Lau sạch và làm nhẵn các vết xước trên các mặt 5, 8, 9.

- Đặt thân máy phay răng lên bàn máy bào bằng mặt 8 để mặt 9 hướng lên trên. Kiểm tra

độ song song của mặt 9 với hành trình chạy dao ngang của máy, sai số cho phép khơng vượt q

0,02mm trên tồn bộ chiều dài rồi kẹp chặt.

- Sau khi kẹp chặt, kiểm tra độ chính xác gá đặt, nếu đạt u cầu thì tiến hành sửa chữa.

- Điều chỉnh dao bào (dao rộng bản) nghiêng theo các mặt 1 và 3 rồi bào đi một lớp kim

loại mỏng nhất sao cho vừa đủ hết vết mòn.

- Điều chỉnh dao bào nghiêng theo các mặt 2 và 4 và cũng tiến hành bào như đái với hai

mặt 1 và 3 .

- Kiểm tra độ thẳng và độ cong vênh của cacù mặt 1, 2, 3, 4, bằng thước thẳng và đồ gá

kiểm tra (cầu đo vạn năng). Sai lệch cho phép khơng vượt q 0,02mm trên chiều dài 1000mm.

Độ nhẵn bề mặt đạt ( 6.

- Bào mặt 9. Chọn chiều sâu cắt nhỏ nhất sao cho vừa đủ hết vết mòn. Độ nhẵn bề mặt

(6. Độ khơng thẳng khơng vượt q 0,02mm trên tồn bộ chiều dài. Kiểm tra độ phẳng bằng vết

sơn tiếp xúc với mặt phẳng mẫu và phải đạt 8 – 12 vết sơn trên mỗi diện tích 25 x 25mm.

- Bào các mặt 6 và 7. Độ nhẵn bề mặt (6. Độ khơng song song giữa mặt 6 với mặt 3, 4

và giữa mặt 7 với mặt 1, 2 khơng vượt q 0,02mm trên tồn bộ chiều daiø. Để kiểm tra, dùng

cầu đo bắc ngang qua các mặt 1, 2, 3, 4 và đồng hồ so tỳ đầu vào các mặt 6 và 7.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -166-

Khi dùng phương pháp mài, quy trình cơng nghệ, u cầu kỹ thuật, cách kiểm tra cũng

giống như phương pháp bào. Chế độ khi cắt mài : luợng chạy dao 4 – 5m/ph; chiều sâu cắt khi

mài thơ t = 0,01mm; khi mài tinh t = 0,005mm; tốc độ vòng của đá mài 25 – 30m/s, mài bằng

mặt đầu của đá mài hình bát cơn.

Ngồi ra, có thể dùng phương pháp hổn hợp để sửa chữa. Nếu dùng dao bào thường thì

phải cạo sau khi bào. Như vậy trên tất cả các mặt phẳng 1, 2, 3, 4, 6, 7, sau cơng bào cuối cùng

còn cơng cạo và sau khi cạo phải đảm bảo các u cầu kỹ thuật sửa chữa. Q trình kiểm tra

cũng tương tự như khi sửa chữa bằng phương pháp cạo.

Sửa chữa băng máy tiện bằng phương pháp mài :

Hình 5 – 64 là sơ đồ kết cấu trong mặt cắt ngang của băng máy tiện 1K62. Cũng tương tự

như các máy tiện khác, các mặt 1, 2, 6 của băng máy 1K62 dùng làm mặt trượt bàn dao và bị

mòn nhiều nhất. Độ mòn băng máy phụ thuộc vào trạng thái bề mặt (vật liệu, có qua nhiệt luyện

hay khơng) chế độ làm việc của máy, chế độ bảo dưỡng và sửa chữa máy. Theo thống kê, độ

mòn băng máy tiện, dao động từ 0,04 – 0,1mm sau một năm làm việc. Độ mòn của băng máy

được tơi cứng, bảo dưỡng thường xun, bơi trơn đầy đủ và có che chắn tốt sẽ nghiêng về phía

trị số giới hạn dưới. Theo thống kê của Viện nghiên cứu thực nghiệm về máy cắt kim loại Liên

Xơ, độ mòn của băng máy làm việc trong điều kiện sản xuất đơn chiếc và hàng loạt nhỏ chỉ bằng

30( độ mòn của băng máy làm việc sản xuất hàng loạt lớn và hàng khối; băng máy đã tơi cứng

chỉ mòn bằng 20( so với băng máy khơng tơi trong cùng một thời gian và điều kiện làm việc. Các

mặt 3, 4, 5 dùng làm mặt trượt ụ sau, bị mòn rất ít, các mặt này được chọn làm chuẩn kiểm tra

trong q trình sửa chữa. Mặt 9 và 10 dùng để định vì khi lắp thanh răng ăn khớp với bánh răng

điều khiển bàn dao dọc của hộp xe dao. Các mặt 9 và 10 khơng bị mòn vì khơng làm việc, do đó

có thể dùng làm chuẩn, thường làm chuẩn gá đặt.

Thứ tự cơng việc sửa chữa băng máy tiện bằng phương pháp mài.

- Dũa, cạo, làm nhẵn các vấu, gờ hoặc vật rắn bám vào mặt 8 (h. 5-64) của băng máy.

Kiểm tra độ thẳng bằng thước thẳng và căn lá. Sai số cho phép khơng vượt q 0,04mm trên

1000mm.

- Đặt thân máy tiện lên bàn dao máy bào giường bằng mặt 8 cho sống trượt hướng lên trên.

Ở bốn góc ngồi của mặt 8 kê bốn tấm kim loại mỏng 0,05mm. Điều chỉnh để đạt độ song song

giữa mặt 9 và 10 với hành trình của máy bào. Sai số cho phép khơng vượt q 0,03mm trên tồn

bộ chiều dài mặt 9 và 10. Muốn vậy dùng đồng hồ so bắt chặt vào bàn máy bào giường, đầu đo

của đồng hồ tỳ vào mặt 9 và 10. Số đọc của đồng hồ so khi đầu đo ở hai đầu của các mặt 9 và 10

sẽ xác định độ khơng song song và căn cứ vào đó để điều chỉnh gá đặt thân máy tiện cho chính

xác.

- Kiểm tra độ cong vênh của các mặt 3, 4, 5 bằng cách lắp để ụsau (ụđộng) lên các mặt

này. Ở mặt trên của đế ụ sau có đặt nivơ. Giá trị mỗi vạch khác là 0,02mm trên 1000mm. Trượt

đế ụ động dọc các mặt 3, 4, 5. Quan sát sự dịch chuyển bọt khí của nivơ mà xác định được độ

cong vên. Sau đó kiểm tra sơ bộ độ thẳng của mặt 3.

Ghi lại độ cong vênh và độ khơng thẳng vừa kiểm tra được.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -167-

- Kẹp chặt thân máy tiện vào bàn máy bào giường tại bốn góc trong của mặt 8. Đế 8 của

máy tiện 1K62 bắt xuống nền bằng hai trụ, mỗi trụ có 4 bu long nền. Ở ngun cơng 2 ta đã kê

bốn góc ngồi của mặt 8 cao lên 0,05mm, Ở cơng này ta lại kẹp chặt bốn góc trong nhằm mục

đích để cho băng máy võng xuống 0,05mm. Chú ý khi sửa chữa bằng phương pháp cạo, phải gá

đặt sao cho băng máy thẳng và thăng bằng. Ở đây lại gá đặt sao cho băng máy võng xuống

0,05mm; độ võng này khơng kể tới độ khơng thẳng trong mặt phẳng đứng của các mặt 3, 4, 5 mà

chỉ đơn thuần do gá đặt gây nên. Vì vậy, mới có ngun cơng 3 : kiểm tra độ cong vênh và độ

thẳng của các mặt 3, 4, 5 sau khi kẹp chặt thân máy.

Độ cong vênh phải bằng độ ghi được ở ngun cơng 3. Độ thẳng của mặt 3 lúc này phải

võng hơn so với số liệu ghi được ở ngun cơng 3 là 0,05mm. Các phương pháp kiểm tra tương

tự như ở ngun cơng 3.

Sở dĩ phải kẹp võng như vậy, vì kinh nghiệm thực tế cho thấy tất cả các máy bào giường

đều phạm sai số gia cơng về độ thẳng của bề mặt chi tiết là ( 0,05mm theo chiều võng xuống. Do

đó nếu gá đặt chi tiết võng trước thì đến khi lấy chi tiết ra nó sẽ thẳng

- Mài các mặt 3 và mặt 6

- Maiø các mặt 7 và 11.

- Mài các mặt 1, 4, 5 và 2.

Cả ba ngun cơng trên đều dùng đá mài hình bắt cơn, độ cứng MV2, mài bằng mặt đầu

của đá đạt độ nhẵn bề mặt (7. Độ nhẵn được xác định bằng cách so sánh với các chuẩn mẫu hoặc

theo kinh nghiệm.

Khi mài phải cố gắng hạn chế sự tăng nhiệt độ ở mặt chi tiết. Khi mài thơ, gá đá nghiêng

đi 1 - 3( (tức là mặt đầu đá mài nghiêng đi so với bề mặt chi tiết 1 - 3(, xem hình 5-56b). Khi mài

tinh, gá đá sao cho mặt đầu của nó trùng với bề mặt cần mài. Chọn chế độ cắt khi mài như sau :

lượng chạy dao S = 6 – 8m/ph, tốc độ đá V = 35 – 40m/s.

- Kiểm tra sơ bộ độ thẳng, độ phẳng, độ song song và độ cong vênh của các bề mặt vừa

gia cơng.

Độ khơng thẳng khơng vượt q 0,03mm trên 1000mm theo phương võng

xuống; độ khơng song song khơng vượt q 0,02mm trên 1000mm, độ cong vênh khơng vượt

q 0,02mm trên 1000mm. Các vết sơn tiếp xúc phải đạt từ 8 – 15 điểm trên mỗi diện tích 25 x

25mm khi kiểm tra bằng mặt phẳng mẫu.

Kiểm tra độ thẳng bằng thước thẳng và căn lá, kiểm độ phẳng bằng mặt phẳng mẫu, kiểm

tra độ song song và độ cong vênh bằng cầu kiểm tra vạn năng và đồng hồ so hoặc nivơ.

- Tháo bulơng kẹp chặt và kiểm tra lại tất cả các thơng số như ở ngun cơng 8. Lúc này

độ khơng thẳng khơng vượt q 0,02 trên 1000mm theo phương vồng lên (cho phép vồng lên vì

khi làm việc băng máy tiện bị võng xuống do tác dụng của lực cắt). Các thơng số khác giữ

ngun như ở ngun cơng 8. Dụng cụ, đồ gá và phương pháp kiểm tra tương tự như ở ngun

cơng 8.

Sửa chữa băng máy tiện dài trên 3m. Những điểm chính của mục này có thể dùng

chung cho tất cả các băng máy cắt kim loại dài trên 3m. Những băng máy dài trên 3m dùng ở

nước ta, đại đa số là băng máy tiện, vì vậy ta khảo sát cụ thể băng máy tiện.

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -168-

Phương pháp sửa chữa kinh tế nhất là dùng đồ gá phay hoặc mài băng máy hoặc kết hợp

đồ gá đó với cạo.

Nếu dùng máy bào hoặc mài để gia cơng thì máy có kích thước rất lớn, rất khó kiếm.

Ne dùng phương pháp cạo thì tốn sức và lâu, giá thành cao. Do đó dùng đồ gá phay hoặc mài

là hợp lý nhất. Có thể dùng đồ gá mài được nêu trong hình 5-55. Trước khi sửa chữa, kiểm tra

mặt trượt dẫn hướng cho đồ gá trên máy tiện sẽ lắp với đồ gá. Cụ thể phải kiểm tra độ song song

của các mặt trượt này với hai mặt định vị thanh răng (ứng với mặt 9 và 10 ở hình 5-64) và kiểm

tra độ thẳng của các mặt trượt. Sai số cho phép khơng vượt q 0,05 trên 1000mm. Phải xem đế

đồ gá trượt trên các mặt nào mà kiểm tra các mặt đó . Ví dụ, đồ gá kẹp chặt trên bàn trượt dọc

của bàn dao thì kiểm tra các mặt trượt dành cho mặt trượt này (các mặt 1, 2 , 6 trên hình 5-64);

nếu đồ gá trượt trên các mặt trượt dành cho ụ sau thì kiểm tra các mặt 3, 4, 5 trên hình 5-64.

Muốn kiểm tra độ song song của mặt đó với hai mặt 9 và 10 chỉ cần dùng cầu kiểm tra và đồng

hồ so taiï hai vị trí đầu và cuối băng máy . Nếu băng máy lắp đồ gá khơng chính xác thì phải sửa

chữa hoặc dùng băng máy khác.

Thơng thường các mặt 3, 4, 5 (h. 5-64) của các máy tiện bị mòn rất ít nên có thể dùng

phương pháp hổn hợp như sau.

Sửa chữa các mặt 3, 4, 5 bằng phương pháp cạo rồi sửa chữa các mặt còn lại bằng đồ gá

phay hoặc mài. Có nhiều loại kết cấu đồ gá. Hình 5-55 là một ví dụ về sơ đồ kết cấu của đồ gá

mài. Còn có loại đồ gá mài có thân trượt ngay trên các mặt 3, 4, 5 để gia cơng các mặt khác trên

cùng một băng máy. Khi dùng loại đồ gá này, quy trình cơng nghệ sửa chữa hợp lý nhất là : Cạo

các mặt 3, 4, 5 giống như các ngun cơng đầu khi sửa chữa bằng phương pháp cạo rồi dùng

ngay các mặt 3, 4 ,5 làm chuẩn định vị đồ gá để gia cơng các mặt còn lại.

Các u cầu kỹ thuật và phương pháp kiểm tra cũng giống như khi sửa chữa băng máy dài

dưới ba mét đã xét ở các phần trên.

Trên đây ta đã xét cách sửa chữa những băng máy bị mòn bằng phương pháp gia cơng cơ.

Đó là dạng hư hỏng và biện pháp sửa chữa chủ yếu, thường gặp nhất. Ngồi ra băng máy còn

một số hư hỏng khác, và cách sửa chữa được nêu dưới đây :

* Băng máy mòn nhiều q : bào hoặc phay phẳng rồi dán hoặc ghép bằng một lớp đệm

cho dầy lên. Sau đó dùng các phương pháp trên gia cơng bề mặt đệm này để băng máy đạt kích

thước vàcác u cầu kỹ thuật cần thiết. Vật liệu của đệm có thể là tectơlit, hêtinăc hoặc các hợp

kim chịu ma sát thì có thể hàn đắp hoặc phun lớp hợp kim này lên bề mặt đã phay hoặc bào của

băng máy. Nếu dùng đệm bằng tectơlit hoặc hêtinăc dầy 2- 3mm thì dán vào băng máy bằng keo

dán như keo dán Liên Xơ ?(-2 hoặc ?(-4; nếu đệm dầy tới 10mm thì ghép bằng vít chìm đầu.

Ngồi ra còn có thể phục hồi chiều dày bằng cách đắp hợp chất pơlime (xem phần phục hồi ụ sau

của chương này).

* Băng máy bị nứt : có thể hàn hoặc dùng miếng táp.

* Băng bị nứt nẻ, vỡ : thường bị ở sống trượt, nếu vỡ nhỏ có thể khoan rộng chỗ vỡ

rồi ép chốt thép vào, sau đó gia cơng cơ. Nếu chỗ vỡ to trên tồn bộ chiều rộng và trên một đoạn

dài của băng máy, có thể dùng đệm nối.

* Băng máy bị xước và sây sát nặng : hàn babit vào những vết xước sâu hoặc phun kim

loại vào những chỗ sây sát. Trước khi hàn hoacë phun kim loại phải rửa sạch bề mặt băng máy,

Giáo trình Công nghệ sửa chữa máy Trường ĐHSPKT – Khoa Cơ khí Máy

Dương bình Nam – Hoàng Trí -169-

mở rộng các rãnh thành góc 90( - 100( rồi rửa sạch lần nữa. Nếu hàn babit cần rửa bằng xăng

hoặc cacbonat natri. Nếu phun kim loại (đồng hay kẽm) thì rửa bằng xăng hoặc acêton. Trước

khi hàn babit phải chải chỗ cần hàn bằng bàn chải có clorua kẽm. Sau khi hàn hoặc phun kim

loại cần mài hoặc cạo để đạt kích thước và u cầu kỹ thuật của băng máy.

* Tăng cường bền bề mặt băng máy. Sửa chữa băng máy rất khó khăn, phức tạp và tốn

nhiều cơng sức. Vì vậy mỗi lần sửa cần kiểm tra độ cứng. Nếu lớp bề mặt cũ đã mòn hết thì phải

tăng cường bền cho bề mặt băng máy, tham khảo những số liệu sau đây để quyết định có tăng

cường bền hay khơng.

Độ cứng băng máy bằng gang , khơng tăng cường bền đạt HB 163 – 229.

Độ cứng sau khi tơi bề mặt đạt HCR 40 – 53.

Có ba biện pháp tăng cường bền bề mặt :

- Tơi bằng dòng điện cảm ứng tần số cao (tơi cao tần);

- Tơi bằng ngọn lửa oxy acêtylen hoặc ngọn lửa oxy dầu hoả;

- Biến cứng bằng áp lực (lăn ép, phun bi).

XXV. BÀN DAO, BÀN MÁY, BÀN TRƯỢT :

1. Bàn dao máy tiện :

Máy tiện chiếm 60% tổng số máy cắt kim loại dùng trong các nhà máy xí nghiệp

ở nước ta và có hệ số sử dụng cao. Trong máy tiện bàn dao ln ln được dùng đến, vì vậy

trong sửa chữa các máy cắt kim loại ta hay gặp bàn dao máy tiện. Bàn dao máy tiện còn có cấu

tạo tương đối điển hình cho các phận chuyển động tịnh tiến giữa chi tiết này với chi tiết khác

bằng các mặt trượt đối tiếp. Vì vậy bàn dao máy tiện được chọn làm bộ phận tiêu biểu khi xét

cơng nghệ sửa chữa bàn dao.

Khi sửa chữa bàn dao máy tiện, ta phải phục hồi bàn trượt dọc, bàn trượt ngang, bàn trượt

của giá dao và giá dao. Ta sẽ xét lần lượt từng chi tiết này.

a. Bàn trượt dọc :

Bàn trượt dọc nối cứng với hộp xe dao và mang tồn bộ xe dao cùng bàn dao chuyển động

tịnh tiến doc băng máy. Phục hồi bàn trượt dọc phức tạp nhất và tốn nhiều thời gian nhất so với

sửa chữa các chi tiết khác của bàn dao. Khi sửa chữa bàn trượt dọc cần phải phục hồi.

- Độ song song giữa các mặt 1, 2, 3, 4 với nhau (h.5 – 68) và độ song song

của chúng với đường tâm 5 của vít me chạy dao ngang.