Giáo trình hướng dẫn phân tích chu trình cổ điển trong công việc tự động hóa khi tải dao động p4 potx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (116.4 KB, 5 trang )

Trong lạnh đông nớc ở đất đóng băng liên kết với hạt đất tạo thành

lớp liên kết bền vững chẳng khác bê tông. Liên kết này vững hơn nhiều

liên kết nớc đá thuần tuý. Đất cát đóng băng có độ liên kết bền vững

nhất sau đó đến đất thịt và sau cùng là đất sét.

Đối với cửa hầm lò, đôi khi cọc phải dài đến hàng trăm mét cắm sâu

vào lòng đất. Khi đó phải khoan mồi trớc các lổ cọc. Các lổ phải song

song để đảm bảo khoảng cách cần thiết, nếu có một vị trí nào đó

khoảng cách giữa các cột quá xa, mạch kết đông không liên kết có thể

tạo nên những điểm yếu cục bộ, có thể gây sụt lở ở những vị trí này.

Trong quá trình sử dụng cần tránh rò rỉ chất vào lòng đất, vì nhiệt độ

đông đặc của chất tải lạnh rất thấp không thể đông đợc nên có thể

làm cho các cọc kết đông rả đông, rất nguy hiểm và rất khó khắc

phục.

Do chất tải lạnh trên đờng ống ra nóng hơn ống chất lỏng lạnh

vào đáng kể (khoảng 8K), nên giữa chúng có trao đổi nhiệt với nhau,

làm giảm hiệu quả làm lạnh nền đất. Vì vậy phải có biện pháp giảm

dòng nhiệt trao đổi này, bằng cách cách nhiệt bề mặt ống trong. Đây là

vấn đề tơng đối khó, vì nh vậy sẽ tăng kích thớc ống ngoài. Có thể

giảm dòng nhiệt trao đổi này bằng cách sử dụng loại vật liệu có khả

năng dẫn nhiệt kém làm ống trong, ví dụ nh nhựa PVC.

Do phải vận hành trên các công trình xây dựng và luôn luôn phải di

chuyển nên hệ thống lạnh phải gọn, dễ cơ động. Tốt nhất nên thiết kế

lắp đặt trên các xe thành khối, khi vận hành chỉ cần đấu điện, nớc là

có thể hoạt động. Việc đấu nối chất tải lạnh cũng phải đơn giản và

chắc chắn.

Các cọc kết đông có thể đợc làm lạnh bằng môi chất lạnh. Ưu

điểm của phơng án này là hiệu quả làm lạnh cao hơn, do độ chênh

nhiệt độ lớn. Tuy nhiên phơng án này có nhợc điểm là chênh lệch

nhiệt độ sôi bên trong ống khá lớn do chênh lệch cột áp thuỷ tĩnh, ở

phía trên và phía dới, đấu nối phức tạp hơn và môi chất dễ bị rò rỉ ra

ngoài.

Để tạo lớp thành vỏ dày 2 3 m bảo vệ hoặc ngăn cách nớc thẩm

thấu vào khu vực thi công, cần thực hiện các giếng khoan lạnh đông

cách nhau 0,8-1,2m tuỳ loại đất

Môi chất lạnh sử dụng trong các hệ thống này có thể là amôniắc,

propan hoặc CO

2

. Khi sử dụng NH

3

cần lu ý là môi chất NH

3

hoà

32

tan trong nớc nên khi rò rỉ có thể làm mềm nền, phá vỡ kết cầu nền,

nguy hiểm.

Có thể sử dụng không khí lạnh để kết đông nh trờng hợp xây

dựng đờng hầm Stockholm năm 1884. Ngời ta dùng không khí lạnh

-55

o

C từ một máy làm lạnh không khí để kết đông nền đất.

Ngày nay, để kết đông các nền đất không lớn, ngời ta sử dụng cả

nitơ lỏng. Quá trình kết đông xảy ra rất nhanh chóng.

Việc tính toán công suất lạnh trong các tài liệu tham khảo rất khác

nhau do tính chất nền đất mỗi nơi rất khác nhau.

Tính toán chi phí lạnh để làm lạnh đông đất

- Tổng khối lợng đất cần làm lạnh:

V

i

= V

1

+ V

2

+ + V

n

= F.(h

1

+h

2

+ + h

n

) (1-1)

F Diện tích tiết diện vỏ đông lạnh, m

2

h

i

Chiều dày của các lớp đất khác nhau, m

- Tổng thể tích nớc cần làm lạnh

V

n

= V

i

= V

i

x E

i

(1-2)

Ei Hàm lợng phần trăm (theo thể tích) nớc trong các lớp đất,

%

- Chi phí làm lạnh nớc

Q

n

=

n

.V

n

. [C

n

.t

1

+ r + C

đ

t

2

] , J (1-3)

n

Khối lợng riêng của nớc,

n

1000 kg/m

3

t

1

, t

2

Nhiệt độ của nớc ban đầu và sau đông đá,

o

C

r Nhiệt đông đóng băng của nớc, r = 2500 kJ/kg (80 kCal/kg)

C

n

, C

đ

- Nhiệt dung riêng của nớc và đá, kJ/kg.K

- Chi phí làm lạnh các các thành phần khô

Q

k

=

i

. ( V

i

- V

i

).C

i

(t

1

- t

2

), J (1-4)

i, C

i

Khối lợng riêng và nhiệt dung riêng của thành phần khô

của các lớp đất.

Từ tổng chi phí lạnh yêu cầu trên, căn cứ vào thời gian yêu cầu làm

lạnh (giây), có thể xác định công suất lạnh yêu cầu của máy lạnh:

W

Q

Q

Kn

o

,

+

== (1-5)

1.2.10 ứng dụng trong công nghiệp chế tạo vật liệu và dụng cụ

1.2.10.1 Kim loại

1. Lắp chặt:

33

Trong chế tạo máy có nhiều chi tiết đòi hỏi phải đợc lắp chặt vào

nhau với một độ chặt lớn. Đối với các chi tiết này không thể sử dụng

các biện pháp gá lắp bình thờng. Ví dụ trờng hợp lắp chân van vào

thân máy của các động cơ ôtô. Trong trờng hợp này ngời ta làm

lạnh chân van xuống -80

o

C đến -180

o

C, đờng kính chân van thu nhỏ

lại ngời ta dễ dàng lắp vào thân máy. Khi nhiệt độ trở lại bình

thờng, chân van nở ra và ép chặt vào thân máy tạo nên mối liên kết

rất chắc chắn. Trong trờng hợp lắp ghép theo phơng pháp này phải

tính toán rất kỹ lỡng dung sai khi lắp đặt. Dung sai tuỳ thuộc vào

kích thớc, đặc điểm chi tiết và vật liệu sử dụng.

2. Thay đổi cấu trúc tế vi

Bằng cách làm lạnh ngời ta nhận thấy có thể làm thay đổi cấu trúc

của một số vật liệu chế tạo máy, theo hớng tích cực. Ví dụ nh trong

thép đã tôi còn sót lại một ít austenit, khi nhúng thép vào môi trờng

lạnh -80

o

C trong khoảng từ 5 đến 10 phút, austenit có thể chuyển hoá

thành martensit làm cho thép cứng hơn. Gia công lạnh sau khi tôi

không những làm cho thép cứng hơn mà còn tăng độ rắn, khả năng

chống mài mòn, độ đàn hồi, tăng tuổi thọ và ổn định kích thớc chi

tiết máy.

Một ví dụ cụ thể về trờng hợp gia công các bơm piston tại Mỹ.

Piston đợc chế tạo bằng thép SAE25.100, sau một thời gian làm việc

ở những môi trờng khí hậu khác nhau khoảng 2 tháng thì xảy ra hiện

tợng kết dính là vì ostensit d chuyển biến tiếp tục đã làm tăng kích

thớc và thể tích của piston. Nếu sau khi gia công xong thêm khâu gia

công lạnh vào quá trình nhiệt luyện thì hiện tợng đó sẽ đợc khắc

phục.

Về gia công lạnh để tăng tính đàn hồi, độ rắn, tính chống mài mòn

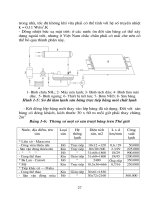

đã đợc các nhà khoa học Anh, Mỹ kết luận từ năm 1914. Bảng 1-7

dới đây cho thấy khi gia công lạnh thép có 0,8%C, 8%Ni, 4%Cr,

1%V ở các nhiệt độ khác nhau thì độ đàn hồi E tăng lên đáng kể.

Bảng 1-7: Độ đàn hồi khi gia công ở các nhiệt độ khác nhau

Nhiệt độ gia công - 27

o

C - 46

o

C - 84

o

C

E, kG/cm

2

64 91 119

34

Độ cứng HRc của thép cũng đợc tăng khi gia công lạnh nhờ đó làm

tăng khả năng chống mài mòn của chi tiết.

Bảng 1-8 dới đây cho thấy rõ điều đó.

Nhiều số liệu từ sản xuất cho biết trong gia công vỏ đạn bằng mũi

đột sâu thì dùng mũi đột bằng thép gió, thép crôm cao, các bon cao

hay thép cac bon thờng đã qua nhiệt luyện thì sau khoảng 30000 sản

phẩm chúng đều bị vỡ. Nhng nếu dùng thép thờng sau nhiệt luyện

có gia công lạnh thì tuổi thọ có thể tăng 10 lần.

Bảng 1-8: Độ rắn của thép ở các nhiệt độ gia công khác nhau

Thành phần, % Độ rắn HRc

Gia công lạnh và nung

lại 175

o

C

C Cr Ni Mo

% C

bề

mặt

Sau

khi

tôi

- 40

o

C- 62

o

C - 73

o

C

0,2

0,18

0,10

01,3

0,24

0,21

0,15

1,33

1,8

3,43

4,95

3,65

0,23

0,26

0,03

0,04

1

1,03

0,96

0,92

57

51,5

50,5

48,5

61,5

56,5

56,5

58

63

61

58

59

62

60,5

59

59,5

Đối với thép crôm đã tôi, khi làm lạnh xuống -80

o

C, cấu trúc tế vi

của thép sẽ đợc cũng cố. Vì martensit có khối lợng riêng nhỏ hơn

nên thể tích riêng lớn hơn austenit, nên nếu quá trình biến đổi chậm,

thể tích tăng dần sẽ ảnh hởng xấu đến các chi tiết máy chính xác.

Quá trình lão hoá nhân tạo ở nhiệt độ thấp sẽ ổn định thể tích của

thép.

Gang austenit đợc sản xuất và sử dụng rộng rãi tuy cơ tính của nó

kém hơn nhiều so với thép cán hoặc rèn. Tuy nhiên có thể cải thiện cơ

tính của chúng rất nhiều nếu đợc xử lý lạnh ở -80

o

C trong hỗn hợp

cồn và đá khô. Sau đó chúng đợc nung nóng đến nhiệt độ 700

o

C để

biến đổi các martensit niken trở lại austenit. Các martensit niken

không mong muốn này đợc hình thành trong quá trình xử lý lạnh.

Qua quá trình xử lý trên, độ bền kéo tăng lên đến 2000 bar.

Lạnh thâm độ đợc dùng để làm lạnh cho ổn định kích thớc của

nhiều tấm gang, tấm kim loại màu trong chế tạo vỏ, thân của các thiết

bị chính xác. Làm lạnh thâm độ còn đợc ứng dụng để lắp ráp các cơ

cấu chính xác.

35

3. Gia công phôi

Trong quá trình gia công phôi, phần lớn cơ năng đa vào biến thành

nhiệt năng, làm cho nhiệt độ dao cắt tăng cao. Bằng cách gắn các cặp

nhiệt ở đầu mũi dao và các vị trí khác nhau, ngời ta có thể đo đợc

sự phân bố nhiệt độ trên bề mặt tiếp xúc của dao cắt. Đối với quá trình

tiện thép vòng bi nhiệt độ đầu cắt có thể lên tới 800

o

C. Do nhiệt độ

cao, cơ tính của dao cắt giảm. Để tăng độ bền của dao và thời gian sử

dụng cần phải làm lạnh dao xuống nhiệt độ thích hợp. Các kết quả

nghiên cứu cho thấy, tuổi thọ dao tỷ lệ nghịch với bình phơng nhiệt

độ. Vì vậy khi giảm nhiệt độ xuống thời gian làm việc và tuổi thọ của

dao tăng đáng kể.

Để làm lạnh dao, ngời ta sử dụng dung dịch dầu cắt hoặc nhũ

tơng đã đợc làm lạnh xuống 2 đến 4

o

C rót trực tiếp vào vị trí cắt.

Các loại thép không rỉ austenit có hệ số dẫn nhiệt nhỏ, do đó nhiệt

độ ở các dao cắt còn tăng cao hơn nữa. Trong trờng hợp này ngời ta

thờng sử dụng CO

2

lỏng để làm lạnh. Phơng pháp làm lạnh có thể

thực hiện từ bên trong. Thanh thép tiện đợc bố trí một lổ ở phía trong

đến đúng vị trí tấm dao cắt volframcacbit để CO

2

lỏng chảy đến đây

và bay hơi làm lạnh dao. Hơi CO

2

thoát ra qua một lổ nhỏ.

Trong công nghiệp chế tạo máy bay ngời ta sử dụng rất nhiều tấm

kiểu sandwich hai bên là hai tấm kim loại rất mỏng, dễ bị uốn cong và

biến dạng. Một giải pháp hiệu quả là cho đầy nớc vào các ngăn sau

đó làm lạnh kết đông đá. Khi đó có thể gia công cơ khí nh là một

khối liền. Sau khi gia công xong chỉ cần làm tan băng đổ nớc ra và

dùng khí nén thổi sạch nớc còn sót lại trong tấm sandwich.

Các dụng cụ mỏng và dẹt rất khó kẹp lên máy công cụ. Có thể sử

dụng phơng pháp sau: Làm lạnh các tấm kẹp phẳng bằng chất tải lạnh

hoặc môi chất lạnh sôi xuống -30

o

C sau đó nhúng dụng cụ vào nớc và

đặt lên tấm kẹp phẳng. Nớc đóng lại và cố định dụng cụ vào tấm kẹp

một cách rất chắc chắn. Có thể áp dụng phơng pháp này cả đối với

các dụng cụ phi kim loại.

4. Điện cực hàn

Điện cực của máy hàn điểm thờng đợc làm mát bằng nớc hoặc

chất tải lạnh glycol. Nớc hoặc glycol đợc bơm vào trong điện cực

rỗng. Tuổi thọ của điện cực có thể tăng lên gấp ba lần nếu đợc làm

36