Giáo trình phân tích sơ đồ nhiệt nguyên lý của nhà máy điện sử dụng năng lượng của môi chất p9 pps

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (353.39 KB, 5 trang )

26

Bộ quá nhiệt là bộ phận để sấy khô hơi, biến hơi bão hòa thành hơi quá nhiệt.

Hơi quá nhiệt có nhiệt độ cao hơn, do đó nhiệt lợng tích lũy trong một đơn vị

khối lợng hơi quá nhiệt cao hơn nhiều so với hơi bão hòa ở cùng áp suất. Bởi vậy khi

công suất máy giống nhau nếu dùng hơi quá nhiệt thì kích thớc máy sẽ nhỏ hơn rất

nhiều so với máy dùng hơi bão hòa.

4.3.2. Cấu tạo bộ quá nhiệt

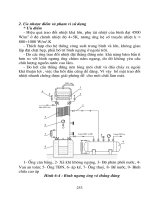

Bộ quá nhiệt thờng đợc chế tạo gồm những ống xoắn nối vào các ống góp.

ống xoắn bộ quá nhiệt là những ống thép uốn gấp khúc có đờng kính từ 32-45 mm,

đợc biểu diễn trên hình 4.4.

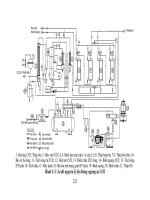

Hình 4.5. Cấu tạo bộ quá nhiệt

1-Bao hơi; 2-ống xuống; 3-Bộ quá nhiệt bức xạ;

4-Bộ quá nhiệt nửa bức xạ; 5-Bộ quá nhiệt đối lu; 6-Bộ hâm nớc

H

ình 4.4. Các dạng ống

x

oắn của BQ

N

a.ống đơn;

b.ống kép đôi;

c-ống kép ba;

d. ống kép bốn

27

Để nhận đợc hơi quá nhiệt có nhiệt độ cao (có thể đến 560

0

C), cần phải đặt bộ

quá nhiệt ở vùng khói có nhiệt độ cao (trên 700

0

C). Khi đó nhiệt độ hơi trong ống và

nhiệt độ khói ngoài ống của bộ quá nhiệt đều cao, yêu cầu các ống thép của bộ quá

nhiệt phải đợc làm bằng thép hợp kim. Kích thớc bộ quá nhiệt phụ thuộc vào nhiệt

độ hơi quá nhiệt. Về cấu tạo, có thể chia thành 3 loại:

+ Bộ quá nhiệt đối lu: Bộ quá nhiệt đối lu nhận nhiệt chủ yếu bằng đối lu

của dòng khói, đặt trên đoạn đờng khói nằm ngang phía sau cụm pheston. Bộ quá

nhiệt đối lu dùng cho các lò hơi có nhiệt độ hơi quá nhiệt không vợt quá 510

0

C.

Cấu tạo của bộ quá nhiệt đối lu đợc biểu diễn trên hình 4.5.

+ Bộ quá nhiệt nửa bức xạ: Bộ quá nhiệt nửa bức xạ nhận nhiệt cả bức xạ từ

ngọn lửa lẫn đối lu từ khói, đợc đặt ở cửa ra buồng lửa, phía trớc cụm pheston và

thờng đợc dùng ở những lò có nhiệt độ hơi quá nhiệt khoảng 530-560

0

C.

+ Bộ quá nhiệt bức xạ: Bộ quá nhiệt bức xạỷ nhận nhiệt chủ yếu bằng bức xạ

trực tiếp của ngọn lửa, đợc đặt ngay trong buồng lửa xen kẽ với dàn ống sinh hơi của

hai tờng bên. Đối với những lò có thông số siêu cao, nhiệt độ hơi trên 560

0

C thì tỷ lệ

nhiệt lợng dùng để quá nhiệt hơi rất lớn, nhất là lò có quá nhiệt trung gian hơi, khiến

cho kích thớc bộ quá nhiệt rất lớn. Vì vậy phải đặt một phần bộ quá nhiệt vào trong

buồng lửa để hấp thu nhiệt bức xạ nhằm giảm bớt kích thớc bộ quá nhiệt.

4.3.3. Cách bố trí bộ quá nhiệt

Khi bố trí bộ quá nhiệt, việc bố trí hơi và khói chuyển động thuận chiều hay

ngợc chiều là tùy thuộc vào thông số của hơi ra khỏi bộ quá nhiệt (hình 4.6)

Hình 4.6. Chuyển động của hơi trong bộ quá nhiệt;

a- kiểu thuận chiều; b-kiểu ngợc chiều; c-Kiểu hỗn hợp

4.3.3.1. Bố trí theo kiểu thuận chiều:

Nếu bố trí cho hơi quá nhiệt đi thuận chiều với dòng khói (biểu diễn trên hình

28

4.6a) thì hiệu số nhiệt độ trung bình giữa khói và hơi sẽ thấp hơn so với bố trí ngợc

chiều, do đó diện tích bề mặt trao đổi nhiệt của bộ quá nhiệt sẽ tăng lên. Bởi vậy

trong thực tế không bố trí theo kiểu thuận chiều.

4.3.3.2. Bố trí theo kiểu ngợc chiều:

Nếu bố trí cho hơi quá nhiệt đi ngợc chiều với dòng khói (biểu diễn trên hình

4.6b và c) thì hiệu số nhiệt độ trung bình giữa khói và hơi sẽ cao hơn so với bố trí

thuận chiều, do đó diện tích bề mặt trao đổi nhiệt của bộ quá nhiệt sẽ giảm xuống.

Nhng khi đó phía hơi ra vừa có nhiệt độ hơi cao vừa có nhiệt độ khói cao, kim loại

sẽ làm việc trong điều kiện rất nặng nề, đòi hỏi kim loại chế tạo phải rất đắt tiền. Vì

vậy trong thực tế kiểu bố trí ngợc chiều chỉ dùng cho các lò có nhiệt độ hơi quá

nhiệt không vợt quá 450

0

C.

4.3.3.3. Bố trí theo kiểu hỗn hợp:

Khi nhiệt độ hơi quá nhiệt cao hơn 450

0

C thì bộ quá nhiệt đợc bố trí kiểu hỗn

hợp, có một phần hơi và khói đi thuận chiều, một phần đi ngợc chiều. Theo kiểu bố

trí này, phía hơi ra có nhiệt độ hơi cao nhng nhiệt độ khói không cao, kim loại sẽ

không bị đốt nóng quá mức. Hình 4.6d biểu diễn sơ đồ bộ quá nhiệt bố trí kiểu hỗn

hợp.

Do trờng nhiệt độ và tốc độ khói không đồng đều theo chiều rộng của lò, bám

bẩn trên các ống và trở lực của các ống xoắn không đồng đều làm cho khả năng hấp

thu nhiệt của các ống sẽ khác nhau dẫn đến có sự chênh lệch nhiệt giữa các ống xoắn

của bộ quá nhiệt. Để khắc phục hiện tợng này, khi bố trí bộ quá nhiệt ngời ta áp

dụng một số biện pháp nhằm làm giảm đến mức tối thiểu độ chênh lệch nhiệt giữa

các ống xoắn của bộ quá nhiệt nh sau:

Hình 4.7 bố trí dòng hơi đi chéo

1-ống góp hơi của BQN; 2-ống hơi đi chéo

29

- Chia bộ quá nhiệt ra hai hoặc ba phần để giảm bớt chênh lệch trở lực thủy

lực giữa các ống do các ống quá dài (hình 4.7)

- Tổ chức cho các dòng hơi đi chèo t phần này sang phần kia (hình 4.7)

4.3.4. Điều chỉnh nhiệt độ hơi quá nhiệt

4.3.4.1. Tầm quan trọng của việc bảo đảm ổn định nhiệt độ hơi quá nhiệt

Nhiệt độ hơi quá nhiệt là nhiệt độ của hơi ra khỏi ống góp hơi của bộ quá nhiệt

trớc khi sang tuốc bin. Nhiệt độ hơi quá nhiệt thay đổi sẽ dẫn đến một loạt thay đổi

khác gây ảnh hởng xấu đến chế độ làm việc của lò.

- Nếu nhiệt độ hơi quá nhiệt giảm xuống sẽ làm giảm nhiệt dáng dòng hơi do

đó làm giảm công suất tuốc bin, mặt khác khi đó độ ẩm của hơi ở các tầng cuối tuốc

bin tăng lên làm giảm hiệu suất tuốc bin đồng thời làm tăng tốc độ ăn mòn cánh tuốc

bin.

- Nếu nhiệt độ hơi quá nhiệt tăng lên quá trị số qui định, khi đó các chi tiết của

bộ quá nhiệt cũng nh tuốc bin phải làm việc trong điều kiện nặng nề hơn, làm cho

độ bền của kim loại giảm xuống, có thể gây nổ các ống của bộ quá nhiệt hoặc làm

cong vênh các cánh của tuốc bin gây nên cọ xát giữa phần đứng yên và phần quay

của tuốc bin.

- Khi nhiệt độ hơi thay đổi sẽ làm thay đổi công suất tuốc bin do đó làm thay

đổi tốc độ quay của tổ tuốc bin-máy phát, dẫn đến làm giảm chất lợng dòng điện

(thay đổi điện áp và tần số dòng điện).

4.3.4.2. Các nguyên nhân làm thay đổi nhiệt độ hơi quá nhiệt

Trong quá trình vận hành, nhiệt độ hơi quá nhiệt có thể thay đổi do các nguyên

nhân sau:

Do thay đổi phụ tải của lò, khi phụ tải tăng lên thì nhiệt độ hơi quá nhiệt giảm

xuống, khi phụ tải giảm thì nhiệt độ hơi quá nhiệt tăng,

Do dao động áp suất trong đờng hơi chung,

Do thay đổi nhiệt độ của nớc cấp: khi nhiệt độ nớc cấp tăng lên thì nhiệt độ

hơi quá nhiệt cũng tăng theo và ngợc lại,

Do thay đổi hệ số không khí thừa: khi hệ số không khí thừa tăng thì nhiệt độ

hơi quá nhiệt tăng,

Do thay đổi chất lợng nhiên liệu: khi chất lợng nhiên liệu tăng thì nhiệt độ

hơi quá nhiệt tăng,

Do đóng xỉ ở dàn bức xạ, cụm Pheston hoặc bám bẩn các ống của bộ quá nhiệt.

Do có hiện tợng cháy lại trong bộ quá nhiệt ,

Do thay đổi vị trí trung tâm ngọn lửa hoặc do máy cấp than bột làm việc không

đều, cấp than vào vòi phun không đều,

4.3.4.3. Các phơng pháp điều chỉnh nhiệt độ hơi quá nhiệt

30

Có hai phơng pháp điều chỉnh nhiệt độ hơi quá nhiệt: Điều chỉnh nhiệt độ hơi

quá nhiệt về phía hơi và Điều chỉnh nhiệt độ hơi quá nhiệt về phía khói.

* Điều chỉnh nhiệt độ hơi quá nhiệt về phía hơi.

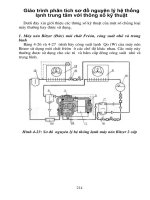

Hình 4.8. Cấu tạo giảm ôn kiểu bề mặt.

1. Vỏ, 2- ống đồng chữ U, 3-nớc lò vào và ra,

4,5-ống nối, 9,6-Nớc vào và ra, 7,8- van điều chỉnh

Hình 4.9. Cấu tạo giảm ôn hỗn hợp

1-ống góp; 2-ống khuyếch tán; 3-mũi phun

Ngời ta đặt vào ống góp hơi của bộ

quá nhiệt một thiết bị gọi là bộ giảm ôn. Cho

nớc đi qua bộ giảm ôn, vì nớc có nhiệt độ

thấp hơn hơi nên sẽ nhận nhiệt của hơi làm

cho nhiệt độ hơi quá nhiệt giảm xuống. Khi

thay đổi lu lợng nớc qua bộ giảm ôn thì

sẽ làm thay đổi nhiệt độ hơi quá nhiệt. Hiện

nay thờng dùng 2 loại bộ giảm ôn: Bộ giảm

ôn kiểu bề mặt và bộ giảm ôn kiểu hỗn hợp.

+ Bộ giảm ôn kiều bề mặt:

Bộ giảm ôn kiều bề mặt đợc biểu

diễn trên hình 4.8

ở bộ giảm ôn kiểu bề mặt, nớc giảm

ôn không pha trộn với hơi nên yêu cầu chấ

t

lợng nớc giảm ôn không cần cao lắm, có

thể dùng nớc từ bao hơi.

Nớc đi vào bộ giảm ôn sẽ nhận nhiệt củ

a

hơi qua bề mặt các ống đồng làm cho quá

nhiệt của hơi giảm xuống.

+ Bộ giảm ôn kiểu hỗn hợp:

Nguyên lý cấu tạo bộ giảm ôn kiểu hỗn hợp

đợc biểu diễn trên hình 4.9. Nớc đi vào bộ

giảm ôn sẽ pha trộn với hơi quá nhiệt và lấy

nhiệt của hơi để bốc hơi do đó làm cho nhiệ

t

độ của hơi quá nhiệt giảm xuống.