Đồ án chế tạo máy Chi tiết Càng Gạt

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (398.68 KB, 30 trang )

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

LỜI NÓI ĐẦU

Học kỳ đầu của năm học thứ năm có thể xem là học kỳ cuối cùng của sinh

viên kỹ thuật. Vì khi học xong học kỳ này thì sinh viên xem như được đào tạo

tất cã những kiến thức về ngành học của mình.

Ở học kỳ này đối với sinh viên ngành cơ khí- chuyên ngành chế tạo máy

có môn học đồ án công nghệ chế tạo máy. Môn học này mang tầm quan trọng

rất lớn vì nó không những liên quan đến các môn học như: công nghệ chế tạo

máy, máy công cụ, chi tiết máy, gá đặt, mà còn đánh giá được tầm hiểu biết

của sinh viên qua năm năm học ở trường. Sinh viên muốn làm tốt đồ án này thì

phải vận dụng tất cã những kiến thức mình đã học trong suốt chín học kỳ vừa

qua.

Trong quá trình làm đồ án, được sự hướng dẫn tận tình của thầy giáo phụ

trách cộng thêm nỗ lực của bản thân em đã hoàn thành đồ án này.

Em xin chân thành cám ơn!

Đà nẵng, ngày 20 tháng 05 năm 2013

Sinh viên thực hiện.

Trân Phước Bình

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:1

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

PHẦN I

PHÂN TÍCH CHI TIẾT GIA CÔNG

I.Điều kiện làm việc: Chi tiết làm việc làm việc trong môi trường không khí

có hơi dầu bôi trơn nên ít bị rỉ rét.

II.Điệu kiện kỹ thuật:

-Độ không vuông góc giữa lỗ tâm lỗΦ20 và lỗ Φ12 nhỏ hơn

0.05/100mm

-Độ không vuông góc của tâm lỗ Φ 20 so với mặt đầu nhỏ hơn

0.05/100mm.

-Rãnh được gia công với cấp chính xác 9 và đạt được độ bóng bề mặt

Ra=2,5.

-Đường kính lỗ Φ12 đạt độ chính xác cấp 8 và Ra=2,5.

-Đường kính lỗ Φ20 đạt độ chính xác cấp 7 và Ra=1,25.

-Bề mặt ngoài Φ35 đạt Rz= 20.

-Bề mặt ngoài Φ30 đạt Rz=20

-Bề mặt làm việc của càng tôi đạt độ cứng 50-55 HRC.

III. Tính công nghệ trong kết cấu càng.

Khi thiết kế càng chú ý đến kết cấu của nó như:

-Độ cứng vững của càng.

-Chiều dài của các lỗ cơ bản nên bằng nhau và các mặt đầu của các lỗ

cùng nằm trên một mặt phẳng hoặc hai mặt phẳng song song nhau.

-Kết cấu của càng nên đối xứng qua một mặt phẵng nào đó.

-Kết cấu của càng phải thuận lợi cho việc gia công nhiều chi tiết cùng

một lúc.

-Hình dạng của càng phải thuận lợi cho việc chọn chuẫn thô và chuẫn

tinh thống nhất.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:2

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

PHẦN II

XÁC ĐỊNH DẠNG SẢN XUẤT VÀ HƯỚNG CÔNG NGHỆ

I.Xác định dạng sản xuất

Phương pháp xác định dạng sản xuất là phương pháp tính toán.

- Sản lượng hang năm xác định theo công thức :

Chương 2: Định dạng sản xuất

Phương pháp xác định dạng sản xuất là phương pháp tính toán.

- Sản lượng hàng năm xác định theo công thức:

N = N

1

.m (1+

100

α

) (1+

100

β

) (ch/năm)

Trong đó: N: Sổ chi tiết sản xuất trong 1 năm

N

1

: Số sản phẩm sản xuất trong 1 năm

m: Sổ % chi tiết dự phòng cho phế phẩm (m=1)

α: Số % ch tiết dự phòng cho phế phẩm (α=3÷6%)

β: Sổ chi tiết được chế tạo thêm để dự trữ (β=5%÷7%)

Chọn α = 5% và β = 6%

⇒ N = 8000.1.

+

+

100

6

1.

100

5

1

= 8904 (ch/năm)

- Trọng luợng chi tiết:

Q = V.γ. (KG) với thép: γ = 7,85 (kG/dm

3

)

Phân tích chi tiết thành: V

1

, V

2

, V

3

, V

4

, V

5

1060230.R

2

1

30.R

2

1

V

22

1

=π=π=

(mm

3

)

V

2

= 15.30.30 = 13500 (mm

3

)

V

3

=

5,1297630.5,17.

2

1

30.

2

5,17.6,42

2

30.30.35

30.

2

31,30.5,17

2

=π−++

V

4

= π.17,5

2

.40 - π.10

2

.40 – 6.3,5.40 = 25078,14

V

5

= π.6

2

.23 + π.4,5

2

.7 = 3046,6

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:3

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

⇒ V = V

1

+ V

2

+ V

3

+ V

4

– V

5

= 59110,04 (mm

3

) = 0,05911004

⇒ Q = 0,05911004 . 7,85 = 0,464014 (Kg)

Từ N = 8904 (c/năm) và Q = 0,464014

Tra bảng 2 – 1 ta có dạng sản xuất: hàng loạt lớn

II. Phương hướng công nghệ.

Đối với đất nước ta hiện nay với ngành cơ khi khí chế tạo máy chưa phát

triển mạnh, ta chọn phương hướng công nghệ là phân tán nguyên công, gi công

trên các máy công cụ vạn năng với đồ gá chuyên dùng.

Với phương án sản xuất hàng loạt lớn ta chọn phương án gia công một vị trí,

một giao và gia công tuần tự. Tuy nhiên ta có thể kết hợp nhiều phương án

gia công khác nhau.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:4

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

PHẦN III

CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI

I.Chọn phôi.

Chi tiết càng làm việc trong điều kiện chịu uốn là chủ yếu, do

đó ta chọn vật liệu phôi là thép C45, chế tạo bằng phương pháp dập

nóng, sau đó ép tinh trên máy ép thuỷ lực để tăng cơ tính và chống

cong vênh.

Vật liệu chế tạo.

Vật liệu chế tạo càng là thép 45,có cơ tính tổng hợp cao,chịu được tải

trọng lớn, độ bền và độ dai va đập cao.

Thép 45 có cơ tính sau:

II.Phương pháp chế tạo phôi.

Như trên đã chọn phôi được chế tạo bằng phương pháp dập nóng sau đó

ép tinh. Trước tiên thép C45 được cắt ra từng mãnh nhỏ bằng máy cắt, sau đó

phôi được nung nóng đến mềm. Phôi sau khi nung nóng được đua vào máy

dập khuôn hở.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:5

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

PHẦN IV

XÁC ĐỊNH THỨ TỰ GIA CÔNG

I.Xác định thứ tự gia công:

1.Chọn phương pháp gia công:

Dạng sản xuất là dạng sản xuất hàng loạt lớn. Muốn chuyên môn hoá cao

để đạt năng suất cao trong điều kiện công nghệ sản xuất của Việt Nam thì đường

lối công nghệ thích hợp nhất là phân tán nguyên công(ít bước công nghệ trong

một nguyên công).Muốn vậy ta dùng các máy vạn năng kết hợp với đồ gá

chuyên dùng và các máy chuyên dùng dễ chế tạo

2.Chọn chuẩn công nghệ.

Khi định vị chi tiết càng để gia công phải đảm bảo được vị trí tương đối

của các bề mặt với nhau, của các lỗ với nhau và độ vuông góc của các lổ so với

mặt đầu của nó.

Do đó chuẫn thô được chọn ban đầu là một mặt đầu của phôi và vành ngoài

của đầu nhỏ. Khi chọn như vậy ta gia công mặt đầu lổ lớn

3.Lập tiến trình công nghệ

Ta chọn phương án gia công như sau:

• Nguyên công 1: phay 2 mặt đầu Φ35

• Nguyên công 2: phay 2 mặt đầu Φ30

• Nguyên công 3: khoan, khoét, doa lỗ Φ20

• Nguyên công4: Khoan lỗ Φ

• Nguyên công 5: khoét, doa lỗ Φ12

• Nguyên công 6: xọc rãnh then

• Nguyên công 7: kiểm tra độ không vuông góc giưa tâm lỗ Φ20 và

Φ12.

Kiểm tra độ không vuông góc giữa lỗ Φ20 và mặt đầu.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:6

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

II.Thiết kế nguyên công

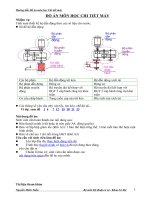

1. Nguyên công 1: phay mặt 2 mặt đầu Φ35

Sơ đồ định vị và kẹp chặt:

Gá đặt:chi tiết được định vị 3 bậc tự do ở mặt đáy Φ30. Khối v

định vị 2 bậc tự do,dùng chốt tùy chống xoay định vị 1 bậc tự

do.

Chọn máy: Chọn máy phay ngang công xôn 6H82 có công

suất động cơ 7 KW và hiệu suất µ=0,75

Chọn dao: thực hiện phay đồng thời hai mặt bằng hai dao phay

đĩa gắng mảnh hợp kim thép gió P18 ,

Thông số dao: D=160 (mm); B=14 (mm); d=40 (mm); Z=20

(răng)

Lượng dư gia công:

Phay một lần đạt kích thước với lượng dư gia công lớn nhất là 2Z

b

=3

(mm)

Chế độ cắt:

Chiều sâu cắt: chiều sâu cắt lấy bằng lượng dư gia công

theo một phía của từng bước công nghệ, cụ thể : t =

1,5(mm)

Lượng chạy dao: Tra bảng 5-170 [2] ta chọn S

z

=0,15

(mm/răng)

Tốc độ cắt: : tra bảng 5-172 [2] ta chọn V

b

= 37,5 (m/ph )

Tốc độ tính toán: V

t

= V

b

×k

1

×k

2

×k

3

Trong đó: k

1

: Hệ số phụ thuộc vào chất lượng vật liệu gia công

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:7

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

k

2

: Hệ số phụ thuộc vào tình trạng bề mặt phôi

k

3

: Hệ số phụ thuộc vào chất lượng vật liệu dụng cụ cắt

Tra bảng 5-1 và 5-2 [2] ta có k

1

= 1

Tra bảng 5-5 [2] ta có k

2

= 0,8

Tra bảng 5-6 [2] ta có k

3

= 1

V

t

= 37,5×1 ×0,8×1= 30 (m/ph)

Số vòng quay trục chính theo tính toán:

(v/ph)

Chọn số vòng quay của máy là n

m

= 60(v/ph).

Như vậy tốc độ cắt thực tế là:

(m/ph)

Lượng chạy dao phút:

S

ph

= S * n = S

z

* Z * n = 0,15 * 20 * 60 = 180(mm/ph)

Công suất cắt:

Lực cắt P

z

:

Theo bảng 5-41 [2]:

C

p

x y U q w

68,2 0,86 0,72 1 0,86 0

Tra bảng 5-9 [2] ta có k

MP

=

Lực cắt P

z

là:

Công suất suất cắt N

e

là :

Thời gian cơ bản:

Ta dùng công thức ứng với sơ đồ gia công ở bảng 27 32

( HDTKDACNCTM – Trần Văn Địch)

Thời gian cơ bản được tính theo công thức:

( phút)

Trong đó: L- chiều dài bề mặt gia công (mm)

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:8

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

- chiều dài ăn dao (mm)

L

2

- chiều dài thoát dao (mm)

S- lượng chạy dao vòng (mm/vòng)

n- số vòng quay hoặc hành trình kép trong một phút

L = 47,3(mm)

L

1

=

L

2

=(2 5) = 2 (mm)

0,0065 (phút)

Thời gian cơ bản tổng cộng là

T

0

= 3 x 0,0065 = 0,0195 (phút)

2. Nguyên công 2:phay 2 mặt đầu Φ30.

Máy và dao chọn giống ở nguyên công 1.

Chiều sâu cắt: chiều sâu cắt lấy bằng lượng dư gia công

theo một phía của từng bước công nghệ, cụ thể : t =

1,5(mm)

Lượng chạy dao: Tra bảng 5-170 [2] ta chọn S

z

=0,15

(mm/răng)

Tốc độ cắt: : tra bảng 5-172 [2] ta chọn V

b

= 37,5 (m/ph )

3. Nguyên công 3 :khoan, khoét, doa lỗ Φ20.

Gá đặt:để gia công lổ Φ20 ta chỉ cần hạn chế 5 bậc tự

do.dùng 2 phiến tỳ để hạn chế 3 bậc tự do ở mặt đáy đã là

chuẩn tinh.Khối v hạn chế 2 bậc tự do tịnh tiến.

Chọn máy: Chọn máy khoan đứng 2A125 có công suất động

cơ 2,8 KW và hiệu suất µ=0,8 . Các thông số chính của máy:

Số vòng quay của trục chính (v/ph):

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:9

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

97; 140; 195; 272; 392; 545; 680; 960; 1360

Bước tiến (mm/vòng):

0,1- 0,13 -0,17- 0,22- 0,28- 0,36- 0,48- 0,62- 0,81

Theo bảng 3-131 [1] ta có quá trình gia công gồm 3 bước:

Bước 1: khoan lỗ Φ19

Bước 2: khoét lỗ Φ19.85

Bước 3: doa thô lỗ Φ20

Chọn dao:

Bước 1: khoan lỗ19. Tra bảng 4- 42 [1] ta chọn mũi khoan ruột gà

đuôi côn có các thông số: D=19 (mm), L=300 (mm), l=200

(mm)

Bước 2: khoét lỗ Φ19.85 Tra bảng 4- 47 [1] ta chon mũi khoét liền

khối chuôi côn có các thông số : D=19.85 (mm), L=160 (mm),

l=80(mm)

Bước 3: doa thô lỗΦ20. Tra bảng 4- 49 [1] ta chọn mũi doa liền khối

chuôi côn có các thông số: D=20 (mm), L=160 (mm), l=50(mm)

Chế độ cắt:

Chế độ cắt cho bước 1: khoan lỗ Φ18.

Chiều sâu cắt: t = 0,5*D = 0,5 * 18 = 9 (mm)

Lượng chạy dao: tra bảng 5- 25 [2] ta chọn lượng chạy dao là S =

0.35 (mm/vòng)

Tốc độ cắt: tốc độ cắt khi khoan được tính theo công thức:

(m/ph)

Tra bảng 5- 28 [2] ta có:

C

v

q

y

m

9,8

0,4

0,5

0

,2

Tra bảng 5- 30 [2] ta có chu kỳ bền T = 45 (ph)

: hệ số điều chỉnh tốc độ cắt,

Tra bảng 5-1 và 5-2 [2] ta có k

1

= 1.26

Tra bảng 5-5 [2] ta có k

2

= 1

Tra bảng 5-6 [2] ta có k

3

=1

k

v

=1.26 x 1 x 1=1.26

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:10

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

Vậy vận tốc cắt là 30,28 m/ph

Công suất cắt:

Momen cắt:

Tra bảng 5-32 [2]

C

M

q x y

34,5 2 - 0,8

Tra bảng 5-9 [2] ta có k

MP

=

(KG.mm)

Lực chiều trục: P

o

= C

p

× D

q

× S

y

× k

p

Tra bảng 5-32 [2] ta có:

C

p

q y

68 1 0,7

k

P

= k

MP

= 0,85

P

o

= 68 x 19

1

x 0,35

0,7

x 0,85 = 471 (KG)

Công suất cắt như sau: (KW)

Thời gian cơ bản:

Ta dùng công thức ứng với sơ đồ gia công ở bảng 27 32

( HDTKDACNCTM – Trần Văn Địch)

Thời gian cơ bản được tính theo công thức:

( phút)

Trong đó L- chiều dài bề mặt gia công (mm)

- chiều dài ăn dao (mm)

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:11

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

L

2

- chiều dài thoát dao (mm)

S- lượng chạy dao vòng (mm/vòng)

n- số vòng quay hoặc hành trình kép trong một phút

L = 40 (mm)

L

1

=55 mm

L

2

= (1 3) = 2 (mm)

S = 0,35 (mm/vòng)

n = 680 (v/ph)

Vậy thời gian gia công cơ bản là:0,46 (m/ph).

Chế độ cắt cho bước 2: khoét lỗ 19.85

• Chi tiết được gia công trên máy khoan 2A125, dao khoét phi

tiêu chuẫn được chế tạo bằng thép gió.

• Tính lượng dư cho bề mặt Φ20:

Tính lượng dư gia công bề mặt Φ20 theo công thức sau

2Z

min

= 2(R

Zi-1

+T

i-1

+

ε

ρ

2

2

1

i

i

+

−

)

Trong đó:R

Zi-1

là độ nhám của nguyên công trước để lại.

T

i-1

là chiều sâu lớp hư hỏng do bước công nghệ sát trước dể

lại.

1i−

ρ

là tổng sai lệch vị trí không gian do bước công

nghệ sát trước để lại( độ cong vênh, độ không song song v v.).

ρ

phôi

=

ρρ

+

2

cm

2

c

.

).().(

22

ld

kk

c

∆∆

+=

ρ

trong đó l=40 là chiều dài lỗ.

d=20 đường kính lỗ,

∆

k

=0,50 là độ cong vênh giới hạn của

phôi trên 1mm chiều dài.

)40.0005,0()20.0005,0

22

( +=

ρ

=0,01665mm

mm3,0

cm

=

ρ

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:12

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

3006,03,001665,0

22

ph

=+=ρ

sai lệch không gian lại sau khi khoét

01503,005,0.3006,0

k

==ρ

i

ε

là sai số gá đặt chi tiết ở bước công nghệ đangthực hiện.

Sai số gá đặt khi khoét lổ:

2

k

c

2

dg

ε+ε=ε

0,40

ck

=ε=ε

.

Sai số gá đặt khi doa

2,005,0.40 ==

dg

ε

Lượng dư nhỏ nhất khi khoét rộng

2Z

min

=2(150 +150 +

22

406,300 +

=607,3 = 0,61mm

Lượng dư nhỏ nhất khi doa

2Z

min

=2(32 + 40 +

22

03,152,0 +

=174,73 = 0,17mm

Kích thước trước khi doa là

d = 20,021 – 0,17 = 19,85mm

Kích thước trước khi khoét là

d= 19,85 – 0,61 =19,24mm

Dung sai khi doa

δ

=40m =0,02mm

Dung sai khi khoét

δ

=84m = 0,084mm

Dung sai phôi

δ

= 130m = 0,13mm

Kích thước giới hạn được xác định như sau:

Sau khi doa: d

max

=20,02 d

min

=20mm.

Sau khi khoét: d

max

=19,85mm d

min

=19,85 – 0,084=19,76mm

Kích thước phôi d

max

=19,21mm d

min

= 19,21- 0,13 =19,08mm.

Lượng dư giới hạn.

Khi doa:

2Z

min

=20,02 – 19,85 = 0,17mm

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:13

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

2z

max

=20 – 19,76 = 0,24mm

Khi khoét:

2Z

min

=19,85 – 19,21 =0,64mm

2Z

max

=19,76 – 19,08 =0,68mm

Lượng dư tổng cộng:

2Z

omin

= 0,17 + 0,64 =0,81mm

2Z

omax

=0,24 + 0,68 = 0,92mm

Kiểm tra tính toán:

Td

phôi

– Td

cht

= 0,11 = 2Z

omax

– 2Z

omin

= 0,92-0,81.

Sau khi tính toán ta lập được bảng tính lượng dư như sau:

Bước R

z

µm

T

i

µm

ρ

µm

ε

µm

Z

mt

µm

d

t

mm

δ

µm

d

min

mm

d

max

mm

2Z

min

mm

2Z

max

mm

Phôi

Khoét

Doa

150

32

5

150

40

10

300,6

15,03 40

0,2

303,5

87,37

21,87

20,02

130

84

20

19,08

19,76

20

19,21

19,85

20,02

0,64

0,17

0,68

0,24

Tính toán chế độ cắt.

Tính toán chế độ cắt khi khoét.

Chọn lượng chạy dao dọc S = 0,75 (mm/vòng)

Chiều sâu khoét t =(d

k

– d

ph

)/2 =( 19,85 – 19,21)/2 = 0,32(mm).

a.Tốc độ cắt được tính theo công thức sau:

v

yxm

q

v

K.

S.t.T

D.C

V =

Với: C

v

= 16,3

q = 0,3

x = 0,2

y = 0,5

m = 0,3

K

V

= K

MV

.K

UV

.K

1V

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:14

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

Trong đó:

K

MV

- hệ số phụ thuốc vào vật liệu gia công.

K

MV

= K

n

v

n

b

750

σ

, K

n

=1,0 hệ số điều chỉnh phụ thuộc vào nhóm thép

gia công.

b

σ

=750 MPa - giới hạn bền của vật liệu gia

công.

n

v

= -0,9

K

MV

= 1,0

9,0

750

750

−

=1,0

K

UV

= 1 - hệ số phụ thuộc vào vật liệu dụng cụ cắt.

K

lV

= 1 - hệ số phụ thuộc vào chiều sâu khoan.

K

nv

= 0,8 - hệ số điều chỉnh bổ sung khi khoét doa.

K

V

=1.1.1.0,8 = 0,8.

V=

)/(94,158,0.

75,0.31,040

85,19.3,16

5,02,03,0

3,0

pm=

.

Số vòng quay theo tính toán:

)/(232

87,21.14,3

94,15.1000

.14,3

.1000

pv

D

V

n ===

Chọn n = 250, vận tốc thực tế là.

)/(72,1

1000

86527,21.14,3.250

pmV

tt

==

Lượng chạy dao phút: S

phút

=S.n =0,75.250 =187,5 (mm/phút)

b.Tính toán lực cắt và mô men xoắn.

• Tính lực cắt

Lực cắt trong quá trình khoét được xác địmh tromg công thức

sau:

P=10.C

p

.t

x

.D

q

.S

y.

K

P

Với: C

p

=67

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:15

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

q=0

x=1,2

y=0,65

K

p

=1

P=10.67.0,31

1,2

.19,85

0

.0,75

0,65

.1=133(N).

• Tính mô men xoắn.

Mô men xoắn simh ra trong quá trình cắt được xác định theo công

thức sau.

M

x

=10.C

M

.D

q

.t

x

.S

y

.K

p

Với: C

M

=0,09

q=1,0

x=0,9

y=0,8

K

p

=1,0

M

x

=10.0,09.19.85

1,0

0,31

0,9

.0,75

0,8

.1,0 =5,35(N.m)

c.Tính thời gian cơ bản khi khoét.

Thiời gian cơ bản khi khoét được xác định theo công thức sau:

T

0

=

)p(i

n.S

2LLL

1

++

L

1

=

)(3,2245.31,02.

2

0

mmctgctg

dd

pk

=+=+

−

ϕ

L

2

=2(mm)

L=40(mm)

T

0

=

260.75,0

23,240 ++

=0,111(phút)

Tính toán chế độ cắt khi doa.

Chọn vận tốc vòng S = 1,1(mm/vòng)

Chiều sâu khi doa t =(d

d

- d

k

)/2 = (20,02 – 19,85)/2 = 0,085(mm).

a.Tốc độ cắt đước xác định theo công thức sau.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:16

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

V

yxm

q

V

K.

S.t.T

D.C

V =

.

Trrong đó:

K

V

= K

MV

.K

UV

.K

lV

(Các hệ số K

MV

, K

UV

, K

lV

lấy như trong quá trình khoét).

Với C

V

=10,5

q=0,3

x=0,2

y=0,65

m=0,4

T=40 ph (Tuổi bền của dao).

)/(42,78,0.

1,10875,0.40

02,20.5,10

65,02,04,0

3,0

pmV ==

Số vòng quay của trục chính theo tính toán:

Chọn số vòng quay n=100(v/p)

Vận tốc thực tế:

)/(7

1000

100.02,20.14,3

pmV

tt

==

b.Tính lực cắt và mô men xoắn.

Để tính toán lực cắt và mô men xoắn khi doa, mỗi một răng của dụng

cụ có thể tính như một con dao tiện trong. Khi đó lực cắt và mô men xoắn

được tính như sau.

• Tính lực cắt.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:17

)/(107

02,20.14,3

42,7.1000

.14,3

1000

pvn

D

V

n

d

==

=

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

P=10.C

p

.t

x

.S

y.

.v

n

.K

p

C

p

=67

x=1,2

y=0,65

P=10.67.0,085

1,2

.7

0

.1,1

0,65

.1,0=38,25(N)

• Tính mô men xoắn Mx.

Mx=

100.2

Z.D.S.t.C

y

z

x

p

.

C

p

=200

x=1,0

y=1,7

S

z

=0,11

Mx=

).(45,0

100.2

10.04,2211,0085,0.200

7,10,1

mN=

c.Tính thời gian cơ bản khi doa.

Thời gian cơ bản khi doa lổ thông suốtdược xác định theo công thức

sau:

)(25334,0

100.1,1

252085,1

)(2

)(085,1145.085,01

2

.

0

2

0

1

21

0

phutT

mmL

mmctgctg

dd

L

nS

LLL

T

kd

=

++

=

=

=+=+

−

=

++

=

ϕ

Với các kết quả đã tính toán ở trên ta thành lập được bảng tính chế

độ cắt cho bề mặt Φ20 như sau:

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:18

Doa 2A125 1,1 7 100 0,085 0,45 38,25 0,25334

Khoét 2A125 0,75 1,72 250 0,32 5,35 133

Bước Máy Dao S(mm/v) V(m/p) n(v/p) t(mm) M

x

P

z

T

cb

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

4. Nguyên công 4:khoan lỗ Φ 9.

Gá đặt: dùng phiến tỳ định vị 3 bậc tự do tại mặt đáy

Φ35,dùng chốt trụ ngắn định vị 2 bậc tự do vào lỗ Φ20,chốt tỳ

chống xoay định vị 1 bậc tự do.

Chọn máy: Chọn máy khoan đứng 2A125 có công suất

động cơ 2,8 KW và hiệu suất µ=0,8 . Các thông số

chính của máy:

Số vòng quay của trục chính (v/ph):

97; 140; 195; 272; 392; 545; 680; 960; 1360

Bước tiến (mm/vòng):

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:19

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

0,1- 0,13 -0,17- 0,22- 0,28- 0,36- 0,48- 0,62- 0,81

chọn dao:chọn mũi khoan đường kính Φ9, mũi khoan ruột

gà thép gió.

chế độ cắt:

chiều sâu cắt t=0.5*D=0.5*9=4.5mm

lượng cạy dao: tra bảng 5-25 [2] ta chọn lượng chạy dao

s=0.25mm/vòng.

Chu kì bền dao T: 25ph.

5. Nguyên công 5: khoét, doa lỗ Φ 12.

Gá đặt: vẫn gá đặt như ở nguyên công 4.

Chọn máy: : Chọn máy khoan đứng 2A125 có công suất

động cơ 2,8 KW và hiệu suất µ=0,8 . Các thông số chính của

máy:

Số vòng quay của trục chính (v/ph):

97; 140; 195; 272; 392; 545; 680; 960; 1360

Bước tiến (mm/vòng):

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:20

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

0,1- 0,13 -0,17- 0,22- 0,28- 0,36- 0,48- 0,62- 0,81

Chọn dao: Bước 1:khoét lỗ Φ11.85

Bước 2:doa lỗ Φ12.

Chế độ cắt:

• Khoét lỗ Φ 11,75:

Tra bảng 5-105 [2] ta dược như sau:

Lượng chạy dao s=0,75 mm/vòng

Tốc độ cắt v=22,5m/ph

Chiều sâu cắt t=1.2mm

Chu kì bền trung bình của mũi khoét T=30ph

• Doa lỗ Φ12:chúng ta thực hiện lần lượt doa thô và doa

tinh để đạt được độ nhám bể mặt là Ra=2,5

-chế độ doa thô: tra bảng 5-113[2]

Lượng chạy dao s=2,5mm/vòng

Tốc độ cắt v=5,9m/ph

Chiều sâu cắt t=0.1mm

Chu kì bền trung bình của mũi doa T=40ph

-chế độ doa tinh dể đạt được độ nhám bề mặt cần thiết:

Lượng chạy dao s=2mm/vòng

Tốc độ cắt v=2,5m/ph

Chiều sâu cắt t=0.05+0.027=0,077mm

Chu kì bền trung bình của mũi doa T=40ph

6. Nguyên công 7: Kiểm tra độ vuông góc giữa hai bề mặt Φ20 và

Φ12

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:21

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

PHẦN V

THIẾT KẾ ĐỒ GÁ ĐỂ GIA CÔNG BỀ MẶT Φ 20

I.Yêu cầu khi thiết kế đồ gá

Khi thiết kế đồ gá để gia công một nguyên công của chi tiết cần phải

đảm bảo những yêu cầu sau:

-Phải đảm bảo gia công được chi tiết.

-Phải đáp ứng được những yêu cầu của đề bài như: độ chính xác, độ

bóng.

-Phải xác định một cách chính xác giữa phôi gia công và dụng cụ gia

công.

-Phải có tính cơ khí hoá và tự động hoá cao.

-Phải giữ vị trí đó ổn định trong quá trình gia công.

-Phải có tính công nghẹ cao, dễ chế tạo, thao tác an toàn, ít tốn sức và

sử dụng tối đa các kết cấu-linh kiện tiêu chuẩn

II.Tính toán thiết kế đồ gá.

1.Chọn phương pháp chế tạo đồ gá.

Đồ gá được chế tạo bằng thép cácbon, chế tạo bằng phương pháp hàn

với độ chính xác cao

2.Chọn phương pháp định vị:Để gia công được bề mặt Φ20 ta phải

khống chế năm bậc tự do. Với yêu cầu như vậy ta chọn phương pháp đinmhj

vị như sau:

-Mặt đáy định vị ba bặc tự do, dùng cơ cấu định vị là hai phiến tỳ.

-Mặt bên định vị hai bậc tự do, dùng khối v.

3.Chọn cơ cấu kẹp chặt: Đối với dạng sản xuất hàng loạt lớn, đòi hỏi

tính cơ khí hoá cao. Do đó ta phải chọn cơ cấu kẹp chặt có tính cơ động cao,

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:22

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

tháo lắp chi tiết phải nhanh, gá lắp chi tiết phải nhanh,chính xác.Để đáp ứng

những đòi hỏi trên ta phaỉ chọn cơ cấu kẹp chặt là dầu ép - khí nén

4.Tính lực kẹp, các kích thước của cơ cấu:

Sơ đồ tính lực kẹp

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:23

a

l

H

P

W

W

P

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

Các số liệu về lực cắt, mômen xoắn được tính ở phần tính chế độ

cắt(phần IV, mục II.A).Ở đây ta chỉ cần so sánh lực cắt ở hai bước khoét và

doa.

Khi so sánh ở hai bước khoét và doa, ta thấy: Lực cắt ở bước khoét

lớn hơn ở bước doa, momen xoắn ở bước khoét lớn hơn mômen xoắn ở bước

doa.Do đó khi tính toán lực kẹp cũng như các kích thước của đồ gá ta phải

tính theo bước khoét.

M

x

=3,659N.m

P

z

=471N

Công thức tính lực kẹp:

K.M

x

=(2P+P

z

).f.a

Trong đó: M là mômen xoắn do lực cắt sinh ra.

K=1,3 là hệ số an toàn

Q lực kẹp cần tính

P

z

là lực dọc trục

f=0,8 ma sát giữa bề mặt chi tiết và phiến tỳ.

a=15mm là khoảng cách từ tâm mỏ kẹp đến tâm dao doa.

Từ đó ta tính được:

P=

N

P

af

MK

x

223

2

471

15.8,0.2

659,3.3,1

2 2

.

=−=−

.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:24

ĐACNCTM GVHD:TH.S Hoàng Văn Thạnh

Tính lực tác dụng lên pixtông:Lực tác dụng lên pixtông được tính theo

công thức sau.

Q=2(P

1

+q)[tg(

1

ϕ

+

np1

ϕ

) + tg

2

ϕ

].

η

1

Trong đó:

2

0

1

f.

H

l.3

1

1

.PP

−

=

P=223N

q=10N(lực lò xo)

l

0

=25mm(khoảng cách từ tâm mỏ kẹp tới tâm cần dẫn hướng)

H=40mm

f

0

=0,1(hệ số ma sát giữa bi và cần ngang)

η=0,85(hyệ số ma sát phụ thuộc vào các khâu)

NP 274

1.0.

40

12.3

1

1

.223

1

=

−

=

tgϕ

1np

=0,3 => ϕ

1np

=16,7

0

(hệ số ma sát trên cần và lỗ dẫn

hướng pistông)

tgϕ

1

=0.1 => ϕ

1

=5,71

0

(hệ số ma sát giữa chêm và bi)

tgϕ

2

=0.5 => ϕ

2

=26,565

0

(hệ số ma sát giữa cần dẫn hướng và

thân đồ gá)

Q=2.(274+10)[tg(16,7

0

+5,71

0

) +tg26,565

0

].

85,0

1

=610N

Q

tínha

=K.Q

Trong đó:K=K

0

.K

1

K

2

K

3

K

4

K

5

K

6.

K

0

=1,5-Hệ số an toàn

K

1

=1,0-Hệ số phụ thuộc vào lượng dư không đều

K

2

=1,5-Hệ số phụ thuộc vào độ mòn dao làm tăng lực cắt.

K

3

=1,0-Hệ số phụ thuộc vào lực cắt tăng vì cắt không liên tục.

K

4

=1,0-Hệ số phụ thuộc vào nguồn sinh liực không ổn định.

SVTH:Trần Phước Bình_ LỚP 09C1A TRANG:25