thiết kế hệ thống băng tải

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (220.25 KB, 34 trang )

Thiết kế hệ dẫn động băng tải

3s

3s

D

5

4

3

F

v

1

2

T2

t2

t1

Tmm=1,3.T1

Tmm

T1

tck= 8h

t2=3h

t1 =4h

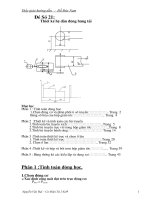

Hinh 1.1a Hinh 1.1b

1.Động cơ 3. Hộp Giảm Tốc 5.Băng tải

2.Nối trục đần hồi 4.Bộ truyền xích

Số liệu cho tr ớc

1.Lực kéo băng tải F=6000 N

2.Vận tốc băng tải v=0.45 m/s

3.Đờng kính tang D=300 mm

4.Thời hạn phục vụ T

h

=42000 h

5.Số ca làm việcca=2

6.Góc nghiêng đờng nối tâm bộ truyền ngoài: 0

0

7.Đặc tính làm việc : Va đập vừa

Khối l ợng thiết kế

1.1 bản vẽ lắp hộp giảm tốc khổ A0

2.1 bản vẽ chế tạo chi tiết khổ A3

3.1 bản thuyết minh

Tính toán đồ án

(Các số công thức ghi trong bản thuyết minh này đợc lấy theo chỉ số trong

Tính toán hệ dẫn động cơ khí (TKHDĐ) Tập 1 và 2 -Trịnh Chất

-Lê Văn Uyển

1.Chọn động cơ và phân phối tỉ số truyền

1.1.Chọn động cơ

Từ công thức (2.8), (2.10) và (2.11) ta có :

t

P

Pct

=

=

k

.

xbrl

..

24

0

=0,99.0,99

4

0,95.0,96

2

=0,83

Động cơ làm việc theo chế độ tải trọng thay đổi

Pt=Ptd

Theo đồ thị hình 1.1b

P

td

=

)(

)3...(

321

2

32

2

21

2

1

ttt

tPtPtP

++

++

Công suất trên trục tang:

P

1

=(F.v)/(1000)= (6000.0,45)/(1000)=2,7 Kw

Công suất tơng đơng :

P

td

=2,7.

8

3.7,04.1

22

+

=2,23 Kw

Công suất sinh ra trên trục động cơ điện :

P

ct

= 2,23/0,83 =2,68 Kw

Số vòng quay của trục tang :

n

t

=

30

.

3,0

2.45,030

.

2.

=

D

v

=28,5 (v/p)

Dựa vào bảng 2.4 , chọn sơ bộ tỉ số truyền cho các bộ truyền:

u

x

=2.5 ( tỉ só truyền bộ truyên xích )

u

h

=20.2 ( tỉ số truyền hộp )

2

U

hệ

50, vậy vận tốc đầu động cơ n

dc

1430 (v/p).

Theo bảng P.13 phụ lục-(TKHDĐ) với P=2.68 Kw, n

dc

=1430 (v/p) chọn động cơ

K112M4; P=3 Kw; =82%; cos=0,83; n=1445 (v/p);

=

dn

k

T

T

2 (>1,3)

Đờng kính trục động cơ d=28 mm.

1.2 Phân phối tỉ số truyền

Có rất nhiều phơng pháp phân phối tỉ số truyền, ở đây xuất phát từ yêu cầu về

bôi trơn các bánh răng ăn khớp , tỉ số truyền đợc phân phối nh sau:

Chọn tỉ số c=d

w2

/d

w11

1,3. Vậy .c

3

2,5.

u

1

đợc xác định sơ bộ từ hàm số u

1

=f(u

h

; .c

3

), từ đồ thị hình 3.18- (TKHTDĐ).

Với u

h

=20 ta có u

1

=5.

u2= 4,04

1.3.Tính công suất, số vòng quay, mô men xoắn trên các trục

*Trục 1:

P

1

=P.

k

=2,97 Kw;

n

1

=1445 v/p

T

1

=9,55.10

6

.P

1

/ n

1

=9,55.10

6

.2,97/ 1445=19628 (N.mm)

*Trục 2:

P

2

=P

1

ol

.

br

=2,97.0,99.0,96=2,83 (Kw)

n

2

=n

1

/ u

1

=1445/ 5=289 (v/p)

T

2

=9,55.10

6

.P

2

/ n

2

=9,55.10

6

.2,83/ 289=97727 (N.mm)

*Trục 3:

P

3

=P

2

.

ol

.

br

=2,83.0,99.0,96=2,69 (Kw)

n

3

=n

2

/ u

2

=289/ 4.04=71,5 (v/p)

T

3

=9,55.10

6

.P

3

/ n

3

=9,55.10

6

.2,69/ 71,5=359294 (N.mm)

Bảng kết quả tính công suất, mô men xoắn, số vòng quay và tỉ số truyền

3

Động cơ Trục 1 Trục 2 Trục 3

Công suất (Kw) 3 2,97 2,83 2,69

Số vòng quay (v/p) 1445 289 289 71,5

Tỉ số truyền 1 5 4.04

Mô men xoắn (N.mm) 19826 19628 97727 359294

2.Thiết kế các bộ truyền

2.1 Thiết kế bộ truyền xích

Công suất truyền P

x

=P

3

.

ol

=2,69.0,99=2,66 Kw. Vận tốc đĩa xích dẫn n

1

=71,5

v/p, tỉ số truyền u

x

=2,5. Xích nằm ngang, trục đĩa xích có thể điều chỉnh đợc. Bộ

truyền làm việc trong điều kiện bôi trơn đạt yêu cầu.

Thiết kế:

2.1.1 Chọn loai xích

Vì vận tốc không cao, ta chọn xích con lăn.

2.1.2.Chọn số răng theo điều kiện : Z

1

=29-2.u >=19 .Vậy lấy Z

1

=25.

Số răng đĩa bị dẫn : Z

2

= u.Z

1

= 62

Tỉ số truyền thực của bộ truyền : u =

1

2

Z

Z

=

48.2

25

62

=

2.1.3 Xác định bớc xích

K=K

0

.K

a

.K

dc

.K

bt

.K

d

.K

c

*.K

0

=1- Đờng nối tâm 2 đĩa xích nằm ngang.

*.K

a

=1- Hệ số ảnh hởng khoảng cách trục ,chọn a=40.t.

*.K

d

=1.35- Hệ số tải trọng động, bộ truyền làm việc có va đập.

*.K

bt

=1.3- Hệ số bôi trơn, chế đọ làm việc có bụi, bôi trơn đạt yêu cầu.

*.K

c

= 1,25-Hệ số làm việc, bộ truyền làm việc 2 ca.

*.K

dc

= 1- Hệ số điều chỉnh, bộ truyền có thể điều chỉnh.

*.K

x

=1- Hệ số số dãy xích .

Vậy K=2,19375.

Hệ số vòng quay ( lấy n

01

=50):

4

K

n

=

699,0

5,71

50

1

1

==

n

n

o

Hệ số răng đĩa dẫn ( lấy Z

01

=25) :

K

z

=

1

25

25

1

1

==

Z

Z

o

Công suất tính toán:

P

t

=K.K

n

.K

z

.P/K

x

=2,19375.0.699.1.2.666= 4,08 (Kw)

Tra bảng 12.5 (CTM 2) chọn xích loại P31,75-88500, công suất cho phép [P]=58,3

Kw, bớc xích t=31,75 mm

2.1.4.Tính sơ bộ khoảng cách trục, số mắt xích .

Tính khoảng cách trục:

a=40.t=40.31,75=1270 (mm)

Tính số mắt xích: X=0,5.(Z

1

+Z

2

) +

2

2

12

..).(25.0

.2

taZZ

t

a

+

X=

2

2

75,31.1270.)6225.(25,0

75,31

1270.2

)6225.(5,0

+++

X=124

Tính chính xác khoảng cách trục:

a=

[ ]

2

12

2

2121

]/).[(2)].(5,0[).(5,0..25,0

ZZZZXZZXt

+++

Thay số vào ta có: a=1264 mm

Để xích khỏi chịu lực căng quá lớn, ta rút bớt khoảng cách trục 1 lợng

a=0,002.a

Vậy lấy a=1262

2.1.5 Tính đờng kính các đĩa xích

*.Đờng kính đĩa xích dẫn:

d

1

=

=

)

25

sin(

75,31

253 mm

*.Đờng kính đĩa xích dẫn:

5

d

2

=

=

)

62

sin(

75,31

627 mm

2.1.6 Tính lực tác dụng lên đĩa xích

F

r

=k

t

.F

t.

=k

t

.6.10

7

.P/(Z1.n1.t)

k

t

: Hệ số xét đến tác dụng của trọng lợng xích lên trục.

F

t

=1,15.6.10

7

.

75,31.5,71.25

66,2

= 3230 (N)

2.2 Thiết kế bộ truyền bánh răng:

2.2.1 Bộ truyền cấp nhanh

Thông số thiết kế:

P=2.94 Kw; n1 = 1445 ; u=5 ; Thời gian làm việc T

h

=42000 h; Tải trọng thay đổi theo

sơ đồ hình (1.1b).

2.2.1.1 Chọn vật liệu

Do bộ truyền làm việc với tải trọng, công suất trung bình cùng với yêu cầu thống nhất

hóa trong thiết kế ta chọn vật liệu nh sau:

*Bánh lớn : Thép 50, tôi cải thiện ; Giới hạn bền

b

=750 Mpa; Giới hạn chảy

c

=530 Mpa; Độ rắn bề mặt HB=250 Mpa;

*Bánh nhỏ : Thép 45 tôi cải thiện; Giới hạn bền

b

=850 Mpa; Giới hạn chảy

c

=580 Mpa; Độ rắn bề mặt HB=260 Mpa;

(Theo bảng 6.1)

2.2.1.2 Xác định ứng suất cho phép

[

H

] =

o

Hlim

.K

HL

/ S

H

[

F

] =

o

Flim

.K

FL

.K

FC

/ S

F

Với thép C45, C50 ta có :

o

Hlim1

= 2.HB + 70 = 2.260 + 70 = 590 Mpa

o

Hlim2

= 2.HB + 70 = 2.250 + 70 = 570 Mpa

o

Flim1

= 1,8.HB = 1,8.260 = 468 Mpa

6

σ

o

Flim2

= 1,8.HB = 1,8.250 = 450 Mpa

S

H

=1,1; σ

o

Flim

= 1,8.HB ; S

F

=1,75 (Theo b¶ng 6.2)

K

HL1

=

mH

HE

Ho

N

N

1

1

; K

HL2

=

mH

HE

Ho

N

N

2

2

§èi víi b¸nh r¨ng nghiªng, b»ng thÐp m

F

=6 , m

H

=3;

N

HO1

=30.HB

2,4

=30.260

2,4

= 1,88.10

7

N

HO2

=30.HB

2,4

=30.250

2,4

= 1,7.10

7

N

HE2

=

].)[(...60

3

2

∑

∑

i

i

i

i

i

t

t

T

T

cn

= 60.(1445/5).42000.[1

3

.0,5 + 0,7

3

.

8

3

] =582715035 > N

Ho2

suy ra

K

HL2

=1.

N

E1

= N

HE2.

u > N

HO1

⇒K

HL1

=1

VËy:

[σ

H1

] = σ

o

Hlim1

.K

HL

/ S

H

= 590.1/1,1=536,363 Mpa.

[σ

H2

] = σ

o

Hlim2

.K

HL

/ S

H

= 570.1/1,1=518,181 Mpa.

Víi cÊp nhanh, dïng b¸nh r¨ng nghiªng ta cã : (Theo 6.2)

[σ

H

] = ([σ

H1

]

+ [σ

H2

])/2 = 527,272727 Mpa

K

FL1

=

mF

FE

Fo

N

N

1

1

; K

FL2

=

mF

FE

Fo

N

N

2

2

N

FE2

=

].)[(...60

6

2

∑

∑

i

i

i

i

i

t

t

T

T

cn

= 60.(1445/5).42000.[1

6

.0,5 + 0,7

6

.

8

3

] =439111237 >N

Fo2

⇒

K

FL2

=1

N

FF1

=N

FE2

.u = 2195556185 > N

FO1

⇒ K

FL1

=1.

Víi bé truyÒn quay 1 chiÒu K

FC

=1.

VËy:

[σ

F1

] = σ

o

Flim1

.K

FL

.K

FC

/ S

F

= 468.1.1/ 1.75 =267,4286 Mpa

7

[

F2

] =

o

Flim2

.K

FL

.K

FC

/ S

F

= 450.1.1/1.75 =257,1429 Mpa

ứng suất quá tải cho phép:

[

H

]

max

= 2,8.530 = 1484 Mpa

[

F1

]

max

= 0,8.580 = 464 Mpa

[

F2

]

max

= 0,8.530 = 424 Mpa

2.2.1.3 Tính toán các thông số bánh răng

a.Tính sơ bộ khoảng cách trục: (Theo 6.15a)

a

w1

=K

a

.( u

1

+ 1).

3

1

2

1

.][

baH

H

u

KT

Theo bảng 6.6 chọn

ba

=0,25. Chọn Ka=43 răng nghiêng bằng thép.

bd

=0,5 .(u

1

+1) .

ba

= 0,75 ( theo 6.16)

Tra bảng 6.7 , chọn sơ đồ 3 ta có K

H

=1.12 ;T

1

= 19430,5 Nmm.

a

w1

=43

.( 5

+ 1).

3

2

25,0.527,527

12,1.5,19430

=102 mm

Lấy aw=102mm.

b. Xác định thông số ăn khớp

Theo 6.17 : m=( 0.01 ữ 0,02). a

w

= 1,02 ữ 2, 04

Chọn môdun pháp m=1.75- Theo bảng tiêu chuẩn 6.6.

Lấy sơ bộ góc nghiêng ban đầu =10

0

.

Theo (6.31) số răng bánh nhỏ:

Z

1

=

)15.(75,1

10cos.97.2

)1.(

cos.2

+

=

+

um

a

w

=19

Z

2

=u.Z

1

= 95

Tính lại góc nghiêng :

8

cos =m .(Z

1

+Z

2

) / (2.a

w

) = 1,75 . (18 + 90)/(2.97) =0,9736

=13,2

0

Đờng kính bánh nhỏ : d

w1

= 2.a

w

/(u+1) = 34,75 mm

Đờng kính đỉnh răng <da1>: 37,65 mm

Đờng kính đáy răng <df1>: 29,77 mm

Đờng kính bánh lớn : d

w2

= d

w1

.u = 170,75 mm

Đờng kính đỉnh răng <da2>: 174,25 mm

Đờng kính đáy răng <df2>: 166,38 mm

Đờng kính vòng cơ sở <db1>: 31,18 mm

Đờng kính vòng cơ sở <db2>: 159,3 mm

2.2.1.4 Kiểm nghiệm các giá trị ứng suất

*ứ ng suất tiếp xúc :

ứng suất tiếp xúc trên bề mặt răng làm việc:

H

= Z

M

. Z

H

. Z

.

2

1ư

1

..

)1(....2

ww

HvHH

dub

uKKKT

+

Z

M

= 275 Mpa (Bảng 6.5).

Góc prôfin răng :

t

=

tw

= arctg (tg/cos) = arctg (tg 20/cos13,2)= 21

0

b

= arctg(cos

t

.tg)

= arctg(cos 21 .tg 13,2) = 12

0

Z

H

=

6735,1

)21.2sin(

2,13cos.2

2sin

cos.2

==

tw

b

(Công thức 6.34)

b

w

=

ba

.a

w

= 102.0,25 = 25,6 mm.

Theo công thức 6.38b:

=[1,88-3,2 . ( Z

1

-1

+ Z

2

-1)

].cos

=[1,88-3,2 . (19

-1

+ 95

-1

)] .cos 13.2 =1,5764

9

Z

=

796,0

5764,1

11

==

(Công thức 6.36c)

Vận tốc vòng :

v = . d

w1

.n

1

/ (6000) = 2,58 m/s.

Theo bảng 6.13 chọn cấp chính xác 9, từ đó chọn K

H

= 1,09 , K

F

= 1,27.

Bánh răng nghiêng có độ rắn HB < 350 , tra bảng 6.15 :

H

= 0,002 ;

F

= 0,006

Với m=1,75 ở cấp chính xác 9, tra bảng 6.16 g

0

=73.

H

=

H

. g

0

.v .

u

a

w

= 0,002. 73. 2,58.

5

102

= 1,7

K

Hv

= 1 +

05,1

09,1.12,1.19430.2

15,34.6,25.7,1

1

...2

..

1

1

=+=

HH

wwH

KKT

db

Thay các kết quả tính toán trên vào biểu thức:

H

= Z

M

. Z

H

. Z

.

2

1ư

1

..

)1(....2

ww

HvHH

dub

uKKKT

+

= 275.1,67.0,79.

2

15,34.5.6,25

)15(05,1.09,1.12,1.19430.2

+

= 512 Mpa

H

< [

H

] = 527,2727 Mpa. Vậy bánh răng đủ bền.

*.ứng suất uốn :

F

= 2.T

1.

K

F

.K

F

.K

Fv

.Y

.Y

. Y

F1

/ (b

w

. d

w1

.m)

Tra bảng 6.7, K

F

= 1,24. Với v < 5 chọn cấp chính xác 9 , K

F

= 1,4- theo 6.47.

F

=

F

.g

0

. v.

5

102

58.2.73.006,0

=

u

a

w

= 5,1

K

Fv

= 1 +

F

. b

w

. d

w1

/(2.T

1

.K

F

.K

F

)

= 1 + 5,1. 25,6. 34,15/ (2.19430.1,24. 1,4) = 1,05

Với

=1,576 , Y

= 1/

= 1/1,576 = 0,634. Y

=1- 13,2 /140 = 0,99.

10

Số răng tơng đơng

Z

v1

= Z

1

/ cos

3

= 19/ cos

3

13,2 = 22,9

Z

v2

= Z

2

/ cos

3

= 95/cos

3

13,2 = 114,5

Tra bảng 6.18 ta có :

Y

F1

= 4 ; Y

F2

= 3,6

F1

= 2.T

1

. K

F

.K

F

.K

Fv

.Y

.Y

. Y

F1

/ (b

w

. d

w1

.m)

= 104 < [

F1

] = 267 Mpa

F2

=

F1

.( Y

F2

/ Y

F1

)

= 96,19 < [

F2

] = 257 Mpa

*.Kiểm nghiệm răng về quá tải :

Theo 6.48 [

H1

]

max

= 2,8.

ch1

= 2,8 . 530 =1484 Mpa

H1max

=

H

.

5833,1.512

==

qt

K

< [

F1

]

max

= 1484

[

F

] = 0,8.

ch

theo 6.49

F1max

=

F1

. K

qt

= 104.1,3 = 135,2 < [

F1

]

max

= 0,8. 580 = 464 Mpa.

F2max

=

F2

. K

qt

= 96,19.1,3 = 125 < [

F2

]

max

= 0,8 . 530 = 424 Mpa.

Qua kiểm tra thấy rằng các loại ứng suất sinh ra trên bề mặt răng đều nhỏ hơn trị số

cho phép . Bánh răng đủ bền.

Các thông số kích th ớc bộ truyền:

11

Các thông số Ký hiệu

Khoảng cách trục

Đờng kính vòng lăn

Đờng kính đỉnh răng

Đờng kính đáy răng

Đờng kính vòng cơ sở

Mô dun

Góc nghiêng răng

Góc ăn khớp

Chiều rộng vành răng

Hệ số trùng khớp ngang

a

w

d

w1

d

w2

d

a1

d

a2

d

f1

d

f2

d

b1

d

b2

m

tW

b

w

102

34,15

170,75

37,65

174,25

29,77

166,38

31,18

159,3

1,75

13,2

0

21,02

0

25,6

1,68

12

2.2.2. Bộ truyền cấp chậm .

Thông số thiết kế:

P=2.8 Kw; n1 = 289 ; u = 4,04 ; Thời gian làm việc T

h

=42000 h; Tải trọng thay đổi

theo sơ đồ hình (1.1b).

2.2.2.1 Chọn vật liệu

Bộ truyền làm việc với tải trọng, công suất trung bình cùng với yêu cầu thống

nhất hóa trong thiết kế ta chọn vật liệu nh sau:

*Bánh lớn : Thép 40X tôi cải thiện ; Giới hạn bền

b

=950 Mpa; Giới hạn chảy

c

=700 Mpa; Độ rắn bề mặt HB=280 Mpa;

*Bánh nhỏ : Thép 45 tôi cải thiện; Giới hạn bền

b

=850 Mpa; Giới hạn chảy

c

=580 Mpa; Độ rắn bề mặt HB=285 Mpa. (Theo bảng 6.1)

2.2.2.2 Xác định ứng suất cho phép

[

H

] =

o

Hlim

.K

HL

/ S

H

[

F

] =

o

Flim

.K

FL

.K

FC

/ S

F

Với thép C45, C45 ta có :

o

Hlim1

= 2.HB + 70 = 2.285 + 70 = 640 Mpa

o

Hlim2

= 2.HB + 70 = 2.280 + 70 = 630 Mpa

o

Flim1

= 1,8.HB = 1,8.285 = 513 Mpa

o

Flim2

= 1,8.HB = 1,8.280 = 504 Mpa

S

H

=1,1; S

F

=1,75 (Theo bảng 6.2)

K

HL1

=

mH

HE

Ho

N

N

1

1

; K

HL2

=

mH

HE

Ho

N

N

2

2

Đối với bánh răng nghiêng, bằng thép m

F

=6 , m

H

=3;

N

HO1

= 30.HB

2,4

=30.285

2,4

= 23.10

7

13