ĐỒ ÁN Đồ án Chế tạo máy Càng gạt (có hình CAD)

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (565.29 KB, 47 trang )

Lời nói đầu

Hiện nay , các ngành kinh tế nói chung và ngành cơ khí nói

riêng đòi hỏi kỹ s cơ khí và cán bộ kỹ thuật cơ khí đợc đào tạo

ra phải có kiến thức sâu rộng , đồng thời phải biết vận dụng

những kiến thức đó để giải quyết những vấn đề cụ thể thờng

gặp trong sản xuất , sửa chữa và sử dụng.

Mục tiêu của môn học là tạo điều kiện cho ngời học nắm

vững và vận dụng có hiệu quả các phơng pháp thiết kế , xây

dựng và quản lý các quá trình chế tạo sản phẩm cơ khí về kỹ

thuật sản xuất và tổ chức sản xuất nhằm đạt đợc các chỉ tiêu

kinh tế kỹ thuật theo yêu cầu trong điều kiện và qui mô sản

xuất cụ thể. Môn học còn truyền đạt những yêu cầu về chỉ tiêu

công nghệ trong quá trình thiết kế các kết cấu cơ khí để góp

phần nâng cao hiệu quả chế tạo chúng.

Đồ án môn học công nghệ chế tạo máy nằm trong chơng

trình đào tạo của ngành chế tạo máy thuộc khoa công nghệ có

vai trò hết sức quan trọng nhằm tạo cho sinh viên hiểu một

cách sâu sắc về những vấn đề mà ngời kỹ thuật gặp phải khi

thiết kế một qui trình sản xuất chi tiết cơ khí.

Đợc sự giúp đỡ tận tình của các thầy giáo ,đặc biệt là thầy

Bùi công Thanh đã giúp em hoàn thành tốt đồ án môn học

này.

Em xin chân thành cảm ơn.

Sinh viên :Vũ Đình Phong.

: Lê Anh Đức.

Mục lục

đồ án công nghệ ctm

nhóm 5

Lời nói đầu. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Mục lục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Chơng 1: Phân tích chức năng làm việc của chi tiết. . . . . . . . . . . . . . . .

Chơng 2: Xác định dạng sản xuất. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Chơng 3: Chọn phơng pháp chế tạo phôi . . . . . . . . . . . . . . . . . . . . . . .

Chơng 4: Lập thứ tự các nguyên công.. . . . . . . . . . . . . . . . . . . . . . . . . .

Chơng 5: Tính lợng d cho một bề mặt và tra lợng d cho các bề mặt còn

lại.

Chơng 6: Tính chế độ cắt cho một nguyên công.. . . . . . . . . . . . . . . . . .

Chơng 7: Tính thời gian gia công cơ bản cho tất cả các nguyên công. .

Chơng 8: Tính và thiết kế đồ gá. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Tài liệu tham khảo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

2

2

2

3

5

8

13

36

40

50

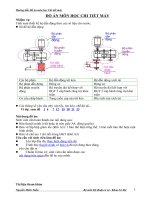

Chơng 1: Phân tích chi tiết gia công.

1.Chức năng làm việc.

Chi tiết gia công có dạng càng dùng dể điều chỉnh hoạt động của các chi tiết ván

vào vói nó, chuyển động đợc nhờ một trục gắn vào lỗ làm việc chính có đờng kính

36 mm. Nhờ trục này sẽ điều khiển đợc các chi tiết khác gắn vào hai lỗ ở đầu

càng có đờng kính 19 mm và rãng dài 11 mm.

2.các yêu cầu kỹ thuật:

Chi tiết dạng càng ta chọn lỗ 36 mm là mặt làm việc chính dựa vào bề mặt

chính để gia công các lỗ còn lại.

Kích thớc các lỗ cơ bản đợc gia công vói độ chính xác cấp 7 ữ 9, cácrãnh

và mặt đàu với độ chính xác cấp 8 ữ 10.

Sai lệch vị trí tơng quan giữa các bề mặt gồm:

Sai lệch cho phép về khoảng cách gia tâm và các lỗ đợc cho theo điều kiện

làm việc trong khoảng 0,1 ữ 0,2 mm.

GVHD: bùi công thanh

Trang:

2

đồ án công nghệ ctm

nhóm 5

Độ không song song và độ không vuông góc giữa đờng tâm các lỗ cho

phép trong khoảng 0.05 ữ 0.025 mm/100 mm trong một số trờng hợp có thể tới

0.01 mm/100mm.

Độ không vuông góc giữa mặt đầu và đờng tâm lỗ cho ơhe[s trong khoảng

à

1 ữ 3 m/1mm bán kính mặt đầu.

Độ nhám bề mặt các lỗ cơ bản không vợt quá giá trị R a 2,5à m; với mặt

đầu R a 2,5à m, với các rãnh đợc gia công đạt R Z = 40 ữ 10à m.

Các mặt làm việc của càng đôi khi phảI nhiệt luyện đạt độ cứng 50 ữ 55

HRC.

Chơng 2: Xác định dạng sản xuất.

Sản lợng hàng năm đợc xác định theo công thức sau đây:

N = N1.m.(1 +

+

)

100

Trong đó:

N: Số lợng chi tiết đợc sản xuất trong một năm.

N1: Số sản phẩm(số máy) đợc sản xuất trong một năm.

m: Số chi tiết trong một sản phẩm, m=1.

: Số chi tiết đợc chế tạo thêm để dự trữ(5%).

: Số phế phẩm(3%).

N = 70000.1.(1 +

5+3

) = 75600 chi tiết/năm

100

Trọng lợng của chi tiết:

Q=V.

Trong đó:

: Trọng lợng riêng của vật liệu . = 7kg/dm 3 .

V: Thể tích chi tiết.

V 1 = .R 2 .h = (3,14.25 2.38) (3,14.18 2.38) = 35195mm 3

V 2 = h2 .l 2 .b2 = (125.50.19) (125.50.6) = 81250mm 3

V 3 = h3 .l3 .b3 = (62.5.26.19) (62.5.19.13) = 39785mm 3

V 1 . V 2 . V 3 =V

V=35915+81250+39875=158040 mm 3

Q = 7.158040.10 6 = 1.1kg .

Tra bảng 1.1 trang 13[công nghệ chế tạo máy], ta đợc dạng sản xuất là hàng

khối (>50.000).

Chơng 3: Chọn phơng pháp chế tạo phôi.

I.Xác định phơng pháp chế tạo phôi:

Đối với chi tiết đã có , có thể áp dụng các phơng pháp chế tạo phôi sau đây:

1.Phôi dập:

Phôi dập thờng dùng cho các loại chi tiết sau đây: trục răng côn, trục răng

thẳng, các loại bánh răng khác , các chi tiết dạng càng , trục chữ thập, trục khuỷu.

. .có các đặc điểm:

Sử dụng một bộ khuôn có kích thớc lòng khuôn gần giống vật gia công.

GVHD: bùi công thanh

Trang:

3

đồ án công nghệ ctm

nhóm 5

Độ chính xác của vật dập cao , đặc biệt là các kích thớc theo chiều cao và sai

lệch giữa hai nửa khuôn . Thông thờng độ bóng của dập thể tích đạt đợc từ 2 ữ

4 ,độ chính xác đạt đợc 0,1ữ 0,05 .

Trạng thái ứng suất vật gia công nói chung là nén khối, do đó kim loại có tính

dẻo tốt hơn , biến dạng triệt để hơn , cơ tính sản phẩm cao hơn và có thể gia công

vật phức tạp.

Dễ cơ khí hoá nên năng suất cao.

Hệ số sử dụng vật liệu cao.

Thiết bị sử dụng có công suất lớn , chuyển động chính xác , chế tạo khuôn đắt

tiền.

Do những đặc điểm trên nên dập thể tích chỉ dùng trong sản xuất hàng loạt và

hàng khối.

2.Rèn tự do.

Ưu điểm của rèn tự do:

Thiết bị rèn đơn giản , vốn đầu t ít.

Có khả năng loại trừ các khuyết tật đúc nh rỗ khí, rỗ co.. .Biến tổ chức hạt thành

tổ chức thớ , tạo đợc các tổ chức thớ uốn xoắn , do đó làm tăng cơ tính sản phẩm.

Lợng hao phí kim loại khi rèn ít hơn khi gia công cắt gọt .

Các nhợc điểm của rèn tự do:

Độ chính xác kích thớc , độ bóng bề mặt kém.

Chất lợng vật rèn không đồng đều trong từng phần của chi tiết và giữa các loạt

gia công chất lợng gia công còn phụ thuộc vào trình độ công nhân và trình độ tổ

chức nơi làm việc.

Năng suất lao động thấp , lợng d , dung sai và thời gian gia công lớn , hiệu quả

kinh tế không cao.

Sử dụng trong sản xuất đơn chiếc, loạt nhỏ, phục vụ công nghiệp sửa chữa, chế

tạo máy.

3.Đúc trong khuôn kim loại:

Có thể tạo ra sản phẩm có chất lợng cao, kích thớc chính xác, độ bóng bề mặt

cao, có khả năng cơ khí hoá , tự động hoá cao.

Giá thành sản xuất đúc nói chung hạ hơn so với các dạng sản xuất khác .

Vật đúc dễ tồn tại các dạng rỗ co , rỗ khí , nứt . . .

Tiêu hao một phần kim loại do hệ thống rót , đậu ngót. . .

Khi đúc trong khuôn kim loại, tính dẫn nhiệt của khuôn cao nên khả năng điền

đầy kém. Mặt khác có sự cản cơ của khuôn kim loại lớn nên dễ gây ra nứt.

Tóm lại: Từ chức năng , điều kiện làm việc và sản lợng của chi tiết ta chọn phơng

pháp chế tạo phôi đúc trong khuôn kim loại là phù hợp nhất.

II.Bản vẽ chi tiết lồng phôi:

GVHD: bùi công thanh

Trang:

4

đồ án công nghệ ctm

nhóm 5

1.Xác định lợng d gia công cơ:

Xác định lợng d gia công cơ phụ thuộc hợp kim đúc , kích thớc lớn nhất của vật

đúc, tính chất sản xuất, mức độ phức tạp của chi tiết, phơng pháp làm khuôn(bằng

tay hay bằng máy ) , vị trí bề mặt trong khuôn và cấp chính xác của vật đúc .

Với những vật đúc trong khuôn kim loại ta có cấp chính xác 1.

Tra bảng (3-94/252)[st CNCTM1] ta đợc lợng d gia công cơ là:

Mặt trên:

2,5 mm.

Mặt dới:

2,0 mm

Dung sai vật đúc là 1,0mm.

2.Bản vẽ phôi:

Từ kích thớc trên bản vẻ chi tiết ta có:

kích thớc cho bản vẽ phôI là;

kích thớc phôi = kích thớc chi tiết + kích thớc lợng d.

Các góc lợn lấy R= 3 mm

Góc thoát khuôn lấy =3 .

Dung sai kích thớc phôi theo cấp chính xác đối xứng (theo bảng 217).

Chơng 4: Lập thứ tự các nguyên công.

1.Xác định trình tự gia công;

Xác định trình tự gia công hợp lts nhằm đảm bảo độ chính xác về kích thớc, vị

trí tơng quan và độ nhám các bề mặt thoe yêu cầu đề ra.

2.Bản vẽ đánh số:

GVHD: bùi công thanh

Trang:

5

đồ án công nghệ ctm

1

2

12

3

4

nhóm 5

5

6

7

8

9

11

10

3.Nôi dung:

Chọn phơng pháp gia công thích hợp để đạt độ bóng và độ chính xác yêu cầu:

Gia công lỗ 36 0,16 , độ bóng Ra=1.25àm.:

Dung sai 0,16 ứng với cấp chính xác 14, độ bóng cấp 6 ,có thể áp dụng

phơng pháp gia công sau cùng là:

- Khoét thô.

- Khoét tinh

- Doa tinh

- Vát mép.

Gia công lỗ 10 +0,11 , độ bóng Ra= 2,5àm:

Dung sai +0,11 ứng với cấp chính xác 7, độ bóng cấp 6.

Có thể áp dụng phơng pháp gia công cuối cùng là:

- Khoan

- khoét.

- Doa.

Gia công lỗ 19 +0,13 , độ bóng Ra= 2,5àm:

Dung sai +0,13 ứng với cấp chính xác 7, độ bóng cấp 6.

Có thể áp dụng phơng pháp gia công cuối cùng là:

- Khoan

GVHD: bùi công thanh

Trang:

6

đồ án công nghệ ctm

nhóm 5

- khoét.

- Doa.

Gia công kích thớc 62 +0,19 độ bóng Rz=40àm:

Dung sai +0,19 ứng với cấp chính xác 11, độ bóng cấp 4.

Có thể áp dụng phơng pháp gia công cuối cùng là:

- Phay thô.

- Phay tinh

- Phay mỏng

Gia công kích thớc 50 +0,19 độ bóng Rz=40àm:

Dung sai +0,19 ứng với cấp chính xác 11, độ bóng cấp 4.

Có thể áp dụng phơng pháp gia công cuối cùng là:

- Phay thô.

- Phay tinh

- Phay mỏng

Gia công rãnh bề rộng 11 0,11 mm, độ bóng Rz = 20àm.

Có thể áp dụng các phơng pháp gia công cuối cùng là:

- Phay thô.

- Phai tinh.

Chơng 5: Tính lợng d cho một bề mặt và tra lợng d cho bề

mặt còn lại.

Lợng d gia công đợc xác định hợp lý về trị số và dung sai sẽ góp phần bảo đảm

hiệu quả kinh tế của quá trình công nghệ vì :

Lợng d quá lớn sẽ tốn nguyên vật liệu , tiêu hao lao động để gia công

nhiều đồng thời tốn năng lợng điện , dụng cụ cắt , vận chuyển nặng . . .

dẫn đến giá thành tăng.

Ngợc lại , lợng d quá nhỏ sẽ không đủ để hớt đi các sai lệch của phôi để

biến phôi thành chi tiết hoàn chỉnh.

Trong công nghệ chế tạo máy , ngời ta sử dụng hai phơng pháp sau đây để xác

định lợng d gia công:

- Phơng pháp thống kê kinh nghiệm.

- Phơng pháp tính toán phân tích.

Phơng pháp thống kê kinh nghiệm xác định lợng d gia công bằng kinh nghiệm.

Nhợc điểm của phơng pháp này là không xét đến những điều kiện gia công cụ thể

nên giá trị lợng d thờng lớn hơn giá trị cần thiết.

Ngợc lại , phơng pháp tính toán phân tích dựa trên cơ sở phân tích các yếu tố

tạo ra lớp kim loại cần phải cắt gọt để tạo ra chi tiết hoàn chỉnh.

Trong đồ án này chỉ tính lợng d theo phơng pháp phân tích cho nguyên công 4,

còn lại là thống kê kinh nghiệm.

1.Nguyên công 1: phay mặt đầu

Lợng d đúc 2,51mm.

Lợng d gia công thô sau khi đúc: 3,04mm.

Lợng d gia công bán tinh sau thô: 0,3mm.

Lợng d gia công tinh sau bán tinh: 0,16mm.

2.Nguyên công 2: khoan, khoét, doa lỗ 36.

GVHD: bùi công thanh

Trang:

7

đồ án công nghệ ctm

nhóm 5

Gia công lỗ 36 +0,16 đạt các yêu cầu sau đây:

Độ nhám bề mặt : Rz=10àm.

Vật liệu :

GX15-32.

Chi tiết máy:

càng gạt.

Trình tự gia công bề mặt lỗ 16 của càng gạt gồm các nguyên công sau:

- Khoét thô lỗ

- Khoét tinh lỗ.

- Doa tinh lỗ.

Lợng d gia công tính cho các nguyên công , các bớc khoan, khoét, doa lỗ 36.

Ta có trình tự các bớc công nghệ đạt đợc độ nhám, cáp chính xác nh sau;

Phôi

R Z = 80àm

T Z = 350àm

R Z + T Z = 430àm

-Do chi tiết gia công có vật liệu là gang nên T = 0.

1, khoét thô R Z 1 = 50àm

T1 = 0

2, khoét tinh R Z 2 = 40àm

T2= 0

3, Doa tinh R Z 3 = 3,2àm

T3= 0

-Sai số không gian của bề mặt gia công trớc để lại;

Trong đó;

P cv : P k x 1 sai số cong vênh của bề mặt gia công với P k = 1 àm /m.

P c := c .38 =0.04mm

L : chiều dài của lỗ cần gia công.

c := 1àm /mm

P t : là sự sai lệch do tâm làm chuẩn.

Sp; =1.5mm dung sai của phôi.

Theo công thức (3.6)/73 HDTk

2

2

P t = Sp + 0,25 2 = 1.5 + 0,25 2 = 0.79mm

2

2

Nh vậy sai lệch không gian của phôI là:

P p = 12 + .004 2 + 0.79 2 = 1.27mm = 1270àm

-Tính sai lệch còn lại cho các nguyên công

-Sai số không gian còn lại của bớc khoét thô là:

P 1 = 0,05.Pp = 0,05.1270 = 63àm

- Sai số không gian còn lại của bớc khoét tinh là:

P 2 = 0,04.Pp = 0,04.1270 = 51àm

- Sai số không gian còn lại của bớc doa tinh là:

P 3 = 0,02.Pp = 0,02.1270 = 25àm

GVHD: bùi công thanh

Trang:

8

đồ án công nghệ ctm

nhóm 5

- Sai số gá đạt = 0

-Vậy lợng d nhỏ nhất cả hai phía tinh cho bớc nguyên công.

-Lợng d cho bớc gia công khoét thô.

2Z 1 min = ( RZ 0 + T0 + P02 + 02 = 2.80 + 0 + 1270 2 + 0 = 2700àm

-Lợng d cho bớc gia công khoét tinh.

2Z 2 min = ( RZ 1 + T1 + P12 + 12 = 2.50 + 0 + 63 2 + 0 = 226àm

- Lợng d cho bớc gia công doa tinh.

2Z 3 min = ( RZ 2 + T2 + P22 + 22 = 2.40 + 0 + 512 + 0 = 182àm

-Kích thớc trung gian của lỗ lớn nhất của chi tiết:

D max 3 = 36 + 0.015 = 36,015 mm

- Kích thớc trung gian của lỗ sau khi gia công doa tinh:

D max 2 = D max 3 - 2Z min 3 = 36,015 0,182 = 35,83 mm

- Kích thớc trung gian của lỗ sau khi gia công khoét tinh:

D max1 = D max 2 - 2Z min 2 = 35,83 0,226 = 35,60 mm

- Kích thớc trung gian của lỗ sau khi gia công khoét thô:

D max 0 = D ma1 - 2Z min 1 = 35,60 2,700 = 32,90mm

Tra bảng (3-132/275) [st CNCTM1]

0 = 0,30mm

1 = 0,33mm

2 = 0,347 mm

3 = 0,15mm

-Đờng kích trung gian nhỏ nhất của phôi:

D 0 max = 32,90mm D0 min = D0 max 0 = 32,90 0,30 = 32,60mm

- Đờng kích trung gian sau khi gia công khoét thô:

D 1 max = 35,60mm D1 min = D1 max 1 = 35,60 0,33 = 35,27mm

- Đờng kích trung gian sau khi gia công khoét tinh:

D 2 max = 35,83mm D2 min = D2 max 2 = 35,83 0,347 = 35,80mm

- Đờng kích trung gian sau khi gia công doa lỗ

D 3 max = 36,015mm D3 min = D3 max 3 = 36,015 0,15 = 36,00mm

-Tính lợng d lớn nhất và nhỏ nhất của lỗ:

+Khoét thô:

2 Z 1 min = D1 min D0 min = 35,27 32,60 = 2,76mm

2 Z 1 max = D1 max D0 max = 35,60 32,90 = 2,7 mm

+Khoét tinh:

2 Z 2 min = D2 min D1 min = 35,80 32,60 = 0,2mm

2 Z 2 max = D2 max D1 max = 35,83 35,80 = 0,3mm

+Doa tinh

2 Z 3 min = D3 min D2 min = 36,00 35,80 = 0,2mm

2 Z 3 max = D3 max D2 max = 36,015 35,83 = 0,185mm

- vậy lợng d tổng cộng lớn nhất và bé nhất:

GVHD: bùi công thanh

Trang:

9

đồ án công nghệ ctm

nhóm 5

1, 5

-

Z 0 min = 2 Z i min = 2,76 + 0,2 + 0,2 = 3,76mm

i =1

1, 5

Z 0 mã = 2 Z imã = 2,7 + 0,3 + 0,185 = 3,185mm

i =1

Bảng tính lợng d gia công lỗ đặc 36. +0,16

Thứ tự các Các yếu tố tạo Giá trị tính

nguyên công thành lợng d

toán

và các bớc

của bề mặt

phải tính lợng d

Rz T b Zbmi Dt

a a

n

(m

(àm) m)

1.Phôi

80 3

0

32.6

5

0

0

2.khoét thô

50 0 6 0

1270 35,2

3

7

3.khoét tinh 40 0 5 0

226

35,8

1

0

4.Doa

3.2

2 0

182

36

5

Dun

g

sai

(àm

)

Kích

thớc

giới

hạn

(mm)

Trị số giới hạn của

lợng d (àm)

Dmin

dma 2Zmi 2Zm

x

n

ax

0.30 32.60

32.9

0

0,33 25,27

35,6 2,76

0

35,8 0,2

3

36,0 0,2

15

0,34 35,80

0,15 36,00

2,7

0,3

0,1

Các thông số trong bảng:

- Rza : chiều cao nhấp nhô tế vi do bớc công nghệ sát trớc để lại.

- Ta : chiều cao lớp h hỏng bề mặt do bớc công nghệ sát trớc để lại.

- a : sai lệch vị trí không gian do bớc công nghệ sát trớc để lại (độ cong

vênh, độ lệch tâm, độ không song song . . .).

- b : sai số gá đặt chi tiết ở bớc công nghệ đang thực hiện.

- Zbmin : giá trị nhỏ nhất của lợng d gia công tính cho bớc công nghệ

đang thực hiện.

- dmin ,dmax : kích thớc giới hạn tại mỗi bớc công nghệ.

- Zmin , Zmax : lợng d lớn nhất và nhỏ nhất tại mỗi bớc công nghệ.

Kiểm tra:

- Lợng d tổng cộng:

zo = 2Zomax - 2Zomin = 3,185 3,76 = 0,575mm

- Lợng d trung gian:

z3 = 2Zomax - 2Zomin = 32,90 32,60 = 0,30 mm

3.Nguyên công 3: phay mặt phẳng (6) và (11)

Dùng dao phay đĩa 3 mặt cắt phay đồng thời 2 mặt (6) và (11)

Dựa theo công thức Za = ph ct (bảng 3-111/295) [st CNCTM1]

-Lợng d tra bảng tổng cộng mặt (6): Z 1 = 3,0 mm

-Lợng d tra bảng tổng cộng mặt (11): Z 2 = 3,0 mm

GVHD: bùi công thanh

Trang:

10

đồ án công nghệ ctm

nhóm 5

+ Lợng d gia công phay thô:CCX 13 1 = 0,27mm

+Lợng d gia công phay tinh: CCX 11 2 = 0,11mm

-Lợng d tổng công hai phía: Z 1 + Z 2 = 3,0 + 3,0 = 6,0 mm

kích thớc của phôi: 19 + 6,0 = 25 mm

Kích thớc lớn nhất của phôi: D0 max = 25 + 1 = 26mm

Lợng d cho phay tinh là 1mm, dung sai là +0,3

4.Nguyên công 4: khoan lỗ 10.

Lợng d khoan D 1 = 9 mm ccx 13 1 = 0,22mm .

Lợng d khoét D 2 = 9,85mm . ccx 11 2 = 0.10mm.

Lợng d doa tinh D 3 = 10mm . ccx 8 3 = 0.022mm.

+ Lợng d trung gian:

+ Khoan: 2Z 1 = D1 = 9mm

+ Khoét: 2Z 2 = D2 D1 = 9,85 9 = 0,85mm

+Dao tinh: 2Z 3 = D3 D2 = 10 9,85 = 0,15mm

- Đờng kính lỗ lớn nhất sau khi doa tinh:

D3 max = 10 + 0,022 = 10,022mm

- Đờng kính lỗ lớn nhất sau khi khoét:

D2 max = 10,022 0,15 = 9,87 mm

- Đờng kính lỗ lớn nhất sau khi khoan:

D1 max = 9,87 0,85 = 9,022mm

5.Nguyên công 5: khoan,khoét,doa lỗ 19 +0,027 mm.

Lợng d khoan D 1 = 18 mm ccx 13 1 = 0,27mm .

Lợng d khoét D 2 = 18,85mm . ccx 11 2 = 0.11mm.

Lợng d doa tinh D 3 = 19mm . ccx 8 3 = 0.027mm.

+ Lợng d trung gian:

+ Kh18an: 2Z 1 = D1 = 9mm

+ Khoét: 2Z 2 = D2 D1 = 18,85 18 = 0,85mm

+Dao tinh: 2Z 3 = D3 D2 = 19 18,85 = 0,15mm

- Đờng kính lỗ lớn nhất sau khi doa tinh:

D3 max = 19 + 0,027 = 19,027mm

- Đờng kính lỗ lớn nhất sau khi khoét:

D2 max = 19,027 0,15 = 18,88mm

- Đờng kính lỗ lớn nhất sau khi khoan:

D1 max = 18,88 0,85 = 18,03mm

6.Nguyên công 6 và 7: gia công khoan va phay rãnh 11 0,022 mm .

Lợng d khoan

D 1 = 10 mm ccx 13 1 = 0,22mm .

Lợng d phay thô D 2 = 10mm . ccx 12 2 = 0.15mm.

Lợng d phay tinh D 3 = 10,85mm . ccx 11 3 = 0.09mm.

Lợng d phay mỏng D 4 = 11mm . ccx 18 4 = 0.022mm.

+ Lợng d trung gian:

+ Khoan: 2Z 1 = D1 = 10mm

GVHD: bùi công thanh

Trang:

11

đồ án công nghệ ctm

nhóm 5

+ phay thô: 2Z 2 = D2 = 10mm

+ phay tinh: 2Z 3 = D3 D2 = 10,85 10 = 0,85mm

+phay mỏng: 2Z 4 = D4 D3 = 11 10,85 = 0,15mm

- Đờng kính rãnh lớn nhất sau khi phay mỏng:

D4 max = 11 + 0,022 = 11,022mm

- Đờng kính rãnh lớn nhất sau khi phay tinh:

D3 max = 11,022 0,09 = 10,932mm

- Đờng kính rãnh lớn nhất sau khi phay thô:

D2 max = 10,932 0,15 = 10,782mm

- Đờng kính rãnh lớn nhất sau khi khoan:

D1 max = 10,782 0,22 = 10,562mm

7.Nguyên công8: gia công rãnh 7 0,022 mm .

Dùng dao phay đĩa.

Lợng d tổng công là Z = 7mm

Lợng d phay thô D 1 = 6,85mm . ccx 12 1 = 0.15mm.

Lợng d phay tinh D 2 = 7mm .

ccx 11 2 = 0.079mm.

+ Lợng d trung gian:

+ phay thô: 2Z 1 = D1 = 6,85mm

+ phay tinh: 2Z 2 = D2 D1 = 7 6,85 = 0,15mm

- Đờng kính rãnh lớn nhất sau khi phay tinh:

D2 max = 7 + 0,079 = 7,079mm

- Đờng kính rãnh lớn nhất sau khi phay thô:

D1 max = 7,079 0,15 = 6,92mm

Chơng 6: Tính chế độ cắt cho một nguyên công và tra

cho các bề mặt còn lại:

1. Nguyên công 1: phay mặt đầu

a. Định vị:

Chi tiết đợc định vị ba bậc qua mặt đáy bằng phiến tỳ, hai bậc đợc định vị

bằng khối V cố định, một bậc còn lại đợc định vị bằng khối V di động.

b. Kẹp chặt:

Dùng ngay khối V điều chỉnh để kẹp, lực kẹp hớng từ phải sang trái.

c. Chọn máy:

Máy phay đứng vạn năng 6H12.

Mặt làm việc của bàn máy : 400 ì 1600mm.

Công suất động cơ: N = 10kw, hiệu suất máy = 0,75.

Tốc độ trục chính:

30 ; 37,5 ; 47,5 ; 60 ; 75 ; 95 ; 118 ; 150 ; 190 ; 135 ; 300 ; 375 ; 475 ; 600 ; 750

; 950 ; 1180 ; 1500.

Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax=19,650N(2000kg).

d. Chọn dao:

Chọn dao phay đĩa 3 mặt cắt răng chắp mảnh hợp kim cứng.

Các thông số dao: (bảng 4-83/369[st CNCTM1])

- Đờng kính dao:

D = 100mm.

GVHD: bùi công thanh

Trang:

12

đồ án công nghệ ctm

nhóm 5

- Góc nghiêng chính: = 75.

- Số răng:

z = 14.

- Mác hợp kim:

BK8.

e. Lợng d:

Lợng d gia công thô sau khi đúc: 3,04mm.

Lợng d gia công bán tinh sau thô: 0,3.

Lợng d gia công tinh sau bán tinh: 0,16mm.

f. Sơ đồ.

n

S(Phay tinh)

S(Phay thoõ)

g. Tra chế độ cắt:

Bớc 1: gia công thô.

Chiều sâu cắt: t = 3,04mm.

Lợng chạy dao răng: Sz = 0,25mm/răng.

Lợng chạy dao vòng: Sv = 14ì0,25 = 3,5mm/vòng.

Tốc độ cắt tra đợc(bảng 5-172/155 [st CNCTM2]): Vb = 34,5m/phút.

Tốc độ tính toán:

Vt = Vb.k1.k2.k3.k4.k5

Trong đó:

k1: Hệ số điều chỉnh phụ thuộc độ cứng gang, k1=1,0.

k2: Hệ số điều chỉnh phụ thuộc mác hợp kim, k2 = 0,8.

k3: Hệ số điều chỉnh phụ thuộc vào trạng thái bề mặt gia công , k3 = 0,8.

k4: Hệ số điều chỉnh phụ thuộc chiều rộng phay, k4 = 1,13.

k5: Hệ số điều chỉnh phụ thuộc góc nghiêng chính, k5 = 0,95.

Vt = 34,5.1,0.0,8.0,8.1,13.0,95 = 24m/phút.

GVHD: bùi công thanh

Trang:

13

®å ¸n c«ng nghÖ ctm

nhãm 5

Tèc ®é trôc chÝnh:

n t = 1000×Vt/π.D = 1000.24/3,14.100 = 76,5 vßng/phót.

Chän tèc ®é m¸y: n m = 75 vßng/phót.

⇒ Tèc ®é c¾t thùc tÕ:

Vt = π.D. n m /1000 = 3,14.100.75/1000 = 23,55m/phót.

Lîng ch¹y dao phót:

Sp = 75.3,5 =262,5mm/phót.

• Bíc 2: gia c«ng tinh.

ChiÒu s©u c¾t: t = 0,3mm.

Lîng ch¹y dao r¨ng: Sz = 0,25mm/r¨ng.

⇒ Lîng ch¹y dao vßng: Sv = 14×0,25 = 3,5mm/vßng.

Tèc ®é c¾t tra ®îc(b¶ng 5-172/155 [st CNCTM2]): Vb = 55m/phót.

Tèc ®é tÝnh to¸n:

Vt = Vb.k1.k2.k3.k4.k5

Trong ®ã:

k1=1,0; k2 = 0,8; k3 = 1,0; k4 = 1,13; k5 = 0,95.

⇒ Vt = 55.1,0.0,8.1,0.1,13.0,95 = 47,2m/phót.

Tèc ®é trôc chÝnh:

n t = 1000×Vt/π.D = 1000.47,2/3,14.100 = 150 vßng/phót.

Chän tèc ®é m¸y: n m = 150 vßng/phót.

⇒ Tèc ®é c¾t thùc tÕ:

Vt = π.D. n m /1000 = 3,14.100.150/1000 = 47 m/phót.

Lîng ch¹y dao phót:

Sp = 150.3,5 =525mm/phót.

• Bíc 3: gia c«ng phay máng.

ChiÒu s©u c¾t: t = 0,16mm.

Lîng ch¹y dao r¨ng: Sz = 0,40mm/vßng.

⇒ Lîng ch¹y dao vßng: Sv = 14×0,40 = 5,6mm/vßng.

Tèc ®é c¾t tra ®îc(b¶ng 5-172/155 [st CNCTM2]): Vb = 38,5m/phót.

Tèc ®é tÝnh to¸n:

Vt = Vb.k1.k2.k3.k4.k5

Trong ®ã:

k1=1,0; k2 = 0,8; k3 = 1,0; k4 = 1,13; k5 = 0,95.

⇒ Vt = 38,5.1,0.0,8.1,0.1,13.0,95 = 33m/phót.

Tèc ®é trôc chÝnh:

n t = 1000×Vt/π.D = 1000.33/3,14.100 = 105 vßng/phót.

Chän tèc ®é m¸y: n m = 95 vßng/phót.

⇒ Tèc ®é c¾t thùc tÕ:

Vt = π.D. n m /1000 = 3,14.100.95/1000 = 30 m/phót.

Lîng ch¹y dao phót:

Sp = 95.5,6 =532mm/phót.

B¶ng chÕ ®é c¾t.

Tªn

V(m/phó n(v/phót) t(mm)

S(mm/vg) S(mm/ph)

m¸y

t)

GVHD: bïi c«ng thanh

Trang:

14

đồ án công nghệ ctm

nhóm 5

6H12

24

75

3,04

3,5

262,5

47,2

150

0,3

3,5

525

33

95

0,16

0,40

532

2.Nguyên công 2: khoét, doa lỗ 36.

a. Định vị:

Chi tiết đợc định vị 3 bậc t do tại mặt đáy, 3 bậc t do còn lại đợc định vị bởi hai

khối V(một khối cố định , một khối di động).

b. Kẹp chặt:

Chi tiết đợc kẹp chặt bằng đòn kẹp lên khối tru ở giữa , lực kẹp hớng từ trên

xuống dới.

c. Chọn máy:

Máy khoan cần dùng thực hiện nguyên công này là tốt nhất nhng vì theo điều

kiện sản xuất ở nớc ta chỉ nên dùng máy khoan đứng cho đỡ lãng phí.

Chọn máy khoan đứng K135 hay 2A135.

Các đặc tính kỹ thuật của máy:

- Đờng kính mũi khoan khi khoan thép có độ bền trung bình :

max = 35mm.

- Công suất động cơ: N = 6kw, hiệu suất = 0,8.

- Số vòng quay trục chính trong một phút:

99,5 ; 135 ; 190 ; 267 ; 380 ; 540 ; 668 ; 950 ; 1360.

- Lợng chạy dao(mm/vòng):

0,1 ; 0,13 ; 0,17 ; 0,22 ; 0,28 ; 0,38 ; 0,5 ; 0,63 ; 0,82 ; 1,05 ; 1,4.

- Lực khoan chiều trục lớn nhất cho phép của cơ cấu chạy dao:

Pmax = 15700N (1600kg)

d. Chọn dao:

Mũi khoét, doa hợp kim BK8.

e. Sơ đồ.

GVHD: bùi công thanh

Trang:

15

đồ án công nghệ ctm

nhóm 5

n

A

B

f.Tính chế độ cắt:

Bớc 1: gia công khoét thô.

Chiều sâu cắt: t = 2,7mm.

Lợng chạy dao(tra bảng 5-26/22[st CNCTM2]): S=1,4mm/vòng.

Theo bảng lợng chạy dao máy ta lấy: S = 1,3mm/vòng.

Tốc độ cắt đợc tính theo công thức:

V =

Cv.D q

kv

T m .t x .S y

Các hệ số Cv và các số mũ tra trong bảng 5-29/[ st CNCTM2] đợc: Cv=105,0 ;

q=0,4 ; x=0,15 ; y= 0,45 ; m=0,4.

Hệ số điều chỉnh chung cho tốc độ cắt tính đến điều kiện cắt thực tế:

Kv=Kmv.Kuv.Klv.Knv

Kmv: hệ số phụ thuộc vào vật liệu gia công (bảng 5-1/6), Kmv=1.

Kuv: hệ số phụ thuộc vào vật liệu dụng cụ cắt (bảng 5-6/8), Kuv=0,83.

Klv: hệ số phụ thuộc vào chiều sâu mũi khoan (bảng 5-31/24), Klv=1,0.

Knv: hệ số điều chỉnh bổ sung khi khoét lỗ đúc hoặc dập sẵn(bảng 5-5/8),

Knv=0,8.

Kv=1,0.0,83.1,0.0,8 = 0,66.

Vt =

105.400, 4

0,66 = 45,8m / ph

500, 4 2,7 0,151,30, 45

Tốc độ quay của trục chính:

GVHD: bùi công thanh

Trang:

16

®å ¸n c«ng nghÖ ctm

nt =

nhãm 5

1000.Vt 1000.45,8

=

= 417v / ph

π .D

3,14.35

Tèc ®é trªn m¸y: n m =375v/ph.

⇒ tèc ®é c¾t thùc tÕ:

V=

π .D.n 3,14.40.375

=

= 41,2m / ph

1000

1000

Lîng ch¹y dao phót: Sp = 375.1,3 = 487,5 mm/phót.

M« men xo¾n:

Mx = 10.C M .D q .t x .S y .Kp

-HÖ sè Cm vµ c¸c sè mò tra b¶ng 5-32/95[st CNCTM2] ®îc:

Cm=0,196 ; q=0,85 ; x=0,8 ; y=0,7.

- HÖ sè tÝnh ®Õn c¸c yÕu tè gia c«ng thùc tÕ.

- Kp tra trong b¶ng 5-9/9 [st CNCTM2] ®îc:Kp=1.

⇒ Mx = 10.0,196.350,85.2,70,8.1,30,7.1,0 = 106 Nm

Lùc chiÒu trôc:

Po = 10.Cp.t x .D q .S y .Kp

HÖ sè Cp vµ c¸c sè mò tra trong b¶ng 5-32/25 [st CNCTM2] ®îc:

Cp = 46 ; x = 1,0 ; y = 0,4

⇒ Po = 10.46.2,71, 0.350.1,30, 4.1,0 = 4250 N

C«ng suÊt c¾t:

Ne =

Mx.n 106.375

=

= 4kw

9750

9750

• Bíc 2: gia c«ng khoÐt tinh.

ChiÒu s©u c¾t: t = 0,3mm.

Lîng ch¹y dao(tra b¶ng 5-26/22[st CNCTM2]): S=1,4mm/vßng.

Theo b¶ng lîng ch¹y dao m¸y ta lÊy: S = 1,3mm/vßng.

C¸c hÖ sè Cv vµ c¸c sè mò tra trong b¶ng 5-29/23[ st CNCTM2] ®îc:

Cv=105,0 ; q=0,4 ; x=0,15 ; y= 0,45 ; m=0,4.

Kmv=1,0 ; Kuv=0,80 ; Klv=1,0 ; Knv=1,0.

⇒ Kv=1,0.0,8.1,0.1,0 = 0,8.

⇒ Vt =

105.35,850, 4

0,8 = 64,37 m / ph

500, 45.0,30,15.1,30, 45

Tèc ®é quay cña trôc chÝnh:

nt =

1000.Vt 1000.64,37

=

= 572v / ph

π .D

3,14.35,85

Tèc ®é trªn m¸y: n m =540v/ph.

⇒ tèc ®é c¾t thùc tÕ:

V=

π .D.n 3,14.35,85.540

=

= 60,78m / ph

1000

1000

Lîng ch¹y dao phót: Sp = 540.1,3 = 702 mm/phót.

M« men xo¾n:

Cm=0,196 ; q=0,85 ; x=0,8 ; y=0,7 ; Kp=1.

⇒ Mx = 10.0,196.35,850,85.0,30,8.1,30,7.1,0 = 19 Nm

Lùc chiÒu trôc:

GVHD: bïi c«ng thanh

Trang:

17

đồ án công nghệ ctm

nhóm 5

Cp = 46 ; x = 1,0 ; y = 0,4

Po = 10.46.0,31,0.35,850.1,30, 4.1,0 = 5495 N

Công suất cắt:

Ne =

Mx.n 19.540

=

= 1,05kw

9750

9750

Bớc 3: gia công doa tinh.

Chiều sâu cắt: t = 0,15mm.

Lợng chạy dao(tra bảng 5-116/107[st CNCTM2]): S=1,3mm/vòng.

Theo bảng lợng chạy dao máy ta lấy: S = 1,3mm/vòng.

Tốc độ cắt (tra bảng 5-116/107[st CNCTM2]): v = 70 m/ph

Tốc độ quay của trục chính:

nt =

1000.V 1000.70

=

= 619v / ph

.D

3,14.36

Tốc độ trên máy: n m =600v/ph.

tốc độ cắt thực tế:

V=

.D.n 3,14.36.600

=

= 68m / ph

1000

1000

Lợng chạy dao phút: Sp = 600.1,3 = 780 mm/phút.

Bảng thông số chế độ cắt.

Tên

Bớc

V(m/phú

máy

t)

Khoét thô 41,2

K135 khoét tinh 64.37

Doa tinh 70

n(v/phút) t(mm)

417

375

600

2,7

0,3

0,15

S(mm/vg) S(mm/

ph)

1,3

487,5

1,3

702

1,3

780

3Nguyên công 3: phay mặt phẳng

aĐịnh vị:

Chi tiết đợc định vị ba bậc qua mặt đáy bằng phiến tỳ, hai bậc đợc định vị

bằng khối V cố định, xiết chặt lỗ 36 và kẹp chặt thân càng.

Lỗ trụ thứ nhất đợc định vị 2 bậc bằng chốt trụ ngắn.

b.Chọn máy:

Máy phay đứng vạn năng 6H12.

Mặt làm việc của bàn máy : 400 ì 1600mm.

Công suất động cơ: N = 10kw, hiệu suất máy = 0,75.

Tốc độ trục chính:

30 ; 37,5 ; 47,5 ; 60 ; 75 ; 95 ; 118 ; 150 ; 190 ; 135 ; 300 ; 375 ; 475 ; 600 ; 750

; 950 ; 1180 ; 1500.

Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax=19,650N(2000kg).

c. Chọn dao:

Chọn dao phay đĩa 3 mặt cắt răng chắp mảnh hợp kim cứng.

Các thông số dao: (bảng 4-83/369[st CNCTM1])

- Đờng kính dao:

D = 100mm.

- Góc nghiêng chính: = 75.

GVHD: bùi công thanh

Trang:

18

đồ án công nghệ ctm

nhóm 5

- Số răng:

z = 14.

- Mác hợp kim:

BK8.

d.Lợng d:

Lợng d gia công thô sau khi đúc: 3,0mm.

Lợng d gia công bán tinh sau thô: 1mm.

Lợng d gia công tinh sau bán tinh: 0,3mm.

e.Sơ đồ

n

S(Phay thoõ)

S(Phay tinh)

f.Tra chế độ cắt:

Bớc 1: gia công thô.

Chiều sâu cắt: t = 3,0mm.

Lợng chạy dao răng:

Sz = 0,30mm/răng.

Lợng chạy dao vòng:

Sv = 14ì0,30 = 4,2mm/vòng.

Tốc độ cắt tra đợc(bảng 5-172/155 [st CNCTM2]): Vb = 30,5m/phút.

Tốc độ tính toán:

Vt = Vb.k1.k2.k3.k4.k5

Trong đó:

GVHD: bùi công thanh

Trang:

19

đồ án công nghệ ctm

nhóm 5

k1: Hệ số điều chỉnh phụ thuộc độ cứng gang, k1=1,0.

k2: Hệ số điều chỉnh phụ thuộc mác hợp kim, k2 = 0,8.

k3: Hệ số điều chỉnh phụ thuộc vào trạng thái bề mặt gia công , k3 = 0,8.

k4: Hệ số điều chỉnh phụ thuộc chiều rộng phay, k4 = 1,13.

k5: Hệ số điều chỉnh phụ thuộc góc nghiêng chính, k5 = 0,95.

Vt = 30,5.1,0.0,8.0,8.1,13.0,95 = 21m/phút.

Tốc độ trục chính:

n t = 1000ìVt/.D = 1000.21/3,14.100 = 67 vòng/phút.

Chọn tốc độ máy: n m = 75 vòng/phút.

Tốc độ cắt thực tế:

Vt = .D. n m /1000 = 3,14.100.75/1000 = 23,55m/phút.

Lợng chạy dao phút:

Sp = 75.4,2 =315mm/phút.

Bớc 2: gia công phay tinh.

Chiều sâu cắt: t = 1mm.

Lợng chạy dao răng:

Sz = 0,30mm/răng.

Lợng chạy dao vòng:

Sv = 14ì0,30 = 4,2mm/vòng.

Tốc độ cắt tra đợc(bảng 5-172/155 [st CNCTM2]): Vb = 26.5m/phút.

Tốc độ tính toán:

Vt = Vb.k1.k2.k3.k4.k5

Trong đó:

k1=1,0; k2 = 0,8; k3 = 1,0; k4 = 1,13; k5 = 0,95.

Vt = 26.5.1,0.0,8.1,0.1,13.0,95 = 23m/phút.

Tốc độ trục chính:

n t = 1000ìVt/.D = 1000.23/3,14.100 = 92 vòng/phút.

Chọn tốc độ máy: n m = 95 vòng/phút.

Tốc độ cắt thực tế:

Vt = .D. n m /1000 = 3,14.100.95/1000 = 30 m/phút.

Lợng chạy dao phút:

Sp = 95.4,2 =399mm/phút.

Bớc 3: gia công phay mỏng.

Chiều sâu cắt: t = 0,3mm.

Lợng chạy dao răng:

Sz = 0,20mm/vòng.

Lợng chạy dao vòng:

Sv = 14ì0,20 = 2,8mm/vòng.

Tốc độ cắt tra đợc(bảng 5-172/155 [st CNCTM2]): Vb = 23m/phút.

Tốc độ tính toán:

Vt = Vb.k1.k2.k3.k4.k5

Trong đó:

k1=1,0; k2 = 0,8; k3 = 1,0; k4 = 1,13; k5 = 0,95.

Vt = 23.1,0.0,8.1,0.1,13.0,95 = 20 m/phút.

Tốc độ trục chính:

GVHD: bùi công thanh

Trang:

20

đồ án công nghệ ctm

n t = 1000ìVt/.D = 1000.20/3,14.100 = 64 vòng/phút.

Chọn tốc độ máy: n m = 60 vòng/phút.

Tốc độ cắt thực tế:

Vt = .D. n m /1000 = 3,14.100.60/1000 = 19 m/phút.

Lợng chạy dao phút:

Sp = 60.2,8=168 mm/phút.

Bảng chế độ cắt.

Tên Bớc

V(m/ n(v/phút) t(mm) S(mm/vg

máy

phút)

)

6H12 Phay thô 21

75

3,0

4,2

Phay tinh 23

95

1,0

4,2

Phay

20

60

0,3

2,8

mỏng

nhóm 5

S(mm/ph)

315

399

186

4.Nguyên công 4. khoan, khoét, doa lỗ 10 mm

a. Kẹp chặt:

Chi tiết đợc kẹp chặt bằng đòn kẹp liên động lên phần trụ ở giữa, lực kẹp hớng

từ trên xuống dới.

b.chọn dao.

Tra bảng (4-42/327[st CNCTM1]

-mũi dao khoan hợp kim cứng đuôI côn loại ngắn loại 1 có đờng kính

9mm, L= 245mm, l = 165 mm.

- mũi khoét hợp kim cứng BK8.

- mũi doa hợp kim cứng BK8.

c.sơ đồ

GVHD: bùi công thanh

Trang:

21

đồ án công nghệ ctm

nhóm 5

n

S

A

d. Tra chế độ cắt:

Bớc 1: khoan lỗ đờng kính 9 mm.

Chiều sâu cắt: t= 0,5.(D-d) = 4,5mm.

Tra bảng 5_94/88[stCNCTM2] ta đợc lợng chạy dao là:

S = 0,25mm/vòng.

Hệ số điều chỉnh tra ở bảng 5_87/84[stCNCTM2] đợc k=1,0.

Lợng chạy dao thực tế là:

S = 0,25.0,1 = 0,25mm/vòng.

Tra bảng lợng chạy dao của máy ta lấy S = 0,22mm/vòng.

Tra bảng 5_95[stCNCTM2] ta đợc tốc độ cắt:

Vb = 72m/phút.

Tốc độ cắt thực tế :

Vt = Vb.k1.k2

Hệ số điều chỉnh k1 phụ thuộc chu kỳ bền của mũi khoan, k1=1,0.

Hệ số điều chỉnh k2 phụ thuộc chiều sâu mũi khoan(bảng

5_87/84[stCNCTM2]), k2=1,0.

Vt = 72.1,0.1,0 = 72m/phút.

Số vòng quay trục chính:

GVHD: bùi công thanh

Trang:

22

đồ án công nghệ ctm

nhóm 5

n t =1000.Vt/.D = 1000.72/3,14.9 = 2547vòng/phút.

Chọn tốc độ máy n m =1360vòng/phút.

Tốc độ cắt thực tế:

Vt = n m ..D/1000 = 1360.3,14.9/1000 = 38,4m/phút.

Lợng chạy dao phút:

Sp = 1360.0,22 = 299 m/phút.

Bớc 2: khoét lỗ 10.85mm.

Lợng d một phía: t= 0,5.(D-d) = 0,42mm.

Tra bảng 5_107/48[stCNCTM2] ta đợc lợng chạy dao:

S = 0,7mm/vòng.

Tra lợng chạy dao trong máy đợc S = 0,63mm/vòng.

Tra bảng 5_109[6] đợc tốc độ cắt:

Vb = 123m/phút.

Tốc độ cắt thực tế: Vt = Vb.k1.k2.k3

Trong đó:

k1: hệ số điều chỉnh phụ thuộc chu kỳ bền dao, k1 = 1,0.

k2: hệ số điều chỉnh phụ thuộc trạng thái bề mặt phôi, k2 = 1,0.

k3: hệ số điều chỉnh phụ thuộc mác hợp kim cứng, k2 = 1,0.

Vt = 123.1,0.1,0.1,0 = 123m/phút.

Tốc độ trục chính máy:

n t =1000.Vt/.D =1000.123/3,14.9.85=3977vòng/phút.

Chọn tốc độ máy: n m =1360vòng/phút.

Tốc độ cắt thực tế:

Vt = n m ..D/1000 = 1360.3,14.9.85/1000 = 42 m/phút.

Lợng chạy dao phút:

Sp = 1360.0,63 = 856,8mm/phút.

Bớc 3: doa lỗ 10mm

Chiều sâu cắt: t = 0,5.( D-d ) = 0,075mm.

Tra bảng 5_115/177[stcnctm2] ta đợc lợng chạy dao:

S = 0,10mm/vòng, tốc độ cắt V = 70m/phút.

Tốc độ trục chính máy:

n t = 1000.V/.D = 1000.70/3,14.10 = 2229vòng/phút.

Chọn tốc độ máy: n m =1360vòng/phút.

Tốc độ cắt thực tế:

Vt = n m ..D/1000 = 1360.3,14.10/1000 = 43m/phút.

Lợng chạy dao phút:

Sp = 1360.0,10 = 136 mm/phút.

Bảng thông số chế độ cắt.

Tên máy Bớc

K135

khoan

khoét

doa

V(m/phú

t)

72

123

70

GVHD: bùi công thanh

n(v/phút) t(mm)

1360

1360

1360

4, 5

0,42

0,075

S(mm/vg

)

0,22

0,63

0,1

S(mm/ph

)

299

856

136

Trang:

23

đồ án công nghệ ctm

nhóm 5

5.Nguyên công 5: khoa,khoét,dao lỗ 19mm.

a. Định vị:

Chi tiết đợc định vị 3 bậc ở mặt phẳng đáy bằng phiến tỳ.

Lỗ trụ thứ nhất đợc định vị 2 bậc bằng chốt trụ ngắn.

Lỗ trụ còn lại đợc định vị 1 bậc bằng chốt trám.

b. Kẹp chặt:

Chi tiết đợc kẹp chặt bằng hai đòn kẹp lên hai khối trụ , lực kẹp hớng từ trên

xuống dới.

b.chọn dao.

Tra bảng (4-42/327[st CNCTM1]

-mũi dao khoan hợp kim cứng đuôI côn loại ngắn loại 1 có đờng kính

18mm, L= 310mm, l = 210 mm.

- mũi khoét hợp kim cứng BK8.

- mũi doa hợp kim cứng BK8.

c. Chọn máy:

Chọn máy khoan đứng K135.

d. Lợng d gia công :

Khoan lỗ 18

Khoét rộng thô lỗ 19,85.

Khoét tinh lỗ 19.

e. Sơ đồ.

s

n

GVHD: bùi công thanh

Trang:

24

đồ án công nghệ ctm

nhóm 5

f. Tính chế độ cắt:

Bớc 1: khoan lỗ đờng kính 18 mm.

Chiều sâu cắt: t= 0,5.(D-d) = 9mm.

Tra bảng 5_94/88[stCNCTM2] ta đợc lợng chạy dao là:

S = 0,40mm/vòng.

Hệ số điều chỉnh tra ở bảng 5_87/84[stCNCTM2] đợc k=1,0.

Lợng chạy dao thực tế là:

S = 0,40.0,1 = 0,40mm/vòng.

Tra bảng lợng chạy dao của máy ta lấy S = 0,038mm/vòng.

Tra bảng 5_95/89[stCNCTM2] ta đợc tốc độ cắt:

Vb = 72m/phút.

Tốc độ cắt thực tế :Vt = Vb.k1.k2

Hệ số điều chỉnh k1 phụ thuộc chu kỳ bền của mũi khoan, k1=1,0.

Hệ số điều chỉnh k2 phụ thuộc chiều sâu mũi khoan(bảng

5_87/84[stCNCTM2]), k2=1,0.

Vt = 72.1,0.1,0 = 72m/phút.

Số vòng quay trục chính:

nt =1000.Vt/.D = 1000.72/3,14.18 = 1274vòng/phút.

Chọn tốc độ máy n m =950vòng/phút.

Tốc độ cắt thực tế:

Vt = n m ..D/1000 = 950.3,14.18/1000 = 53,7m/phút.

Lợng chạy dao phút:

Sp = 950.0,38 = 361 m/phút.

Bớc 2: khoét lỗ đờng kính 18,85 mm.

Chiều sâu cắt:t= 0,5.(D-d) = 0,42mm.

Lợng chạy dao(tra bảng 5-107/98[stCNCTM2]): S=0,9mm/vòng.

Theo bảng lợng chạy dao máy ta lấy: S = 0,82mm/vòng.

Tra (bảng5-109/101[stCNCTM2] ta có: Vt=123 m/ph

Tốc độ quay của trục chính:

nt =

1000.Vt 1000.123

=

= 2078v / ph

.D

3,14.18,85

Tốc độ trên máy: n m =1360v/ph.

tốc độ cắt thực tế:

V=

.D.n 3,14.18,85.1360

=

= 85m / ph

1000

1000

Lợng chạy dao phút:

Sp = 1360.0,82 = 1115 mm/phút.

Bớc 3: gia công doa tinh lỗ đờng kính 19 mm..

Chiều sâu cắt: t= 0,5.(D-d) = 0.075mm.

Lợng chạy dao(tra bảng 5-116/107[stCNCTM2]):

S=1,2mm/vòng.

Theo bảng lợng chạy dao máy ta lấy:

S = 1,2mm/vòng.

Vt = 70 m/ph

Tốc độ quay của trục chính:

GVHD: bùi công thanh

Trang:

25