THIẾT KẾ CƠ CẤU NÂNG CHO CẦU TRỤC HAI DẦM CHẠY ĐIỆN TẢI TRỌNG 5 TẤN

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (528.52 KB, 29 trang )

ĐẠI HỌC QUỐC GIA THÀNH PHỐ HỒ CHÍ MINH

ĐẠI HỌC

QUỐCĐẠI

GIAHỌC

THÀNH

PHỐKHOA

HỒ CHÍ MINH

TRƯỜNG

BÁCH

TRƯỜNG

ĐẠI HỌC

BÁCH KHOA

KHOA

CƠ KHÍ

KHOA

CƠ KHÍ VÀ XÂY DỰNG

BỘ MÔN CƠ GIỚI HÓA

XÍ NGHIỆP

BỘ MÔN CƠ GIỚI HÓA XÍ NGHIỆP VÀ XÂY DỰNG

ĐỒ ÁN MÔN HỌC KỸ THUẬT NÂNG CHUYỂN

ĐỀ TÀI: THIẾT KẾ CƠ CẤU NÂNG CHO CẦU TRỤC HAI

DẦM CHẠY ĐIỆN TẢI TRỌNG 5 TẤN

SVTH : Đỗ Trường Thanh

MSSV : 20801925

GVHD : Lê Hồng Sơn

TP. HỒ CHÍ MINH THÁNG 5 NĂM 2013

TP. HỒ CHÍ MINH THÁNG 5 NĂM 2013

MỤC LỤC

2

DANH MỤC CÁC HÌNH ẢNH

3

CHƯƠNG 1. TỔNG QUAN VỀ CẦU TRỤC

1.1 Giới thiệu chung về cầu trục

- Cầu trục là loại máy trục có kết cấu giống chiếc cầu có bánh xe lăn trên đường

ray chuyên dùng, nên còn gọi là cầu lăn. Nó được sử dụng rất phổ biến trong

hầu hết các ngành kinh tế và quốc phòng để nâng - chuyển các vật nặng trong

các nhà xưởng và kho; cũng có thể dùng để xếp dỡ hàng. Ngoài ra cầu trục

còn dùng để lắp ráp thiết bị công nghiệp, thiết bị thuỷ điện lớn. Cầu trục có thể

được trang bị móc câu, cơ cấu nam châm điện, hoặc gầu ngoạm tuỳ theo dạng

và tính chất của vật nặng. Theo dạng kết cấu thép của cầu trục, người ta phân

loại thành Cầu trục một dầm và Cầu trục hai dầm.

Hình 1.1 Một loại cầu trục dầm đôi

- Các bộ máy của cầu trục có thể được dẫn động bằng tay hoặc bằng động cơ

điện dùng mạng điện công nghiệp. Cầu trục được điều khiển do người lái

chuyên nghiệp từ trong cabin treo ở một đầu cầu lăn. Trường hợp dùng palăng

điện làm cơ cấu nâng thì có thể được điều khiển từ mặt nền nhà xưởng qua

hộp nút ấn điều khiển. Ở trường hợp này có thể không cần người lái chuyên

nghiệp

4

- Các thông số cơ bản của cầ trục là: sức nâng tải Q (T ) , khẩu độ L( m) , chiều

cao nâng H (m) , vận tốc và chế độ làm việc của các bộ phận máy của cầu trục.

1.2 Các dạng cầu trục đang được sử dụng ở Việt Nam hiện nay

Hiện nay ở việt nam đang sử dụng và chế tạo rất nhiều loại cầu trục với các

kích thước, tải trọng và chế độ làm việc khác nhau để phục vụ cho nghành công

nghiệp của đất nước. Ta có thể chia cầu trục ra làm các loại sau:

• Dựa vào tải trọng nâng:

- Loại nhẹ: có tải nâng từ 1÷5 tấn

- Loại trung bình: có tải nâng từ 5÷16 tấn

- Loại nặng: có tải nâng từ 16÷80 tấn

- Rất nặng: có tải nâng lớn hơn 80 tấn

• Dựa vào chế độ làm việc:

- Chế độ làm việc nhẹ: Đặc điểm của chế độ này là hệ số sử dụng tải trọng

thấp ; cường độ làm việc nhỏ, trung bình CĐ%=15%, số lần mở máy

trong một giờ ít (dưới 60 lần).

- Chế độ làm việc trung bình: Đặc điểm của chế độ này là hệ số sử dụng

tải trọng

đạt khoảng 0,75; vận tốc làm việc trung bình; cường độ làm

việc CĐ%=25%; số lần mở máy trong một giờ đến 120 lần.

- Chế độ làm việc nặng: Đặc điểm của chế độ này là hệ số sử dụng tải

trọng cao , vận tốc làm việc lớn, cường độ làm việc CĐ%=40%, số lần

mở máy trong một giờ đến 240 lần.

- Chế độ làm việc rất nặng: Đặc điểm của chế độ này là hệ số sử dụng tải

trọng

( KQ )

luôn luôn bằng 1, vận tốc cao, cường độ CĐ%=(40÷60)% ,

số lần mở máy trong một giờ đến 360 lần.

• Dựa vào dạng kết cấu thép:

- Cầu trục một dầm hay còn gọi là cầu trục dầm đơn (có hai kiểu là kiểu

tựa và kiểu treo).

5

- Cầu trục hai dầm hay còn gọi là cầu trục dầm đôi (cũng có hai kiểu là

kiểu tựa và kiểu treo).

Hình 1.2 Cầu trục dầm đôi kiểu treo

Cầu trục tựa là loại cầu trục mà hai đầu của dầm chính tựa lên các dầm cuối,

chúng được liên kết với nhau bởi đinh tán hoặc hàn. Loại cầu trục này có kết cấu

đơn giản nhưng vẫn đảm bảo được độ tin cậy cao nên được sử dụng rất phổ biến.

Hình 1.2.2 cho thấy hình dạng chung của cầu trục tựa loại một dầm, phần kết cấu

thép của cầu trục gồm dầm cầu (1) có hai đầu tựa lên các dầm cuối (5) với các bánh

xe di chuyển dọc theo nhà xưởng. Loại cầu trục này thường dùng phương án dẫn

dẫn động chung. Phía trên dầm chữ I là khung giàn thép (4) để đảm bảo độ cứng

vững theo phương ngang của dầm cầu. Palăng điện (3) có thể chạy dọc theo cánh

thép phía dưới của dầm I nhờ cơ cấu di chuyển palăng. Cabin điều khiển (2) được

treo vào phần kết cấu chịu lực của cầu trục.

6

Hình 1.3 Cầu trục tựa

Cầu trục treo là loại cầu trục mà toàn bộ phần kết cấu thép có thể chạy dọc

theo nhà xưởng nhờ hai ray treo hoặc nhờ nhiều ray treo. Do liên kết treo của các

ray phức tạp nên loại cầu trục này thường chỉ được dùng trong các trường hợp đặc

biệt cần thiết. So với cầu trục tựa, cầu trục treo có ưu điểm là có thể làm dầm cầu

dài hơn, do đó nó có thể phục vụ cả phần rìa mép của nhà xưởng, thậm chí có thể

chuyển hàng giữa hai nhà xưởng song song đồng thời kết cấu thép của cầu trục treo

nhẹ hơn so với cầu trục tựa. Tuy nhiên, cầu trục treo có chiều cao nâng thấp hơn

cầu trục tựa.

7

Hình 1.4 Cầu trục treo

a) Loại hai ray treo; b) Loại ba ray treo

• Dựa vào công dụng:

- Cầu trục công dụng chung

- Cầu trục chuyên môn hoá phục vụ xếp dỡ

1.3 Cấu tạo chung của cầu trục

Cầu trục có nhiều dạng khác nhau nhưng nhìn chung có các bộ phận sau:

- Động cơ: Trong máy trục sử dụng 3 loại động cơ là động cơ đốt trong, động

cơ khí nén, động cơ điện . Động cơ đốt trong thích hợp với những máy di động

nhiều, hoạt động độc lập, không theo quỹ đạo nhất định và xa nguồn điện.

Động cơ khí nén thường được sử dụng trong những máy cố định hay máy

công cụ như máy đóng cọc, máy khoan, máy phun vôi... Động cơ điện là loại

động cơ được sử dụng rộng rãi nhất trong cầu trục vì phù hợp với tính chất

làm việc của cầu trục (cố định, di chuyển ngắn theo quỹ đạo nhất định) và có

công suất cao, gọn nhẹ, chịu tải tốt, thay đổi tốc độ và chiều quay nhanh, dễ tự

động hoá...

8

- Hệ thống truyền động: Có rất nhiều kiểu truyền động như truyền động dầu ép

khí nén, truyền động điện, truyền động hỗn hợp, truyền động cơ khí. Tuy

nhiên trong cầu trục dùng phổ biến là truyền động cơ khí vì dễ chế tạo, an

toàn.

- Cơ cấu công tác

- Cơ cấu quay

- Cơ cấu di chuyển: Thường sử dụng di chuyển bằng bánh xe và ray.

- Hệ thống điều khiển: Sử dụng để tắt mở hoạt động của các cơ cấu.

- Khung bệ

- Các thiết bị phụ

- Để dễ dàng trong thiết kế người ta chia cầu trục ra làm ba cơ cấu chính: cơ cấu

nâng vật, cơ cấu di chuyển xe con, cơ cấu di chuyển cầu.

1.4 Giới thiệu về cầu trục hai dầm

Cầu trục hai dầm là loại máy trục kiểu cầu, có hai dầm chủ hoặc hai dàn chủ

liên kết với hai dầm đầu bằng phương pháp hàn hoặc bằng bu lông, trên dầm đầu

lắp các cụm bánh xe di chuyển cầu để cho cầu di chuyển dọc theo đường ray

chuyên dùng đặt trên cao dọc nhà xưởng hoặc ở ngoài trời.

Xe con mang hàng của cầu trục được di chuyển dọc theo đường ray ghép trên

hai dầm chủ hoặc dàn chủ, trên xe con có đặt bộ máy nâng - hạ hàng và bộ máy di

chuyển xe con.

9

CHƯƠNG 2. TÍNH TOÁN CƠ CẤU NÂNG

Các số liệu ban đầu

Tải trọng

: Q = 5 t = 5000 N

Chiều cao nâng

: H =6m

Vận tốc nâng

: vn = 9,3 m/ph

Chế độ làm việc

: Trung bình

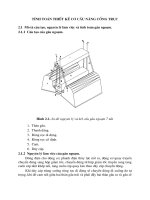

Sơ đồ của cơ cấu nâng được cho trong Hình 2.0. Theo sơ đồ này cơ cấu gồm

có động cơ điện (1), hộp giảm tốc (2), khớp nối vòng đàn hồi (3), trong đó nửa khớp

phía bên hộp giảm tốc được sử dụng làm bánh phanh, tang (4), khớp răng đặc biệt

(5) nối tang với trục ra của hộp giảm tốc, phanh (6). Dùng sơ đồ này với kiểu nối

tang với trục ra của hộp giảm tốc bằng khớp răng đặc biệt, ta sẽ được kích thước

chiều dài của cơ cấu nhỏ gọn, đồng thời đảm bảo việc chế tạo từng cụm riêng, tháo

lắp dễ dàng.

4

5

6

1

3

2

Hình 2.5 Sơ đồ cơ cấu nâng

10

Hình 2.0. Sơ đồ cơ cấu nâng

2.1 Chọn loại dây

Vì cơ cấu làm việc với động cơ vận tốc cao, ta chọn cáp để làm dây cho cơ

cấu, là loại dây có nhiều ưu điểm hơn so với các loại dây khác như xích hàn, xích

tấm, và là loại dây thông dụng nhất trong ngành máy trục hiện nay.

Trong các kiểu kết cấu dây cáp thì kết cấu kiểu ЛК-P theo ГOCT 2688-69 có

tiếp xúc đường giữa các sợi thép ở các lớp kề nhau, làm việc lâu hỏng và được sử

2

dụng rộng rãi. Vật liệu chế tạo là các sợi thép có giới hạn bền 1400 ÷ 2000 N/mm .

Vậy ta chọn cáp ЛК-P 6 x 19 (ГOCT 2688-69) với giới hạn bền các sợi thép trong

khoảng 1500 ÷ 1600 N/mm để dễ dàng trong việc thay cáp sau này khi bị mòn, đứt.

2

Hình 2.6 Mặt cắt dây cáp thép ЛК-Р 6x19

2.2 Pa-lăng giảm lực

Trên các cầu lăn dây cáp nâng được cuốn trực tiếp lên tang; cầu lăn phục vụ

trong các phân xưởng sửa chữa cơ khí cần nâng hạ vật theo chiều thẳng đứng, để

tiện lợi trong khi làm việc; do đó ta chọn pa-lăng kép có hai nhánh dây chạy lên

tang.

Tương ứng với tải trọng nâng, theo ( [1], trang 25, bảng 2-6) chọn bội suất palăng a = 2 . Pa-lăng gồm hai ròng rọc di động và một ròng rọc cân bằng.

11

Hình 2.7 Sơ đồ pa-lăng kép có bội suất a = 2

Lực căng lớn nhất xuất hiện ở nhánh dây cuốn lên tang khi nâng vật, xác định

theo ( [1], trang 24, công thức 2-19):

S max =

Qo (1 − λ )

51000 × (1 − 0,98)

=

= 12878,79 N

a

t

m(1 − λ )λ

2 × (1 − 0,982 ) × 0,980

Trong đó

Qo = 50000 + 1000 = 51000 N - tải trọng nâng cùng với trọng lượng bộ phận

mang, ở đây chọn sơ bộ trọng lượng của bộ

phận mang (cụm móc) bằng 1000 N

λ = 0,98

- hiệu suất một ròng rọc với điều kiện ròng

rọc đặt trên ổ lăn, bôi trơn tốt

m=2

- số nhánh cáp cuốn lên tang

t =0

-

cáp cuốn trực tiếp lên tang, không qua ròng

rọc chuyển hướng

Hiệu suất của pa-lăng xác định theo ( [1], trang 24, công thức 2-21):

ηP =

So

Qo

51000

=

=

= 0,99

S max m × a × S max 2 × 2 × 12878,79

12

2.3 Kích thước dây

Kích thước của dây cáp được chọn dựa vào ( [1], trang 18, công thức 2-10):

S d = S max × k = 12878,79 × 5,5 = 70833,35 N

Với k = 5,5 - hệ số an toàn tra theo ( [1], trang 19, bảng 2-2)

Xuất phát từ điều kiện theo công thức trên, với loại dây đã chọn, tham khảo

atlas máy nâng chuyển [2] chọn đường kính dây cáp d c = 12 mm với giới hạn bền

2

của sợi cáp σ b = 1600 N/mm , có lực kéo đứt Sd = 73250 N , xấp xỉ với lực kéo đứt

yêu cầu.

2.4 Tính các kích thước cơ bản của tang và ròng rọc

2.4.1 Tính các kích thước cơ bản

Đường kính nhỏ nhất cho phép đối với tang và ròng rọc xác định theo ( [1],

trang 20, công thức 2-12):

Dt ≥ d c (e − 1) = 12 × (18 − 1) = 204 mm

Với e = 18 - hệ số thực nghiệm tra theo ( [1], trang 20, bảng 2-4)

Ở đây ta chọn đường kính tang và ròng rọc giống nhau:

Dt = Dr = 210 mm

Ròng rọc cân bằng không phải là ròng rọc làm việc, có thể chọn đường kính

nhỏ hơn 20% so với ròng rọc làm việc:

Dc = 0,8Dt = 0,8 × 210 = 168 mm

Chọn Dc = 170 mm

Chiều dài toàn bộ của tang xác định theo ( [1], trang 21, công thức 2-14):

L = L'o + 2 L1 + 2L2 + L3

13

Hình 2.8 Sơ đồ tính chiều dài tang

Chiều dài một nhánh cáp cuốn lên tang khi làm việc với chiều cao nâng

H = 6 m , bội suất pa-lăng a = 2 :

l = H × a = 6 × 2 = 12 m

Số vòng cáp phải cuốn ở một nhánh:

Z=

l

12

+ Z o' =

+ 2 = 19, 21 ≈ 19

π × ( Dt + d c )

π × (0, 21 + 0,012)

vòng

'

Với Z o = 2 - số vòng cáp dự trữ không sử dụng đến

Vậy

L'o = 2 × Z × t = 2 × 19 × 13,5 = 513 mm

Với t = 13,5 mm - bước cuốn cáp, tra theo [2] tương ứng với sợi cáp đường

kính 12 mm.

Chiều dài L1 là phần tang để cặp đầu cáp, nếu dùng phương pháp cặp thông

thường thì phải cắt thêm khoảng 3 vòng rãnh trên tang nữa, do đó:

L1 = 3 × 13,5 = 40,5 mm

Vì tang đã được cắt rãnh, cáp cuốn một lớp nên không cần phải làm thành bên,

tuy nhiên ở 2 đầu tang trước khi vào phần cắt rãnh ta để trừ lại một khoảng

L2 ≈ 20 mm .

14

Khoảng cách L3 , ngăn cách giữa hai nửa cắt rãnh, được tính theo công thức:

L3 = L4 − 2hmin tan α

Trong đó

L4

- khoảng cách giữa 2 ròng rọc ngoài cùng ở ổ treo móc, tham khảo

[2] chọn L4 = 200 mm

hmin - khoảng cách nhỏ nhất giữa trục tang với trục các ròng rọc ổ treo

móc, cho hmin = 800 mm

α

- góc nghiêng cho phép khi dây chạy lên tang bị lệch so với phương

thẳng đứng, đối với tang cắt rãnh

⇒ L3 = 200 − 2 × 800 ×

tan α =

1

10

1

= 40 mm

10

Vậy chiều dài toàn bộ của tang:

L = L'o + 2 L1 + 2 L2 + L3 = 513 + 2 × 40,5 + 2 × 20 + 40 = 674 mm

Chọn L = 680 mm

Bề dày thành tang được xác định theo công thức kinh nghiệm:

δ = 0,02 Dt + (6 ÷ 10) = 0,02 × 210 + 6 = 10 mm

Theo [3], chiều dày của các tang đúc bằng gang không được nhỏ hơn 12 mm

nên ta chọn δ = 12 mm .

2.4.2 Kiểm tra các điều kiện bền của tang

Kiểm tra sức bền nén của tang theo ( [1], trang 22, công thức 2-15):

σn =

kϕ S max 1 × 0,8 × 12878,79

=

= 63,60 N/mm 2

δt

12 × 13,5

Trong đó

k - hệ số phụ thuộc số lớp cáp cuốn trên tang, 1 – tương ứng một lớp cáp

ϕ - hệ số giảm ứng suất, 0,8 – tương ứng tang bằng gang

15

2

σ <σ

Theo [3], tang đúc bằng gang có [σ n ] = 70 ÷ 90 N/mm , vậy điều kiện n

được thỏa mãn.

2.5 Chọn động cơ điện

Công suất tĩnh khi nâng vật bằng tải trọng xác định theo ( [1], trang 48, công

thức 2-78):

N=

Qo × vn

60 × 1000 ×η

Trong đó

vn = 19 m/ph - vận tốc nâng

η

- hiệu suất cơ cấu, bao gồm:

η = η p ×ηt ×ηo = 0,99 × 0,98 × 0,97 = 0,94

ηp

- hiệu suất pa-lăng, đã tính ở trên

ηt ,ηo - hiệu suất tang và bộ truyền, tra theo ( [1], trang 15, bảng 1-9)

Vậy:

N=

Qo × vn

51000 × 9,3

=

= 8, 41 kW

60 × 1000 ×η 60 × 1000 × 0,94

Tra tài liệu [4], chọn động cơ 3 phase rotor lồng sóc W22-TEFC có các đặc

tính như sau:

:

N dc = 10 HP = 7, 46kW

:

ndc = 965 vg/ph

Hệ số quá tải

:

M max

= 220%

M dn

Khối lượng

:

mdc = 131 kg

Công suất danh nghĩa

Số vòng quay danh nghĩa

16

2.6 Tỷ số truyền chung

Tỷ số truyền chung từ trục động cơ đến trục tang xác định theo ( [1], trang 55,

công thức 3-15):

io =

ndc

nt

Với nt - số vòng quay của tang để đảm bảo vận tốc nâng cho trước

nt =

vn a

9,3 × 2

=

= 26,08 vg/ph

π Do π × 0, 227

Trong đó

Do - đường kính tang tính đến tâm cáp

Vậy:

io =

965

= 37

26,08

2.7 Tính chọn phanh

Để phanh được nhỏ gọn, ta đặt phanh ở trục động cơ. Mô-men phanh xác định

theo ( [1], trang 54, công thức 3-14):

M ph =

kQo Doη 1,75 × 51000 × 0, 227 × 0,94

=

= 131, 41 Nm

2aio

2 × 2 × 36, 23

Với k - hệ số an toàn, tra theo ( [1], trang 54, bảng 3-2)

Tra [2] chọn loại phanh má điện xoay chiều, ký hiệu TKT-200 có mô-men

phanh danh nghĩa

dn

M ph

= 156,9 Nm

, lớn hơn mô-men phanh yêu cầu.

Đường kính bánh phanh D = 200 mm

2.8 Bộ truyền

Căn cứ vào yêu cầu về công suất phải truyền với CĐ25%, số vòng quay trục

vào, tỷ số truyền và yêu cầu về lắp ráp, tra [2] chọn hộp giảm tốc ký hiệu РЦД-400

có các đặc tính sau:

Kiểu hộp

:

2 cấp bánh răng trụ

17

Tỷ số truyền

:

40 (phương án II)

Kiểu lắp

:

sơ đồ 2, trục ra trục vào quay về một phía

Đầu trục ra

:

làm liền khớp răng

Vận tốc đầu vào nhanh nhất

:

1000 vg/ph

Công suất truyền được

:

8,9 kW

Với hộp giảm tốc đã chọn, sai số tỷ số truyền:

δi =

40 − 37

× 100 = 8,11%

37

Sai số trên đã vượt quá giới hạn cho phép 5% nên ta phải chọn lại đường kính

tang cho phù hợp.

Tính lại số vòng quay của tang:

nt =

ndc

965

=

= 24,02 vg/ph

i

40,17

Tính lại đường kính tang (tính đến tâm cáp):

Do =

vn a

9,3 × 2

=

= 0, 246 m

π nt π × 24,02

Vậy đường kính tang chọn lại: Dt = 230 mm

Tính toán lại các số liệu khác liên quan:

-

Đường kính ròng rọc

Dr = Dt = 230 mm

-

Đường kính ròng rọc cân bằng

Dc = 0,8 Dt = 0,8 × 230 = 184 mm

Chọn Dc = 190 mm

-

Số vòng cáp phải cuốn ở một nhánh

Z=

-

l

12

+ Z o' =

+ 2 = 17,78 ≈ 18

π × ( Dt + d c )

π × (0, 230 + 0,012)

vòng

Chiều dài phần xẻ rãnh trên tang

18

L'o = 2 × Z × t = 2 ×18 ×13,5 = 486 mm

-

Chiều dài toàn bộ của tang

L = L'o + 2 L1 + 2 L2 + L3 = 486 + 2 × 40,5 + 2 × 20 + 40 = 647 mm

-

Bề dày thành tang

δ = 0,02 Dt + (6 ÷ 10) = 0,02 × 230 + 6 = 10,6 mm

Chọn δ = 12 mm

2.9 Các bộ phận khác của cơ cấu nâng

2.9.1 Khớp nối trục động cơ với hộp giảm tốc

Sử dụng loại khớp vòng đàn hồi, phía nửa khớp bên hộp giảm tốc kết hợp làm

bánh phanh.

Căn cứ vào đường kính bánh phanh D = 200 mm , tra [2] chọn được khớp nối

tương ứng với mô-men lớn nhất truyền được là M max = 230 Nm , mô-men vô lăng

2

2

của khớp là (Gi Di )kn = 1,12 Nm .

Mô-men lớn nhất mà khớp phải truyền có thể xuất hiện trong 2 trường hợp:

khi mở máy nâng vật và khi phanh hãm vật đang nâng.

Khi mở máy nâng vật

Với hệ số quá tải lớn nhất đã quy định, mô-men mở máy lớn nhất bằng:

M m max = 2,8M dn = 2,8 × 75,79 = 212, 21 Nm

Phần dư để thắng quán tính của cả hệ thống:

M d = M m max − M n = 212, 21 − 84,94 = 127, 27 Nm

Một phần mô-men này tiêu hao trong việc thắng quán tính các tiết máy quay

bên phía trục động cơ (rô-to động cơ và nửa khớp), còn lại mới truyền qua khớp.

Mô-men vô lăng nửa khớp phía động cơ lấy bằng 40% mô-men vô lăng của cả

khớp:

(Gi Di2 )'kn = 0, 4 × 1,12 = 0, 45 Nm 2

Mô-men vô lăng các tiết máy quay trên giá động cơ:

19

∑ (G D )

2 '

i I

i

= (Gi Di2 ) roto + (Gi Di2 )kn = 5,7 − 0, 45 = 5, 25 Nm 2

Mô-men vô lăng tương đương của vật nâng chuyển về trục động cơ:

(Gi Di2 )td = 0,1Qo

vn2

9,32

=

0,1

×

51000

×

= 0, 46 Nm 2

2

2

ndc

945

Tổng mô-men vô lăng của cả hệ thống:

∑ (G D ) = β ∑ (G D )

i

2

i

2

i I

i

+ (Gi Di2 )td = 7,5 + 0, 46 = 7,96 Nm 2

Tổng mô-men vô lăng của phần cơ cấu từ nửa khớp bên phía hộp giảm tốc về

sau kể cả vật nâng:

∑ (G D ) ' = ∑ (G D ) − ∑ (G D )

i

2

i

i

2

i

i

2 '

i I

= 7,96 − 5, 25 = 2,71 Nm 2

Phần mô-men dư truyền qua khớp:

M = Md

'

d

∑ (G D ) ' = 127,27 × 2,71 = 43,33 Nm

7,96

∑ (G D )

i

i

2

i

2

i

Tổng mô-men truyền qua khớp:

M kn' = M n + M d' = 84,94 + 43,33 = 128, 27 Nm

Khi phanh hãm vật đang nâng

Mô-men đặt trên phanh là

M ph = 131, 41 Nm

.

Tổng mô-men để thắng quán tính của cả hệ thống:

M qt = M ph + M t* = 131, 41 + 75,12 = 206,53 Nm

*

Với M t = M h = 75,12 Nm

Thời gian phanh, tính theo ( [1], trang 52, công thức 3-6):

t nph =

β ∑ (Gi Di2 ) I × n1

Qo Do2 n1

+

375( M ph + M t* ) 375( M ph + M t* ) a 2io2η

7,50 × 945

51000 × 0, 252 2 × 945

=

+

= 0,10 s

375(131, 41 + 75,12) 375(131, 41 + 75,12) × 2 2 × 40,17 2 × 0,94

Mô-men truyền qua khớp để thắng quán tính:

20

M =M

''

kn

'

qt

(G D )

=∑

i

2 '

i I

n

ph

× nI

375t

=

5, 25 × 945

= 132, 30 Nm

375 × 0,1

Như vậy, khi phanh vật đang nâng khớp phải truyền mô-men lớn hơn, do đó

cần kiểm tra khả năng truyền tải của khớp theo mô-men truyền yêu cầu

M = 132,3 Nm . Kiểm tra điều kiện làm việc an toàn của khớp nối:

M × k1 × k 2 = 132,3 × 1,3 × 1, 2 = 206,39 Nm

Với k1 , k2 - hệ số tính đến mức độ quan trọng của cơ cấu và điều kiện làm

việc của khớp nối, tra theo ( [1], trang 180, bảng 9-2)

Vậy khớp nối đã chọn có thể làm việc an toàn.

2.9.2 Móc và ổ treo móc

Với số liệu đã cho Q = 5 tấn, chế độ làm việc trung bình, ta chọn móc tiêu

chuẩn số hiệu 13Б. Vật liệu chế tạo móc là thép 20.

2.9.3 Bộ phận tang

2.9.3.1 Cặp đầu cáp trên tang

Ta sẽ dùng kiểu cặp đầu cáp trên tang thông thường: ở mỗi đầu cáp dùng 2

tấm cặp một bu-lông, tương ứng với đường kính dây cáp d c = 12 mm , bước cắt

rãnh t = 26 mm , vít cấy M12.

Lực tính toán đối với cặp cáp được tính theo ( [1], trang 22, công thức 2-16):

S0 =

S max 12878,79

= 0,14×4π = 2217,30 N

e fα

e

Trong đó

f = 0,14 - hệ số ma sát giữa mặt tang với cáp

α = 4π

- góc ôm của các vòng cáp dự trữ trên tang, tương ứng Z 0 = 2

Lực kéo các vít cấy:

P=

S0

2217,3

=

= 7918,93 N

2 f 2 × 0,14

21

Lực uốn các vít cấy:

P0 = Pf = 7918,93 × 0,14 = 1108,65 N

Ứng suất tổng xuất hiện trong thân vít cấy theo ( [1], trang 23, công thức 217):

σΣ =

1,3P

Pl

1,3 × 7918,93 1108,65 × 16,5

+ 003 =

+

= 152,63 N/mm 2

2

2

3

πd

π × 10,11 0,1× 2 × 10,11

0,1Zd1

Z 1

2×

4

4

Trong đó

d1 = 10,11 mm - đường kính trong của vít cấy M12 theo ( [5], trang 579,

bảng 17.7)

l0 = 16,5 mm

- tay đòn đặt lực P0

Giá trị trên vượt quá giá trị ứng suất cho phép của vật liệu chế tạo vít là thép

CT3 ( [σ ] = 75 ÷ 85 N/mm ) nên ta hiệu chỉnh bằng cách dùng 4 tấm cặp 1 bu-lông.

2

Như vậy:

σΣ =

1,3P

Pl

1,3 × 7918,93 1108,65 ×16,5

+ 00 3 =

+

= 76,31 N/mm 2

2

2

3

πd

π × 10,11 0,1× 4 × 10,11

0,1Zd1

Z 1

4×

4

4

2.9.3.2 Tính toán mối ghép bu-lông giữa moay-ơ mang nửa khớp răng và thành

tang

Xem hợp lực ma sát do mỗi bu-lông được siết chặt gây nên đi qua tâm của mỗi

bu-lông. Để chống xoay mối ghép thì mô-men các lực ma sát đối với trọng tâm

nhóm bu-lông phải lớn hơn mô-men ngoại lực. Ta xác định lực siết bu-lông theo

( [5], trang 593, phương pháp 1).

Xét điều kiện bề mặt ghép không bị xoay:

Tms = fV ∑ ri ≥ M

Trong đó

Tms - mô-men các lực ma sát đối với trọng tâm nhóm bu-lông

22

f

- hệ số ma sát, tương ứng bề mặt tiếp xúc gang-thép tra theo [6] chọn

f = 0, 23

V

- lực siết trên mỗi bu-lông

∑r

i

- tổng khoảng cách từ mỗi bu-lông đến tâm mối ghép, ở đây các bulông được phân bố đều theo hình tròn nên

∑ r = z × r , với

i

z - số

bu-lông và r - bánh kính vòng tròn qua tâm các bu-lông, chọn sơ bộ

z = 6 và v = 140 mm

M

- mô-men ngoại lực, bằng mô-men trên tang khi làm việc với tải

trọng lớn nhất

M = M tg = 2S max

⇒V =

Do

0, 252

= 2 × 12878,79 ×

= 3245, 46 Nm

2

2

kM

1, 2 × 3245, 46

=

= 20158,14 N

fzr 0, 23 × 6 × 140.10 −3

Với k = 1, 2 - hệ số an toàn mối lắp

Đường kính thân bu-lông được xác định theo ( [5], trang 582, công thức

17.20):

d1 ≥

4 × 1,3V

π [σ k ]

Tra ( [5], trang 573, bảng 17.4), với vật liệu chế tạo bu-lông là thép C45 (bulông cấp bền 8.8) và có kiểm tra lực siết, ta có:

[σk ] =

σ ch 360

=

= 240 MPa = 240 N/mm 2

[ s ] 1,5

⇒ d1 ≥

4 × 1,3 × 20158,14

= 11,79 mm

π × 240

Tra ( [5], trang 579, bảng 17.7) chọn bu-lông M14 có d1 = 11,835 mm .

23

2.9.3.3 Trục tang

Vì sử dụng pa-lăng kép nên vị trí của hợp lực căng dây trên tang sẽ không thay

đổi và nằm ở giữa tang. Trị số của hợp lực này là:

R = 2Smax = 2 ×12878,79 = 25757,58 N

Sơ đồ tính trục tang cho sơ bộ như sau:

Hình 2.9 Sơ đồ tính trục tang

Tải trọng lên moay-ơ bên trái (B):

RB = 25758 ×

280

= 12224 N

310

Tải trọng lên moay-ơ bên phải (C):

RC = R − RB = 25758 − 12224 = 13534 N

24

Ø45

Ø50

Ø55

Ø65

Ø50

Ø40

Phản lực tại D:

RD =

12224 × 60 + 13534 × (60 + 310 + 280)

= 12707 N

60 + 310 + 280 + 100

Phản lực tại A:

RA = R − RD = 25758 − 12707 = 13051 N

Sử dụng vật liệu thép 45 để chế tạo trục tang. Ứng suất uốn cho phép với chu

kỳ đối xứng được tính theo ( [1], trang 12, công thức 1-12):

[σ ] =

σ −' 1

250

=

= 78,13 N/mm 2

[n]k ' 1,6 × 2

Tại điểm C, trục phải có đường kính thỏa:

dC ≥

3

MC

1270700

=3

= 54,59 mm

0,1[σ ]

0,1 × 78,13

Tham khảo dãy đường kính trục tiêu chuẩn theo ( [5], trang 342) chọn

dC = 55 mm .

2.9.3.4 Ổ trục

Tại D lắp ổ lòng cầu 2 dãy thanh lăn cho phép độ không đồng tâm giữa 2 ổ và

có hệ số khả năng làm việc cao. Đường kính trục tại đây là d D = 45 mm . Tải trọng

lớn nhất tác động lên ổ là tải trọng hướng tâm, bằng phản lực RD = 12707 N .

Tải trọng tính lớn nhất lên ổ, trong trường hợp không có lực dọc trục, tính theo

( [5], trang 391, công thức 11.22):

QD = VRD Kσ K t = 1 × 12707 × 1× 1, 2 = 15248, 40 N

Trong đó

V

- hệ số kể đến vòng nào quay

Kσ - hệ số kể đến ảnh hưởng của nhiệt độ

K t - hệ số kể đến đặc tính tải trọng

25