CHƯƠNG 4 : TÍNH TOÁN CƠ CẤU DI CHUYỂN CẦU TRỤC

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (366.05 KB, 25 trang )

CHƯƠNG 4 : TÍNH TOÁN CƠ CẤU DI CHUYỂN CẦU TRỤC

4.1. Giới thiệu về cơ cấu di chuyển:

Cơ cấu di chuyển dung để dòch chuyển máy hoặc một bộ phận của máy trong

mặt phẳng ngang hay nghiêng. Cơ cấu di chuyển bao gồm một hoặc một cụm bánh

xe, được dẫn động bởi động cơ thông qua hệ thống truyền động cơ khí như: hộp giảm

tốc, khớp nối, trong nhiều trường hợp còn có cả bộ truyền bánh răng hở. Để dừng xe

chính xác, cơ cấu được trang bò phanh. Đường ray cơ cấu di chuyển được đặt trên

công trình hoặc được gắn cố đònh trên nền.

Cơ cấu di chuyển cho cầu trục có thể được thực hiện theo 2 phương án: dẫn

động chung và dẫn động riêng.

4.1.1. Phương án dẫn động chung:

Phương án dẫn động chung thì động cơ dẫn động được đặt ở khoảng giữa dầm

cầu và truyền động tới các bánh xe chủ động ở hai bên ray nhờ các trục truyền.

Cơ cấu di chuyển dẫn động chung với trục truyền quay chậm: phương án này

được sử dụng tương đối phổ biến trong các cầu trục có công dụng chung có khẩu độ

không lớn, đặc biệt là các cầu trục có kết cấu dàn không gian có thể bố trí dễ dàng

các bộ phận của cơ cấu.

Cơ cấu di chuyển dẫn động chung với trục truyền quay trung bình: cơ cấu này

momen xoắn được truyền từ động cơ đến bánh xe qua trục truyền và cặp bánh răng

hở. Vì vậy mà momen xoắn trên trục truyền nhỏ hơn so với trục truyền chậm và kích

thước của nó cũng nhỏ hơn.

Cơ cấu di chuyển dẫn động chung với trục truyền quay nhanh: có trục truyền

được gắn trực tiếp với trục động cơ. Vì vậy nó có đường kính nhỏ hơn 2-3 lần và

trọng lượng nhỏ hơn 4-6 lần so với trục truyền quay chậm. Tuy nhiên, do quay nhanh

mà nó đòi hỏi chế tạo và lắp ráp chính xác.

4.1.2. Phương án dẫn động riêng:

Cơ cấu di chuyển dẫn động riêng gồm hai cơ cấu như nhau dẫn động cho các

bánh xe chủ động ở mỗi bên ray riêng biệt. Công suất mỗi động cơ thường lấy bằng

60% tổng công suất yêu cầu. Phương án này có sự xô lệch của dầm cầu khi di

chuyển do lực cản ở hai bên ray không đều, tuy nhiên trong hệ thống như vậy có

hiện tượng tự động san tải giữa các động cơ điện. Do kết cấu gọn nhẹ, dễ lắp đặt, sử

45

dụng và bảo dưỡng nên ngày càng được sử dụng phổ biến hơn, đặc biệt là trong các

cầu trục có khẩu độ lớn.

4.2. Các thông số cơ bản, sơ đồ truyền động, nguyên lý hoạt động của cơ cấu di

chuyển:

– Các thông số cơ bản:

+ Sức nâng cầu trục: 75 T ( 25Tx3).

+ Tốc độ di chuyển: 20 m/ph

+ Tổng số bánh xe di chuyển: 8 bánh

+ Số bánh xe dẫn động: 4 bánh

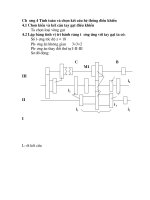

– Sơ đồ truyền động:

Hình 4. 1 Sơ đồ truyền động cơ cấu di chuyển cầu trục

1. Động cơ điện; 2. Phanh; 3. Hộp giảm tốc; 4. Bánh xe di chuyển; 5. Bánh

răng truyền động; 6. Khớp nối.

– Nguyên lý hoạt động:

Động cơ điện được nối với hộp giảm tốc thông qua khớp nối có gắn bánh phanh.

Các trục của bánh xe được nối với trục ra của hộp giảm tốc nhờ các khớp nối . Khi

trục của động cơ quay, nó sẽ truyền Moment xoắn sang hộp giảm tốc thông qua khớp

nối có gắn bánh phanh. Hộp giảm tốc sẽ truyền Moment xoắn đến các trục của bánh

xe thông qua các khớp nối, làm cho bánh xe di chuyển.

46

4.3. Tính chọn đường kính bánh xe và ray:

Hình 4. 2 Bánh xe di chuyển cầu trục

2

Chọn vật liệu chế tạo bánh xe là thép 45 có σ d = 750 N / mm

Ta chọn bánh xe hình trụ hai thành bên có gờ, dạng tiếp xúc đường với ray.

– Sơ bộ ta chọn Db= 560 mm.

– Đường kính ngõng trục bánh xe: db = 140 mm

– Khoảng tiếp xúc B = 110 mm

– Chiều rộng bánh xe B1 = 160 mm

– Chiều cao gờ bánh xe h = 25 mm

Trọng lượng sơ bộ của cầu truc được xác đònh theo công thức (bảng1.5) [1]:

G = 0.96Q + 0.84L

(4.1)

trong đó có tính đến trọng lượng của các thiết bò mang hàng.

Do đó : G = 0.96 x 75000 + 0.84 x 33000 = 99720 (kgf)

Tải trọng tương đương tác dụng lên các bánh xe(3.1) [1]:

Pbx = γ.kbx.Pmax

(4.2)

trong đó:

– γ: hệ số tính đến sự thay đổi của tải trọng. Đối với cầu trục theo (bảng 5.2

[2] ) và bằng phương pháp nội suy ta có: γ = 0,84

47

kbx = 1,2

– kbx: hệ số tính đến chế độ làm việc của cơ cấu. Theo (bảng 5.2 [1]) chọn

– Pmax: áp lực lớn nhất tác dụng lên các bánh xe

p lực tựa lên các bánh xe lớn nhất khi các xe con đều nằm ở vò trí đầu dầm,

G

Q

khi đó: Pmax = 8 + 4 =

99.72 75

+

= 31.215 (Tf)

8

4

Vậy áp lực tương đương tác dụng lên bánh xe:

Pbx = 0,84 . 1.2 . 31,215 = 31,465 (Tf)

Kiểm tra bánh xe theo ứng suất dập (5.4) [2]:

σ d = 190

Pbx

≤ [σ ]d

b×R

(4.3)

trong đó:

– b: chiều rộng ray

– R: bán kính bánh xe

σ d = 190

314650

= 712,1 < [σ ] d

80 × 280

(N/mm2)

Vậy bánh xe đã chọn thỏa mãn.

Chọn loại ray KP 70 có các thông số:

b (mm)

b1 (mm)

b2 (mm)

s (mm)

s (mm)

r (mm)

r1 (mm)

80

87

130

32

130

8

6

Hình 4. 3 Ray di chuyển loại KP70

48

4.4. Tính chọn động cơ, khớp nối, hộp giảm tốc, phanh:

4.4.1. Tính toán chọn động cơ điện:

– Xác đònh lực cản di chuyển:

Tổng lực cản di chuyển do tải trọng tónh của cầu trục (2.39) [1]:

Wd = W1 + W2 + W3

(4.4)

trong đó:

– W1: Lực cản do ma sát

– W2: Lực cản do độ dốc đường ray

– W3: Lực cản do gió.

+ Do cần trục làm việc trong nhà nên: W3 = 0

+ Lực cản do ma sát (10.2) [2]:

W1 = (G0+Q).

2.µ + f .d

.k

Dbx

(4.5)

Với:

– µ : Hệ số cản lăn (bảng 10.1 [2]) và bằng phương pháp nội suy ta chọn µ

=0.56

– f : Hệ số ma sát ổ trục quy về đường kính ngõng trục.

Bảng 10.2 [2] với loại ổ lăn, lấy f = 0,015

– D, d: Đường kính bánh xe và ngõng trục bánh xe.

– k: hệ số kể đến ma sát thành bánh

Theo bảng 10.3 [2] lấy k = 1,5

⇒ W1 = (75 + 99,72) .

2.0,56 + 0,015.140

. 1,5 . 1000 = 1506,96 (kgf)

560

+ Lực cản do độ nghiêng của đường (độ dốc đường ray) (10.3) [2]:

W2 = (G + Q).sin α ≈ (G + Q). α

(4.6)

Ở đây: α là độ dốc cho phép của đường ray.

Với ray xe lăn trên cầu trục lấy α = 0,002

W2 = (75 + 99,72).0,002 = 349,44 (kG)

49

Vậy: W d = W1 + W2 = 1506,96 + 349,44 = 1856,4 (kgf)

– Công suất tónh để truyền động cơ cấu di chuyển cầu trục (2.42)[1]:

Nt =

Wd .Vd

102.η

(4.7)

trong đó:

– Vd: tốc độ di chuyển đònh mức

– η : hiệu suất của cơ cấu. Theo bảng 1.9 [1] ta chọn η =0.85

Suy ra:

Nt =

185,4.20

= 7.137 KW

102.0,85.60

Do cơ cấu di chuyển được dẫn động bằng hai động cơ nên công suất đònh mức

của một động cơ được chọn bằng 0,6.Nt.

Công suất của một động cơ: N = 0,6.7,137 = 4,248 (kW)

Theo bảng III.20 [1] chọn động cơ loại MTF 111_6 có các thông số:

– Công suất đònh mức: N = 5,8 kW

– Hiệu suất: 74%

– Tốc độ vòng quay: 915 vòng/phút

– Momen đà của roto: 0,195 kG.m2

– Đường kính trục: 35 mm

– Khối lượng của động cơ: 76 kg

Hình 4.4 Động cơ điện MTF 111-6

– Momen đònh mức của động cơ (1.62) [1]:

50

M dm = 975.

N dm

n

M dm = 975.

5,8

= 6,18 (kgf.m)

915

(4.8)

4.4.2. Tính chọn khớp nối:

Momen tónh để chọn khớp nối (1.65) [1]:

M k = M dm .k1 .k 2

(4.9)

trong đó:

– Mdm: momen đònh mức

– k1: hệ số tính đến mức độ quan trọng của cơ cấu

– k2: hệ số tính đến chế độ làm việc của cơ cấu.

Theo bảng 1.21 [1] chọn k1= 1,2; k2= 1,2.

Mk = 6,18.1,2.1,2 = 8,9 (kgf.m)

Theo bảng III.36 [1] chọn loại khớp nối số 1 có các thông số:

– Đường kính bánh phanh: D = 200 mm

– Momen đà: 0,5 kg.m2

– Khối lượng của khớp nối: 25 kg

Hình 4.5 Khớp nối bánh phanh

4.4.3. Tính chọn hộp giảm tốc:

– Tốc độ quay của bánh xe di chuyển:

51

nbx =

Vd

20

=

= 11,368vg / ph

π .Dbx 3,14.0,56

(4.10)

– Tỉ số truyền của bộ truyền:

i=

n dc

915

=

= 80,48

nbx 11,368

(4.11)

Do bộ truyền có bộ truyền hở nên: i = ik .ih

trong đó:

– ik: tỉ số truyền của hộp giảm tốc

– ih: tỉ số truyền của bộ truyền hở.

Theo bảng III.22.2 [1] ta chọn hộp giảm tốc kiểu II2 – 250 có các thông số:

– Tỉ số truyền: i = 32,42

– Công suất: 8,1 kW

– Khoảng cách trục: 250 mm

– Tốc độ quay của trục quay nhanh: 1000 vòng/ phút

– Chế độ làm việc trung bình.

– Tỉ số truyền bộ truyền hở:

ih =

i 80,48

=

= 2,48

i k 32,42

(4.12)

Chọn ih = 3.

Tốc dộ di chuyển thực tế của cầu trục:

Vtt = V .

i

80,48

= 20.

= 19,85 m/ph

itt

81,05

(4.13)

4.4.4. Kiểm tra động cơ điện:

– Kiểm tra thời gian khởi động:

+ Gia tốc cho phép lớn nhất của cầu trục(1.51) [1]:

n

a mẫ = tr

n

ϕ µ .d

+

− ( 2. f + µ .d ). k v .g

k

D

D

ϕ

(4.14)

trong đó:

– ntr: số bánh xe truyền động; ntr = 4.

– n: tổng số bánh xe của cầu trục; n = 8.

52

– ϕ : hệ số bám của bánh xe với ray; ϕ = 0,15.

– kϕ : hệ số bám dự trữ; kϕ = 1,2.

– µ : hệ số ma sát trong ổ trục của bánh xe; µ = 0,015.

– f: hệ số ma sát lăn của những bánh xe trên ray; f = 0,56.

– k v : hệ số tính đến những lực cản phụ do ma sát gờ bánh xe, đầøu moa của

bánh xe…; k v = 2.

4 0,15

amax= 8 . 1,2 +

0,015.14

2

− ( 2.0,056 + 0,015.14 ). .9,81 = 0,518 m/s2

56

56

+ Thời gian khởi động cho phép thực tế phải lớn hơn:

t cp ≥

19,85

= 0,64 s

60.0,518

+ Thời gian khởi dộng thực tế của cơ cấu di chuyển khi không mang hàng (1.44)

[1]:

t kd =

0,975.G.(Vtt ) 2

δ .(GD 2 ).n1

+

375.[ M tbkd − M t ] n.[ M tbkd − M t ]

t kd =

1,2.0,5.915

0,975.99720.20 2

+ 2

= 6,28 (s)

375.(10,0425 − 7,6) 60 .915.(10,0425 − 7,6 ).0,85

(4.15)

trong đó:

– δ : hệ số tính tới những ảnh hưởng của khối lượng bộ truyền; δ = 1,2.

– Momen khởi động trung bình của động cơ (1.59) [1]:

M tbkd =

ψ max + ψ min

.M dm

2

(4.15’)

Với:

– ψ max : hệ số momen mở máy lớn nhất của động cơ; ψ max =2,25

– ψ min : hệ số momen mở máy nhỏ nhất của động cơ; ψ min = 1,1

M tbkd =

2,25 + 1,1

.6,18 = 10,0425 kgf.m

2

– Momen cản tónh khi làm việc không có hàng (1.20) [1]:

Mt =

Wd .D

2.i.η

Mt =

1856,4.0,6

= 7,6 kgf.m

2.80,48.0,85

(4.16)

53

– Gia tốc thực tế khi khởi động cầu trục:

att =

Vtt

19,85

=

= 0,053m / s 2

t kd 60.6,28

(4.17)

Như vậy thời gian và gia tốc khởi động phù hợp với những giá trò cho trong bảng

1.11 và 1.15 [1].

– Kiểm tra độ dự trữ bám thực tế:

+ p lực lớn nhất lên 1 bánh xe truyền động khi không có hàng:

Gtt = k .

G

99720

= 1,1.

= 27423 (kgf)

4

4

(4.18)

trong đó: k = 1,1 là hệ số tính đến viêc phân phối không đều khối lượng của cầu

trục giữa những bánh xe truyền động và không truyền động.

+ Lực cản di chuyển khi cẩu trục không có hàng:

Wd = k1 .G.

µ .d + 2. f

0,015.14 + 2.0,056

= 1,5.99720.

= 860,01 (kgf)

D

56

+ Độ bám dự trữ thực tế theo công thức (2.45) [1]:

kϕ =

Gtt .ϕ

27423.0,15

=

= 3,39 > k tt = 1,1

14

a ntr

0,053 4

d

− .0,015.

Wd + G. − .µ . 860 + 99720.

56

D

9,81 8

g n

Thỏa mãn điều kiện an toàn bám.

Do động cơ đã chọn có công suất lớn hơn yêu cầu nên không cần kiềm tra điều

kiện đốt nóng.

4.4.5. Xác đònh momen phanh và chọn phanh:

Giảm tốc cho phép lớn nhất của cầu trục khi phanh (1.52) [1]:

n

a h max = tr

n

ϕ µ .d

−

+ ( 2. f + µ .d ). 1 .g

k

D

D

ϕ

4 0,15

ahmax= 8 . 1,2 −

(4.19)

0,015.14

1

+ ( 2.0,056 + 0,015.14 ). .9,81 =0,65 (m/s2)

56

56

Thời gian phanh cầu trục khi không có hàng không được nhỏ hơn:

t min =

Vtt

19,85

=

= 0,51 (s)

h

a max 0,65.60

(4.20)

Lực cản khi phanh cầu trục không có hàng (2.48) [1]:

Wmsh =

G

.( µ .d + 2. f )

D

(4.21)

54

Wmsh =

99720

.(0,015.14 + 2.0,056) = 573,39 (kgf)

56

Momen cản tónh trên trục phanh khi phanh cầu trục:

Wmsh .D.η 573,39.0,56.0,85

M =

=

= 1,6956 (kgf.m)

2.i

2.80,48

h

t

(4.22)

Để đảm bảo khi phanh những bánh xe không bò trượt trên ray, momen phanh

max (2.48) [1]:

M max ≤

Gtt .D

µ .d + 2. f

. ϕ −

.η

2.i

D

M max ≤

27423.0,56

0,015.14 + 2.0,056

. 0,15 −

.0,85 = 11,69 (kgf.m)

2.80,48

56

(4.23)

Theo bảng III.38 [1] chọn loại phanh TKT – 200 có các thông số:

– Đường kính bánh phanh: 200 mm

– Chiều rộng má phanh: 90 mm

– Momen phanh ứng với chế độ làm việc trung bình: 4 kgf.m

– Hành trình má phanh: 0,5 mm

– Khối lượng phanh có nam châm điện: 25 kg

Thời gian phanh thực tế của cầu trục khi không có hàng:

th =

δ .GD 2 .n

0,975.G.V 2 .η

1,2.0,5.915

0,975.99720.20 2.0,85

+

=

+

= 2,02 s

375.( M h + M th) n.( M h + M th ) 375.(4 + 1,695)

60 2.915.( 4 + 1,695)

Như vậy phanh đã chọn làm việc an toàn.

4.5. Xác đònh khoảng cách giữa 2 cụm bánh xe trên dầm cuối:

Xét cầu trục di chuyển trên 4 cum bánh xe, có khẩu độ L. Ta cần xác đònh

khoảng cách E giữa các bánh xe trên dầm cuối. Khẩu độ L lớn hơn nhiều so với

khoảng cách E và lực cản không đều ở hai bên ray cùng các nguyên nhân do chế tạo,

lắp đặt mà có thể xảy ra hiện tượng cầu trục đang chạy thì bò xô lệch 1 bên.

Do Hiện tượng đó làm cho thành bánh xe tiếp xúc với cạnh đường ray sinh ra

lực cản phụ W, làm tăng tải trọng tác dụng lên cầu trục. Để thắng lực cản phụ đó,

động cơ dẫn động phải phát sinh thêm lực dẫn động bằng W và lực này được phân

đều cho 2 bên ray, mỗi bên W/2. Các lực ở hai bên ray tạo thành momen xô lệch

M=

W .L

, momen này làm phát sinh ra lực cản phụ N giữa thành bánh xe và ray.

2

55

Hình 4.6 Sơ đồ cầu trục để xác đònh khoảng cách E

M W .L

=

E

2.E

N=

Nếu lực N quá lớn sẽ làm cho bánh xe không quay mà chi trượt. Để loại trừ

khả năng này ta phải đảm bảo lực dẫn động ở mỗi bên ray thắng lực cản do ma sát

khi có lực N.

W

≥ N. f

2

W W .L

≥

.f

2 2.E

E

⇒ ≥ f

L

Trong đó f là hệ số ma sát giữa thành bánh xe và cạnh ray. Trong tính toán

1

1

thường lấy f = 5 ÷ 7 .

1

1

Ta chọn f = 6 nên ta có: E ≥ L. f = 33000. 6 = 5500 (m)

Lấy E = 6300 mm.

4.6. Tính toán bộ truyền hở:

4.6.1. Xác đònh ứng suất tiếp xúc và ứng suất uốn cho phép:

– Chọn vật liệu chế tạo bộ truyền hở:

+ chọn vật liệu làm bánh răng nhỏ là thép 40X có các thông số:

2

– σ bk = 900 N / mm

2

– σ ch = 600 N / mm

– Độ rắn HB = 210

+ chọn vật liệu làm bánh răng lớn là thép 45 có các thông số:

56

2

– σ bk = 750 N / mm

2

– σ ch = 290 N / mm

– Độ rắn HB = 200

– Ứng suất tiếp xúc cho phép (bảng 3.9) [3]:

[σ ]tx = 2,6.HB

(4.24)

Số vòng quay của truc dẫn:

n1 =

n

ihgt

=

915

= 28,23 (vòng/phút)

32,42

Chọn hệ số chu kỳ ứng suất k N của cả 2 bánh răng đều bằng 1.

'

+ Ứng suất tiếp xúc cho phép của bánh lớn:

[σ ] tx 2 = 2,6.200 = 520 N / mm 2

+ Ứng suất tiếp xúc cho phép của bánh nhỏ (3.6) [3] :

[σ ] tx1 = 2,6.210 = 546 N / mm 2

– Ứng suất uốn cho phép:

Chọn hệ số chu kỳ ứng suất uốn k N = 1.

'

[σ ]u =

σ −1

n.kσ

(4.25)

trong đó:

– n: hệ số an toàn; n = 1,5

– kσ : hệ số tập trung ứng suất ở chân răng; kσ =1,8

– σ −1 : giới hạn mỏi uốn; đối với thép σ −1 = 0,45.σ bk

2

Giới hạn mỏi uốn của thép 40X: σ −1 = 0,45.900 = 405 N / mm

2

Giới hạn mỏi uốn của thép 45: σ −1 = 0,45.750 = 337,5 N / mm

+ Ứng suất uốn cho phép của bánh răng nhỏ:

[σ ] u 1 =

405

= 150 N / mm 2

1,5.1,8

+ Ứng suất uốn cho phép của bánh răng lớn:

[σ ] u 2 = 337,5 = 125 N / mm 2

1,5.1,8

4.6.2. Xác đònh hệ số tải trọng và khoảng cách trục:

57

– Chọn sơ bộ hệ số tải trọng k = 1,3.

– Khoảng cách trục (3.10) [3]:

1,05.10 6 2 k .N

A ≥ (i + 1).3 (

) .

[

]

σ

.

i

ψ A .n2

tx

(4.26)

trong đó:

b

– ψ A : hệ số chiều rộng bánh răng; chọn ψ A = A = 0,45 .

n

1

– n2 : vận tốc chuyển động của bánh răng lớn; n2 = i =

1,05.10 6

⇒ A ≥ ( 3 + 1).3

520.3

28,23

= 9,41 vòng/phút.

3

2

1,3.8,1

.

= 424,55mm

0,45.9,41

Chọn A = 425 mm

4.6.3. Tính vận tốc vòng và chọn cấp chính xác chế tạo bánh răng:

Vận tốc của bánh xe di chuyển (3.17) [3]:

V=

2.π . A..n1

60.1000.(i + 1)

(4.27)

2.3,14.425.28,23

= 0,31m / s

60.1000.4

⇒V =

Theo bảng 3.11 [3] chọn cấp chính xác là cấp 9.

4.6.4. Đònh chính xác hệ số tải trọng và khoảng cách trục:

– Chiều rộng răng: b = ψ . A = 0,45.425 = 191,25mm

2.425

– Đường kính vòng lăn bánh răng nhỏ: d1 = 3 + 1 = 212,5mm

b

191,25

Do đó:ψ d = d = 212,5 = 0,9

1

Với ψ d = 0,9 tra bảng 3.13 [3] và bằng phương pháp nối suy ta xác đònh được k

ttbang = 1,075

Tính hệ số tập trung tải trọng thực tế (3.20) [3]:

k tt =

k ttbang + 1

2

=

1,075 + 1

= 1,037

2

(4.28)

Theo bảng 3.13 [3] ứng với cấp chính xác và vận tốc vòng ta tìm được hệ số

tải trọng động kd = 1,1.

Vậy: hệ số tải trọng: k = ktt .kd = 1,0375 .1,1 = 1,14

58

Giá trò k sai khác lớn so với giả thiết nên ta cần tính lại khoảng cách trục.

Theo công thức (3.21) [3] ta có:

A= Asơbo .3

k

k sobo

= 425.3

1,14

= 406,79mm ; lấy A = 407mm

1,3

– Chiều rộng răng: b = 0,45.407 = 183,15 mm; lấy b = 184 mm

– Modun răng: m = (0,01 ÷ 0,02)A =(0,01 ÷ 0,02).407 = (4,07 ÷ 8,14)

Lấy m = 6.

– Số răng bánh dẫn (3.24) [3]:

Z1 =

2. A

m.( i + 1)

Z1 =

2.407

= 33,9 ; lấy Z1 = 34 răng

6.(3 + 1)

(4.29)

– Số răng bánh lớn:

Z2 = Z1 .i = 34.3 = 102 răng.

4.6.5. Kiểm nghiệm sức bền uốn của răng:

Sức bền uốn của răng được kiểm nghiệp theo công thức:

σ u1

19,1.10 6.k .N

=

≤ [σ ] u

y.m 2 .Z .n.b

(4.30)

trong đó:

– b: chiều rộng bánh răng; với bánh răng nhỏ lấy b=190 mm; bánh răng lớn

lấy b = 184 mm.

– y: hệ số dạng răng.

– Z, n: số răng và số vòng quay trong một phút của bánh răng đang tính.

– m: mun răng.

– k: hệ số tải trọng.

– N: công suất

⇒ σ u1 =

19,1.10 6.1,14.8,1

= 58,59 N / mm 2 ≤ [σ ] u = 125 N / mm 2

0,4585.6 2.34.28,23.190

Vậy bánh răng đã chọn thỏa mãn sức bền uốn.

4.6.6. Kiểm nghiệm sức bền của bánh răng khi chòu quá tải đột ngột:

– Ứng suất tiếp xúc cho phép khi quá tải (3.43) [3]:

59

[σ ] txqt = 2,5.[σ ] tx

(4.31)

2

+ Với bánh răng nhỏ: [σ ] txqt = 2,5.546 = 1356 N / mm

2

+ Với bánh răng lớn: [σ ] txqt = 2,5.520 = 1300 N / mm

– Ứng suất uốn cho phép khi quá tải (3.45) [3]:

[σ ] uqt = 0,8.σ ch

(4.32)

2

+ Với bánh răng nhỏ: [σ ] uqt = 0,8.600 = 480 N / mm

2

+ Với bánh răng lớn: [σ ] uqt = 0,8.290 = 252 N / mm

Ta có ứng suất tiếp xúc (3.13) [3]:

1,05.10 6

σ tx =

A.i

⇒ σ tx =

( i + 1) 3 .k .N

b.n2

(4.33)

1,05.10 6 ( 3 + 1) .1,14.8,1

.

= 502,41N / mm 2

407.3

184.9,41

3

– Ứng suất tiếp xúc quá tải (3.41) [3]:

σ txqt = σ tx . k qt

(4.34)

trong đó kqt: hệ số quá tải; kqt =1,8.

⇒ σ txqt = 502,41. 1,8 = 614,06 N / mm 2 < [σ ] txqt = 1300N/mm2

– Ứng suất uốn quá tải (3.42) [3]:

σ uqt = σ u .k qt

(4.35)

2

2

+ Với bánh răng nhỏ: σ uqt1 = 58,59.1,8 = 105,46 N / mm < [σ ] uqt1 = 480 N / mm

2

2

+ Với bánh răng lớn: σ uqt 2 = 60,5.1,8 = 108,9 N / mm < [σ ] uqt 2 = 252 N / mm

4.6.7. Các thông số hình học của bộ truyền bánh răng:

– Bánh răng nhỏ:

+ Đường kính vòng lăn: d1= m.Z = 6. 34 = 204 (mm)

+ Đường kính vòng đỉnh: D1= d1+2.m =204 + 12 = 216 (mm)

+ Đường kính vòng chân: D1c= d1- 2.m = 204 – 12 =192 (mm)

+ Chiều rộng bánh răng: b = 190 (mm).

– Bánh răng lớn:

+ Đường kính vòng lăn: d2= m.Z = 6. 102 = 612 (mm)

+ Đường kính vòng đỉnh: D2= d2+2.m =612 + 12 = 624 (mm)

60

+ Đường kính vòng chân: D2c= d2- 2.m = 612 – 12 =600 (mm)

+ Chiều rộng bánh răng: b = 184 (mm).

4.7. Tính toán trục bánh xe:

4.7.1. Tính chọn trục bánh xe:

Chọn vật liệu làm trục bánh xe là thép 45 theo GOST có:

2

– σ b = 736 N / mm

2

– σ ch = 490 N / mm

2

– [σ ] u = 200 N / mm

Momen xoắn tác dụng lên bánh răng truyền động:

M x = 9,55.10 6.

N

8,1

= 9,55.10 6.

= 2740170,072 N .mm

n

28,23

Lực tác dụng:

– Lực vòng (6.102) [4]:

Ft1 =

2.T1

d1

⇒ Ft =

(4.36)

2.2740170,072

= 26864,41N

204

– Lực hướng tâm (6.104a) [4]:

Fr1 = Ft1 .tgα

(4.37)

⇒ Fr1 = 26864,41.tg 20 0 = 9777,85 N

Do trục quay trơn nên trục không chòu momen xoắn.

Xác đònh giá trò các phản lực:

– Trong mặt phẳng Oyz, phương trình cân bằng momen:

M xA = Ptt .340 + Fr .340 − R yB .680 = 0

⇒ R yB =

Ptt .340 + Fr .340 314560.340 + 9777,85.340

=

= 162169,095 N

680

680

Phương trình cân bằng lực theo trục y:

R yA = Fr + Ptt − R yB = 9777,85 + 314560 − 162169,095 = 162168,755 N

– Trong mặt phẳng Oxz, phương trình cân bằng momen:

61

M yA = Ft .340 − R xB .680 = 0

⇒ R xB =

Ft .340 26864,41.340

=

= 13432,205 N

680

680

Phương trình cân bằng lực theo trục x:

Ft − R xA − R xB = 0

⇒ R xA = Ft − R xB = 26864,41 − 13432,205 = 13432,205 N

Ta có sơ đồ tính trục bánh xe:

Ta vẽ được biểu đồ momen.

Qua biểu đồ momen ta thấy tiết diện nguy hiểm nhất ở vò trí C, momen tương

đương(10.14) [4]:

62

(4.38)

M C = M x2 + M y2

M C = 55137376,7 2 + 4566949,7 2 = 55326190,35 N .mm

Đường kính trục được xác đònh theo công thức:

d ≥3

M td

55326190,035

=3

= 140mm

0,1.[σ ]

0,1.200

(4.39)

Vậy ta chọn đương kính trục: d= 140 mm.

4.7.2. Kiểm nghiệm trục bánh xe:

– Kiểm nghiệm trục theo hệ số an toàn:

Do trục bánh xe là trục tâm không quay nên ứng suất thay đổi theo chu kỳ

mạch động (10.16) [4]:

s=

σ −1

k

σ a . σ + ψ σ

ε σ .β

≥ [ s]

(4.40)

trong đó:

– [s]: hệ số an toàn cho phép nằm trong khoảng 1,5 ÷ 2,5; chọn [s]= 1,5.

– σ −1 : giới hạn mỏi của vật liệu (10.21) [4]:

σ −1 = ( 0,4 ÷ 0,5)σ b = 294,4 ÷ 368 N / mm 2

(4.41)

2

Chọn σ −1 = 340 N / mm

– ε σ : hệ số kích thước; tra bảng 10.3 [4] ta chọn ε σ = 0,68

– β : hệ số tăng cứng; tra theo bảng 10.4 [4] chọn β =1,7

– kσ :hệ số xét đến ảnh hưởng của sự tập trung tải trọng đến độ bền mỏi; tra

bảng 10.5 [4] chọn kσ = 1,6.

– σ a : biên độ của ứng suất.

– ψ σ : hệ số xét đến ảnh hưởng của ứng suất trung bình đến độ bền mỏi và

phụ thuộc cơ tính vật liệu; lấy ψ σ = 0,1.

Do trục quay nên ứng suất uốn thay đổi theo chu kỳ đối xứng (10.22) [4]:

σ a = σ max =

M

W

(4.42)

Với W là momen chống uốn (10.26) [4]:

W = 0,1.d 3 = 0,1.140 3 = 304862,5

(4.43)

63

⇒ σa =

55326190,35

= 181,479 N / mm 2

304862,5

340.0,68.1,7

Vậy: s = 1,38.181,479 = 1,51 > [ s ] = 1,5 : thỏa mãn.

– Kiểm nghiệm trục theo độ bền tónh:

Để đề phòng trục bò biến dạng dẻo quá lớn hoặc bò gãy khi bò quá tải đột ngột

ta cần phải kiểm nghiệm trục theo điều kiện (10.28) [4]:

σ td = σ ≤ [σ ]

(4.44)

trong đó σ ,τ là ứng suất uốn và xoắn, giá trò được xác đònh theo các công thức sau:

σ=

M

W

(4.45)

Với:

– M: là momen uốn tại các tiết diện nguy hiểm khi quá tải.

– W: là momen cản uốn.

– [σ ] qt : ứng suất uốn cho phép khi quá tải; có thể lấy bằng 0,8 σ ch , với σ ch là

2

giới hạn chảy của vật liệu; [σ ] qt = 0,8.σ ch = 0,8.490 = 392 N / mm .

2

2

Vậy: σ = 181,479 N / mm < [σ ] qt = 392 N / mm

Vậy trục bánh xe làm việc an toàn.

4.8. Tính toán trục truyền:

4.8.1. Tính chọn trục truyền:

Chọn vật liệu làm trục truyền là thép 45 theo GOST có:

2

– σ b = 883N / mm

2

– σ ch = 638 N / mm

Momen xoắn tác dụng lên bánh răng truyền động:

M x = 9,55.10 6.

N

8,1

= 9,55.10 6.

= 2740170,072 N .mm

n

28,23

Lực tác dụng:

– Lực vòng(6.102) [4] :

Ft1 =

2.T1

d1

⇒ Ft =

(4.47)

2.2740170,072

= 26864,41N

204

64

– Lực hướng tâm (6.104a) [4]:

Fr1 = Ft1 .tgα

(4.48)

⇒ Fr1 = 26864,41.tg 20 0 = 9777,85 N

Chọn sơ bộ đường kính trục(10.3) [4]:

d =3

5.T

[τ ]

(4.49)

Sơ bộ ta chọn [τ ] =20 Mpa.

d =3

5.2740170,072

= 88,15mm

20

Xác đònh giá trò các phản lực:

– Trong mặt phẳng Oyz, phương trình cân bằng momen:

M xA = Fr .520 − R yB .680 = 0

⇒ R yB =

Fr .520 9777,85.520

=

= 7477,18 N

680

680

Phương trình cân bằng lực theo trục y:

R yA = Fr − R yB = 9777,85 − 7477,18 = 2300,67 N

– Trong mặt phẳng Oxz, phương trình cân bằng momen:

M yA = Ft .520 − R xB .680 = 0

⇒ R xB =

Ft .520 26864,41.520

=

= 20543,38 N

680

680

Phương trình cân bằng lực theo trục x:

Ft − R xA − R xB = 0

⇒ R xA = Ft − R xB = 26864,41 − 20543,38 = 6321,03 N

Ta vẽ được biểu đồ momen.

Momen tại tiết diện nguy hiểm (10.14) [4]:

M td = M x2 + M y2 + 0,75T 2

(4.50)

M td = 1196348,4 2 + 3286940,8 2 + 0,75.8220509,46 2 = 3569335,533 N .mm

Xác đònh chính xác đường kính trục:

⇒d =3

3569335,533

= 57,01mm

0,1.192

Do trục có then hoa nên ta chọn d = 70 mm.

65

Ta có sơ đồ tính trục truyền bánh xe:

4.8.2. Kiểm nghiệm trục truyền:

– Kiểm nghiệm trục theo hệ số an toàn:

Trục được kiểm nghiệm theo công thức (10.18) [4]:

s=

sσ .sτ

≥ [ s]

sσ + sτ

(4.51)

66

trong đó:

– sσ : hệ số an toàn chỉ xét riêng cho ứng suất uốn (10.19) [4].

– sτ : hệ số an toàn chỉ xét riêng cho ứng suất xoắn (10.20) [4].

sσ =

sτ =

σ −1

K σ .σ a

+ ψ σ .σ m

ε σ .β

(4.52)

σ −1

Kτ .τ a

+ ψ t .σ m

ε t .β

(4.53)

với:

– σ −1 ,τ −1 : là giới hạn mỏi của vật liệu, và được xác đònh theo công thức sau:

σ −1 = ( 0,4 ÷ 0,5)σ b = ( 353 ÷ 441,5) N / mm 2

τ −1 = ( 0,22 ÷ 0,25)σ b = (194,26 ÷ 220,75) N / mm 2

2

2

Chọn σ −1 = 440 N / mm ,τ −1 = 220 N / mm .

– ψ σ ,ψ τ : hệ số xét đến ảnh hưởng của ứng suất trung bình đến độ bền mỏi và

phụ thuộc vào cơ tính vật liệu; theo hình 2.9 [4] ta chọn ψ σ = 0,1,ψ τ = 0,05 .

– σ m ,τ m , σ a ,τ a : giá trò trung bình và biên độ của ứng suất.

Do trục quay nên ứng suất thay đổi theo chu kỳ đối xứng (10.24) [4]: nên σ m ,τ m

= 0.

σa =

W=

M

M

;τ a =

W

W0

(4.54)

π .d 3 b.t.( d − t )

3,14.70 3 20.7,5.( 70 − 7,5)

−

=

−

= 29471,6mm 3

32

2.d

32

2.70

2

2

π .d 3 b.t.( d − t )

3,145.70 3 20.7,5.( 70 − 7,5)

−

=

−

= 63235,67mm 3

W0 =

16

2d

16

2.70

2

⇒σa =

2

3479889,266

8220509,46

= 118,69 N / mm 2 ;τ a =

= 130 N / mm 2

29471,6

63235,67

– kσ , kτ : hệ số xét đến ảnh hưởng của sự tập trung tải trọng đến độ bền mỏi;

theo bảng 10.8 [4] chọn kσ = 1,6; kτ = 1,4.

– ε σ , ε τ : hệ số kích thước; tra bảng 10.3 [4] ta chọn ε σ = 0,75; ε τ =0,73.

67

440

=3

1,6.118,69

0,75.1,7

220

⇒ sτ =

= 1,62

1,4.130

0,73.1,7

⇒ sσ =

3.1,62

Vậy: s = 3 2 + 1,62 2 ≈ 1,5 ≤ [ s ] = 1,5 : thõa mãn.

– Tính toán kiểm nghiệm trục theo độ bền tónh:

Để đề phòng trục bò biến dạng dẻo quá lớn hoặc bò gãy khi bò quá tải đột ngột ta

cần phải kiểm nghiệm trục theo điều kiện (10.28) [4]:

σ td = σ 2 + 3τ 2 ≤ [σ ]

(4.55)

Trong đó σ ,τ là ứng suất uốn và xoắn, giá trò được xác đònh theo các công thức

sau:

σ=

M

T

,τ =

W

W0

(4.56)

với:

– M, T là momen uốn và xoắn tại các tiết diện nguy hiểm khi quá tải.

– W và W0 là momen cản uốn và xoắn.

– [σ ] qt : ứng suất uốn cho phép khi quá tải; có thể lấy bằng 0,8 σ ch , với σ ch là

2

giới hạn chảy của vật liệu; [σ ] qt = 0,8.σ ch = 0,8.638 = 510,4 N / mm .

Vậy σ = 118,69 2 + 3.130 2 = 254,54 N / mm 2 < [σ ] qt = 510,4 N / mm 2

Vậy trục bánh xe làm việc an toàn.

4.9. Tính toán chọn ổ lăn:

Chọn ổ là ổ đũa lòng cầu 2 dãy.

Chọn tuổi thọ làm việc của ổ lăn: 8000 (h)

Ta chọn ổ lăn theo khả năng tải động (11.20) [4]:

Ctt = Q.m L ≤ C

(4.57)

trong đó:

– L: tuổi thọ của ổ.

– C: giá trò khả năng tải động tra theo bảng

68

– Q: tải trọng hướng tâm tác dụng lên ổ (11.22) [4]:

Q = R.kσ .kτ

(4.58)

Với:

– R: tổng lực hướng tâm tác dụng lên ổ (11.26) [4]:

R = R x2 + R y2

(4.59)

Lực tác dụng lên ổ là lực tại gối đỡ B, vì lực tại đây lớn hơn so với lực tại gối A.

+ Với ổ trục của bánh xe: R = 20543,382 + 164757,18 2 = 166033N

+ Với ổ trục truyền: R = 20543,382 + 7477,18 2 = 21861,81N

– kσ : Hệ số xét đến ảnh hưởng đặc tính tải trọng đến tuổi thọ của ổ; theo bảng

11.2 [4] chọn kσ = 1,1.

– kτ : hệ số xét đến ảnh hưởng của nhiệt độ đến tuổi thọ của ổ; chọn kτ =1.

Nên tải trọng hướng tâm:

– Ổ trục bánh xe: Q = 166033.1,1.1 = 182636,3N

– Ổ trục truyền: Q = 21861,81.1,1.1 = 24047,99 N

Thời gian làm việc của ổ tính theo triệu vòng quay:

L=

60.Lh .n 60.8000.28,23

=

= 13,55 triệu vòng

10 6

10 6

Vậy:

– Khả năng tải động của ổ trục bánh xe:C= 182636,3.3 13,55 = 435411,8

– Khả năng tải của ổ trục truyền: C = 24047,99.3 13,55 = 57331,3

Theo phụ lục 9.4 [4] ta chọn ổ cho trục bánh xe là ổ hạng nhẹ rộng 5 có ký hiệu

3528, với C =730000 N, tải trọng tónh cho phép 44000 kgf, d =140 mm; D = 250 mm,

chiều rộng ổ 68mm.

Chọn ổ cho trục truyền là ổ cỡ nhẹ rộng ký hiệu 7512, với C = 94000 N, C0 =

75000 N, d =60 mm.

69