Đồ Án Chế Tạo Máy Đế Gá Trụ Dẫn Hướng

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (443.76 KB, 63 trang )

MỤC LỤC

Lời nói đầu.......................................................................................................2

Chương I : Phân Tích Chi Tiết Gia Công.....................................................3

1.1 Chức năng và điều kiện làm việc................................................................3

1.2 Các yêu cầu kỹ thuật...................................................................................3

1.3 Tính công nghệ của chi tiết.........................................................................3

1.4 Vật liệu........................................................................................................4

1.5 Chọn Phôi....................................................................................................5

Phần II : Thiết Kế Quá Trình Công Nghệ....................................................9

2.1 Thiết kế tiến trình công nghệ.......................................................................9

2.2 Lập quy trình công nghệ..............................................................................11

2.3 Phân tích chọn chuẩn, trang bị công nghệ...................................................12

Phần III : Thiết Kế Đồ Gá Cho Nguyên Công 3...........................................49

3.1 Các thành phần của đồ gá............................................................................49

3.2 Xác định kích thước bàn máy......................................................................49

3.3 Xác định phương pháp định vị....................................................................49

3.5 Thiết kế đồ gá..............................................................................................49

Lời kết ..............................................................................................................58

Tài liệu tham khảo.............................................................................................59

LỜI NÓI ĐẦU

Hiện nay khoa học kỹ thuật nói chung và kỹ thuật cơ khí nói riêng đang phát

triển với một tốc độ vũ bão. Nó có mặt trên tất cả các lĩnh vực đời sống xã hội,

mang lại những lợi ích to lớn cho con người về tất cả các lĩnh vực tinh thần và vật

chất. Nước ta đang hướng tới mục tiêu thực hiện “công nghiệp hoá và hiện đại hoá

đất nước”. Nhằm phục vụ cho sự phát triển nền công nghiệp hiện nay, ngành cơ khí

chế tạo đóng vai trò quan trọng trong việc sản xuất ra các thiết bị, công cụ cho mọi

ngành kinh tế quốc dân. Để phục vụ cho việc phát triển ngành cơ khí hiện nay chúng

ta cần đẩy mạnh đào tạo độ ngũ cán bộ kỹ thuật có trình độ chuyên môn cao về các

lĩnh vực công nghiệp kinh điển đồng thời phải đáp ứng những công nghệ tiên tiến,

công nghệ tự động trong sản xuất cơ khí.

Đồ án môn học công nghệ chế tạo máy là một đồ án chuyên ngành chính của

sinh viên ngành cơ khí chế tạo máy, đồng thời đồ án này cũng là đồ án của sinh viên

ngành cơ khí nói chung …. Là tiền đề hướng dẫn sinh viên giải quyết một số vấn đề

tổng hợp về công nghệ chế tạo máy, sau thời gian đã được trang bị các kiến thức về

Công Nghệ Chế Tạo Máy và các mộn học liên quan. Vì vậy nay được tiến hành làm

đồ án môn học công nghệ chế tạo máy với đề tài:“Thiết kế qui trình công nghệ và đồ

gá gia công Chi Tiết Đế Gá Trụ Dẫn Hướng ”.

Do thời gian có hạn và chưa có kinh nghiệm thực tế nên không tránh khỏi

thiếu sót. Kính mong thầy cô và các bạn đóng góp ý kiến để đạt kết quả tốt hơn.

Em xin chân thành cảm ơn sự hướng dẫn tận tình của thầy TS ABC,

người đã cho em những ý kiến quí báo để đồ án được hoàn thành đúng kế hoạch.

TP HCM, ngày 21 tháng 08 năm2016

Sinh viên thực hiện

PhầnI:

PHÂN TÍCH CHI TIẾT GIA CÔNG

1.1.

Chức năng và điều kiện làm việc.

- Chi tiết cần chế tạo được dùng để đỡ trục. Vật liệu chế tạo là Thép C45.

Hình dạng của chi tiết chế tạo rất phức tạp. Điều kiện làm việc của trục là phải đảm

bảo các yêu cầu kỷ thuật cao, độ song song độ đồng tâm giữa các gối đỡ, phải đảm

khi quay không bị lệch tâm, giảm được các mômen uốn, giảm đựoc sự rung động,

nâng cao sức bền mỏi cho trục và tuổi thọ của gối đỡ.

- Để đảm bảo được các điều kiện đặt ra, yêu cầu chi tiết phải đạt được độ

cứng vững cao, chống mài mòn tốt, điều kiện bôi trơn đảm bảo. Cấp chính xác, độ

bóng, độ song song giữa tâm trục và mặt đáy, độ vuông góc giữa các bền mặt,

dung sai của các bề mặt phải đảm bảo theo yêu cầu đặt ra của các chi cần chế tạo .

- Tính công nghệ trong kết cấu không những ảnh hưởng đến khối lượng lao

động mà còn ảnh hưởng đến việc tiêu hao nguyên vật liệu. Vì vậy ngay từ khi thiết

kế chúng ta phải chú ý đến kết cấu của chúng như :

- Hộp phải đủ cứng vững để gia công. Không bị biến dạng và có thể dùng

chế độ cắt cao để có năng suất cao.

- Các mặt gia công của hộp không có dấu lồi lõm, phải thuận lợi cho việc ăn

dao nhanh và thoát dao nhanh, kết cấu của bề mặt phải tạo điều kiện cho việc gia

công nhiều bề mặt cùng một lúc trên máy nhiều trục .

- Các lổ trên chi tiết dạng hộp phải kết cấu hình dạng đơn giản, không có

rảnh hoặc có dạng định hình, bề mặt lổ không bị đứt quãng, các lổ nên có đường

kính giảm dần từ ngoài vào trong các lổ nên thông suốt và ngắn.

- Các lổ dùng để định vị chi tiết phải là các lổ tiêu chuẩn .

- Đảm bảo các yêu cầu kỹ thuật cao, độ song song độ đồng tâm giữa các gối

đỡ phải đảm bảo khi quay không bị lệch tâm, giảm rung động, nâng cao sức bền

mỏi cho trục.

- Yêu cầu kỹ thuật đòi hỏi gối đỡ phải có độ chính xác cao, đủ độ cứng

vững để làm việc chính xác chịu va đập và làm việc tốt.

- Gối đỡ được sử dụng trên các cơ cấu truyền động cơ khí yêu cầu về độ

chính xác của chi tiết và khi làm việc dưới tác động của tải trọng và rung động

lớn.

1.2.Các yêu cầu kỹ thuật của chi tiết.

- Độ không phẳng giữa 2 mặt E, F của chi tiết < 0,05

1.3. Tính công nghệ của chi tiết.

- Kết cấu chi tiết đơn giản chỉ gia công các mặt phẳng và lỗ.

tạp

- Về mặt kết cấu chi tiết gối đỡ dạng đứng hình dáng chi tiết không phức

nên có tính công nghệ cao.

- Không thể thay thế chi tiết bằng một kết cấu khác tuy nhiên cơ cấu này

chưa hẳn đã tối ưu song nó chưa thể hiện được nhược diểm về độ bền của chi tiết

cũng như về bề mặt công nghệ.

- Theo kết cấu của chi tiết cho phép ta dùng phương pháp gia công tự động

cho năng xuất cao và đạt được kích thước yêu cầu, chế độ gia công không bị kết

cấu của chi tiết hạn chế .

- Dung sai kích thước và độ bóng của chiết không cần cao lắm.

Phân loại:

- Gối đỡ là chi tiết có một hoặc một số lỗ cơ bản mà tâm của chúng song

song với nhau hoặc nằm trên các mặt phẳng vuông góc nhau và các mặt đối

xứng, nhiều phần lồi lõm,có các mặt yêu cầu gia công chính xác và có các mặt

yêu càu không phải gia công nên có thể ghép nó vào dạng chi tiết dạng hộp.

- Tính năng công nghệ của chi tiết có ý nghĩa rất quan trọng vì nó ảnh

hưởng trực tiếp đến năng suất và độ chính xác gia công cũng như đặc tính kỹ

thuật của chi tiết ….. vì vậy khi thiết kế ta cần chú ý đến kết cấu của nó như :

Độ cứng vững

Chiều dài các lỗ nên bằng nhau.

Kết cấu thuận lợi cho việc gia công.

Hình dáng thuận lợi cho việc chọn chuẩn thô và chuẩn tinh thống nhất.

1.4.Vật liệu.

- Vật liệu chế tạo càng : Thép C45, là loại vật liệu hoàn toàn phù hợp với các yêu

cầu kỹ thuật đã nêu trên.Thép C45 có các đặc tính như sau:

+ Thuộc nhóm thép kết cấu

+ Thành phần carbon chiếm 0,45%

+ Có cơ tính tổng hợp cao ( không quá cứng và không quá dẻo)

+ Thành phần hóa học : C : 0,4~0,5 % ;

Si : 0,17-0,37%

P : 0,045%

S : 0,045%

1.5 Chọn phôi

1.5.1. Cơ sở kinh tế của quá trình chọn phôi .

- Khi chọn phôi cho các quá trình công nghệ gia công có thể có các phương

án sau

+ Sử dụng phương pháp tạo phôi trong điều kiện hiện hành ( hàng vừa)

+ Phướng pháp tạo phôi thay đổi làm thay đổi qui trình công nghệ gia công

cơ.

+ Ưu tiên phương pháp tạo phôi cho phép sử dụng vật liệu ít nhất có giá thành

nhỏ nhất. Xác định giá thành của phôi là cơ sở để tính giá thành cho sản phẩm .

+ Phương pháp tạo phôi cho giá thành công nghệ nhỏ nhất sẽ được lựa chọn .

1.5.2 .Chọn phương pháp đúc để tạo phôi ban đầu :

Ta có thể chọn nhiều phương án tạo phôi như: rèn, đúc, dập… nhưng với

vật liệu C45 và kết cấu của chi tiết ta nên chọn phương án đúc có tính

hiệu quả và ít tốn kém hơn.

- Phương pháp đúc ta nên chọn phương pháp nào. Thông thường phương

pháp đúc cho ta phôi liệu có kết cấu phức tạp mà các phương pháp khác

khó thực hiện được.

- Cơ tính và độ chính xác của vật đúc phụ thuộc vào phương pháp đúc và

phương pháp làm khuôn đúc. Ta có thể đúc trong khuôn cát, khuôn kim

loại, đúc ly tâm, đúc áp lực… có thể làm khuôn bằng tay hay khuôn bằng

máy.

a.Đúc trong khuôn cát –mẫu gỗ:

-

Chất lượng bề mặt vật đúc không cao, giá thành thấp, trang thiết bị đơn

giản, thích hợp cho dạng sản xuất đơn chiếc và loạt nhỏ.

Loại phôi này có cấp chính xác IT16 → IT17.

Độ nhám bề mặt: Rz=160µm.

=> Phương pháp này cho năng suất trung bình, chất lượng bề mặt không

cao, gây khó khăn trong các bước gia công tiếp theo.

b.Đúc trong khuôn cát – mẫu loại:

Nếu công việc làm khuôn được thực hiện bằng máy thì có cấp chính xác khá

cao, giá thành cao hơn so với đúc trong khuôn cát – mẫu gỗ, vì giá tạo khuôn

cao.

Cấp chính xác của phôi: IT15 → IT16.

-Độ nhám bề mặt: Rz=80µm.=> Chất lượng bề mặt của chi tiết tốt hơn

phương pháp đúc với mẫu gỗ, đúc được các chi tiết có hình dạng phức tạp,

năng suất phù hợp với dạng sản xuất loạt vừa và lớn.

c.Đúc trong khuôn cát - lõi cát:

Do chi tiết có lõi không rút được nên ta phải dùng lõi bằng cát để phá lõi lấy

chi tiết. Nếu làm khuôn, lõi bằng tay thì cho ta chất lượng bề mặt thấp, để khắc

phục nhược điểm này ta làm khuôn và lõi bằng máy làm cho vật đúc có cấp chính

xác khá cao; giá thành cao hơn và giá tạo khuôn và lõi cao, chỉ sử dụng một lần.

Cấp chính xác của phôi: IT15 → IT16.

Độ nhám bề mặt: Rz=80µm chất lượng bề mặt cao hơn phương pháp đúc với

mẫu gỗ, tương đương với đúc khuôn cát mẫu kim loại, vì thế đúc được các chi tiết

có hình dáng phức tạp và lõi có thể phá bỏ.

d.Đúc trong khuôn kim loại:

Độ chính xác cao, giá thành đầu tư thiết bị lớn, phôi có hình dáng gần giống

với chi tiết nên lượng dư nhỏ, tiết kiệm được vật liệu nhưng giá thành sản phẩm

cao.

Cấp chính xác của phôi: IT14 → IT15.

Độ nhám bề mặt: Rz=40µm.

=>Phương pháp này cho năng suất cao, đặc tính kỹ thuật của chi tiết tốt

nhưng giá thành cao nên không phù hợp với tính kinh tế trong sản suất loạt vừa.

e.Đúc ly tâm:

Loại này chỉ phù hợp với chi tiết dạng tròn xoay, rỗng, đối xứng, đặc biệt là

các chi tiết hình ống hay hình xuyến.

Khó nhận được đường kính lỗ bên trongvật đúc chính xác vì khó định được

lượng kim loại rót vào khuôn chính xác

Chất lượng bề mặt trong vật đúc kém (đối với vật đúc tròn xoay) vì chứa

nhiều tạp chất và xỉ.

f.Đúc áp lực:

Dùng áp lực để điền đầy kim loại trong lòng khuôn

Hợp kim để đúc dưới áp lực thường là hợp kim Thiếc, Chì, Kẽm, Mg,

Al,Cu.

Đúc dưới áp lực dùng để chế tạo các chi tiết phức tạp như vỏ bơm xăng, dầu,

nắp buồng ép, van dẫn khí…

Trang thiết bị đắt nên giá thành sản phẩm cao. Đặc tính kỹ thuật tốt nhưng

đối với dạng sản suất loạt vừa thì hiệu quả kinh tế không cao.

g.Đúc trong khuôn vỏ mỏng:

Là dạng đúc trong khuôn cát nhưng thành khuôn mỏng chừng 6-8mm

Có thể đúc được gang, thép, kim loại màu như khuôn cát, khối lượng vật đúc

đến 100 kg

Dùng trong sản xuất loạt lớn và hàng khối.

-Kết luận:

Với những yêu cầu của chi tiết đã cho, tính kinh tế cũng như dạng sản xuất

và phù hợp với điều kiện kỹ thuật ta sẽ chọn phương pháp chế tạo phôi đúc trong

khuôn cát –mẫu kim loại.

Phôi đúc đạt cấp chính xác là I.

+Cấp chính xác kích thước IT15 → IT16.

Độ nhám bề mặt: Rz=80µm.

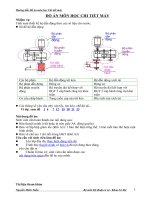

Bản vẽ khuôn đúc:

4

3

1

2

9

T

D

5

6

7

8

1. Cửa rót kim loại.

6. Lõi.

2. Đậu hơi , đậu ngót .

7. Lòng khuôn.

3. Lỗ xiên hơi .

8. Chốt định vị hai nữa hòm khuôn.

4. Nữa khuôn trên .

9. Mặt phân khuôn

5. Nữa khuôn dưới .

Phần II

THIẾT KẾ QUÁ TRÌNH CÔNG NGHỆ

2.1 Thiết kế tiến trình công nghệ :

- Trong quá trình gia công cơ phôi thành sản phẩm, ta có nhiều phương pháp

gia công khác nhau, để đạt được năng suất cao nhát, ta cần phải phương pháp gia

công hợp lý nhất.Theo dạng sản xuất loạt vừa, số lượng sản phẩm là khá lớn, vì

vậy để có khả năng sản xuất đạt hiệu quả cao nhất, ta cần sử dụng kết hợp các loại

máy vạn năng với các thiết bị đồ gá chuyên môn hóa.

2.1.1 Phân tích các đặc điểm yêu cầu kỹ thuật của các bề mặt gia công.

1

R46

6

3

0,64

44x44

5

4

0,32

8

0,64

2

6

7

2-Ø16+0,027

0

- Phay thô, bán tinh và tinh mặt đáy bằng dao phay mặt đầu 1 để làm chuẩn tinh

chính, đạt Ra 1,25

- Tiện thô, bán tinh và tinh mặt 2,3,7 đạt Ra 1,25

- Khoan, khoét, doa 2 lỗ 6

- Khoét, doa lỗ 4

- Phay lỗ 8

- Phay mặt 5

- Kiểm tra

- Nhiệt luyện

- Mài tinh mặt 1,3.

2.1.2 Chọn trình tự gia công các bề mặt của phôi.

Đánh số bề mặt cần gia công của chi tiết như sau :

1

R46

6

3

0,64

44x44

5

4

0,32

8

0,64

2

6

7

2-Ø16+0,027

0

Phương án I :

- Phay thô, bán tinh và tinh mặt bằng dao phay mặt đầu

- Tiện thô, bán tinh và tinh mặt 2,3,7.

- Khoan, khoét, doa 2 lỗ 6

- Khoét, doa tinh lỗ 4 đạt Ra 0,32.

- Phay lỗ vuông 8

- Phay mặt bậc 5

- Kiểm tra

- Nhiệt luyện

- Mài tinh mặt 1, 3.

Phương án II :

- Phay thô, tinh mặt 1

- Tiện thô, tinh mặt 2,3,7.

- Khoan, khoét, doa 2 lỗ 6

- Khoét, doa tinh lỗ 4 đạt Ra 0,32.

- Phay lỗ vuông 8

- Phay mặt bậc 5

- Kiểm tra

- Nhiệt luyện

- Mài tinh mặt 1, 3.

2.2 Lập quy trình công nghệ :

Qua 2 phương án trên, ta thấy :

+ Phương án 1 : Gia công được chuẩn tinh qua 3 nguyên công đầu, nhưng chuẩn

tinh sử dụng không đạt được độ đồng tâm giữa mặt 3 và lỗ 4, do khi gia công lỗ 6

định vị 2 chuẩn khác nhau. Phương án này đạt được độ chính xác cao về độ sai

lệch kích thước và vị trí tương quan giữa 2 mặt đầu ( 1 và 2 ).

+ Phương án 2 : Chuẩn tinh chọn được sau 3 nguyên công đầu là hợp lý, đạt được

độ đồng tâm giữa mặt 3 và lỗ 4. Độ chính xác về sai lệch kích thước và vị trí tương

quan giữa mặt đầu 1 và 2 là dễ đạt được.

- Qua phân tích trên ta thấy phương án 2 là hợp lý, ta chọn phương án 2 làm quy

trình công nghệ gia công cho chi tiết này.

- Nguyên công 1 : Phay thô, tinh mặt 1

- Nguyên công 2 : Tiện thô, tinh mặt 2,3,7.

- Nguyên công 3 : Khoan, khoét, doa 2 lỗ 6

- Nguyên công 4 : Khoét, doa tinh lỗ 4 đạt Ra 0,32.

- Nguyên công 5 : Phay lỗ vuông 8

- Nguyên công 6 : Phay mặt bậc 5

- Nguyên công 7 : Kiểm tra

- Nguyên công 8 : Nhiệt luyện

- Nguyên công 9 : Mài tinh mặt 1, 3.

2.3 Phân tích chọn chuẩn, máy, dao, trang bị công nghệ cho các nguyên công :

2.3.1 Nguyên công 1 : Phay thô, tinh mặt 1 :

1. Định vị và kẹp chặt :

- Dùng 3 chốt tì có khía nhám để định vị mặt phẳng trên, khống chế 3 bậc tự

do (1 bậc tịnh tiến theo Oz, 2 bậc quay quanh Ox và Oy).

- Dùng 2 chốt tì có khía nhám để định vị mặt bên, khống chế 2 bậc tự do.(1

bậc tịnh tiến theo Oy và 1 bậc quay quanh Oz).

- dùng 1 chốt tì đầu chuẩn cầu để định vị mặt bên cạnh, khống chế 1 bậc tự

do ( tịnh tiến theo Ox).

- Kẹp chặt : lực kẹp có phương, chiều, điểm đặt như hình vẽ.

2

w

w

2. Chọn máy :

- Tra bảng

như sau:

9.38

[VI ]

74 − 75

chọn máy phay đứng 6H12, có các đặc tính kỹ thuật

+ Số cấp tốc độ trục chính : 18

+ Phạm vi tốc độ trục chính : 30 – 1500 Vòng/phút với các tốc độ sau: 30;

37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600;

750; 950; 1180; 1500.

+ Công suất của động cơ chính : 7 kW

+ Công suất động cơ chạy dao : 1,7 kW

+ kích thước làm việc của bàn máy : 320×1250 mm

+ Khối lượng máy : 2900 kg

+ Kích thước phủ bì của máy : dài×rộng×cao = 2100×2440×1875 mm

3. Chọn dao :

4.95

[ IV ]

376

- Để phay mặt phẳng này ta chọn dao phay mặt đầu, tra bảng

chọn

dao phay mặt đầu răng chắp mảnh hợp kim cứng BK6, có các thông số dao như

sau:

+ Đường kính dao : D = 100 mm

+ Bề rộng dao : B = 50 mm

+ Đường kính lỗ : d = 32 mm (H7)

+ Số răng : Z = 8 răng

4. Lượng dư gia công :

- Tra bảng

3.103

[ IV ]

256

chọn lượng dư gia công đối với vật đúc cấp chính xác

II:

+ Kích thước lớn nhất của chi tiết : 175 mm

+ Kích thước danh nghĩa : 92mm

+ Vị trí bề mặt khi rót kim loại : dưới

=> Do đó ta chọn lượng dư là z = 4 mm

3.98

[ IV ]

253

- Theo bảng

ta có sai lệch cho phép theo kích thước của vật đúc cấp

chính xác II là ±1 mm, tức là lượng dư gia công của bề mặt đáy B là 4±1 mm.

- Quá trình phay được chia làm 2 lần chuyển dao :

+ Lần 1: Phay thô với chiều sâu cắt t1 = 3 mm

+ Lần 2: Phay tinh với chiều sâu cắt t2 = 1 mm

5. Tra chế độ cắt :

Phay thô với chiều sâu cắt t1 = 3 mm

* Chọn lượng chạy dao vòng S: tra bảng

5.33

[V ]

29

ta có

S = (0,14÷0,24) mm/vòng

- Chọn S = 0,24 mm/vòng.

* Lượng chạy dao răng Sz : Sz = S/Z = 0,24/8 = 0,03 mm/răng.

* Tính vận tốc cắt V (m/phút)

- Tốc độ cắt thực tế V được tính theo công thức :

Cv × D q

V= m x

× Kv

T × t × S zy × B u × Z p

(m/phút)

Trong đó :

+ B = 55 mm; t1 = 3mm; Sz = 0,03 mm/răng.

+ Tra bảng

5.39

[V ]

33

, ta có các hệ số mũ như sau :

Cv = 445; q = 0,2; x = 0,15; y = 0,35; u = 0,2; p = 0; m = 0,32

+ Tra bảng

5.40

[V ]

34

chọn tuổi bền dao T = 180 phút.

+ Hệ số điều chỉnh chung cho tốc độ cắt : Kv = KMV×Knv×Kuv

Tra bảng

Tra bảng

5.1

[V ]

6

K MV

ta có

5.2

[V ]

7

190

=

HB

nv

; với HB = 190

ta có nv = 1,25

1, 25

K MV

=>

190

=

190

Tra bảng

Tra bảng

5.5

[V ]

8

5.6

[V ]

8

=1

ta có Knv = 0,8÷0,85, chọn Knv = 0,8

ta có Kuv = 1

=> Kv = KMV×Knv×Kuv = 1×0,8×1 = 0,8.

Vậy vận tốc cắt :

445× 100 0, 2

V=

× 0,8 = 220 m / phút

180 0,32 × 30,15 × 0,030,35 × 550, 2 × 80

* Số vòng quay tính toán :

n=

V ×1000 220 ×1000

=

= 700 Vòng / phút

π ×D

3,14 ×100

Theo thuyết minh máy chọn nm = 600 Vòng/phút.

* Tốc độ cắt thực tế :

Vtt =

π × D × nm 3,14 × 100 × 600

=

= 188 ,4 Vòng / phút

1000

1000

* Lượng chạy dao phút :

Sph = Sz×n×Z = 0,03×600×8 = 144 mm/phút

Theo máy chọn Sph = 150 mm/phút.

* Lượng chạy dao răng thực tế :

S ZThuc =

S ph

Z ×n

=

150

= 0,031

8 × 600

mm/ răng

* Tính lực cắt Pz :

Pz =

10 × C p × t x × S Zy × B u × Z

+ Tra bảng

Dq × nw

5.41

[ IV ]

34

× K MP

(N)

ta có Cp và các hệ số mũ :

Cp = 54,5; x = 0,9; y = 0,74; n = 1; q = 1; w = 0.

+ Tra bảng

5 .9

[ IV ]

9

K MP

ta có hệ số

HB

=

190

n

1

K MP

Với n = 1; HB = 190 =>

190

=

=1

190

+ Các hệ số t1 = 3 mm; Sz = 0,031; B = 55 mm; Z = 8 răng;

D = 100 mm; n =600 vòng/phút

=>

10 × 54,5 × 30,9 × 0,0310, 74 × 551 × 8

Pz =

× 1 = 493,02 ( N )

1001 × 6000

Vậy Pz = 493,02 N

*Mômen xuắn trên trục chính : Mx (Nm)

Mx =

Pz × D 493,02 × 100

=

= 246,5 ( Nm)

2 × 100

2 × 100

* Công suất cắt : Ne (kW)

Ne =

Pz × V

493,02 × 188,4

=

= 1,52 ( kW )

1020 × 60

1020 × 60

6. Tính thời gian cơ bản cho nguyên công I :

Áp dụng công thức tính thời gian cơ bản khi phay mặt đầu theo bảng

T0 =

L + L1 + L2

×i

S ph × n

phút

+L – chiều dài bề mặt gia công, L = 130 mm

+L1 – Chiều dài ăn dao,

L1 = t × ( D − t ) + (0,5 ÷ 3) mm

+L2 = Chiều dài thoát dao, L2 = (2÷5) mm, chọn L2 = 3 mm

L1 = 3 × (100 − 3) + (0,5 ÷ 3) = 17,1 + (0,5 ÷ 3) mm

T01 =

=>

130 + 18,1 + 3

= 1,05

0,24 × 600

2.3.2 Tiện thô, tinh mặt 2,3,7.

=18,1 mm

phút

31

[VII ]

66

:

1. Định vị và kẹp chặt :

- Chi tiết được định vị và kẹp chặt trên mâm cặp 4 chấu điều chỉnh.

3

n

S2

S3

2

Chọn máy :

- Chọn máy tiện T620, đặc tính kỹ thuật như sau :

+ Công suất động cơ : 10 kW.

+ Số vòng quay trục chính : 44 ÷ 1980 vòng/ phút.

+ Lượng tiến dọc : 0,06 ÷ 3,24 mm/vòng

+ Lượng tiến ngang : 0,04÷ 2,45 mm/vòng

3. Chọn dao :

2.

Chọn dao tiện hợp kim cứng BK8.

4. Tra lượng dư gia công :

S1

Căn cứ vào phương pháp chế tạo phôi và các kích thước của phôi tra bảng

3.103

[ IV ]

256

ta có :

+ Kích thước lớn nhất của chi tiết : 175 mm

+ Kích thước danh nghĩa : 92mm

+ Vị trí bề mặt khi rót kim loại : dưới

=> Do đó ta chọn lượng dư là z = 4 mm

Quá trình tiện được chia thành 2 bước như sau :

- Tiện thô : t1 = 3mm

- Tiện tinh : t2 = 1mm

5. Tra chế độ cắt :

Bước 1 : Tiện mặt đầu :

t1

Bước thô: chiều sâu cắt: =1,7mm(theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,4mm/vòng ; mặt đầu V=195 m/ph.

n=

Vậy

1000 × V 1000 × 195

=

= 564,6 vg / ph

3,14 × d

3,14 × 78

Tra theo máy thì

nm

=500v/ph

Từ đó vận tốc cắt thực tế sẽ là:

Vtt

=

nm .π .D

1000

=

500.3,14.110

1000

=172,7m/ph

Bước tinh: chiều sâu cắt:

công:

RZ

t1

=0,5mm; độ nhám bề mặt cần đạt được sau khi gia

=20(theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,25 mm/vòng ; mặt đầu V=248 m/ph.

n=

Vậy

1000 × V 1000 × 195

=

248 = 718vg / ph

3,14 × d

3,14 × 78

Tra theo máy thì

nm

=630v/ph

Từ đó vận tốc cắt thực tế sẽ là:

Vtt

=

nm .π .D

1000

=

630.3,14.110

1000

=217,6m/ph

Bước 2 : tiện mặt 3 :

t1

Bước thô: chiều sâu cắt: =1,7 mm(theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,4 mm/vòng ; tiện trong V=140 m/ph

n=

Vậy

1000 × V 1000 × 147

=

= 796 vg / ph

3,14 × d

3,14 × 78

Tra theo máy thì

nm

=630v/ph

Từ đó vận tốc cắt thực tế sẽ là:

Vtt

=

nm .π .D

1000

=

630.3,14.56

1000

=110,8m/ph

t1

Bước tinh: chiều sâu cắt: =0,5 mm; (theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,25mm/vòng ; tiện trong V=177 m/ph.

n=

Vậy

1000 × V 1000 × 147

=

= 1006vg / ph

3,14 × d

3,14 × 78

Tra theo máy thì

nm

=1000 v/ph

Từ đó vận tốc cắt thực tế sẽ là:

Vtt

=

nm .π .D

1000

=

1000.3,14.56

1000

=175,84 m/ph

Bước 3 : Tiện mặt 7 :

t1

Bước thô: chiều sâu cắt: =1,7mm(theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,4mm/vòng ; mặt đầu V=195 m/ph.

n=

Vậy

1000 × V 1000 × 195

=

= 564,6 vg / ph

3,14 × d

3,14 × 175

Tra theo máy thì

nm

=500v/ph

Từ đó vận tốc cắt thực tế sẽ là:

Vtt

=

nm .π .D

1000

=

500.3,14.110

1000

=172,7m/ph

t1

Bước tinh: chiều sâu cắt:

công:

RZ

=0,5mm; độ nhám bề mặt cần đạt được sau khi gia

=20(theo bảng 5.65(2)).

Lượng chạy dao vòng: S=0,25 mm/vòng ; mặt đầu V=248 m/ph.

n=

Vậy

1000 × V 1000 × 195

=

248 = 718vg / ph

3,14 × d

3,14 × 175

6. Tính thời gian gia công :

1. Tiện mặt đầu :

n=

L1

D − d 102 − 98

=

= 27vg / ph

2

2

=4mm , ở dây

L2

=0 mm

Bước thô:

T05 mat _ dau 2tho

=

L1 + L2 + L

S .n

=

4 + 27

0, 4.500

=0,16 (ph)

Bước tinh:

T05 mat _ dau 2tho

=

L1 + L2 + L

S .n

Tổng thời gian:

=

4 + 27

0, 25.630

=0,20(ph)

T05 mat _ dau

=

T05lo 56tho T05lo 56tinh

+

=0,16+0,20=0,36(ph)

2. Tiện mặt 3 :

L=15mm

Lấy tương tự như trên

L1

=4mm ;

L2

=5 mm

Bước thô:

T05lo 56tho

=

L1 + L2 + L

S .n

=

4 + 5 + 15

0, 4.630

=0,10 (ph)

Bước tinh:

T05lo 56tinh

=

L1 + L2 + L

S .n

=

4 + 5 + 15

0, 25.1000

=0,10 (ph)

Tổng thời gian:

T05lo56 T05lo 56 tho

=

+

T05lo 56tinh

=0,095+0,096=0,20 (ph)

3. Tiện mặt 7 :

n=

L1

D − d 102 − 98

=

= 27vg / ph

2

2

=4mm , ở dây

Bước thô:

L2

=0 mm

T05 mat _ dau 2tho

=

L1 + L2 + L

S .n

=

4 + 27

0, 4.500

=0,16 (ph)

Bước tinh:

T05 mat _ dau 2tho

=

L1 + L2 + L

S .n

=

4 + 27

0, 25.630

=0,20(ph)

Tổng thời gian:

T05 mat _ dau

=

T05lo 56tho T05lo 56tinh

+

=0,16+0,20=0,36(ph)

2.3.3 Nguyên công 3 : Khoan, khoét, doa 2 lỗ 6

1. Định vị và kẹp chặt :

- Dùng 3 chốt tì phẳng để định vị mặt phẳng đáy, khống chế 3 bậc tự do (1

bậc tịnh tiến theo Oz, 2 bậc quay quanh Ox và Oy).

- Dùng 2 chốt tì có khía nhám để định vị mặt bên, khống chế 2 bậc tự do.(1

bậc tịnh tiến theo Oy và 1 bậc quay quanh Oz).

- dùng 1 chốt tì đầu chuẩn cầu để định vị mặt bên cạnh, khống chế 1 bậc tự

do ( tịnh tiến theo Ox).

- Kẹp chặt : lực kẹp có phương, chiều, điểm đặt như hình vẽ.