Bai 3 han khi

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (129.07 KB, 7 trang )

BÀI 3: HÀN GIÁP MỐI GẤP MÉP

1. Chuẩn bị thiết bị, dụng cụ và phôi hàn

a. Thiết bị: Chai khí O2, chai khí C2H2, van giảm áp, ống dẫn khí, mỏ hàn.

b. Dụng cụ: Kìm, clê, mỏ lết, búa nguội, đe, kéo cắt tôn, kính hàn, bật

lửa.

* Yêu cầu: Thiết bị hoạt động tốt, dụng cụ làm việc đảm bảo an toàn.

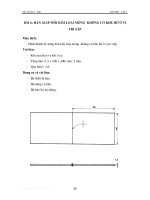

c. Chuẩn bị phôi:

Số lượng: 2 tấm

3

1

±

0

12

46±1

*Yêu cầu: Phôi phải đúng kích thước, thẳng, phẳng, sạch dầu, mỡ, sơn…

Cần tiến hành làm sạch mép các chi tiết về cả hai phía, chiều rộng m ỗi phía

khoảng 10 ÷ 20 mm. Việc làm sạch gỉ, dầu mỡ và các chất bẩn khác có thể thực

hiện bằng ngọn lửa trước, sau đó mới làm sạch bằng bàn chải sắt, hoặc có thể

sử dụng axít hay phương pháp phun cát.

2. Chế độ hàn

a. Công suất ngọn lửa

Công suất ngọn lửa hàn tính bằng lượng tiêu hao khí trong một giờ, phụ

thuộc vào chiều dày và tính chất lý nhiệt của kim loại. Kim loại càng dày,

nhiệt độ chảy, tính dẫn nhiệt càng cao thì công suất ngọn lửa càng lớn.

Khi hàn thép ít cacbon và thép hợp kim thấp, lượng C2H2 tiêu hao trong

một giờ tính theo công thức sau:

VC2H2 = (100 ÷ 120) S ( lít/giờ);

S - Chiều dày chi tiết (mm).

b. Góc nghiêng mỏ hàn

Góc nghiêng của mỏ hàn so với bề mặt chi tiết hàn phụ thuộc chủ yếu vào

chiều dày và tính chất lý nhiệt của kim loại hàn. Chiều dày càng lớn, góc

nghiêng càng phải lớn.

30

°

Góc nghiêng mỏ hàn có thể thay đổi trong quá trình hàn. Lúc đầu, để nung

nóng kim loại được tốt và hình thành mối hàn nhanh, góc nghiêng m ỏ hàn từ

800 ÷ 900. Trong quá trình hàn được thay đổi cho phù hợp với chiều dày và

tính chất của kim loại. Lúc gần kết thúc, để mối hàn được điền đầy và

tránh sự chảy của kim loại, phải giảm góc nghiêng của m ỏ hàn xuống. Lúc

đó ngọn lửa gần như trượt trên bề mặt chi tiết.

a)

b)

c)

c. Chuyển động của mỏ hàn:

Chuyển động của mỏ hàn và que hàn ảnh hưởng rất lớn đến sự tạo thành

mối hàn. Căn cứ vào vị trí mối hàn trong không gian, chiều dày vật hàn, yêu

cầu kích thước của mối hàn để chọn chuyển động của mỏ hàn và que hàn

cho hợp lý.

Để hàn mối hàn sấp bằng phương pháp hàn trái ( không vát mép) khi chiều

dày nhỏ hơn 3mm hoặc khi hàn vật tương đối dày bằng phương pháp hàn

phải ( vát mép hoặc không vát mép) chuyển động của mỏ hàn thường dùng

nhất như hình sau:

3. Hàn đính

Khi gá lắp nên hàn đính một số điểm để giữ vị trí tương đối của các chi tiết

trong quá trình hàn. Chiều dài và khoảng cách giữa các m ối hàn đính lấy như

sau:

Đối với các chi tiết mỏng, chiều dài mối hàn đính: l = 4 ÷ 5 mm và nằm cách

nhau một khoảng: L = 15 ÷ 30mm. Đối với những chi tiết lớn, dày, chiều dài

mối hàn đính là 20 ÷ 30mm và cách nhau một khoảng từ 300 ÷ 500mm

1

5

30

5

4. Lấy lửa và chọn ngọn lửa hàn

a. Lấy lửa

+ Mở van O2 1/4 vòng

+ Mở van C2H2 1/6 vòng

b. Chọn ngọn lửa hàn.

Sử dụng ngọn lửa trung tính:

1

2

O2/C2H2 = 1,1 ÷1,2

3

Đặc điểm: nhân ngọn lửa tròn đều có ánh sáng trắng. Vùng hoàn nguyên

(vùng hàn) có ánh sáng xanh. Đuôi ngọn lửa có mầu nâu sẫm.

5. Kỹ thuật hàn

a. Chọn phương pháp hàn

Sử dụng phương pháp hàn trái: Khi hàn mỏ hàn và que hàn dịch chuyển từ phải

sang trái, que hàn đi trước mỏ hàn và ngọn lửa hướng về phía chưa hàn. Khi

hàn những vật mỏng dưới 3mm dùng phương pháp hàn trái là tốt nhất vì dễ

quan sát, mối hàn đều đẹp và năng suất cao.

b. Kỹ thuật hàn

Khi hàn nhân ngọn lửa cách bề mặt mối hàn khoảng 3mm khi ta đốt nóng

trắng bề mặt điểm đầu mối hàn thì bắt đầu dịch chuyển mỏ hàn nhịp nhàng

đều đặn.

30

°

6. Kiểm tra

Làm sạch mối hàn bằng bàn chải sắt, kiểm tra chất lượng m ối hàn bằng m ắt

thường để phát hiện các dạng khuyết tật: như không ngấu, cháy thủng, rỗ

kkhí… dùng thước lá hoặc dụng cụ đo chuyên dùng để kiểm tra hình dạng

kích thước mối hàn.

6±

1

120± 1

1,5 ± 0,5

a, Mối hàn không ngấu

+ Nguyên nhân: Công suất ngọn lửa nhỏ, Di chuyển mỏ hàn nhanh.

+ Cách phòng ngừa: Tăng công suất ngọn lửa lên, di chuyển mỏ hàn chậm lại.

b, Cháy thủng.

+ Nguyên nhân: Công suất ngọn lửa lớn, dừng mỏ hàn quá lâu tại một vị trí.

+ Cách phòng ngừa: Giảm công suất ngọn lửa, di chuyển m ỏ đều với tốc độ phù

hợp.

c, Mối hàn không thẳng, không đều.

+ Nguyên nhân: Do sai lệch góc độ mỏ hàn, dao động mỏ hàn không đều.

+ Cách phòng ngừa: Duy trì dúng góc độ mỏ hàn, dao động mỏ đều trên suốt

chiều dài mối hàn.