Tiểu luận Điều khiển tự động hóa công nghiệp hóa chất - Quá trình cô đặc dung dịch NaOH sử dụng hệ thống cô đặc xuôi chiều 2 nồi ống tuần hoàn trung tâm

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (318.03 KB, 13 trang )

MỞ ĐẦU

Hiện nay tự động hóa các q trình sản xuất khá quen thuộc với các nhà máy

sản xuất, vì tính hiệu quả về năng suất, tiết kiệm nhân cơng, tăng độ chính xác

của nó và giảm giá thành sản phẩm, do đó nó được đang rất được ưa chuộng và

được ứng dụng rộng rãi.

Nhờ ứng dụng các phương tiện kỹ thuật tiên tiến, hiện đại như các dụng

cụ, các thiết bị và máy điều khiển cho phép thực hiện các q trình cơng nghệ

theo một chương trình đã được tạo dựng, phù hợp với những tiêu chuẩn cho

trước. Có thể nói việc ứng dụng các hệ thống điều khiển trong các thiết bị cũng

như toàn bộ hệ thống sản xuất là một bước tiến dài trong sự phát triển làm tăng

sự ổn định và hiệu quả sử dụng.

Bài tiểu luận này xin trình bày về “Tự động hóa trong q trình cơ đặc

dung dịch NaOH sử dụng hệ thống cơ đặc xi chiều 2 nồi ống tuần hồn

trung tâm”.

NaOH là 1 chất quen thuộc được sử dụng rộng rãi trong cơng nghiệp và

trong đời sống hằng ngày, nó là nguồn nguyên liệu cơ bản, được sử dụng rộng

rãi trong ngành cơng nghiệp nhẹ, cơng nghiệp hóa chất và luyện kim, ngành dệt

nhuộm, y dược, thuốc trừ sâu, hóa hữu cơ tổng hợp…

1

CHƯƠNG I: GIỚI THIỆU VỀ PHƯƠNG PHÁP VÀ SƠ ĐỒ THIẾT BỊ Q

TRÌNH CƠ ĐẶC NaOH BẰNG HỆ THỐNG XI CHIỀU 2 NỒI ỐNG

TUẦN HỒN TÂM

Phương pháp cơ đặc

1. Định nghĩa.

I.

Cơ đặc là q trình làm bay hơi một phần dung môi của dung dịch chưa

chất không tan bay hơi, ở nhiệt độ sơi, với mục đích:

Làm tăng nồng độ chất tan.

Tách chất rắn hòa tan ở dạng tinh thể (kết tinh).

Thu dung môi ở dạng nguyên chất (cất nước).

Cô đặc được tiến hành ở nhiệt độ sôi, ở mọi áp suất, trong hệ thống thiết bị

cô đặc (nồi), hay trong hệ thống có nhiều thiết bị cơ đặc ( nhiều nồi). Q trình

có thể gián đoạn hoặc liên tục.

Cơ đặc khơng dùng cho các dung dịch có nhiệt độ sơi cao và dung dịch dễ bị

phân hủy vì nhiệt, ngồi ra cịn làm tăng hiệu số nhiệt độ của hơi đốt và nhiệt độ

sơi trung bình của dung dịch, dẫn đến giảm bề mặt truyền nhiệt. Mặt khác, cô

đặc chân khơng thì nhiệt độ sơi của dung dịch thấp nên có thể tận dụng nhiệt

thừa của các q trình sản xuất khác cho q trình cơ đặc.

Cơ đặc ở áp suất cao hơn áp suất khí quyển thường dùng cho các dung dịch

không bị phân hủy ở nhiệt độ cao như các dung dịch muối vô cơ, để sử dụng hơi

thứ ( là hơi bay ra trong quá trình cơ đặc) cho cơ đặc và cho các q trình đun

nóng khác.

2.

a.

Một số tính chất vật lý của dung dịch liên quan đến q trình cơ

đặc.

Nhiệt hịa tan: Nhiệt hịa tan của các chất rắn khi hịa tan trong dung

mơi có hai q trình xảy ra

2

Do tương tác giữa các phân tử của dung môi và các phân tử chất tan mà mạng

lưới tinh thể bị phá vỡ đây là quá trình thu nhiệt.

Do tạo thành mối liên kết giữa các phân tử của chất tan và phân tử của dung

kmooi gọi là quá trình solvat hóa đây là q trình tỏa nhiệt

Lượng nhiệt hịa tan chính là tổng của 2 lượng nhiệt này. Khi tính tốn

cân bằng nhiệt cho q trình cơ đặc ta cần biết nhiệt hòa tan để thêm

b.

vào hay bớt nhiệt đi.

Nhiệt độ sôi của dung dịch.

Nhiệt độ sôi của dung dịch là một thông số kỹ thuật rất quan trọng khi

tính tốn và thiết kế truyền nhiệt cơ đặc. Vì căn cứ vào nhiệt độ sơi của dung

dịch ta sẽ chọn được chất tải nhiệt với các thông số vật lý thích hợp, và chọn

được chế độ làm việc hợp lý của thiết bị.

Cơng nghệ cơ đặc

II.

Có 2 hệ thống cô đặc: Cô đặc một nồi và cô đặc nhiều nơi. Do ở bài tiểu luận

nói về quy trình cơ đặc 2 nồi do đó ta tìm hiểu hệ thống cô đặc nhiều nồi

1.

Nguyên tắc cô đặc nhiều nồi:

Nồi thứ nhất, dung dịch được đun bằng hơi đốt; hơi thứ của nồi này vào đun

nồi 2. Hơi thứ của nồi thứ 2 được đưa vào đun nồi thứ 3 ..v.v…, hơi thứ của nồi

cuối cùng được đưa vào thiết bị ngưng tụ (như hình vẽ dưới đây).

Dung dịch đi vào lần lượt từ nồi nọ sang nồi kia, qua mỗi nồi được bốc hơi 1

phần, nồng độ của dung dịch tăng dần lên.

Điều kiện dể truyền nhiệt trong các nồi phải có chênh lệch nhiệt độ giữa hơi

đốt và dung dịch sơi, hay phải có chênh lệch áp suất giữa hơi đốt và hơi thứ

trong các nồi. Nghĩa là áp suất trong mỗi nồi phải giàm dần vì mỗi hơi thứ của

3

nối trước làm hơi đốt cho nồi sau. Thông thường thì nồi đầu làm việc với áp

suất dư, cịn nồi cuối làm việc ở áp suất chân không.

Ưu điểm của cơ đặc nhiều nồi: Cơ đặc nhiều nồi có hiệu quả kinh tế cao về

sử dụng hơi đốt so với một nồi.

2.

Phân loại các hệ thống cô đặc nhiều nồi

Cô đặc nhiều nồi có 3 loại: xi chiều và ngược chiều, song song

+ Cô đặc 3 nồi xuôi chiều:

Dung dịch đi vào nồi 1 tiếp tục chuyển sag nồi 2 rồi nồi 3 nhờ chênh lệch

áp suất trong các nồi. Còn hơi đốt đi vào phòng đốt của nồi 1 để đốt nóng dung

dịch nồi 1, hơi thứ của nồi 1 đi vào phòng đốt nồi 2, hơi thứ của nồi 2 đi vào

phòng đốt của nồi 3 và hơi thứ của nồi 3 đi vào thiết bị nhưng tụ 5.

Ưu điểm của hệ thống cô đặc nhiều nồi xuôi chiều: Loại này có ưu điểm

là dung dịch tự di chuyển từ nồi trước sang nồi sau nhờ chênh lệch áp suất.

Nhiệt độ nồi trước lớn hơn nồi sau

Nhược điểm của hệ thống: Nhiệt độ của các dung dịch ở các nồi sau thấp

dần, nhưng nồng độ của dung dịch lại tăng dần làm cho bộ nhớt của dung dịch

tăng nhanh, kết quả hệ số truyền nhiệt sẽ giảm từ nồi đầu đến nồi cuối.

+ Hệ thông cô đặc nhiều nồi ngược chiều: Đối với hệ thống này hơi di chuyển

giống như ở trường hợp xi chiều, cịn dung dịch đi vào nồi 3 và sản phẩm ra

khỏi ở nồi 1. Ở đây, áp suất nồi trước lớn hơn nồi sau, do đó dung dịch k tự

chảy từ nồi nọ sang nồi kia được mà phải dùng bơm để vận chuyển.

Ưu điểm: Hệ số truyền nhiệt trong các nồi hầu như không giảm đi mấy,

lượng nước dùng làm ngưng tụ hơi trong thiết bị ngưng tụ sẽ nhỏ hơn.

Nhược điểm: Cơ đặc ngược chiều cần phải có bơm để vận chuyển dung

dịch

4

+ Hệ thống cô đặc nhiều nồi song song: Ở hệ thống này dung dịch đầu vào

đồng thời ở các nồi. Sản phẩm cũng đồng thời được lấy ra ở mỗi nồi.

Hệ thống này chỉ dùng khi yêu cầu nồng độ của dung dịch k cao lắm, vì

khi dung dịch cô đặc kết tinh, di chuyển từ nối nọ sang nồi kia dễ làm tắc ống.

3.

Cấu tạo của thiết bị cơ đặc

Có 3 loại cấu tạo của thiết bị cơ đặc:

Thiết bị cơ đặc có ống tuần hồn ở tâm

Thiết bị cơ đặc phịng đốt treo

Thiết bị cơ đặc phịng đốt ngồi

Thiết bị cơ đặc tuần hồn cưỡng bức

Thiết bị cơ đặc loại màng

Thiết bị cơ đặc có vành dẫn chất lỏng

Thiết bị cô đặc loại roto

Trong bài tiểu luận này ta sử dụng cấu tạo thiết bị cô đặc có ống tuần hồn ở

tâm:

+ Cấu tạo: Phịng đốt 1, ống truyền nhiệt 2, và ống tuần hoàn 3 tương đối lớn

+ Hoạt động: Dung dịch trong ống truyền nhiệt sơi tạo thành hỗn hợp hơi –lỏng

có khối lượng riêng giảm đi và bị đẩy từ dưới lên trên miệng ống, cịn trong ống

tuần hồn thể tích dung dịch lớn hơn so với ống truyền nhiệt do đó lượng hơi

tạo ra trong ống truyền nhiệt ít hơn vì vậy, khối lượng riêng của hỗn hợp hơi –

lỏng ở đây lớn hơn trong ống truyền nhiệt, sẽ bị đẩy xuống dưới. Kết quả là

trong thiết bị có chuyển động tuần hồn tự nhiên từ dưới lên trong ống truyền

nhiệt và từ trên xuống trong ống tuần hoàn. Vận tốc tuần hoàn càng lớn hệ số

cấp nhiệt phía dung dịch càng tăng, q trình đóng cặn trên bề mặt truyền nhiệt

giảm.

Ưu điểm của cấu tạo thiết bị này: Cấu tạo đơn giản, dễ sửa chữa và làm

sạch

5

Nhược điểm: Vận tốc tuần hồn cũng bị giảm vì ống tuần hồn cũng bị

đun nóng.

Sơ đồ dây chuyền sản cơ đặc NaOH 2 nồi xi chiều ống tuần hồn

III.

1.

12345-

tâm

Dây chuyền hệ thống bao ghồm:

Phòng chưa hỗn hợp ban đầu

Thùng cao vị

Bơm ly tâm

Thùng chứa nước ngưng

Thiết bị gia nhiệt hỗn hợp đầu

6,7,8- Thiết bị tháo nước ngưng

9,10- Nồi cô đặc

11- Thùng chứa sản phẩm

12- Thiết bị ngưng tụ

13- Thiết bị thu hồi

14- Bơm chân khơng

15- Bơm ly tâm

2.

Q trình làm việc của hệ thống:

6

Dung dịch từ thùng chứa (1) được bơm (3) đưa lên thùng cao vị (2) , qua lưu

lượng kế đi vào thiết bị gia nhiệt (5). Tại thiết bị gia nhiệt (5), dung dịch đi từ

dưới lên trong ống truyền nhiệt và được đun nóng đến nhiệt độ sơi rồi được đi

vào nồi cô đặc (9). Sử dụng hơi bão hịa đi từ ngồi ống truyền nhiệt từ trên

xuống để gia nhiệt. Nước ngưng được tháo ra ngoài nhờ thiết bị tháo nước

ngưng (6) rồi đưa vào thùng chưa (4).

Tại nồi cơ đặc (9), dung dịch chuyển động tuần hồn từ dưới lên trong ống

truyền nhiệt và từ trên xuống dưới trong ống tuần hồn. Do có sự chênh lệch áp

suất giữa nồi (9) và nồi (10) nên dung dịch đặc tự chuyển động đi tiếp sang nồi

cô đặc (10). Còn hơi thứ bốc lên dùng làm hơi đốt cho nồi sau. Hơi đốt đi vào

7

khoảng trống phía ngồi ống truyền nhiệt sau khi cấp nhiệt sẽ ngưng tụ lại và

được tháo ra ngoài bằng thiết bị tháo nước ngưng (7) rồi đưa về thùng chưa (4).

Tại nồi cơ đặc (10), q trình diễn ra tương tự, sản phẩm là dung dịch NaOH

đặc đưa về thùng chưa (11). Hơi thứ được dẫn sang thiết bị ngưng tụ (12). Nước

ngưng được tháo ra nhờ thiết bị tháo ngưng (8).

Trong thiết bị ngưng tụ (12), hơi thứ đi từ dưới lên trao đổi nhiệt với nước

làm lạnh đi từ trên xuống và ngưng tụ, chảy vào bể chứa. Khí khơng ngưng đi

qua thiết bị thu hồi bọt (13) và được bơm chân khơng (14) hút ra ngồi.

8

CHƯƠNG II. THỰC HIỆN ĐIỀU KIỂN TỰ ĐỘNG HÓA QUÁ TRÌNH

CƠ ĐẶC NaOH SỬ DỤNG HỆ THỐNG XI CHIỀU 2 NỒI ỐNG TUẦN

HOÀN.

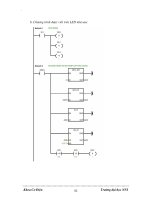

Sơ đồ cấu trúc của hệ điều khiển tự động:

ĐT: Đối tượng tự động hóa; CB: Cảm biến; SS: So sánh; BĐ: Bộ đặt; N:

Nguồn; BĐK: Bộ điều khiển; CCCH: Cơ cấu chấp hành; X: Tác động điều

chỉnh; Y: Thông số điều chỉnh; Z: Các thông số nhiễu; YPV: Giỏ trị thực tế của

thụng số Y; YSV: Giá trị đặt của thông số Y.

Dưới tác động của nhiễu Z hoặc tác động đầu vào X thay đổi, làm cho

thông số công nghệ Y thay đổi, hay giá trị đo được YPV thay đổi, dẫn đến giá trị

sai lệch ồ thay đổi, kéo theo giá trị tác động điều chỉnh µ thay đổi, và do đó thiết

bị chấp hành sẽ đưa ra tác động điều chỉnh yếu tố đầu vào để bù vào sai lệch

làm cho thông số công nghệ Y trở lại bình thường.

I.

Yêu cầu về điều khiển

+ Đảm bảo về chất lượng cho các quá trình bốc hơi

+ Đảm bảo cung cấp hơi thứ cho quá trình

+ Đảm bảo sự ổn định của mức của dung dịch trong thiết bị.

II.

Sơ đồ điều khiển tự động.

9

1.

Điều khiển nhiệt độ:

Các thiết bị đo và điều khiển nhiệt độ của dịng hơi đốt nóng và dịng ngun

liệu đi từ thiết bị gia nhiệt ra và của 2 nồi cơ đặc được đặt như trên hình vẽ.

+ Nhiệt độ dòng hơi đốt: Được thiết bị đo hiển thị và ghi, đặt trên tủ điều khiển

+ Nhiệt độ của dòng nguyên liệu đi ra khỏi thiết bị gia nhiệt (5): Cũng được

thiết bị đo hiển thị và ghi đặt trên tủ điều khiển.

+ Nhiệt độ của hai nồi cô đặc: Cũng được thiết bị đo hiển thị và ghi được đặt tại

các nồi.

2.

Điều khiển áp suất

Đo áp suất của hơi thứ tại nồi (9) và (10) và tại trong nồi.

10

+ Đo áp suất tại 2 dòng hơi thứ từ 2 nồi (9) và (10): Thiết bị đo hiển thị và ghi,

được đặt trên tủ điều khiển

+ Đo áp suất trong 2 nồi cô đặc (9) và (10): Thiết bị đo hiển thị và ghi, được đặt

tại các nồi.

3.

Điều chỉnh lưu lượng

Đo mức lưu lượng dòng nguyên liệu đi vào, thông qua thiết bị đo hiển thị và

ghi. Nếu giá trị đo được mà lớn hơn giá trị đặt thì thiết bị tự điều chỉnh bằng cơ

cấu chấp hành thông qua việc đóng hoặc mở van.

4.

Điều chỉnh mức

Điều chỉnh mức ở thiết bị gia nhiệt (5): Sử dụng thiết bị đo mức hiển thị và ghi,

nếu giá trị mức đo được trong thiết bị gia nhiệt lớn hơn giá trị đặt thì thiết bị tự

điều chỉnh độ mở của van để tháo nước ngưng.

Điều chỉnh mức ở hai nồi cô đặc (9) và (10): Sử dụng thiết bị đo truyền xa sau

đó nó sẽ đi đến thiết bị đo và điều chỉnh. Nếu mức nước ngưng đo được cao hơn

giá trị đặt cho phép thì thiết bị tự điều chỉnh độ mở của van để tháo nước ngưng.

5.

Cảm biến đo độ đậm đặc của dung dịch

Đo nơng độ dịng sản phẩm trước khi vào thùng chứa, sử dụng thiết bị bộ cảm

biến truyền xa. Nếu độ đậm đặc thấp hơn giá trị yêu cầu thì thiết bị thay đổi độ

mở của van hơi đốt sao cho cường độ bốc hơi tăng.

11

CHƯƠNG III: KẾT LUẬN

Qua quá trình làm bài tiểu luận: Tự động hố q trình cơ đặc NaOH sử dụng hệ

thống xi chiều 2 nồi tuần hồn tâm em có những kết luận sau:

Đã thu đựơc những kiến thức tổng quan về q trình tự động hố một dây

chuyền sản suất.

Việc tự động hố một q trình sản xuất địi hỏi phải thật logic và đơn

giản nhằm đem lại hiệu quả kinh tế cao nhất.

Q trình cơ đặc NaOH sử dụng hệ thống xi chiều 2 nồi tuần hồn tâm

phụ thuộc vào nhiệt độ dòng hơi đốt và áp suất của từng nồi. Ở sơ đồ điều

khiển đã thiết kế này có thể thay đổi lượng hơi đốt vào nồi cô đặc (9) để

đạt được nồng độ cô đặc theo yêu cầu. Và ở đây ta cũng điều chỉnh được

mức nước ngưng ở thiết bị gia nhiệt nồi cô đặc.

Quá trình tự động hố đặc biệt khi nhà cơng nghệ áp dụng thích hợp sẽ

đưa ra những cảnh báo kịp thời nhằm bảo vệ thiết bị, tính mạng và tài sản

của nhà máy, của tổ chức sản xuất…

TÀI LIỆU THAM KHẢO

12