bài thi thủy cơ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.61 MB, 30 trang )

Contents

I)

Tông quan vê phương phap phân riêng cơ hoc theo nguyên ly lăng trong trương tinh

điên...........................................................................................................................................................2

1)

Mở đầu..........................................................................................................................................2

2)

Cơ sở vật lý...................................................................................................................................3

a)

Bị ion hóa......................................................................................................................................3

b)

Tự ion hóa.....................................................................................................................................3

3)

Thiết bị lọc điện...........................................................................................................................5

Dây chuyên công nghê sản xuất Xi măng............................................................................9

II)

1)

Mở đầu...........................................................................................................................................9

2)

Khái niệm chung về các thành phần hóa học của xi măng...................................................10

3)

Công nghệ sản xuất xi măng.....................................................................................................10

a)

Quá trình chuẩn bị nguyên nhiên liệu:...................................................................................12

b)

Quá trình sản xuất Clinker thành phẩm.................................................................................12

c)

Quá trình sản xuất xi măng và đóng bao thành phẩm..........................................................13

4)

Các công đoạn phát sinh bụi và vị trí cần đặt bộ lọc bụi......................................................14

5)

Nguyên lý hoạt động và cấu tạo của lọc bụi tĩnh điện.........................................................16

a)

Nguyên lý chung.........................................................................................................................16

b)

Cấu tạo của bộ lọc bụi tĩnh điện............................................................................................17

III)

Kết Luận....................................................................................................................................24

IV)

Tài liêu tham khảo..................................................................................................................25

I)

Tông quan vê phương phap phân riêng cơ hoc theo nguyên ly lăng

trong trương tinh điên

1) Mở đầu

Để thu hồi các sản phẩm quý có trong khí bụi làm nguyên li ệu c ần thi ết cho

nhiều ngành kinh tế quốc dân khác, đồng th ời tránh ô nhi ễm môi tr ường khí

1

quyển ở vùng công nghiệp phát tri ển nên kỹ thuật l ọc bụi làm s ạch khí

không những có tầm quan trọng trong việc bảo vệ môi trường mà còn là mục

tiêu phấn đấu của toàn nhân loại Ngày nay các thi ết bị l ọc bụi làm s ạch khí

được nghiên cứu thành công như xiclon, thiết bị lọc túi vải,ống venturi,thi ết

bị lọc bụi,thiết bị lọc bụi điện Trong các thiết bị lọc bụi, thi ết bị l ọc b ụi đi ện

với những ưu điểm vượt trội được đánh giá mang lại hiệu suất thu bụi cao,

và ngày càng được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác

nhau. Tuy nhiên bài toán về thiết bị l ọc bụi là bài toán đa bi ến. Khi v ận hành

trong thiết bị lọc bụi điện có rất nhiều hiện tượng xảy ra như điện trường

giữa các cực, quá trình ion chất khí , phóng điện vầng quang, tích điện cho các

hạt bụi và ảnh hưởng của các nhân tố khác đến thi ết bị l ọc bụi điện như lo ại

điện cực, khoảng cách các cực, xem xét các phương trình tính toán tr ường cho

các dạng điện cực khác nhau Để đạt được hi ệu suất thu b ụi cao, đ ảm b ảo

cho thiết bị vận hành an toàn, tin cậy, việc xem xét và giải quy ết các v ấn đ ề

trên là hết sức cần thiết. Nhằm ngày càng nâng cao hi ệu suất thi ết bị, phát

huy những ưu điểm vốn có của thiết bị lọc bụi điện.

Công nghiệp ngày càng phát triển đồng nghĩa với lượng bụi th ải ra càng

nhiều. Vấn đề bảo vệ môi trường sống hiện nay lại càng được đặc bi ệt quan

tâm. Lọc bụi trong công nghiệp là một trong các vấn đề kỹ thu ật c ần thi ết và

bắt buộc, nhằm bảo vệ môi trường trong sạch, điều kiện làm việc cho người

lao động và bảo vệ môi trường sống nói chung. Hầu hết các lĩnh v ực công

nghiệp như xi măng, luyện kim, khai khoáng… đều phải xử lý bụi trong quá

trình sản xuất. Các bước thiết kế và sử dụng hệ thống lọc bụi công nghi ệp,

cần phải tính đến nhiều yếu tố khi lựa chọn thiết bị l ọc bụi cho m ột đ ối

tượng công nghiệp cụ thể nào đó. Khi lựa chọn các phương pháp và thi ết bị

để làm sạch khí, ngoài kích thước của bụi phụ thuộc vào đi ều ki ện hình

thành của nó, cần tính đến tính chất lý hóa của bụi. V ới đặc thù s ản xu ất xi

măng có nhiều khí bụi, ồn, chất thải phát sinh ở các công đoạn: Lò nung,

nghiền than, nghiền xi măng, đóng bao…làm ảnh hưởng trực ti ếp đến môi

trường mà trong đó bụi là vấn đề rất lớn ảnh hưởng đến môi trường. Hầu

2

hết các lĩnh vực công nghiệp như xi măng, luyện kim, khai khoáng…đ ều ph ải

xử lý bụi trong quá trình sản xuất. Khi lựa chọn các ph ương pháp và thi ết b ị

để làm sạch khí, ngoài kích thước của bụi phụ thuộc vào đi ều ki ện hình

thành của nó, cần tính đến tính chất lý hóa của bụi. Để ti ến hành thi ết k ế,

phải thu thập được đầy đủ các số liệu ban đầu, sau đó phác họa những s ơ đồ

các hệ thống lọc bụi có thể sử dụng được và tiến hành tính toán để chọn

phương án tối ưu và hiệu suất lọc bụi, chi phí đầu tư xây dựng và s ử d ụng

chúng. Với đặc thù sản xuất xi măng có nhiều khí bụi, ồn, ch ất th ải phát sinh

ở các công đoạn: Lò nung, nghiền than, nghiền xi măng, đóng bao…làm ảnh

hưởng trực tiếp đến môi trường mà trong đó bụi là vấn đề rất lớn ảnh

hưởng đến môi trường.

2) Cơ sở vật lý.

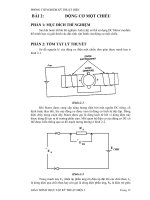

Mắc hai bản kim loại song song cách nhau bởi lớp không khí trong mạch

điện , ta thấy không có dòng điện chạy trong mạch ,vì không khí gi ữa hai

tấm điện cực không dẫn điện.

Hình 1: Sơ đồ nguyên lý của lọc điện

1-Nguồn điện ; 2- bản cực; 3- vôn kế

Khi tăng thêm hiệu số điện thế giữa hai điện cực 2 ( hai bản song song) ta

thấy kim điện kế lệch đi chứng tỏ có dòng điện chạy trong mạch, vì không

khí giữa hai bản điện cực có sự ion hóa.

Sự ion hóa không khí giữa hai điện cực xảy ra do hai trường hợp:

a) Bị ion hóa: Sự tác động của các nhân tố gây ion như tia phóng xạ , tia

Rontgen,... các phần tử không khí bị ion hóa thành các ion và điện tử tự

do. Sau khi chấm dứt các động gây ion, xảy ra quá trình ngược lại để tạo

ra các phân tử trung hòa qua sự liên kết của ion trái dấu.

3

b) Tự ion hóa: Qua sự tăng của hiệu số điện thế giữa hai điện cực đến một

giá trị vượt quá hằng số điện môi của không khí, thì không khí giữa hai

điện cực bị ion hóa.

Trong kỹ thuật lọc điện người ta dùng phương pháp tự ion hóa . Dưới tác

dụng của điện thế, các phân tử khí phân chia thành các ion và các Electron

tự do. Các ion và electron này chuyển động về phía điện cực trái dấu . Vận

tốc chuyển động và động năng của chúng càng tăng khi đi ện thế giữa hai

cực càng lớn. Trên đường đi đến điện cực, các ion và các electron va đập

vào các phân tử khí trung hòa và ion hóa chúng. Ngoài sự va đập, sự chuy ển

động mãnh liệt của các phần tử khí cũng làm tăng sự ion hóa.

Khi hiệu số điện thế giữa hai điện cực tăng đến giá trị tới hạn, g ọi là điện

thế xuyên thủng của khí, thì cường độ dòng điện tăng rất nhanh, giữa hai

bản cực xuất hiện tia lửa điện. Hiện tượng này gọi là tự phóng điện giống

như hiện tượng chập mạch.

Sự xuất hiện tia lửa điện là do giữa hai điện cực song song có một đi ện

trường đồng nhất , nên ở điện thế cao khả năng ion hóa ở mọi nơi giữa hai

điện cực như nhau và số âm và electron tạo thành đồng thời gian lớn và

phát sáng như tia lửa giữa hai cực, sau đó không tiếp tục ion hóa các ph ần

tử khí nữa.

Trong mạch điện cần tránh sự phát hiện sự xuất hiện của tia lửa đi ện,

bằng cách sử dụng một lực là tấm phẳng hai ống ,còn cực kia bằng dây, để

cho điện trường giữa hai cực không đồng nhất với nhau.

Xung quanh điện cực dây, điện trường lớn hơn thường có khả năng ion hóa

tốt hơn; Càng xa điện cực dây, điện thế của điện trường càng giảm, nên

khả năng ion hóa cũng yếu dần. Lớp không khí giữa hai điện cực đóng vai

trò như nước cách điện.

Trong lọc điện, điện cực dây là cực âm. Quanh điện cực dây có khả năng ion

hóa mạnh nên xuất hiện vằng ánh sáng và nghe có tiếng nổ lép bép, vì th ế

4

điện cực dây còn được gọi là điện cực quầng. Điện cực tấm hoặc ống là cực

dương và bụi sẽ lắng trên điện cực này, nên còn gọi là điện cực lắng. Quá

trình lắng bụi rất phức tạp, nên không nêu ở đây.

Phần lớn bụi nằm ngoài vùng sáng sẽ bị các electron tự do trên đường đi

đến điện cực dương va đập phải và bám vào làm cho bụi đó tích điện âm

nên cũng chuyển động đến cực tấm hay ống, trao đổi electron và trở thành

trung hòa. Chỉ một phần nhỏ bụi rơi vào vùng quầng sáng thì biến thành

ion Dương, nên chuyển động đến cực dây và lắng trên điện cực này.

Hình 2: Dạng điện cực; a)cực ống; b) cực bản (tấm)

Tính dẫn điện của bụi ảnh hưởng lớn đến hiệu suất làm sạch của thiết bị lọc

điện.

Nếu bụi dẫn điện tốt thì sau khi trao đổi electron với điện cực tấm(ống) bụi sẽ

mang điện tích cùng dấu với điện cực ấy. Nếu bụi không dẫn điện thì khi bám

vào cực lắng, lớp bụi sẽ là lớp cách điện, cản trở quá trình lọc điện. Đồng thời do

bám không chắc, chỗ bụi lớp bụi rơi xuống để hở một mảng điện cực làm đi ện

thế ở chỗ đó tăng rất nhanh vượt quá điện thế giới hạn, gây ion hóa mạnh. Tại

chỗ đó của điện cực lắng xuất hiện vầng sáng nhạt gọi là quầng sáng nghịch.

Khí và bụi trong vòng này sẽ biến thành các ion và electron, các ion Dương

chuyển động ngược lại về phía cực dây(âm) Trên đường đi gặp bụi tích điện âm

sẽ trung hòa luôn nó, làm bụi không lắng được và kết quả là giảm hi ệu su ất tách

bụi của thiết bị.

5

Để tránh hiện tượng này phải làm tăng khả năng dẫn điện cho bụi bằng cách

phun nước cho ẩm bụi, hoặc tốt nhất trước khi vào lọc điện cho lọc sơ bộ bằng

phương pháp ướt.

3) Thiết bị lọc điện.

- Thiết bị lọc điện có 2 loại :loại ống và loại tấm.

Loại tấm: (hình 3) Khí và thiết bị ở cửa 1, bên trong có điện cực ống 2 và

điện cực dây 4. Tất cả điện cực được treo trên khung 5. Khí sạch ra ở cửa

3. Bụi lắng trên bề mặt phía trong của điện cực ống và định kỳ được rũ

xuống nhờ bộ cơ lắc 8. Đáy phễu 9 chứa bụi để định kỳ tháo ra ngoài. Để

đảm bảo an toàn điện cực ống được nối đất.

Hình 3: Sơ đồ mát lọc bụi kiểu ống

1-Cửa khí vào; 2- điện cực ống; 3- cửa khí ra ; 4 điện cực dây ; 5- khung; 6cách điện; 7- hộp kín ; 8- bộ cơ rũ bụi; 9- đáy phễu nón M.

Loại tấm ( hình 4): điện cực nóng là những tấm kim loại 3 đặt song song

nhau. Giữa các tấm đặt điện cực dây 4, chúng được treo trên khung. khí

sạch được tháo ra ở cửa 5.

6

So với máy lọc điện tấm, máy lọc điện ống có ưu điểm là: Điện thế của điện

trường lớn, nên làm sạch khí tốt hơn; vận tốc khí đi trong thiết bị lớn hơn, do đó

cho phép tăng năng suất; dùng thuận lợi hơn đối với khí có độ ẩm nhỏ khó làm

sạch.

Tuy nhiên, máy lọc uống có nhược điểm là: có lắp ráp, cồng kềnh, tốn kim loại,

khó rũ bụi và năng lượng tiêu hao tính theo chiều dài dây dẫn lớn.

Như vậy, máy lọc bụi loại ống đượ dùng trong trường hợp bụi khó lắng khi cần

làm sạch cao, Đặc biệt khi không cần rũ bụi, như làm sạch mù chất l ỏng. Trong

thực tế thường dùng thiết bị loại ống có đường kính 150 đến 300 mm và dài 3

đến 4 m . Đối với khí chứa axit nên dùng ống chì.

Theo cách thức làm việc của việc người ta chia hai nhóm chính là: l ọc đi ện khô

và lọc điện ướt. Người ta phân biệt lọc điện khô dùng cho bụi nóng và lọc điện

ướt dùng cho bụi ướt.

Hình 3: Sơ đồ máy lọc bụi loại tấm

7

1-thân; 2- cửa khí vào; 3- điện cực tấm; 4- điện cực dây; 5-cửa khí ra M

Hình 4: thiêt bị lọc bụi tĩnh điện tại nhà máy xi măng

Các tấm thu nhận được thiết kế để thu nhận và giữ các hạt kết tủa lại

cho đến khi chúng được tháo vào phễu thu. Các tấm thu nhận cũng là một b ộ

phận của mạch điện năng trong thiết bị lọc bụi. Các chức năng của tấm thu

nhận này được đưa vào phần thiết kế của thiết bị lọc bụi. Các tấm ngăn bụi

8

ngăn các hạt kết tủa lại khỏi dòng khí trong khi các bề mặt phẳng nhẵn cấp

điện áp vận hành cao.

Các tấm thu nhận được treo từ vỏ thiết bị lọc bụi và tạo thành các đường khí

ở trong thiết bị lọc bụi. Có hai loại kết cấu phổ biến của các tấm thu nhận

trong số các kết cấu được thay đổi bởi nhà sản xuất. Trong trường hợp các

tấm được đỡ từ các dầm dạng đe ở cả hai đầu. Dầm dạng đe này cũng là

điểm tác động đối với các tấm gõ thu nhận được đỡ bởi các móc treo trực

tiếp từ vỏ thiết bị lọc bụi. Trong trường hợp khác hai hoặc nhiều tấm thu

nhận được liên kết tại hoặc gần tâm đỡ nhờ các dầm bộ gõ mà sau đó hoạt

động như là các điểm tác động của hệ thống rũ bụi.

Hình 6: sơ đồ thiết bị lọc bụi kiểu tấm

Thiết bị lọc tĩnh điện được sử dụng lực hút giữa các hạt nhỏ nạp điện âm.

Các hạt bụi bên trong thiết bị lọc bụi hút nhau và kết lại thành khối có kích

thước lớn ở các tấm thu góp. Chúng rất dễ khử bỏ nhờ dòng khí.

Thiết bị được chia thành 2 vùng, vùng iôn hoá và vùng thu góp. Vùng iôn

hoá có căng các sợi dây mang điện tích dương với điện thế 1200V. Các hạt bụi

trong không khí khi đi qua vùng iôn hoá sẽ mang điện tích dương. Sau vùng

iôn hoá là vùng thu góp, gồm các bản cực tích điện dương và âm xen kẻ nhau

nối với nguồn điện 6000V. Các bản tích điện âm nối đất. Các hạt bụi tích điện

9

dương khi đi qua vùng thu góp sẽ được bản cực âm hút vào. Do giữa các hạt

bụi có rất nhiều điểm tiếp xúc nên liên kết giữa các hạt bụi bằng lực phân tử

sẽ lớn hơn lực hút giữa các tấm cực với các hạt bụi. Do đó các hạt bụi kết lại

và lớn dần lên. Khi kích thước các hạt đủ lớn sẽ bị dòng không khí thổi rời

khỏi bề mặt tấm cực âm. Các hạt bụi lớn rời khỏi các tấm cực ở vùng thu góp

sẽ được thu gom nhờ bộ lọc bụi thô kiểu trục quay đặt ở cuối gom lại.

Thiết bị lọc bụi kiểu tĩnh điện rất hiệu quả đối với các loại bụi kích c ỡ từ 0,5

đếm 8mm. Khi các hạt bụi có kích cỡ khoảng 10mm và lớn hơn thì hiệu quả

giảm. Tổn thất áp suất khi đi qua vùng iôn hoá và vùng thu góp th ấp và n ằm

trong khoảng từ 0,15 đến 0,25 in. WG (từ 37 đến 62 Pa) và tốc độ không khí

từ 300 đến 500 fpm (1,5 đến 2,5m/s). Cần lưu ý vấn đề an toàn vì điện thế sử

dụng rất cao và nguy hiểm đến tính mạng con người.

4) Các yếu tố ảnh hưởng đến quá trình lắng.

-

Ảnh hưởng của kích thước hạt bụi.

-

Ảnh hưởng tính chât vật lý của hạt.

-

Ảnh hưởng của nồng độ bụi

Chú ý: lọc bụi điện trường là thiết bị phân riêng thứ cấp

II)

Dây chuyên công nghê sản xuất Xi măng.

1) Mở đầu.

Xi măng là vật liệu thông dụng nhất trong ngành công nghiệp xây dựng vì

chúng là chất kết dính rẻ tiền hơn so với các loại chất kết dính khác. Mặc khác

khi sử dụng xi măng lại cho cường độ chịu nén, chịu uốn cao. Xi măng đã có mặt

trong đời sống của con người hàng nghìn năm qua và cho đến nay con người vẫn

sử dụng nó trong hầu hết các công trình xây dựng. Đất nước ta trải qua 2 cuộc

chiến tranh tàn phá cơ sở hạ tầng còn thấp kém. Do vậy nhu cầu sử dụng xi

măng ngày càng tăng khi nước ta bước vào thời kỳ đổi mới tiến tới công nghiệp

hoá hiện đại hoá đất nước. Hàng loạt các công trình xây dựng: thuỷ đi ện, cầu

10

cống, đường xá, các công trình thuỷ lợi, nhà ở. ., sẽ tiêu thụ một lượng xi măng

rất lớn. Mặc dù, sản lượng xi măng sản xuất trong nước ngày càng tăng nhanh

nhưng vẫn không đủ nhu cầu sử dụng trong nước. Vì vậy việc tăng sản l ượng xi

măng nhằm cân đối giữa cung - cầu trong nước, một phần tham gia xuất khẩu

đang là mục tiêu của ngành công nghiệp xi măng Việt Nam. Để góp phần thúc

đẩy sự tăng trưởng kinh tế của đất nước đồng thời thực hiện được mục tiêu

trên thì việc xây dựng các nhà máy xi măng là rất cần thiết. Nhà máy xi măng s ử

dụng công nghệ lò quay,phương pháp khô áp dụng công nghệ tiên tiến và hi ện

đại, trình độ tự động hoá ở mức cao nhằm tiếp kiệm nhiên liệu, điện năng và

các vật tư sản xuất, đảm bảo chất lượng clinke ra lò, đồng th ời giảm bớt được

lực lượng lao động trực tiếp trong nhà máy,thay thế cho các nhà máy xi măng

kiểu cũ

2) Khái niệm chung về các thành phần hóa học của xi măng

Xi măng là chất kết dính thuỷ lực cứng trong nước và không khí, được tạo ra

bởi việc nghiền chung clinke với thạch cao và một số phụ gia khác. Clinke là

thành phần quan trọng nhất của xi măng, quyết định tính chất của xi măng.

Clinker sản xuất bằng cách nung đến kết khối phối liệu đã được nghi ền mịn và

đồng nhất gồm hai nguyên liệu chính là đá vôi và đất sét, đồng thời có thêm

thạch anh, quặng sắt và một số chất phụ gia để điều chỉnh. Bốn ôxit chính trong

clinker xi măng là : CaO, SiO2 , Al2O3 , Fe2O3. Tỉ l ệ các ôxit cơ b ản trong ph ối

liệu biểu diễn thành phần hóa học của clinker, quyết định tính chất của clinker,

và cũng là chỉ tiêu quan trọng nhất để kiểm tra và đánh giá chất lượng của xi

măng. Tổng hàm lượng của chúng chiếm khoảng ( 95%-97% ) thành phần các

chất trong clinker và thông thường tỉ lệ các ôxit này trong clinker nhu sau :

CaO : 63%-67%

SiO2 : 21%-24%

Al2O3 : 4%-8%

Fe2O3 : 2%-4%

11

Ngoài các thành phần cơ bản đó, trong xi măng còn có phụ gia là các ôxit khác, có

hàm lượng không lớn lắm : MgO(1%-5%), Mn2O3(0-3%), SO3(0.1%-1%), TiO2,

K2O, Na2O ...

3) Công nghệ sản xuất xi măng

Hình 7: Sơ đồ công nghệ

Các công đoạn sản xuất xi măng:

- Chuẩn bị nguyên liệu

- Kho chứa liệu

- Công đoạn nghiền liệu

- Công đoạn đồng nhất liệu

- Công đoạn nung clinker

- Công đoạn nghiền xi măng

- Công đoạn đóng bao

Cả hệ thống là sản xuất liên tục dài hạn nhưng các công đoạn hoạt động độc

lập với nhau.

12

Hình 8: Sơ đồ tổng quan dây chuyền sản xuất xi măng

Hình 9: Sơ đồ quy trình sản xuất xi măng

13

Quá trình sản xuất xi măng được mô tả qua 3 giai đoạn cụ thể như sau:

a) Quá trình chuẩn bị nguyên nhiên liệu:

- Từ mỏ, đá vôi được khai thác (nổ mìn) và được vận chuy ển bằng xe tải về

đổ qua máy đập búa (1) đưa về kích thước nhỏ hơn và đưa lên máy rải

liệu (2) để rải liệu chất thành đống trong kho (đồng nhất s ơ bộ). T ương

tự với đất sét, phụ gia điều chỉnh (quặng sắt, đá si líc, qu ặng bô xít...),

than đá và nguyên liệu khác cũng được chất vào kho và đ ồng nh ất theo

cách trên. Tại kho chứa, mỗi loại sẽ được máy cào li ệu (5) và (6) cào t ừng

lớp (đồng nhất lần hai) đưa lên băng chuyền đ ể n ạp vào từng Bin ch ứa

liệu (7) theo từng loại đá vôi, đất sét, quặng sắt... Than Đá thô từ kho ch ứa

sẽ đuợc đưa vào máy nghiền đứng (20) để nghiền, với những kích thước

hạt đạt yêu cầu sẽ được đưa vào Bin chứa (21) còn những hạt chưa đ ạt sẽ

hồi về máy nghiền nghiền lại đảm bảo hạt than nhiên liệu cháy hoàn

toàn khi cấp cho lò nung và tháp trao đổi nhiệt.

b) Quá trình sản xuất Clinker thành phẩm

Từ các Bin chứa liệu (7), từng loại nguyên liệu được rút ra và ch ạy qua h ệ

thống cân định lượng theo đúng tỷ lệ cấp phối đưa ra từ nhân viên v ận hành

điều khiển (tỷ lệ 1:1 phối liệu được quyết định từ phòng thí nghiệm). Tấc cả

nguyên liệu đó sẽ được gom vào một băng tải chung và đưa vào máy nghi ền

đứng (8) để nghiền về kích thước yêu cầu, tại đây nguyên li ệu đã được đồng

nhất một lần nữa. Bột liệu sau khi nghiền được chuyển lên Silo đồng nhất

(9) chuẩn bị để cấp cho lò nung, dưới Silo đồng nhất có h ệ th ống s ục khí nén

liên tục vào Silo để tiếp tục đồng nhất l ần nữa. Để có m ột s ản ph ẩm Clinker

ổn định chúng ta thấy nguyên liệu phải qua ít nhất 4 lần đ ồng nh ất. Tháp

trao đổi nhiệt (11) và Lò quay nung Clinker (12) Tháp trao đổi nhi ệt (11) là

một hệ thống gồm từ 3-5 tầng, mỗi tầng có 1 hoặc 2 Cyclone có cấu tạo đ ể

tăng thời gian trao đổi nhiệt của bột liệu. Bột liệu được cấp từ trên đỉnh tháp

và đi xuống, nhiệt nóng từ than được đốt cháy từ Calciner và lò nung đi lên sẽ

tạo điều kiện cho phản ứng tạo khoáng bên trong bột li ệu. Mặc dù b ột li ệu

đi xuống và khí nóng đi lên nhưng thực chất quá trình này là trao đ ổi nhi ệt

14

cùng chiều do cấu tạo đặc biệt của các Cyclon trao đ ổi nhi ệt. Lò nung (12) có

dạng hình trụ tròn đường kính từ 3 - 5 mét và dài từ 30 - 80 mét tùy vào công

suất của lò. Vỏ lò nung được làm băng thép chịu nhiệt, bên trong có lót m ột

lớp vật liệu chịu lửa. Góc nghiêng của lò từ 3 - 5 đ ể t ạo đ ộ nghiêng cho dòng

nguyên liệu chảy bên trong. Tại đầu ra của Clinker sẽ có một dàn qu ạt th ổi

gió tươi làm nguội nhanh Clinker. Than mịn được rút từ Bin chứa trung gian

(21) cấp cho các vòi đốt ở tháp trao đổi nhi ệt và lò nung đ ể được đ ốt cháy

nung nóng bột liệu. Phối liệu được rút ra từ Silo chứa (9), qua cân đ ịnh l ượng

và được đưa lên đỉnh tháp trao đổi nhiệt bằng thi ết bị chuyên dùng. T ừ trên

đỉnh tháp (11), liệu từ từ đi xuống qua các tầng Cyclone kết hợp v ới khí nóng

từ lò nung đi lên được gia nhiệt dần lên khoảng 800-9000C trước khi đi vào

lò nung (12). Trong lò, ở nhiệt độ 14500C các oxit CaO, SiO2, Al2O3, Fe2O3 có

trong nguyên liệu kết hợp với nhau tạo thành một số khoáng chính quy ết

định chất lượng của Clinker như: C3S, C2S, C3A và C4AF. Viên Clinker ra kh ỏi

lò sẽ rơi xuống dàn làm lạnh (13), hệ thống quạt cao áp đ ặt bên d ưới sẽ th ổi

gió tươi vào làm nguội nhanh viên Clinker về nhiệt độ khoảng 50 ÷ 900C, sau

đó Clinker sẽ được chuyển lên Silo chứa Clinker.

c) Quá trình sản xuất xi măng và đóng bao thành phẩm

Clinker sẽ được rút từ Silo, cấp vào Bin chứa (15) đ ể chuẩn bị nguyên li ệu

cho quá trình nghiền xi măng. Tương tự Thạch Cao và Ph ụ Gia từ kho cũng

được chuyển vào Bin 12 chứa riêng theo từng loại. Dưới mỗi Bin ch ứa,

nguyên liệu được qua cân định lượng theo đúng khối lượng của đơn ph ối

liệu, xuống băng tải chính đưa vào máy cán (16) đ ể cán sơ bộ, sau đó đ ược

đưa vào máy nghiền xi măng (17). Bột liệu ra khỏi máy nghi ền đ ược đ ưa lên

thiết bị phân ly (18), tại đây những hạt chưa yêu cầu sẽ được h ồi lưu về máy

nghiền để nghiền tiếp còn những hạt đạt kích thước yêu cầu được phân ly

tách ra, đi theo dòng quạt hút đưa lên lọc bụi (19) thu h ồi toàn b ộ và đ ưa vào

Silo chứa xi măng (22). Quá trình nghiền sẽ di ễn ra theo m ột chu trình kín và

liên tục. Từ Silo chứa (22) xi măng sẽ được cấp theo 2 cách khác nhau: - Rút xi

măng cấp trực tiếp cho xe bồn nhận hàng dạng xá/rời. - Và c ấp qua máy

15

đóng bao (23), để đóng thành từng bao 50kg giao đến từng phương ti ện

nhận hàng.

4) Các công đoạn phát sinh bụi và vị trí cần đặt bộ lọc bụi

- Công đoạn khai thác, đập nhỏ và vận chuyển đá vôi, đất sét về kho của

nhà máy:

Nguồn bụi phát sinh từ phễu tiếp nhận đá vôi, đất sét của máy nghi ền trước

và sau khi cho đá, đất vào. Tiếp đến đá vôi, đất sét được đưa lên băng tải

chuyển tới kho và rải liệu di động, ở giai đoạn này quá trình rót đổ chuy ển

đổi vị trí sẽ phát sinh ra bụi vào không khí xung quanh.

-

Tại các kho chứa và đồng nhất nguyên liệu:

Nguồn bụ phát sinh tại các vị trí chuyển đổi của các băng tải và các vị trí đ ổ

rót nguyên liệu vào két định lượng.

-

Công đoạn nghiền nguyên liêu:

Nguyên liệu từ các két định lượng qua hệ thống định lượng phục vụ cho

máy nghiền. Tại máy nghiền liên hợp chu trình kín (có tận dụng 17 khí thải

từ lò nung để sấy khô nguyên liệu nâng cao hiệu quả cho quá trình nghi ền)

các hạt mịn được đưa tới silo.

Tại Silo các hạt mịn được lấy lại theo hệ thống gầu nâng và máng khí động

tới silo đồng nhất còn phần khí và bụi được đi qua lọc bụi tổ hợp để lọc,

nhằm đảm bảo nồng độ bụi của khí thải 50 mg/Nm3 và nhiệt độ khí thải

1500C và thải ra ngoài qua ống khói. Trong trường hợp máy nghiền không

hoạt động nguồn khí thải này sẽ được chuyển vào tháp điều hòa có hệ th ống

phun nước làm lạnh, giảm nhiệt độ của khí thải xuống còn 150oC rồi cũng

đưa trở về qua thiết bị lọc bụi tổ hợp và thải ra ngoài qua ống khói.

-

Công đoạn đồng nhất bột liệu và cấp liệu lò nung:

Bột phối liêu được vận chuyển lên silo đồng nhất bằng băng tải và cấp vào

thùng cấp liệu, tại đây phát sinh bụi do bột liệu vận chuy ển trên máng thủy

16

lực và đổ từ băng tải vào thùng cấp liệu. Tại đây bụi chủ yếu phát sinh ra tại

các vị trí bột liệu vào và ra khỏi hệ thống định lượng.

-

Công đoạn nghiền và cung cấp than:

Nguồn ô nhiễm tương tự như công đoạn nghiền liệu. Những vị trí phát sinh

khí và bụi trong quá trình rút từ kho than, vận chuy ển đổ rót vào két than thô,

vào máy nghiền than sử dụng kiểu con lăn. Tại máy nghiền sấy than, than

bột được vận chuyển bằng dòng khí nóng (từ máy làm nguội Clinker) tới silo

lắng để chuyển tới két than mịn. Phần khí sau khi sấy than được đưa qua

thiết bị lọc bụi ẩm rồi thải ra ngoài qua ông khói.

-

Công đoạn nung Clinker:

Bột liệu sau khi được Canxi hóa tại buồng phân hủy vào lò nung để tiếp tục

quá trình nung luyện Clinker, nguồn gây ô nhiễm chủ yếu là khí nóng tỏa ra

xung quang vỏ và hai đầu lò nung Clinker.

-

Công đoạn làm nguội Clinker:

Clinker ra khỏi lò nung có nhiệt độ cao được làm lạnh bằng thiết bị làm lạnh

kiểu ghi để làm nguội Clinker từ nhiệt độ 1370 --> 650oC và nhiệt độ môi

trường xung quanh. Trong dây chuyền sử dụng một hệ thống quạt gió với

lưu lượng khoảng 6800Nm3/phút, lấy không khí bên ngoài thổi vào thiết bị

làm nguội. Khí thải tại ngăn thứ nhất của thiết bị làm lạnh có nhiệt độ cao

được cấp cho buồng phân hủy. Phần còn lại qua lọc bụi tĩnh điện, một phần

để sấy và nghiền than, phần còn lại thải ra ngoài qua ống khói.

-

Công đoạn vận chuyển chứa Clinker:

Chủ yếu ở công đoạn này nguồn bụi phát sinh trong quá trình chuy ển đổi

trên các băng tải và vị trí đổ Clinker vào Silo. Tại đây có bố trí các thi ết b ị l ọc

bụi kiểu túi.

-

Công đoạn nghiền xi măng:

17

Nguồn ô nhiễm chủ yếu là bụi xi măng trong quá trình từ cân định l ượng

xuống hệ thống vận chuyển xi măng. Bột xi măng sau khi ra khỏi máy nghi ền

được chuyển tới thiết bị phân ly và tập trung vào các silo chứa. Phần khí thải

sau khi phân ly được xử lý bằng thiết bị lọc túi, còn phần khí thải cho thông

gió máy nghiền đưa tới thiết bị lọc bụi tĩnh điện và thải ra ngoài qua ống

khói.

-

Công đoạn chứa và đóng bao xi măng:

Nguồn ô nhiễm chủ yếu là bụi xi măng trong quá trình vận chuyển đến các

silo và quá trình rót xi măng vào các bao xi măng, các máy đóng bao tự đ ộng.

Trong dây truyền công nghệ sản xuất xi măng các công đoạn nghiền liệu, xi

măng, than và lò nung là những nơi phát sinh lượng bụi rất lớn nên tại các v ị

trí đập đá vôi, đất sét, thạch cao, nghiền xi măng, đóng bao, két chứa, các

điểm chuyển hướng băng tải… đều là các điểm phát sinh ra bụi. Vì thế cần

phải có hệ thống lọc bụi tại đó để thu bụi, để bảo vệ môi trường và sức

khỏe con người. Đồng thời cũng là tiết kiệm kinh tế, khi mà việc thu lại bụi

để làm nguyên liệu sản xuất. Tùy từng vị trí mà ta đặt các bộ lọc bụi tay áo

hay lọc bụi tĩnh điện.

Hình 9: vị trí đặt bộ lọc bụi

18

5) Nguyên lý hoạt động và cấu tạo của lọc bụi tĩnh điện.

a) Nguyên lý chung

Hình 10: Nguyên lý hoạt động của bộ lọc bụi

Khí bụi được đưa qua trường tĩnh điện mạnh giữa các bản cực của lọc bụi

điện, các điện cực được đặt song song đối xứng cách nhau một khoảng

d=2035 cm, với qui ước là một cực dương (là điện cực lắng) và một cực âm

(là điện cực phóng). Khi đặt điện áp U Umax lên hai bản cực sẽ hình thành

quầng sáng hồ quang phá hủy điện cực. Nếu U Umax sẽ tạo ra quá trình ion

hóa hạt bụi, các hạt bụi bị nhiễm điện và nhiễm điện âm là chủ yếu. Khi đó

chúng sẽ chuyển động dưới lực hút tĩnh điện về phía cực dương và trong quá

trình chuyển động nó có thể va đập vào các hạt bụi khác làm cho toàn b ộ

không gian bị ion hóa tạo thành đám mây nhiễm điện tích âm, đám mây này

chuyển động liên tục về phía điện cực dương và khi tiếp xúc với cực dương

thì nhường điện tử cho bản cực này để trung hòa về điện, lắng xuống theo

bề mặt của bản cực dương. Các hạt bụi bám trên các bản cực, sau một thời

gian sẽ dùng búa gõ để cho bụi rơi xuống phễu và thu hồi bụi.

b) Cấu tạo của bộ lọc bụi tĩnh điện

Bộ lọc bụi tĩnh điện ký hiệu là ESP (Electrode statics precipitator) bao g ồm:

- Điện cực phóng (discharge electrode)

19

- Bộ gõ (Rapper) - Máng thu (hopper)

- Điện cực thu (collection electrode)

- Vỏ (shell)

- Hệ thống điện (electrical system)

- Hệ thống tải bụi

Hình 10: Cấu tạo bộ lọc bụi tĩnh điện

Điện cực phóng

Phân loại: Có hai loại điện cực phóng: điện cực phóng ki ểu dạng các vòng

dây mỏng và điện cực phóng kiểu khung cứng.

Điện cực phóng kiểu khung cứng: được khép dưới dạng khung tổ hợp và

chúng tạo thành các khối cho từng trường và treo trên các bộ sứ cách đi ện

cao áp. Chúng được làm bằng các thanh hay lá thép với biên dạng khác nhau,

có gai hoặc không có gai.

20

Điện cực phóng kiểu dạng các vòng dây mỏng có kích thước đường kính khác

nhau từ 0,13 -0,38 cm (0.05-0,15 in).

Hình 11: Điện cực phóng dây và điện cực phóng khung cứng

Các dây này thường được làm từ thép carbon cao, nhưng cũng có th ể được

làm bằng thép không gỉ, đồng, hợp kim titan, inconel và nhôm. Các v ật n ặng

được làm bằng 21 hợp kim gang và nặng trên 11,4 kg. Dây của điện cực

phóng phải có khả năng chống đứt gãy do giảm độ bền cơ. Các dây chuyển

động dưới ảnh hưởng của các lực khí động học và lực điện, và ảnh hưởng tới

độ bền cơ học. Các khối nặng ở dưới cùng của dây được gắn vào khung để

dây luôn căng. Các quả nặng này sẽ ngăn cản không cho dây rơi vào phễu khi

dây bị đứt. Phần đầu và phần cuối của dây được phủ bởi những vòng thép

dạng ống. Các vòng này làm giảm thiểu tình trạng đánh lửa và ăn mòn kim

loại do đánh lửa tại các điểm đó trên dây. Kích thước và hình dạng của các

điện cực được điều chỉnh bởi những yêu cầu cơ khí của hệ thống.

21

Hình 11: Các loại dây của điện cực phóng

Điện cực lắng

Yêu cầu chung: Kết cấu của điện cực ảnh hưởng trực tiếp đến hiệu suất thu

của lọc bụi tĩnh điện. Yêu cầu chung cho các điện cực lắng là bề mặt hướng

về điện cực phóng phải bằng phẳng, không lồi lõm để ảnh hưởng (làm

giảm) đến điện áp làm việc của lọc bụi tĩnh điện.

Hệ thống điện cực lắng có khối lượng lớn, chiếm tỷ lệ giá thành cao trong

lọc bụi tĩnh điện, nên cần thiết để khối lượng của chúng nhỏ nhất có thể,

sao cho đủ cứng vững, đảm bảo được hình dạng bề mặt cho trước, vì sự biến

dạng sẽ làm giảm khoảng cách giữa các điện cực trái dấu -> làm gi ảm hiệu

suất bộ lọc bụi.

Hệ thống điện cực lắng còn phải chịu rung gõ tốt để tách bụi, chịu được lực

xung do búa gõ trong cả điều kiện nhiệt độ tăng lên Hiện nay sử dụng cực

lắng dạng tấm bởi vì khối lượng khí lớn và thường chất thành đống. Các tấm

cực này thường được làm bằng thép carbon.

Tuy nhiên, đôi khi được làm bằng thép không gỉ, thép hợp kim đặc bi ệt cho

trong các điều kiện dòng khí thải. Các tấm có độ dày khoảng 0,05-0,2 cm. Các

tấm này thường cao từ 6 đến 12 m.

Hình 12: Các tấm điện cực thu

Hệ thống điện cao áp

22

- Hệ thống điện cao áp tạo ra và điều khiển điện trường giữa hai cực phóng

và cực thu. Điều này được thực hiện nhờ sử dụng biến áp - chỉnh lưu và hệ

thống đo kiểm soát mạch điện tự động. Điện áp được duy trì ở mức cao mà

không gây phóng điện giữa hai bản cực.

Hình 13; Sơ đồ nguyên lý hệ thống điện của ESP

Máy biến áp

- chỉnh lưu, các thiết bị điện áp cao điều khiển cường độ điện trường phát ra

giữa 2 cực phóng và thu. Điều này được thực hiện bằng cách sử dụng máy

biến áp chỉnh lưu T_R. Máy BA nâng điện áp từ 380V lên điện áp khoảng

20.000 - 80.000V. Đây là điện áp cao đủ để gia tốc cho các hạt di chuy ển tới

cực thu. Bộ chỉnh lưu biến dòng xoay chiều thành dòng một chiều. Đa số các

bộ lọc bụi ngày nay sử dụng các bộ chỉnh lưu bán dẫn và MBA dầu hoặc MBA

askarel-filled.

Hệ thống đồng hồ đo các thông số sau:

- Điện áp sơ cấp: điện áp sơ cấp thường từ 220- 380V 23

- Điện áp thứ cấp: Đồng hồ đo điện áp một chiều được đặt giữa đầu ra của

chỉnh lưu và cực phóng.

23

- Dòng điện thứ cấp: Dòng điện thứ cấp được đo bằng đồng hồ có thang đo

milliampe. Đồng hồ đo được đặt giữa đầu ra của chỉnh lưu và bộ điều khiển

điện áp tự động.

- Số lần phóng điện: Đồng hồ đo số lần phóng điện trong một phút.

Rapper- Bộ gõ

Bụi chất đống trên cực thu và phóng được loại bỏ bằng cách gõ. Bụi bám

thành mảng hoàn toàn được loại bỏ bằng cách rung cơ khí hoặc các dao động

lan truyền dọc theo điện cực. Hệ thống gõ được thiết kế để gõ theo cường

độ và tần số có thể điều chỉnh theo điều kiện làm việc thực tế. Mỗi khi chu

kỳ làm việc được thiết lập hệ thống phải có khả năng duy trì gõ đều đặn

trong thời gian dài.

Cực thu được gõ theo một số cách. Một hệ thống gõ sử dụng búa đặt trên

trục quay . Khi trục quay, các tay búa nện xuống và đập xuống các thanh đỡ

các tấm cực thu. Cường độ gõ được điều khiển bởi trọng lượng búa và độ dài

của tay búa. Tần số gõ có thể thay đổi bằng cách hiệu chỉnh tốc độ của tr ục

quay.

Vì thế, cường độ gõ và tần số gõ có thể hiệu chỉnh theo sự thay đổi theo mật

độ của bụi. Một hệ thống gõ khác sử dụng các dụng cụ gõ xung từ.

Hình 14: Một hệ thống gõ điển hình của ESP và hệ thống xung gõ từ

Một bộ gõ xung từ có chày thép được nâng lên bởi xung dòng điện trong cuộn

dây. Chày thép sau đó chuyển động trở về vì lực trọng trường và đập xuống

24

một cần nối với nhiều tấm cực như hình 2.7. Tần số và cường độ gõ có th ể

dễ dàng điều chỉnh bằng hệ thống điều khiển dòng điện. Tần số có thể là

một lần gõ trong vài phút tới vài giờ với một cường độ từ 10 ÷ 24g's. Các bộ

gõ xung từ thường làm việc với tần số cao hơn nhưng với cường độ gõ nhỏ

hơn so với bộ gõ dùng trục búa nện

Máng thu

Khi bụi được gõ xuống từ các điện cực, chúng rơi xuống máng thu và được

chứa ở đây trước khi được hệ thống tải bụi chuyển đi. Bụi cần được chuyển

đi càng sớm càng tốt để tránh hiện tượng đóng cục, gây tắc nghẽn. Các máng

thu được thiết kế dạng phễu với góc nghiêng 600C-700C để bụi dễ dàng

trượt xuống cửa xả. Một số hãng sản xuất còn chế tạo loại phễu có thể xả

bụi nhanh, cấu trúc bao gồm các tấm gõ, các lỗ thông, bộ gõ, b ộ rung đi ện.

Tấm gõ đơn giản là các tấm phẳng được bắt bulông hoặc hàn vào tâm của

thành phễu. Khi bụi bị kẹt trong phễu có thể tiến hành gõ vào các tấm này để

làm vụn các bụi đóng cục thúc đẩy qua trình xả bụi. Bộ rung ph ễu đôi khi

được sử dụng để loại bỏ bụi bám trên thành phễu. Bộ rung phễu là thi ết bị

hoạt động bằng điện vì thế cần được thiết kế cẩn thận.

Hình 15: Máng thu bụi

25