Tiêu chuẩn nhà nước TCVN 2000:1977

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (705.13 KB, 21 trang )

TIÊU CHUẨN NHÀ NƯỚC

TCVN 2000 - 77

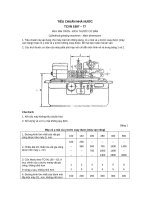

MÁY MÀI DỌC - ĐỘ CHÍNH XÁC VÀ CỨNG VỮNG

Longiludinal grinding machines - Standards of accurasy and rigidity.

1. Tiêu chuẩn này áp dụng cho máy mài dọc thông dụng một trụ và hai trụ có trục chính nằm và đứng,

với kích thước mặt làm việc của bàn máy di động:

đến 630 x 2000 mm – đối với cấp chính xác D và B;

lớn hơn 630 x 2000 mm – đối với cấp chính xác D.

Tiêu chuẩn quy định những yêu cầu bổ sung cho tiêu chuẩn về điều kiện chung để kiểm độ chính xác

TCVN 1742 – 75 và điều kiện chung để kiểm độ cứng vững TCVN 1743 – 75.

2. Những máy có kích thước mặt làm việc của bàn lớn hơn 630 x 2000 mm và thuộc cấp chính xác B,

phải chế tạo theo danh mục kiểm được thỏa thuận với khách hàng, dung sai của các kiểm đó phải lấy

bằng 0,4 dung sai của cấp chính xác D, ghi trong tiêu chuẩn này cho máy có kích thước tương ứng.

3. Độ chính xác đặt máy trước khi kiểm 0,02 mm/m.

1. KIỂM ĐỘ CHÍNH XÁC CỦA MÁY

1.1. Độ phẳng của mặt làm việc của bàn máy.

Hình 1

Hình 2

Hình 3

Bảng 1

Chiều dài đo, mm

Cấp chính xác của máy

Đến

400

Lớn

hơn

400

đến

630

Lớn

hơn

630

đến

1000

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

Dung sai, μm

D

8

10

12

16

20

25

30

40

B

3

4

5

6

8

–

–

–

Đối với bàn máy có chiều dài đo đến 2000 mm, không cho phép lối.

Cách kiểm

Đối với máy có chiều dài bàn đến 1600 mm.

1.1.1. Kiểm bằng thước thẳng và đồng hồ so (hình 1). Trên mặt làm việc của bàn máy 1, đặt thước kiểm

thẳng 3 trên hai gối tựa 2 điều chỉnh được theo những hướng khác nhau, sao cho số chỉ của đồng hồ so

4 tại hai đầu của thước thẳng bằng nhau.

Đặt đồng hồ so trên bàn máy, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc của

thước thẳng.

Dời chỗ đồng hồ so dọc theo thước thẳng và xác định độ thẳng của prôphin bề mặt.

Tiến hành đo không ít hơn ba lần theo hướng dọc và ngang và không ít hơn hai lần theo hướng chéo.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

Đối với máy có chiều dài bàn lớn hơn 1600 mm.

1.1.2. Kiểm tra bằng nivô (hình 2).

Trên mặt làm việc của bàn máy 1, đặt nivô 5 theo các hướng khác nhau.

Khoảng cách giữa những đế tựa của nivô không được lớn hơn 0,1 chiều dài mặt kiểm, nhưng không lớn

hơn 500 mm.

Tiến hành đo độ nghiêng liên tiếp từ phần nọ sang phần kia. Số lần đo không ít hơn ba theo hướng dọc

và ngang và không ít hơn hai theo hướng chéo.

Xây dựng đồ thị dạng prôphin bề mặt bằng những số chỉ góc của dụng cụ đo nhận được trên từng phần.

Theo đồ thị, xác định sai lệch đối với đường thẳng nối liền những điểm mút của đồ thị. Các trị số góc

nhận được chuyển thành trị số thẳng.

1.1.3. Kiểm bằng ống tự chuẩn trực (hình 3).

Trên mặt làm việc của bàn máy 1 đặt con trượt 7 mang gương phẳng, gương phẳng đó phản chiếu chùm

sáng phát ra từ ống chuẩn trực 6.

Đặt gương và ống tự chuẩn trực, sao cho chùm sáng cắt tấm có vạch của khí cụ đo ở cả hai vị trí đầu và

cuối prôphin đang được kiểm.

Tiến hành đo liên tiếp từ phần nọ sang phần kia để phát hiện độ nghiêng. Số lần đo không ít hơn ba theo

hướng dọc và ngang không ít hơn hai theo hướng chéo.

Sai lệch được xác định tương tự như cách kiểm 1.1.2.

1.2. Độ thẳng dời chỗ của bàn máy trong mặt phẳng đứng.

Bảng 2

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Đến

1000

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

Dung sai, μm

D

10

12

16

20

25

30

B

4

5

6

–

–

–

Cách kiểm

Đối với máy có chiều dài khoảng chạy của bàn đến 1600 mm.

1.2.1. Kiểm bằng thước thẳng và đồng hồ so (hình 4).

Trên mặt làm việc của bàn máy 1 đặt thước kiểm thẳng 3 trên hai gối tựa điều chỉnh được 4, sao cho số

chỉ của đồng hồ so bằng nhau tại hai đầu của thước thẳng. Lần lượt đặt thước trên bàn ở ba vị trí: giữa

và hai bên.

Trên phần tĩnh của máy kẹp chặt đồng hồ so 2, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với

mặt làm việc của thước thẳng. Dời chỗ bàn trên toàn chiều dài khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng

chạy.

Đối với máy có chiều dài khoảng chạy của bàn lớn hơn 1600 mm.

1.2.2. Kiểm bằng nivô (hình 5).

Trên mặt làm việc của bàn máy 1, lần lượt đặt nivô 5 ở ba vị trí: dọc, giữa và hai bên.

Dời chỗ bàn máy trên toàn chiều dài khoảng chạy.

Trong khi dời chỗ bàn máy phải lần lượt dừng lại ở từng điểm để xác định vị trí của bàn máy đối với

đường thẳng song song với phương dời chỗ của nó.

Khoảng cách giữa những điểm đo không được lớn hơn 0,1 chiều dài khoảng chạy, nhưng không lớn hơn

500 mm.

Xây dựng đồ thị quỹ đạo dời chỗ của bàn máy bằng những trị số góc nhận được trên từng phần.

Theo đồ thị quỹ đạo này, xác định sai lệch đối với đường thẳng nối hai điểm mút của đồ thị. Những trị số

góc nhận được chuyển thành những trị số thẳng.

1.2.3. Kiểm bằng ống tự chuẩn trực (hình 6).

Trên mặt làm việc của bàn 1 đặt con trượt 7 mang gương phẳng (khi bàn ở những vị trí mút, các số chỉ

của khí cụ đối với đường thẳng song song với hướng dời chỗ đã cho phải bằng nhau).

Gương phẳng phản chiếu chùm sáng phát ra từ ống chuẩn trực 6.

Lần lượt đặt con trượt trên bàn ở ba vị trí: giữa và hai bên. Sau đó đo và xác định sai lệch tương tự như

kiểm 1.2.2.

1.3. Độ thẳng dời chỗ của bàn máy trong mặt phẳng nằm (cho máy dùng để gia công mặt phẳng đứng,

nghiêng bằng mặt mút bánh mài hoặc bằng chu vi của bánh mài định hình).

Bảng 3

Cấp chính xác của máy

Chiều dài dời chỗ, mm

Đến

Lớn

Lớn

Lớn

Lớn

Lớn

1000

hơn

1000

đến

1600

hơn

1600

đến

2500

hơn

2500

đến

4000

hơn

4000

đến

6300

hơn

6300

đến

8000

Dung sai, μm

D

10

12

16

20

25

30

B

4

5

6

–

–

–

Cách kiểm

Đối với máy có chiều dài khoảng chạy của bàn đến 1600 mm.

1.3.1. Kiểm bằng thước thẳng và đồng hồ so (hình 7).

Trên mặt làm việc của bàn máy 1 đặt thước thẳng 2 song song với hướng dời chỗ của bàn máy.

Lần lượt đặt thước thẳng trên bàn ở ba vị trí: giữa và hai bên.

Trên phần tĩnh của máy, kẹp chặt đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với

mặt làm việc của thước kiểm thẳng.

Dời chỗ bàn máy trên toàn chiều dài khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng

chạy.

Đối với máy có chiều dài khoảng chạy của bàn lớn hơn 1600 mm.

1.3.2. Kiểm bằng dây và kính hiển vi (hình 8).

Đặt kính hiển vi 5 trên phần tĩnh của máy, còn dây 4 trên bàn máy 1, sao cho vạch của thị kính trùng với

cùng một đường sinh của dây khi bàn ở hai vị trí mút.

Dời chỗ bàn máy trên toàn chiều dài khoảng chạy.

Trong khi dời chỗ bàn máy phải lần lượt dừng lại ở từng điểm để xác định vị trí bàn máy đối với đường

thẳng song song với phương dời chỗ của nó (ở hai vị trí mút của bàn máy, số chỉ của khí cụ đo đối với

đường thẳng này phải bằng nhau).

Khoảng cách giữa những điểm đo không được lớn hơn 0,1 chiều dài khoảng chạy, nhưng không lớn hơn

500 mm.

Xây dựng đồ thị quỹ đạo dời chỗ của bàn máy theo những kết quả nhận được.

Sai lệch được xác định bằng hiệu đại số lớn nhất của những trị số giới hạn của tung độ đồ thị kể từ

đường thẳng nối liền những điểm mút của đồ thị.

1.3.3. Kiểm bằng ống tự chuẩn trực (hình 9).

Trên mặt làm việc của bàn 1, đặt con trượt 7 mang gương phẳng lần lượt ở ba vị trí: dọc, giữa và hai

bên. Gương phẳng phản chiếu chùm sáng phát ra từ thiết bị chuẩn trực 6.

Khi dời chỗ bàn máy phải lần lượt dừng lại ở từng điểm để xác định vị trí của bàn máy đối với đường

thẳng song song với phương dời chỗ của nó (ở hai vị trí mút của bàn máy, số chỉ của khí cụ đo đối với

đường thẳng này phải bằng nhau).

Dời chỗ bàn máy trên toàn chiều dài khoảng chạy.

Khoảng cách giữa những điểm đo không được lớn hơn 0,1 chiều dài khoảng chạy, nhưng không lớn hơn

500 mm.

Sai lệch được xác định tương tự như cách kiểm 1.1.2.

1.4. Độ vênh của mặt làm việc của bàn máy khi bàn máy dời chỗ.

Bảng 4

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Đến 1600

Lớn hơn

1600 đến

2500

Lớn hơn

2500 đến

4000

Lớn hơn

4000 đến

6300

Lớn hơn

6300 đến

8000

Dung sai, μm

D

15

20

25

30

40

B

10

15

–

–

–

Cách kiểm

Trên giữa mặt bàn làm việc của bàn máy 2, đặt nivô 1 thẳng góc với hướng dời chỗ của bàn máy.

Dời chỗ bàn máy trên toàn chiều dài khoảng chạy. Cứ dời chỗ một khoảng không lớn hơn 0,2 chiều dài

khoảng chạy, nhưng không lớn hơn 500 mm, thì dừng lại để đo một lần.

Độ vênh được xác định bằng hiệu đại số lớn nhất của các số chỉ của nivô trên chiều dài khoảng chạy.

1.5. Độ song song của mặt làm việc của bàn máy đối với dời chỗ dọc của bàn máy.

Bảng 5

Chiều dài dời chỗ, mm

Đến

1000

Cấp chính xác của máy

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

Dung sai, μm

D

10

16

20

25

30

40

B

4

6

8

–

–

–

Cách kiểm

Đối với máy có chiều dài khoảng chạy đến 1600 mm.

1.5.1. Kiểm bằng thước thẳng và đồng hồ so (hình 11).

Trên mặt làm việc của bàn máy 1, đặt thước kiểm thẳng 3 trên hai gối tựa 2 (căn mẫu) có chiều cao bằng

nhau.

Trên phần tĩnh của máy, kẹp chặt đồng hồ so 4, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với

mặt làm việc của thước thẳng.

Dời chỗ bàn máy theo hướng dọc trên toàn chiều dài khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng

chạy.

Đối với máy có chiều dài khoảng chạy của bàn lớn hơn 1600 mm.

1.5.2. Kiểm bằng căn mẫu (hình 12)

Đặt những miếng căn mẫu 5 trên mặt làm việc của bàn máy.

Khoảng cách giữa những điểm đo không được lớn hơn 0,1 chiều dài dời chỗ, nhưng không lớn hơn 500

mm.

Sau đó đo và xác định sai lệch tương tự như kiểm 1.5.1.

1.6. Độ song song của những mặt bên của rãnh giữa của bàn máy đối với dời chỗ dọc của bàn máy (cho

máy có trục chính nằm).

Bảng 6

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Đến

1000

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Dung sai, μm

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

D

12

16

20

25

30

40

B

5

6

8

–

–

–

Cách kiểm

Trên phần tĩnh của máy, kẹp chặt đồng hồ so 2, sao cho mũi đo của đồng hồ so tiếp xúc với bề mặt bên

của rãnh giữa của bàn máy 1. Dời chỗ bàn máy trên toàn chiều dài khoảng chạy.

Tiến hành đo theo cả hai mặt bên rãnh giữa của bàn máy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng

chạy.

1.7. Độ phẳng dời chỗ của ụ mài trong hướng ngang, kiểm trong mặt phẳng đứng và nằm.

Bảng 7

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Lớn hơn

250 đến

400

Lớn hơn

400 đến

630

Lớn hơn

630 đến

1000

Lớn hơn

1000 đến

1600

Lớn hơn

1600

Dung sai, μm

D

6

8

10

12

16

B

2,5

3

4

–

–

Đối với máy hai trụ, dung sai trong mặt phẳng nằm tăng lên 1,6 lần.

Cách kiểm

Trên mặt làm việc của bàn máy 1, đặt thước kiểm thẳng 2 song song với hướng dời chỗ của ụ mài trên

hai gối tựa 4 điều chỉnh được.

Trên ụ mài kẹp chặt đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc

của thước kiểm thẳng. Số chỉ của đồng hồ so tại hai đầu của thước thẳng phải bằng nhau.

Dời chỗ ụ mài trên toàn chiều dài khoảng chạy, nhưng không nhỏ hơn chiều rộng của vật gia công.

Sai lệch trong từng mặt phẳng được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so

trên chiều dài khoảng chạy.

1.8. Độ song song của dời chỗ ngang của ụ mài đối với mặt làm việc của bàn máy.

Hình 15

Bảng 8

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Lớn hơn

250 đến

400

Lớn hơn

400 đến

630

Lớn hơn

630 đến

1000

Lớn hơn

1000 đến

1600

Lớn hơn

1600

Dung sai, μm

D

8

10

12

16

20

B

3

4

5

–

–

Không cho phép ụ mài vểnh lên khỏi phía bàn máy đối với máy một trụ và vểnh lên khỏi phía giữa bàn

máy đối với máy hai trụ.

Cách kiểm

Trên giữa mặt làm việc của bàn máy 1, đặt thước kiểm thẳng 2 trên hai gối tựa 4 (căn mẫu) có chiều cao

bằng nhau.

Đặt bàn máy ở vị trí giữa. Trên ụ mài kẹp chặt đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc

thẳng góc với mặt làm việc của thước thẳng.

Dời chỗ ụ mài theo hướng nằm trên chiều dài khoảng chạy, nhưng không nhỏ hơn chiều rộng của vật gia

công.

Tiến hành đo ở vị trí giữa của ụ mài (hoặc của xà ngang) theo chiều cao, sau khi định vị ở vị trí ấy.

Khi máy có hai ụ mài lắp trên xà ngang thì phải kiểm lần lượt từng ụ một (cần chỉnh lại xà ngang trước

mỗi lần đo).

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên chiều dài khoảng

chạy của ụ.

1.9. Độ đảo hướng tâm của mặt chuẩn lắp bánh mài của trục chính

Bảng 9

Đường kính lớn nhất của ổ trước của trục

chính, mm

Cấp chính xác của máy

Lớn hơn 50

đến 80

Đến 50

Lớn hơn 80

Dung sai, μm

D

5

6

8

B

2

2,5

3

Cách kiểm

Kẹp chặt đồng hồ so 2, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt côn trục chính 1.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so ở từng vị trí đo.

1.10. Độ đảo chiều trục của trục chính đối với máy làm việc với:

a) bánh mài mặt mút hoặc bánh mài chu vi định hình;

b) bánh mài chu vi.

Hình 17

Bảng 10

Đường kính lớn nhất của ổ đỡ trước của trục

chính, mm

Cấp chính xác của máy

Lớn hơn 50

đến 80

Đến 50

Lớn hơn 80

Dung sai, μm, cho kiểm

1.10a

1.10b

1.10a

1.10b

1.10a

1.10b

D

4

6

5

8

6

10

B

1,6

2,5

2

3

2,5

4

Cách kiểm

Kẹp chặt đồng hồ so 3, sao cho mũi đo phẳng của đồng hồ so tiếp xúc với mặt viên bi 2, bi này đặt vào lỗ

tâm của trục chính 1.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so ở từng vị trí đo.

1.11. Độ song song của đường tâm quay của trục chính đối với mặt làm việc của bàn máy (cho máy có

trục chính nằm không xoay được, làm việc với bánh mài mặt mút và bánh mài chu vi định hình).

Hình 18

Bảng 11

Cấp chính xác của máy

Dung sai, μm

D

10

B

4

L = 150 mm

20

8

L = 300 mm

Không cho phép trục chính vênh lên khỏi phía bàn máy.

Cách kiểm

Trên trục chính 1, kẹp chặt trục gá khuỷu 2 có đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc với

mặt đo của ke 4 (hoặc khung). Ke này đặt trong mặt phẳng thẳng góc với mặt làm việc của bàn máy 5

dọc theo đường tâm dọc của bàn.

Xoay trục chính 1800.

Tiến hành đo ở những vị trí giữa và hai vị trí mút của ụ trục chính theo chiều cao và ở vị trí giữa của ụ

trục chính trong hướng ngang sau khi định vị ụ trục chính.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại những điểm a và a 1.

Từ những kết quả đo, loại trừ ảnh hưởng của độ đảo chiều trục của trục chính. Muốn vậy phải tiến hành

đo hai lần: sau khi đo lần đầu, xoay đồng hồ so cùng với trục kiểm 180 0 đối với đường tâm quay của trục

chính.

Sai lệch được xác định bằng nửa tổng những kết quả của cả hai lần đo.

1.12. Độ thẳng góc của đường tâm quay của trục chính đối với dời chỗ dọc của bàn máy (cho máy có

trục chính nằm không xoay được, làm việc với bánh mài mặt mút và bánh mài chu vi định hình).

Hình 19

Bảng 12

Cấp chính xác của máy

Dung sai, μm

D

16

B

6

L = 300 mm

25

10

L = 500 mm

Cách kiểm

Trên trục chính 1, kẹp chặt trục gá khuỷu 2 có đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc với

mặt làm việc bên của thước kiểm thẳng 4, đặt ở phần giữa bàn máy trên cùng một chiều cao với trục

chính, song song với khoảng chạy dọc của bàn máy (khi dời chỗ bàn máy các số chỉ của đồng hồ so tại

hai đầu của thước bằng nhau).

Khi xoay trục chính 1800, đồng hồ so tiếp xúc với thước thẳng tại những điểm a và a 1 trên khoảng cách L.

Sau đó đo và xác định sai lệch tương tự như kiểm 1.11.

1.13. Độ thẳng góc của đường tâm quay của trục chính đứng đối với mặt làm việc của bàn máy.

Hình 20

Bảng 13

Cấp chính xác của máy

D

Dung sai, μm

10

L = 300 mm

20

L = 500 mm

B

4

8

Đối với máy một trụ, không cho phép phần đầu trục chính lệch ra phía xa khỏi trụ máy.

Cách kiểm

Trên trục chính đứng 3 của máy, kẹp trục gá khuỷa 2 có đồng hồ so 1, sao cho mũi đo của đồng hồ so

tiếp xúc thẳng góc với mặt làm việc của bàn máy 4 (bàn máy đặt ở vị trí giữa). Xoay trục chính 360 0.

Tiến hành đo trong những mặt phẳng dọc và ngang.

Nếu ụ mài xoay được thì phải chỉnh ụ mài trong mặt phẳng thẳng góc với đường tâm xoay (các số chỉ

của đồng hồ so ở những điểm đối xứng nhau qua trục xoay phải bằng nhau).

Sau đó đo và xác định sai lệch tương tự như kiểm 1.11.

1.14. Độ thẳng góc của dời chỗ đứng của ụ mài đối với mặt làm việc của bàn máy (cho máy làm việc với

bánh mài chu vi định hình hoặc bánh mài mặt mút có đường kính nhỏ hơn chiều rộng mặt làm việc của

bàn máy):

a) trong mặt phẳng ngang – đối với trục chính nằm và đứng;

b) trong mặt phẳng dọc – đối với trục chính đứng.

Hình 21

Bảng 14

Cấp chính xác của máy

Chiều dài dời chỗ, mm

Đến 160

Lớn hơn 160

Dung sai, μm

D

16

20

B

6

8

Cách kiểm

Trên trục chính 3 của ụ mài, kẹp đồng hồ so 4, so cho mũi đo của đồng hồ tiếp xúc với mặt đo của ke 2

(hoặc khung); ke này đặt trên giữa bàn máy 1 và song song với hướng dời chỗ của bàn.

Dời chỗ ụ mài theo hướng đứng trên chiều dài khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.15. Độ chính xác của cơ cấu tiến ụ mài (hoặc của những bộ phận khác có cơ cấu tiến chính xác) đi một

vạch chia và 10 – 12 vạch chia theo vành chia độ.

Hình 22

Tiến dao của ụ mài đối với máy cấp chính xác:

D . . . . . . . 0,5 độ chia của vành chia độ,

B . . . . . . . 0,5 độ chia của vành chia độ.

Cách kiểm

Trên phần tĩnh của máy hoặc trên bàn máy 3, kẹp chặt đồng hồ so 2, sao cho mũi đo của đồng hồ so tiếp

xúc với trục chính 1 của ụ mài (hoặc bích của bánh mài lắp trên trục chính).

Dời chỗ ụ mài đi 1 vạch và 10 – 12 vạch theo vành chia độ của các cơ cấu:

a) tiến ụ mài;

b) tiến mịn (nếu có).

Tiến hành đo không ít hơn ở ba vị trí của ụ mài theo chiều cao (giữa và hai mút). Chỉ đo sau khi đã khử

hết các khe hở trong cơ cấu tiến (3 đến 5 lần đo ở mỗi một vị trí của ụ mài).

Sai lệch được xác định theo hiệu số giữa những dời chỗ thực tế và dời chỗ theo vành chia từ kết quả của

ba (hoặc năm) lần đo ở mỗi vị trí của ụ mài.

1.16. Độ không đổi vị trí của ụ mài khi dời chỗ ụ mài trong hướng đứng (cho máy có cơ cấu tiến ụ mài

đến cữ).

Bảng 15

Chiều cao lớn nhất của vật gia công được trên máy, mm

Cấp chính xác của máy

Đến 400

Lớn hơn 400 đến

630

Lớn hơn 630

đến 1000

Lớn hơn 1000

Dung sai, μm

D

6

8

10

12

B

1,6

2

–

–

Cách kiểm

Dời chỗ ụ mài vào vị trí đã cho (đến cữ cứng).

Trên phần tĩnh của máy hoặc trên bàn máy 3, kẹp chặt đồng hồ so 2, sao cho mũi đo của đồng hồ so tiếp

xúc với một mặt của ụ mài 1; ụ này nằm ở vị trí nói trên (đến cữ cứng). Mặt này của ụ mài thẳng góc với

dời chỗ đứng của ụ mài. Cũng có thể cho mũi đồng hồ so tiếp xúc với một cữ đặc biệt lắp trên ụ mài.

Đưa ụ mài ra khỏi vị trí đã cho rồi lại đưa trở lại vị trí đã cho. Sai lệch được xác định bằng hiệu đại số lớn

nhất của các số chỉ của đồng hồ so qua năm lần đo.

1.17. Độ song song của dời chỗ xà ngang đối với vị trí ban đầu của nó

Dung sai trên toàn chiều dài dời chỗ cho những máy cấp chính xác:

D . . . . . . . 0,030 mm/m;

B . . . . . . . 0,015 mm/m.

Đối với máy một trụ, không cho phép phần mút của công xôn vểnh lên phía trên.

Cách kiểm

Đặt nivô 2 ở phần giữa của xà ngang 1 (trên đường hướng nằm chính hoặc trên ụ mài).

Dời chỗ xà ngang theo đường hướng của trụ máy trong mặt phẳng đứng.

Tiến hành đo sau khi đặt và kẹp chặt xà ngang ở vị trí cần thiết.

Số vị trí đặt xà ngang, theo chiều cao, không nhỏ hơn ba. Khi đó, ụ mài được đặt ở phần giữa xà ngang.

Nếu máy có hai ụ mài thì đặt chúng cách đều đường tâm dọc của ụ máy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của nivô.

1.18. Độ thẳng góc của dời chỗ ngang của ụ mài đối với dời chỗ dọc của bàn máy (cho máy có trục chính

nằm, gia công bằng bánh mài chu vi định hình hoặc bánh mài mặt mút).

Bảng 16

Chiều dài dời chỗ, mm

Cấp chính xác của máy

Đến 160

Lớn hơn 160 đến 300

Dung sai, μm

D

15

20

B

10

12

Cách kiểm

Đặt ke kiểm 2 ở giữa mặt làm việc của bàn máy 1. Chỉnh mặt đế ke song song với dời chỗ dọc của bàn

máy.

Trên ụ mài, kẹp đồng hồ so 3, sao cho mũi đo của đồng hồ so tiếp xúc với mặt đo của ke.

Tiến hành đo khi dời chỗ ụ mài trong hướng ngang trên chiều dài khoảng chạy, nhưng không lớn hơn

300 mm.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

2. KIỂM KẾT QUẢ GIA CÔNG CỦA MÁY

Để kiểm kết quả gia công của máy, dùng mẫu thử bằng gang hoặc thép có chiều rộng không nhỏ hơn 0,6

chiều rộng lớn nhất của vật gia công được trên máy và chiều dài không nhỏ hơn 0,6 chiều dài của bàn

máy.

Đối với máy gia công bằng bánh mài mặt mút hình bát và không có cơ cấu tiến ngang, cho phép mặt mài

của mẫu thử giảm nhỏ, nhưng chiều rộng mài không được nhỏ hơn 0,6 đường kính bánh mài.

Đối với máy có số ụ mài không ít hơn 2 và có khả năng với một lần gá gia công được cả mặt trên lẫn mặt

bên của mẫu thử thì chiều cao của mẫu thử không được nhỏ hơn 0,3 chiều cao lớn nhất của vật gia công

được trên máy.

Cho phép dùng hai hay nhiều mẫu thử có mặt cắt như nhau để thay cho một mẫu thử nói trên. Các mẫu

thử thay thế này được kẹp chặt thành hai, ba dãy theo chiều rộng và hai, ba dãy theo chiều dài của bàn

máy.

Trước khi gá lên máy, tiến hành gia công tinh mặt đáy của mẫu thử và gia công nửa tinh những mặt khác

của mẫu thử; những mặt này sẽ gia công tinh thử trên máy.

Tiến hành gia công tinh các mặt.

Kiểm sau khi mài tinh tất cả các mặt đã gia công. Những mặt đã mài tinh phải đáp ứng được những yêu

cầu chỉ dẫn ở các kiểm 2.1 – 2.4.

2.1. Độ phẳng của mặt đã gia công của mẫu thử.

Bảng 17

Chiều dài đo, mm

Cấp chính xác của máy

Đến

250

Lớn

hơn

250

đến

400

Lớn

hơn

400

đến

630

Lớn

hơn

630

đến

1000

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

Dung sai, μm

D

5

6

8

10

12

16

20

25

30

B

2

2,5

3

4

5

6

–

–

–

Không cho phép lồi.

Cách kiểm

Sử dụng cách kiểm 1.1. đã chỉ dẫn để kiểm các mặt đã gia công của mẫu thử.

Trong trường hợp dùng nhiều mẫu thử nhỏ để thay cho mẫu thử lớn (như đã nói trước đây), tiến hành

kiểm độ phẳng của từng mẫu thử và kiểm chiều cao của từng mẫu kể từ mặt chuẩn.

2.2. Độ song song giữa mặt trên đã gia công và mặt đáy mẫu thử.

Bảng 18

Cấp chính xác của máy

Chiều dài đo, mm

Đến

250

Lớn

hơn

250

đến

400

Lớn

hơn

400

đến

630

Lớn

hơn

630

đến

1000

Lớn

hơn

1000

đến

1600

Lớn

hơn

1600

đến

2500

Lớn

hơn

2500

đến

4000

Lớn

hơn

4000

đến

6300

Lớn

hơn

6300

đến

8000

Dung sai, μm

D

6

8

10

12

16

20

25

30

40

B

2,5

3

4

5

6

8

–

–

–

Cách kiểm

Tiến hành kiểm các mặt đã gia công của mẫu thử bằng đồng hồ so.

Dời chỗ đồng hồ so trên bàn máy. Sai lệch được xác định bằng hiệu đại số lớn nhất của các khoảng

cách từ mặt kiểm đến mặt chuẩn (mặt đáy).

2.3. Độ thẳng góc giữa mặt trên và mặt bên đã gia công của mẫu thử (để kiểm máy có số ụ mài không ít

hơn hai và gia công được cả hai mặt trong một lần gá).

Dung sai trên chiều dài 300 mm của mặt đã gia công trên mẫu thử đối với máy cấp chính xác:

D . . . . . . . 20 μm;

B . . . . . . . 8 μm.

Cách kiểm

Tiến hành kiểm bằng ke và căn mẫu hoặc bằng nivô – đối với máy cấp chính xác D và bằng dụng cụ đo

góc – đối với máy cấp chính xác B.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của dụng cụ đo.

2.4. Độ nhẵn của mặt đã gia công.

Độ nhẵn của mặt đã gia công theo TCVN 1063 – 71 đối với máy cấp chính xác:

D . . . . . . . không thấp hơn

7;

B . . . . . . . không thấp hơn

9.

Cách kiểm

Tiến hành kiểm bằng phương tiện kiểm độ nhẵn bề mặt. Mẫu thử cũng như ở kiểm 2.1.

3. KIỂM ĐỘ CỨNG VỮNG CỦA MÁY

3.1. Dời chỗ tương đối giữa bàn máy và trục gá lắp trong trục chính khi chịu tải.

3.2. Dời chỗ đứng tương đối giữa mặt mút của bích kẹp bánh mài và mặt làm việc của bàn máy khi chịu

tải (cho máy có trục chính đứng).

3.3. Dời chỗ góc tương ứng giữa mặt mút của bích kẹp bánh mài và mặt làm việc của bàn máy khi chịu

tải (cho máy có trục chính đứng).

Hình 27

Bảng 19

Dung sai, mm, cho kiểm

Cấp chính xác

của máy

Lực tác dụng,

KG

3.1

3.2

3.3

D

125

0,14

–

–

B

80

0,05

–

–

D

170

0,16

–

–

B

106

0,06

–

–

D

225

0,18

–

–

B

140

0,07

–

–

D

300

0,20

–

–

B

190

0,08

–

–

800

D

375

0,22

0,22

0,09

100

1000

D

530

0,25

0,25

0,07

100

1250

D

710

0,28

0,28

0,06

100

Chiều rộng lớn nhất

của vật gia công, mm

320

400

500

630

Chú thích:

1. Trường hợp lắp những ụ mài kích thước bằng nhau trên những máy mài dọc hai trụ kích thước khác nhau, thì lực

tải và dung sai để kiểm lấy theo máy có kích thước nhỏ.

2. Tiêu chuẩn này không quy định độ cứng vững của các ụ bổ sung lắp trên máy hai trụ.

Cách kiểm

Vị trí của các bộ phận, chi tiết của máy, điểm đặt và phương của lực phải phù hợp với chỉ dẫn trên hình

26, 27 và trong bảng 20.

Kẹp chặt trục kiểm 2 vào chỗ để lắp bánh mài trên trục chính 4, đường kính đĩa của trục kiểm bằng D.

mm

Bảng 20

Tên gọi các kích thước

Mức

Chiều rộng lớn nhất B của vật gia công

320

400

Đường kính đĩa D của trục gá

500

630

800

300

1000

1250

400

Khoảng cách 1 từ đáy phần côn của trục chính

bánh mài đến điểm đặt của lực

34

40

48

56

67

80

95

Khoảng cách h từ mặt làm việc của bàn máy

đến đường sinh bánh mài

235

280

335

400

475

560

670

Khoảng cách h1 từ mặt làm việc của bàn máy

đến mặt mút của bích kẹp bánh mài

–

–

–

–

400

500

625

Kẹp chặt đồng hồ so 3 trên bàn máy 1, sao cho mũi đo của đồng hồ so tiếp xúc với điểm giữa của đường

sinh trên của trục kiểm (xem bảng 20 và hình 26).

Trên bàn máy hoặc trên bàn cặp nam châm, kẹp chặt thiết bị gây lực P. Dùng lực kế để đo lực P.

Trước mỗi lần thử, dời chỗ ụ mài và bàn máy, rồi đặt chúng ở vị trí đã cho, còn trục chính thì cho quay.

Khi đó dời chỗ ụ trục chính từ trên xuống (khi ụ chuyển động thẳng đứng) vào vị trí kiểm, còn bàn máy thì

dời chỗ từ trái sang phải vào vị trí giữa.

Đặt ụ trục chính có trục chính nằm, trong hướng nằm, sao cho đường tâm rãnh giữa của bàn máy trùng

với mặt phẳng đứng; mặt này cách đáy của côn trục chính một khoảng 1.

Đặt ụ trục chính có trục chính đứng, sao cho đường tâm ụ trục chính trùng với đường tâm rãnh giữa của

bàn máy. Giữa bàn và trục gá (đối với máy có trục chính nằm) hoặc giữa bàn và mặt mút của bích kẹp

bánh mài 5 (đối với máy có trục chính đứng), tạo nên một lực tăng dần đến lực giới hạn P đã cho.

Phương của lực, trong trường hợp đầu, đi qua đường tâm trục gá và nằm trong mặt phẳng thẳng góc với

đường tâm trục gá và tạo nên với phương tiến đứng một góc 20 0.

Phương của lực P, trong trường hợp thứ hai là phương đứng và đặt cách đường tâm bánh mài một

khoảng:

L1 =

Dbm b

2

trong đó: Dbm là đường kính bánh mài và b là chiều cao miếng mài (hình 27). Đồng thời dùng đồng hồ so

3 đo dời chỗ của trục gá đối với bàn máy trên máy có trục chính nằm.

Trên máy có trục chính đứng, tiến hành đo, trong hướng đứng, dời chỗ tương đối của mặt mút bích kẹp

bánh mài và bàn máy bằng hai đồng hồ so 6 và 7; mũi đo của chúng tiếp xúc với mặt mút bích kẹp bánh

mài ở hai điểm đối kính nằm trong mặt phẳng dọc của máy.

Dời chỗ đứng của mặt mút bích kẹp bánh mài 5 (theo đường tâm của bích kẹp) so với bàn máy 1, dưới

tác dụng của lực tải, được xác định bằng nửa tổng đại số (dấu được xác định bằng dấu của trục tọa độ)

các số chỉ của đồng hồ so 6 và 7 (kiểm 3.2).

Dời chỗ góc tương đối của mặt mút bích kẹp bánh mài và mặt làm việc của bàn máy, dưới tác dụng của

lực tải, được xác định bằng tỷ số giữa hiệu đại số của các số chỉ của đồng hồ so 6 và 7 và khoảng cách

(tính bằng milimét) giữa những đường tâm của hai mũi đo của hai đồng hồ so (kiểm 3.3).

Dời chỗ tương đối là trung bình cộng của kết quả hai lần thử.