Đồ án Hộp Giảm Tốc côn trụ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.22 MB, 47 trang )

TRƯỜNG ĐẠI HỌC BÁCH KHOA TP.HCM KHOA CƠ KHÍ

BỘ MÔN THIẾT KẾ MÁY

ĐỒ ÁN MÔN HỌC

THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG CƠ KHÍ

Sinh viên thực hiện : Nguyễn Ngọc Thiện

MSSV : 1919013

Ngành đào tạo : Cơ Khí Chế tạo máy

Người hướng dẫn: TS. Lê Thanh Long

Ngày bắt đầu : 17/03/2020

Ngày kết thúc :

Ngày bảo vệ :

Đề số 13

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG THÙNG TRỘN

Phương án số 5

Hệ thống dẫn động thùng trộn gồm : 1- Động cơ điện 3 pha không đồng bộ; 2- Nối

trục đàn hồi; 3- Hộp giảm tốc 2 cấp bánh răng côn trụ; 4- Bộ truyền xích ống con

lăn; 5- Thùng trộn

Bảng số liệu

Công suất trên trục thùng trộn P : 5,5 kW

Số ngày làm trong ngày: 3 ca

Số vòng quay trên trục thùng trộn n: 45 vòng/phút

t1 = 29 giây

Thời gian phục vụ

L : 3 năm

Số ngày làm/năm Kng: 260 ngày

Quay 1 chiều , tải va đập nhẹ, 1 ca làm việc 8 giờ.

t2 = 22 giây

0,7T1 = T2

MỤC LỤC

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN ............................. 4

Chọn động cơ: ..................................................................................................................4

I.

1. Xác định công suất động cơ: .................................................................................... 4

2.

Xác định số vòng quay sơ bộ: .............................................................................. 4

Phân phối tỉ số truyền: ....................................................................................................5

II.

1.

Tỉ số truyền chung của hệ dẫn động: .................................................................... 5

2.

Tính công suất trên các trục: ................................................................................ 5

3.

Tính mômen xoắn trên từng trục: ......................................................................... 6

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY ...................................... 7

Tính toán bộ truyền xích ................................................................................................7

I.

1.

Thông số cơ bản .................................................................................................. 7

2.

Tính toán bộ truyền xích ...................................................................................... 7

3.

Kiểm nghiệm xích về độ bền ............................................................................... 8

4.

Xác định các thông số của đĩa xích và lực tác dụng lên trục ................................. 9

Tính toán thiết kế bánh răng ...................................................................................... 10

II.

1.

Chọn vật liệu và tính ứng suất cho phép ............................................................ 11

2.

Tính toán cặp bánh răng côn cấp nhanh: ............................................................ 13

3.

Tính toán cặp bánh răng trụ cấp chậm: .............................................................. 17

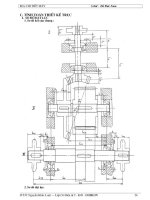

III. Tính toán thiết kế trục và then ................................................................................... 21

1. Chọn vật liệu: ....................................................................................................... 21

2.

Tính sơ bộ đường kính trục: ............................................................................... 21

3.

Xác định khoảng cách giữa các gối đỡ và điểm đặt lực ...................................... 22

4.

Khoảng cách giữa các điểm đặt lực và chiều dài các đoạn trục: ......................... 22

5.

Xác định các lực tác dụng lên trục: .................................................................... 23

2

6.

Tính mối ghép then: ....................................................................................... 30

7.

Kiểm nghiệm trục về độ bền mỏi: ................................................................. 31

IV. Tính toán chọn ổ lăn..................................................................................................... 35

1. Chọn ổ cho trục I .................................................................................................... 35

2.

Chọn ổ cho trục II: ............................................................................................. 37

3.

Chọn ổ cho trục III: ........................................................................................... 38

Thiết kế vỏ hộp ............................................................................................................. 39

V.

1.

Xác định các kích thước cơ bản của hộp ............................................................ 39

2.

Các chi tiết phụ .................................................................................................. 40

VI. Kiểm tra điều kiện bôi trơn ngâm dầu: ..................................................................... 43

VII. Chọn dung sai lắp ghép: .............................................................................................. 44

TÀI LIỆU THAM KHẢO ............................................................................................... 47

3

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

I.

Chọn động cơ:

1. Xác định công suất động cơ:

Công suất động cơ phải lớn hơn công suất trên trục công tác:

Pđc > Pct

Công suất tương đương trên trục công tác:

2

Pt Ptđ = P

T

i .ti

T

= 5,5

ti

1.29 0,72.22

= 4,857 kW

29 22

Công suất cần thiết của động cơ:

Pct

Pt

4,857

=

= 5,89 kW

η

0,824

Hiệu suất truyền động:

η = η𝑘𝑛 . η𝑏𝑟1 . η𝑏𝑟2 . η𝑥 . η𝑜𝑙 4 = 0,99.0,96.0,97.0,93.0,994 = 0,824

Trong đó: Tra gíá trị các hiệu suất trên trong bảng 2.3 của tài liệu [1]

η𝑘𝑛 : hiệu suất khớp nối đàn hồi

η𝑏𝑟1 : hiệu suất bộ truyền bánh răng côn răng thẳng

η𝑏𝑟2 : hiệu suất bộ truyền bánh răng trụ răng thẳng

η𝑥 : hiệu suất bộ truyền xích để hở

η𝑜𝑙 : hiệu suất ổ lăn

2. Xác định số vòng quay sơ bộ:

Chọn sơ bộ tỉ số truyền của hệ thống:

u𝑠𝑏 = u𝑥 . uℎ𝑔𝑡

Với

u𝑥 = 2: tỉ số truyền sơ bộ bộ truyền xích ống con lăn

uℎ𝑔𝑡 = 16: tỉ số truyền sơ bộ hộp giảm tốc bánh răng côn trụ

u𝑠𝑏 = 2.16 = 32

Số vòng quay sơ bộ của động cơ:

n𝑠𝑏 = n𝑙𝑣 . u𝑠𝑏 = 45.32 = 1440 vòng/phút

Chọn động cơ:

4

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

{

Pđ𝑐 > P𝑐𝑡 = 5,89 𝑘𝑊

nđ𝑐 ~ n𝑙𝑣 = 1440 𝑣/𝑝

Từ bảng P1.3 của tài liệu [1] ta chọn được động cơ có thông số sau:

Kiểu động cơ 4A132S4Y3, Công suất 7,5kW, Vận tốc quay 1455 vg/ph, cos𝜑 = 0,86

𝑇𝑚𝑎𝑥

𝜂% = 87,5

II.

𝑇𝑑𝑛

𝑇𝐾

= 2,2

𝑇𝑑𝑛

= 2,0

Phân phối tỉ số truyền:

Tỉ số truyền chung của hệ dẫn động:

1.

u𝑡 =

nđ𝑐

n𝑙𝑣

=

1455

45

= 32,33

=> uℎ𝑔𝑡 =

u𝑥 = 2

Tra bảng 2.4 tài liệu [1], ta chọn:

u𝑡

u𝑥

=

32,33

2

= 16,17

Theo công thức (3.17) tài liệu [1], ta có:

k=

2,25. bd 2 K 02

1 K be K be K 01

⇒ k=

2,25.1,2

12,86

1 0,3.0,3

[K01] = [K02]

Ck = 1,1

k Ck3 12,86.1,13 17,11

u1 4,25

u 2 3,8

Theo đồ thị 3.21 tài liệu [1] ta tìm được

ta tính lại un=

bd2=1,2

chọn: Kbe = 0,3

uh

32,33

=

2

4

,25.3,8

u1.u 2

2. Tính công suất trên các trục:

Công suất trên trục công tác

Pct = 5,5 kW

Công suất trên trục III là: PIII =

Công suất trên trục II là: PII =

Công suất trên trục I là: PI =

Pct

ol x

5,5

= 5,97 kW

0,99.0,93

PIII

5,97

6,22 kW

br 2 .ol 0,97.0,99

PII

6,22

6,54 kW

br1.ol 0,96.0,99

Công suất trên trục động cơ là Pđc=

PI

ol kn

6,54

6,67 kW

0,99.0,99

5

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Tính số vòng quay trên các trục

Số vòng quay của trục động cơ là: nđc =1455 v/ph

Số vòng quay của trục I là: n1 = nđc = 1455 v/ph

Số vòng quay của trục II là: n2 =

n1 1455

342 v/ph

u1 4,25

Số vòng quay của trục III là :n3 =

n2 342

90 v/ph

u2 3,8

Số vòng quay của trục công tác là: nct =

n3 90

= 45 v/ph

un

2

3. Tính mômen xoắn trên từng trục:

Trên trục động cơ: Tđc = 9,55.106.

Pđc

6,67

9,55.106.

43779,03 Nmm

nđc

1455

Trên trục I là: T1 = 9,55.106.

P1

6,54

9,55.106.

42925,8 Nmm

n1

1455

Trên trục II là: T2 = 9,55.106.

P2

6,22

9,55.106.

173509,6 Nmm

n2

342,35

Trên trục III là: T3 = 9,55.106.

P3

5,97

9,55.106.

632780,2 Nmm

n3

90,1

Trên trục công tác: Tct = 9,55.106.

Pct

5,5

9,55.106.

1167222,2 N.mm

nct

45

Bảng thông số:

Trục

Động cơ

Thông số

Tỉ số truyền

I

1

II

4,25

III

3,8

Công tác

2

Số vòng quay

v/ph

1455

1455

342

90

45

Công suất kW

6,67

6,54

6,22

5,97

5,5

43779,03

42925,8

173509,6

632780,2

1167222,2

Momen

Nmm

xoắn

6

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

I. Tính toán bộ truyền xích

1. Thông số cơ bản

Bộ truyền xích ống con lăn một dãy với :

Công suất PIII = 5,97 kW

Số vòng quay n3 = 90 vòng/ phút

Tỉ số truyền ux = 2

2. Tính toán bộ truyền xích

Chọn số răng của đĩa xích dẫn theo công thức

z1 = 29 – 2u = 29 – 2.2 = 25 răng

Tính số răng đĩa xích lớn theo công thức

z2 = uz1 = 2.25 = 50 răng

Xác định bước xích p:

Theo điều kiện đảm bảo chỉ tiêu về độ bền mòn của bộ truyền xích:

Pt = PIIIKKzKn ≤ [P]

Trong đó:

+ P𝐼𝐼𝐼 = 5,97 kW là công suất cần truyền

+ k 𝑧 = 25/z1 = 25/25 = 1: hệ số số răng

+ k 𝑛 = n01 / n1 =50/90,1 = 0,55: hệ số số vòng quay

( với n01 lấy trị số gần 90,1 trong bảng 5.5 tài liệu [1] )

+ k = k 0 k 𝑎 k đ𝑐 k 𝑏𝑡 k đ k 𝑐 ( các hệ số tra bảng 5.6 tài liệu [1] )

Với: k 0 = 1: đường nối 2 tâm đĩa xích so với đường nằm ngang đến 60º

k 𝑎 = 1: khoảng cách trục a=(30…50)p

k đ𝑐 = 1: vị trí trục được điều chỉnh bằng 1 trong các đĩa xích

k 𝑏𝑡 = 1,3: môi trường làm việc có bụi, chất lượng bôi trơn Ⅱ đạt yêu cầu

k đ = 1,2: tải va đập nhẹ

k 𝑐 = 1: làm việc 1 ca/ ngày

=>k= 1.1.1.1,3.1,2.1 = 1,56

Vậy P𝑡 = 5,97.1,56.1.0,55 = 5,12 < [P] = 5,83 kW

Tra bảng 5.5 tài liệu [1]

7

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Chọn bước xích p = 31,75 mm

Đường kính chốt dc = 9,55 mm

Chiều dài ống B = 27,46 mm

Công suất cho phép [P] = 5,83 kW

Sơ bộ khoảng cách trục a= 40.p = 40.31,75 = 1270 mm

Số mắc xích:

X=

2

2

2a z1 z2 z2 z1 . p

2.1270 25 50 50 25 .31, 75

+

=

+

117,89

31, 75

2

p

2

4 2 .1270

4 2 .a

chọn X = 118 mắc xích.

Tính lại khoảng cách trục theo công thức:

z z

a 0, 25. p. X c 1 2

2

X

c

25 50

= 0, 25.31, 75. 118

2

0,5. z1 z2

118 0,5.75

2

2

z z

2. 2 1

25

2.

2

2

= 1271,66 mm.

Để xích không chịu lực căng quá lớn, cần giảm bớt một lượng

∆𝑎 = (0,002 . . . 0,004)𝑎 = 2,54 … 5,08 mm

=> a = 1268 mm

Số lần va đập của bản lề xích trong 1 giây:

i

z1. n1

25.90,1

i =

= 1,27 < 25 ( tra bảng 5.9 tài liệu [1]/85)

15x

15.118

3. Kiểm nghiệm xích về độ bền

Với các bộ truyền xích bị quá tải lớn khi mở máy hoặc thường xuyên chịu tải va đập trong quá trình

làm việc. Cần tiến hành kiểm nghiệm về quá tải theo hệ số an toàn S

s=

𝑄

k𝑑 . F𝑡 + F0 + F𝑣

≥ [𝑠]

Trong đó:

- Q = 88,5 kN: tải trọng phá hủy ( tra bảng 5.2 tài liệu [1] )

- k 𝑑 = 1,7: hệ số tải trọng động với ứng với chế độ làm việc trung bình với

T𝑚𝑚

T𝑑𝑛

= 2,2

8

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

- F𝑡 = 1000.P/v : lực vòng (N)

Với v =

=> Ft =

n 3 . z1. p

90,1.25.31,75

=

= 1,2 m/s

60000

60000

1000.5,97

4975 (N)

1, 2

- F𝑣 = 𝑞. 𝑣 2 : lực căng do lực li tâm sinh ra

= 3,8.1,22 = 5,472 N ( với q = 3,8 kg/m : khối lượng 1m xích ( tra bảng 5.2 tài liệu [1] )

- F0 = 9,81.k𝑓 qa : lực căng do trọng lượng nhánh xích bị động sinh ra

Với: k𝑓 = 6 bộ truyền nằm ngang

=> F0 = 9,81.6.3,8.1,268 = 283,6 N

Vậy s =

88500

= 10,12 > [𝑠] = 7 ( tra bảng 5.10 tài liệu [1] )

1, 7.4975 283, 6 5, 472

Vậy s > [s] suy ra bộ truyền xích đảm bảo đủ bền.

4. Xác định các thông số của đĩa xích và lực tác dụng lên trục

a.

Thông số đĩa xích:

- Đường kính vòng chia của đĩa xích được xác định theo công thức:

p

31, 75

253,32 mm

d1

sin

sin

z1

25

d p 31, 75 505, 65 mm

2

sin

sin

z2

50

- Đường kính đỉnh của đĩa xích:

da1=p(0,5+cotg(𝜋/z1))=31,75(0.5+cotg (𝜋/25)) = 267,20 mm

da2=p(0,5+cotg(𝜋/z2))=31,75(0.5+cotg(𝜋/50)) = 520,53 mm

- Đường kính vòng đáy:

df1 = d1 - 2r

với r = 0,5025d1 + 0.05

d1 = 19,05 mm đường kính con lăn: tra theo bảng 5.2 tài liệu [1].

r = 0.5025d1 + 0.05=0,5025.19,05 + 0.05 = 9,623 mm

df1 = d1 - 2r = 253,32 – 2.9,623 = 234,07 mm

9

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

df2 = d2 - 2r = 520,53 – 2.9,623 = 501,28 mm

b. Kiểm nghiệm độ bền tiếp xúc:

- Ứng suất tiếp xúc 𝜎𝐻 trên mặt răng đĩa xích phải thỏa điều kiện:

H 0, 47.

k r . Ft . K đ Fvđ . E

A. k d

H

Trong đó:

+ k 𝑟1 = 0,42: hệ số kể đến ảnh hưởng của số răng đĩa xích, phụ thuộc 𝑧1 = 25

+ k 𝑟2 = 0,24: hệ số kể đến ảnh hưởng của số răng đĩa xích, phụ thuộc 𝑧2 = 50

+ F𝑡1 = F𝑡2 = 4975 N

+ K đ = 1,7: hệ số tải trọng động

+ F𝑣đ = 13.10−7 . n1 . 𝑝3 . m = 13.10−7 .90,1. 31,753 . 1 = 3,75N

+ E = 2,1. 105 MPa: mô đun đàn hồi của vật liệu con lăn và răng đĩa.

+ A= 262 𝑚𝑚2 : diện tích chiếu của bản lề ( tra bảng 5.12 tài liệu [1] )

+ k 𝑑 = 1: hệ số phân bố tải trọng trên các dãy ( 1 dãy )

Vậy:

H 1 0, 47.

H 2 0, 47.

Với :

0, 42 . 4975.1, 7 3, 75 . 2,1.105

262.1

0, 24 . 4975.1, 7 3, 75 . 2,1.105

262.1

793, 23 MPa

599, 63 MPa

𝜎𝐻1 = 793,23 𝑀𝑃𝑎 kết hợp tra bảng 5.11 tài liệu [1] ta chọn thép C45 tôi, ram đạt độ rắn

bề mặt HRC45 sẽ đáp ứng [𝜎𝐻1 ] = 800 MPa đảm bảo độ bền tiếp xúc cho đĩa dẫn động.

𝜎𝐻2 = 599,63 𝑀𝑃𝑎 ta chọn thép C45 tôi cải thiện đạt độ rắn bề mặt HB210 sẽ đáp ứng

[𝜎𝐻2 ] = 600 MPa đảm bảo độ bền tiếp xúc cho đĩa bị động.

c. Xác định lực tác dụng lên trục:

Lực tác dụng lên trục F𝑟 = F𝑡 . k 𝑥

Trong đó: k 𝑥 = 1,15 vì bộ truyền xích nằm ngang

=> F𝑟 = F𝑡 . k 𝑥 = 4975.1,15 = 5721,25 N

II.

Tính toán thiết kế bánh răng

10

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

1. Chọn vật liệu và tính ứng suất cho phép

1.1 Chọn vật liệu:

- Vì hộp giảm tốc làm việc với công suất trung bình nên ta chọn vật liệu nhóm Ⅰ chế tạo bánh răng,

vật liệu thép C45 tôi cải thiện đạt: (tra bảng 6.1 tài liệu [1] )

+Độ rắn bánh nhỏ: 250HB

𝜎𝑏1 = 850 MPa

𝜎𝑐ℎ1 = 580 MPa

+Độ rắn bánh lớn: 235HB

𝜎𝑏2 = 750 MPa

𝜎𝑐ℎ2 = 450 MPa

Tương ứng, theo bảng 6.2 tài liệu [1], ta có hệ số an toàn tương ứng:

sH = 1,1

sF = 1,75

1.2 Tính toán ứng suất cho phép:

Tra bảng 6.2 tài liệu [1], ứng suất tiếp xúc cho phép và ứng suất uốn cho phép ứng với số chu kì cơ sở:

0Hlim1 = 2.HB1 + 70 = 2.250 +70 = 570 MPa

0Flim1 = 1,8.250 = 450 MPa

0Hlim2 = 2.HB2 + 70 = 2.235 +70 = 540 MPa

0Flim2 = 1,8.235 = 423 MPa

Công thức 6.1a tài liệu [1]: ứng suất tiếp xúc cho phép sơ bộ:

[H] =0Hlim.KHL/SH

Trong đó :

KHL =

𝑚𝐻

𝑁

√ 𝑁𝐻𝑂 : hệ số tuổi thọ

𝐻𝐸

Với:

+ 𝑚𝐻 = 6 vì HB < 350

+ 𝑁𝐻𝑂 : số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc, theo công thức 6.5 tài liệu [1]

NHo1 = 30.HB12,4 = 30.2502,4 = 17,07.106

NHo2 = 30.HB22,4 = 30.2352,4 = 14,71.106

+ 𝑁𝐻𝐸 : số chu kì thay đổi ứng suất tương đương

3

N HE

T

= 60c i .ni .ti

Tmax

c = 1: số lần ăn khớp trong một vòng quay

𝐿ℎ = L . 𝐾𝑛𝑔 . số ca . số giờ = 3.260.3.8 = 18720 h

11

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

=>

GVHD : TS. Lê Thanh Long

N HE1 60.1. 1455 .(1.

N HE 2

29

22

).18720 = 1171,08.106 > NHo1

0,73.

29 22

29 22

1171, 08.106

N HE1

=

= 275,55.106 > NHo2

4, 25

u

=> KHL1 = KHL2 = 1

Vậy:

[H1] =0Hlim1.KHL1/SH1 = 570.1/1.1 = 518,18 MPa

[H2] =0Hlim2.KHL2/SH2 = 540.1/1.1 = 490,91 MPa

Đối với bánh răng trụ răng thẳng và bánh răng côn răng thẳng, ta đều có:

[H] = min([H1] + [H2]) = 490,91 MPa

Ứng suất tiếp xúc cho phép khi quá tải với bánh răng tôi cải thiện:

[H]max = 2,8.ch = 2,8.450 = 1260 MPa

Công thức 6.2a tài liệu [1]: ứng suất uốn cho phép sơ bộ:

[F] =0Flim.KFC.KFL /SF

Trong đó :

KFC = 1: bộ truyền quay một chiều

𝑚𝐹

𝑁

KFL = √ 𝑁𝐹𝑂 : hệ số tuổi thọ

𝐹𝐸

Với:

𝑚𝐹 = 6: độ rắn mặt răng HB < 350

𝑁𝐹𝑂 =4.106 : số chu kì thay đổi ứng suất tương đương

𝑁𝐹𝐸 = 60.c. ∑ (𝑇

𝑇𝑖

𝑚𝑎𝑥

29

)

𝑚𝐹

. 𝑛𝑖 . 𝑡𝑖

22

𝑁𝐹𝐸1 = 60.1.1455 . (1. 51 + 0.76 . 51 ).18720 = 1012,22.106 > 𝑁𝐹𝑂

𝑁𝐹𝐸2 =

𝑁𝐹𝐸1

𝑢

= 238,17.106 > 𝑁𝐹𝑂

=> KFL1 = KFL2 = 1

Vậy:

[F1] =0Flim1.KFL1. KFC /SF1 = 450.1.1/1,75 = 257,14 MPa

[F2] =0Flim2.KFL2. KFC /SF2 = 423.1.1/1,75 = 241,71 MPa

Ứng suất uốn cho phép khi quá tải:

[F1]max = 0,8.ch1 = 0,8.580 = 464 MPa

12

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

[F2]max = 0,8.ch2 = 0,8.450 = 360 MPa

2. Tính toán cặp bánh răng côn cấp nhanh:

2.1 Xác định chiều dài côn ngoài:

Theo công thức 6.52a tài liệu [1]: Re K R . u12 1. 3

T1.K H

(1 Kbe ) Kbe .u.[ H ]2

Trong đó:

+ KR là hệ số phụ thuộc vào vật liệu bánh răng và loại răng. Với truyền động bánh răng côn

răng thẳng có: KR = 0,5Kd = 0,5.100 = 50 MPa1/3 (Kd = 100 MPa1/3 )

+ 𝐾𝐻𝛽 là hệ số kể đến sự phân bố không đều tải trọng

+ Kbe là hệ số chiều rộng vành răng:

K .u

0,25.4,25

u1 = 4,25, chọn Kbe = 0,25 => be 1

0,607

2 K be

2 0,25

+ Theo bảng 6.21 tài liệu [1], trục lắp trên ổ đũa suy ra: 𝐾𝐻𝛽 = 1,13

+ T1 = 42925,8 Nmm

+ [H] = 490,91 MPa

Suy ra:

Re = 50 4,252 1 . 3

42925,8.1,13

= 137,99 mm

1 0,25.0,25.4,25.490,912

2.2 Thông số ăn khớp:

Đường kính chia sơ bộ bánh nhỏ:

de1=2Re/ 1 u12 =

2.137,99

1 4., 252

63, 21mm

Số răng bánh nhỏ: tra bảng 6.22 tài liệu [1] => z1p = 16.

Với HB < 350, z1 = 1,6z1p = 1,6.16 = 25,6 răng => z1 = 26 răng

Góc côn chia:

1

1

𝑢

4,25

𝛿1 = 𝑎𝑟𝑐𝑡𝑔 ( ) = 𝑎𝑟𝑐𝑡𝑔

= 13,24°

𝛿2 = 90 − 𝛿1 = 76,76°

Đường kính trung bình và mô đun trung bình

dm1 = (1 − 0,5𝐾𝑏𝑒 )𝑑𝑒1 = (1 − 0,5.0,25). 63,21 = 55,31 𝑚𝑚

mtm = dm1/z1=55,31/26 = 2,13 mm

Xác định mô đun của cặp bánh răng:

mte =

𝑚𝑡𝑚

(1−0,5𝐾𝑏𝑒 )

=

2,13

(1−0,5.0,25)

= 2,43 mm

Theo bảng 6.8 lấy theo tiêu chuẩn mte = 2,5, do đó:

Ta tính lại mtm & dm1

mtm = mte. (1 − 0,5𝐾𝑏𝑒 ) = 2,5. (1 − 0,5.0,25) = 2,1875 𝑚𝑚

13

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

dm1 = mtm.z1 = 56,875 mm

Số răng bánh bị dẫn:

z2 = u1.z1 = 4,25.26 = 110,5

chọn z2 = 110 răng, z1 = 26 răng

Ta tính lại tỉ số truyền

u1 = z2/z1 = 4,23

Góc côn chia được tính lại

1 = arctg(z1/z2)= arctg(26/110) = 13,29o

2 = 90o- 1 = 76,71o

Theo bảng 6.20 tài liệu [1], chọn hệ số dịch chỉnh đều x1 = 0,38 , x2 = - 0,38

Chiều dài côn ngoài :

2

2

Re = 0,5.mte z12 z 22 = 0,5.2,5. 26 110 = 141,29 mm

Bảng thông số hình học bánh răng côn:

Thông số

Chiều dài côn ngoài

Chiều rộng vành răng

Mođun vòng ngoài

Tỉ số truyền

Đường kính chia ngoài

Góc côn chia

Chiều cao răng ngoài

Chiều cao đầu răng ngoài

Chiều cao chân răng ngoài

Đường kính vòng đỉnh

Vận tốc trung bình

Bánh dẫn

Bánh bị dẫn

2

2

Re = 0,5.mte z12 z 22 = 0,5.2,5. 26 110 = 141,29 mm

b = KbeRe = 0,25.137,99 = 35 mm

mte = 2,5 mm

ubr1 = 4,23

de1 = mtez1 = 2,5.26 = 65 mm

de2 = mtez2 = 2,5.110 = 275 mm

13,29o

76,71o

he = 2htemte + 0,2mte = 2.1.2,5 + 0,2.2,5 = 5,5 mm

hae2 = 2htemte – hae1 = 1,55

hae1 = (hte + xn1cos𝛽)mte = 3,45

hfe1 = he – hae1 = 2,05 mm

hfe2 = he – hae2 = 3,95 mm

dae1 = de1 + 2hae1cosδ1 = 71,72 mm dae2 = de2 + 2hae2cosδ2 = 275,71 mm

𝜋𝑛1 𝑑𝑚1

𝜋. 1455.56,875

𝑣1 =

=

= 4,33 𝑚/𝑠

60000

60000

2.3 Kiểm nghiệm bánh răng về độ bền tiếp xúc:

Theo công thức 6.58 tài liệu [1]:

H = ZM . ZH . Zε .

2.T1.K H . u 2 1

0,85b. d m12 .u

≤ [H]

Trong đó:

- ZM là hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp.

Tra bảng 6.5 tài liệu [1]: ZM = 274 Mpa1/3

- ZH là hệ số kể đến hình dạng bề mặt tiếp xúc.

Do xt = x1 + x2 = 0 và = 0 => Tra bảng 6.12 tài liệu [1]: ZH = 1,76

- 𝑍𝜀 là hệ số kể đến sự trùng khớp của răng.

hệ số trùng khớp ngang: =[1,88 – 3,2(1/z1+1/z2)]cos m = 1,73

14

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Theo 6.59a tài liệu [1]: 𝑍𝜀 = √

4−𝜀𝛼

3

=√

4−1,73

3

= 0,87

- KH là hệ số tải trọng khi tính về tiếp xúc. Theo công thức 6.61:

𝐾𝐻 = 𝐾𝐻𝛽 . 𝐾𝐻𝛼 . 𝐾𝐻𝑣

+ KH = 1,13

+ 𝐾𝐻𝛼 = 1 (bánh răng côn răng thẳng)

+ KHv = 1 VH bdm1 / (2T1K H K H )

Vận tốc vòng :

v1

n1dm1 .1455.56,875

60000

60000

4,33 m / s

- Theo bảng 6.13 trang 106, chọn cấp chính xác 7. (v < 8)

-Theo công thức [6.64]

H H g 0 v d m1

u1 1

u1

H = 0,006 (tra bảng 6.15 trang107)

Với

g0 = 47 (bảng 6.16)

=>

H 0,006.47.4,33 56,875.

4,25 1

10,23m / s

4,25

Vậy

d m1

56,875

1 10,23.34,4975.

1,21

2T1K H K H

2.42925,8.1,13.1

b = KbeRe = 0,25.137,99 = 34,4975 mm

KHv = 1 + Hb

Trong đó:

=>

KH = 1,13.1.1,21 = 1,3673

Suy ra:

H 274.1,76.0,87 2.42925,8.1,3673

4,252 1

473,06MPa

0,85.34,4975.56,8752.4,25

Theo 6.1, 6.1a tài liệu [1]:

[ H ]' = [ H ].ZR.Zv.KxH.KHL

= 490,91.1.0,95.1 = 466,4 MPa

trong đó: Zv = 1 (v < 5m/s): hệ số xét đến ảnh hưởng của vận tốc vòng

ZR = 0,95 (Ra = 2,5...1,25

m): hệ số xét đến độ nhám mặt răng làm việc

KxH = 1 (da < 700mm): hệ số xét ảnh hưởng kích thước bánh răng

15

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

H > [H] nhưng chênh lệch không quá 4%

Vì

H [ H ] 473, 06 466, 4

1, 41%

H

473, 06

Nên thỏa mãn.

Tính lại chiêu rộng vành răng:

2

473, 06

b = KbeRbe(𝐻 /[𝐻 ]) = 0, 25.137,99.

35,5 mm

466, 4

2

2.4 Kiểm nghiệm răng về độ bền uốn:

Để đảm bảo độ bền uốn cho răng, ứng suất uốn tại chân răng phải thỏa:

F1 =

2.𝑇1 .𝐾𝐹 .𝑌𝜀 .𝑌𝛽 .𝑌𝐹1

0,85𝑏.𝑑𝑚1 .𝑚𝑡𝑚

≤ [F1]

F2 = F1.YF2 / YF1 ≤ [F2]

Trong đó:

𝐾𝐹 = 𝐾𝐹𝛽 . 𝐾𝐹𝛼 . 𝐾𝐹𝑣 : hệ số tải trọng khi tính toán về uốn

b

35,5

0, 26

Re 137,99

Với

Kbe =

Tỉ số

K be .u1 0,26.4,25

0,635

2 K be

2 0,26

Tra bảng 6.21 trang 133 tài liệu [1] ta được: 𝐾𝐹𝛽 = 1,28

KF = 1 (bánh răng thẳng)

K FV 1

VF bd m1

2T1 K F K F

Tra bảng 6.15[trang 107 ] :

với VF F g0v

d m1 (u 1)

(6.68a)

u

F 0,016

6.16[trang 107 ] : g0 = 47

Suy ra

F 0,016.47.4,33 56,875.

Thay số

KFV = 1 + Hb

=>

KF = 1,28.1.1,5 = 1,92

Ta có

= 1,73

=>

𝑌𝜀 =

1

𝜀𝛼

4,25 1

27,29m / s

4,25

d m1

27,29.35,5.56,875

1

1,5

2T1K F K F

2.42925,8.1,28.1

= 0,578

16

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

𝑌𝛽 là hệ số kể đến độ nghiêng của răng, với răng thẳng 𝑌𝛽 = 1

Só răng tương đương

zv1 = z1/cos 1 = 26/cos(13,29) = 26,7 răng

zv2 = z2/cos 2 = 110/cos(76,71) = 478,5 răng

𝑌𝐹1 , 𝑌𝐹2 là hệ số dạng răng và x1 = 0,38, x2 = - 0,38

Tra bảng 6.18 trang 107

YF1 = 3,47

Vậy

F1 =

YF2 = 3,63

2.42925,8.1,92.0,567.1.3, 47

83, 4 MPa ≤ [F1] =257,14 MPa

0,85.35,5.56,875.2,1875

F2 = 83,4.3,47 / 3,63 = 79,72 MPa ≤ [F2] = 241,71 MPa

Ta thấy F 1 F 1 và F 2 F 2

Như vậy độ bền uốn được đảm bảo.

2.5 Kiểm nghiệm răng về quá tải:

Khi làm việc bánh răng có thể bị quá tải, với hệ số quá tải Kqt = Tmax/ Tdn = 2,2

Để tránh biến dạng dư hoặc gẫy dòn lớp bề mặt, ứng suất tiếp xúc cực đại Hmax không được vượt quá

1 giá trị cho phép:

Hmax = H . √𝐾𝑞𝑡 = 473,06.√2,2 = 701,66 ≤ [H]max = 2,8.450 = 1260 MPa

Đồng thời để tránh biến dạng dư hoặc phá hủy tĩnh mặt lượn chân răng, ứng suất uốn cực đại Fmax

tại mặt lượn chân răng không được vượt quá giá trị cho phép:

F1max = F1 . Kqt = 83,4.2,2 = 183,48 MPa < [F1]max = 464 MPa

F2max = F2 . Kqt = 79,72. 2,2 = 175,4 MPa < [F2]max = 360 MPa

Như vậy răng thõa mãn điều kiện về quá tải.

3. Tính toán cặp bánh răng trụ cấp chậm:

3.1 Xác định các thông số của bộ truyền:

Đối với hộp giảm tốc, thông số cơ bản là khoảng cách trục aw .

Theo công thức 6.15a: aw K a u2 1 3

T2 K H

[ H ]2 u2 ba

Trong đó:

+ Ka là hệ số phụ thuộc vào vật liệu bánh răng và loại răng.

Tra bảng 6.5[TK1]/94 được Ka = 49,5 (MPa1/3) do răng thẳng

+ T2 là mô men xoắn trên bánh chủ động, T2 = 173509,6 Nmm

+ Theo bảng 6.6 tài liệu [1] chọn ba 0,4 (bộ truyền không đối xứng)

17

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

+ Theo bảng 6.16:

Ψ𝑏𝑑 = 0,53Ψ𝑏𝑎 (𝑢 + 1) = 0,53.0,4. (3,8 + 1) = 1,02

+ Theo bảng 6.7: theo sơ đồ 5 => KH = 1,07

Thay số ta có:

3

𝑎𝑤 = 49,5(3,8 + 1)√

173509,6.1,07

= 189,4 (𝑚𝑚)

490,912 . 3,8.0,4

Lấy sơ bộ aw = 190 (mm)

3.2 Xác định các thông số ăn khớp:

Mođun: m = (0,01 ÷ 0,02)aw = (1,9 ÷ 3,8)

Theo bảng tiêu chuẩn 6.8 chọn m = 3 (mm)

Theo công thức 6.19 tài liệu [1] số răng bánh nhỏ:

𝑧1 =

2𝑎𝑤

2.190

=

= 26,39. ⇒ Lấy z1 = 26 răng.

𝑚(𝑢 + 1) 3(3,8 + 1)

Số răng bánh lớn : z2 = uz1= 3,8.26 = 98,8. Lấy z2 = 99 răng.

Số răng tổng: zt = z1 + z2 = 125 răng.

Tính lại khoảng cách trục: aw = mzt/2 = 3.125/2 = 187,5 mm

Tỉ số truyền thực : um = z2/z1 = 99/26 = 3,81.

3.3 Kiểm nghiệm răng về độ bền tiếp xúc:

Theo công thức 6.33 tài liệu [1]:

2.𝑇2 .𝐾𝐻 .(𝑢+1)

H = ZM . ZH . Zε . √

𝑏𝑤 . 𝑑𝑤12 .𝑢

≤ [H]

Trong đó:

- ZM là hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp.

Tra bảng 6.5 tài liệu [1]: ZM = 274 Mpa1/3

- ZH là hệ số kể đến hình dạng bề mặt tiếp xúc.

Theo (6.34): Z H

2cos b

sin2 tw

Theo (6.35): 𝑡𝑔𝛽𝑏 = 0

Do đó :

ZH = 1,76

Với ∝𝑡 = ∝𝑡𝑤 = 20°

- 𝑍𝜀 là hệ số kể đến sự trùng khớp của răng.

𝜀𝛽 hệ số trùng khớp dọc:

𝜀𝛽 =

𝑏𝑤𝑠𝑖𝑛𝛽

𝑚𝜋

= 0 (𝑑𝑜 𝛽 = 0)

hệ số trùng khớp ngang: =[1,88 – 3,2(1/z1+1/z2)]cos 𝛽 = 1,72

Theo 6.36a tài liệu [1]: 𝑍𝜀 = √

4−𝜀𝛼

3

=√

4−1,72

3

= 0,87

- KH là hệ số tải trọng khi tính về tiếp xúc. Theo công thức 6.39:

𝐾𝐻 = 𝐾𝐻𝛽 . 𝐾𝐻𝛼 . 𝐾𝐻𝑣

18

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

+ KH = 1,07

+ 𝐾𝐻𝛼 = 1 (bánh răng trụ răng thẳng)

+ KHv = 1 VH bdm1 / (2T1K H K H )

Vận tốc vòng :

v1

n2 d w1 .342,5.79,17

60000

60000

1, 42 m / s

dw1 = 2aw/(u+1) = 2.190/4,8 = 79,17 mm là đường kính vòng lăn bánh nhỏ.

- Theo bảng 6.13 trang 106, chọn cấp chính xác 9.

-Theo công thức [6.42]:

𝑎

𝑣𝐻 = 𝛿𝐻 𝑔0 𝑣√ 𝑢𝑤

H = 0,006 (tra bảng 6.15 trang107)

Với

g0 = 73 (bảng 6.16)

H 0,006.73.1,42

=>

190

4,4m / s

3,8

Vậy

d w1

79,17

1 4,4.76.

1,0713

2T2 K H K H

2.173509,6.1.1.07

b = Ψ𝑏𝑎 aw = 76 mm

KHv = 1 + H b

Trong đó:

=>

KH = 1,07.1.1,0713 = 1,1463

H = 274.1,76.0,87 .

Suy ra:

2.173509, 6.1,1463.4,8

430,89 MPa ≤ [H]

76. 79,17 2.3,8

Vậy điều kiện tiếp xúc được đảm bảo.

3.4 Kiểm nghiệm răng về độ bền uốn:

F1=

2T1 K F Y Y YF 1

bw d w1m

≤ [F1 ]

F2 = F1 Y F 2 ≤ [F1 ]

Trong đó:

Y F1

(6.43)

(6.44)

Theo bảng 6.7 với Ψ𝑏𝑑 = 1,02 ta có KF = 1,16

Với v = 1,42(m/s) < 2,5(m/s), tra bảng 6.14, cấp chính xác 9 thì KF = 1,37.

Tra bảng 6.15

𝛿𝐹 = 0,016 và bảng 6.16 g0 = 73

Suy ra

F 0,016.73.1,42

190

11,73m / s

3,8

19

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

KFV = 1 + Fb

d w1

79,17

1 11,73.76.

1,1279

2T2 K F K F

2.173509,6.1,37.1.16

𝐾𝐹 = 𝐾𝐹𝛽 . 𝐾𝐹𝛼 . 𝐾𝐹𝑉 = 1,16.1,37.1,1279 = 1,7924

Vậy

= 1,72

Với

1

𝑌𝜀 = 𝜀 = 0,58

Suy ra

𝛼

Số răng tương đương :

Zv1 = Z1/cos3𝛽 = 26

Zv2 = Z2/cos3𝛽 = 99

Với

Zv1 = 26 ,Zv2 = 99 và hệ số dịch chỉnh x1 = x2 = 0, tra bảng 6.18 ta có YF1 = 3,9 và YF2 = 3,6

Ứng suất uốn :

F1 =

2.173509, 6.1, 7924.0,58.1.3,9

77,94 MPa < [F1] = 257,14 MPa

76.79,17.3

77,94.3, 6

71,94 MPa < [F2] = 241,71 MPa

3,9

Vậy độ bền uốn được thỏa mãn.

F2 =

3.5 Kiểm nghiệm răng về quá tải:

Khi làm việc bánh răng có thể bị quá tải, với hệ số quá tải Kqt = Tmax/ Tdn = 2,2

Để tránh biến dạng dư hoặc gẫy dòn lớp bề mặt, ứng suất tiếp xúc cực đại Hmax không được vượt quá

1 giá trị cho phép:

Hmax = H . √𝐾𝑞𝑡 = 430,89.√2,2 = 639,11 ≤ [H]max = 2,8.450 = 1260 MPa

Đồng thời để tránh biến dạng dư hoặc phá hủy tĩnh mặt lượn chân răng, ứng suất uốn cực đại Fmax

tại mặt lượn chân răng không được vượt quá giá trị cho phép:

F1max = F1 . Kqt = 77,94.2,2 = 171,468 MPa < [F1]max = 464 MPa

F2max = F2 . Kqt = 71,94. 2,2 = 158,268 MPa < [F2]max = 360 MPa

Như vậy răng thõa mãn điều kiện về quá tải.

20

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Bảng thông số:

Thông số

Góc profin gốc

Góc ăn khớp

Chiều rộng vành răng

Tỉ số truyền

Khoảng cách trục

Chiều cao răng

Đường kính chia

Đường kính vòng đỉnh

Đường kính vòng đáy

Vận tốc trung bình

III.

Bánh dẫn

Bánh bị dẫn

Theo TCVN 1065-71 α = 20°

atw = arccos(acos𝛼/aw) = arccos(187,5.cos(20)/187,5) =21,97

b1 = b2 + 4 = 80

b2 = Ψ𝑏𝑎 aw = 76

ubr2 = 3,81

aw = 187,5 mm

he = 2,25.m = 6,75 mm

d1 = mz1 = 3.26 = 78 mm

d2 = mz2 = 3.99 = 297 mm

da1 = d1 + 2m = 84 mm

da2 = d2 + 2m = 303 mm

df1 = d1 - 2,5m = 70,5 mm

df2 = d2 - 2,5m = 289,5 mm

𝜋𝑛1 𝑑1 𝜋. 342,5.78

𝑣1 =

=

= 1,4 𝑚/𝑠

60000

60000

Tính toán thiết kế trục và then

1. Chọn vật liệu:

Chọn vật liệu chế tạo là thép C45 thường hóa có 𝜎b = 600 MPa, 𝜎ch = 340 MPa

Ứng suất xoắn cho phép: [𝜎] = 65 MPa

2. Tính sơ bộ đường kính trục:

[𝜏] = 15 MPa

Đối với động cơ 4A132S4Y3 tra phụ lục P1.7 ta có dđc = 38 (mm)

Vì trục Ⅰ nối với động cơ qua khớp nối nên đường kính sơ bộ của trục I phải là:

d1sb = (0,8 ÷ 1,2).dđc = (0,8 ÷ 1,2).38 = 30,4 ÷ 45,6 mm

=> ta chọn: d1sb = 35 mm

Trục ⅠI:

3

𝑇

3

2

d2sb ≥ √ 0,2.[𝜏]

=√

173509,6

0,2.15

= 38,67

=> ta chọn: d2sb = 40 mm

Trục ⅠII:

3

𝑇

3

3

d3sb ≥ √ 0,2.[𝜏]

=√

632780,2

0,2.15

= 59,52

=> ta chọn: d3sb = 60 mm

Xác định khoảng cách giữa các gối đỡ và điểm đặt lực:

Từ đường kính sơ bộ, tra bảng 10.2 tài liệu [1], ta chọn sơ bộ chiều rộng ổ lăn:

d1sb = 35 mm

d2sb = 40 mm

b01 = 21 mm

b02 = 23 mm

21

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

d3sb = 60 mm

b03 = 31 mm

3. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực

Chiều rộng mayơ ở nửa khớp nối, ở đây là nối trục đàn hồi nên:

l m12 = (1,4 2,5) d1= (1,4 2,5).35 (mm)

Chọn lm12 = 55 mm

Chiều dài mayơ bánh răng côn lớn:

l m 23 =(1,2 1,4)d 2 =(1,2 1,4).40 (mm)

Chọn l m 23 = 55 mm

Chiều dài mayơ bánh răng côn nhỏ:

lm13=(1,2 1,4)d1 = (1,2 1,4).35 (mm)

Chọn lm13 = 44 mm

Chiều dài mayơ bánh răng trụ nhỏ:

lm22=(1,2 1,5)d2 = (1,2 1,5).40 (mm)

Chọn lm22 = 80 mm

Chiều dài mayơ bánh răng trụ lớn:

lm32 =(1,2 1,5)d3 = (1,2 1,5).60 (mm)

Chọn lm32 = 76 mm

Chiều dài mayơ đĩa xích :

lm33 =(1,2 1,5)d3 = (1,2 1,5).60 (mm)

Chọn lm33 = 60 mm

Tra bảng 10.3 trang 189 tài liệu [1]

Chọn k1 = 15 Khoảng cách giữa các chi tiết quay

Chọn k2 = 5

Khoảng cách từ mặt mút ổ đến thành trong của hộp

Chọn k3 = 10 Khoảng cách từ mặt mút của chi tiết quay đến nắp ổ

Chọn hn = 15 Chiều cao nắp ổ và đầu bulông

4. Khoảng cách giữa các điểm đặt lực và chiều dài các đoạn trục:

Trục I:

l11 = (2,5 → 3)d1

⟹

Lấy l11 = 52 mm

lc12 = 0,5.(lm12 + b01) + k3 + hn

Trong đó:

lc12 là khoảng cách côngsôn

lc12 = 0,5(55 + 21) + 10 + 15 = 69 mm

l12 = lc12 = -69 (mm)

l13 = l11 + k1 + k2 + lm13 +0,5(b01 – b13.cosδ1)

Trong đó:

b13 = bw =35 (mm) là chiều rộng vành răng

l13 = 52 +15 + 5 + 45 + 0,5(21 – 35cos13,29) = 110 mm

Trục 2:

l22 = 0,5(b02+lm22) + k1 + k2 = 0,5(23+55) + 15 + 5 = 71,5 mm

l23 = l22 + 0,5(lm22 + b13cos δ2) + k1 = 71,5 + 0,5(55 + 35cos76,71)+15 = 132 mm

l21 = lm22 + lm23 + b02 + 3k1 + 2k2 = 55 + 55 + 23 + 3.15 +2.15 = 208,5 mm

22

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Trục 3:

l31 = l21 = 208,5mm

l32 = l22

lc33 = 0,5.(lm33 + b03) + k3 + hn = 0,5(60 + 31) + 10 + 15 = 70,5 mm

l33 = l31 + lc33 = 292 mm

5. Xác định các lực tác dụng lên trục:

5.1 Lực tác dụng lên bánh răng côn:

Lực vòng:

2𝑇1

Ft1 = Ft2 = 𝑑

𝑚1

=

2.42925,8

56,875

= 1509,5 𝑁

Lực hướng tâm:

Fr1 = Fa2 = Ft1𝑡𝑔𝛼. 𝑐𝑜𝑠𝛿1 = 1509,5. 𝑡𝑔20. 𝑐𝑜𝑠13,29 = 534,7 𝑁

Lực dọc trục:

Fa1 = Fr2 = Ft1𝑡𝑔𝛼. 𝑠𝑖𝑛𝛿1 = 1509,5. 𝑡𝑔20. 𝑠𝑖𝑛13,29 = 126,3𝑁

5.2 Lực tác dụng lên bánh răng trụ:

Lực vòng:

2𝑇2

Ft1 = Ft2 = 𝑑

𝑤1

=

2.173509,6

79,17

= 4383,2𝑁

Lực hướng tâm:

𝑡𝑔𝑎

𝑤𝑡

Fr1 = Fr2 = Ft1 𝑐𝑜𝑠𝛽

= 4383,2. 𝑡𝑔21,97 = 1768,4𝑁

Lực dọc trục:

Fa1 = Fa2 = Ft1𝑡𝑔𝛽 = 0𝑁

Lực từ khớp nối tác dụng lên trục:

Fkn = (0,2 … 0,3)Ft mà Ft =

2𝑇1

𝐷𝑡

Trong đó Dt là đường kính vòng tròn qua tâm các chốt (nối trục vòng đàn hồi). Tra bảng

15.10[TK2]/67 : Dt = 65

Fkn =

Lực xích:

(0,2→0,3)2.42925,8

65

= 330(𝑁)

F𝑟 = F𝑡 . k 𝑥 = 4975.1,15 = 5721,25 N

1. Vẽ sơ đồ và tính các giá trị lực tác dụng lên các bộ truyền:

23

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Trục I

24

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5

Đồ án thiết kế

GVHD : TS. Lê Thanh Long

Xác định phản lực tại các gối đỡ:

Trong mặt phẳng yOz có:

M1 do Fa1 gây ra có giá trị:

M1=Fa1.dm1/2= 126,3.56,875/2 = 3591,65 Nmm

Phương trình cân bằng tại A:

{∑

−𝑅𝐴𝑦 + 𝑅𝐵𝑦 = 534,7

∑𝐹 = 0

{

𝑀𝑥𝐴 = 0

𝑅𝐵𝑦 .52 + 𝑀1 − 534,7.110 = 0

=> 𝑅𝐵𝑦 = 1062 N ; 𝑅𝐴𝑦 = 527,3 N

Trong mặt phẳng xOz có:

Phương trình cân bằng tại A:

{∑

∑𝐹 = 0

𝑅𝐴𝑥 − 𝑅𝐵𝑥 = −1179,5

{

𝑀𝑦𝐴 = 0

−330.69 − 1509,5.110 + 𝑅𝐵𝑥 .52 = 0

=> 𝑅𝐵𝑥 = 3631,1 N ; 𝑅𝐴𝑥 = 2451,6N

- Xác định chính xác đường kính các đoạn trục:

Mtđ = √𝑀𝑥 2 + 𝑀𝑦 2 + 0,75. 𝑇 2

Momen tương đương tại các tiết diện:

MtđA(11) = √0 + 227702 + 0,75.42925,82 = 43594Nmm

MtđB(12) = √274202 + 883062 + 0,75.42925,82 = 99658,3 Nmm

Mtđ(13) = √3591,652 + 0 + 0,75.42925,82 = 37347,93 Nmm

Vậy tiết diện nguy hiểm ở ổ lăn thứ 2 nên ta tính đường kính trục theo tiết diện đó

Đường kính trục tại các tiết diện:

𝑀𝑡đ

3

d≥ √

Suy ra

0,1.[𝜎]

d12 ≥

3

với d1sb = 35 => [𝜎] = 63 MPa ( tra bảng 10.5 tài liệu [1])

99658,3

25

6,3

=> d10 ≥ 18,07.1,05 = 18,97 ; d13 ≥ 18,1 ; d11 = d12 ≥ 25.1,05 = 26,25

Theo kết cấu ta chọn đường kính trục như sau:

d10= 20mm; d11=d12 = 30mm; d13 = 20mm

25

SVTH: Nguyễn Ngọc Thiện

Đề số 13 phương án 5