Biện pháp thi công dầm bản BTCT DUL, L=20M

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (283.17 KB, 10 trang )

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

Thuyết minh

công nghệ thi công dầm bản l= 20m

I. CÔNG NGHệ SảN XUấT DầM

1.1. Tổng quan:

- Dầm vĩnh cửu bằng bê tông cốt thép DƯL căng trớc.

- Chiều dài tổng thể:

20m

- Chiều rộng toàn bộ:

+ Đỉnh dầm:

920cm

+ Đáy dầm:

990cm

-Chiều cao tổng thể:

750cm

- Mặt cắt ngang dầm có 2 lỗ rỗng 400x300.

1.2.Vật liệu: Trớc khi đa vào sử dụng, nhà thầu sẽ tiến hành

đệ trình và đợc kỹ s t vấn chấp thuận

Đợc đệ trình lên kỹ s t vấn và đợc Kỹ s chấp thuận trớc khi sử dụng

1.2.1. Bê tông: Tuân thủ theo mục 5.4.2 của tiêu chuẩn TCVN

11823:2017.

- Bêtông dầm là bêtông loại cờng độ chịu nén tối thiểu sau 28

ngày tuổi là R28 = 42Mpa.

- Cờng độ chịu nén tối thiểu khi tạo ứng suất trớc (khi cắt cáp) là

38 Mpa.

1.2.2 Cốt thép:

- Cốt thép sử dụng tuân thủ theo tiêu chuẩn TCVN 1651:2008.

1.2.3 Cáp dự ứng lực:

- Là loại cáp tao 7 sợi 5mm, đờng kính danh định 12,7mm, đợc

sản xuất tại Thái Lan, thỏa mÃn theo tiêu chuẩn ASTM A416 - 90a loại 270

có độ tự chùng thấp.

- Mỗi dầm 20m gồm 35 tao cáp DƯL 12.7mm, đợc thiết kế phần

không dính bám ở hai đầu tao cáp với các chiều dài khác nhau cho từng

tao cáp.

- Lực kéo tạo ƯST trong mỗi tao cáp là 138KN (không kể ma sát kích

và neo).

Trang 1

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

II. Bệ CĂNG

- Bệ căng đợc tổ hợp bằng BTCT Mác 30Mpa đảm bảo chịu lực khi

kéo cáp. Thuận tiện cho việc đặt cốt thép thờng và cốt thép DƯL

đúng vị trí và đủ không gian cho việc lắp dựng và tháo dỡ ván khuôn,

cung cấp bê tông, thi công bê tông dầm và cẩu nhấc dầm ra khỏi ụ

đúc. Đầu bệ căng đặt các dầm kích, đợc tổ hợp từ các thép hình

(I600, I350, C300), thép bản có khoan lỗ luồn cáp 12.7mm để căng

kéo các tao cáp DƯL. Bệ căng có thiết kế và tính toán đầy đủ đảm

bảo về độ bền vào ổn định khi căng kéo dự ứng lực.

- Bệ căng đợc cố định trên các thanh bêtông thông qua các thanh

cốt thep liên kết và đặt trên nền CPĐD đầm chặt, không lún, đảm

bảo thoát nớc tốt để khu vực xung quanh bệ căng luôn luôn khô ráo.

Đính kèm thiết kế bệ căng và đợc Kỹ s chấp thuận trớc khi thi

công.

III. ván khuôn

-

-

-

Ván khuôn thép có tổng chiều dài bằng chiều dài dầm đợc cấu

tạo bằng thép bản dày 4mm có các sờn tăng cờng dọc, sờn tăng cờng ngang bằng thép bản dày 6mm và 8mm.

Ván khuôn thành 20m chia làm 4 đoạn 3,5m và 2 đoạn 3,0m cao

0.75m đợc liên kết với nhau bằng bulông.

Tại các mối nối có các roăng cao su để chống mất nớc trong

bêtông.

Ván khuôn đợc liên kết với bệ đúc bằng các thanh giằng ngang ở

đỉnh, tăng đơ néo và các nêm chéo chèn giữa ván khuôn và bệ

đúc. Khi dầm đủ cờng độ tiến hành tháo các liên kết giữa ván

khuôn và bệ căng.

Ván khuôn tạo lỗ hộp ô van 200x400 trong đợc tổ hợp bằng thép

tròn và thép tấm dày 2mm.

- Ván khuôn đầu dầm: gồm có 2 tấm đợc khoan tạo lỗ (35 lỗ) trên

mỗi tấm để luồn cáp.

- Sau khi lắp ráp hoàn chỉnh ván khuôn dung máy thủy bình, kinh

vĩ và thớc thép 30m để đo đạc kiểm tra. Sai số không đợc quá

qui định sau:

Stt

1

Tên sai số

Sai số cho

phép (mm)

Sai số cho phép các bộ phận khuôn

về chiều dài, chiều rộng, ®êng

chÐo tÊm thÐp

- Trªn 1m

±02

Trang 2

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

-

2

3

- Trên toàn bộ chiều dài đo

05

- Số mép tấm so với đờng thẳng

01

- Các liên kết (chốt, bu lông)

0.5

- Độ gồ ghề cục bộ các bề mặt

02

Sai số lắp dựng ván khuôn thành

- Độ thẳng đứng theo chiều dọc dầm

02

- Về chiều dài giữa 2 mép trong ván

khuôn đầu dầm

+10

- Về chiều dầy bụng dầm và bầu dầm

05

- Chiều rộng bản mặt cầu dọc theo 2 bên

05

Kiểm tra theo đờng chéo (độ vuông

góc)

05

IV. BÃI đúc dầm

- BÃi đúc dầm đợc bố trí bao gồm: Trạm trộn, Lán trại, kho chứa

thép, bệ đúc, b·i chøa, hƯ thèng níc b¶o dìng… cã b¶n vÏ kèm theo.

V. CHế TạO Và LắP DựNG CốT THéP

- Cốt thép đợc gia công tại bÃi gia công thép theo đúng bản vẽ đợc

duyệt.

- Các thanh cốt thép đợc cắt bằng máy hoặc hoặc bằng thủ

công, mọi công việc cắt và gia công cốt thép thực hiện tại công trờng.

Mối nối chồng đợc đặt so le sao cho không lớn hơn 50% mối nối tại cùng

mặt cắt.

- Các tao cáp 12.7mm đợc cắt đủ chiều dài, tại các đoạn cáp có

thiết kế không dính bám vào bêtông đợc bọc ống nhựa để chống dính

bám và cuốn băng dính tại đầu ống phía trong với tao cáp để chống

vữa chảy vào trong ống khi đổ bêtông. Các ống nhựa sẽ đợc cố định

không cho di chuyển trong quá trình kéo cáp để đảm bảo cho chiều

dài không dính bám của cáp và bêtông.

- Cốt thép đợc tựa lên các con kê để giữ đúng vị trí, đúng chiều

dày lớp bảo vệ. Các con kê đợc đúc bằng bêtông có chiều dày đúng

bằng chiều dày lớp bêtông bảo vệ và đợc gắn sẵn sợi thép 1 mm để

buộc vào cốt thép.

- Bề mặt ván khuôn đợc vệ sinh sạch sẽ, bôi dầu để công việc

tháo ván khuôn đợc dễ dàng.

Trang 3

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

-

- Sau khi lắp đặt cốt thép vào ván khuôn, tiến hành kiểm tra lại

chiều dày lớp phủ bêtông, trắc dọc dầm, bố trí cáp DƯL.

- Lắp ván khuôn đầu dầm, các sợi cáp DƯL đợc luồn qua ván khuôn

đầu dầm và bản neo tại bệ căng.

- Sai số không vợt qua các chỉ số sau:

+ Sai số khoảng cách cèt thÐp chđ so víi thiÕt kÕ

±15mm

+ Sai sè kho¶ng cách cốt thép đai so với thiết kế

15mm

:

:

+ Sai số độ thẳng đứng của cốt thép ( lệch vị trí thẳng đứng) :

15mm

+ Sai số bề dày lớp bê tông b¶o vƯ cđa cèt thÐp so víi thiÕt kÕ

±0,5mm

:

: ±15mm

+ Sai số các chi tiết khác

VI. Căng kéo các tao cáp

6.1 Cắt và luồn cốt thép DƯL

- Cốt thép DƯL đợc cắt theo chiều dài nh sau:

Các sợi cáp sô 1 -:-32:

L = L1 + Lbc + Lk = 0.2 + 22,96 + 0.84 = 24,00 m

Các sợi cáp sô 33 -:-35:

L = L1 + Lbc + Lk = 0.2 + 22,16 + 0.84 = 23,20 m

Trong đó:

L: Chiều dài cắt cáp.

L1: Chiều dài cáp ở đầu neo chết

Lbc: Chiều dài cáp trong bệ căng

Lk: Chiều dài cáp ở đầu kích

Cáp DƯL sau khi cắt đợc luồn vào khung lồng thép và đợc kiểm ta

cẩn thận vị trí ở 2 đầu tới 2 bệ căng. Trong quá trình luồn cáp tiến

hành song song việc luồn ống nhựa chống dính bám cáp tại các sợi cáp

theo quy định của bản vẽ và đợc dán kỹ thuật để tránh vữa trôi vào.

Những ống nhựa này đợc gắn sát vào ván khuôn đầu.

6.2

Thiết bị và trình tự căng kéo

- Kích sử dụng để căng kéo là loại kích kéo sợi đơn YDC240Q200, bơm thủy lực ZB4-500 đơn của hÃng OVM .

- Neo công cụ để neo giữ các tao cáp là neo công cụ 3 mảnh sử

dụng nhiều lần của hÃng OVM phù hợp với cáp 12.7mm.

Trang 4

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

-

- Kích và neo đợc kiểm định trớc khi đa vào sử dụng và đợc Kỹ s

chấp thuận.

- Khi căng kéo, các tao cáp đợc kéo đơn lẻ từng sợi một. Các tao

cáp đợc neo giữ 1 đầu và kéo 1 đầu, trình tự căng cáp đợc quy định

theo sơ đồ và bảng dới đây.

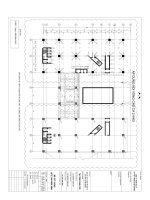

Sơ đồ bố trí cáp trong dÇm

34

35

50

R1

R1

50

33

17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Bảng trình tự căng kéo cáp dầm:

Trình tự

căng

Tên sợi cáp

Trình tự

căng

Tên sợi cáp

Trình tự

căng

Tên sợi cáp

1

2

3

4

5

6

8

9

24

25

26

10

13

14

15

16

17

18

28

12

5

21

20

4

25

26

27

28

29

30

18

2

15

31

34

35

Trang 5

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

7

8

9

10

11

12

7

23

22

6

11

27

19

20

21

22

23

24

13

29

30

14

3

19

31

32

33

34

35

36

33

1

17

16

32

6.3. Đo độ giÃn dài của cáp.

- Dùng thớc đo chiều dài duỗi ra của Piston kích với từng cấp lực.

- Độ giÃn dài của cáp đợc tính nh sau:

L = Lk - Ls

- Trong đó:

+ L: Độ giÃn dài của cáp.

+ Lk: Độ giÃn dài đo đợc trên Piston kích.

+ Ls: Độ giÃn dài đo đợc khi so dây tơng ứng với cấp lực

0,1Pk

6.4. Phơng pháp căng kéo:

- Bố trí nhân lực:

6 ngời.

+

Chỉ huy:

1 CN

+

Vận hành bơm: 1 CN

+

Điều chỉnh kích:

1 CN

+

Đo độ giÃn dài: 1 CN

+

Theo dõi cáp, neo:

1 CN

+

Ghi chép số liệu:

1 CN

- Để khắc phục sự chùng của các tao cáp, trớc tiên chúng đợc căng

so dây với 1 lực bằng 0,1Pk (Pk: lực căng thiết kế).

- Để giảm mất mát dự ứng lực do chùng ứng suất, cần tiến hành

căng kéo vợt, trình tự căng kÐo theo tõng c¸c cÊp lùc sau: 0 0,1Pk

0,4Pk 0,8Pk 1Pk 1,05Pk 1,1Pk dùng thớc đo chiều dài duỗi ra của Piston

kích với từng cấp lực. Sau mỗi cấp áp lực thời gian nghĩ là 5 phút. Lực

kéo vợc sẽ tuỳ vào thực tế của tao cáp sẽ quyết định từ 1 -:- 1,1P k.

- Trong trờng hợp khi kéo đủ cấp lực mà độ giÃn dài cha đạt theo

tính toán thì dừng công tác căng kéo, thông báo với kỹ s và tìm hiểu

nguyên nhân, tìm hớng khắc phục.

STT

Cấp lực

căng

Pk = 138

KN

Lực căng

yêu cầu

Trang 6

Chỉ số

đồng hồ

Số: 415

(Mpa)

Thuyết minh công nghệ thi công dầm bản căng kéo tríc

1

0,1Pk

13,80

3,17

2

0,4Pk

69,00

11,72

3

0,8Pk

110,40

23,14

4

1Pk

138,00

28,85

5

1,05Pk

144,90

30,28

6

1,1Pk

151,8

31,71

- Håi kÝch tõ ¸p lùc thiÕt kÕ vỊ ¸p lực 0 để đóng nêm và đo độ

tụt nêm.

- Bảng tính độ giÃn dài cáp sẽ đợc nhà thầu đệ trình sau khi có

kết quả thí nghiệm thực tế.

VI. Công tác bêtông

6.1 Đổ bêtông:

- Trớc khi đổ bêtông kiểm tra cốt thép và ván khuôn lần cuối. Tất

cả các lỗ hổng và các khe hở đợc bịt kín để giảm thiểu mất vữa

bêtông trong quá trình đổ bêtông.

- Chuẩn bị đầy đủ các thiết bị thi công: Xe mixer, đầm dùi, cần

cẩu, bơm, kích kéo cáp và thiết bị, dụng cụ thí nghiệm kiểm tra chất

lợng bêtông: khuôn đúc mẫu, dụng cụ kiểm tra độ sụt, thiết bị thí

nghiệm độ ẩm Trớc khi đa vào sử dụng tiến hành kiểm tra và đảm

bảo thiết bị và dụng cụ hoạt động tốt.

- Bêtông đợc trộn bằng trạm trộn, vận chuyển đến công trờng

bằng xe Mixer. Đổ bêtông bằng cần cẩu kết hợp thùng đổ bêtông hoặc

đợc đổ trực tiếp vào ván khuôn thông qua máng dẫn bêtông, mọi xe

bêtông sẽ đợc kiểm tra độ sụt trớc khi đổ vào ván khuôn.

- Bêtông đợc đổ thành từng lớp, đầm bêtông bằng đầm dùi đờng

kính 28 - 42mm. Thời gian đổ giữa các lớp không vợt quá thời gian

bắt đầu ninh kết của bêtông.

- Tổng thời gian đổ betông cho 1 dầm không vợc quá 3giờ.

- Bố trí nhân lực cho 1 dây chuyền đổ bêtông: 7 ngời.

+ Đổ bêtông:

2 CN

+ Đầm bêtông: 2 CN

+ Làm mặt:

2 CN.

+ Kiểm tra ván khuôn: 1 CN.

6.2 Lấy mẫu Bêtông.

- Trong quá trình đổ bêtông, tiến hành lấy mẫu theo chỉ định

của TVGS để ép đối chứng kiểm tra cờng độ của bêtông dầm. Mẫu

bêtông đợc bảo dỡng cùng với điều kiện bảo dỡng dầm.

- Sổ tổ mẫu lấy trong 1 dầm là 3 tổ, mỗi tổ 3 viên:

+

Tổ 1:

ép R3 ngày để tiến hành cắt c¸p.

+

Tå 2: Ðp R28.

Trang 7

Thuyết minh công nghệ thi công dầm bản căng kéo tríc

-

+

Tỉ 3:

Lu vµ Ðp bỉ sung nÕu cã sù cè về cờng độ

bêtông.

6.3 Đầm bêtông:

- Bêtông đợc đầm bằng đầm dùi 32mm. Bêtông trong khi và

ngay sau khi đổ đợc đầm cẩn thận để đảm bảo giảm thiểu độ rỗng

trong bêtông.

6.4 Bảo dỡng bêtông:

- Sau khi đổ bêtông xong, bêtông dầm đợc phủ bằng bao tải cho

tất cả các mặt lộ ra, đợc bảo dỡng ẩm bằng nớc sạch. Công việc này đợc

làm liên tục trong 7 ngày kể cả khi dầm đà đợc nhấc khỏi bệ đúc.

VII. Công tác cắt cáp và đo đạc độ vồng của dầm

7.1 Công tác cắt cáp:

- Trớc khi cắt cáp tiến hành tháo ván khuôn thành.

- Khi ép mẫu bêtông đạt cờng độ 90%R28 tiến hành cắt cáp để

truyền ứng suất vào trong bêtông.

- Để đo đạc độ vồng của dầm, tại tim dầm dọc theo chiều dài

của dầm đánh dấu bằng cách dán giấy kẻ ly (có vạch 1mm) các điểm

theo dõi độ vồng tại vị trí tim, gối và tim vách ngăn. Dùng máy cao độ

kiểm tra cao độ tại các điểm đánh dấu trớc khi cắt cáp và sau khi cắt

cáp.

- Trớc khi cắt cáp: đánh dấu bằng sơn trên tất cả các tao cáp tại cả

2 đầu của chúng, cách mặt ngoài của ván khuôn đầu dầm một

khoảng 15cm để đo độ tụt vào của cáp (sau khi cắt cáp) tại mỗi đầu

dầm.

- Trình tự cắt theo trình tự căng cáp.

- Điểm cắt cáp bằng hơi ôxy axêtylen cách đầu dầm không ít

hơn 30cm.

- Các tao cáp sẽ đợc cắt cẩn thận từng sợi riêng lẽ và đồng thời ở cả

2 đầu của chúng, lửa ôxy axetylen sẽ đợc đa đi đa lại để nung đỏ

đoạn cáp cho đến khi tao cáp đứt ra.

7.2 Cẩu dầm ra khỏi bệ đúc:

- Dầm đợc cẩu ra khỏi bệ đúc và chuyển đến bÃi chứa dầm.

- Tháo các ván khuôn đầu dầm ra khỏi dầm.

- Mặt bêtông lộ ra đợc che kín ngay bằng bao tải ẩm hoặc phun

hợp chất bÃo dỡng bêtông.

7.3 Cắt lại các tao cáp:

- Cắt bằng máy cắt cáp cơ học cho mặt sợi cáp bằng bề mặt

bêtông đầu dầm. Bảo vệ các đầu cáp lộ ra bằng 2 lớp keo Epoxy và

trác vữa dày 16mm.

7.4 Công tác hoàn thiện dầm:

- Công tác hoàn thiện, sửa chữa các khuyết tật của dầm (nếu có

nh rỗ tổ ong, bề mặt không phẳng) sẽ đợc thực hện tại bÃi chứa dÇm

Trang 8

Thuyết minh công nghệ thi công dầm bản căng kéo trớc

ngay sau khi dầm đợc đa đến bÃi chứa. Bất kỳ một sự sữa chữa nào

cho dầm đều phải đợc Kỹ s chấp thuận.

VIII. an toàn lao động

8.1 An toàn cho ngời lao động:

- Trên công trờng có nội quy an toàn lao động. Mọi ngời tham gia

dây chuyền công nghệ đúc dầm Bản BTCT DUL đợc học tập công

nghệ thi công và huấn luyện về an toàn lao động.

- Nơi làm việc đợc bố trí đầy đủ ánh sáng, công nhân đợc trang

bị đầy đủ bảo hộ lao động.

- Tại hai đầu bệ căng có tấm chắn bằng thép dày 10cm, cách

đầu dầm kích 2m để chống trợt neo khi cha đổ bê tông.

- Những ngời không có nhiệm vụ tuyệt đối không đợc vào khu

vực thi công.

- Tất cả thiết bị trên công trờng đều đợc kiểm tra an toàn trớc

mỗi lần sử dụng.

8.2 An toàn cho thiết bị:

- Các thiết bị hoạt động dây chuyền phải đợc đăng kiểm cho

phép sử dụng.

- Hệ dây điện chôn ngầm ở bệ căng phải có vỏ bảo hiểm chống

rò điện. Hệ thống cầu dao phải có hộp che ma, nắng.

- Ngoài các quy định trên, công tác an toàn phải thực hiện đúng

các quy định về an toàn cho ngời và thiết bị do Nhà nớc Việt Nam ban

hành.

Nha Trang, ngày

tháng

2020

đại diện ĐƠN Vị THI CÔNG

Trang 9

02 năm

Thuyết minh công nghệ thi công dầm bản căng kéo tríc

-

Trang 10