Giáo trình lập trình phần mềm Mastercam 3D

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (4.2 MB, 102 trang )

LẬP TRÌNH PHAY 3D TRONG MASTERCAM 2017

Trong phần lập trình Phay, MasterCAM cung cấp 3 nhóm lệnh chính để gia cơng những bề

mặt 3D.

1. Nhóm Gia cơng thơ(Surface rough)

2. Nhóm Gia cơng tinh (Surface rough)

3. Nhóm gia cơng tốc độ cao (Surface high speed toolpath)

Nhóm Gia cơng thơ(Surface rough)

Click phải chuột vào Toolpath Group-1

Chọn Mill toolpaths

Chọn Surface rough (Phay thơ)

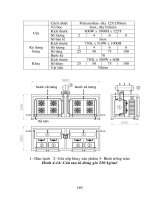

Ta có 8 lệnh phay thơ dưới bảng sau.

STT

1

Nội dung

Parallel

2

3

Radial

Project

4

Flowline

Ý nghĩa

Gia công thô song song theo hướng mặc định do người

lập trình qui định, có thể song song trục X, Y hoặc

45o so với phương X.

Gia công thô dọc hướng kính

Gia cơng thơ những đối tượng được chiếu bởi đối tượng

hiện hữu trên mặt, thường dùng phay chữ trên mặt 3D

Gia công thô theo đường sinh của biên dạng bề mặt

Trang 2

5

Contour

6

7

8

Restmill

Plunge

Gia công thô biên dạng mặt theo đường xoắn ốc từ trên

xuống

Phay thô bề mặt hốc 3D

Phay lại lượng dư do nguyên công trước để lại

Gia công thô bề mặt 3D bằng cách ăn dao theo phương

đứng (Phương Z)

Nhóm Gia công tinh (Surface finish)

Click phải chuột vào Toolpath Group-1

Chọn Mill toolpaths

Chọn Surface finish (Phay tinh)

Ta có 11 lệnh phay tinh dưới bảng sau:

STT

1

Nội dung

Parallel

2

Parallel steep

Ý nghĩa

Gia công tinh song song theo hướng mặc định do người

lập trình qui định.

Gia cơng tinh lại những nơi cịn xót của lần gia cơng

trước (Đặc biệt là các mặt có độ dốc lớn). Dao di chuyển

song song nhau, vật liệu được lấy đi được xác định bằng

gốc nghiêng (độ dốc). Lệnh này thường sử dụng gia công

mặt nghiêng.

Trang 3

3

4

Radial

Project

5

Flowline

6

7

8

Contour

Shallow

Pencil

9

Leftover

10

Scallop

11

Blend

Gia cơng tinh dọc hướng kính

Gia cơng tinh lại hình chiếu của đối tượng lên một mặt,

thường dùng phay chữ trên mặt 3D.

Gia công tinh theo hướng đường sinh của biên dạng bề

mặt

Gia công tinh dọc theo biên dạng bề mặt 3D

Gia công tinh lại nơi mà nguyên công trước cịn xót lại

Phay tinh lại góc giao giữa những bề mặt gia cơng, phay

sắc góc.

Gia cơng tinh hớt bỏ vật liệu cịn sót lại của lần gia cơng

trước và dùng dao nhỏ hơn.

Tạo đường chạy dao trên bề mặt gia công nhằm đạt được

chiều cao nhấp nhô như mong muốn và hạn chế thấp nhất

chuyển động rút dao. Đường chạy dao có dạng như các

cạnh của mặt gia cơng thu nhỏ dần từ ngoài vào tâm hoặc

ngược lại.

Tạo đường chạy dao giới hạn bởi các đường cong curve

dọc theo mặt gia cơng

Nhóm gia cơng tốc độ cao (Surface high speed toolpath)

Click phải chuột vào Toolpath Group-1

Chọn Mill toolpaths

Chọn Surface high speed toolpath

Trang 4

Nhóm lệnh phay tốc độ cao (High speed) các bề mặt 3D bao gồm: 11 lệnh chia làm 2

nhóm gia cơng thơ và gia cơng tinh như bảng dưới

STT

Nhóm lệnh gia công

1

2

Surface high Speed toolpath

Dynamic OptiRough

Gia công thô

Area Roughing

3

Waterline

4

Scallop

5

Horizontal Area

6

Raster

7

Gia công tinh

Pencil

8

Spiral

9

Radial

10

Hybrid

11

Project

1. Các lệnh gia công thô 3D trong Surface rough (Gia công thô)

1.1 Lệnh Parallel: Chúng ta sử dụng lệnh này để tạo đường chạy dao song song theo

phương X hoặc Y hoặc 1 góc nghiêng nào đó theo ý người lập trì

nh.

Ví dụ: Gia cơng thơ hình dưới dùng lệnh Parallel

Trang 5

Các bước thực hiện như sau:

Bước 1: Click phải chuột vào Toolpath Group-1

chọn surface rough

Bước 2: Chọn lệnh Parallel, xuất hiện hộp thoại chọn dạng gia công cho các đường dao

Boss: Chỉ cho dao di chuyển theo một hướng, hoặc từ 2 cạnh xuống và không cho phép dao

di chuyển theo chiều âm của trục Z khi cắt. khi dịch dao gia cơng thì rút dao lên theo phương

Z rồi mới dịch dao.

Cavity: Phương pháp này dao di chuyển theo kiểu Zigzag và cho phép cắt theo cả 2 chiều

dương và âm theo trục Z (phương pháp này thông dụng nhất). Cho phép giữ Z khi dịch dao.

Undefined: Không giới hạn đường chạy dao

Bước 3: Nhấn chọn Boss và click OK, đặt tên nguyên công rồi nhấn OK.

Bước 4: Xuất hiện tùy chọn Select drive surfaces: Lựa chọn các mặt cần gia công, nhấn

chọn các mặt cần gia công như hình vẽ, sau đó nhấn End selection, xuất hiện hộp thoại

Toolpath/surface selection

Drive

Check

Containment

Approximate starting point

Show

Chọn mặt gia công

Chọn mặt không gia công, dao sẽ ko cắt vùng này

Chọn giới hạn vùng gia cơng, ngồi đường bao này

dao sẽ ko cắt

Chọn điểm bắt đầu gia công

Ẩn hay hiện mặt cần gia công

Hủy lựa chọn mặt gia công

Lựa chọn mặt gia công

Bước 5: Nhấn Ok xuất hiện hộp thoại Surface rough Parallel

Tool Parameter

Hộp thọai kích thước dao chúng ta khai báo tương tự như ở phần 2D.

Trang 6

Ví dụ: Chọn dao đường kính 12mm, dao phay ngón End mill

Trang 7

Surface parameter

Trong hộp thọai này có thêm một vài thơng số như sau:

Stock to leave on drive: lượng dư để lại cho nguyên công sau.

Stock to leave on check: lượng dư để lại mặt không gia công

Tool containment compensate to: cách giới hạn vùng chạy dao

+ Inside: bên trong

+ Center: tâm dao

+ Outside: bên ngoài

Rough parameter parameter

Trong hộp này MasterCam thêm vào 4 thông số được mặc định để gia cơng thơ.

Cuting method: Có 2 phương pháp là zigzag và one way.

Max stepdown: Thông số này được xác định với khỏang cách lớn nhất giữa hai đường

cắt liên tiếp nhau theo phương Z.

Plunge control: Phương pháp này có thể tùy chọn 1 trong 3 cách để gia công.

+ Allow mutiple plungles along cut: Cho phép cắt nhiều bước.

+ Cut from one side: Cắt dọc theo một bên của một mặt.

+ Cut from both side: Cắt dọc theo hai bên của mặt.

Trang 8

Prompt for starting point: Xuất hiện dòng nhắc chọn điểm bắt đầu q trình gia cơng.

Allow negative Z motion along surface: Cho phép di chuyển theo phương Z- khi cắt.

Allow positive Z motion along surface: Cho phép di chuyển theo phương Z+ khi cắt.

Max stepover: Thông số này được xác định với khỏang cách lớn nhất giữa hai bước

ngang cắt liên tiếp nhau.

Machining angle: Chọn phương chạy dao

Nhập 0: thì dao di chuyển song song theo phương X

Nhập 90: thì dao di chuyển song song theo phương Y

Nhập 45: thì dao di chuyển song song theo hợp với trục X một góc nghiêng 45 độ

Max. stepover: Khoảng dịch dao trong mặt phẳng XY, thường chọn bằng ¾ đường kính dao

Max step down: Khoảng dịch dao lớn nhất theo phương Z

Bước 6: Nhấn Ok kết thúc lệnh

Bước 7: Nhấp chuột vào biểu tượng Backplot

Mô phỏng đường chạy dao như hình dưới

Trang 9

1.2 Lệnh Radial

Gia công thô bề mặt 3D, chạy dao theo hướng kính

Ví dụ phay thơ chi tiết sau bằng Radial

Các bước thực hiện như sau:

Bước 1: Click phải chuột vào Toolpath Group-1

chọn surface rough

Bước 2: Chọn lệnh Radial, xuất hiện tùy chọn select Box/Cavity, chọn Boss và nhấn OK

Bước 3: Đặt tên nguyên công và nhấn OK

Trang 10

Bước 4: Chọn mặt gia cơng như hình vẽ và nhấn End selection

Bước 6: Sau khí nhấn End selection xuất hiện hộp thoại

Toolpath/surface selection, nhấp trái chuột vào tùy chọn

Radial point và chọn tâm của đường chạy dao như hình.

Khi gia công các đường chạy dao từ điểm tâm này ra biên

dạng ngoài.

Nhấn Ok kết thúc việc lựa chọn, xuất hiện hộp thoại

Trang 11

Tool Parameter

Hộp thoại kích thước dao khai báo tương tự như ở phần 2D.

Ví dụ: Chọn dao cầu đường kính 12mm, dụng cụ cắt Ball mill

Chế độ cắt như hình trên

Surface parameter

Khai báo như hình dưới

Lượng dư gia cơng cho nguyên công sau: Nhập 0.2

Trang 12

Rough radial parameters

Total tolerance: dung sai gia công

Trang 13

Max. angle incremental: Góc giữa 2 đường chạy dao kề nhau, tính theo độ

Start offset distance: Khoảng cách từ điểm radial point đến các đường chạy dao

Start angle: Góc bắt đầu gia công

Sweep angle: Cung giới hạn đường chạy dao, tính theo độ, cho 360 là qt hết đường trịn

Max stepdown: Chiều sâu cắt lớn nhất

Start point: Điểm bắt đầu gia công

Start outside: Điểm bắt đầu gia công ở bên biên ngồi của phơi

Start inside: Điểm bắt đầu gia cơng ở trong phôi, điểm này cùng tọa độ X và Y với điểm

Radial point.

Các thông số khác khai báo tương tự lệnh parallel rough

Nhấn OK

Nhấp chuột vào biểu tượng Backplot

Mô phỏng đường chạy dao như hình dưới

Trang 14

Mơ phỏng gia cơng chi tiết như hình

1.3 Lệnh Project: Chiếu một đường chạy dao 2D contour xuống mặt cong 3D.

Ví dụ phay thơ Project chữ cái CNC lên bề mặt quả trứng

Các bước thực hiện như sau:

Trang 15

Bước 1: Click phải chuột vào Toolpath Group-1

chọn surface rough

Bước 2: Chọn lệnh Projet, xuất hiện tùy chọn Boss/cavity. Chọn Cavity, nhấn OK

Bước 3: Chọn mặt gia cơng như hình vẽ và nhấn End selection

xuất hiện hộp thoại Toolpath/surface seletion

Bước 4: Tại tùy chọn Curve, nhấp biểu tượng

sau đó

chọn các chữ CNC cần phay (chọn 3 curve) sau đó nhấn ok kết

thúc tùy chọn. Xuất hiện hộp thoại Surface Rough Project

Trang 16

Chọn dao phay chữ cầu đường kính 1mm. Các thơng số cắt như hình

Surface Parameters: Khai báo tương tự các lệnh Parallel rough

Rough project parameters: Khai báo như hình dưới

Trang 17

Projection type: Lọai đường chạy dao.

+ NCI: Chiếu file đường chạy dao NCI lên mặt đã có sẵn.

+ Curve: Chiếu đường cong Curve lên mặt đã có sẵn.

+ Point: Chiếu điểm lên mặt đã có sẵn.

Nhấn OK kết thúc lệnh

Nhấn Backplot: Mơ phỏng đường chạy dao như hình dưới

1.4 Lệnh Flowline: Gia công thô theo đường sinh của biên dạng bề mặt

Ví dụ phay thơ bể mặt như hình vẽ

Các bước thực hiện như sau:

Bước 1: Click phải chuột vào Toolpath Group-1

chọn surface rough

Trang 18

Bước 2: Chọn lệnh Flowline, xuất hiện tùy

chọn Boss/cavity. Chọn Cavity, nhấn OK

Bước 3: Chọn mặt gia cơng như hình vẽ và

nhấn End selection xuất hiện hộp thoại

Toolpath/surface seletion

Nhấn vào biểu tượng

Xuất hiện hộp thoại Flowline data

Nhấn chuột vào cut direction như hình vẽ sau đó nhấn

OK 2 lần xuất hiện hộp thoại Surface Rough Flowline

Toolpath parameter

Chọn dao phay chữ cầu đường kính 12mm.

Các thơng số cắt khai báo như hình dưới

Trang 19

Surface Parameters: Khai báo tham số tương tự lệnh Parallel rough

Surface Rough Flowline

Khai báo thêm các thơng số như hình dưới

Trang 20

+ Distance: Khoảng cách cụ thể.

+ Scallop height: Điều khiển bằng chiều cao nhấp nhơ bề

mặt.

Phương pháp cắt: Có 3 kiểu cắt: Zigzag, One way vàSpiral

Nhấn OK kết thúc lệnh

Nhấn Backplot: Mơ phỏng đường chạy dao như hình dưới

Nhấn Verify để mô phỏng chi tiết.

Trang 21

1.5 Lệnh Contour: Lệnh này để gia công biên dạng mặt theo đường xoắn ốc từ trên xuống.

Ví dụ phay thơ bề mặt như hình vẽ

Các bước thực hiện như sau:

Bước 1: Click phải chuột vào Toolpath Group-1

chọn Surface Rough

Bước 2: Chọn lệnh contour và click chuột chọn các bề mặt cần gia cơng như hình. Sau đó

nhấn End selection kết thúc lựa chọn.

Bước 3: Tại tùy chọn Containment: Chọn đường bao giới hạn vùng gia cơng như hình dưới

sau đó nhấn OK để kết thúc lựa chọn.

Trang 22

Bước 4: Nhấn ok xuất hiện hộp thoại Surface Rough Contour

Toolpath parameter

Chọn dao End mill đường kính 16 mm. Các thơng số cắt như hình trên

Surface parameters: Khai báo các thông số tương tự các lệnh trên

Trang 23

Rough contour parameters

Những thông số được thêm vào trong hộp thọai Rough contour parameters

- Direction of closed contours: Hướng gia cơng theo contour kí

n.

+ Climb: Phay thuận.

Trang 24

+ Conventional: Phay nghịch.

- Direction of open contours: hướng gia công theo contour hở.

+ One way.

+ Zigzag.

- Transition:

Thông số này được mặc định để gia công với 2 đường cắt liên tiếp nhau gồm có:

+ High speed: Dao sẽ di chuyển nhanh để gia công hết các mặt.

+ Broken: Dao sẽ di chuyển theo đường gấp khúc.

+ Ramp: Dao sẽ di chuyển theo đường nghiêng.

+ Follow surface: Dao sẽ di chuyển dọc theo mặt.

Nhấn Ok kết thúc lệnh

Nhấn Backplot có kết quả như hình dưới

1.6 Lệnh pocket: Phay thơ bề mặt hốc 3D

Ví dụ phay thơ bề mặt như hình dưới

Trang 25

Các bước thực hiện giống như phương pháp gia công Rough parallel

Toolpath parameter

Chọn dao 12 Bull-Nosed Endmill đường kính 12 mm.

Các thơng số cắt khai báo như hình trên

Surface parameters: Các thông số tương tự các lệnh trên

Rough parameters: Khai báo như hình dưới

Trang 26