Nghiên cứu thiết kế, chế tạo bộ gây rung sử dụng trong thiết bị mỏ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.82 MB, 100 trang )

Bộ công thơng

Tập đoàn công nghiệp than - khoáng sản việt nam

Viện cơ khí năng lợng và mỏ - tkv

Báo cáo tổng kết

đề tài nghiên cứu khoa học công nghệ

nghiên cứu

thiết kế, chế tạo bộ gây rung

sử dụng trong thiết bị mỏ

cơ quan chủ quản: Bộ Công Thơng

cơ quan chủ trì: Viện cơ khí Năng lợng và Mỏ

chủ nhiệm đề tài Duyệt viện

La Văn Tửu

6784

12/4/2008

Hà nội - 2007

2

Cơ quan thực hiện và đơn vị phối hợp chính

Số T.T Tên đề tài Cơ quan thực hiện Đơn vị phối hợp

1

Nghiên cứu thiết kế, chế

tạo bộ gây rung sử dụng

trong thiết bị mỏ

Viện cơ khí Năng

lợng và Mỏ - TKV

Công ty tuyển than Cửa

Ông - TKV

Những ngời thực hiện và phối hợp chính

Số

T.T

Họ và tên Học vị Chức vụ Đơn vị công tác

1 La Văn Tửu TS Trởng phòng Viện cơ khí Năng lợng và mỏ

2 Lê Ninh KS Cán bộ KT -nt-

3 Lâm Đức Khải KS Cán bộ KT -nt-

4 Lê Văn Tiềm KS Cán bộ KT -nt-

5 Vũ Quang Việt KS Cán bộ KT -nt-

6 Dơng Anh Tuân KS Cán bộ KT -nt-

7 Nguyễn Hồng Điệp KS Phó phòng Công ty tuyển than Cửa Ông

3

Bài tóm tắt

Rung là sự dao động cỡng bức của một hệ đàn hồi. Để dao động không bị tắt

dần do ma sát phải duy trì một nguồn xung kích thích (bộ gây rung). Hiệu ứng rung cơ

học đã đợc áp dụng rộng rãi vào đời sống từ buổi sơ khai của nhân loại. Trong ngành

công nghiệp mỏ, các thiết bị ứng dụng kỹ thuật rung gồm băng tải, máy cấp liệu, máy

sàng, đầm dùi, đầm bàn, đầm cóc...Nhìn chung đa số các bộ gây rung của các thiết bị

công tác đều đợc dẫn động bằng động cơ điện, còn xung kích thích là lực li tâm do

các thớt lệch tâm sinh ra trong chuyển động quay. Vì chủng loại và kích thớc thiết bị

ngành mỏ rất đa dạng mà kiểu kết cấu và cỡ kích thớc các bộ gây rung cũng rất đa

dạng. Trong tập hợp đa dạng của các kiểu bộ gây rung, bộ gây rung sàng tự cân bằng

( ) đợc chọn làm đối tợng nghiên cứu thiết kế, chế tạo.

Nguyên mẫu dùng làm đối tợng nghiên cứu là các bộ gây rung cho sàng kiểu WP (Ba

Lan) và sàng 2,4x4,2 D.D Low - Head (Boliden Allis - Australia). Việc chọn bộ gây

rung cho sàng tự cân bằng làm đối tợng nghiên cứu thiết kế chế tạo của đề tài dựa

trên những căn cứ sau:

1- Sàng tự cân bằng đợc sử dụng nhiều trong sản xuất, đặc biệt là trong dây

chuyền công nghệ tuyển than;

2- Nhiều bộ gây rung các sàng mua của nớc ngoài trong vận hành đã quá rơ

rão cần thay mới;

3- Bộ gây rung sàng không đợc sản xuất theo loạt lớn, nếu đặt mua ở nớc

ngoài với số lợng không nhiều sẽ tăng thêm chi phí và thờng không chủ động đợc

về mặt thời gian;

4- Bộ gây rung là một đơn vị lắp độc lập nhng với những thay đổi theo tính

toán có thể dùng chung cho nhiều cỡ sàng khác nhau;

5- Khối lợng và kích thớc của bộ gây rung khá lớn, chế tạo và lắp ráp tơng

đối khó, vì vậy thông qua công tác thiết kế, chế tạo bộ gây rung này sẽ có kinh

nghiệm thiết kế, chế tạo các bộ gây rung có yêu cầu kỹ thuật cao hơn.

6- Đã nắm bắt đợc một số u nhợc điểm về kết cấu của bộ gây rung sàng tự

cân bằng nhập ngoại nên việc tự nghiên cứu thiết kế, chế tạo trong nớc theo mẫu cho

khả năng thành công cao hơn, rút ngắn đợc thời gian hơn;

7- Việc thử nghiệm công nghiệp bộ gây rung sàng, một b

ớc rất quan trọng

không thể thiếu trong công tác nghiên cứu thiết kế, chế tạo sản phẩm cơ khí nói chung,

có những điều kiện thuận lợi hơn vì hiện trờng thử nghiệm là các dây chuyền sản

xuất hiện đang hoạt động tại các nhà máy tuyển, các công trờng khai thác than, thiết

bị đo kiểm tơng đối đơn giản không đòi hỏi độ chính xác cao...

Trong đề tài nghiên cứu này, bộ gây rung đợc định ký hiệu bằng chữ và số là

BR 4e. ý nghĩa của ký hiệu nh sau:

BR- các chữ cái đầu tiên của hai từ "bộ rung";

4- giá trị biên độ dao động thấp nhất khi làm việc: 4 mm;

e- nguyên lý tạo lực cỡng bức gây rung: lệch tâm (eccentric)

4

Vì là bộ gây rung cho sàng tự cân bằng nên việc tính toán xác định các thông số

của nó phải xuất phát từ yêu cầu về các thông số làm việc của chính bản thân sàng.

Trong đề tài nghiên cứu này, sàng đợc tính toán với năng suất 150 tấn.h

-1

. Công dụng

là phân loại sản phẩm thành 3 cấp: +50 mm; +13...50 mm và -13 mm (sàng 2 mặt

lới). Việc tính toán các thông số kỹ thuật của sàng và của bộ rung đợc thực hiện

trên máy vi tính với chơng trình đợc viết bằng ngôn ngữ lập trình Microsoft Visual

Basic 6.0.

Do kết cấu truyền động của bộ gây rung không quá phức tạp, giống nh một

hộp giảm tốc tỷ số truyền 1:1, và kích thớc của hai trục truyền cơ bản lấy theo mẫu

nên việc tính toán bền không mang nhiều ý nghĩa khoa học do đó không đợc đề cập

trong báo cáo. Thực tế cho thấy chất lợng và tuổi bền của các bộ gây rung phần lớn

phụ thuộc vào chất lợng các ổ bi đỡ và mối lắp ghép, vì vậy cần phải nghiệm bền.

Việc nghiệm bền các loại ổ bi đỡ đã chọn theo phơng diện kết cấu cũng đợc thực

hiện bằng chơng trình máy tính*. Kết quả cho thấy với chế độ tải sàng năng suất 150

tấn.h

-1

, tần số dao động 750 lần.ph

-1

, tuổi thọ tính toán của các ổ bi đỡ của bộ gây rung

là 74.3269,4 h.

Bộ tài liệu kỹ thuật phục vụ cho công tác chế tạo bộ gây rung là bản vẽ thiết kế

và quy trình công nghệ chế tạo một số chi tiết chính. Bộ bản vẽ thiết kế với đầy đủ các

yêu cầu kỹ thuật đợc lập trên cơ sở kết hợp giữa tính toán lý thuyết khối lợng thớt

lệch tâm và kích thớc hình học của bộ rung mẫu.

Các chi tiết của bộ gây rung sau khi chế tạo đã đợc kiểm tra nghiệm thu trớc

khi lắp ráp toàn bộ. Bộ gây rung sau khi lắp đã đợc nghiệm thu xuất xởng sau đó

đa vào thử nghiệm công nghiệp theo chơng trình tại nhà máy tuyển than II Cửa Ông

trên sàng 415. Kết quả bớc đầu cho thấy bộ gây rung BR 4e đảm bảo sàng hoạt động

ổn định đảm bảo năng suất và hiệu suất nh tính toán, biên độ dao động của thân sàng

lắp bộ gây rung BR 4e trong dây chuyền sản xuất đo đợc là 5 1,5 mm.

*ứng dụng kết quả đề tài nghiện cứu ''Xây dựng các cơ sở dữ liệu phục vụ công tác

thiết kế, chế tạo các sản phẩm cơ khí"- Chủ nhiệm đề tài: KS Quách Nghiêm Sơn

5

Mục lục

Lời mở đầu ................................................................................................. 6

Chơng 1. Về một số loại bộ gây rung..........................................

Sử dung trong thiết bị mỏ........................................... 7

1-1. Tình hình sử dụng .................................................................................... 7

1-2 Tình hình nghiên cứu thiết kế, chế tạo...................................................... 13

Chơng 2. chọn kiểu bộ gây rung làm..........................................

đối tợng nghiên cứu thiết kế.................................... 15

2.1. Các cơ sở để lựa chọn............................................................................... 15

2.2. Phạm vi sử dụng của bộ rung ................................................................... 15

2.3. Kết cấu của bộ gây rung đã chọn và đặc tính kỹ thuật............................. 16

Chơng 3. tính toán thiết kế, chế tạo bộ gây rung sàng.. 18

3.1. Tính các thông số kết cấu của sàng.......................................................... 18

3.2. Tính phân bố tải của dòng vật liệu trên mặt sàng..................................... 22

3.3. Tính bộ gây rung ...................................................................................... 24

3.4. Thiết kế bộ gây rung................................................................................. 30

3.5. Công nghệ chế tạo bộ gây rung................................................................ 30

Chơng 4. Thử nghiệm bộ gây rung............................................................... 50

Chơng 5. Kết luận và kiến nghị.................................................................... 53

Lời cám ơn ................................................................................................. 54

Tài liệu tham khảo

6

Lời mở đầu

Rung trong vật lý là sự dao động cơ học của một vật thể rắn theo tần số và biên

độ nhất định tùy thuộc vào trị số của lực kích thích và tính chất của hệ đàn hồi. Hiện

tợng rung đã đợc biết đến ngay từ buổi đầu sơ khai của lịch sử xã hội loài ngời, ví

dụ nhờ ứng dụng rung mà con ngời có đợc thành công trong hái lợm hoa quả, rũ

sạch côn trùng lẫn trong thức ăn, về sau là rây bột, hạt ngũ cốc...Trong xã hội hiện đại,

kỹ thuật rung từ lâu đã đợc nghiên cứu ứng dụng trong chế tạo máy, ví dụ nh máy

massage dùng trong y tế; đầm cóc, đầm bàn, đầm dùi, bàn rung, máy đóng / nhổ cọc

dùng trong xây dựng, vận tải, đúc - luyện kim; sàng, máy cấp liệu dùng trong tuyển

khoáng, sản xuất vật liệu xây dựng, công nghiệp chế biến thực phẩm, chế biến thức ăn

gia súc...

Ngành công nghiệp mỏ là một ngành Kinh tế - Kỹ thuật tổng hợp gồm nhiều

lĩnh vực kỹ thuật chuyên ngành nh khảo sát địa hình mở khai trờng, khai thác, vận

tải, tuyển - chế biến khoáng sàng có ích. Trong ngành mỏ nớc ta, các loại máy móc,

thiết bị có ứng dụng kỹ thuật rung trong công tác làm đờng mở khai trờng là các

loại đầm rung, quả lu rung...; trong vận tải, tuyển - chế biến khoáng sàng là máng vận

tải, máy cấp liệu, máy sàng...Các loại thiết bị này chủ yếu là sản phẩm nhập ngoại.

Trong quá trình sử dụng thiết bị, các chi tiết máy bị h hỏng đợc sửa chữa phục hồi

để kịp thời phục vụ sản xuất, đồng thời ở một mức độ nào đó góp phần tiết kiệm ngoại

tệ do không phải nhập ngoại. Việc nghiên cứu thiết kế, chế tạo mới những bộ gây rung

cụ thể cho riêng từng loại thiết bị cha đợc đơn vị nào trong nớc tiến hành. Với

những chủng loại máy và phạm vi sử dụng rộng rãi nh đã đề cập ở trên, trong phạm

vi đề tài nghiên cứu này chỉ có thể chọn một kiểu bộ gây rung làm đối tợng nghiên

cứu thiết kế chế tạo, đó là bộ gây rung dùng cho sàng tự cân bằng (

) đợc sử dụng trong các nhà máy tuyển than (NMTT).

Mục tiêu của đề tài là phân tích lựa chọn mẫu sản phẩm điển hình, đợc nhiều

khách hàng tin dùng để thiết kế, chế tạo sản phẩm nội địa hoá phù hợp với các điều

kiện về nguyên vật liệu, thiết bị gia công cơ khí hiện có trong n

ớc; tính năng kỹ thuật

và độ tin cậy của sản phẩm nghiên cứu tơng đơng với sản phẩm cùng loại của nớc

ngoài.

7

Chơng 1.

về một số loại bộ gây rung sử dụng trong Thiết bị mỏ

1-1. Tình hình sử dụng

1-1-1. Trong thiết bị tuyển than

Trong công nghệ tuyển than, máy sàng, máy cấp liệu là những thiết bị ứng dụng

kỹ thuật rung. Hiện nay ngành Than - Khoáng sản Việt Nam có ba nhà máy tuyển

than có dây chuyền công nghệ khá hiện đại, chúng tập trung chủ yếu tại địa phận tỉnh

Quảng Ninh: Nhà máy tuyển than Cửa Ông ở thị trấn Cửa Ông; Nhà máy tuyển than

Nam Cầu Trắng ở Hòn Gai; Nhà máy tuyển than Vàng Danh ở mặt bằng công nghiệp

mỏ Vàng Danh. Sơ đồ công nghệ tuyển của các nhà máy tuyển nh sau:

a) Nhà máy tuyển than Cửa Ông, Cẩm Phả

0 ữ 100 mm

0 ữ 1 mm Bã thải

+15 ữ 35 mm +35 ữ 100 mm Đánh đống

...

Bã thải

0 ữ 15 mm

+6 ữ 15 +15 ữ 35

mm mm

0ữ 6 mm

Cám 3 Cục3 Cục1, 2 Sản phẩm

+35ữ 50 mm +50ữ 100 mm trung gian

Cục 5 Cục 4

Cám 1, 2

Hình 1.1. Sơ đồ một dây chuyền công nghệ tuyển chính của NMTT Cửa Ông

Than nguyên khai kéo về từ mỏ

Máy sàng

Máy lắng

Cyclone

môi trờng nặng I

Máy sàng

Phân loại

Máy sàng

phân loại

Cyclone

môi trờng nặng II

Máy đập

Sàng chuẩn bị

Cyclone

cô đ

ặc

Sàng róc nớc

8

b) Nhà máy tuyển than Nam Cầu Trắng, Hòn Gai

Đá thải

0 ữ 50 mm +50 mm

Cám 0 ữ 6 mm

+6 ữ 50 mm

0 ữ 0,75mm Đá thải

0 ữ 0,75 mm +0,75 ữ 6 mm

+6 ữ 50 mm

Gỗ đầu mẩu

+6 ữ 50 mm

Bã thải trung gian

0 ữ 6 mm

+35 ữ 50 mm +6 ữ 15 mm

+15 ữ 35 mm

Cục 3 Cục 4 Cục 5

Hình 1.2. Sơ đồ một dây chuyền công nghệ tuyển chính của

NMTT Nam Cầu trắng

Than nguyên khai

kéo về từ mỏ

Máy sàng loại dị vật

Máy lắng

Cyclone

môi trờng nặng

Máy đập

Sàng khử cám khô

Cyclone

cô đ

ặc

Sàng sơ bộ

Máy sàng rửa

Máy sàng róc nớc

Máy sàng phân loại

9

c) Nhà máy tuyển than Vàng Danh.

0 ữ 400 mm +120 mm

Cám SP (0 ữ15)

Cục NK (15ữ120)

Cám (0 ữ 10)

Cục (18ữ120) Đá (10ữ120)

Bể cô đặc

(nớc bùn than)

Cục SP (40ữ90)

Cám (1ữ18) Cục SP (+90)

Cám trung gian

Cục 18ữ40

Cám sạch(1ữ18)

Đá trung gian

Than sạch

Cục SP (22ữ40)

Cục SP (6ữ22)

SP cám 3 (0ữ6)

Hình 1.3. Sơ đồ một dây chuyền công nghệ tuyển chính của NMTT Vàng Danh

Than nguyên khai kéo về từ mỏ

Sàng song khe 120 mm

Sàng phân loại

Bun ke cục (NK)

Sàng tách cám khô

Sàng rửa cám

Hố gầu nâng (0 ữ18)

Máy tuyển CKB-20

Sàng tách huyền phù

Sàng phân loại

Máy tuyển Cyclone

Sàng phân loại

Sàng rửa cám

Máy tuyển Cyclone

Sàng tách huyền phù

Sàng róc nớc

Bãi QLN (NK)

Máy đập hàm

PE khe 120 mm

10

Trong 3 nhà máy tuyển than nêu trên, nhà máy tuyển than Cửa Ông và nhà máy

tuyển than Nam Cầu Trắng sử dụng công nghệ và thiết bị của hãng BMCH (Australia),

nhà máy tuyển than Vàng Danh sử dụng công nghệ và thiết bị của Liên Xô cũ, nay là

Cộng hòa Liên bang Nga. Nhà máy tuyển than Cửa Ông tuyển than các mỏ khu vực

Cẩm Phả. Theo yêu cầu công nghệ, nhà máy này chỉ nhận than cấp hạt -100 mm kéo

về từ các mỏ nhng vì khâu sàng sơ bộ tại mỏ vẫn không loại hết cục quá cỡ nên vẫn

cần đến khâu đập và sàng chuẩn bị (phân loại) than trớc khi vào tuyển. Nhà máy

tuyển than Nam Cầu Trắng tuyển than các mỏ khu vực Hòn Gai và chỉ nhận than

đã đợc sàng sơ bộ tại mỏ cấp hạt -50 mm. Nhà máy tuyển than Vàng Danh phục vụ

chủ yếu cho mỏ than Vàng Danh nên đợc xây dựng ngay trên mặt bằng công nghiệp

của mỏ. Than nguyên khai cỡ hạt a

max

= 400 mm trớc khi vào tuyển đợc phân loại sơ

bộ bằng sàng song, kích thớc khe 120 mm, cục quá cỡ đợc đập lại và cùng đổ trục

tiếp xuống bun ke nhà máy tuyển. Độ sâu tuyển than cục Vàng Danh là +18 mm nên

than từ bun ke phải đợc khử cám bằng sàng khô cũng nh sàng ớt. Sàng phân loại

và róc nớc ở tuyển than Cửa Ông và Nam Cầu Trắng là loại sàng tự cân bằng, sàng

rung quán tính do các hãng chế tạo máy nh Boliden Allis (Australia), Polmag (Ba

Lan) sản xuất. ở tuyển than Vàng Danh, các loại sàng đợc sử dụng là sàng rung quán

tính và sàng tự cân bằng do nhà máy Lugansk (Ucraina thuộc Liên Xô cũ) chế tạo.

Thực tế trang bị các loại sàng, máy cấp liệu trong các dây chuyền công nghệ

đang hoạt động nêu trên đợc đa vào bảng 1.1

Bảng 1.1

Số

T.T

Nơi sử

dụng

Loại

sàng

Kí hiệu/ Cỡ

kích thớc

mặt sàng

Đặc điểm

của bộ gây

rung

Công dụng trong

dây chuyền

Số

lợng

1 2 3 4 5 6 7

2,4x4,2 D.D

Low - Head

Phân loại và róc

nớc sản phẩm

tuyển sau máy

lắng

08

1,8x4,2 D.D

Low - Head

Dạng hộp

độc lập với

động cơ dẫn

động

Phân loại sản

phẩm

05

1,5x3,0

Róc nớc sản

phẩm

04

0,9x30

Dạng hộp

liền với động

cơ dẫn động

Róc nớc sản

phẩm

04

1

NMTT

Cửa Ông

Sàng tự

cân

bằng

WP1, WP2

Dạng hộp

độc lập với

động cơ dẫn

động

Phân loại sản

phẩm

23

11

tiếp bảng 1.1

1 2 3 4 5 6 7

1,8x3,0 D.D

Low - Head

05

Sàng

rung

quán

tính

"SH" RIPL -

FLO

Trục lệch

tâm

Phân loại sản

phẩm

04

1500/1800

AS-u23W-K

03

2000/1200

AS-u23W-K

06

1

NMTT

Cửa Ông

Máy

cấp liệu

2500/1600

AS-u35W-K

Dạng hộp

liền với động

cơ dẫn động

Cấp liệu cho

băng tải, máy

lắng

01

1,8x4,2

Boliden

Allis

Sàng sơ bộ 06

2,4x 4,2

Sàng rửa và phân

Loại

02

Sàng tự

cân

bằng

1,5x3,0 Sàng róc nớc 08

2

NMTT

Nam Cầu

Trắng

Máy

cấp liệu

2000/1200

AS-u23W-K

Dạng hộp

liền với động

cơ dẫn động

Cấp liệu cho

băng tải, máy

lắng

06

-62/

2000x5000

Phân loại và róc

nớc sản phẩm

tuyển

11

62/

2000x5000

Dạng hộp

độc lập với

động cơ dẫn

động

02

SR-180/

1840x4270

Phân loại và rửa 05

SRN-100/

1840/4270

Róc nớc 01

3

NMTT

Vàng

Danh

Sàng tự

cân

bằng

SRB-80/

1200x4200

Dạng hộp

Rửa sản phẩm 03

Nhận xét:

1- Đối với sàng rung quán tính nguyên lý bộ gây rung thờng là trục lệch tâm;

2- Đối với sàng tự cân bằng nguyên lý bộ gây rung là các thớt lệch tâm lắp đối

xứng trên hai trục quay ngợc chiều nhau lắp vào thân (thuyền) sàng hoặc trong hộp

kín.

3- Đối với máy cấp liệu nguyên lý bộ gây rung là trên hai đầu trục động cơ lắp

các thớt lệch tâm, máy lắp hai động cơ quay ngợc chiều nhau.

1-1-2. Trong thiết bị xây dựng mặt bằng công nghiệp và làm đờng mỏ

Trong xây dựng mặt bằng công nghiệp và làm đờng mỏ, các thiết bị ứng dụng

12

kỹ thuật rung nh đầm dùi, đầm bàn, đầm cóc đợc đa vào các bảng ơng ứng gồm

bảng 1.2, bảng 1.3 và bảng 1.4

Bảng 1.2

Tính năng kỹ thuật của một số loại đầm dùi

Số

TT

Ký hiệu

Công suất,

kW

Điện

áp, V

Khối

lợng, kg

Ghi chú

1

-0,8/2-35

0,8 220 12

Đầu dùi 35 mm,

trục mền dài 3 m

2

-0,8/2-45

0,8 220 12

Đầu dùi 35 mm,

trục mền dài 3 m

3 -3/28 - 1,5 220 29

Đầu dùi 28 mm,

trục mền dài 3 m

4 -3/35 -

1,5 220 31

Đầu dùi 38 mm,

trục mền dài 3 m

Bảng 1.3

Tính năng kỹ thuật của một số loại đầm bàn

Số

TT

Ký hiệu

Công

suất,

Kích

thớc đế

đầm, mm

Độ sâu

đầm

chặt, m

Khối

lợng,

kg

Ghi chú

1

-95

4 HP 500x750 0,25 95

Động cơ xăng

của hãng Honda

2

-95

3,6 kW 500x750 0,25 95

Động cơ xăng

của hãng Robin

3

-145

6 HP 750x1000 0,35 145

Động cơ xăng

của hãng Honda

4

-100

4 kW - 0,30 100

Động cơ xăng

của hãng Honda

Bảng 1.4

Tính năng kỹ thuật của một số loại đầm cóc

Số

TT

Ký hiệu

Công

suất,

kW

Kích

thớc đế

chày, mm

Lực

giã ,

kN

Khối

lợng,

kg

Ghi chú

1 2 3 4 5 6 7

1 MT 55 1,8 340x265 14 57

Lắp động cơ

xăng của hãng

Honda

13

tiếp bảng 1.4

1 2 3 4 5 6 7

2 MT 66H 2,2 340x285 16,5 66

Lắp động cơ

xăng của hãng

Robin

3 MT 72FW 2,6 340x285 17 52

Lắp động cơ

xăng của hãng

Honda

4 MT 76D 3,1 340x285 17,5 80

Lắp động cơ

Yanmar Diesel

5

4502

1,4 350x300 - 80

Lắp động cơ

điện 3x220

6 4502

1,5 410x300 - 100

Lắp động cơ

điện 380

Nhận xét:

1) Các loại thiết bị rung dùng trong xây dựng mặt bằng công nghiệp mỏ, làm

đờng mỏ ... gồm nhiều loại với các cỡ kích thớc khác nhau;

2) Khối lợng thiết bị không lớn thích hợp với công việc không cố định tại một

vị trí;

3) Đợc bày bán trên thị trờng nh một loại công cụ lao động phổ biến, không

mất nhiều thời gian trong giao dịch mua sắm.

1-2. Tình hình nghiên cứu thiết kế, chế tạo

1-2-1. ở nớc ngoài

Kỹ thuật rung đợc ứng dụng trong nhiều lĩnh vực sản xuất và đời sống khác

nhau, do đó các thiết bị gây rung cũng gồm nhiều chủng loại và đa dạng về kích thớc.

Các nguồn tạo xung kích thích rung cho thiết bị (bộ gây rung) đợc chú ý nghiên cứu

từ rất sớm. Riêng trong ngành mỏ Liên Xô cũ, nhà máy chế tạo thiết bị mỏ mang tên

.. tại thành phố Lugansk (nay là Ucraina) ngay từ sau khi thành lập,

đặc biệt là sau năm 1987 khi bớc vào nền kinh tế thị trờng, đã đi sâu vào chuyên

môn hoá chế tạo cac loại sàng rung, trong đó có sàng rung quán tính, sàng rung tự cân

bằng, sàng cộng hởng từ loại nhẹ cho đến loại nặng. Các hãng sản xuất đa ngành của

các nớc t bản nh Boliden Allis (Ausralia), Metso Minerals (USA) cũng rất quan

tâm đến việc chế tạo các loại sàng rung, máy cấp liệu. Thiết bị của họ có mặt nhiều

nơi trên thế giới, trong đó có Việt Nam. Nh vậy có thể nói các bộ gây rung không

đặc chủng cho các chủng loại thiết bị rung nh sàng, máy cấp liệu... gần nh đã trở

thành sản phẩm chế tạo theo lô hoặc loạt. Hớng nghiên cứu thiết kế, chế tạo của họ

hiện nay là nâng cao tuổi bền mỏi của các chi tiết máy, tối u hoá kích thớc kết cấu

theo hớng nhỏ gọn, nâng cao chỉ tiêu tiêu tiêu chuẩn hoá và thống nhất hoá các chi

tiết và cụm chi tiết cấu thành sản phẩm.

14

1-2-2. ở trong nớc

Các thiết bị ứng dụng nguyên lý rung đợc sử dụng trong sản xuất ở Việt Nam

hiện nay chủ yếu là hàng nhập ngoại. Trớc đây nhà máy cơ khí Hòn Gai và cơ điện

Uông Bí đã chế tạo thành công sàng rung quán tính SRQ-2 theo thiết kế của Viện Máy

mỏ, nay là Viện cơ khí Năng lợng và Mỏ - TKV. Bộ phận gây rung của sàng là một

trục lệch tâm lắp thêm các đĩa lệch tâm. Quỹ đạo dao động của loại sàng này là quỹ

đạo tròn (gần tròn). Gần đây, theo mẫu sàng nớc ngoài nhà máy cơ khí Mạo Khê -

TKV cũng đã chế tạo thành công sàng SH" RIPL - FLO cấp cho tuyển than Cửa Ông.

Nguyên lý hoạt động của loại sàng này tơng tự nh sàng SRQ-2. Đối với sàng rung

quán tính tự cân bằng, tuy cũng đợc sử dụng nhiều nhng cha đợc chế tạo trọn bộ,

chủ yếu chỉ chế tạo mới thân (thuyền) sàng và phụ tùng để sửa chữa các sàng cũ bị

hỏng nặng. Bộ gây rung của loại sàng này cho dù là của Ausralia hay của Ba lan, của

Nga đều có hình dáng bên ngoài tơng tự nhau, đều là hộp kín. Bộ gây rung sàng rung

tự cân bằng bị mòn hỏng trong quá trình làm việc lâu ngày đợc sửa chữa bằng cách

thay bi, thay chi tiết quá mòn hết khả năng làm việc [4].Tài liệu kỹ thuật về bộ gây

rung đã đợc một số cơ sở sản xuất lập để phục vụ công tác sửa chữa cơ điện, còn việc

nghiên cứu thiết kế, chế tạo bộ gây rung một cách cơ bản từ khâu tính toán các thông

số bộ gây rung đến khâu hoàn thiện bản vẽ thiết kế trên cơ sở tiếp thu kỹ thuật và công

nghệ tiên tiến trớc đây cha có điều kiện và cha đợc đơn vị nào tiến hành.

15

Chơng 2. chọn kiểu bộ gây rung làm đối tợng

nghiên cứu thiết kế

2.1. Các cơ sở để lựa chọn

Trong thực tế sản xuất, mỗi một loại thiết bị rung đều đợc trang bị những bộ

gây rung có đặc điểm kết cấu và tính năng tơng ứng. Nguyên lý làm việc chung của

các bộ gây rung là ứng dụng lực li tâm do các khối lợng lệch tâm trong chuyển động

quay sinh ra. Vì vậy nhiệm vụ nghiên cứu, thiết kế bộ gây rung của bất kỳ một thiết bị

cụ thể nào đều quy về tính toán xác định tần số và giá trị lực cỡng bức gây rung.

Trong số các bộ gây rung của các thiết bị đợc dùng nhiều trong ngành mỏ, trớc mắt

chọn bộ gây rung (dạng hộp độc lập với động cơ dẫn động) cho sàng tự cân bằng làm

đối tợng nghiên cứu thiết kế, chế tạo. Các căn cứ lựa chọn nh sau:

1- Sàng tự cân bằng đợc sử dụng nhiều trong sản xuất, đặc biệt là trong dây chuyền

công nghệ tuyển than;

2- Nhiều bộ gây rung các sàng mua của nớc ngoài trong vận hành đã quá rơ rão cần

thay mới;

3- Bộ gây rung sàng không đợc sản xuất theo loạt lớn, nếu đặt mua ở nớc ngoài với

số lợng không nhiều sẽ tăng thêm chi phí sản xuất và thờng không chủ động đợc

về mặt thời gian;

4- Bộ gây rung là một đơn vị lắp độc lập nhng với những thay đổi theo tính toán có

thể dùng chung cho nhiều cỡ sàng khác nhau;

5- Khối lợng và kích thớc của bộ gây rung khá lớn, chế tạo và lắp ráp tơng đối khó,

vì vậy thông qua công tác thiết kế, chế tạo bộ gây rung này sẽ có kinh nghiệm thiết kế,

chế tạo các bộ gây rung có yêu cầu kỹ thuật cao hơn.

6- Đã nắm bắt đợc một số u nhợc điểm về kết cấu của bộ gây rung sàng tự cân

bằng nhập ngoại nên việc tự nghiên cứu thiết kế, chế tạo trong nớc theo mẫu cho khả

năng thành công cao hơn, rút ngắn đợc thời gian hơn;

7- Việc thử nghiệm công nghiệp bộ gây rung sàng, một bớc rất quan trọng không thể

thiếu trong công tác nghiên cứu thiết kế, chế tạo sản phẩm cơ khí nói chung, có những

điều kiện thuận lợi hơn vì hiện trờng thử nghiệm là các dây chuyền sản xuất hiện

đang hoạt động tại các nhà máy tuyển, các công tr

ờng khai thác than, thiết bị đo

kiểm tơng đối đơn giản không đòi hỏi độ chính xác cao...

2.2. Phạm vi sử dụng của bộ gây rung

Bộ gây rung BR 4e dùng để gây rung cho sàng tự cân bằng, trong phạm vi đề tài

nghiên cứu là sàng loại 2 mặt lới để phân loại, róc nớc than trong dây chuyền công

nghệ tuyển, năng suất Q = 150 t.h

-1

, cỡ hạt vào sàng lớn nhất 100 mm, các cỡ sản

phẩm ra: +50 mm; 13ữ50 mm; -13 mm (kích thớc mắt sàng d: đối với lới trên d

1

=

50 mm; lới dới d

2

= 13 mm). Sơ đồ kết cấu của sàng tự cân bằng loại treo thể hiện

trên hình 2.1

16

Hình 2.1 Sàng tự cân bằng

1- Động cơ điện; 2- Bộ gây rung; 3- Thân sàng; 4- Lới trên; 5- Lới dới

Biên độ dao động của các loại sàng tự cân bằng thờng không lớn, phổ biến là

a= 4,5 mm và tần số dao động là 13,3 Hz ( 790 vg.ph

-1

), mặt lới sàng nằm ngang

hoặc nghiêng không quá 10

0

[11].

Bộ gây rung đợc lắp trên thân sàng nghiêng 45

0

so với mặt lới, dẫn động

bằng động cơ điện lắp cố định trên khung đỡ. Truyền động từ động cơ đến bộ gây

rung là truyền động mềm kiểu đai thang.

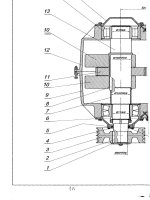

2.3. Kết cấu của bộ gây rung đã chọn và đặc tính kỹ thuật

Bộ gây rung sàng đợc chọn làm đối tợng nghiên cứu thiết kế, chế tạo có kết

cấu dạng hộp kín, hình dáng ngoài gần giống hộp giảm tốc một cấp (hình 2.2). Hai

trục của bộ gây rung quay ngợc chiều nhau nhờ cặp bánh răng trụ đối tiếp 9-12. Lực

gây rung cỡng bức cho sàng đợc tạo bởi các thớt lệch tâm chủ động 2-4 và bị động

8-10 lắp đối xứng nhau nh trên hình vẽ. Nh vậy khi quay, hợp lực li tâm trên mặt

phẳng ngang song song với chân đế sẽ bị triệt tiêu. Hợp lực li tâm có giá trị lớn nhất

trên mặt phẳng đứng vuông góc với chân đế. Nguyên lý hoạt động này tạo cho sàng có

quỹ đạo rung theo đờng thẳng ( Straight line motion).

Bộ gây rung đợc định ký hiệu bằng chữ và số là BR 4e. ý nghĩa của ký hiệu

nh sau:

BR- các chữ cái đầu tiên của hai từ "bộ rung";

4- giá trị biên độ dao động thấp nhất khi làm việc: 4 mm;

e- nguyên lý tạo lực cỡng bức gây rung: lệch tâm (eccentric)

17

ỉ115

ỉ90

3

12

1

2

5

4

325

11

10

7

9

8

6

Hình 2.2. 1,3- Vỏ hộp; 2,4- Thớt lệch tâm chủ động; 5- Trục dẫn động; 6- Trục bị

động; 7- ổ đũa NJ 2324 E.M1.C3; 8,10- Thớt lệch tâm bị động; 9,12- Bánh răng trụ;

11- ổ đũa lòng cầu 22324 EASK.M.C3 (bạc côn: AHX2324; đai ốc KM27)

Đặc tính kỹ thuật cơ bản

1- Tần số vòng quay của trục n 750 ...900 vg.ph

-1

2- Biên độ công tác danh định a 4,5 mm

3- Chiều cao tâm trục h 320 mm

3- Động cơ dẫn động:

- Công suất N 11 kW

- Tần số vòng n 1460 vg.ph

-1

4- Khối lợng toàn bộ (cha kể dầu) m 944 kg

5- Kích thớc bao axbxc 945x899,5x632,5 mm

18

Chơng 3. tính toán thiết kế, chế tạo bộ gây rung sàng

3.1. Tính các thông số kết cấu của sàng

Các thông số kết cấu của sàng đảm bảo tính năng kỹ thuật của sàng là diện tích

mặt lới sàng (chiều dài L và chiều rộng B - hình 2.1), tần số và biên độ dao động của

thân sàng. Các thông số cơ bản này là cơ sở để tính toán thiết kế bộ gây rung.

3.1.1. Diện tích mặt lới sàng

Diện tích mặt lới sàng đảm bảo năng suất danh định Q (t.h

-1

) của sàng cho

những loại vật liệu và điều kiện sàng cụ thể đợc tính theo công thức [9]:

F =

ponmlkq

Q

.......

, m

2

(3.1)

Đối với sàng 2 mặt lới ( 03 sản phẩm) diện tích mặt sàng lới trên F

1

và lới

dới F

2

đợc xác định theo công thức:

F

1

=

1111111

1

....... ponmlkq

Q

, m

2

; (3.2)

F

2

=

2222222

2

....... ponmlkq

Q

, m

2

, (3.3)

trong đó Q

1

- năng suất thông qua lới trên, t.h

-1

;

Q

2

- năng suất thông qua lới dới, t.h

-1

.

Q

1

= Q ; (3.4)

Q

2

=

Q.

,

trong đó - Tỉ lệ thu hoạch vật liệu trên mặt sàng lới dới,

=

,

100

).100(

1

d+

%. (3.5)

1

d+

- hàm lợng cỡ hạt lớn hơn kích thớc mắt sàng lới trên, %;

Đối với than nguyên khai hàm lợng cỡ hạt than là

+

= f(a

h

), (hình 3.1). Để xác

định hàm lợng cỡ hạt theo kích thớc mắt sàng d thế a

h

bằng d tơng ứng.

- hiệu suất sàng, %;

q

1

, k

1

, l

1

, m

1

, n

1

, o

1

, p

1

- các hệ số điều chỉnh cho mặt sàng lới trên;

q

2

, k

2

, l

2

, m

2

, n

2

, o

2

, p

2

- các hệ số điều chỉnh cho mặt sàng lới dới.

Các hệ số điều chỉnh này đợc chọn theo bảng 3.2, trong đó

q

i

- năng suất riêng của 1 m

2

lới sàng, t.h

-1

;

- tỉ trọng tơi xốp (khối lợng đống) của vật liệu vào sàng, t.m

-3

;

k

i

, l

i

, m

i

, n

i

, o

i

, p

i

- các hệ số điều chỉnh tính đến sự ảnh hởng của thành

phần cỡ hạt, tính chất của vật liệu đầu vào cũng nh điều kiện sàng.

Năng suất riêng của 1 m

2

lới sàng lấy theo kinh nghiệm thực tế, trị số năng

suất riêng theo kích thớc mắt lới sàng đợc đa vào bảng 3.1

19

Bảng 3.1

Kích thớc

mắt lới sàng

(d), mm

100 75 50 25 13 8...6

Hiệu

suất,

%

Ghi chú

60 ữ

65

40 ữ

50

85 ữ

90

Sàng sơ bộ

35 ữ

40

28 ữ

30

18 ữ

20

8 ữ 9

80 ữ

85

Sàng chuẩn bị

q, t.h

-1

24 ữ

28

20 ữ

22

14 ữ

16

6 ữ 7

95ữ

98

Sàng kết thúc

Ghi chú:

- Giới hạn dới của năng suất riêng tơng ứng với độ ẩm

vật liệu vào sàng là 6...8%.

- Đối với sàng 2 mặt lới, giá trị năng suất riêng của lới dới lấy bằng 70 ữ

80 % giá trị nêu trong bảng.

Giá trị các hệ số k, l, m, n, o, p đợc đa vào bảng 3.2

Bảng 3.2

Các

hệ

số

Tên gọi của

yếu tố gây

ảnh hởng

Điều kiện sàng và giá trị của các hệ số

Hàm lợng cỡ hạt kích thớc < 0,5 d, % (

-0,5d

)

0 10 20 30 40 50 60 70 80 90

k

Cỡ hạt kích

thớc nhỏ

*

0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0

Hàm lợng cỡ hạt kích thớc > d, % (

+d

)

10 20 25 30 40 50 60 70 80 90

l

Cỡ hạt kích

thớc lớn

*

0,94 0,97 1,0 1,03 1,09 1,18 1,32 1,55 2,0 3,36

Hiệu suất yêu cầu

40 50 60 70 80 90 92 94 96 98

m

Hiệu suất

sàng

2,3 2,1 1,9 1,6 1,3 1,0 0,9 0,8 0,6 0,4

Các vật liệu khác

(trừ than)

Hạt vật liệu có dạng tròn

(sỏi, cuội)

Than đá

n

Hình dáng

hạt và loại

vật liệu vào

sàng

1 1,25 1,5

20

tiếp bảng 3.2

Tính chất của vật liệu vào sàng và kích thớc mắt lới d

d < 25 mm d > 25 mm

Khô

ẩm

( tùy thuộc vào độ ẩm)

o

Độ ẩm của

vật liệu vào

sàng

1,0

0,75 ữ 0,85 0,1ữ 1,0

Phơng pháp sàng và kích thớc mắt lới d

d < 25 mm d > 25 mm

Khô Tới nớc Không phân biệt

p

Phơng

pháp sàng

1,0

1,25 ữ 1,4

1,0

Ghi chú

:

*

- Kích thớc lớn nhỏ chỉ là danh nghĩa

Để tính các thông số sàng than sử dụng bộ gây rung BR 4e đợc dùng trong

ngành tuyển- chế biến cần phải biết các số liệu tổng hợp về thành phần độ hạt than

(%) . Thành phần cỡ hạt than các mỏ vùng Hòn Gai cấp cho NMTT Nam Cầu Trắng

và vùng Cẩm Phả cấp cho NMTT Cửa Ông đợc đa vào bảng 3.3 và bảng 3.4

Bảng 3.3

Thành phần độ hạt than (%) các mỏ vùng Hòn Gai

Cấp hạt, mm

0ữ

0,5

0,5 ữ

3

3 ữ 6 6 ữ

15

15 ữ

35

35 ữ

50

50 ữ

80

80 ữ

120

120 ữ

250

Thu hoạch, % 12,7 25,0 11,5 13,9 13,5 5,5 6,9 4,1 6,9

Bảng 3.4

Thành phần độ hạt than (%) các mỏ vùng Cẩm Phả

Cấp hạt Cọc

Sáu

Đèo

Nai

Cao

Sơn

Dơng

Huy

Khe

Chàm

Mông

Dơng

Thống

Nhất

XN

Cẩm

Phả

-0,5 15,79 14,15 17,63 11,47 16,74 14,04 13,51 16,39

0,5 -15 57,17 55,06 66,32 64,94 57,65 61,79 57,59 57,69

15 - 50 24,72 29,73 13,18 21,15 21,86 18,92 24,29 21,94

50 - 100 2,32 1,06 2,87 2,44 3,75 5,25 4,61 3,98

Trung bình 8 mỏ:

-0,5: 15,02 %; 0,5 ữ 15: 59,94 %; +15ữ 50: 22,39 %; +50ữ 100: 2,65 %

Bằng đồ thị, sự phân bố trung bình hàm lợng cỡ hạt than nguyên khai vùng

Hòn Gai - Cẩm Phả đợc thể hiện trên hình 3.1

21

Hình 3.1. Đồ thị phân bố hàm lợng theo cỡ hạt than a

h

Hàm lợng cỡ hạt vật liệu theo thu hoạch trên mặt sàng lới dới (sau khi đã lọt

mắt sàng lới trên) khác với trị số trên biểu đồ hình 3.1. Các trị số mới

2

d+

và

2

d

(

2

2

d

) đợc tính lại theo các công thức sau:

%,100.

2

h

a

d

+

+

=

(3.6)

%,100.

2

h

a

d

+

=

(3.7)

Sau khi đã xác định đợc diện tích cần thiết của các mặt lới sàng, ta cân đối

kích thớc dài (L), rộng (B) của mặt lới sàng theo F

n

(F

n

bằng diện tích lớn nhất của

một trong hai mặt lới sàng)

F

n

= LxB, m

2

(3.8)

Trên thực tế chiều rộng của mặt lới sàng B thờng lấy là 0,9; 1,5; 1,8; 2,0; 2,4;

2,8 m. Nhận B = 2,4 m, khi đó chiều dài mặt lới:

m

F

L

n

,

4,2

=

Kết quả tính toán L theo chơng trình (Phụ lục 2) đợc làm tròn lên (L = 5,4 m)

22

Sau khi đã cân đối đợc độ rộng, dài của mặt sàng theo năng suất, ta kiểm tra

lại hiệu suất của sàng:

Chiều rộng làm việc thực tế của lới sàng

B

0

= 0,95 B, m

Diện tích làm việc thực tế của lới sàng

F

t

= B

0

.L, m

2

Năng suất thể tích của sàng

Q

0i

=

,

i

Q

t.m

-3

Năng suất thể tích riêng của 1 m

2

lới sàng

q

ti

=

,

0

t

i

F

Q

m

3

.h

-1

.m

-2

Năng suất riêng cho phép q

0

trong 1h theo tính toán phụ thuộc vào kích thớc

mắt lỗ lới và đợc xác định theo công thức kinh nghiệm:

q

0i

= 1,67 d

i

, m

3

.h

-1

.m

-2

, (3.9)

trong đó d

i

- tính bằng mm.

Hệ số điều chỉnh R đợc xác định bằng tỷ số giữa q

ri

và q

0i

R

i

=

i

ti

q

q

0

(3.10)

Hiệu suất tính toán của sàng

ti

= 100 - 7,5R

i

, % (3.11)

Kết quả tính toán theo chơng trình

1

= 98,91 %;

2

= 96,34 %;

Nh vậy kích thớc mặt lới sàng đảm bảo hiệu suất làm việc nh đã định.

3.1.2. Biên độ dao động của thân sàng

Đối với sàng rung quán tính quỹ đạo dao động thẳng, biên độ dao động đợc

tính theo công thức [1, 7]:

a =

1000

1404

d

+

, mm, (3.12)

theo kinh nghiệm thực tế a = 2,5...4,5 mm

3.1.3. Tần số dao động của thân sàng

n =

a

d

)5,131(5 +

, lần.ph

-1

(3.13)

3.2. Tính phân bố tải của dòng vật liệu trên mặt sàng

3.2.1. Góc hất vật liệu

Góc hất vật liệu () trên mặt sàng đợc tính từ công thức sau [12]:

,

cos

sin

.

.

2

g

a

u=

(3.14)

suy ra

2

.

cos..

arcsin

a

gu

=

, độ

23

trong đó u- chỉ số hất vật liệu trên lới sàng;

- tần số dao động của thân sàng,

1

,

30

.

= s

n

;

g- gia tốc trọng trờng, g= 9,81 m.s

-2

;

- góc nghiêng đặt sàng, độ

Với loại sàng rung tự cân bằng góc nghiêng đặt sàng thờng không lớn (không

quá 10

0

)

Chỉ số hất vật liệu trên lới sàng là tỷ lệ giữa thành phần lực hất hạt vật liệu và

trọng lợng của bản thân nó trên mặt phẳng vuông góc với mặt lới sàng

'

G

H

u =

(Hình 3.2). Để đảm bảo hiệu suất sàng cao đối với vật liệu giòn, dễ vỡ, mà

việc gây vỡ vụn thêm khi sàng là điều không mong muốn, u đợc chọn trong phạm vi

từ 1,7 đến 2,0 [12]. Sơ bộ chọn u = 2,0

Hình 3.2. Sơ đồ các lực tác động lên hạt vật liệu khi sàng

3.2.2. Tốc độ của dòng vật liệu trên mặt sàng

ctg

g

uv

vl

)1(4,1 =

, (3.15)

trong đó - góc lắc của thân sàng

Giữa góc lắc, góc hất vật liệu ( ) và góc nghiêng đặt sàng () có mối tơng

quan sau:

= + hoặc = - (3.16)

24

3.2.3. Khối lợng của dòng vật liệu trên mặt lới sàng trên và lới sàng dới

Chiều cao của lớp vật liệu trên mặt lới sàng trên:

..3600 Bv

Q

h

vl

t

=

, m; (3.17)

Khối lợng của dòng vật liệu nằm trên mặt lới sàng trên:

2

..)2.(

1

LBh

M

d

t

=

, t; (3.18)

Chiều cao của lớp vật liệu trên mặt lới sàng dới:

..3600

1

Bv

Q

h

vl

d

=

, m; (3.19)

Khối lợng của dòng vật liệu nằm trên mặt lới sàng dới:

2

..)2.(

2

1

LBh

M

d

d

=

, t (3.20)

trong đó

1

,

d

d

thành phần vật liệu cỡ hạt nhỏ hơn kích thớc mắt lỗ lới tơng ứng

với mặt sàng lới trên và lới dới tính theo %

3.3. Tính bộ gây rung

3.3.1. Khối lợng chuyển động gây dao động rung

Khối lợng các phần tử tham gia rung

M = M

1

+ M

2

+M

k

, kg (3.21)

trong đó M

1

- khối lợng vật liệu nằm trên mặt sàng lới trên, kg;

M

2

- khối lợng vật liệu nằm trên mặt sàng lới dới, kg;

M

k

- tổng khối lợng các kết cấu tham gia rung (thân sàng, bộ gây rung), kg

Để gây đợc dao động rung với một biên độ xác định (a) tính theo đơn vị m,

giữa khối lợng của thớt lệch tâm (loại hộp với 4 thớt nh hình 2.2) và khối lợng các

phần tử tham gia rung phải tồn tại đẳng thức [6,11]:

,

4

0

0

R

a

M

m

=

(3.22)

trong đó m

0

- khối lợng gây mất cân bằng của một thớt lệch tâm, kg;

R

0

- khoảng lệch tâm của thớt lệch tâm, m

Thớt lệch tâm thờng có dạng hình học nh trên hình 3.3.

Với hình dạng và kích thớc hình học nh hình vẽ, tơng quan giữa khối lợng

chuyển động và kích thớc của thớt lệch tâm đợc xác định theo công thức sau [11]:

m

0

R

0

=

3

2

b..(R

3

-r

3

).sin(/2), kg.m (3.23)

hoặc m

0

R

0

=

=

4

.aM

3

2

b..(R

3

-r

3

).sin(/2), kg.m

trong đó R, r, b, - các kích thớc nh hình 3.3;

- khối lợng riêng của vật liệu chế tạo thớt lệch tâm, kg.m

-3

;

25

R, r, b - tính theo đơn vị m;

- tính theo đơn vị độ

Hình3.3. Dạng hình học cơ bản của thớt lệch tâm

Từ công thức trên có thể xác định đợc kích thớc của thớt lệch tâm, thờng là

chiều dày b:

)2/sin()..(

.

8000

3

33

rR

aM

xb

=

, m (3.24)

3.3.2. Lực li tâm tạo chuyển động rung

Lực quán tính sinh ra bởi khối lợng của một thớt lệch tâm

P

u

= m

0

R

0

.

2

, N (3.25)

trong đó =

,

30

n

s

-1

,

n- tần số rung của thân sàng (hay tần số vòng của thớt lệch tâm), lần.ph

-1

/

vg.ph

-1

;

3.3.3. Công suất động cơ dẫn động

Công suất động cơ dẫn động bộ gây rung với 4 thớt lệch tâm cần thiết để tạo ra

lực quán tính li tâm P

u

đợc xác định theo công thức [8]:

kW

RPf

N

ck

dc

lu

,

.1000

...4

=

, (3.26)

trong đó f- hệ số ma sát lăn của ổ, f = 0,01;

R

l

- bán kính lăn của ca bi, m;

Với các loại vòng bi ký hiệu 22324EASK.M.C3 (côn AHX 2324)và NJ

2324E.M1.C3 đợc chọn lắp theo thiết kế cho bộ gây rung BR 4e R

l

= 0,154 / 2 m [5,

10].

đc

- hiệu suất của động cơ dẫn động,

dc

= 0,825;

ck

=

bđ

.

br

.

ob

- hiệu suất của hệ truyền động cơ khí:

hiệu suất truyền động đai

bđ

= 0,95...0,96;