MÔN HỌC VẬT LIỆU VÀ CÔNG NGHỆ KIM LOẠI - PHẦN II. CÔNG NGHỆ GIA CÔNG KIM LOẠI docx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (233.77 KB, 17 trang )

32

- Phương pháp đánh giá: Kiểm tra tư cách

- Cõu hỏi ụn tập:

1.Phân biệt phương pháp ủ thép và thường hóa thép?

2. Mục đích của phương pháp tôi thép và ram thép ?

3. Nêu mục đích của công nghệ thấm cácbon, thấm nitơ ?

6. Tài liệu tham khảo:

- Giáo trình Vật liệu và Công nghệ cơ khí -PGS.TSHoàng Tùng- NXB Giáo Dục

- Vật liệu học - Lê Công Dưỡng - NXB Khoa học- Kỹ thuật

- Công nghệ kim loại - Trần Hữu Tường, Đinh Công Mễ, NXB Đại học

và Trung học chuyên nghiệp

- Kim loại học và nhiệt luyện - Nghiêm Hùng - NXB Đại học và Trung học

chuyên nghiệp

PHẦN II. CÔNG NGHỆ GIA CÔNG KIM LOẠI

CHƯƠNG 7: GIA CÔNG BẰNG ÁP LỰC

1. Mục đích:

- Hiểu được khái niệm cơ bản về gia công áp lực trong kỹ thuật chế tạo phôi

- Phân biệt được các dạng cơ bản của gia công bằng áp lực như : cán, kéo, ép,

rèn và dập.

-Nêu cao ý thức cận thận và sáng tạo trong học tập

2. Nội dung chính:

Trình bày về khái niệm cơ bản về gia công bằng áp lực và các dạng

nguyên công cơ bản của chế tạo phôi bằng gia công áp lực.

3. Các hình thức học tập:

- Hoùc lyự thuyeỏt treõn lớp

4. Nội dung chi tiết :

1.Khái niệm chung về gia công bằng áp lực

Gia công kim loại bằng áp lực là phương pháp gia công dựa vào khả năng

biến dạng dẻo của kim loại, dùng ngoại lực của thiết bị làm cho kim loại biến

dạng theo hình dạng, kích thước yêu cầu, kim loại vẫn giữ được tính nguyên vẹn

không bị phá huỷ.

Gia công áp lực là phương pháp gia công không phoi, có thể dùng cho tất cả

các kim loại có tính dẻo, ít hao tốn kim loại, cho năng suất cao. Sau khi kim loại

33

gia công áp lực , cơ tính của kim loại được cảI thiện rõ rệt, vì vậy các chi tiết

quan trọng thường được chế tạo từ kim loại đẫ qua gia công áp lực.

2 Các dạng cơ bản của gia công bằng áp lực :

- Cán kim loại: Là cho phôi đi giữa những trục quay theo những hướng khác

nhau làm cho phôi bị biến dạng dẻo. Kết quả là chiều dày của phôi bị giảm,

chiều dài tăng lên rất nhiều, hình dạng mặt cắt của phôi cũng thay đổi.

- Kéo kim loại : Là sự kéo dàI phôI qua lỗ khuôn có mặt cắt nhỏ hơn mặt cắt

của phôi, kéo dưới tác dụng của lực kéo, sản phẩm có hình dáng và kích thước

nhỏ hơn tiết diện của phôi. Keó có đặc điểm là bề mặt sản phẩm có độ nhẵn

bóng, độ chính xác cao, dùng để chế tạo các sợi, thỏi hoặc ống có chiều dàI

không hạn chế.

- Ép kim loại: Là quá trình ép kim loại trong khuôn kín qua lỗ khuôn ép để

nhận được hình dáng và kích thước chi tiết cần chế tạo.

- Rèn tự do: Là phương pháp làm biến dạng kim loại dưới tác dụng lực đập của

búa hoặc lực ép của máy.

- Dập thể tích: Là phương pháp rèn mà kim loại biến dạng trong lòng khuôn có

hình dáng và kích thước nhất định trong khuôn.

- Dập tấm: Là phương pháp chế tạo chi tiết từ phôi liệu ở dạng tấm. Sự biến

dạng của kim loại tấm trong khuôn dập có hình dáng kích thước xác định.

5. Đánh giá :

- Phương pháp đánh giá: Kiểm tra tư cách

- Cõu hỏi ụn tập:

1. Bản chất, đặc điểm và phương pháp gia công áp lực ?

2. Bản chất của công nghệ cán, kéo, rèn, dập và công dụng của chúng ?

6. Tài liệu tham khảo:

- Giáo trình Vật liệu và Công nghệ cơ khí -PGS.TSHoàng Tùng- NXB Giáo Dục

- Vật liệu học - Lê Công Dưỡng - NXB Khoa học- Kỹ thuật

- Công nghệ kim loại - Trần Hữu Tường, Đinh Công Mễ, NXB Đại học

và Trung học chuyên nghiệp

- Kim loại học và nhiệt luyện - Nghiêm Hùng - NXB Đại học và Trung học

chuyên nghiệp

34

CHƯƠNG 8 : HÀN KIM LOẠI

1. Mục đích:

- Biết được khái niệm, đặc điểm và cách phân loại hàn kim loại

- Nắm vững các phương pháp hàn hồ quang tay, hàn hồ quang tự động, hàn tiếp

xúc, hàn khí và cách cắt bằng ngọn lửa khí.

- Rèn luyện tính chăm chỉ và sáng tạo.

2. Nội dung chính:

Trình bày về khái niệm cơ bản về hàn kim loại, cũng như đặc điểm và bản

chất của các loại hàn: hàn hồ quang tay, hàn hồ quang tự động, hàn tiếp xúc, hàn

khí và cách cắt bằng ngọn lửa khí.

3. Các hình thức học tập:

- Hoùc lyự thuyeỏt treõn lớp

4. Nội dung chi tiết :

BÀI 1:KHÁI NIỆM CHUNG VỀ HÀN

1. Khái niệm:

Hàn là phương pháp ghép nối các phần tử kim loại thành một khối thống nhất

không thể tháo rời được (nếu không phá huỷ chúng) bằng cách nung nóng chỗ

nối đến nhiệt độ chảy (hàn nung chảy) hoặc đến trạng thái dẻo rồi dùng lực ép

chúng lại với nhau (hàn áp lực).

2. Đặc điểm

35

- Có thể chế tạo được những liên kết phức tạp từ những chi tiết đơn giản

- Có thể nối được những kim loại có tính chất khác nhau. Ví dụ: hàn kim loại

đen với kim loại màu, hàn các vật liệu chất dẻo

- Tiết kiệm được kim loại (so với tán, ghép bulông tiết kiệm 1025% khối

lượng kim loại, so với đúc tiết kiệm 50%)

- Giảm thời gian chế tạo

- Độ bền, độ kín mối hàn cao

- Năng suất cao

Nhược

- Dễ có khuyết tật (cong vênh, nứt, rỗ khí )

- Cơ tính của mối hàn và vùng ảnh hưởng nhiệt xung quanh mối hàn kém hơn

so với các vùng khác.

- Khả năng chịu tải, đặc biệt là tải trọng động của mối hàn kém.

3. Phân loại các phương pháp hàn

* Căn cứ vào trạng thái kim loại mối hàn khi tiến hành nung nóng: chia thành

2 nhóm

- Hàn nóng chảy: là chỗ hàn được nung nóng đến trạng thái chảy. Ví dụ: hàn

hồ quang điện, hàn khí

- Hàn áp lực: là chỗ hàn được nung nóng đến trạng thái dẻo rồi dùng lực ép để

hình thành mối nối.Ví dụ: Hàn tiếp xúc, hàn rèn.

* Căn cứ vào dạng năng lượng cung cấp cho quá trình hàn ta có các dạng sau:

- Hàn điện: Là phương pháp sử dụng điện năng biến thành nhiệt cung cấp cho

quá trình nung nóng.Ví dụ: hàn hồ quang, hàn tiếp xúc

- Hàn hoá học: là phương pháp sử dụng hoá năng (các phản ứng hoá học) biến

thành nhiệt cung cấp cho quá trình hàn.Ví dụ: hàn khí, hàn nhiệt nhôm.

- Hàn cơ học: là sử dụng cơ năng biến thành nhiệt để làm dẻo chỗ hàn. Ví dụ:

Hàn ma sát, hàn nguội, hàn nổ.

Ngoài ra còn có một số dạng hàn đặc biệt như hàn điện xi, hàn bằng tia lửa

điện, hàn siêu âm, hàn cảm ứng, hàn Laze

BÀI 2: HÀN HỒ QUANG TAY

1. Khái niệm

Hàn điện hồ quang là sử dụng năng lượng nhiệt do hồ quang cháy giữa các

điện cực để làm nóng chảy chỗ hàn.

36

Hồ quang là hiện tượng phóng điện trong môi trường khí đã bị ion hoá giữa

hai điện cực. Hồ quang tạo ra nguồn nhiệt lớn (đạt 60000 C) và ánh sáng với các

tia hồng ngoại, tử ngoại có hại đến sinh lý con người (mắt, da )

Hàn điện hồ quang là dùng nhiệt lượng đó để nung cho vật hàn nóng chảy

2.Các phương pháp hàn điện hồ quang tay: có 2 phương pháp

- Hàn bằng điện cực không chảy : điện cực thường dùng là điện cực than

graphít, Vonfram, hàn được tiến hành bằng dòng điện 1 chiều.

- Hàn bằng điện cực chảy.

3. Nguồn điện hàn điện hồ quang

Hàn điện hồ quang có thể dùng nguồn xoay chiều hoặc 1 chiều

- Nguồn xoay chiều: thiết bị rẻ, nhỏ, nhẹ, cơ động hơn, vận hành đơn giản

hơn, hiệu suất cao, tiêu hao điện năng ít hơn. Song có nhược điểm là hồ quang

cháy không ổn định và chất lượng mối hàn kém.

- Nguồn một chiều: cho mối hàn có chất lượng cao hơn song thiết bị phức tạp,

giá thành cao. Chỉ dùng khi hàn mối hàn quan trọng.

- Nguồn điện hàn phải thoả mãn yêu cầu sau:

+ Điện thế không phải U0 phải đủ lớn để gây hồ quang những không gây

nguy hiểm khi sử dụng

Với dòng xoay chiều : U0 = 55 80V

Với dòng 1 chiều: U0 = 30 55V

Với giá trị trên, khi có tải (khi hồ quang cháy) điện thế hạ xuống tương ứng

2040V với dòng xoay chiều và 1525V với dòng 1 chiều.

+ Quan hệ U, I phải là hàm số nghịch. Khi I tăng thì U giảm và khi đoản mạch

thì Tmax trong giới hạn cho phép, không gây cháy máy.

+ Cường độ dòng ngắn mạch phải nhỏ nhằm nâng cao tuổi thọ của máy

In/m = (1,31,4) Ih. Trong đóc : Ih là cường độ dòng điện hàn

+ Điện thế nguồn hàn phải thay đổi nhanh phù hợp với sự thay đổi điện trở hồ

quang nhằm ổn định sự cháy của hồ quang

+ Cường độ dòng điện hàn có thể thay đổi vô cấp hoặc phân cấp để phù hợp

với yêu cầu hàn các chi tiết có chiều dày tuỳ ý và các kim loại khác nhau.

+ Nguồn xoay chiều U và I phải lệch pha nhau để tránh cả hai giá trị bằng

không trong cùng 1 thời điểm để ổn định hồ quang.

+ Thiết bị bảo đảm gọn nhẹ, cấu tạo đơn giản, dễ sử dụng, giá thành rẻ.

4. Điện cực hàn: Chia làm 2 loại

37

- Điện cực không chảy: gồm điện cực than, điện cực graphít khi hàn với dòng

điện 1 chiều và điện cực vonfram khi hàn với 1 dòng chiều hay xoay chiều trong

môi trường khí bảo vệ argon.

- Điện cực nóng chảy (que hàn): tuỳ theo công dụng và thành phần hoá học

của kim loại được hàn mà dùng loại que hàn tương ứng như: que hàn thép, gang,

đồng, nhômv.v

Que hàn được chia ra 2 loại: que hàn không thuốc (que hàn trần) và que hàn

có thuốc bọc

+ Lớp thuốc bọc mỏng: có tác dụng làm tăng tính ổn định của hồ quang.

Thành phần thuốc bọc thường có đá vôi, Fenfat, bột tan (chiếm 8085% khối

lượng) và thuỷ tinh lỏng (1520% khối lượng). Lớp thuốc bọc loại này thường

dùng hàn các kết cấu không quan trọng vì mối hàn bằng que hàn này có cơ tính

kém.

+ Lớp thuốc bọc loại dày (dn 1,55 dq): có tính ổn định hồ quang vào tạo

xung quanh hồ quang một lớp khí và xi bảo vệ kim loại khỏi bị tác dụng của oxy

và nitơ của môi trường. Thành phần của lớp bọc này gồm các chất ion

hoá(phấn), chất tạo xỉ (cao lanh), chất tạo khí (tinh bột), chất khử oxy (nhôm,

feromangan ) các chất hợp kim và chất dính kết.

5. Máy hàn điện hồ quang : Gồm 2 loại

- Máy hàn điện 1 chiều: là loại máy phát điện 1 chiều nhưng có bộ phận ngăn

ngừa cường độ ngắn mạch quá lớn

- Máy hàn điện xoay chiều : là máy biến áp giảm điện áp của lưới điện (110V,

220V, 380V) xuống 6075V và một bộ tự cảm để điều chỉnh cường độ dòng

điện hàn

6. Công nghệ hàn điện hồ quang tay

Muốn có mối hàn tốt cần phải chọn đúng chế độ hàn : đường kính điện cực (

que hàn ), dòng điện hàn, năng suất hàn.

a.Chuẩn bị mối hàn: gồm

- Làm sạch mối hàn và tuỳ thuộc vào độ dày của vật hàn để vát mép.

+Các loại mối hàn và cách vát mép được thể hiện trên hình 9.3.

+ Theo vị trí mối hàn trong không gian ( hình 9.2 ) gồm: Hàn sấp, hàn đứng,

hàn trần.

Xét trong mặt phẳng ngang các mối hàn phân bố từ 0 - 60

0

gọi là vị trí hàn

sấp,

38

từ 60-120

0

gọi là vị trí hàn đứng và ngang, từ 120-180

0

gọi là vị trí hàn trần

(ngửa).

- Bước cuối cùng của công tác chuẩn bị là kê, gá đảm bảo kích thước tránh

cong, vênh, lệch tâm.

b. Chế độ hàn hồ quang tay:

Gồm xác định một số thông số quan trọng như:

- Đường kính que hàn: phụ tuộc vào chiều dày vật hàn (S)

Hàn giáp mối:

)(1

2

mm

S

d

q

. Trong đó: S – chiều dày vật hàn( mm ).

Hàn góc hay chữ T:

)(2

2

mm

K

d

q

. Trong đó: K- cạnh mối hàn góc hay chữ T.

- Cường độ hàn: phụ thuộc vào đường kính que hàn, kim loại vật hàn và vị trí

mối hàn trong không gian. Có thể xác định theo công thức thực nghiệm

Ih = (20+6d

q

)d

q

(A) . Trong đó: d

q

- đường kính que hàn (mm)

Khi vật hàn có chiều dày S < 1,5d

q

, phải giảm cường độ khoảng 1015% so

với giá trị tính toán trên. Khi S > 3d

q

phải tăng khoảng 1015%. Mối hàn đứng

giảm 1015%, hàn trần giảm 1520%

Cũng có thể chọn Ih theo bảng nhà sản xuất in trên bao gói

c.Tiến hành hàn :

Khi hàn người thợ gây tia hồ quang bằng cách cho đầu điện cực chạm vào vật

hàn rồi nhấc ra ngay, tia hồ quang được tạo thành cùng với khoảng hở, tiếp đó

giữ cho chiều dài hồ quang không đổi và kim loại sẽ dần dần lấp đầy mối hàn.

Khi vật hàn dày dưới 6mm thì chỉ hàn một lớp, nếu kim loại dày trên 6mm thì

phải hàn nhiều lớp chồng lên nhau. Chiều dài mối hàn ngắn ( l<500mm), có thể

hàn liên tục từ đầu đến cuối. Những mối hàn có chiều dài trung bình ( l = 500-

1000mm ), nên hàn từ giữa ra hai đầu. Những mối hàn có chiều dài lớn ( l

>1000mm ), nên dùng phương pháp hàn phân đoạn, tức là chia chiều dài mối

hàn thành từng đoạn ngắn

( 150 - 250mm ) để hàn nhằm tránh ứng suất tập trung do đó giảm được biến

dạng sau khi hàn.

Trong quá trình hàn, que hàn thường có 3 chuyển động: Chuyển động theo

hướng trục que hàn, chuyển động dọc theo mối hàn và chuyển động ngang giữa

2 mép hàn

39

+ Chuyển động theo hướng trục que hàn: Nhằm giữ khoảng cách giữa que hàn

và bề mặt vật hàn không đổi để duy trì hồ quang cháy ổn định

+ Chuyển động dọc theo mối hàn để hàn hết chiều dài mối hàn. Chuyển động

này có ảnh hưởng lớn đến chất lượng mối hàn, vì nếu tốc độ chuyển động lớn

quá mép hàn có thể chưa kịp chảy, dễ gây hiện tượng hàn không ngấu. Ngược

lại, nếu nhỏ quá lượng kim loại chảy quá nhiều, làm giảm năng suất hàn, lãng

phí kim loại, ảnh hưởng đến hình dạng, kích thước của mối hàn.

+ Chuyển động dao động ngang: để đảm bảm chiều rộng của mối hàn .

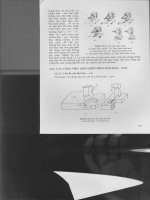

Phối hợp các chuyển động trên ta có các kiểu chuyển động cơ bản của que hàn

Kiểu hàn1, 2, 3: dùng phổ biến nhất, kiểu 4 dùng khi cần nung nóng nhiều

phần giữa mối hàn, kiểu 5 và 6 dùng khi cần nung nóng nhiều phần mép hàn.

BÀI 4: HÀN KHÍ

1. Khái niệm:

Hàn khí là sử dụng nhiệt lượng sinh ra từ các phản ứng toả nhiệt của các khí

cháy trong oxy để làm nóng chảy chỗ hàn.

2. Các loại khí dùng trong hàn khí

Khí dùng trong hàn khí có 2 loại: khí oxy và các loại khí cháy

- Khí oxy: dùng để duy trì cho sự cháy. Được chứa trong bình thép 40 lít, P =

150 at

- Các loại khí cháy như axêtylen (C2H2), hydrô (H2), khí than đá, hơi của

xăng và benzen Trong thực tế chủ yếu dùng axêtylen vì khi cháy khí này toả

nhiệt lượng có ích cao nhất (11470 cal/m3).

Khí axêtylen nhẹ hơn oxy và hydrô, bốc cháy ở nhiệt độ 4200C và dễ nổ khi

áp suất P > 1,75at hoặc tiếp xúc lâu với đồng và bạc. Khi nồng độ axêtylen trong

không khí từ 2,8 65% có thể gây nổ. Để tránh hiện tượng nổ, thùng chứa đất

đèn phải hết sức kín, nên để ở nơi thoáng gió, khô ráo kê cao trên mặt dất, nhất

thiết không được đặt ở nơi ẩm ướt và kín gió vì khí axêtylen C2H2 được tạo

thành bằng cách cho đất đèn (cácbuacanxi CaC2) tác dụng với nước theo phản

ứng sau:

CaC2 + 2H20 C2H2 + ca(OH)2 + Q

3.Công nghệ hàn khí

40

Chất lượng của mối hàn khí phụ thuộc vào cách chọn công suất của mỏ

hàn, chất lượng que hàn, cách điều chỉnh ngọn lửa hàn, cách chọn phương pháp

hàn và độ nghiêng của mỏ hàn.

a.Điều chỉnh ngọn lửa hàn

Cấu tạo ngọn lửa hàn gồm ba vùng riêng biệt. Kích thước, hình dạng, màu sắc

mỗi vùng phụ thuộc vào tỉ lệ thể tích giữa oxy và axêtylen (hình 9.5)

Hệ số = thể tích O2/ thể tích C2H2

- Nếu = 1,1 1,3 ta thu được ngọn lửa bình thường (Hình 9.5a), nhân ngọn

lửa (vùng 1) màu sáng trắng có nhiệt độ bằng 10000C. Vùng hoàn nguyên (2) có

màu sáng xanh, có nhiệt độ cao nhất (32000C) dùng để hàn rất tốt, nên gọi là

vùng công tác. Vùng cháy hoàn toàn có màu nâu sẫm (3), nhiệt độ vùng này

thấp do mất mát một phần vào việc bốc hơi nước. Vùng này không dùng để hàn.

Ngọn lửa này dùng nhiều để hàn các loại thép

- Nếu > 1,3 thì ta nhận được ngọn lửa oxy hoá (thừa oxy Hình 9.5b), có

nhiệt độ cao hơn so với ngọn lửa bình thường nhưng không để hàn thép vì mối

hàn dòn và dễ bị rỗ khí

Ngọn lủa này chủ yếu dùng để hàn đồng thau, nung nóng và cắt hớt bề mặt

kim loại

- Nếu < 1,1 ta thu được ngọn lửa các bon hoá (thừa cácbon Hình 9.5c) có

nhiệt độ thấp hơn ngọn lửa bình thường, ít dùng để hàn thép, chủ yếu dùng để

hàn gang, hàn đắp thép cao tốc, hàn HK cứng.

b.Phương pháp hàn khí

Theo chiều dịch chuyển của mỏ hàn ta có hàn phải và hàn trái ( Hình 9.6 ).

- Hàn trái: Mỏ hàn dịch chuyển từ phải sang trái ( que hàn đi trước, mỏ hàn đi sau ).

- Hàn phải: Mỏ hàn dịch chuyển từ trái sang phải (mỏ hàn đi trước, que hàn đi sau ).

Trong sản xuất, hàn phải dùng để hàn tấm dày hơn, vật liệu khó nóng chảy

hơn. Ngược lại hàn trái dùng để hàn tấm mỏng hơn( <3mm) và những kim loại

không phải là sắt như nhôm, kẽm.

c. Chuẩn bị chi tiết hàn

Trước khi hàn, tuỳ theo chiều dày của chi tiết và yêu cầu kỹ thuật tiến

hành vát mép ( tương tự như hàn hồ quang tay). Làm sạch mép các chi tiết hàn

về cả hai phía bằng ngọn lửa hàn trước, sau đó dùng bàn chảI sắt, axít hoặc

phương pháp phun cát để làm sạch tiếp. Sau đó tiến hành gá lắp, hàn đính dể giữ

vị trí tương đối giữa các chi tiết trong quá trình hàn.

41

d.Chế độ hàn khí

Các thông số cơ bản của chế độ hàn khí là: Tốc độ hàn, góc nghiêng của mỏ

hàn, công suất ngọn lửa và đường kính que hàn.

- Góc nghiêng của mỏ hàn so với bề mặt chi tiết hàn phụ thuộc chủ yếu vào

chiều dày của kim loại. Chiều dày kim loại càng tăng thì đòi hỏi độ tập trung

nhiệt càng lớn, do đó đòi hỏi góc nghiêng càng lớn.

- Công suất ngọn lửa hàn (A) : Đó là lượng tiêu hao khí ôxy hoặc khí cháy

trong một đơn vị thời gian

A = k.S ( lít/ giờ ). Trong đó : S - Chiều dày vật hàn (mm ).

K - Hệ số phụ thuộc vào khả năng dẫn nhiệt của kim loại và phương pháp hàn.

Ví dụ : Thép k = 100 -120; Đồng k = 150 - 200; Nhôm k = 120 - 150.

- Đường kính que hàn ( d ): là vật liệu bổ sung kim loại cho mối hàn. Thông

thường vật liệu que hàn giống với vật liệu hàn. Được chọn theo công thức thực

nghiệm sau

Khi hàn phải : d = S/2 (mm) ; Khi hàn trái : d = S/2 + 1 (mm)

5. Đánh giá :

- Phương pháp đánh giá: Kiểm tra tư cách

- Cõu hỏi ụn tập:

1. Định nghĩa hàn kim loại. Nêu đặc điểm và phân loại hàn theo bản chất của nó ?

2. phân loại hàn hồ quang tay và hàn hồ quang tự động ?

3, Bản chất hàn điện tiếp xúc, đặc điểm và các phương pháp hàn điện tiếp xúc ?

4. Các loại ngọn lửa hàn khí và công dung của chúng ?

6. Tài liệu tham khảo:

- Giáo trình Vật liệu và Công nghệ cơ khí -PGS.TSHoàng Tùng- NXB Giáo Dục

- Vật liệu học - Lê Công Dưỡng - NXB Khoa học- Kỹ thuật

- Công nghệ kim loại - Trần Hữu Tường, Đinh Công Mễ, NXB Đại học

và Trung học chuyên nghiệp

- Kim loại học và nhiệt luyện - Nghiêm Hùng - NXB Đại học và Trung học

chuyên nghiệp

42

CHƯƠNG 9. GIA CÔNG KIM LOẠI BẰNG CẮT GỌT

1. Mục tiêu:

- Biết được khái niệm chung về các thông số cơ bản của chế độ cắt gọt và cách

phân loại máy cắt kim loại

- Nắm vững và phân biệt được các loại máy cắt kim loại như : máy tiện, máy

khoan, máy phay, máy mài trong quá trình làm việc.

- Rèn luyện tính sáng tạo trong học tập

2. Nội dung chính:

Trình bày về khái niệm cơ bản về thép cácbon, ảnh hưởng của các nguyên

tố đến tính chất và tổ chức của thép, các phân loại thép.

3. Các hình thức học tập:

- Hoùc lyự thuyeỏt treõn lớp

4. Nội dung chi tiết :

BÀI 1: NHỮNG KHÁI NIỆM CHUNG

1. Các thông số cơ bản của chế độ cắt gọt

a. Tốc độ cắt (V) :

Là đoạn đường đi được trong một đơn vị thời gian của một điểm trên bề mặt

gia công, hoặc một điểm trên lưỡi dụng cụ cắt.

- Đối với máy có phôi hoặc dụng cụ cắt quay tròn (như Tiện, khoan)

43

V =

000

.

1

nD

; (m/ph).

Trong đó: D- đường kính của phôi (mm)

n - số vòng quay của phôi hoặc dụng cụ cắt trong 1phút.

- Đối với máy có phôi hoặc dụng cụ cắt chuyển động thẳng (Bào)

V =

t

L

.

1000

; (m/ph) . Trong đó: L - chiều dài hành trình (mm)

t - thời gian của 1 hành trình ( phút)

b.Tiến độ (S): Là khoảng di động của dụng cụ cắt theo chiều dọc khi phôi

quay 1 vòng

c. Chiều sâu cắt (t) : Là khoảng cách giữa mặt cần gia công và mặt đã gia

công sau một lần dụg cụ cắt chạy qua.

- Khi tiện ngoài : Chiều sâu cắt đo theo đường vuông góc với trục phôi và tính

theo công thức :

t =

2

dD

; (mm). Trong đó: D - đường kính mặt cần gia công (mm)

d - đường kính mặt đã gia công (mm)

- Khi khoan : Chiều sâu cắt bằng nửa đường kính mũi khoan

t =

2

D

; (mm)

d.Diện tích lớp cắt (f) : Là tích số giữa tiến độ (S) và chiều sâu cắt (t), hoặc

là tích số giữa chiều dày cắt (a) và chiều rộng cắt (b).

t = S.t = a.b

e.Thời gian để gia công một chi tiết trên máy (Tc)

Tc = Tm + Tp + Tpv + Tn , ( phút) . Trong đó:

- Thời gian máy (Tm) : Là thời gian trực tiếp dùng để cắt gọt kim loại

- Thời gian phụ (Tp) : Là thời gian để bảo đảm hoàn thành nhiệm vụ công nghệ

cơ bản như thời gian đặt, kẹp và tháo chi tiết, thời gian điều khiển các cơ cấu

của máy, thời gian di chuyển dụng cụ và thời gian đo chi tiết.

- Thời gian phục vụ chỗ làm việc (Tpv) : Là thời gian mà người thợ dùng để

chăm sóc chỗ làm việc ( máy, dụng cụ, đồ gá) trong một ca.

- Thời gian nghỉ ngơi (Tn) : Gồm thời gian hạn định bởi các điều kiện làm việc

của máy và của sản xuất.

2.Phân loại máy cắt kim loại

a.Theo công dụng của máy : Có các loại máy tiện, máy phay, máy bào, máy

44

khoan, máy mài

b.Theo mức độ vạn năng :

- Máy vạn năng : Có thể làm được các công việc khác nhau của các chi tiết máy.

- Máy chuyên môn hoá : Dùng để gia công một loại chi tiết hoặc một vài loại chi

tiết có kích thước nhất định.

c.Theo mức độ chính xác của máy: Bình thường, cao cấp. Ngoài ra còn có

máy bán tự động, tự động

BÀI 2. GIA CÔNG TIỆN

1. Khái niệm:

Gia công tiện có chuyển động chính là chuyển động quay tròn của chi tiết,

chuyển động chạy dao là chuyển động thẳng (dọc trục hoặc hướng kính) của dao.

Chi tiết cần gia công được kẹp trong mâm cặp hoặc giữa các mũi tâm và có

chuyển động quay, dụng cụ cắt được kẹp trong bàn dao và có chuyển động thẳng.

2. Máy tiện

a.Các bộ phận chính của máy tiện

- Thân máy: Là chi tiết cơ bản của máy để lắp trên nó những bộ phận khác : ụ

trước, ụ sau, xe dao

- Ụ trước (ụ trục chính) : Cố định trên thân máy dùng để truyền động chi tiết và

kẹp chặt chi tiết.

- Hộp chạy dao : Nằm dưới ụ trước, dùng để thay đổi tốc độ chạy dao.

- Xe dao: Dùng để biến chuyển động quay tròn của trục trơn hay trục vít thành

chuyển động tịnh tiến của bàn dao.

- Bàn dao: Dùng để truyền chuyển động chạy dao dọc, ngang, nghiêng so với

trục chính của máy.

- Ụ sau: Dùng để đỡ chi tiết gia công

b. Các loại máy tiện và ký hiệu

- Máy tiện gồm nhiều kiểu như sau: Máy tiện vạn năng, máy tiện tự động và bán

tự động, máy tiện chuyên môn hoá và chuyên dùng, máy tiện đứng, máy tiện

45

cụt, máy tiện ren vít, máy tiện rơvonve

- Ký hiệu: Theo TCVN máy tiện được ký hiệu bằng chữ T và các chữ số kèm

theo chỉ công dụng và mức độ vạn năng

Ví dụ: Máy T616

T : là máy tiện; 6 : là máy tiện vạn năng; 16 : là chiều cao

từ tâm trục chính đến bàn máy là 160 mm.

3. Dao tiện

Dao tiện gồm 2 phần: Đầu dao và thân dao

* Phần thân dao: Dùng để gá lắp lên bàn dao của máy hay trục gá. Thân dao

thường có tiết diện ngang hình chữ nhật hoặc hình vuông và được làm bằng thép

cácbon kết cấu 45.

* Phần đầu dao: Là phần trực tiếp làm nhiệm vụ cắt gọt. Được làm bằng các loại

thép dụng cụ, hợp kim cứng và được hàn với thân dao.

Tuỳ theo yêu cầu cắt gọt có thể thẳng, cong và được gắn thêm mảnh hợp kim cứng.

Đầu dao được tạo nên bởi các mặt và các lưỡi sau:

- Mặt trước (1): là mặt theo đó phoi thoát ra trong quá trình cắt gọt nên còn gọi

là mặt thoát phoi

- Mặt sau chính (2): Là mặt dao đối diện với mặt đang gia công của chi tiết.

- Mặt sau phụ (3): là mặt dao đối diện với mặt đã gia công của chi tiết.

- Lưỡi cắt chính (4): Là giao tuyến của mặt trước và mặt sau chính, nó làm

nhiệm vụ cắt trong quá trình gia công.

- Lưỡi cắt phụ (5): là giao tuyến của mặt trước và mặt sau phụ, nó chỉ tham gia

cắt một phần nhỏ trong quá trình cắt.

- Mũi dao (a): là giao điểm của lưỡi cắt chính và lưỡi cắt phụ. Mũi dao có thể

nhọn hoặc có bán kính chuyển tiếp R = 0,10,2 mm.

Đa số dao chỉ có một lưỡi cắt chính và một lưỡi cắt phụ. Nhưng dao tiện rãnh,

dao tiện đứt có hai lưỡi cắt phụ, dao tiện ren có hai lưỡi cắt chính.

Để đảm bảo năng suất cắt, chất lượng bề mặt cắt cũng như tuổi thọ của dao, mỗi

điểm trên lưỡi cắt phải tạo nên các góc cắt, đó là các góc sau:

- Góc trước chính () : Là góc hình thành trên lưỡi cắt chính. Góc có thể

dương, âm hay bằng 0 góc này ảnh hưởng trực tiếp đến quá trình cắt gọt và độ

bền của dao. Góc càng lớn thì dao càng sắc, công tiêu hao ít nhưng dao sẽ yếu.

Mài tạo góc phụ thuộc và vật liệu gia công, thường chọn = 10 300

- Góc sau chính () : còn gọi là góc ma sát, góc này ảnh hưởng trực tiếp đến sự

ma sát giữa mặt sau chính và mặt đang gia công. Góc càng lớn thì ma sát càng

46

ít và lực cắt càng nhỏ, độ bóng gia công càng tăng, thường = 3150

- Góc sắc biểu thị độ sắc, độ bền của điểm cắt trên lưỡi dao và có quan hệ (tức

là hình chiếu trên mặt đáy của dao) có các góc:

- Góc nghiêng chính : Góc này ảnh hưởng trực tiếp đến chiều dày và chiều

rộng của lớp phoi cắt, do vậy ảnh hưởng đến lực cắt, thường = 30 700

- Góc nghiêng phụ ': Góc này ảnh hưởng đến ma sát giữa dao và mặt đã gia

công, Ảnh hưởng đến độ bóng bề mặt đã gia công, thường ' = 10150

- Góc mũi dao : góc này ảnh hưởng dến độ bền và sự truyền nhiệt của dao khi

cắt, các góc của dao bị thay đổi do dao bị mòn và phải mài lại góc độ hoặc thay

đổi dao mới.

Sau một quá trình gia công, các góc của dao bị thay đổi do dao bị mòn và phải

mài lại góc độ hoặc đổi dao mới.

* Vật liệu làm đầu dao:

- Yêu cầu:

+ Phải có độ cứng lớn hơn vật liệu gia công

+ Chịu được va đập do áp lực của phoi

+ Giữ được độ cứng ban đầu ở nhiệt độ cao

+ Ít bị mài mòn, có cơ tính cao

- Vật liệu làm đầu dao thường dùng:

+ Thép cácbon dụng cụ: CD70, CD80 CD130

+ Thép HK dụng cụ: có các nguyên tố HK như Cr, W, Si, Mn

+ HK cứng

+ Vật liệu gốm: Thành phần chủ yếu là Al203, rẻ tiền, chịu được nhiệt độ cao,

dùng làm dao gia công tinh, cắt tốc độ cao.

4. Các công việc tiến hành trên máy tiện

Tiện mặt ngoài (a.1), tiện vát mép (a.2), tiện mặt đầu (a.3), tiện lỗ (a.4), tiện

đứt (b), tiện ren (c), gia công các mặt định hình (e), tiện răng

BÀI 3: GIA CÔNG KHOAN

1. Khái niệm:

Khoan, doa là phương pháp gia công lỗ hình trụ bằng các dụng cụ cắt như

mũi khoan, mũi khoét, mũi doa, tarô.

Khoan chỉ tạo ra lỗ thô với độ chính xác thấp, độ bóng thấp (cấp 2-3). Vì vậy,

47

sau khi khoan để tăng độ chính xác của lỗ gia công, người ta tiến hành gia công

bán tinh (khoét) và gia công tinh (doa). Sau khi doa độ chính xác đạt cấp 1- 2 và

độ bóng có thể đạt cấp 7- 8

2. Máy khoan, doa

- Có chuyển động chính là chuyển động quay tròn của trục chính máy (tức là

chuyển động quay tròn của dao khoan) chuyển động chạy dao là chuyển động

tịnh tiến của dao. Trước khi khoan, lỗ định khoan phải được lấy dấu trước và

đưa đến vị trí dao khoan.

- Máy khoan theo TCVN được ký hiệu bằng chữ K và số kèm theo

Ví dụ : K135 K: là máy khoan; 1là nhóm máy khoan đứng;35 là đường kính

lỗ lớn nhất có thể khoan được trên máy khoan này là 35 mm.

- Có nhiều loại máy khoan:

+ Máy khoan bàn : là loại máy nhỏ, đơn giản, thường đặt trên bàn nguội và chỉ

khoan được đường kính lỗ lớn nhất là 10 mm.

+ Máy khoan đứng : Dùng để gia công lỗ có đường kính 50 mm của các chi

tiết không lớn lắm.

+ Máy khoan cần : Để gia công lỗ có đường kính lớn của các chi tiết lớn không

thể dịch chuyển thuận lợi được.

+ Máy khoan nhiều trục: Có nhiều trục để khoan nhiều lỗ đồng thời.

Ngoài ra còn có máy khoan lỗ sâu, máy khoan lỗ tâm.

3. Dụng cụ cắt chủ yếu trên máy khoan, doa

a.Mũi khoan: Dùng để khoan các lỗ chưa có sẵn. Theo công dụng có các loại

mũi khoan khác nhau như : mũi khoan tâm dùng để gia công lỗ tâm trên mặt đầu

các trục, mũi khoan sâu để khoan các lỗ dài (như lỗ nòng súng)… mũi khoan

ruột gà là loại thường dùng hơn cả.

Cấu tạo mũi khoan ruột gà: Gồm các phần

- Phần cắt: Gồm 2 lưỡi cắt (5) và (6) lưỡi cắt ngang (7) và hai mặt sau (8)

- Phần định hướng: có 2 rãnh xoắn (1) và (2) để thoát phoi khi khoan lỗ và có 2

mặt định hướng (3) và(4) để giảm ma sát, giảm nhiệt và định hướng mũi khoan

trong lỗ.

- Phần cổ dao: Để ghi đường kính mũi khoan. Vật liệu làm mũi

- Chuôi hình trụ dùng cho mũi khoan lỗ nhỏ (< 10mm) chuôi côn dùng cho mũi

khoan đường kính lớn.

48

b.Mũi khoét: Dùng để mở rộng lỗ đã có sẵn các bộ phận của mũi khoét

giống mũi khoan, chỉ khác là số lưỡi cắt nhiều hơn 3-4 lưỡi, vì vậy khi gia công

lỗ khoét đạt độ chính xác cấp 3-4, độ bóng Rz40 - Rz20.

c.Mũi doa: Dùng để gia công chính xác lỗ. Mũi doa thường có từ 6-12 lưỡi

cắt. Rãnh thoát phoi có thể thẳng hoặc xoắn. Khi gia công xong, lỗ doa đạt độ

chính xác cao (cấp 1-2), độ bóng cao (cấp 7-8).

d.Dao để cắt ren: Gồm Tarô và bàn ren

- Tarô: để cắt ren trong các lỗ có sẵn

- Bàn ren: dùng để cắt ren ngoài.

4. Các công việc thực hiện trong máy khoan

- Gia công lỗ chưa có sẵn bằng mũi khoan

- Mở rộng lỗ đã có sẵn bằng mũi khoét

- Gia công chính xác lỗ bằng mũi doa

- Gia công ren trong lỗ bằng dao tarô, gia công ren ngoài trên mặt trụ bằng

bàn ren

5. Đánh giá :

- Phương pháp đánh giá: Kiểm tra tư cách

- Cõu hỏi ụn tập:

1.Cấu tạo của dao tiện và tác dụng của các góc dao ?

2. Nêu các loại dao bào và công dụng của chúng ?

3. Dụng cụ cắt chủ yếu trên máy khoan, doa ?

6. Tài liệu tham khảo:

- Giáo trình Vật liệu và Công nghệ cơ khí -PGS.TSHoàng Tùng- NXB Giáo Dục

- Vật liệu học - Lê Công Dưỡng - NXB Khoa học- Kỹ thuật

- Công nghệ kim loại - Trần Hữu Tường, Đinh Công Mễ, NXB Đại học

và Trung học chuyên nghiệp

- Kim loại học và nhiệt luyện - Nghiêm Hùng - NXB Đại học và Trung học

chuyên nghiệp