Bài giảng nguyên lý cắt gọt gỗ : Lực và hình thái phoi trong cắt gọt cơ bản part 4 potx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.72 MB, 10 trang )

Tương quan giữa chất lượng gia công và tỷ trọng gỗ.

1, 1

,

– h =1.25mm

2, 2

,

– h = 1 mm

1, 2 – do vết công cụ

1

,

, 2

,

- do phá huỷ thớ gỗ

Lo¹i gç HÖ sè lo¹i gç a

s

Lo¹i gç HÖ sè lo¹i gç a

s

Th«ng 1.0 S¬n d¬ng 1.05

Bå ®Ò 0.8 Giæi 1.6

GiÎ,b¹ch l¹p 1.7 Sau sau 2.0

V©n sam 0.95 Lim 3.5

Såi 1.4

Hệ số hiệu chỉnh loại gỗ a

s

Quan hệ giữa độ ẩm phôi

và lực cản cắt gọt

A. Cắt ngang B. Cắt dọc

C. Cắt bên t. Độ dày cắt gọt

b. Độ ẩm của gỗ

Khi độ ẩm của gỗ thay đổi thì trị số các ứng suất của gỗ và hệ số ma sát giữa gỗ và dao

thay đổi do đó lực cắt thay đổi.

Khi cắt hở: Khi cắt kín:

Khi tăng độ ẩm gỗ thì độ đàn hồi của gỗ

tăng, làm tăng áp lực lên các mặt bên của công

cụ, điều này làm tăng lực cắt.

Đối với loại gỗ rất cứng thì do hệ số nở của

gỗ khi độ ẩm thấp và cao không khác nhau mấy,

nên khi cắt kín với loại gỗ này không phù hợp

với qui luật chung.

Trạng thái gỗ Độ ẩm (%)

a

w

Cưa Phay

Gỗ ướt >70 1,15 0,85

Gỗ mới chặt hạ 50~70 1,10 0,90

Gỗ tươi 25~30 1,05 0,95

Gỗ khô 10~15 1,0 1,0

Gỗ khô kiệt 5~8 0,9 1,10

Hệ số hiệu chỉnh độ ẩm gỗ a

w

Để xét ảnh hưởng của độ ẩm gỗ đến tỷ suất lực người ta dùng hệ số độ ẩm aw.

Hệ số hiệu chỉnh độ ẩm gỗ a

w

Tr¹ng th¸i cña gç

C¾t hë C¾t kÝn

§é Èm w% HÖ sè a

w

§é Èm w% HÖ sè a

w

RÊt kh« 5-8 1.1 5-8 0.9

Kh« 10-15 1.0 10-15 1.0

Kh« võa 25-30 0.95 25-30 1.05

T¬i 50-70 0.9 50-70 1.1

Ng©m níc Trªn 70 0.85 Trªn 70 1.15

c. Nhiệt độ của gỗ.

ở những nhiệt độ khác nhau, tính chất cơ

học và vật lý của gỗ cũng khác nhau, như vậy

khi cắt gọt ở những nhiệt độ khác nhau thì lực

và chất lượng của quá trình cắt là khác nhau.

Kết quả nghiên cứu cho thấy: khi nhiệt độ

tăng thì tỷ suất lực cắt giảm xuống.

Để xét ảnh hưởng của nhiệt độ gỗ tới tỷ suất

lực cắt ta dùng hệ số nhiệt độ a

t

.

t

0

C 10 20 30 40 50 60

a

t

1.1 1.0 0.9 0.8 0.7 0.6

Về chất lượng gia công, khi nhiệt độ tăng ( độ ẩm không đổi) thì phoi và bề mặt

gia công ít bị nhăn và rạn nứt, chất lượng gia công tốt

d. ảnh hưởng của chiều rộng phoi.

Trong trường hợp cắt hở thì lực cắt tỷ lệ thuận với chiều rộng phoi

Tương quan giữa lực cắt với chiều rộng phoi

Trong trường hợp cắt kín, sự phụ

thuộc giữa tỷ suất lực với chiều rộng

phoi có khác hơn và xét ở phần sau.

Về chất lượng phoi và bề mặt gia

công: Chiều rộng phoi không ảnh

hưởng nhiều tới chất lượng gia công.

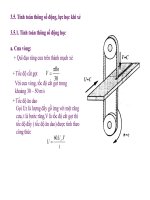

2.4.2. ảnh hưởng của tham số công cụ cắt.

a. ảnh hưởng của góc sau .

Tương quan giữa lực cắt với góc sau

Hình. Quan hệ giữa góc sau và lực

cản cắt gọt (góc trước 35

o

)

A. Cắt ngang

B. Cắt dọc

C. Cắt bên

R1. Phân lực phương ngang

R2. Phân lực vuông góc

t. Độ dày cắt

Khi góc sau (clearance angle) quá nhỏ, do sự đàn hồi của thớ gỗ làm cho bề mặt cắt

gọt và mặt sau của lưỡi cắt sinh ra ma sát, dẫn đến lực cản cắt gọt tăng lên (hình). Đặc biệt

là khi tạo ra phoi dạng nén ép, lưỡi cắt trở nên cùn, khi cắt gọt ngược thớ lực cản cắt gọt

tăng rõ rệt. Mặt khác, góc sau quá lớn, góc mài nhỏ, độ cứng của công cụ cắt giảm, lực cản

cắt gọt tăng lên. Góc sau tồn tại một giá trị thích đáng, khi lưỡi bào thẳng góc góc sau

khoảng 5o, khi gia công cưa và khoan góc sau thông thường khoảng 5 ~ 8

o

.

b. ảnh hưởng của góc cắt

Quan hệ giữa góc cắt với lực cản cắt gọt trong cắt ngang và cắt dọc như hình

Quan hệ giữa góc cắt và lực cản cắt gọt (gỗ Thông đỏ)

Khi góc cắt tăng, phoi khi cắt dọc biến đổi

từ dạng liên tục sang dạng nén ép, phoi

khi cắt ngang biến đổi từ dạng cắt đứt

sang dạng bị xé rách, cho dù xuất hiện bất

cứ hiện tượng nào, lực cản cắt gọt đều

tăng theo sự gia tăng của góc cắt. Đặc biệt

là khi góc cắt trong khoảng 50 ~ 60

o

lực

cản cắt gọt lúc này tăng nhanh, khi độ dày

cắt gọt lớn thì khoảng gia tăng của lực cản

cắt gọt rất rõ ràng. Trong đó, góc cắt khi

cắt ngang trong khoảng 30 ~ 40o, lực cản

cắt gọt có giá trị nhỏ nhất. Điều này là do

góc cắt quá nhỏ, độ cứng và cường độ của

công cụ cắt giảm xuống, dẫn đến góc cắt

thực tế và độ dày cắt gọt tăng lên. Góc cắt

tới hạn thông thường 50

o

Chất lượng của phoi chịu ảnh hưởng rất lớn của sự thay đổi góc trước , điều này chúng ta

thấy rõ trong khi xét các quá trình tạo phoi. Góc cắt lớn dễ làm cho phoi bị biến dạng, phá

huỷ và ngược lại. Trong gia công mà phoi là thành phẩm thì góc cắt có thể giảm xuống 18

0

-

20

0

, và khi đó cần lưu ý độ cứng vững của dao

Để tính ảnh hưởng góc cắt đến lực cắt, ta dùng hệ số a, hệ số a

chỉ nhân với lực ở mặt trước.

Gãc

0

HÖ sè a

víi c¸c gãc c¾t

0

Ghi chó

50 55 60 65 70 75 80 85 KÕt qua

nghiªn cøu

cña Manr«t

G.F

0 0.76 0.83 1 1.15 1.37 1.62 1.94 2.18

30 0.74 0.82 1 1.18 1.40 1.67 1.93 2.32

60 0.71 0.87 1 1.22 1.45 1.73 2.07 2.44

90 0.69 0.81 1 1.25 1.50 1.82 2.10 1.66

Về độ nhẵn bề mặt, Hmax nhỏ nhất khi góc cắt =70 - 75

o

- Lực tác dụng lên mặt sau:

Ps= B.

2

- Lực tác dụng lên mặt trước của dao không phụ thuộc vào độ tù , có thể biểu thị

bằng một hằng số C.

Từ nhận xét trên, ta có công thức tổng quát là: P = A. + B.

2

+ C

Pm = A.

Thời gian làm việc (h) 0 1 2 3 4 5 6

Bán kính đỉnh răng dao

(độ tù) (m)

2~20 21~3

5

36~40 41~45 46~50 51~55 56~60

a

1~1,1 1,2 1,3 1,4 1,5 1,6 1,7

c. ảnh hưởng của độ tù mũi dao

- lực tác dụng lên mũi cắt phụ thuộc vào độ tù :

Để tính ảnh hưởng độ tù đến lực cắt,

ta dùng hệ số a

.

ảnh hưởng của độ tù đến công suất

Về mặt chất lượng, độ tù cũng ảnh hưởng rất rõ, khi còn sắc ( <15 k), độ nhấp nhô bề

mặt gia công Hmax 240 k thì ở độ tù = 40k có độ nhấp nhô bề mặt gia công Hmax

640 k. Độ tù càng lớn thì lượng đàn hồi gỗ càng lớn, phoi càng dễ biến dạng. Vì vậy

cần tìm biện pháp để độ tù nhỏ nhất trong khi gia công.

d. Góc nghiêng dao

Cắt gọt lưỡi cắt nghiêng có 3 loại góc trước

sau (hình):

(1) góc trước pháp tuyến (

n

) được xác định

trong mặt phẳng pháp tuyến với lưỡi cắt

(normal rake angle).

(2) Góc trước (

v

) được xác định trong mặt

phẳng vuông góc với mặt phẳng gia công

có phương song song với vận tốc cắt

(velocity rake angle).

(3) góc trước làm việc (

e

) được xác định

trong mặt phẳng chứa phương vận tốc cắt

và hướng thoát phoi (effective angle).

Góc thoát phoi và góc trước khi cắt gọt 3 chiều

ON. Phương vuông góc canh cắt

OB. Hướng vận tốc cắt

OE. Hướng thoát phoi

Quan hệ của góc trước làm việc và góc trước

pháp tuyến:

sin

e

= cos

c

sin

n

cos + sin

c

sin

Trong đó: – góc nghiêng dao;

c – góc thoát phoi (chip flow angle).

Khi cắt gọt lưỡi cắt nghiêng,

c

được Stabler thành lập trong cắt gọt kim loại, đối với

cắt gọt gỗ nguyên tắc này cũng được xác nhận.

sin

e

= sin2 + cos2sin

n