tính toán thiết kế quy trình công nghệ gia công thân động cơ ts130

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (368.1 KB, 24 trang )

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

18. Nguyên công XVIII : Kiểm tra trung gian :

19. nguyên công XIX : Khoan 4 lỗ :

Bớc 1 : Khoan 4 lỗ 13

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

20. Nguyên công XX : Khoan - Khoét - Doa :

Bớc 1 : Khoan lỗ 30

Bớc 2 : Khoét lỗ 31,5

Bớc 3 : Doa lỗ 32

Máy : Máy khoan đứng 2H55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

34

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

21. Nguyên công XXI : Khoan - Khoét - Doa :

Bớc 1 : Khoan 2 lỗ 9,6

Bớc 2 : Khoét 2 lỗ 10,6

Bớc 3 : Doa 2 lỗ 11

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

35

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

22. Nguyên công XXII : Khoan - Khoét :

Bớc 1 : Khoan 2 lỗ 14,5

Bớc 2 : Khoan 4 lỗ 11,5

Bớc 3 : Khoan 2 lỗ 4,5

Bớc 4 : Khoét 4 lỗ 12,5

Bớc 5 : Khỏa mặt lỗ 25x2

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

36

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

23. Nguyên công XXIII : Khoan hệ lỗ :

Bớc 1 : Khoan lỗ 7 sâu 72

Bớc 2 : Khoan 13 lỗ 6,6

Bớc 3 : Khỏa 2 lỗ bậc 20x2

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

37

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

24. Nguyên công XXIV : Khoan hệ lỗ :

Bớc 1 : Khoan 8 lỗ 6,7

Bớc 2 : Khoan lỗ 15

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

25. Nguyên công XXV : Khoan hệ lỗ :

Bớc 1 : Khoan 5 lỗ 8,4

Bớc 2 : Khoan 1 lỗ 10,2

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

38

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Bớc 3 : Khoan 1 lỗ 7

Bớc 4 : Khoan 1 lỗ 10,7

Bớc 5 : Khoét 1 lỗ 9,4

Bớc 6 : Khoét mặt lỗ 22x2

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

26. Nguyên công XXVI: Khoan hệ lỗ :

Bớc 1 : Khoan 9 lỗ 6,6

Bớc 2 : Khoan 1 lỗ 14,5

Bớc 3 : Khoét mặt lỗ 25x2

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

39

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

27 Nguyên công XXVII : Ta rô :

Bớc 1 : Ta rô 4 lỗ M14x1,5

Bớc 2 : Ta rô 2 lỗ M6

Bớc 3 : Ta rô lỗ M16x1,5

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

40

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

28. Nguyên công XXVIII : Ta rô :

Bớc 1 : Ta rô 12 lỗ M8

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

41

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

29. Nguyên công XXIX : Ta rô :

Bớc 1 : Ta rô 8 lỗ M8

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

42

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

30. Nguyên công XXX : Ta rô :

Bớc 1 : Ta rô 5 lỗ M10

Bớc 2 : Ta rô lỗ M12

Bớc 3 : Ta rô lỗ M12x1,25

Bớc 3 : Khoét lỗ 10,4

Bớc 5 : Doa lỗ 11

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

31. Nguyên công XXXI : Ta rô :

Bớc 1 : Ta rô 9 lỗ M8

Bớc 2 : Ta rô lỗ M16x1,5

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

43

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Dụng cụ đo : Vạn năng

32. Nguyên công XXXII : Khoan :

Bớc 1 : Khoan lỗ 2

Bớc 2 : Dùng chốt 2x8 tán chặt một đầu vừa khoan

Máy : Máy khoan cần 2M55

Dao : P18

Đồ gá : Chuyên dùng

Dụng cụ đo : Vạn năng

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

44

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

33. Nguyên công XXXIII : Tổng kiểm tra - sơn - nhập kho :

Phần V

Tính Và Tra Lợng D

I. Mục đích và ý nghĩa:

Tính lợng d gia công cho một bề mặt nào đó là xác định lợng kim loại đựơc cắt

đi trong suốt quá trình gia công bề mặt đó.

Việc xác định lợng d có ý nghĩa quan trọng trong việc tính toán, thiết kế quy

trình công nghệ. Giải quyết đợc vấn đề này sẽ có ảnh hởng rất lớn đến vấn đề kinh tế

kỹ thuật.

Nếu lợng d quá lớn sẽ dẫn đến tốn kém nguyên vật liệu, tốn thời gian gia công,

làm giảm hiệu quả kinh tế. Ngợc lại nếu lợng d quá nhỏ sẽ không đủ để cắt đi những

sai lệch của phôi, do đó sẽ không đảm bảo đợc chất lợng bề mặt gia công hoặc có thể

xẩy ra hiện tợng trợt giữa dao và chi tiết làm dao bị mòn nhanh.

II. Các phơng pháp tính lợng d gia công.

Lợng d gia công thờng đợc tính theo hai phơng pháp sau:

Phơng pháp thống kê kinh nghiệm

phơng pháp tính toán phân tích

1. phơng pháp thống kê kinh nghiệm:

Theo phơng pháp này thì lợng d gia công đợc xác định bằng tổng giá trị lợng d

các bớc gia công theo kinh nghiệm. Giá trị lợng d gia công thờng đợc tổng hợp thành

bảng trong các sổ tay thiết kế kinh nghiệm.

Nhợc điểm của phơng án này là không xét đến những điều kiện gia công cụ thể nên

giá trị lợng d thờng lớn hơn hoặc sai lệch với giá trị cần thiết.

Phơng pháp này thờng đợc sử dụng trong sản suất đơn chiếc loạt nhỏ.

2. phơng pháp tính toán phân tích:

Phơng pháp này dựa trên cơ sở phân tích các yếu tố tạo ra lớp kim loại cần để

hớt đi để có một chi tiết máy hoàn chỉnh, do giáo s KoVan đề xuất.

Phơng pháp này tính lợnh d cho hai trờng hợp:

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

45

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Dụng cụ cắt đợc điều chỉnh sẵn trên máy, phôi đợc xá định vị trí nhờ đồ gá.

Phôi đợc rà trên máy.

Nói chung phơng pháp này cho phép xác định đợc kích thớc phôi hợp lý, góp phần

nâng cao hiệu quả sử dụng vật liệu và đảm bảo hiệu quả kinh tế trong quá trình công

nghệ. Do phải tính toán phân tích phức tạp nên phơng pháp này chỉ áp dụng đối với

dạng sản xuất loạt lớn, hàng khối.

III. tính toán lợng d gia công.

1. Tính lợng d gia công cho bề mặt F, kích thớc 399

0,03

Để gia công bề mặt F đạt kích thớc 399

0,03

có dung sai =60àm, với cấp độ bóng

6 (R

a

= 2,5àm) thì ở nguyên công phay thô lợng d để lại cho nguyên công phay phôi

tinh phải nằm trong giới hạn nhất định.

Lợng d gia công một bề mặt đợc áp dụng nh sau:

Z

min

= R

z

+ T

a

+

a

+

gt

Trong đó:

Z

min

: lợng d tối thiểu ở bớc công nghệ cần thực hiện.

R

z

: chiều cao nhấp nhô ở bớc công nghệ sát bớc để lại.

a

:tổng sai số không gian của các bề mặt tơng quan do bớc công nghệ sát trớc

để lại.

gt

:sai số gá đặt phôi trên máy ở bớc công nghệ cần thực hiện.

Lợng d tổng hợp của bề mặt là:

Z

min

= Z

min

a. Tính lợng d gia công:

Tra bảng VI-19(519)[2]

Với phôi đúc cấp chính xác I có:

R

a

+ T

a

= 600àm

Sau nguyên công đầu tiên với vật liệu gia công là gang thì T

a

= 0

Chiều cao nhấp nhô bề mặt sau khi gia công bằng lỡi dao một lần của phôi đúc:

Tra bảng VII-21(521)[2]

Z

R

= 160àm

Vì định vị phôi theo mặt phẳng nên sai lệch không gian chỉ là độ cong vênh

v

đợc xác dịnh theo công thức:

v

=

k

.L

Trong đó:

k

: độ vênh đơn vị, àm/mm. Độ vênh đối với chi tiết hình hộp là:

k

= 0,8àm.

L: kích thớc lớn nhất của phôi; L =399mm

a

=

v

= 0,8.399 = 319àm.

Sai lệch không gian ở nguyên công phay tinh là:

va

=

= 0,04.

k

.L = 0,04.0,8.399 = 13àm.

a

= 13àm.

Sai số gá đặt khi phay thô đợc xác định:

gt

=

( )

22

kc

+

Trong đó:

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

46

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

c

và

k

là sai số chuẩn và sai số kẹp.

vì kích thớc hình thành do hai dao chỉnh sẵn gia cong đồng thời nên sai số

chuẩn

c

= 0 . vậy

gđ

=

k

= 77 àm.

+Sai số gáđặt ở nguyên công phay tinh là :

gđ

=

k

= 77 àm.

+Lợng d nhỏ nhất của nguyên công phay thô là :

Z

min

= 600 + 319 + 77 = 996 àm.

+Lợng d nhỏ nhất của nguyên công phay tinh là :

Z

min

= 80 + 13 + 77 = 170 àm.

b. Lập bảng lợng d gia cong mặt F {399 0,03} .

IV. Tra lợng d cho các bề mặt còn lại :

Theo TCVN 385-70 . tra bảng VII-32 với vật đúc cấp chính xác I, lợng d gia công

cho các bề mặt nh sau :

+Mặt A,B : Z

b

= 2,5 mm.

+Mặt C,D : Z

b

= 2,0 mm.

+Mặt E : Z

b

= 2,0 mm.

+Mặt tháo dầu : Z

b

= 2,0 mm.

Các lỗ từ 80120 2Z

min

= 3,5 mm .

+Các lỗ từ 12 260 : 2Z

min

=4,0 mm .

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

47

Đ

ồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

kết quả lợng d gia công mặt f

Thứ tự các b-

ớc gia công

Các yếu tố tạo thành lợng d

trung gian

Lợng d tính

toán Z

min

(àm)

Kích thớc

tính toán

(mm)

Dung sai

(àm)

Kích thớc giới hạn

(mm)

trị số giới hạn

của lợng d

(àm)

R

z

T

a

a

gđ

Max Min Z

min

Z

max

Phôi 600 319 77 400,17 1400 400,87 399,47

Phay Thô 80 0 13 77 996 399,17 230 399,29 399,06 410 1580

Phay tinh 10 0 170 399 60 399,03 398,97 90 260

Tổng cộng 500 1840

Kiểm tra kết quả tính toán :

Lợng d tổng cộng :

Z

0max

- Z

0min

= 1840 - 500 = 1340 àm .

phôi

-

tinh

= 1400 - 60 = 1340àm .

Lợng d trung gian :

Z

bmax

- Z

bmin

= 260 - 90 = 170 àm .

thô

-

tinh

= 230 - 60 = 170 àm .

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

48

Phần VI

tính và tra chế độ cắt

I. Tính chế độ cắt cho nguyên công VI :

1. Chọn máy : Máy phay giờng 6606 .

2. Chọn dao : Dao phay mặt đầu răng chắp, gắn mảnh hợp kim cứng BK8 .

Tra bảng IX-68 <259>[2] :

chọn kết cấu dao kiểu II có các thông số kỹ thuật sau :

D = 320 ; B = 75 ; = 45

0

; h = 15 ; d = 128,57 ; Z = 18 .

3. Chiều sâu phay : t = 0,5 mm .

4. Chiều rộng phay : B = 250 mm .

5. Chọn lợng chạy dao :

tra bảng X-43< 374 >[2] với cấp độ bóng bề mặt 6(R

a

= 2,5) thì :

Lợng chạy dao là : S

v

= 0,4 0.6 mm/vòng .

chọn S

v

= 0,5 mm/vòng .

Lợng chạy dao răng là : S

v

= 0,5 : 18 = 0,028 mm/vòng .

6. tính tuổi thọ của dao :

Tra bảng X-45< 380 >[2] với D = 320 mm, tuổi thọ trung bình của dao là

T = 240 phút .

7. tốc độ cắt và số vòng quay trục chính :

a. Tốc độ cắt :

áp dụng công thức :

V

t

=

pvuv

yv

z

xvm

v

qv

v

ZBStT

kDC

(m/phút)

Trong đó :

Chiều sâu cắt : t = 0,5 mm .

Bề rộng phay : B =250 mm .

Lợng chạy dao răng : S

z

= 0,028 mm/vong .

Số răng Z = =18 răng .

Đờg kính dao phay : D = 320 mm .

Các hệ số tra bảng X-44< 377 > [2] :

Gia công gang xám HB190 :

C

v

= 445 ; xv = 0,15 ; uv = 0,2 ; yv = 0,35 ; qv = 0,2 ; pv = 0 ; m = 0,32 .

k

v

: hệ số điều chỉnh tốc độ cắt : k

v

= k

mv

.k

nv

.k

uv

.

Tra bảng X-10 < 344 > [2]

1

190

190190

25,125,1

=

=

=

HB

K

mv

Tra bảng X-15 < 346 > [2] : k

nv

= 1 .

d

D

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Tra bảng X-16 < 347 > [2] : k

uv

= 0,83 .

k

v

= 1.1.0,83 = 0,83 .

Thay vào tính :

V

t

=

02,035,015,032,0

2,0

18.250.028,0.5,0.240

83,0.320.445

V

t

=260 m/phút .

b. Tính số vòng quay :

Theo công thức :

n

t

=

6,258

320.14,3

260.1000

.

.1000

==

D

V

t

v/ph

Theo chuỗi tốc độ vòng quay của máy phay 6606 thấy rằng :

310 > n

t

> 250 m/phút .

Để đảm bảo độ cứng vững của dụng cụ cắt và đảm bảo thời gian máy nhỏ nên

chọn n

m

= 250 v/phút .

Tốc độ cắt thực tế là :

V

tt

=

251

1000

250.320.14,3

1000

==

m

nD

m/ph

8. Tính lực cắt P

z

:

áp dụng công thức :

P

z

=

)(

.

KG

nD

kzBStC

pqp

mp

up

yp

z

xp

p

Tra bảng X-46 < 381 > [2] : C

p

= 54,5 ; xp = 0,9 ; yp = 0,74 ; up = 1 ;

p = 0 ; qp = 1 .

k

mp

: số hiệu chỉnh chung về lực cắt.

Tra bảng X-20 và X-23 < 353>{2}

1

190

190190

1

=

=

=

p

mp

HB

K

Vậy P

z

=

)(

251.320

1.18.250.028,0.5,0.5,54

01

1,074,09,0

KG

P

z

=29 KG

9. Mô men xoắn trên trục chính :

áp dụng công thức :

).(7,4

1000.2

320.29

1000.2

.

mKG

DP

M

z

x

===

10. công suất cắt :

)(2,1

1000.975

250.1000.7,4

1000.975

.

KW

nM

N

mx

c

===

So sánh với công suất của máy : N

C

N

m

.

1,2 < 10.0,8 = 8 kW

11. Thời gian máy :

áp dụng công thức :

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

53

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

i

nS

LLL

T

m

.

.

21

0

++

=

Trong đó :

L : chiều dài bề mặt gia công : L = 350 mm

L

1

: lợmg ăn tới ;

)3,05,0().(

1

++= tDtL

mmL 16)3,05,0()5,0320.(5,0

1

=++=

L

2

= 35 mm :lợng vợt quá, lấy L

2

=5 mm .

i : Số lần cắt i = 1

97,21.

250.5,0

516350

0

=

++

=T

phút .

II. Tra chế độ cắt cho các nguyêng công còn lại :

bảng tra chế độ cắt cho các nguyên công

stt

n.c

Bớc

máy DCC S

(mm/vg)

t

(mm)

V

(m/ph)

n

(v/p

h)

T

o

(ph)

1. 1 6H13 Dao phay mặt đầu

D = 250, BK8

400

(mm/ph)

1,5 125,7 160 0,95

2. 1 6H13 Dao phay mặt đầu

D = 320, BK8

400

(mm/ph)

1,5 125,7 125 0,94

3. 1 6M83 Dao phay mặt đầu

D = 100, BK8

320

(mm/ph)

2,0 98,96 315 1,56

4. 1 6606 Dao phay mặt đầu

D = 200;50 BK8

320

(mm/ph)

2,0 100,53 160 1,31

5. 1 6606 Dao phay mặt đầu

D = 320;200, BK8

400

(mm/ph)

1,5 125,7 125 0,375

6. 1 6606 Dao phay mặt đầu

D = 320;250, BK8

125

(mm/ph)

0,5 251 250 2,97

7. 1 6M83 Dao phay mặt đầu

D = 200, BK8

125

(mm/ph)

0,5 251,3 400 1,2

8. 1 6M83 Dao phay mặt đầu

D = 200, BK8

320

(mm/ph)

2,0 100,5 160 0,27

9. 1

2614

Trục dao, BK8 0,4 1,5 95,45 200 0,4

10. 1

2614

Trục dao, BK8 0,3 1,3 80,38 320 0,16

2

2614

Dao tổ hợp, P18 0,63 14,1 22,4 500 0,1

12. 1

2614

Trục dao, BK8 0,3 1,3 86,35 500 0,28

2

2614

Dao tổ hợp, P18 0,63 11,6 23,7 500 0,08

14. 1

2614

Trục dao, BK8 0,4 1,4 81,64 250 0,4

15. 1 2620

B

Trục dao, BK8 56

(mm/ph)

0,5 119,32 250 0,63

16. 1 2620

B

Trục dao, BK8 88

(mm/ph)

0,5 100,48 400 0,39

2 2620

B

Dao doa, P18 125

(mm/ph)

0,4 5,73 63 0,23

18. 1 2620

B

Trục dao, BK8 125

(mm/ph)

0,5 86,35 500 0,31

2 2620

B

Dao doa,P18 125

(mm/ph)

0,4 5,73 63 0,23

20. 1 2620 Trục dao, BK8 70 0,5 102,8 315 0,57

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

54

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

B (mm/ph)

21. 1 2620

B

Trục dao, BK8 70

(mm/ph)

2,5 84,78 250 0,2

22.

Kiểm tra trung gian

23. 2M55 Khoan, P18 0,25 6,5 20,42 500 0,77

24. 1 2M55 Khoan, P18 0,25 4,8 15,7 500 0,85

2 2M55 Khoan, P18 0,45 15 11,78 125 0,27

3 2M55 Khoét, P18 0,9 0,75 19,79 200 0,08

4 2M55 Doa, P18 1,5 0,35 31,66 315 0,03

5 2M55 Khoét, P18 0,5 0,5 16,65 500 0,06

6 2M55 Doa, P18 1,25 0,3 17,28 500 0,27

30. 1 2M55 Khoan, P18 0,3 7,25 18,22 400 0,338

2 2M55 Khoan, P18 0,25 6,25 15,7 400 0,45

3 2M55 Khoan, P18 0,2 2,25 8,9 630 0,18

4 2M55 Khoét, P18 0,5 0,5 15,7 630 0,125

5 2M55 Khoả, P18 0,25 2 18,85 200 0,04

35. 1 2M55 Khoan, P18 0,25 3,35 13,26 630 2,27

2 2M55 Khoan, P18 0,2 3,5 8,8 400 1,0

3 2M55 Khoả, P18 0,2 2 19,79 315 0,05

38. 1 2M55 Khoan, P18 0,2 3,35 13,26 630 1,4

2 2M55 Khoan, P18 0,3 7,5 18,85 400 0,25

40. 1 2M55 Khoan, P18 0,2 4,2 13,19 500 1,5

2 2M55 Khoan, P18 0,25 5,1 12,82 400 0,3

3 2M55 Khoan, P18 0,2 3,5 13,85 630 0,4

4 2M55 Khoan, P18 0,2 5,35 13,45 400 0,38

5 2M55 Khoan, P18 0,2 4,7 11,81 400 0,3

6 2M55 Khoả, P18 0,25 2 27,65 400 0,2

46. 1 2M55 Khoan, P18 0,25 7,25 31,42 400 0,33

2 2M55 Khoan, P18 0,3 3,3 18,22 630 1,57

3 2M55 Khoả,P18 0,2 2 13,06 400 0,2

49. 1 2M55 Ta rô, P18 2 0.75 13,85 315 0,254

2 2M55 Ta rô, P18 1 0,75 5,94 315 0,13

3 2M55 Ta rô, P18 2 0,75 15,83 315 0,04

52. 1 2M55 Ta rô, P18 1,25 0,7 10,05 400 0,48

53. 1 2M55 Ta rô, P18 1,25 0,7 10,05 400 0,32

54. 1 2M55 Ta rô, P18 1,5 0,8 9,9 315 0,26

2 2M55 Ta rô, P18 1,75 1,0 11,88 315 0,05

3 2M55 Ta rô, P18 1,25 1,0 11,88 315 0,06

4 2M55 Khoét,P18 0,5 0,5 10,29 315 0,16

5 2M55 Doa, P18 1,1 0,3 10,89 315 0,07

59. 1 2M55 Ta rô, P18 1,25 0,7 10,05 400 0,36

2 2M55 Ta rô, P18 1,50 1,1 15,83 315 0,05

61. 1 2M55 Khoan, P18 0,05 1,0 0,79 200 4,3

2

Dùng chốt 2x8 tán chặt sau khi khoan

63.

Tổng kiểm tra - sơn - nhập kho

Chế độ cắt đợc tra các bảng nh sau :

1. Đối với phay :

S

z

: tra bảng 205-2[3] (có dịch chỉnh theo bảng máy ) .

V

b

: tra bảng 216-2[3] .

V

t

= V

b

.k với k = k

1

.k

2

. . . k

i

k

1

.k

2

. . . k

i

: hệ số hiệu chỉnh vận tốc cắt tra từ bảng 217-2 đến 222-2[3]

k

1

: hệ số phụ thuộc độ cứng của gang : k

1

= 1

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

55

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

k

2

: hệ số phụ thuộc chu kỳ bền : k

2

= 1

k

3

: hệ số phụ thuộc nhãn hiệu hợp kim cứng : k

3

= 0,8

k

4

: hệ số phụ thuộc chiều rộng phay : k

4

= 1

k

5

: hệ số phụ thuộc trạng thái bề mặt gia công

Với gia công thô lấy k

5

= 0,8; gia công tinh lấy k

5

= 1

k

6

: hệ số phụ thuộc góc nghiêng chính : k

6

= 1,1

2. Đối với tiện :

S

v

: tra bảng 11-3 và 13-2 [3]

V

b

: tra bảng 27-2 [3]

V

t

= V

b

.k với k = k

1

.k

2

. . . k

i

k

1

.k

2

. . . k

i

: hệ số hiệu chỉnh vận tốc cắt tra từ bảng 28-2 đến 32-2 [3]

k

1

: hệ số phụ thuộc chu kỳ bền của dao : k

1

= 1

k

2

: hệ số phụ thuộc nhãn hiệu hợp kim cứng ; k

2

= 0,83

k

3

: hệ số phụ thuộc góc nghiêng chính : k

3

= 1

k

4

: hệ số phụ thuộc trạng thái bề mặt :

Gia công thô lấy k

4

= 0,85; gia công tinh lấy k

4

= 1

3. Đối với khoan :

S

v

: tra bảng 120-2 [3]

V

b

: tra bảng 121-2 [3]

V

t

= V

b

.k với k = k

1

.k

2

. . . k

i

k

1

.k

2

. . . k

i

: hệ số hiệu chỉnh vận tốc cắt tra bảng 123-2 ; 117-2 ; 118-2 [3]

k

1

: hệ số phụ thuộc chu kỳ bền của dao : k

1

= 1

k

1

: hệ số phụ thuộc chiều dài lỗ : k

2

= 1

k

1

: hệ số phụ thuộc vật liệu mũi khoan : k

3

= 1

4. Đối với khoét :

S

v

: tra bảng 135-2 [3]

V

b

: tra bảng 139-2 [3]

V

t

= V

b

.k với k = k

1

.k

2

. . . k

i

k

1

.k

2

. . . k

i

: hệ số hiệu chỉnh vận tốc cắt tra bảng 140-2 ; 141-2 [3]

k

1

: hệ số phụ thuộc chu kỳ bền của dao : k

1

= 1

k

1

: hệ số phụ thuộc bề mặt gia công : k

2

= 1

Khoét bậc :

S

v

: tra bảng 167-2 [3]

V

b

: tra bảng 168-2 [3]

k

1

: hệ số phụ thuộc bề mặt gia công : k

1

= 1

5. Đối với doa :

`S

v

: tra bảng 171-2 [3]

V

b

: tra bảng 176-2 [3]

V

t

= V

b

.k với

k : hệ số phụ thuộc chu kỳ bền của dao : k =1

6. Đối với ta rô :

S

v

: tra bảng II-26 [2]

V

b

: tra bảng 211-2 [3]

V

t

= V

b

.k

k : hệ số phụ thuộc vật liệu gia công k = 1,1

Phần VII

tính toán và thiết kế đồ gá

I. ý nghĩa và yêu cầu đối với việc tính toán và thiết kế đồ gá :

Đồ gá là một trong những trang thiết bị công nghệ không thể thiếu đợc trong quá

trình gia công trên máy cắt kim loại. Trong quá trình lắp ráp và kiểm tra đồ gá có tác

dụng rất lớn trong việc nâng cao năng suất lao ddộng (giảm thời gian phụ, thời gian

máy ), nâng cao độ chính xác gia công, giảm nhẹ sức lao động và mở rộng khả năng

công nghệ của máy. Sử dụng hết tiềm lực của đồ gá ta có thể mở rộng việc cơ khí hoá

và tự động hoá trong quá trình sản xuất .

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

56

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Việc tính toán và thiết kế đồ gá phải đảm bảo các yêu cầu sau :

Đồ gá phải đảm bảo các yêu cầu về độ chính xác gia công .

Kết cấu gọn gàng phù hợp với công dụng cỷa nó, phải giải quyết đợc vấn đề

địng vị kẹp chặt, tháo phôi nhanh để giảm thời gian phụ có nh vậy mới tăng đợc

năng xuất gia công .

-Đồ gá phải sử dụng an toàn, thuận tiện và giảm đợc sức lao động của công

nhân .

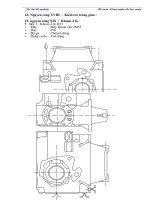

II. Thiết kế đồ gá cho nguyên công XXIV :

1. Kết cấu đồ gá :

Khi gia công sử dụng chuẩn là ba mặt phẳng vuông góc. Đồ định vị là các

phiến tỳ đợc lắp gép trên thân đồ gá. Đồ kẹp chặt đợc sử dụng là các thanh kẹp,

lực kẹp đợc truyền đến thanh kẹp thông qua cơ cấu xi lanh piston khí nén. Để

cho việc kẹp chặt và tháo phôi nhanh nên sử dụng cơ cấu kẹp liên động. Tất cả

đồ gá chi tiết gia công đợc dặt trên bàn máy .

Vật liệu thân đồ gá là gang xám GX

15 - 32

.

Vật liệu các đồ địng vị là thép 20X tôi bề mặt đạt độ cứng HRC = 5060 Vật

liệu các đồ kẹp : Thanh kẹp ; ống kẹp ; là thép 45

kết cấu đồ gá đợc trình bầy ỏ bản A

o

2. Nguyên lý làm việc của đồ gá :

Chi tiết đợc đặt lên đồ gá nhờ cầu trục, sau đó điều chỉnh sao cho các bề mặt định

vị tiếp xúc với phiến tỳ và chốt định vị. Đóng van khí nén vào xi lanh làm đẩy

piston đi lên đội thanh kẹp và kẹp chặt chi tiết, sau đó tiến hành gia công . Khi gia

công xong tiến hành mở van khi nén, rút thanh kẹp và dùng cầu trục cẩu chi tiết ra

khỏi đồ gá .

3. Xác định các lực tác dụng lên chi tiết, tính lực kẹp cần thiết :

a. Xác định các lực tác dụng lên chi tiết :

Sơ đồ lực tác dụng lên chi tiết :

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

57

l

F

l

W'

A

P

W

Q

M

F

W'

W

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Định vị chi tiết bằng ba mặt phẳng, các lỗ gia công phân bố không đều trên mặt

phẳng gia công nên chỉ xác định đợc lực cắt cho một trờng hợp cụ thể đó là khi khoan

lỗ 9,4 .

Lực cắt từ mũi khoan tác dụng lên phôi bao gồm :

+Lực chiều trục P

o

= P

x

+lực hớng kính P

y

+Lợc tiếp tuyến P

z

Trong đó : Lực hớng kính phân bố đối xứng trên các lỡi cắt, chubgs có trị số bằng

nhau, cùng phơng nhng ngợc chiều nên chúng triệt tiêu nhau trong quá trình cắt .

Lực chiều trục có xu hớng chống lại chuyển động chạy dao, đợc xác định bởi công

thức :

P

o

= C

p

. D

zp

. S

yp

. k

mp

(KG) .

Trong đó C

p

= 42,7 ; D = 9,4 cm ; zp = 1 ; yp = 0,8 ;

1

190

190

190

6,06,0

=

=

=

HB

k

mp

P

o

= 42,7 . 9,4

2

. 0,2

0,8

. 1 =111 KG

+Lực tiếp tuyến P

z

phân bố trên các lỡi cắt và hình thành các ngẫu lực tạo ra mô

men xoắn có xu hớng cản trở chuyển động cắt chính .

Mô men xoắn đợc xác định :

M

x

= C

m

. D

zm

. S

ym

. k

mm

(KG.m) .

Trong đó : C

m

=0,021 ; D

= 9,4 ; zm = 2 ; ym = 0,8 ; k

mm

= 1

M

x

= 0,021 . 9,4

2

. 0,2

0,8

. 1

M

x

= 0,51 KG.m

b. Xác định lực kẹp cần thiết ;

Qua sơ đồ phân tích lực tác dụng lên chi tiết gia công cho thấy rằng các thành

phần lực cắt có thẻe làm chi tiết bị lật hoặc bị trợt khỏi vị trí định vị . Nên tính lực kẹp

cần thiết dựa vào khả năng gây lật và trợt của các lực Po và Mx.

Bài toán 1 :

Xác dịnh lực kẹp cần thiết để chi tiết không bị lật :

Vì lực cắt có phơng chiều trùng với phơng chiều của lực kẹp nên chi tiết bị lật là

do lực P

o

gây lên .

Lấy mô men cân bằng đối với diểm A :

M

A

= P

o

. l

1

-Q . l

2

- 2 . W

t

(l

3

= l

4

) = 0

W

l

=

)20025.(2

80.3240.111

).(2

43

210

+

=

+

ll

lQlP

W

l

= 7 KG

Vậy lực kẹp Wl = 7KG là lực kẹp cần thiết để chi tiết không bị lật.

Bài toán 2 :

Xác dịnh lực kẹp cần thiết để chi tiết không bị trợt :

Khi chi tiết có xu hớng trợt sinh ra lực ma sát chống lại xu hớng trợt đó .

Có 4 lực kẹp ỏ 4 chân dữ cho chi tiết không bị trợt nên có phơng trình mô men

cân bằng : Lấy mô men với điểm tâm của chi tiết :

M

x

- 4. F

ms

. 0,22 = 0

F

ms

= W

t

. (f

1

= f

2

) = W

t

. 0,55

W

t

=

55,0.22,0.4

51,0

55,0.22,0.4

=

x

M

W

t

= 1 KG

Kết luận :

lực kẹp cần thiết thực tế là : W = k . W

l

k : là hệ số an toàn ; k = 1,4

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

58

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

W = 1,4 . 7 = 10 KG

4. Tính chọn đờng kính pistông :

Tra bảng XII-74 [2]chọn kiểu xi lanh pistông nh hìmh 7 :

Lực đẩy pistông Q đợc tính :

Q =

1

.

1

l

l

W

(KG)

Trong đó :

W : lực kẹp chi tiết ; W = 10 KG

l : chiều dài từ mỏ kẹp đến điểm tỳ : l = 40 mm

l

1

: chiều dài từ cần đẩy pistông đến điểm tỳ : l

1

= 60

f : hệ số ma sát ỏ khâu thanh kẹp : f = 0,85

Q =

84,7

85,0

1

.

60

40

.10 =

KG

Đờng kính pistông đợc tính :

d =

.4

p

Q

p : áp suất khí nén : p = 2,1 KG/m

2

: hệ số hiệu suất : = 0,85

d : đờng kính pistông ;m .

d =

mmm 8,740748,0

85,0.10.1,2.14,3

84,7.4

3

==

TRa bảng XII-77 <638> [2]

D = 75 mm : đờng kính xi lanh

d = 20 mm : đờng kính cần đẩy

L = 100 mm : hành trình làm việc

B = 100 : bề rộnh mặt bích

5. kiểm tra sức bền cho thanh kẹp :

Thanh kẹp đợc chế tạo bằng thép 45 có các kích thớc sau :

L = 400 ; B = 40 ; b = 18 ; H = 25 ; A = 40

Biểu đồ tải trọng

Qua biểu đồ ta có mô men cân bằng :

M

B

= Q .l

1

- P

c

. l = 0

P

c

=

76,11

40

60.84,7

.

1

==

l

lQ

KG

Phơng trình cân bằng lực theo phơng thẳng đứng có :

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

59

Đồ án tốt nghiệp Bộ môn :Công nghệ chế tạo máy

Q + P

c

= P

B

P

B

= 7,84 + 11,76 = 19,6 KG

Mặt cắt qua điểm B là mặt cắt nguy hiểm nhất vì nó chịu mô men uốn lớn nhất.

Kiểm tra sức bền nh sau :

u

=

x

mac

W

M

[

u

]

W

x

][

u

mac

M

M

x

= 0,4704 KG.m : mô men uốn tại điểm B.

M

x

= 470,4 KG.mm

[

u

] = 560 KG/mm

2

: ứng suất uốn của thép 45

W

x

: mô men chống uốn tại tiết diện đi qua điểm B

W

x

=

)1840.(25.

12

1

).(.

12

1

22

= bBH

W

x

=1146 mm

3

][

u

mac

M

=

84,0

560

4,470

=

mm

3

<1146 mm

3

Vởy thanh kẹp đảm bảo điều kiện bền .

6. Tính sai số gá đặt :

a. Sai số chuẩn : Vì hai dao chỉnh sẵn nên sai số chuẩn

c

= 0

b. Sai số kẹp :

k

= 20 m .

c. Sai số đồ gá :

Sai số đồ gá do đồ gá chế tạo không chính xác, sự mài mòn của đồ định vị và gá

đặt đồ gá trên bàn máy gây nên .

+ Sai số chế tạo đồ gá lấy bằng 1/5 sai số kích thớc của chi tiết gia công.

ct

= 1/5 x 0,06 = 0,012 mm = 12 m

+ Sai số do mòn đợc tính :

m

= .

N

: hệ số phụ thuộc vào điều kiện tiếp xúc với phiến tỳ thì : = 0,2 .

N : số lần tiếp xúc giữa chi tiết và phiến tỳ : N = 5000 lần.

m

= 0,2 .

500

= 14,14 m

+ Sai số lắp đặt :

lđ

= 10 m.

Tổng sai số của đồ gá là :

222

222

1014,1412 ++=++=

ldmctdg

đg

= 21 m.

Vởy sai số gá đặt là :

222

222

21200 ++=++=

dgkcgd

gđ

= 29 m .

Bùi Văn Vịnh Lớp K32MB Trờng ĐHKTCN - TN

60