Thiết kế hệ thống đúc kéo ống liên tục

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (177.11 KB, 35 trang )

`

1.

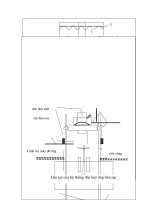

èng khãi

2. Buång ®èt

3. Nãc buång sÊy

4. Lç cÊp giã

5. Cöa buång sÊy

6. Cöa cÊp khÝ nãng

7. Cöa buång ®èt

8. Ray xe goßng

nÒn xëng

1

2

3

4

5

6

7

CÊu t¹o cña buång sÊy

8

B¸o c¸o thùc tËp

C¸nh tay m¸y ®ì èng

nÒn xëng

sµn thao t¸c

níc lµm m¸t

Báo cáo thực tập

lời nói đầu

Trong đợt thực tập này em đã có dịp đợc bổ sung những kiến thức đã đợc học

và củng cố thêm những kinh nghiệm cũng nh nâng cao tay nghề trongviệc làm

và hoàn thiện các chi tiết , vật phẩm đúc. Qua đợt thực tập này em đã đợc học

hỏi nhiều trong việc thực hiện từng phần công việc từ khâu chuẩn bị nguyên

liệu hỗn hợp làm khuôn đến các khâu khác nh chuẩn bị lò nấu gang, làm

khuôn, ruột, sửa khuôn, sơn khuôn,sấy khuôn ,ráp khuôn.....

Để đạt đợc chất lợng cao cho vật đúc ta cần phải quan tâm chú ý tới tất cả các

khâu, tuy nhiên do điều kiện thực tế của xởng sản xuất không hoàn toàn tốt, cát đợc

sử dụng đi sử dụng lại nhiều lần và không đợc bổ sung thêm cát sét mới, thêm nữa là

những vấn đề về khuôn, nhiệt độ nớc gang khi rót cũng là yếu tố khá quan trọng

trong quá trình đúc nhằm đảm bảo chất lợng vật đúc.

Trong thời gian là 5 tuần với một lợng công việc khá nhiều cho nên có những

phần em cha tìm hiểu đợc một cách toàn diện và sâu sắc mọi vấn đềcũng nh công

việc của xởng . Em mong sẽ có dịp đợc tham quan thực tập với thời gian nhiều hơn

và có thể đợc đi nhiều cơ sở sản xuất hơn nhằm bổ xung những kiến thức thực tế

cho công việc sau này.

Cũng qua đợt thực tập này em xin chân thành cám ơn sự giúp đỡ của các thầy hớng

dẫn thực tập cùng các cô, chú, anh, chị trong nhà máy cơ khí Mai Động đã tận tình

chỉ bảo giúp em có thêm những kinh nghiệm trong thực tế sản xuất.

Cấu tạo của hệ thống đúc kéo ống liên tục

Báo cáo thực tập

Phần 1 . Khái quát chung

1. Cơ khí Mai Động .

Đợc thành lập vào ngày 20/6/1960 Cơ khí Mai Động đã trải qua nhiều bớc

thăng trầm trong cơ chế thị trờng để có thể tồn tại và phát triển nh ngày hôm nay.

Hiện nay nhà máy có 4 đơn vị thành viên với khoảng hơn 500 công nhân, kỹ s lành

nghề.

Trong những năm bao cấp nhà máy đã sản xuất cung cấp nhiều mặt hàng

mang tính truyền thống nh các loại bàn máy,bánh đà ...

Một trong những mặt hàng mang tính chiến lợc của nhà máy hiện nay là sản

phẩm ống nớc với nhiều kích cỡ khác nhau và các thiết bị phụ kiện cho hệ thống cấp

thoát nớc, chúng đợc sử dụng rộng rãi trên 40 tỉnh thành trong cả nớc .

Sơ đồ mặt bằng xởng đúc

1. Khu đúc kéo ống liên tục

2. Lò cao gồm 2 lò 600 và 700

3. Kho chứa liệu và cung cấp liệu cho lò

4. Khu 1 làm khuôn cát mịn(sản xuất vật đúc nhỏ)

5. Nơi phá ruột và làm sạch vật đúc

6. Lò trung tần và phòng điều khiển

7. Buồng sấy khuôn, ruột

8. Khu 2 làm khuôn nửa hòm trên ( sản xuất vật đúc trung bình)

9. Tủ để dụng cụ làm khuôn và giá để mẫu

10.Khu hoàn thiện ống đúc liên tục

11.Nơi làm ruột cho vật đúc lớn

12.Khu 3 làm khuôn hòm ( sản xuất vật đúc lớn)

13.Máy trộn con lăn thẳng đứng

14.Khu phá dỡ khuôn vật đúc lớn

Ngoài ra trong xởng còn có 4 cầu trục lớn, nhỏ để nâng chuyển các loại

hàng và nguyên vật liệu trong xởng .

Báo cáo thực tập

Mặt bằng xởng đúc Cơ khí Mai Động.

Tây

1

6

Đờng đi

5

4

32

11

13

10

9

8

7

14

12

Báo cáo thực tập

Nhân lực trong phân xởng đúc.

TT Tên đơn vị Tổng số

1 Lò 17

2 Kéo ống 15

3 Chuyển liệu 6

4 Bơm cắt 6

5 Sơn ống 6

6 Láng xi măng 16

7 Văn phòng 9

8 Cơ điện 7

9 Điều độ 6

10 Kế toán 3

11 Khuôn 1 15

12 Khuôn 2 10

13 Khuôn 3 5

14 Mộc mẫu, ép gioăng 7

Thống kê trong tháng 6/2002

Xởng đúc đã sản xuất đợc 340 tấn ống nớc các loại và 31 tấn hàng chi tiết đúc khác

nh các loại phụ kiện ống nớc, trụ nớc cứu hoả.. .

Kế hoạch công tác cho tháng 7/2002.

-Phòng kế hoạch tác nghiệp đúc ống 390 tấn + 40 tấn hàng máy phụ kiện ống nớc.

-Triển khai sửa chữa thiết bị khi có sự cố đảm bảo vận hành tốt đáp ứng phục vụ sản

xuất .

-Có kế hoạch duy tu bảo dỡng theo lịch.

-Kiểm soát chất lợng ống và trụ nớc chữa cháy theo ISO 9002 thờng xuyên đánh giá

khắc phục phòng ngừa.

-Đảm bảo các chi tiết phục vụ giàn kéo : thùng, lõi, mâm kéo, miếng vát các loại

ống phục vụ sản xuất.

-Thờng xuyên theo dõi hoàn thiện các bản vẽ phục vụ cho đúc và gia công cơ.

Báo cáo thực tập

Ch ơng I . Tổ lò nấu gang

Hiện nay tại xởng đúc của cơ khí Mai Động có 2 lò nấu gang loại 600 và

700 cùng một lò nấu cảm ứng .

1. Nguyên tắc làm việc và cấu tạo.

Lò nấu gang dùng để nấu lại gang đúc đợc sản xuất ra từ lò cao và nấu lại gang vụn

để đúc các sản phẩm .Khi phối liệu là quặng có thêm thép vụn và hợp kim ferô .

Nguyên liệu dùng là cốc , than cục , chất trợ dung là huyền thạch, đá vôi đợc thêm

vào phối liệu để tạo xỉ dễ chảy.

Lò nấu gang là dạng lò đứng có tiết diện tròn, ngoài lớp lót đợc bọc bằng vỏ thép,

trong lót gạch chịu nhiệt có chiều dày 0,15- 0.3m và trong cùng là lớp đầm. Phía trên

lò có cửa chất liệu, liệu đợc đa vào lò qua máng nghiêng. Phần dới lò có hộp gió và

các mắt gió, qua đó không khí từ quạt đợc cấp vào lò.Dới thân lò là đáy lật, trên đó

đợc đầm lót bột chịu nhiệt.

Phần trung gian giữa các mắt gió và đáy là nồi lò .Gang lỏng chứa trong nồi lò qua

máng trung gian chảy vào lò tiền (định kỳ hoặc liên tục đợc tháo ra ngoài ).

Để tháo xỉ ở nồi lò hoặc ở lò tiền có thể đặt thêm lỗ tháo xỉ riêng. Phía trên

cửa chất liệu có bộ phận triệt tia lửa và hệ thống thu bụi có trong khí lò. Các

ống gió đợc đặt so le theo hai hoặc ba dãy theo chiều cao và vòng theo chu vi

lò. Vỏ và lớp lót lò trên tấm đáy tựa vào 4 cột đặt trên tấm kim loại ở móng lò

.

Sau mỗi ngày nấu lò cần phải đợc sửa chữa để đảm bảo cho ngày nấu tiếp sau.

2. Chế độ lò nhiệt nấu gang.

Trớc tiên là nhóm lò để cháy cốc trong lớp cốc đệm , tiếp theo là chất liệu

vào lò thành từng lớp : kim loại, cốc, chất trợ dung mẻ liệu bắt đầu khi cấp không

khí vào lò qua ống gió, tạo nên quá trình cháy nhiên liệu trong khoảng không trên

mắt gió .Sản phẩm cháy tạo thành có tốc độ lớn chuyển động lên trên gặp cột liệu

dịch chuyển từ trên xuống tiến hành trao đổi nhiệt và phối liệu đợc chảy lỏng. Để

đảm bảo sử dụng nhiệt tối đa của khí truyền cho phối liệu thì sự phân phối khí trong

lớp liệu phải đều do vậy phối liệu phải có độ thông khí tốt và áp suất khí phải đạt trị

số tới hạn .

Phụ thuộc vào nhiệt độ và thành phận khó lò có thể chia lò nấu gang ra

3 vùng :

Vùng trên - vùng nung sơ bộ : phối liệu ở trạng thái rắn chuyển động từ trên

xuống và đợc nung đến nhiệt độ 1100 - 1200

0

C . Khi ở nhiệt độ 800 - 900

o

C đá vôi

Báo cáo thực tập

bị phân hoá và cốc thoát ẩm còn lại chất bốc. Khí lò chuyển động từ dới lên trên

truyền nhiệt cho phối liệu và bị hạ nhiệt độ xuống 350 - 450

o

C và thoát ra khỏi lớp

còn chứa 8-10%CO, 14 - 16%CO

2,

, 8-10kg bụi/tấn.

Vùng giữa vung cháy : trên vùng này phối liệu bắt đầu chảy lỏng và tạo xỉ

khi qua lớp cốc ở trạng thái rắn .Các giọt kim loại , xỉ chuyển động từ trên xuống

bao quanh mặt viên cốc nóng đỏ và đợc nung nóng tới 1500

o

C. Khi qua vùng ôxi hoá

, dới tác dụng của dòng khí các giọt kim loaị và một số các nguyên tố hợp kim khác

trong gang bị ôxi hoá đồng thời toả ra một lợng nhiệt . Nhiệt độ trong vùng này đạt

tới 1600

o

C.

Vùng dới vùng nồi lò phía dới mắt gió . Trong vùng này kim loại bị nguội

một phần vì chúng đợc tháo ra ngoài .

Lò nấu gang là thiết bị phổ biến nhất để sản xuất gang nấu chảy nhng thành

phần và chất lợng gang còn dao động theo thời gian , để gang đúc có chất lợng cao,

tăng độ bền và tính dẻo , gang lỏng cần đợc gia nhiệt đến 1500 1550

o

C để hợp

kim hoá và biến tính, nên lò nấu gang dần đợc thay thế bằng lò điện cảm ứng.

Gang nhận đợc từ trong lò này có chất lợng cao, đảm bảo thành phần, nhiệt độ..

Dới đây là thông số về nguyên liệu và kỹ thuật của lò nấu gang 600.

Ngày 23/6/2002

Phối liệu mẻ nấu

Nguyên liệu Khối lợng(kg) Thành phần hoá học

Gang thỏi CB+TQ 240 260 N.tố Mẫu 1 Mẫu 2

Gang vụn 60 70 %C 3.66 3.69

Sắt vụn 20 %Mn 0.29 0.32

FeMn 1.2 %Si 3.81 3.78

Cốc 30 50 %S 0.03 0.04

CaO + CaF

2

12-15 %P Mẫu 1 gang CB

CaF

2

Mẫu 2 gang TQ

Tổng số nguyên liệu trong ngày( kg ) Sản phẩm

Gang thỏi CB+TQ 12610

ống nớc

Số lợng(chiếc)

Gang vụn 3990

150

4

Sắt vụn 1630

200

10

FeMn 9.6

300

19

Cốc ( mẻ + bù ) 1698 hàng máy 2500 kg

Báo cáo thực tập

CaO + CaF

2

816

Tổng số 14840 kg

CaF

2

204

Than lót 370

Tổng số 18240

Ghi chú : Lò nấu gang có lò tiền .

1

đáy lò

10

cửa chất liệu

2 Tấm móng lò 11 Bộ triệt tia lửa

3 Cột lò 12 Trụ đớ

4

cơ cấu lật đáy lò

13 Vỏ lò

5 Tấm đáy lò 14 Lớp lót

6

sàn thao tác

15 Máng trung gian

7

ống gió

16 Lò tiền( nồi chứa gang )

8 Hộp gió 17 Lỗ tháo xỉ

9 Vỏ thép cổ lò 18 Lỗ tháo gang

Lò điện cảm ứng .

Hiện nay trong xởng có một lò điện cảm ứng thờng dùng để nấu thép, gang cầu

và gang xám khi nhiệt độ rót của nó cha đạt yêu cầu.

Lò dùng để nung và nấu chảy phối liệu nhờ năng lợng toả ra trong phối liệu nhờ

dòng cảm ứng. Lò có dạng hình trụ trong có nồi chịu nhiệt đặt trên đáy lò.

Bộ cảm ứng với dây dẫn từ đợc gắn với bệ và khung lò.

Bộ cảm gồm các cuộn ống đồng đợc làm nguội bằng nớc bên trong ống.Số vòng

của nó phụ thuộc vào điện áp, tần số dòng điện và đung tích lò. Nồi lò có nắp đậy và

đợc dầm bằng bột chịu nhiệt axit hoặc kiềm. Nồi các lò lớn đợc chế tạo bằng vật liệu

manhêdit lỏng hoặc cao nhôm. Liệu đợc chất vào lò nhờ hệ thống băng tải , giỏ chứa

liệu và các phơng tiện khác tuỳ thuộc dung tích lò.

Báo cáo thực tập

Khi cần tháo kim loại vào nồi chứa lò đợc nghiêng với góc 90

o

nhờ thiết bị thuỷ

lực. Khi cấp dòng xoay chiều và sinh dòng điện xoáy trong phối liệu đồng thời toả ra

nhiệt năng.

Sau khi phối liệu chảy lỏng, dới tác dụng của trờng điện từ kim loại đợc xáo trộn

mạnh. Trong xỉ thực tế không có dòng điện cảm ứng nên không có nhiệt toả ra

xỉ đợc nung nóng thực tế là do nhờ nhiệt của kim loại truyền đến vì vậy xỉ có nhiệt

độ thấp hơn kim loại . Lò cảm ứng sử dụng nấu lại kim loại hoặc nung kim loại đến

nhiệt độ yêu cầu.

Lò cảm ứng làm việc với tần số công nghiệp ( 50 hec ),tần số trung bình ( 150-500

hec ) và tần số cao ( 10.10

3

hec ) với công suất từ 300-4000 kw và suất tiêu hao điện

năng 500-700kwh/T.

Để biến đổi tần số công nghiệp thành tần số cao, sử dụng máy phát và biến đổi

thành tần số trung dùng bộ biến đổi tần số. Khi cấp dòng điện cho lò với tần số cao

chi phí điện năng tăng lên nhng cùng với việc tăng tần số làm tăng năng suất lò.

Vì vậy đã tạo những lò có tấn số liên hợp ví dụ lò có tần số 2 cấp 50/500 hec .

Khi ở 500 hec dùng lò nấu chảy phối liệu khi duy trì tần số 50 hec dùng để nung

nóng và tinh luyện.

Ưu điểm của lò cảm ứng :

Kim loại ít bị cháy, ít chứa khí trong kim loại, có thể tăng các nguyên tố hợp kim

trong kim loại và trong nấu luyện, rót kim loại trong môi trờng chân không và có khí

bảo vệ.

Tổn thất điện năng không lớn, đảm bảo vệ sinh trong lao động.

Nh ợc điểm của lò cảm ứng :

Khi mẻ luyện chân không, kim loại còn bị bẩn do vật liệu chịu lửa lót lò .

Báo cáo thực tập

Ghi chú : Lò điện cảm ứng

1 Nóc tháo rời

2 Máng tháo

3 Cuộn cảm

4 Nồi lò

5 Vỏ lò

6 Đáy đỡ nồi lò

Một số thu hoạch khi tìm hiểu tại tổ lò.

Tại lò đứng có lò tiền

Quan sát cũng nh tìm hiểu về cấu tạo của lò đứng.

Nguyên tắc vận hành lò đứng cũng nh các bớc chuẩn bị lò cho một ngày làm

việc.

Do trong xởng có 2 lò đứng là 600 và 700 làm việc luân phiên nhau, cho nên khi

lò này sửa thì lò kia làm việc.

Công việc sửa chữa lò:

- Sau khi kết thúc một ngày làm việc thì xỉ đợc tháo hết ra ngoài qua lỗ tháo xỉ ,

gang ở trong lò tiền cũng đợc tháo ra hết .

- Lật nắp đạy lò tiền.

- Mở đáy của lò đứng.

Sau thời gian để nguội từ đêm hôm trớc tới sáng hôm sau ta thực hiện:

- Phun nớc làm nguội

- Tiến hành đục bỏ xỉ lò cũng nh vá, trát lại đáy lò, thành lò đứng, lò tiền cũng

nh nắp đạy lò tiền ...( dùng gạch chịu lửa Samot A, vữa xây lò gồm cát trắng và

đất sét bột trộn theo tỷ lệ 3/1 nhào kỹ với nớc đạt độ dẻo khi dùng ).

Báo cáo thực tập

Chú ý:

Trong quá trình xây lò cần đảm bảo sao cho tờng lò đợc xây chắc chắn, mạch vữa

không đợc quá lớn ( < 5 mm ) nếu không trong quá trình nấu sẽ làm cho

vữa chảy xệ làm tụt gạch gây tắc lò.

Cần có 2 lỗ tháo gang ở cả lò đứng lẫn lò tiền phòng trờng hợp một lỗ bị bịt chặt

khó cạy ra để tháo gang gây nguy hiểm.

Khi đậy nắp lò tiền cần phải đợc trát kín xung quanh để hạn chế việc thoát nhiệt ra

bên ngoài qua khe hở giữa nắp và nồi lò.

Gầu chứa gang cũng đợc trát sửa hàng ngày. Ngoài ra trớc khi chứa gang mẻ đầu

và thời gian nghỉ cách quãng gầu chứa cần phải đợc nung sấy để tránh hiện tợng mất

nhiệt của nớc gang khi lấy từ lò tiền ra.

Nhận xét:

Với năng suất của 2 lò đạt đợc từ 1500-1600 kg/h.

Mức độ cháy hao nguyên liệu từ 0.8-1.3% có thể nói với mức năng suất nh trên

và lò hoạt động đều đặn liên tục đã cung cấp một lợng gang lỏng khá lớn cho xởng

phục vụ cho việc đúc các sản phẩm cũng nh cho kéo ống nớc.

Mặc dù vậy chất lợng gang trong từng mẻ nấu cũng nh trong từng ngày thờng

không ổn định .

Có một số nguyên nhân sau :

- Do trình độ của công nhân trong quá trình xây sửa lò, thao tác vận hành lò cha

đợc tốt.

- Lợng gió đa vào lò không đủ .

- Chất lợng nguyên vật liệu đa vào không đảm bảo ( ở đây phân xởng dùng cả

gang của Cao Bằng, Thái Nguyên, Trung Quốc do vậy mà thành phần của chúng

cũng rất khác nhau. Nếu không đảm bảo trong quá trình tính toán phối liệu cho

hợp lý thì sẽ dẫn đến chất lợng nớc gang không đảm bảo ).

Một số sự cố trong quá trình vận hành lò đứng:

- Hiện tợng treo liệu

- Xệ tờng lò gây tắc lò

- Lỗ tháo gang bị bít chặt ....

Lấy mẫu phân tích .

Hàng ngày việc lấy mẫu phân tích đợc tiến hành một cách thờng xuyên nhằm kiểm

tra đảm bảo chất lợng của mẻ gang nấu ra đạt yêu cầu.

Báo cáo thực tập

Việc lấy mẫu thờng tiến hành vào 1lần/tháng theo kiểu xác xuất và mẫu đợc đa tới

phòng hoá nghiệm để phân tích thành phần của gang. Song song với việc lấy mẫu đa

tới phòng thí nghiệm là việc kiểm tra bằng mẫu nêm để nhanh chóng bổ sung,điều

chỉnh mẻ nấu một cách kịp thời. Việc kiểm tra bằng mẫu nêm đợc tiến hành 3 lần

trong ngày vào buổi sáng, tra và chiều.

Ngoài ra việc kiểm tra nhiệt độ của nớc gang cũng đợc tiến hành thờng xuyên .

Dụng cụ đợc sử dụng để đo nhiệt độ là hoả quang kế .Trong trờng hợp nớc gang cha

đạt đủ nhiệt độ thì cần đợc đa sang lò cảm ứng để nâng cao nhiệt độ . Công việc này

thờng đợc tiến hành cho mẻ lấy gang đầu tiên từ lò đứng bởi vì khi này nhiệt độ của

nớc gang thờng cha cao.

Thờng nhiệt độ nớc gang khi rót phải đạt từ 1250-1320

o

C

Đối với gang để cầu hoá thì nhiệt độ yêu cầu cao hơn khoảng 1450-1500

o

C

Nhiệt độ rót của thép thì khoảng >1500

o

C

Tại lò cảm ứng

Tìm hiểu quan sát hình dáng cấu tạo của lò .

Biết qua về quy trình vận hành lò bao gồm :

- Quy trình vận hành điện , nớc( trong phần này cần kiểm tra bơm nớc , các van

thiết bị đóng mở điện xem chúng có vận hành tốt hay không nhằm đảm bảo an toàn

trong quá trình nấu ).

- Quy trình nấu luyện ( cần tuân thủ hoàn toàn những điều kiện an toàn trong khi

nấu, nguyên liệu trong nồi lò không đợc chất vợt quá so với vòng cảm ứng phía trên

cùng )

- Quy trình bảo dỡng thiết bị ( sau khi nấu xong cần rót hết kim loại và xỉ ra ngoài

, tắt bơm, điện vệ sinh lò ,dùng miếng tôn đạy nắp lò để đỡ mất nhiều nhiệt phục

vụ cho mẻ nấu sau....)

Do lò vận hành liên tục và thờng xuyên làm việc với nhiệt độ cao nên sau một thời

gian lò phải đợc sửa chữa lại .

Ta tìm hiểu sơ qua về quy trình dầm khô dỡng tự thiêu.

Chuẩn bị nguyên liệu:

Nếu nồi lò mang tính bazơ dùng sạn Manhêdit ( MgO) 85%.

Nếu nồi lò mang tính axít dùng sạn SiO

2

95%.

Báo cáo thực tập

Ngoài ra sử dụng chất dính kết là axit boric ( H

3

BO

3

) 90 %.

Các bớc tiến hành :

Nguyên liệu phải đợc khử từ một cách triệt để bởi vì nếu còn sót những vật liệu

mang từ tính khi lò hoạt động những vật liệu đó sẽ chảy ( do tác dụng của dòng cảm

ứng ) nh vậy có thể gây bục nồi lò.

Dùng một lớp áo bằng amiăng có chiều dày khoảng 0.5 cm bọc ở bên ngoài để giữ

lớp sạn.

Trớc tiên dầm lớp đáy lò gồm 30 kg sạn + axit boric 2%.

Sau khi dầm xong lớp đáy lò ta đặt một tấm dỡng bằng sắt có kích thớc bằng kích th-

ớc nồi lò. Tiến hành dầm tờng lò, ta dầm từng lớp một với khối lợng mỗi lần khoảng

10 kg sạn + axit boric trong khoảng thời gian là 15- 20 phút.

Sau khi đạt tới chiều cao hơn so với vòng cảm ứng trên cùng ta tiến hành dầm trát

mặt lò gồm có 30kg sạn + đất sét +axit+ nớc thuỷ tinh.

Chú ý : trong suốt quá trình dầm phải dầm thật đều tay, dầm đến chặt tay mới thôi,

phần miệng rót của nồi cũng cần phải đợc dầm trát một cách cẩn thận.

Thời gian dầm lò tiến hành trong vòng 1 ngày. Sau khi dầm xong ta để khô cho tới

ngày hôm sau và tiến hành thiêu kết.

Mục đích của việc thiêu kết là làm cho tờng lò thêm bền tăng độ cứng vững .

Thời gian thiêu kết khoảng 8 h đặt vào trong nồi lò khoảng 100kg nguyên liệu.

Trong quá trình thiêu kết điện áp đợc tăng dần cho tới khi đạt đủ thời gian .

An toàn trong lao động đối với công nhân tổ lò.

Tuyệt đối tuân thủ mọi quy tắc về an toàn lao động nhằm hạn chế tới mức tối đa mọi

nguy hiểm đối với công nhân.

Đối với công nhân làm nhiệm vụ cấp liệu cần phải mặc quần áo bảo hộ , đeo khẩu

trang, mang găng tay lao động, đội mũ bảo hiểm .

Đối với công nhân lấy gang và rót khuôn ngoài việc đeo khẩu trang ,găng tay và đội

mũ bảo hiểm còn phải mang kính râm và quần áo bảo hộ không đợc để hở chân tay

nhằm tránh nớc gang có thể bắn vào gây bỏng.

Trong khi vận hành lò cảm ứng công nhân cần tuân thủ mọi điều kiện an toàn về

điện, chú ý trong khi đa nguyên vật liệu có khối lợng lớn vào trong lò cần để thấp và

thả nhẹ nhàng tránh gây bắn toé gây nguy hiểm.

Khi nớc gang đợc cầu trục cẩu mang đi kéo ống hay đổ hàng tránh đứng dới gầu

đề phòng đứt cáp hay sánh đổ nớc gang.

Khi rót kim loại vào khuôn cần phải đốt rơm nhằm thoát khí trong khuôn và cần

quan tâm tới việc khuôn đợc đè tốt cha để tránh hiện tợng sôi hay lực đẩy của nớc

gang đối với hòm khuôn trên gây bắn toé nguy hiểm.