Nghiên cứu quá trình nạp và tạo hỗn hợp của động cơ 3 xy lanh diesel phun gián tiếp có buồng cháy three vortex combustion (TVC), sử dụng nhiên liệu sinh học Biodiesel

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (447.37 KB, 106 trang )

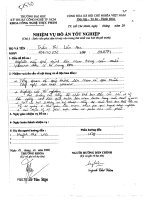

Luận văn tốt nghiệp

Chương 1. CƠ SỞ LÝ THUYẾT

1.1. Sự hình thành hỗn hợp cháy trong động cơ đốt trong

1.1.1. Sự phát triển của tia phun nhiên liệu

Dựa vào tốc độ, đặc tính của chất lỏng, và môi trường khí xung quanh mà sự

phát triển của tia phun được kiểm soát theo các chế độ phân rã khác nhau. Các cơ

chế khác nhau này được xác định bởi khoảng cách giữa vòi phun và điểm hình

thành các hạt nhiên liệu đầu tiên của tia phun, khoảng cách này được gọi là độ dài

phân rã (break-up length) và kích thước mà các hạt nhiên liệu được hình thành.

Theo Reitz và Braco [34] có bốn trạng thái phát triển một tia phun nhiên liệu có thể

phân biệt: trạng thái Rayleigh, trạng thái cảm ứng gió thứ nhất, trạng thái cảm ứng

gió thứ hai, và trạng thái phun sương.

Hình 1.1.Trạng thái phân rã tia phun

Các trạng thái phát triển tia phun được mô tả sơ lược qua hình 2.2. Nếu kết

cấu vòi phun phù hợp và tính chất nhiên liệu không đổi thì chỉ có một yếu thay đổi

đó là tốc độ phun chất lỏng u. Hình 2.3 biểu diễn đường cong phát triển của tia

phun tương ứng, miêu tả độ dài tia phun liên tục theo hàm của vận tốc phun.

SVTH: Phan Minh Trí

1

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.2. Các trạng thái phun

Hình 1.3. Đặc tính phát triển tia phun

Ở vận tốc thấp, hiện tượng nhỏ giọt xuất hiện và không hình thành được tia

phun. Khi vận tốc tăng thì quá trình hình thành và phát triển tia phun liên tục được

đẩy nhanh. Trạng thái này được gọi là phân rã Rayleigth [22].

Ở trạng thái phun cảm ứng gió thứ nhất, thông số quan trọng của trạng thái

này là chỉ số Weber đối với pha khí

, chỉ số này cho thấy sự ảnh

hường của môi trường khí xung quanh đến tia phun. Trong trạng thái phát triển tia

phun cảm ứng gió thứ hai, dòng nhiên liệu bên trong vòi phun bắt đầu dao động và

tạo nên xoáy lốc. Sự phân rã tia phun lúc này xảy ra chủ yếu do sự phát triển không

ổn định của các sóng bề mặt có bước sóng ngắn được sinh ra bởi sự chảy rối bên

trong tia phun và được khuếch đại bởi khí động lực của tốc độ tương đối giữa tia

phun và khí trong buồng cháy.

Trạng thái phun sương (atomization regime) đạt được khi chiều dài ISL tiến

đến 0. Khi một tia phun hình nón được hình thành và phát triển, thì tia phun bắt đầu

phân rã ngay sau khi tia phun rời khỏi vòi phun, các chuyển động xoáy lốc ở trong

tia phun hình nón được hình thành ngay từ bên trong vòi phun. Việc mô hình hóa

hoàn chỉnh quá trình phân rã này hết sức phức tạp và gặp nhiều khó khăn do tốc độ

tia phun quá cao, không gian quan sát hẹp và mật độ tia phun lại quá lơn.

1.1.2. Sự phân rã động học của các hạt nhiên liệu:

Sự phân rã của các hạt trong tia phun được tạo nên bởi lực khí động học (ma

sát và áp suất) được hình thành bởi vận tốc tương đối urel giữa hạt nhiên liệu và các

khí xung quanh. Các lực khí động tạo nên một sự phát triển các sóng dao động

SVTH: Phan Minh Trí

2

MSSV: 1051130118

Luận văn tốt nghiệp

không ổn định trên bề mặt hay trên toàn bộ hạt nhiên liệu, điều này cuối cùng dẫn

đến sự phân rã và hình thành các hạt nhiêu liệu nhỏ hơn. Các hạt này lại tạo điều

kiện để thúc đẩy mạnh hơn các lực khí động cho quá trình phân rã. Lực căng mặt

ngoài mặt khác lại giữ cho các hạt nhiên liệu có dạng cầu và chống lại lực biến

dạng. Lực căng mặt ngoài phụ thuộc vào độ cong của bề mặt: Hạt càng nhỏ thì lực

căng càng lớn và vận tốc tương đối tới hạn càng lớn, điều này dẫn tới sự biến dạng

và sự phân rã của hạt nhiên liệu. Trạng thái này được biểu diễn bởi chỉ số Weber

cho pha khí:

(1)

Với d là đường kính hạt nhiên liệu trước khi phân rã; σ là sức căng bề mặt

giữa pha lỏng và pha khí. urel là vận tốc tương đối giữa hạt nhiên liệu và không khí;

Chỉ số Weber đại diện cho hệ số khí động (áp suất động học) và lực căng mặt ngoài

Hình 1.4. Các trạng thái phân rã hạt chất lỏng theo Wierzba.[11]

SVTH: Phan Minh Trí

3

MSSV: 1051130118

Luận văn tốt nghiệp

Từ các nghiên cứu thí nghiệm cho thấy rằng, tùy vào chỉ số Weber mà có các

dạng phân rã hạt khác nhau. Một sự mô tả chi tiết được cho đưa ra bởi Hwang et al

[12] và Krzeczkowski [13] là một ví dụ. Hình trên biểu diễn các giai đoạn phân rã

của hạt chất lỏng. Cần phải thấy rằng sự chuyển tiếp chỉ số Weber là khống nhất

quán trong các nghiên cứu được công bố. Điều này đặc biệt đúng với trạng thái

phân rã có chỉ số weber cao. Khi đó một số nhà nghiên cứu còn phân biệt giữa các

chế độ phân rã phụ. Trong khi sự dao động chỉ số Weber của Wierzba [11] là cùng

khoảng giá trị với của Krzeczkowski [13], thì Arcoumanis et al [14], lại phân biệt

giữa 2 loại phân rã bốc dần (stripping Break-up), trong bảng 1.1, bao gồm các dãy

chỉ số Weber từ 100 đến 1000 và phân rã hỗn loạn (chaotic break-up) khi chỉ số

Weber vượt quá mức 1000.

Hình 1.5. Sự phân rã thứ cấp của các hạt Newton [30]

Bảng 1.1. sự chuyển dịch hệ số Weber trong các trường hợp phân rã [10].

SVTH: Phan Minh Trí

4

MSSV: 1051130118

Luận văn tốt nghiệp

Trong tia phun của động cơ, tất cả các chế độ phân rã của nhiên liệu đều xuất

hiện. Tuy nhiên, hầu hết sự phân rã diễn ra ở vùng gần vòi phun có chỉ số Weber

cao. Trong khi ở vùng xa vòi phun thì có chỉ số Weber đặc biệt nhỏ hơn do đường

kính của các hạt nhiên liệu giảm dưới tác dụng của quá trình phân rã trước đó và do

sự giảm tốc độ tương đối giảm dưới tác dụng của lực kéo.

1.1.3. Cơ chế phân rã của tia phun nhiên liệu.

a. Tia phun hình chóp đặc.

Hình 1.6. Cấu trúc tia phun nhiên liệu.

Cơ chế phân rã của tia nhiên liệu này nhìn chung gồm 3 vùng:

Vùng phân rã sơ cấp (primary break-up): là phần nhiên liệu

vừa được phun ra khỏi vòi phun và do nhiên liệu được phun ở trạng thái phun

sương ( khoảng 200Mpa) nên phần nhiên liệu này sẽ tham gia ngay vào quá trình

phân rã. Cấu trúc của tia phun ở khu vực này được tạo thành chủ yếu do:

+ Thứ nhất là chuyển động xoáy (turbulence) của dòng nhiên liệu tạo ra khi đi

SVTH: Phan Minh Trí

5

MSSV: 1051130118

Luận văn tốt nghiệp

qua lỗ phun nhiên liệu (ống tiết lưu), nhiên liệu từ vùng có thể tích lớn (sac hole)

qua vòi phun (injection hole) làm tăng độ chảy rối và hình thành chuyển động xoáy.

Chuyển động xoáy này góp phần cung cấp năng lượng cho quá trình phân rã của tia

phun nhiên liệu giai đoạn đầu, nếu vận tốc lớn,

dao động xoáy của dòng nhiên liệu có tần suất Hình 1.7. Xoáy lốc trong tia phun

cao thì các hạt nhiên liệu hoàn toàn có thể tách khỏi tia phun ngay khi ra khỏi vòi

phun.

+ Thứ hai (cavitation) là hiện tượng hình thành bọt khí trong vòi phun, hiện

tượng này hình thành do nhiều nguyên nhận như nhiệt độ tại đầu kim phun cao làm

nhiên liệu trong bọng nhiên liệu đạt đến điểm sôi gậy ra bọt khí khi đi qua vòi phun

hay khi nhiên liệu đi qua lỗ phun (ống tiết lưu) là xuất hiện các khoảng trống chứa

không khí ở vùng biên của dòng nhiên liệu (như

hình vẽ) và đây cũng là một nguyên nhân tạo ra

Hình 1.8. Hình thành bọt khí

trong tia phun

kết cấu dạng côn của tia nhiên liệu.

+ Thứ ba là áp suất của môi trường bên ngoài vòi phun, tia phun ra khỏi vòi

phun với tốc độ rất lớn (500m/s) gặp áp suất cao trong buồng cháy sẽ tạo nên các

lực cản khí động (areodynamic force) như lực cắt (shear force), lực nén, kết hợp với

các dao động sóng ở bề mặt tia phun do chuyển động xoáy hình thành khi còn trong

lỗ phun, làm khuếch đại các dao động của tia

nhiên liệu ở vùng biên từ đó các hạt nhiên liệu đầu Hình 1.9. Dao động sóng trên tia

phun

tiên tách ra khỏi tia phun, nhưng ở giai đoạng này

tác dụng của lực cản khí động chưa rỏ ràng, các hạt nhiên liệu tách ra khỏi nhiên

liệu chưa nhiều, cấu trúc bên trong của tia nhiên liệu chưa bị ảnh hưởng.

+ Thứ tư là sự phục hồi của tia phun khi ra khỏi lỗ phun, khi chuyển động

trong lỗ phun dòng nhiên liệu bị giới hạn bởi các điều kiện chuyển động trong

đường ống, áp suất nén, tốc độ cao và chịu dao động xoáy trong không gian hẹp nên

khi ra khỏi vòi phun tia phun chuyển sang một trạng

thái khác, hoạt động tự do hơn, vận tốc và dạng Hình 1.10. Sự phục hồi của

tia phun

chuyển động phụ thuộc nhiều vào các yếu tố bên

ngoài vòi phun.

+ Thứ năm là áp suất phun nhiên liệu, đây là yếu tố quan trọng nhất và nó ảnh

SVTH: Phan Minh Trí

6

MSSV: 1051130118

Luận văn tốt nghiệp

hưởng và quyết định các yếu tố khác để hình thành nên cấu trúc một tia phun hoàn

chỉnh. Áp suất phun càng cao thì độ phung sương của nhiên liệu càng tăng, giai

đoạn phân ra sơ cấp diễn ra nhanh chóng và tạo điều kiện cho giai đoạn phân rã thứ

cấp.

Vùng phân rã thứ cấp (Secondary

Hình 1.11. So sánh áp suất

break-up): sau giai đoạn đầu, tác dụng của các lực cản phun nhiên liệu (bên trái

khí động lên tia nhiên liệu càng lớn làm đẩy nhanh 500bar, phải 1000bar) [15]

hoạt động tách các hạt nhiên liệu ra khỏi bề mặt của

tia nhiên liệu. Mật độ các hạt nhiên liệu độc lập trong khu vực này cao, các chuyển

động của chúng cũng tương đối phức tạp, quá trình các hạt nhiên liệu tách ra rồi va

chạm và kết hợp lại với nhau xảy ra một cách liên tục, bên cạnh đó chuyển động

của không khí nén và nhiệt độ buồng cháy cũng góp phần hình thành cấu trúc đặc

trưng cho tia phun ở giai đoạn này.

Hình 1.12. Sự va chạm và kết hợp giữa các hạt nhiên liệu [30]

Vùng hơi nhiên liệu (Evaporation): sau giai đoạn phân rã thứ

SVTH: Phan Minh Trí

7

MSSV: 1051130118

Luận văn tốt nghiệp

hai, hầu hết các hạt nhiên liệu đã tách khỏi tia phun. Các hạt nhiên liệu lúc này có

bề mặt tiếp xúc với môi trường trong buống cháy lớn nên nhanh chóng bay hơi và

hòa trộn vào không khí trong buồng cháy. Hơi nhiên liệu tập trung nhiều ở các vùng

biên của tia phun do kích thước các hạt nhiên liệu ở đậy nhỏ, mật độ thấp nên tốc độ

bay hơi cao hơn các hạt nhiên liệu trong phần lỏi tia phun.

b. Tia phun chóp rỗng

Để đạt được độ phân tán cực đại của chất lỏng ở áp lực phun trung bình và áp

suất môi trường thấp, thì người ta sử dụng chùm phun dạng hình chốp rỗng. Tia

phun hình chóp rổng được hình thành bởi các hạt nhiên liệu có đường kính nhỏ, khả

năng hòatrộn với không khí cao, giảm độ xuyên thấu và tạo nên khả năng phun

sương hiệu quả. Các tia phun này được sử dụng trong các động cơ xăng truyền

thống, nhiên liệu được phun vào đường ống nạp và động cơ đánh lửa trực tiếp

(DIST).

Hình 1.13. Tia phun dạng hình chóp rỗng [10].

Hình trên thể hiện cấu trúc cơ bản của tia phun loại hình chóp rỗng. Nhiên liệu

lỏng thoát ra từ vòi phun hình thành một màng chất lỏng dạng hình nón tự do trong

SVTH: Phan Minh Trí

8

MSSV: 1051130118

Luận văn tốt nghiệp

buồng cháy, và loãng dần khi tiến xa khỏi vòi phun theo định luật bảo toàn khối

lượng, dẫn đến sự phân rã các hạt nhiên liệu. Có hai dạng vòi phun chính là: kim

mở từ bên trong (vòi phun xoáy lốc áp suất) và vòi phun kim mở ngoài. Trong

trường hợp vòi phun xoáy lốc, một màng nhiên liệu lỏng dạng hình trụ và chuyển

động xoay tròn mạnh được phun ra từ vòi phun. Thành phần tốc độ gốc của tia

phun, được tạo bởi chuyển động xoáy, giúp hình thành màng chất lỏng có dạng hình

chóp tự do. Trong trường hợp vòi phun mở ngoài, hình dạng kim phun tạo nên kết

cấu hình chóp rỗng của tia phun.

Vùng phân rã sơ cấp của màng chất lỏng được gây ra bởi xoáy lốc và các lực

khí động học. Đầu tiên, màng nhiên liệu có độ dày là h s và góc tia phun là α trở nên

mỏng dần theo định luật bảo toàn khồi lượng khi rời khỏi vòi phun. Sự chảy rối

được sinh ra bên trong vòi phun tạo nên sự hình thành nhiễu loạn ban đầu trên bề

mặt chất lỏng, quang phổ biên độ và tần số phụ thuộc vào dòng nhiên liệu trong lỗ

phun. Những sóng này phát triển không ổn định do tác dụng khí động học với các

khí trong buồng cháy. Tại biên độ góc, màng nhiên liệu bị xé nhỏ thành các dây

chằn và dưới sự ảnh hưởng của lực cản mặt ngoài và các lực khí thể nhanh chóng

làm các day chằn này thành các hạt nhiên liêu. Bên cạnh các hiện tượng va chạm

này thì sự phân rã tức thời của các hạt nhiên liệu nhỏ chuyển động quanh tia phun

ngay tại vòi phun là hoàn toàn có thể xảy ra nều có đủ năng lượng động học xoáy

lốc. Hiệu ứng này xảy ra chủ yếu ở điều kiện áp suất phun.

Hình 1.14 cho thấy sự phát triển theo thời gian của tia phun mẫu tạo bởi vòi

phun xoáy lốc áp suất.

SVTH: Phan Minh Trí

9

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.14. Sự phát triển theo thời gian của chùm tia phun từ vòi phun

xoáy lốc áp suất [22]

Hình 1.15. Sự phát triển theo thời gian của dòng khí phụ quanh chùm tia phun từ

vòi phun xoáy lốc áp suất [10]

Sự phát triển theo thời gian và cấu trúc dạng chóp của tia phun tạo bởi vòi

phun áp suất xoáy lốc thì phụ thuộc nhiều vào điều kiện biên tạo bởi không khí

trong buồng cháy, mà nhân tố ảnh hưởng quan trọng nhất là tỉ trọng của không khí.

Hình 1.14 và 1.15 biểu diễn kết quả thực nghiệm của Gindele[10] Sự gia tăng áp

suất khí làm giảm mạnh góc nón β của chùm phun và làm tăng kích thước trung

bình của các hạt nhiên liệu (SMD). Trong khi độ dài xuyên thấu S được giữ nguyên

hấu như không đổi khi áp suất phun đủ cao và có xu hướng giảm xuống trong

trường hợp áp suất phun thấp. Tùy vào thời điểm ban đầu của quá trình phun áp

suất buồng cháy sẽ thay đổi nhanh chóng phù hợp để tạo ra một dãy cấu trúc hoàn

chỉnh của tia phun tạo nên sự điều chỉnh cần thiết đảm bảo chất lượng cho quá trình

hình thành hòa khí.

Hình 1.16. Ảnh hưởng của áp suất môi trường lên kết cấu chùm phun

(hình chụp 2 ms sau khi kích hoạt kim phun, T=289K, P=7Mpa) [10]

Trái ngược với chùm phun hình nón đặc, đặc tính và cấu trúc của chùm phun

nón rỗng chỉ có 1 số phác họa mang tính bán thực nghiệm về tác động của các

SVTH: Phan Minh Trí

10

MSSV: 1051130118

Luận văn tốt nghiệp

thông số phun chính được công bố thành sách và thông số được miêu tả nhiều nhất

là kích thước của hạt. sự gia tăng quá trình phun sẽ làm giảm đường kính trung bình

của hạt (SMD), đồng thời độ xuyên thấu của tia phun cũng tăng nhẹ, [11,12,13].

Hình 1.17. Sự gia tăng áp suất không khí môi trường làm tăng SMD.

Hình 1.17. Ảnh hưởng của áp suất môi trường và áp suất phun lên cấu trúc chùm

phun.( T=298K, P=7Mpa, kim phun kich hoạt tại t=0 ms) [10]

Tuy nhiên, yếu tố tác động mạnh mẽ nhất phụ thuộc vào thiết kế và loại kim

phun. Thiết kế được dùng nhiều nhất đó là vòi phun áp suất xoáy lốc (pressure-swirl

atomizer). Đường kính SMD của loại kim phun này có thể được biểu diễn bởi mối

quan hệ bán thực nghiệm sau [16]:

(2)

Theo phương trình (2) ta dễ dàng thấy rắng áp suất phun không chỉ ảnh hưởng

đến quá trình phân rã sơ cấp của chùm phun mà còn làm thay đổi kích thước (SMD)

SVTH: Phan Minh Trí

11

MSSV: 1051130118

Luận văn tốt nghiệp

các hạt nhiên liệu trong quá trình phân rã thứ cấp, từ đó dẫn đến biến đổi cơ bản cấu

trúc, độ dày mõngcủa màng nhiên liệu của chùm phun.

Hình 1.18. Sự thay đổi kết cấu tia phun theo áp suất phun.[30]

(Pa = 1 psi; Pb = 3 psi; Pc = 8 psi; Pd = 25 psi; Pe = 50 psi; Pf = 185 psi)

Việc gia tăng nhiệt độ không khí làm giảm độ rộng b của chùm phun và làm

tăng độ xuyên thấu S, hình 1.13 và gây ra một ảnh hưởng tương tự như khi tăng áp

suất môi trường. Để giải thích cho hiện tương trên có hai giải thuyết khả thi sau.

Thứ nhất là tốc độ bay hơi càng cao thì làm giảm chiều rộng tổng thể của chùm

phun . Thứ hai là do sự tăng độ kết dính của không khí, dòng khí phụ chịu tác động

nhiều hơn và vận chuyển nhiều hạt nhiên liệu vào tâm của chùm phun hình nón.

Điều này làm giảm độ rộng b và tăng độ xuyên thấu theo chiều trục của chùm phun.

SVTH: Phan Minh Trí

12

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.19. ảnh hưởng của nhiệt độ môi trường lên kết cấu tia phun.

(Hình chụp 2ms sau khi kich hoat kim phun, P=7Mpa)

Bên canh đó, vận tốc dòng khí trong buồng cháy nơi tia nhiên liệu được phun

vào cũng tác động làm thay đổi quá trình phân rã của chùm phun. Với cùng một

điều kiện nhiệt độ và áp suất như nhau, vận tốc của dòng khí mà chùm phun đi qua

càng lớn thì quá trình phân rã càng diễn ra nhanh chóng.

SVTH: Phan Minh Trí

13

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.20. Ảnh hưởng của tốc độ khí lên quá trình phân rã của chùm phun

(va= 19 m/s; vb = 21m/s; vc = 30 m/s; vd = 50 m/s) [30]

1.1.4. Sự tương tác giữa tia phun với thành xy lanh.

Sự tương tác giữa tia phun và thành chắn xảy ra nếu tia phun xâm nhập qua

không gian có chứa không khí và tác động vào thành chắn, có thể là mặt sau van

nạp, thành của hệ thống nạp trong trường hợp phun trên đường ống nạp, hay thành

buồng cháy trong trường hợp động cơ phun trực tiếp. Hai quá trình vật lý có liên

quan đến hiện tượng này đó là: sự tăng trưởng tác động giữa chum phun và thành

chắn, và sự phát triển của màng nhiên liệu bám trên thành. Cả hai quá trình này có

thể ảnh hưởng lớn đến hiệu suất cháy và sự hình thành khí thải. Sự va chạm với

thành chắn có xảy ra hay không tùy thuộc vào chiều dài xuyên thấy của chùm phun

và khoảng cách giữa vòi phun với thành chắn. Áp suất phun cao cũng như tỉ trọng

không khí và nhiệt độ thấp cũng dẫn đến hiện tượng va đập lên thành chắn.

Trong trường hợp động cơ phun nhiên liệu trên đường ống nạp, độ xuyên thấu

của tia phun tăng lên khi tỉ trọng khí thấp và một màng nhiên liệu có thể hình thành

trên thành chắn nguội của hệ thống nạp. Điều này gây khó khăn cho việc kiểm soát

nhất thời động cơ vì chỉ có một phần nhiên liệu phun ra đi vào buồng cháy trong

suốt chu trình tương ứng, và phần còn lại bị bám vào màng chất lỏng trên thành

chắn và di chuyển từ từ đến van nạp. Tại đây, lượng nhiên liệu này đi vào buồng

cháy ở nhiều chu kỳ sau đó và cung cấp một lượng nhiên liệu không rỏ ràng và

thường không được phân rã tốt vào phần nhiện liệu phun hiện thời. Điều này có thể

làm giảm khả năng ứng xử của động cơ, làm tăng lượng nhiên liệu tiêu thụ và tăng

SVTH: Phan Minh Trí

14

MSSV: 1051130118

Luận văn tốt nghiệp

lượng khí thải Hidrocacbon.

Hình 1.20a và 1.20b mô phỏng một chùm phun hình nón đặc va đập lên thành

chắn và hiệu ứng xảy ra khi tác dụng.

Hình 1.21. Hiện tượng tương tác với thành chắn của chùm phun hình chóp đặc [10]

Hình 1.22. a.Vùng không khí quanh một chùm phun chóp đặc khi tương tác với

thành chắn. b. Vận tốc của các hạt nhiện liệu,

(Pinj = 100Mpa, Pbuongcháy=1.0Mpa, dlỗ phun= 0,25mm, Tthanh chắn= 289K) [10]

Trong hình 1.21 và 1.22 biểu diễn sự phát triển theo thời gian của tia phun va

đập vào thành chắn. Khi chưa bị va đập vào thành chắn, vùng phun chính của tia

phun hình thành một chùm phun hình nón dày đặc được bao quanh bởi một vùng

không gian giàu không khí và chứa các hạt nguyên tử nhiên liệu được phận rã tốt.

SVTH: Phan Minh Trí

15

MSSV: 1051130118

Luận văn tốt nghiệp

Khi tia phun va đập vào thành chắn, một số lượng lớn các hạt nhiên liệu được hình

thành ở ngoại vi của đỉnh chùm tia phun và phát triển dọc theo thành chắn. Việc các

hạt nhiên liệu bám vào thành và tiếp tục bay hơi, lang ra để hình thành nên một

màng chất lỏng, dội lại về phía buồng cháy hay phân rã thành các hạt nhiên liệu nhỏ

hơn phụ thuộc vào năng lượng động học của các giọt nhiên liệu ban đầu đi tới va

đạp vào thành và nhiệt độ của thành chắn.

Hình 1.23. Các dạng tương tác giữa nhiên liệu với thành chắn.

Hình 1.24. Thời gian phát triển của chùm phun khi bị va chạm,

(Pinj = 120Mpa, Pbuongcháy=0.1Mpa, dlỗ phun= 0,18mm, Tthanh chắn= 289K) [10]

Một vùng xoáy lốc tốc độ cao được hình thành quanh vùng tiếp xúc giữa chùm

phun và thành chắn, cuốn một lượng lớn không khí nóng vào chùm phun. Trong

trường hợp khoảng cách từ vòi phun đến thành chắn là nhỏ cũng như tốc độ phun

lớn, thành chắn nguội thì một màng chất lỏng có thể được hình thành, hình 1.23.

Các khảo sát nghiên cứu chi tiết về sự phát triển của tia phun va đập vào thành chắn

được ghi nhận trong Mohammadi et al [18] và Allocca [19] là một ví dụ. Sự tăng áp

SVTH: Phan Minh Trí

16

MSSV: 1051130118

Luận văn tốt nghiệp

suất phun làm tăng độ xuyên thấu của tia phun theo phương tiếp tuyến và pháp

tuyến khi đến bề mặt tiếp xúc và làm tăng lượng không khí bị cuốn vào chùm phun,

hình 1.23a và 123b. Sự gia tăng áp suất buồng cháy làm cho độ xuyên thấu của tia

phun va đập giảm xuống, tương tự như ảnh hưởng của tỉ trọng khí lên độ dài xuyên

thấu của tia phun tự do, hình 1.23c và 1.23d. Ngay cả khi không khí nạp vào có

khối lượng lớn trong từng đơn vị thể tích, lượng không khí tổng thể được cuốn vào

có thể bị giảm xuống do hiệu ứng này. Sự gia tăng nhiệt độ thành chắn, hình 1.23e

và 1.23f, làm giảm độ ướt và gia tăng sự tái tạo và dội lại của các hạt nhiên liệu do

màng hơi được hình thành giữa các hạt nhiên liệu và thành chắn. Đặt biệt ở nhiệt độ

cao, hiệu ứng này có thể làm xuất hiện các giọt nhiên liệu lớn hơn có động lượng

lớn trong vùng tiếp xúc của tia nhiên liệu với thành chắn và làm tăng độ xuyên thấu

của tia phun.

SVTH: Phan Minh Trí

17

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.25. Ảnh hưởng của áp suất phun, áp suất buồng cháy và nhiệt độ thành chắn

đến quá trình va đập của tia phun lên thành chắn

(Pinj = 80Mpa và 120MPa, buồng cháy chứa khí N2, dlỗ phun= 0,18mm) [19]

1.2.

Sự hình thành hỗn hợp cháy trong động cơ Diesel.

Hình 1.26. Phát triển chùm tia phun nhiên liệu diesel

Quá trình hình thành khí hỗn hợp trong động cơ Diesel chiếm thời gian rất ngắn

(1÷4)% giây. Sau khi nhiên liệu được phun vào khối lượng không khí nóng trong

buồng cháy, các hạt nhiên liệu được sấy nóng và bốc hơi. Cường độ các hạt nhiên

liệu sấy nóng và bốc hơi phụ thuộc vào các yếu tố như: kích thước hạt nhiên liệu,

tốc độ chuyển động tương đối của các hạt nhiên liệu so với không khí, nhiệt độ và

áp suất trong xy lanh, tính chất vật lý của nhiên liệu.

Muốn cho quá trình hình thành khí hỗn hợp được tốt người ta dùng các biện pháp

sau: làm cho hình dạng buồng cháy phù hợp với hình dạng và số lượng của chùm tia

SVTH: Phan Minh Trí

18

MSSV: 1051130118

Luận văn tốt nghiệp

nhiên liệu, kết hợp tạo ra xoáy lốc mạnh của dòng không khí nạp vào xy lanh.

Động cơ Diesel thường dùng các buồng cháy sau:

o Buồng cháy thống nhất sử dụng hệ thống phun trực tiếp (DI).

o

Buồng cháy ngãn cách sử dụng hệt thống phun gián tiếp (IDI).

Do phạm vi nghiên cứu của đề tài tập trung vào động cơ sử dụng dạng buồng cháy

xoáy lốc TVC nên chúng ta chỉ khảo sát các lý thuyết về buồng cháy gián tiếp.

Hình thành khí hỗn hợp trong buồng cháy phun gián tiếp IDI

Có hai dạng buồng cháy trung gian đó là: bường cháy dự bị và buồng cháy

xoáy lốc. Buồng cháy TVC thuộc loại buồng cháy xoáy lốc.

1.2.1. Buồng cháy dự bị:

Buồng cháy dự bị là loại buồng cháy mà thể tích buồng cháy được chia làm

hai không gian và thông với nhau bằng nhiều lỗ nhỏ. Buồng cháy dự bị đặt trên nắp

máy, chiếm khoảng 0,25 ÷ 0,40 thể tích toàn bộ buồng cháy. Buồng cháy dự bị

thường sử dụng vòi phun một lỗ, áp suất phun P = 8 ÷15 MN/m2.

Hình 1.27. Buồng cháy dự bị

1. Bugi xông; 2.kim phun; 3. Cần đẩy kim phun; 4. Trục cam; 5. Cần đẩy xupap; 6.

Buồng cháy phụ

Đặc điểm hình thành khí hỗn hợp trong buồng cháy dự bị:

SVTH: Phan Minh Trí

19

MSSV: 1051130118

Luận văn tốt nghiệp

Trong quá trình nén, không khí từ xylanh được đẩy vào buồng cháy dự bị với

vận tốc lớn, dòng không khí lưu động theo nhiều hướng khác nhau nên tạo ra vận

động rối mạnh trong buồng cháy dự bị, khi nhiên liệu phun vào buồng cháy sẽ được

xé nhỏ và hòa trộn đều với không khí trong buồng cháy dự bị rồi bốc cháy rất

nhanh. Áp suất và nhiệt độ trong buồng cháy dự bị tăng lên rất nhanh và lớn hơn

buồng cháy chính vì vậy sản vật cháy, nhiên liệu chưa cháy hết, nhiên liệu mới

phun vào được phun ra buồng cháy chính với tốc độ lớn và tiếp tục cháy hết ở

buồng cháy chính.

So với buồng cháy thống nhất, không có vận động xoáy lốc mạnh của dòng

không khí, buồng cháy dự bị có ưu điểm sau:

o Có thể làm việc với α nhỏ do tận dụng xoáy lốc của dòng không khí.

o Có thể sử dụng nhiên liệu có nhiều thành phần chưng cất khác nhau nhờ

tận dụng xoáy lốc của dòng khí và nhiệt độ buồng cháy.

o Ít nhạy cảm với tốc độ quay của trục khủyu.

o Động cơ chạy êm nhờ khống chế được lượng nhiên liệu và không khí tham

gia cháy trong giai đoạn hai.

o Hệ thống nhiên liệu ít hư hỏng do vòi phun chỉ có một lỗ phun và áp suất

phun thấp.

Nhược điểm của loại buồng cháy này là:

o Khó khởi động khi động cơ nguội vì

lớn và chất lượng phun không

được tốt lắm.

o Tổn thất nhiệt cao do truyền cho nước làm mát nhiều, khắc phục sức cản

của dòng không khí khi đi qua lỗ thông và tạo dòng xoáy.

Cấu tạo phức tạp. Để dễ khởi động phải tăng tỷ số nén lên 20 ÷22 hoặc lắp

bugi xông.

SVTH: Phan Minh Trí

20

MSSV: 1051130118

Luận văn tốt nghiệp

1.2.2. Buồng cháy xoáy lốc:

Hình 1.28. Buồng cháy xoáy lốc

Trong phương pháp hình thành hỗn hơp khí trong buồng cháy xoáy lốc,

Buồng cháy của động cơ được chia làm hai phần: buồng cháy xoáy lốc có dạng hình

trụ hoặc hình cầu đặt trên nắp xy lanh hoặc trong thân động cơ và buồng cháy chính

động cơ nằm trong xy lanh. Hai buồng cháy này đươc nối với nhau bằng đường lưu

thông có tiết diện lớn đặt tiếp tuyến với buồng cháy xoáy lốc .Thể tích buồng cháy

xoáy lốc chiếm khoảng 0.5-0.8 % Thể tích toàn bộ Vc của buồng cháy ,nhiên liệu

được phun vào buồng cháy xoáy lốc

Quá trình hình thành khí hỗn hợp trong buồng cháy xoáy lốc tiến hành như

sau : trong quá trình nén không khí từ xy lanh của động cơ bị đẩy vào buồng cháy

xoáy lốc qua cửa buồng cháy với tốc độ lưu thông lớn. Dòng không khí lưu động

theo hướng tiếp tuyến tạo nên vận động xoáy lốc mạnh của không khí trong buồng

cháy xoáy lốc làm cho khối lượng nhiên liệu đang phun vào buồng cháy lúc ấy

được xé nhỏ ra và hỗn hợp đều với không khí. Hiệu ứng xoáy lốc trong buồng cháy

xoáy lốc được quyết định bởi kết cấu buồng cháy và kết cấu của cửa buồng cháy do

đó cần phải bố trí cửa này một cách thích hợp cho từng loại nhiên liệu.

SVTH: Phan Minh Trí

21

MSSV: 1051130118

Luận văn tốt nghiệp

Hình 1.29. Tốc độ xoáy lốc thay đổi theo kết cấu và vị trí của cửa buồng cháy [32]

Sau khi nhiên liệu bốc cháy, áp suất và nhiệt độ của môi chất trong buồng

cháy xoáy lốc tăng lên nhanh và trở nên lớn hơn so với buồng cháy chính vì vậy sản

vật cháy, không khí nhiên liệu chưa có điều kiện bốc cháy trong buồng cháy xoáy

lốc đều được phun ra buồng cháy chính và tiếp tục bốc cháy trong xy lanh động cơ

Hình 1.30. Quá trình vận chuyển hỗn hợp cháy đến buồng cháy chính [29]

Công dụng chủ yếu của buồng cháy xoáy lốc là tạo ra vận động xoáy lốc

mạnh của không khí làm cho nhiên liệu và không khí được hòa trộn với nhau thật

SVTH: Phan Minh Trí

22

MSSV: 1051130118

Luận văn tốt nghiệp

đều. Chính vì vậy thể tích của buồng cháy xoáy lốc và diện tích tiết diện ngang của

đường thông nhau giữa buồng cháy xoáy lốc và buồng cháy chính tương đối lớn.

Đường thông được đặt trên nắp buồng cháy được gọi là cửa buồng cháy. Nắp này

được làm bằng thép hoặc gang nên chịu nhiệt và không được làm mát nên khi động

cơ chạy nắp buồng cháy rất nóng. Chính vì vậy đã làm tăng nhiệt độ không khí

buồng cháy và làm cho nhiên liệu dễ bốc hơi kể cả những nhiên liệu có thành phần

chưng cất nặng, cho nên khi thay đổi phụ tải và số vòng quay của động cơ trong quá

trình làm việc, động cơ vẫn rất ổn định. Tăng số vòng quay động cơ sẽ làm tăng tốc

độ vận động của dòng khí xoáy lốc nên không khí được hòa trộn với nhiên liệu tốt

hơn và quá trình công tác của động cơ ổn định hơn.

Muốn tận dụng khối lượng không khí trong buồng cháy chính vào quá trình

hình thành khí hồn hợp và quá trình cháy của động cơ cần tìm biện pháp tập trung

hầu hết khối không khí trong buồng cháy chính vào khu vực đối diện với họng

thông, đồng thời tạo điều kiện để cho môi chất trong buồng cháy chính được vận

động xoáy lốc mạnh sau khi nhiên liệu đã bốc cháy trong buồng cháy xoáy lốc, tức

là sau khi môi chất được phun ra từ buồng cháy xoáy lốc vào buồng cháy chính.

Một trong những biện pháp tốt nhất là khoét lõm đỉnh piston tại khu vực đối diện

với họng thông, đồng thời cố gắng giảm kẽ hở giữa đỉnh piston và nắp xy lanh

nhằm mục đích dồn hết không khí vào buồng cháy chính vào khu vực khoét lõm

trên đỉnh piston

Hình 1.31. Xoáy lốc trong buồng cháy chính

Từ đặc điểm hình thành hỗn hợp cháy của các loại buồng cháy bố trí trên

động cơ diesel, ta nhận thấy rằng buồng cháy xoáy lốc có ưu thế hơn các loại khác

SVTH: Phan Minh Trí

23

MSSV: 1051130118

Luận văn tốt nghiệp

trong việc cải tạo để sử dụng nhiện liệu biodiesel. Do loại buồng cháy này khắc

phục được cơ bản hầu hết các trở ngại sinh ra khi ứng dụng trên một động cơ diesel

truyền thống như: độ nhớt cao làm cho quá trình phun nhiên liệu trong động cơ

không đều, nhiệt độ đông đặc và nhiệt độ cháy cao hơn so với diesel và độ ăn món

các chi tiết trong động cơ lớn. Tuy nhiên, do kết cấu chia buồng cháy thành hai

vùng riêng biệt nên thất thoát động năng và nhiệt năng trong quá trình hình thành

hỗn hợp cháy là không tránh khỏi và là một trở ngại cho việc phát triển dòng động

cơ sử dụng buồng cháy gián tiếp trong thời kỳ khủng hoảng nhiên liệu hiện nay.

Chính vì thế, đã có nhiều tác giả nghiên cứu và cải tạo buồng cháy xoáy lốc này để

tăng hiệu suất động cơ và giảm tiêu hao nhiên liệu như two-stage injection (Iwayaki

et al 2005); hight injection pressure ( parlar et al 2005); lower heat rejection

chamber ( Celikten et al 2003) và Conical Spray Combined Swirl Chamber (Long et

al 2009) và research on match of swirl-chamber (Liyan Feng-Wuqiang LongWenpi Feng) [32]

Hình 1.32. Kết cấu buồng cháy trước và sau cải tiến [32]

Và đề tài kết hợp sử dụng loại hệ thống Three Vortex Combustion cho dạng

buồng cháy xoáy lốc này cũng góp phần nâng cao khả năng ứng dụng các loại nhiên

liệu biodiesel có nguồn góc từ động - thực vật. Với việc thiết kế cửa nối giữa buồng

cháy chính và buồng cháy phụ thành 3 lỗ tạo hiệu ứng Three Vortex đã hoàn thiện

SVTH: Phan Minh Trí

24

MSSV: 1051130118

Luận văn tốt nghiệp

hóa quá trình nạp và hình thành hỗn hợp cháy trên động cơ đảm bảo tốt khả năng

hòa trộn các loại nhiên liệu có độ nhớt cao và tỉ trọng năng như ở nhiên liệu

biodiesel. Phần lý thuyết Three Vortex được trình bày chi tiết ở phần sau.

1.3.

Lý thuyết Three Vortex:

Lý thuyết về các chuyển động xoáy lốc đã được các nhà khoa học tìm hiểu và

nghiên cứu trong thời gian dài trong lịch sử khoa học và cho đến này con người đã

phần nào hiểu và ứng dụng được các chuyển xoáy lốc này trong sản xuất và đời

sống. Và một trong các dạng xoáy lốc được sử dụng trên động cơ giúp cải thiện quá

trình hòa trộn và cháy của nhiên liệu đó là dòng xoáy Three Vortex.

1.3.1. phương trình mô phỏng xoáy lốc Three Vortex

Một dòng xoáy lốc là một dòng lưu chất xoay tròn và chảy rối. bất kỳ sự

chuyển động dạng đường xoắn ốc với dạng khí động đóng kính thì là dòng xoáy

lốc. Có thể hiểu một cách khác, dòng xoáy lốc là sự chuyển động tạo xoáy của lưu

chất quanh một tâm. Tốc độ và tỉ số sự xoáy của dòng lưu chất trong một dòng

xoáy lốc tự do sẽ lớn nhất tại tâm và có su hướng giảm dần theo khoảng cách tính từ

tâm. Tốc độ của dòng xoáy lốc cưởng bức sẽ là zero tại tâm và có xu hướng tăng

theo tỉ lệ ứng với khoảng cách tính từ tâm. Áp suất nhỏ nhất tại tâm với cả hai dòng

xoáy lốc, nhưng với dòng xoáy lốc tự do thì áp suất là nhỏ nhất.

Việc nghiên cứu xoáy lốc Three Vortex đã được Hermann Ludwig Ferdinand

Helmholtz (1821-1894) nghiên cứu đầu tiên cách đây trên 150 năm. Ông đã phác

họa thành công mô hình chuyển động của các dạng xoáy lốc khác nhau: hai dòng

xoáy, ba dòng xoáy…. Và các nghiên cứu của Helmholtz đã được mở rộng và phát

triển bởi các nhà khoa học tên tuổi khác như Kirchhoff, Poincare,Walther Grobli ….

1.3.2. Mô hình chuyển động cùa Three Vortex.

Mô hình xoáy lốc hiện đại:

SVTH: Phan Minh Trí

25

MSSV: 1051130118