TÍnh toán thiết kế cơ cấu phanh

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (120.16 KB, 20 trang )

Đồ án môn học

Thiết kế hệ thống phanh ôtô

2.tính toán thiết kế cơ cấu phanh.

2.1.XáC ĐịNH MOMEN PHANH CầN SINH RA ở CáC CƠ CấU PHANH .

a

Z1

b

Pj

Z2

Ga

hg

Pp1

L

Pb

Hình 2.1. Sơ đồ các lực tác dụng lên ô tô khi phanh trên mặt đờng ngang

Trong đó :

Z1 : phản lực pháp tuyến tác dụng lên bánh xe ở cầu trớc .

Z2 : phản lực pháp tuyến tác dụng lên bánh xe ở cầu trớc .

PP1 : lực phanh ở các bánh xe trớc và sau .

PP2 : lực phanh ở các bánh xe trớc và sau .

a,b,hg : toạ độ trọng tâm của ô tô .

Xác định các thông số chiều dài a,b :

Gat . a = Gas . b

a +b = L

470.a = 690.b

a + b = 2160

a = 1285,5 (mm)

b = 874,5 (mm)

Momen phanh cần sinh ra đợc xác định từ điều kiện đảm bảo hiệu quả phanh lớn

nhất , tức là sử dụng hết lực phanh . Muốn đảm bảo điều kiện đó ,lực phanh sinh ra

cần phải tỷ lệ thuận với các lực pháp tuyến tác dụng lên bánh xe .

SVTH : Đoàn Đại Đồng

Trang

7

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Ppt = .Z1 = Ga [ b + hg . (Jmax/g ) ]

L

Pp2 = .Z2 = Ga [a - hg . (Jmax/g ) ]

L

Trong đó :

: hệ số bám của bánh xe với đờng . Chọn = 0,85

Jmax : gia tốc chậm dần cực đại khi phanh

Jmax =

PJ max

Ma

=.

Ga

= .g

Ma

Ta có: Mp = Pp . rb

Bán kính lăn của bánh xe có thể xác định gần đúng nh sau [2]:

rb = b . r

b _ Hệ số tính đến biến dạng của lốp . Chọn b =0,945

Theo tài liệu [3] ta có bán kính thiết kế của bánh xe

r = 300 (mm)

rb =0,945 .300 = 284 (mm)

Mpt = Ppt . rb = .

Ga

( b + . hg )

L

Mps = Pps . rb = .

Ga

( a - .hg )

L

Thay các giá trị vào ta đợc :

Mpt = 0,85 .

Mps = 0,85.

1160

. 10 (874,5 +0,85.610 ).284.10 -3 = 1806 (Nm)

2160

1160

.10 (1285,5 - 0,85.610 ).284.10 -3 = 995 (Nm)

2160

SVTH : Đoàn Đại Đồng

Trang

8

Đồ án môn học

Thiết kế hệ thống phanh ôtô

2.2. xác định các kích thớc cơ bản của cơ cấu phanh

2.2.1. Bán kính bề mặt ma sát của trống phanh (rt)

Theo tài liệu [3] ta có đờng kính vành bánh xe dv = 13 in

rv =

dv

=7,5 in = 7,5.25,4 =165 (mm)

2

Giửa vành bánh xe và trống phanh có một khe hở nhất định (s) không nhỏ hơn 20

30 mm . Khe hở này cần thiết để cho không khí lu thông làm mát trống phanh . Vì

vậy ta chọn rt = 125 (mm)

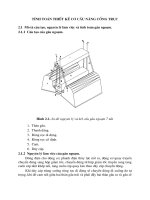

2.2.2. Chọn các kích thớc s , h, 0, 1

y

F

h

x

h

r

1

dN

dFT

l

s

h

d

0

Hình 2.2. Sơ đồ tính toán guốc phanh

Ta chọn các thông số s, h, 0, 1 tơng tự kết cấu tơng đơng

s = 96 (mm) ; h = 188 (mm) ; 0 =20 0 ;1 =135 0 ; = 1- 0 =115 0

2.2.3. Chọn chiều rộng của má phanh (b)

SVTH : Đoàn Đại Đồng

Trang

9

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Chiều rộng của má phanh đợc chọn sao cho khi phanh với lực phanh cực đại , áp

suất trên bề mặt ma sát q không lớn hơn 2,5 MPa và tải trọng qui ớc không vợt quá

giá trị cho phép P = ma.g/F [P]

Trong đó :

ma : khối lợng toàn bộ của ô tô

F : tổng diện tích của tấc cả các má phanh trên ô tô

[P] = 0,25 MPa =0,25 [MN/m2]

1160.10

8.rt ..b

0,25

1160.10

b 8.125.10 -3.0,25.10 6.

115.3,14

180

b 23,13 (mm) .

Chọn b = 40 (mm)

2.3. kiểm tra điều kiện tránh tự siết :

2.3.1. Quan hệ giữa lực dẫn động và mô mên phanh tạo ra

Xét cân bằng guốc phanh với các giả thiết sau :

_áp suất phân bố đều theo chiều rộng má phanh.

_Qui luật phân bố áp suất theo chiều dài má phanh không phụ thuộc vào giá trị

lực ép tác dụng lên guốc và có dạng tổng quát :

q = qmax .()

(2.1)

ở đây :

qmax _ áp suất max trên má phanh

() _ hàm số phân bố áp suất

_Hệ số à giữa trống và má phanh không phụ thuộc vào chế độ phanh .

SVTH : Đoàn Đại Đồng

Trang 10

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Khi phanh phần tử vô cùng bé d (Hình 2.2) sẽ chịu tác dụng của lực pháp tuyến

dN = q.b.rt.d và lực ma sát dFT = à.dN từ phía trống phanh. Lực ma sát tạo ra

một mô mên phanh : dMP = dFT . rt = à.qmax.b.rt2. (). d (2.2)

Tích phân biểu thức (2.2) từ 0 đến 1 ta đợc mô mên phanh tổng do các guốc

phanh tơng ứng tạo ra (guốc tự siết chỉ số 1 , guốc không tự siết chỉ số 2 ) :

MP1,2 = à.qmax.b.rt2. ( ).d

1

2

(2.3).

Để xác định qmax , ta viết phơng trình cân bằng mô men đối với điểm quay của

guốc :

1

1

0

0

Mc =P.h l.dFT

( s. sin ).dN

(2.4)

Thế biểu thức của dFT và dN vào (2.4) .Sau khi biến đổi ta đợc :

1

1

1

0

0

0

qmax = [Ph/(rb)]/{s ().sin.d à[rt ().d _ s ().cos.d]} (2.5)

Thế biểu thức (2.5) vào phơng trình (2.3) rồi chia tử và mẫu cho

1

rt ()d

0

Sau khi biến đổi ta xác định đợc phơng trình mômên phanh theo lực ép của mỗi

guốc:

MP1,2 =

Trong đó :

à.P.h

(A à.B)

(2.6)

1

1

0

0

A = (s ()sind)/ ( rt ()d)

1

1

0

0

B =1- (s ()cosd)/(rt ()d)

(2.7)

(2.8)

Nh vậy mômên tổng của cả cơ cấu phanh sẽ là :

SVTH : Đoàn Đại Đồng

à.P1.h1

(A1 à.B1)

à.P2.h2

(A2 à.B2)

Trang 11

Đồ án môn học

Thiết kế hệ thống phanh ôtô

MP = MP1 + MP2 =

(2.9)

Trờng hợp guốc phanh có một bậc tự do (có điểm quay cố định ) (s) = sin

Sau khi tích phân biểu thức (2.7) và (2.8) ta đợc :

A=

B = 1

s

rt

.

sin(20) sin(21) + 2(1 0)

4(cos0 cos1)

s

. (cos0 cos1)

rt

(2.10)

2.3.2.Điều kiện tránh tự siết.

Từ công thức (2.6) :

: MP1,2 =

à.P.h

(A à.B)

Đối với phanh guốc, hiện tợng tự siết sẽ xảy ra khi mẫu số bằng không. Để

tránh hiện tợng này cần đảm bảo điều kiện :

(A à.B ) > 0

à > A/B (2.11)

Khi tính toán có thể lấy à =0,32 ữ 0,38 . Ta chọn à = 0,35

Từ công thức (2.10) ta thay các giá trị 0, 1, s, rt vào. Ta tính đợc :

A = 0,66

B = 0,37

Thay các giá trị A,B vào (2.11) ta đợc :

0,35 < 1,78

2.4. tính toán nhiệt và mài mòn

2.4.1. Tính toán mài mòn :

Tính toán mài mòn đợc tiến hành theo các chỉ tiêu gián tiếp là áp suất trung bình

trên tấm ma sát của guốc tự siết và công suất riêng .

áp suất trung bình trên má phanh :

MP1

à.b.rt2.

SVTH : Đoàn Đại Đồng

Trang 12

Đồ án môn học

Thiết kế hệ thống phanh ôtô

qtb =

< [qtb]

(2.12)

[qtb] = 2MPa _ đối với vật liệu atbet thông thờng

Xét cơ cấu phanh sau : chỉ có một má phanh tự siết

MP = MP1 + MP2

=

2à.P.A.h

(A2 à2.B2)

MP (A2 à2.B2)

P=

2à.A.h

(2.13)

Thay (2.13) vào biểu thức MP1 ta có :

MP1 =

=

à.P.h

(A à.B)

MP (A à.B)

2A

= 995/2.

(0,66 +0,35.0,37)

2.0,66

= 297,6 (Nm)

Từ (2.12) ta thay giá trị vào :

qtb =

297,6

0.35.40.10 (125.10-3)2.(3.14.115/180)

-3

= 0,678.106 (N/m2)

qtb = 0,678 MPa < 2 MPa

Xét cơ cấu phanh trớc : cả hai má phanh cùng tự siết, tự tách

SVTH : Đoàn Đại Đồng

Trang 13

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Khi tự siết : MP1 =

=

MP

2

1806

2

= 451,5 (Nm)

Từ (2.12) thay các giá trị vào ta có:

451,5

0,35.40.10-3.(125.10-3)2.(3,14.115/180)

qtb =

= 1,029.106 (N/m2)

qtb = 1,029 MPa < 2MPa

Công ma sát riêng (lms) bằng tỷ số giửa công ma sát sinh ra khi phanh ô tô từ tốc

độ cực đại đến dừng và tổng diện tích (F) của tấc cả các má phanh .

m a .Va2

lms =

2.F

Trong đó :

Ga : khối lợng toàn bộ xe

Va : Vận tốc bắt đầu phanh . Chọn Va = 30 (km/h)

F = Ft + Fs

Ft : Diện tích má phanh trớc

Fs : Diện tích má phanh sau

Diện tích má phanh trớc bằng diện tích má phanh sau

lms =

=

1160(30/3,6)2

2(8rt..b)

1160(30/3,6)2

16.125.10-3.(3,14.115/180).40.10-3

= 0,5.106 (J/m2)

SVTH : Đoàn Đại Đồng

Trang 14

Đồ án môn học

Thiết kế hệ thống phanh ôtô

= 50 (J/cm2) < [lms] = (600ữ800) (J/cm2)

2.4.2. Tính toán nhiệt.

Tính toán nhiệt nhằm hạn chế không cho nhiệt độ trống phanh tăng quá giới hạn

cho phép và tiến hành nh sau :

Trong quá trình phanh ,động năng của xe chuyển thành nhiệt năng đốt nóng

trống phanh và một phần toả ra môi trờng. Do đó theo định luật bảo toàn năng lợng có thể viết :

t

( V12 V22)GC/2g = mt. C.c + F K.tdt

Trong đó :

(2.15)

0

GC : Trọng lợng toàn bộ của ô tô tác dụng lên cầu đợc tính khi phanh.

V1:Tốc độ đầu quá trình phanh.

V2: Tốc độ cuối quá trình phanh

mt : Khối lợng của trống phanh và các chi tiết liên quan bị nung nóng .

mt = [( rt + )2 rt2]..b.

: khối lợng riêng của vật liệu làm trống phanh, trống phanh làm bằng thép

nên ta có : = 7,8.103 (Kg/m3)

: bề dày trống phanh = 10 mm

mt = [(125 +10)2 1252].3,14.40.10-9.7,8.10-3

=2,55 (kg)

C : Nhiệt dung riêng của vật liệu trống phanh.

Đối với thép C = 482 (J/kgK0)

c :Lợng tăng nhiệt độ của trống phanh so với môi trờng ở cuối quá trình phanh .

t : Lợng tăng nhiệt độ của trống phanh so với môi trờng ở trong quá trình

phanh.

t : T hời gian phanh.

Ft : Diện tích tản nhiệt của trống phanh.

SVTH : Đoàn Đại Đồng

Trang 15

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Khi phanh ngặt trong thời gian ngắn, nhiệt lợng truyền ra không khí không đáng

kể . Trên cơ sở đố, có thể xác định lợng tăng nhiệt độ của trống phanh trong một

lần nh sau :

(

G C V12 V22

c =

2.g( m t C )

)

(2.16)

Khi phanh ngặt từ tốc độ ban đầu V 1 =30 Km/h cho đến dừng hẳn (V 2 = 0) c

không vợt quá 150C .

Xét cầu trớc :

Gc = b + J P .

hg Ga

g L

= ( b + .h g )

Ga

L

= ( 874,5 + 0,85.610)

1160

2160

= 747,9 (kg)

c =

747,9.8,33

2.2.2,55.482

= 1,20C

c < [c ] =150C

Xét cầu sau :

Gc = a J P .

hg Ga

g L

= ( a .h g )

Ga

L

= (1285,5 0,85.610)

1160

2160

= 412 (kg)

c =

412.( 8,33)

2( 2.2,55.482 )

= 0,650C

SVTH : Đoàn Đại Đồng

Trang 16

Đồ án môn học

Thiết kế hệ thống phanh ôtô

2.5. xác định lực ép cần thiết:

Sau khi đã biết mô mên phanh cần sinh ra và các kích thớc của cơ cấu phanh, ta

dễ dàng xác định lực ép cần thiết tác dụng lên guốc phanh theo công thức đã xây

dựng.

Cơ cấu phanh trớc : cả hai guốc tự siết

Mp = 2Mp1,2 =

P=

2 Phà

A àB

M P ( A à.B )

2 hà

P = (1806/2).(0,66 0,35.0,37)

2.188.10-3.0,35

= 3640 (N)

Cơ cấu phanh sau :

Mp = Mp1+Mp2

=

P =

2 Phà.A

A2 à2B2

(

M P A2 à2B2

2hàA

)

(

995

. 0,66 2 0,352.0,37 2

= 2

2.188.10 3.0,35.0,66

)

= 2399 (N)

3. tính toán dẫn động phanh .

3.1.sơ đồ tính toán :

SVTH : Đoàn Đại Đồng

Trang 17

Đồ án môn học

Thiết kế hệ thống phanh ôtô

P

P

dk

r1

PC

r2

pc

dC

P

P

Hình 3.1. Sơ đồ tính toán dẫn động phanh thủy lực

dC_đờng kính xi lanh chính; dk_đờng kính xi lanh bánh xe;

3.2. trình tự tính toán

3.2.1. Đờng kính xi lanh bánh xe

dk =

4P

p max

(3.1)

ở đây : pmax là áp suất cực đại cho phép của chất lỏng trong dòng dẫn động, áp

suất này càng cao thì kết cấu dẫng động càng gọn, thờng yêu cầu đối với các ống

dẫn và vấn đề làm kín lại khắc khe hơn, nhất là các đoạn ống mềm bằng cao su

và các chổ nối ghép. Thờng chọn pmax = 8 ữ12 MPa. Ta chọn pmax = 8 MPa

Đối với bánh xe trớc :

dkt =

4P

= 4.3640 / 3,14.8 24 (mm)

p max

Đối với bánh xe sau :

dkt =

4P

p max

max

SVTH : Đoàn Đại Đồng

= 4.2399 / 3,14.8 20 (mm)

Trang 18

Đồ án môn học

Thiết kế hệ thống phanh ôtô

3.2.2. Xác định đờng kính xi lanh chính (dc)

Đờng kính xi lanh chính nói chung không khác d k nhiều. Đối với các kết cấu hiện

nay nếu cả hai cầu đều trang bi phanh guốc :

dk

=1,0 ữ1,5

dc

dS

= 0,9 ữ1,2

dc

d kt

= 0,8 ữ1,7

d ks

Ta chọn

dS

= 0,9

dc

ta suy ra: dc = 22 (mm)

3.2.3. Hành trình làm việc cùa bàn đạp (Slv)

Sbd =(1,4 ữ1,6 ) Slv

Trong đó :

Sbd : hành trình toàn bộ của bàn đạp. Ta chọn Sbd =150 mm

Slv : hành trình làm việc của bàn đạp

Ta suy ra : Slv =

S bd

= 100 mm

1,5

Xác định tỷ số truyền của bàn đạp :

r1

2k n 2

Slv = ( 2 d ki .x i + + '+ ' ' )( )

r2

d c i =1

(3.2)

Trong đó :

k : hệ số tính đến biến dạng đàn hồi của các đờng ống. Khi tính toán có thể

lấy bằng 1,07

=(1,5 ữ2,5) Khe hở giữa piston của xi lanh chính và thanh đẩy nối với

bàn đạp.

và :Hành trình không tải của piston xi lanh chính

n : Số lợng các xi lanh bánh xe đợc đợc điều khiển bởi xi lanh chính

SVTH : Đoàn Đại Đồng

Trang 19

Đồ án môn học

Thiết kế hệ thống phanh ôtô

xi : Hành trình của piston xi lanh bánh xe thứ i. Đối với phanh guốc x i =1,5

ữ 4,5 mm. Chọn xi = 2 mm

Thay các giá trị vào :

2

2

2

S lv = 2 ( 2.20 .2 + 2.24 .2 ) + 1,5 + 1,5 + 1

22

r1

2.1,07

r

S lv = 21,26

r2

r1

r2

100

=

= 4,7

r1

21,26

r1

= 0,2126

r2

3.2.4. Lực cần tác dụng lên bàn đạp ( Pbd )

Để tạo đợc áp suất (pmax) yêu cầu , cần phải tác dụng lên bàn đạp một lực:

r1

r2

Pbd = m Pc

= m pmax

d 2C

4

r1

r

2

(3.3)

Trong đó :

r1 ,r2 : Các kích thớc ghi trên sơ đồ tính

: Hiệu suất dẫn động , thừa nhận = 0,86 ữ0,92

m : Số cần (khoang ) xi lanh bố trí song song

3,14.22 2

Pbd = 1.8.

4.0,9

( 0,2126 ) = 718 N

3.3. tính bộ trợ lực

3.3.1. Xác định hệ số trợ lực

Hệ số trợ lực Ky đợc xác định theo tài liệu [1]

SVTH : Đoàn Đại Đồng

Trang 20

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Ky =

Pmax

P ' max

(3.5)

Pmax , Pmax : áp suất cực đại trong hệ thống khi có trợ lực làm việc và không có

trợ lực làm việc

Rõ ràng : Ky =

Pbdtt

P + Pbdtl

P

= bdch

= 1 + bdtt

Pbdch

Pbdch

Pbdch

(3.5)

Trong đó :

Pbdtt : lực cực đại cần thiết tác dụng lên bàn đạp (khi không có trợ lực) ; P bdtt =

718 N

Pbdch : lực cực đại cần tác dụng lên bàn đạp khi có trợ lực ; Chọn Pbdch = 200 N

Pbdtl : Phần lực đạp đợc giảm nhẹ nhờ tác dụng của bộ trợ lực

Vậy theo công thức (3.5):

Ky =

718

200

= 3,59

3.3.2. Chọn loại và sơ đồ :

Để giảm nhẹ lực đạp phanh, trong truyền động phanh bằng chất lỏng gồm có hai

loại trợ lực :

Loại chân không

Lọai khí nén

Ta chọn loại trợ lực chân không. Loại này thờng đợc sử dụng trên các xe cao tốc,

động cơ xăng và nó có những u nhợc điểm sau :

u :không cần sử dụng nguồn năng lợng bên ngoài mà sử dụng ngay độ chân

không tạo nên bởi động cơ để tạo trợ lực

nhợc: do dùng độ chân không nên hiệu quả bộ trợ lực thấp, để tăng hiệu quả

thì thờng tăng kích thớc của bầu trợ lực lên

3.3.3. Tính toán trợ lực chân không

Sơ đồ tính toán :

SVTH : Đoàn Đại Đồng

Trang 21

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Sd

Sc

Pc

Sc

pc

Pa

Pbd

Sm

Pb

Hình 3.2.Sơ đồ tính toán trợ lực chân không

SC_Diện tích đầu cần tác dụng ; Sd_Diện tích của đĩa cao su; Sp_ diện tích

màng; Pa_ áp suất khoang A; Pb_ áp suất khoang B; PC_áp suất trong khoang C

của xi lanh chính

3.3.4. Đặc tính bộ trợ lực

Theo sơ đồ tính toán ở trên và hệ số trợ lực Ky = 3,59 Pbdch = 200 N. Ta vẽ đợc

đặc tính của bộ trợ lực:

Pc

Ky

E

D

C

SVTH : Đoàn Đại Đồng

Trang 22

B

A

Pbd

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Hình 3.4. Đờng đặc tính bộ trợ lực

PC_lực từ bàn đạp tác dụng lên đầu cần nối với bàn đạp; Đoạn BC ở đặc tính bộ

trợ lực tơng ứng với lúc trợ lực có tác dụng; Đoạn CE ở đặc tính tơng ứng với lúc

trợ lực không có tác dụng; Đoạn AB không có trợ lực.

3.3.5. Xác định các thông số chính của bộ trợ lực

Theo tài liệu [1] ta có :

Ky = 1 +

= 1+

Pbdtl

Pbd

P .S m .( PLX + PmS )

i bd ..Pbd

(3.6)

Trong đó :

P =Pa Pb _ Độ chênh áp giữa hai khoang A và B

Sm _Diện tích hiệu dụng của piston hay màng

PLX ,Pms _Lực lò xo và lực ma sát cản trở chuyển động các chi tiết của bộ trợ

lực

ibd = r2 /r1 _Tỷ số truyền của bàn đạp

_Hiệu suất truyền động

Khi trợ lực cha đạt giá trị max ứng với nhánh AB của đặc tính, xác định độ chênh

áp P nh sau :

P .S m

P

P

= C = d

S d S C S C Pd

Suy ra : P .S m =

PC ( S d S C )

SC

SVTH : Đoàn Đại Đồng

Trang 23

Đồ án môn học

Thiết kế hệ thống phanh ôtô

= Pbd .i bd .

(S d S C )

SC

Trong đó :

Sd , SC _Diện tích tơng ứng của đĩa cao su và đầu cần tác dụng lên nó.

Bởi vậy:

Ky = 1 +

S d S C ( PLX Pms )

=

SC

i bd ..Pbd

(3.7)

Khi P đạt giá trị cực đại bằng độ chân không trong đờng nạp, thì lực trợ lực đạt

giá trị cực đại không đổi (Đoạn BC của đặc tính) . Còn hệ số của trợ lực K y đạt

cực đại ứng với Pbd =Pb Sau đó bắt đầu giảm

Ky = 1 +

p max S m ( PLX + Pms )

i bd ..Pbd

(3.8)

Trong đó :

pmax _Độ chân không lớn nhất trong đờng nạp động cơ.Khi tính toán lấy pmax

=0,05 MPa = 0,5 Kg/cm2

Từ công thức (3.8) suy ra:

Sm = Pbd.ibd.

Sd SC

S C .p max

(3.9)

Chọn đờng kính của piston tỷ lệ dC =20 (mm).

Vậy diện tích của piston tỷ lệ là :

SC =

d 2C 3,4.20 2

=

= 314 (mm2)

4

4

Chọn vòng phản ứng (đĩa cao su) có đờng kính dd =30 (mm). Vậy diện tích của

đĩa cao su là:

Sd =

.d 2d 3,14.30 2

=

= 706,5 (mm2)

4

4

Với : = 0,91

Pbdch = 200

Thế vào (3.9):

SVTH : Đoàn Đại Đồng

Trang 24

Đồ án môn học

Thiết kế hệ thống phanh ôtô

Sm =200.0,91.4,7.

706,5 314

= 21385 (mm2)

314.0,05

Vậy đờng kính của màng là :

dm =

4S m

=

21385

= 165 (mm)

3,14

Tài liệu tham khảo

SVTH : Đoàn Đại Đồng

Trang 25

Đồ án môn học

Thiết kế hệ thống phanh ôtô

1. Nguyễn Hữu Cẩn- Phan Đình Kiên

Thiết kế và tính toán ôtô máy kéo Tập 3

Nhà xuất bản Đại học và Trung học chuyên nghiệp-Hà Nội ,1985

2. Nguyễn Hữu Cẩn

Lý thuyết ô tô máy kéo

Nhà xuất bản Khoa học và kỹ thuật Hà Nội ,1998

3. Viện nguyên cứu giao thông ô tô

Sổ tay ô tô

Nhà xuất bản Giao thông vận tải Maccowva , 1985

SVTH : Đoàn Đại Đồng

Trang 26