Phân tích và nghiên cứu hệ thống điều khiển trong công đoạn nghiền xi măng

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.76 MB, 124 trang )

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

---------------------------------------

LUẬN VĂN THẠC SĨ KHOA HỌC

NGÀNH TỰ ĐỘNG HÓA

PHÂN TÍCH VÀ NGHIÊN CỨU HỆ THỐNG ĐIỀU

KHIỂN TRONG CÔNG ĐOẠN NGHIỀN XI MĂNG

TRẦN HƯNG HẢI

Người hướng dẫn Luận văn: BÙI QUỐC KHÁNH

Hà Nội, 2010

Lời nói đầu

Trong những năm gần đây đất nước ta đang đẩy mạnh công nghiệp hoá hiện

đại hoá trong đó sản xuất xi măng đóng vai trò rất quan trọng trong sự nghiệp phát

triển đất nước Vì vậy việc nghiên cứu các hệ thống điều khiển tự động trong sản

suất xi măng là nhiệm vụ rất cần thiết.

Ngày nay, các nhà máy xi măng ngày càng có quy mô lớn, yêu cầu điều

khiển tự động cao, tin cậy cũng như khả năng xử lý phân tán, điều khiển cấp cao

tối ưu. Do đó các hệ điều khiển vào ra tập trung cũ không đáp ứng được yêu

cầu về điều khiển. Cùng với sự phát triển của các ngành khoa học khác như

công nghệ thông tin, điện tử. . . đã thúc đẩy các hệ thống điều khiển phân tán ra

đời. Đó là các hệ thống điều khiển tích hợp chọn vẹn cả về phần cứng và phần

mềm để xây dựng các hệ điều khiển tự động .

Hiện nay trên thế giới có các hệ điều khiển phân tán nổi tiếng của các hãng

như: CENTUM của Yokogawa, Plantscape của Honeywell, IIT của ABB,

DeltaV của Emerson, PCS 7 của Siemens. Những hệ điều khiển này đều có

những đặc trưng riêng. Tuy nhiên hệ điều khiển quá trình PCS7 (Process

Control Systems) được cung cấp bởi hãng Siemens là một hệ điều khiển trọn

gói giúp ta thiết kế các hệ thống điều khiển tự động với quy mô lớn.

Luận văn “Phân Tích nghiên cứu hệ thống điều khiển công đoạn nghiền xi

măng”. bao gồm 5 chương như sau:

Chương 1 : Công nghệ sản xuất xi măng

Chương 2 : Tìm hiểu về hệ thống DCS

Chương 3 : Tìm hiểu hệ thống điều khiển PCS7

Chương 4 : Ứng dụng PCS7 vào công đoạn nghiền xi măng

Chương 5 : Lập trình và thiết kế giao diện

Tác giả xin chân thành cảm ơn thầy giáo P G S . Ts Bùi Quốc Khánh, tập thể

đồng nghiệp tại văn phòng Siemens Việt Nam và toàn thể các thầy cô giáo trong

bộ môn Tự Động Hóa đã hướng dẫn và giúp đỡ tác giả hoàn thành luận văn

Sau thời gian nghiên cứu và tìm hiểu tác giả đã hoàn thành việc thiết kế

hệ điều khiển PCS7 trong công đoạn vận chuyển và nghiền xi măng. Kết quả

của hệ thống điều khiển phù hợp với yêu cầu của bài toán công nghệ đặt ra.Tuy

nhiên do còn hạn chế về mặt kiến thức và thời gian do vậy mặc dù đã rất cố gắng

nhưng cũng không tránh khỏi thiếu xót. Tác giả xin trân trọng cảm ơn mọi ý kiến

đóng góp của các Thầy Cô cùng bạn bè đồng nghiệp để đề tài nghiên cứu được hoàn

thiện hơn.

Hà nội, ngày 14 tháng 11 năm 2009

Học viên

Trần Hưng Hải

Mục lục

MỤC LỤC

Lời cam đoan ......................................................................................................................

Lời mở đầu..........................................................................................................................

Mục lục ..............................................................................................................................1

Danh mục hình vẽ..............................................................................................................3

Danh mục các bảng .......................................................................................................... 5

Chương 1: Công nghệ sản xuất xi măng .......................................................................... 6

1.1. Các thành phần và yếu tố hóa học của xi măng .................................................. 6

1.2. Tổng quan dây truyền sản xuất xi măng lò quay ................................................. 8

1.3. Các đặc điểm cơ bản của dây chuyền công nghệ sản xuất ..................................12

1.4. Các yếu tố ảnh hưởng đến chất lượng xi măng ...................................................16

1.5. Các giải pháp kỹ thuật ổn định chất lượng sản phẩm ..........................................20

1.5.1. Giải pháp thiết bị công nghệ ....................................................................... 20

1.5.2. Giải pháp điều khiển tự động ..................................................................... 21

Chương 2: Nghiên cứu hệ thống điều khiển DCS............................................................23

2.1. Mô hình phân cấp hệ thống...................................................................................23

2.2. Các hệ thống điều khiển công nghiệp ...................................................................25

2.2.1 Cấu trúc điều khiển tập trung với vào ra tập trung ...................................... 25

2.2.2. Điều khiển tập trung với vào ra phân tán ................................................... 26

2.2.3. Điều khiển phân tán với vào ra tập trung ................................................... 27

2.2.4. Điều khiển phân tán với cấu trúc vào ra phân tán ...................................... 28

2.3. Hệ thống điều khiển phân tán DCS ......................................................................28

2.3.1 Phân loại các hệ thống điều khiển phân tán DCS ....................................... 28

2.3.2. Các vấn đề kĩ thuật của hệ thống điều khiển phân tán .............................. 29

2.4. Tổng quan kiến trúc hệ thống điều kiển PCS7 .................................................... 31

2.5. Các thành phần của hệ PCS7 ............................................................................... 32

2.5.1 Trạm kỹ thuật (ES) ...................................................................................... 32

2.5.2. Trạm vận hành (OS) ................................................................................... 34

2.5.3. Truyền thông giữa các phần tử trong hệ thống ........................................... 35

2.5.4. Dự phòng hệ thống ..................................................................................... 38

2.5.5. PLC (Programmable Logic Controller) ..................................................... 40

2.5.6. Vào ra phân tán và các thiết bị trường ........................................................ 41

2.5.8. Dữ liệu trong PCS7 ..................................................................................... 44

2.5.9. Xử lý các bản tin trong PCS 7 .................................................................... 45

2.5.10. Giao tiếp với các hệ thống khác ............................................................... 45

2.5.11. Thư viện hỗ trợ ......................................................................................... 46

1

Mục lục

Chương 3: Phân tích hệ thống điều khiển công đoạn nghiền xi măng dung PCS7 ..................48

3.1. Khái quát về công đoạn vận chuyển và nghiền xi măng .....................................48

3.2. Phân tích yêu cầu điều chỉnh công đoạn nghiền xi măng....................................49

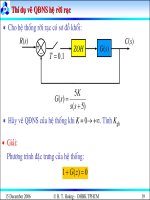

3.2.1. Tính toán thông số của mạch vòng điều chỉnh áp suất .......................................50

3.2.2. Các mạch vòng điều chỉnh cấp liệu máy nghiền ............................................. 57

3.2.3. Các mạch vòng điều chỉnh nhiệt độ máy nghiền ..............................................58

3.3. Liên động hoạt động của công đoạn vận chuyển và nghiền xi măng ..................59

3.4. Phân tích cấu trúc điều khiển của hệ thống .........................................................67

Chương 4: Lập trương trình điều khiển và giao diện cho công đoạn nghiền xi măng ..............75

4.1. Công cụ lập trình CFC ............................................................................................75

4.2. Phương pháp lập trình.............................................................................................75

4.2.1. Lập trình liên động các thiết bị dung trong hệ thống ..............................................75

4.2.2. Lập trình các mạch vòng điều khiển .....................................................................78

4.3. Thiết kế giao diện vận hành .................................................................................90

Kết luận .................................................................................................................93

Tài liệu tham khảo ................................................................................................94

2

Danh mục các bản vẽ

DANH MỤC CÁC HÌNH VẼ

Hình 1.1 : Sơ đồ tổng quan công nghệ sản xuất xi măng .............................................8

Hình 2.1 Mô hình phân cấp chức năng của một hệ thống điều khiển và giám sát .... 23

Hình 2.2: Cấu trúc điều khiển tập trung với vào ra tập trung ....................................25

Hình 2.3: Cấu trúc điều khiển tập trung với vào ra phân tán ....................................26

Hình 2.4: Cấu trúc điều khiển phân tán với vào ra tập trung .................................... 27

Hình 2.5: Cấu trúc điều khiển phân tán với vào ra phân tán .................................... 28

Hình 2.6: Sơ đồ tổng quan kiến trúc hệ thốngPCS7 .................................................31

Hình 2.7: Các công cụ kỹ thuật của hệ PCS7 ........................................................... 33

Hình 2.8 Bus hệ thống trong PCS 7 kết nối ES, OS và PLC ...................................... 38

Hình 2.9 Cấu hình dự phòng của PLC........................................................................ 39

Hình 2.10 Dự phòng với mạng cáp quang ................................................................. 40

Hình 2.11 Giao tiếp giữa WinCC với Hệ Tự Động Hoá ............................................ 46

Hình 3.1 : Sơ đồ I&ID của hệ thống .......................................................................... 50

Hinh 3.2. Sơ đồ mạch vòng điều chỉnh áp suất máy nghiền ...................................... 51

Hình 3.3. Mạch vòng điều chỉnh áp suất máy nghiền ........................ .......................53

Hình 3.4 Mạch vòng điều chỉnh khi không có nhiễu ..................................................53

Hình 3.5. Mạch vòng điều chỉnh khi có nhiễu hệ thống.. .......................................... 55

Hình 3.6. Mạch vòng điều chỉnh cấp liệu cho máy nghiền ......... ............................. 56

Hình 4.7. Mạch vòng điều chỉnh nhiệt độ máy nghiền ...... ...................................... 56

Hình 3.9 : Liên động Group_01 ............................................................................... 57

Hình 3.10 : Liên động Group_02 ............................................................................... 58

Hình 3.11 : Liên động Group_03 ............................................................................... 59

Hình 3.12 : Liên động Group_04 .............................................................................. 60

Hình 3.13 : Liên động Group_05 ............................................................................... 61

Hình 3.14 : Liên động Group_06 ............................................................................... 62

Hình 3.15 : Liên động Group_07 ............................................................................... 62

Hình 3.16 : Liên động Group_08 ........................................................................... 63

Hình 3.17 : Liên động Group_09 ............................................................................... 64

Hình 3.18 : Liên động Group_10 ........................................................................... 64

Hình 3.19 : Sơ đồ cấu trúc hệ thống điều khiển trạm nghiền .................................... 65

Hình 3.20 : Cấu hình vận hàng trạm

................................................................ 66

3

Danh mục các bản vẽ

Hình 3.21 : Cấu hình CPU 416-2DP9 ....................................................................... 68

Hình 3.22 : Kết nối ET200M và S7-400

................................................................ 69

Hình 3.23 : Cấu hình mạng ...................................................................................... 70

Hình 4.1 : Tín hiệu điều khiển Group_05 .................................................................. 76

Hình 4.2 : Băng tải 171BC230 và 171BC210 ............................................................ 76

Hình 4.3 : Lựa chọn lọc bụi 171.BF220 .................................................................... 77

Hình 4.4. : Lựa chọn van hai ngả 331DG195 ........................................................... 77

Hình 4.5 : Ổn định lượng liệu vào máy nghiền .......................................................... 78

Hình 4.6:Khối Setpoit_ Cement_mill và PV_in_Cement ........................................... 79

Hình 4.7 : Khối PID_Cement_mill............................................................................. 80

Hình 4.8 : Khối Me_Cement_mill .............................................................................. 80

Hình 4.9 : Định lượng Clinker ................................................................................... 81

Hình 4.10 : PV_IN clinker và Setpoit Clinker ............................................................ 82

Hình 4.11 : Khối PID_Clinker ................................................................................... 83

Hình 4.12 : Khối hiển thị lượng Cliker trên băng tải 411FW010 ............................. 83

Hình 4.13: Định lượng Thạch cao ............................................................................. 83

Hình 4.14: PV_IN thạch cao và Setpoit thạch cao .................................................... 84

Hình 4.15: Khối PID_thạch cao ................................................................................ 85

Hình 4.16: Khối hiển thị lượng thạch cao trên băng tải 411FW030 ........................ 85

Hình 4.17 : Định lượng phụ gia ................................................................................ 86

Hình 4.18: PV_IN phụ gias và Setpoit phụ gia ......................................................... 87

Hình 4.19: Khối PID_phụ gia ................................................................................... 87

Hình4.20: Khối hiển thị lượng phụ gias trên băng tải 411FW050 ........................... 88

Hình 4.21: Khâu điều khiển và giám sát áp suất máy nghiền ................................... 89

Hình4.22: Ổn định áp suất máy nghiền khi lượng liệu không đổi ............................ 89

Hình 4.23 : Giao diện công đoạn vận chuyển liệu .................................................... 91

Hình 4.24 : Giao diện công đoạn nghiền xi măng ................................................... 92

4

Danh mục các bảng kê

DANH MỤC CÁC BẢNG KÊ

Bảng 3.1 Thông số máy nghiền ........................................................................................... 52

Bảng 3.2: Bảng liệt kê đầu vào hệ thống ............................................................................ 69

Bảng 3.3: Bảng thiết bị phần cứng sử dụng trong hệ thống ............................................... 71

Bảmg 3.4: Danh mục các thiết bị đo lường ......................................................................72

5

Chương 1: Công nghệ sản xuất xi măng

Chương 1:CÔNG NGHỆ SẢN XUẤT XI MĂNG

1.1. Các thành phần và yếu tố hoá học của xi măng

Xi măng là sản phẩn được sản xuất từ 2 nguyên liệu chính là đá vôi CaCO3 và đá

sét Al2O3 đồng thời có thêm cát thạch anh SiO2, quặng sắt Fe2O3 và một số chất phụ

gia.

Tỉ lệ các ôxit cơ bản trong phối liệu biểu diễn thành phần hoá học của Clinker và

là chỉ tiêu quan trọng nhất để kiểm tra và đánh giá chất lượng của xi măng. Tổng

hàm lượng các ôxít cơ bản đó chiếm khoảng ( 95 ÷ 98) % thành phần các chất trong

Clinker. Tính chất của Clinker và xi măng phụ thuộc chủ yếu vào các thành phần

ôxit này. Tỉ lệ hàm lượng của chúng trong Clinker thông thường như sau :

CaCO3 : ( 63 ÷ 67 ) %

SiO2

:

(21 ÷ 24) %

Al2O3 : ( 4 ÷ 7 ) %

Fe2O3 : ( 2 ÷ 4 ) %

Bằng việc thay đổi tỷ lệ hàm lượng các ôxit này khi cấp liệu cho máy nghiền và

mức độ sự tổ hợp các các thành phần được hoàn thành trong lò ta có thể thay đổi

được tính chất của xi măng. Ngoài các thành phần cơ bản đó trong xi măng còn có

phụ gia là các ôxit khác như MgO, K2O, Na2O, P2O3 và MnO2. Các chất phụ gia

được đưa vào phối liệu nung hoặc nghiền cùng Clinker nhằm mục đích tăng cường

hoặc hạn chế một số tính chất của xi măng :

-

Phụ gia khoáng làm xúc tác cho những phản ứng hoá học, sau khi hoàn thành

sẽ nằm trong luôn sản phẩm.

-

Phụ gia điều chỉnh dùng để điều chỉnh sự kết dính và độ đóng rắn của xi

măng thường dùng thạch cao.

-

Phụ gia thuỷ làm băng tính chất bền nước của xi măng.

-

Phụ gia điền đầy nhằm hạ giá thành sản phẩm.

Theo phương pháp gia công và nung luyện bột liệu để tạo ra clinker, người ta có

thể áp dụng một trong 03 công nghệ sau đây:

6

Chương 1: Công nghệ sản xuất xi măng

a) Công nghệ ướt: hỗn hợp bột nguyên liệu được khuấy/đồng nhất trong nước

dưới dạng bùn lỏng trước khi đưa vào lò nung.

b) Công nghệ bán khô: hỗn hợp bột nguyên liệu được trộn ít nước và tạo thành

dạng viên trước khi đưa vào lò nung.

c) Công nghệ khô: hỗn hợp bột nguyên liệu được đồng nhất dưới dạng bột khô

hoàn toàn trước khi đưa vào lò nung.

Theo cấu tạo hệ thống nung clinker người ta áp dụng các loại lò sau đây:

a) Lò ống dài công nghệ ướt.

b) Lò đứng (công nghệ bán khô).

c) Lò ống dài công nghệ khô.

d) Lò ống làm nguội kiểu hành tinh.

e) Lò ống có cyclon trao đổi nhiệt.

f) Lò ống có tháp tiền nung và cyclon trao đổi nhiệt.

Các kiểu lò nung c; d; e và f thuộc loại công nghệ khô.

Trong những thập niên gần đây thường tập trung vào nghiên cứu và phát triển

các thế hệ lò ống quay loại (e) và (f), vì chỉ có các hệ thống này mới cho phép tăng

công suất của dây chuyền đồng thời giảm đáng kể suất tiêu hao năng lượng - một

chỉ tiêu kỹ thuật cơ bản để giảm giá thành sản xuất.

Một dây chuyền sản xuất xi măng tiến tiến có tính năng kỹ thuật cơ bản như sau:

• Công nghệ sản xuất khô với kiểu lò ống quay có buồng tiền nung và tháp trao

đổi nhiệt nhiều tầng (5÷6 tầng) .

• Công suất từ 3.000÷7.500T-clinker/ngày (Tương đương 1,0÷3,0 triệu tấn xi

măng/năm).

• Thiết bị công nghệ thế hệ mới có ứng dụng nhiều kỹ thuật cơ nhiệt tiến tiến

như: kỹ thuật tầng sôi trong hệ thống nung clinker, công nghệ nghiền trục đứng,

công nghệ truyền động thuỷ lực, công nghệ điều chỉnh lưu lượng gió bằng thiết bị

biến tần, công nghệ lọc bụi hiện đại .v.v. . .

• Thiết bị điện lực và điều khiển sử dụng kỹ thuật vi xử lý để đo lường và điều

khiển tự động ở mức độ cao.

7

Chương 1: Công nghệ sản xuất xi măng

1.2.Tổng quan dây truyền sản xuất xi măng lò quay

Hình 1.1 : Sơ đồ tổng quan công nghệ sản xuất xi măng

a. Khai thác

Đá vôi và đá sét được khai thác theo phương pháp cắt tầng bằng nổ mìn hoặc

khoan sau đó dùng xe ủi hạng lớn ủi xuống chân núi, dưới chân núi có các máy xúc

công suất lớn xúc đá lên xe tải để chuyển về đổ vào phễu phối liệu.

8

Chương 1: Công nghệ sản xuất xi măng

Như vậy trong công đoạn này không có quá trình tự động hóa mà chủ yếu là lao

động thủ công.

b. Đập đá vôi và đá sét

Đá vôi từ phễu phối liệu được vận chuyển đến máy đập công suất lớn để là giảm

khích thước của đá từ 1,2cm đến 0,8cm. Đá sét được nghiền nhỏ qua các máy

nghiền.

Đá vôi và đá sét khi đạt được một khích thước nhất định được vận chuyển đến

kho đồng nhất sơ bộ qua các băng tải.

c. Kho đồng nhất sơ bộ

Kho đồng nhất sơ bộ nhằm mục đích dự trữ và cung cấp nguyên liệu cho máy

nghiền liệu. Các nguyên liệu thô được thành các đống và luống khác nhau để thuận

tiện cho việc đổ và lấy nguyên liệu.

Tại kho đồng nhất sơ bộ có các hệ thống gầu rải để đánh đống nguyện liệu thành

các đống để dự trữ. Ngoài ra còn có hệ thống các gàu xúc để xúc nguyên liệu đưa

vào máy nghiền qua hệ thống băng tải.

e. Công đoạn nghiền liệu

Mục đích của máy nghiền liệu là sản xuất ra bột liệu đồng nhất đủ các tiêu chuẩn

cho phép nung tốt trong lò. Việc này phải được thực hiện một cách kinh tế nhất

đồng thời phải bào đảm hoạt động tin cậy phải đáp ứng được đặc tính như : kích cỡ

nạp liệu, khả năng nghiền nhỏ, độ dính và độ mài mòn.

Các nguyên liệu thô từ kho chứa đồng nhất sơ bộ được cân trên băng tải để giám

sát khối lượng đặt sau đó được trộn với cát thạch anh và sỉ sắt với thành phần phù

hợp theo công nghệ ngay trên băng tải chính trước khi đổ vào máy nghiền. Trong

máy nghiền hỗn hợp phối liệu sẽ được nghền mịn.

Ở công đoạn này bộ phân ly làm nhiệm vụ kiểm tra độ mịn của phối liệu. Những

hạt nguyên liệu đủ độ mịn sẽ được chuyển đến silo-CF hoặc đưa thẳng đến tháp tiền

nung. Những hạt chưa đạt tiêu chuẩn khích thước sẽ đưa trở lại máy nghiền để

nghiền lại đến khi đủ độ mịn.

Phòng phân tích hoá nghiệm KCS làm nhiệm vụ lấy mẫu và phân tích mẫu như

thành phần hoá học của các nguyên liệu để điều chỉnh thành phần các nguyên liệu

đầu vào. Việc phân tích được thực hiện theo chu kì và hoàn toàn tự động để đảm

bảo chất lượng của xi măng.

9

Chương 1: Công nghệ sản xuất xi măng

f. Công đoạn đồng nhất phối liệu

Trong công đoạn này người ta dùng hệ thống silo đồng nhất, các hệ thống silo

liên tục hay ngắt quãng qua một, hai hay nhiều giao đoạn và có sục khí hay không

sục khí với nhiều hệ thống tháo khác nhau. Nguyên liệu được tháo theo nguyên tắc

hình phễu hoặc dòng chảy được điều khiển.

Công đoạn đồng nhất phối liệu có hai chức năng :

-

Cung cấp cho lò nung nguyên liệu có thành phần hoá học và độ mịn ổn định.

-

Cung cấp cho kho trung gian bột liệu có thành phần hoá học và độ mịn ổn

định.

Hệ thống ngắt quãng Silo-FF (dòng qua phễu)

Nguyên tắc là sử dụng “dòng chảy hình phễu”. Rất nhiều lớp hình nón được đổ

vào silo và đựoc trộn một cách liên tục. Khi Silo đã cạn, bột liệu được tháo ra qua

một kênh hẹp. Một lỗ hình nón được tạo ra trên bề mặt của bột liệu và liệu trượt

xuống các cạnh của hình nón rồi ra khỏi silo.

Bột liệu được phân phối đều giữa hai silô trộn bên trên, mà ở đó các lớp bột liệu

càng mỏng càng tốt. Cấp liệu lò nung được rút ra từ một trong hai silo bên dưới. Khi

một silô trộn đầy thì silô kia mới đầy nửa. Silô đầy được tháo ra nhanh chóng và silo

kia được dùng để trữ trống. Khi một silo trữ cạn thì việc rút liệu được chuyển sang

silo kia.

Hệ thống silo-FF không phụ thuộc vào việc trộn bằng khí nén nên năng lượng

tiệu thụ thấp đồng thời tránh được nguy cơ phân tách. Tuy nhiêu nếu bột liệu dính

thì hiệu quả đồng nhất thấp.

Hệ thống liên tục silo-CF (dòng chảy được điều khiển)

Dòng chảy trong hệ thống silo-CF được điều khiển bằng cách tháo liệu qua

nhiều cửa ra ở đáy silo và được tiến hành ở nhiều mức dòng chảy khác nhau. Sau đó

trộn các bột liệu từ các cửa ra riêng rẽ trong một bể trộn lý tưởng, nhỏ.

Đáy của silo được chia thành 7 khu vực có 6 cạnh giống nhau. Ở giữa cửa mỗi

khu vựa có một lỗ mở bộ phận tháo đậy bằng một hình nón thoát áp suất. Mỗi khu

vực lại chia thành 6 phần hình tam giác tất cả đều được lắp hộp thông gió xốp. Ở

các lỗ mở bộ phận tháo lắp được các van, từ các van này bột liệu được chuyển bằng

khí trượt đến bể trộn ở đáy silô.

10

Chương 1: Công nghệ sản xuất xi măng

g. Lò nung và tháp tiền nung

Công đoạn lò nung là công đoạn quan trọng nhất trong quá trình sản xuất xi

măng. Trong đó dưới tác dụng của nhiệt từ việc đốt cháy nhiên liệu, các quá trình lý

hoá xảy ra đối với bột liệu để tạo thành Clinker. Công đoạn lò phải đảm bảo được

các yêu cầu sau :

• Hoạt động lò ổn định.

• Kiểm soát được sự cố.

• Đáp ứng được các yêu cầu về chất lượng.

• Tối đa hoá sản lượng.

Tháp tiền nung gồm có 5 tầng gồm 5 silô đồng nhất, mỗi sillo được chia thành 2

tầng : tầng 1 dùng để đồng nhất và tầng 2 dùng để chứa bột liệu. Liệu có thể được

tháo từ tầng 1 của Silo thứ nhất sang tầng 2 của Silo thứ 2 hoặc có thể tháo trực tiếp

xuống tầng 1 của silo đó. Ngoài ra tháp còn có hệ thống dẫn khí đấu chéo. Nguyên

tắc hoạt động của tháp 5 tầng là liệu từ trên đi xuống đồng thời khí nóng được lấy từ

lò nung được dẫn từ dưới lên trên. Khi phối liệu từ trên đổ xuống nó được sấy lần

lượt và càng đi xuống dưới nhiệt độ sấy càng cao. Qua hệ thống tháp 5 tầng phối

liệu được sấy sơ bộ đến gần 1000oC trước khi đi vào lò nung.

Nhiên liệu để nung là bột than được phun ở áp suất cao dưới dạng mù. Nguyên

tắc cấp liệu cho Lò nung là bột than được thổi vào và đốt từ đuôi lò còn phối liệu

được đổ xuống từ hệ thống sấy 5 tầng đổ xuống đầu lò. Dòng khí nóng đi ngược từ

đuôi lò đến đầu lò. Phối liệu cyclone qua sấy 5 tầng được sấy sơ bộ đến 1000oC,

trước khi đưa vào lò. Phối liệu đi vào lò nhiệt độ tăng dần làm các phản ứng pha rắn

xảy ra và được kết khối ở 1300oC đến 1450oC tạo thành Clinker. Sau đó Clinker

được đưa thẳng đến máy nghiền xi măng hoặc đưa và các silo chứa để ủ trong

khoảng từ 10-15 ngày trước khi đưa vào máy nghiền xi măng.

h. Công đoạn nghiền xi măng

Clinker, thạch cao và phụ gia ở trong các két chứa được tháo qua một hệ thống

van vào các cân Dosimat để đổ vào hệ thống băng tải 2 chiều để đồng nhất các

thành phần trước khi đưa vào máy nghiền.

Clinker, thạch cao và phụ gia sau khi đồng nhất được đưa vào máy nghiền xi

măng để tạo ra sản phẩm xi măng. Thành phần Clinker , thạch cao, phụ gia được

điều chỉnh để đạt được chất lượng xi măng theo yêu cầu. Máy nghiền xi măng là

11

Chương 1: Công nghệ sản xuất xi măng

máy nghiền kiểu bi đạn. Để đảm bảo nhiệt độ của xi măng, trong khi nghiền nước

được phun vào dưới dạng sương mù ở áp suất cao.

Ngoài ra máy nghiền còn được giám sát bởi Pholaphone để đo mức độ ồn của

máy nghiền để điều chỉnh lượng liệu cấp vào máy nghiền. Khi độ ồn lớn tức là liệu

cấp vào ít hệ thống phản hổi về các cân Dosimat để tăng lượng liệu cấp vào máy

nghiền và ngược lại.

Xi măng ra khỏi máy nghiền được đưa qua bộ phân ly tại đây có sự sàng lọc.

Nếu xi măng đạt tiêu chuẩn thì được đưa đến 5 Silo chứa qua hệ thống băng tải. Nếu

hạt xi măng quá lớn thì được thu hồi và đưa trở lại máy nghiền. Một phần xi măng

ra khỏi máy nghiền được thu hồi bởi hệ thống lọc bụi tĩnh điện.

i. Đóng bao

Xi măng ra khỏi máy nghiền đựa vận chuyển lên đỉnh và đổ vào các silo chứa.

Sau đó xi măng từ đáy của các silo chứa được tháo ra và đưa tới thiết bị đóng bao tự

động loại 50kg.

1.3. Các đặc điểm cơ bản của dây chuyền công nghệ sản xuất

• Tính phức tạp của công nghệ sản xuất: Dây chuyền sản xuất xi măng gồm

nhiều công đoạn sản xuất cũng như phụ trợ. Trong đó, công đoạn sản xuất cơ

bản nhất là công đoạn nung clinker, thiết bị ở đây thực hiện một quá trình

trao đổi nhiệt liên tục. Quá trình biến đổi hoá học và cơ lý mạnh mẽ diễn ra

trong một hệ thống thiết bị công nghệ khá phức tạp gồm nhiều tầng và nhiều

khối chức năng hoạt động liên hoàn. Các công đoạn nghiền nguyên liệu,

nghiền than và nghiền xi măng là những hệ thống thiết bị có chu trình kín

hoạt động tương đối độc lập.

• Tiêu thụ năng lượng rất lớn: Các máy móc chính trong dây chuyền sản xuất

xi măng thuộc loại công suất lớn và tiêu thụ năng lượng nhiều. Với công

nghệ hiện đại, suất tiêu hao nhiệt năng trung bình khoảng 750kCal/tấn

Clinker, suất tiêu hao điện năng cho nung clinker là 60 kWh/T-clinker và cho

nghiền xi măng 35 kWh/tấn-xi măng. Một dây chuyền 6000T-clinker/ngày sẽ

tiêu thụ than khoảng 500 T/ngày và 550MWh.

• Vận hành ở chế độ dài hạn: Hầu như tất cả các thiết bị máy móc công nghệ

đều làm việc ở chế độ dài hạn trong 03 ca sản xuất.

12

Chương 1: Công nghệ sản xuất xi măng

• Phân bố rộng và bao che kín: Các thiết bị công nghệ trong dây chuyền được

ghép nối với nhau thành nhiều vòng bằng các đường ống gió công nghệ, thiết

bị lọc bụi và hệ thống các thiết bị vận chuyển. Dây chuyền được lắp đặt trên

một diện tích khá rộng (khoảng 500x1000m) và được bao che kín trong quá

trình vận hành. Do vậy không cho phép quan sát bằng mắt thường quá trình

biến đổi xảy ra bên trong các hệ thống thiết bị công nghệ chính.

• Tính biến động ngẫu nhiên của tham số công nghệ: Các tham số lý hoá của

nguyên liệu thô dao động trong dải rộng, do phân bố tự nhiên của các vỉa/lớp

và vị trí của các mỏ nguyên liệu là khác nhau, vì vậy chỉ có thể xác định được

than số cụ thể sau khi đã khai thác. Đồng thời các tham số vận hành của thiết

bị công nghệ cũng biến động liên tục trên dải rộng, phụ thuộc vào chế độ vận

hành, điều kiện thời tiết cụ thể .v.v. . . Các biến động tham số công nghệ này

đều mang tính ngẫu nhiên.

• Tính biến thiên chậm của tham số công nghệ: Các quá trình biến đổi tính chất

cơ-lý-hoá trong các công đoạn sản xuất xi măng là những quá trình biến thiên

chậm, hệ thống thiết bị công nghệ có công suất lớn và có quán tính rất lớn.

Trước hết, quá trình nung clinker là một quá trình trao đổi nhiệt và tiếp đến là

các hệ thống nghiền, các hệ thống vận chuyển đều có tự trọng lớn và tải trọng

lớn, nên thời gian phản ứng của từng hệ thống máy công tác khi điều chỉnh

rất lớn. Tiếp theo, thời gian vận chuyển nguyên liệu và bán thành phẩm giữa

các khâu gia công là khá lớn do các máy công tác bố trí ở các khoảng cách xa

và độ cao lớn. Thời gian phản ứng khi điều chỉnh ổn định một tham số công

nghệ được tính ở đơn vị từ hàng vài chục giây cho đến vài phút.

a) Thiết bị truyền động và điều khiển chấp hành

Hệ thống truyền động cho các máy công tác gồm một số lượng lớn các động cơ

điện trên toàn bộ dải công suất của động cơ điện sử dụng trong công nghiệp, trong

đó có nhiều truyền động yêu cầu điều chỉnh tốc độ. Tất cả các truyền động điện

được điều khiển tập trung bằng hệ thống điều khiển tự động.

Mặt khác, trong dây chuyền có một số lượng lớn thiết bị điều khiển các dòng khí

công nghệ, dòng dầu thuỷ lực hoặc dòng nước công nghệ ở dải công suất lớn cũng

13

Chương 1: Công nghệ sản xuất xi măng

như dải công suất nhỏ. Phần lớn các van có điều khiển tự động thuộc loại yêu cầu bộ

dẫn động kiểu đóng/cắt. Ngoài ra một ít hệ thống van yêu cầu điều chỉnh tỷ lệ độ

mở nhằm điều khiển liên tục lưu lượng hay áp lực.

b) Thiết bị đo lường và bảo vệ:

Trên thiết bị công nghệ và vận chuyển có lắp đặt một số lượng rất lớn các sensor

đo lường và khí cụ bảo vệ với khá nhiều chủng loại khác nhau và dải đo khác nhau.

Các thiết bị đo lường analog có thể chia ra làm 02 loại cơ bản như sau:

c) Đo lường các đại lượng không điện

Nhóm này bao gồm rất nhiều loại đầu đo sơ cấp được lắp trên máy công tác tại

các vị trí cần thiết để đo lường các tham số công nghệ. Chúng có một số đặc điểm

chính như sau:

• Thông số đo: Là các đại lượng không điện như: nhiệt độ, áp suất, mức vật

liệu, tốc độ, lưu lượng dòng khí, trọng lượng .v.v... Chủng loại và nguyên lý

làm việc của các sensơ công nghệ sử dụng trong sản xuất xi măng được liệt

kê trong Bảng 1.3.

• Chức năng: Các sensơ thực hiện một chức năng cơ bản là biến đổi tham số

không điện cần đo thành tín hiệu điện analog. Tín hiệu đầu ra của các phần tử

thụ cảm là dạng nguồn dòng hoặc dạng nguồn áp tuỳ thuộc cấu tạo của đầu

đo.

• Cấu tạo: Các sensơ hầu hết được chế tạo liền khối khâu thụ cảm và khâu

chuyển đổi chuẩn hoá tín hiệu. Một số khí cụ đo có lắp μP riêng và bộ chỉ thị

số tại chỗ độc lập. Tín hiệu đầu ra các sensơ hầu thết là dạng nguồn dòng

theo chuẩn công nghiệp (0÷20mA). Riêng sensơ đo nhiệt độ kiểu cặp nhiệt

và nhiệt điện trở chỉ có khâu thụ cảm và khâu chuyển đổi chuẩn hoá tín hiệu

được lắp riêng.

d) Một số thiết bị đo lường chuyên dùng trong sản xuất xi măng

• Thiết bị phân tích thành phần khí:

14

Chương 1: Công nghệ sản xuất xi măng

-

Chức năng: Đo và phân tích 03 thành phần cơ bản CO, O2, NOX của khí ra hệ

thống nung clinker phục vụ việc điều chỉnh chế độ đốt và khống chế chỉ tiêu

phát thải ra môi trường.

-

Cơ cấu đo lường: Cảm biến thuật từ xác định từng khí thành phần theo độ từ

cảm riêng của nó thông qua một điện trường cố định, kết quả được xử lý và

hiển thị dưới dạng số.

-

Vị trí lắp đặt: Đầu khí ra lò nung; đỉnh tháp calciner; đường khí đầu ra tháp

trao đổi nhiệt và đường khí ra ống khói.

• Pyrometer bức xạ hồng ngoại:

-

Chức năng: Đo lường và giám sát phân bố nhiệt độ bên trong hệ thống nung

clinker phục vụ việc điều chỉnh chế độ đốt.

-

Cơ cấu đo lường: Sensơ bức xạ hồng ngoại trực tiếp kiểu cố định.

-

Vị trí lắp đặt: Khoang nung của lò nung (ngọn lửa của vòi đốt chính) và

khoang thứ nhất của thiết bị làm nguội clinker.

• Quét nhiệt độ vỏ lò nung:

-

Chức năng: Đo lường và giám sát phân bố nhiệt độ bên ngoài vỏ lò nung qua

đó để theo dõi trạng thái lớp lót vật liệu (côla) và lớp gạch chịu lửa trong lò

trong quá trình vận hành.

-

Cơ cấu đo lường: Sensơ bức xạ hồng ngoại trực tiếp kiểu di động.

-

Vị trí lắp đặt: Bên ngoài lò nung.

• Đo nhiệt độ cao:

-

Chức năng: Đo lường nhiệt độ bên trong các tầng của hệ thống nung clinker

phục vụ việc điều chỉnh chế độ đốt.

-

Cơ cấu đo lường: Cặp nhiệt Platin-Rodi đo nhiệt độ cao 2000 ÷18000 tín hiệu

ra là nguồn áp 0 ÷50 mV.

-

Vị trí lắp đặt: Đường ống ra và vào các cyclon trao đổi nhiệt; các khoang

thiết bị làm nguội clinker.

• Đo áp suất:

-

Chức năng: Đo lường áp suất bên trong các tầng của hệ thống nung cliker

phục vụ việc điều chỉnh chế độ đốt.

-

Cơ cấu đo lường: Cảm biến kiểu điện dung biến đổi .

15

Chương 1: Công nghệ sản xuất xi măng

-

Vị trí lắp đặt: Đường ống ra và vào các cyclon trao đổi nhiệt, các khoang đầu

lò nung.

• Đo trọng lượng và khối lượng:

-

Chức năng: Đo khối lượng vật liệu chứa trong két hoặc lưu thông trên băng

tải cấp liệu để phục vụ việc điều chỉnh tỷ lệ thành phần phối liệu và điều

chỉnh năng suất máy công tác.

-

Cơ cấu đo lường: Cảm biến áp điện.

-

Vị trí lắp đặt: Các cân băng định lượng nghiền thô; định lượng nghiền xi

măng; cấp liệu lò và các thiết bị cân vật liệu lắp trên băng tải hay cầu cân.

e) Đo lường tham số điện

• Thông số đo: Gồm các thông số của lưới điện công nghiệp như tần số, điện

áp, dòng điện, công suất tác dụng và công suất phản kháng.

• Chức năng: Các thiết bị đo điện thực hiện việc biến đổi các tham số điện cần

đo thành tín hiệu số chuẩn phục vụ cho điều khiển vận hành thiết bị công

nghệ và giám sát tiêu thụ điện năng.

• Cấu tạo: Các thiết bị đo điện hiện đại được chế tạo hợp bộ bao gồm cả khâu

thụ cảm là các máy biến dòng và máy biến áp đo lường, khâu chuyển đổi

chuẩn hoá tín hiệu và khâu số hoá trong đó lắp một μP riêng và bộ hiển thị số

độc lập tại chỗ.

1.4. Các yếu tố ảnh hưởng đến chất lượng xi măng

Chất lượng xi măng Pooclăng phụ thuộc vào các yếu tố sau đây:

-

Chất lượng clinker.

-

Chất lượng phụ gia.

-

Chế độ nghiền xi măng.

Trong đó chất lượng clinker được quyết định bởi các yếu tố:

-

Hoạt tính của nguyên liệu đầu vào.

-

Thành phần khoáng hoá.

-

Chế độ nghiền nguyên liệu và đồng nhất bột liệu.

-

Chế độ nung luyện và làm nguội.

• Hoạt tính của nguyên liệu đầu vào:

16

Chương 1: Công nghệ sản xuất xi măng

Nguyên liệu chính là đá vôi, chiếm đến khoảng 85% tổng khối lượng nguyên

liệu, cung cấp CaCO3 dưới dạng khoáng canxit. Chất lượng đá vôi được kể đến

thông qua chỉ tiêu độ cứng và độ tinh khiết. Ngoài ra, cần kể đến một số tạp chất đặc

biệt là thành phần MgO. Khi thành phần MgO vượt trên 5% dẫn đến MgO dư được

thiêu kết và tồn tại dưới dạng MgO tự do (Khoáng pericclaz), sau khi bêtông xi

măng đóng rắn chất khoáng này mới phản ứng với nước tạo thành Mg(OH)2 làm

trương nở gây nứt bêtông. Vì vậy cần phải giới hạn hàm lượng MgO trong clinker

để hạn chế ảnh hưởng xấu của nó. Trong quá trình phản ứng tạo khoáng, ở vùng

nhiệt độ 800÷900oC, CaCO3 trong đá vôi phân huỷ thành CaO và CO2 và tiếp theo

CaO phản ứng với Al2O3, Fe2O3 và SiO2 ở vùng nhiệt độ cao để tạo thành các chất

khoáng. Nói chung, chất lượng của đá vôi ít ảnh hưởng đến hoạt tính của phối liệu.

Nguyên liệu cần thiết thứ hai là sét, chiếm đến 13% tổng khối lượng nguyên liệu.

Sét cung cấp SiO2 , Al2O3 và Fe2O3 cho phối liệu. Sét là nguyên liệu ảnh hưởng

quyết định đến hoạt tính của phối liệu. Phối liệu dễ nung hoặc khó nung chủ yếu

phụ thuộc vào bản chất nguyên liệu sét. Các dạng SiO2 nằm trong hợp chất hoặc

dạng thạch anh ẩn tinh và vi tinh dễ phản ứng với CaO. SiO2 dạng tinh thể hoàn

chỉnh (Cát thạch anh) khó phản ứng nhất hay nó làm cho phối liệu khó nung hơn.

Mặt khác, hàm lượng kiềm cao trong sét là thành phần có hại, đây cũng là yếu tố

gây trương nứt bê tông khi nó phản ứng với cốt liệu có chứa SiO2 hoạt tính như đá

bazan, granit .v.v. . .

Ngoài ra, để bổ sung các thành phần thiếu như Fe2O3 và SiO2, Al2O3 cần sử dụng

thêm các nguyên liệu điều chỉnh hay chất phụ gia với tỷ lệ đến 2%, đó là quặng sắt

(Hematit - a-Fe2O3), xỉ pirit (Gơtit - FeOOH) hoặc cát silic.

• Thành phần khoáng hoá:

Thành phần khoáng của clinker gồm 04 hợp chất chính alit (C3S), belit (C2S),

xelít 1 (C4AF) và xelit 2 (C3A). Các hợp chất vô cơ này thực tế không bao giờ tồn

tại ở dạng các khoáng chất tinh khiết mà luôn luôn bị thay thế đồng hình bởi các

oxyt có mặt trong quá trình nung luyện. Choán lấp giữa các khe hở của các pha kết

tinh là pha thuỷ tinh. Hàm lượng pha thuỷ tinh trong clinker phụ thuộc vào tốc độ

làm nguội clinker. Khi làm nguội nhanh đột ngột, lượng pha thuỷ tinh có thể tăng

lên tới 22÷24%. Khi làm nguội từ từ, pha thuỷ tinh chỉ chiếm khoảng 3%, thời gian

17

Chương 1: Công nghệ sản xuất xi măng

tương đối dài đủ để các khoáng chất kết tinh có tinh thể lớn hoàn chỉnh và cho chất

lượng tốt hơn. Tốc độ phản ứng với nước-hay tốc độ hydrat hoá giảm dần từ C3A,

C3S, C4AF và đến C2S. Do bị thay thế đồng hình gây ra khuyết tật trong mạng tinh

thể, cùng với tác động tương hỗ giữa các khoáng trong quá trình hydrat hoá tạo cho

clinker xi măng pooclăng có hoạt tính cường độ cao hơn nhiều măng càng lớn, hàm

lượng C3A và C4AF ảnh hưởng đến cường độ ban đầu của xi măng. Thành phần

khoáng có quan hệ chặt chẽ với thành phần hoá của clinker (công thức Bogue) và

các hệ số chế tạo: hệ số silicat, hệ số alminat, hệ số bão hoà vôi và hàm lượng chất

chảy ở nhiệt độ nung luyện (1450oC).

Ngoài các thành phần khoáng là chủ yếu, trong clinker còn có nhiều hợp chất

khác như vôi tự do (CaO tự do) và các ôxyt kim loại MgO; K2O; Na2O .v.v. . . các

chất này chiếm tỷ trọng rất nhỏ nhưng có ảnh hưởng lớn đến chất lượng xi măng chế

tạo, do đó bắt buộc phải khống chế tỷ lệ của chúng trong thành phẩm cuối cùng.

• Chế độ nghiền nguyên liệu và đồng nhất bột liệu:

Độ mịn của hỗn hợp bột nguyên liệu chỉ phụ thuộc vào chế độ vận hành của hệ

thống máy nghiền nguyên liệu.

Độ đồng nhất của bột liệu phụ thuộc vào nhiều yếu tố, cụ thể như sau:

-

Cấu tạo kho chứa và chế độ vận hành của các hệ thống thiết bị rải và rút

nguyên liệu tại từng kho riêng rẽ.

-

Chế độ vận hành của hệ thống định lượng và máy nghiền nguyên liệu.

-

Cấu tạo silô đồng nhất và chế độ vận hành của hệ thống thiết bị rải và rút bột

liệu tại silô đồng nhất.

Về nguyên tắc, độ mịn và độ đồng nhất của bột liệu càng cao thì càng tạo điều

kiện thuận lợi cho phản ứng khoáng hoá trong nung luyện clinker. Nhưng nghiền

càng mịn thì càng tốn năng lượng, do đó ứng với mỗi công nghệ, các nhà thiết kế

thường lựa chọn độ mịn hợp lý sao cho đạt chỉ tiêu kinh tế kỹ thuật vừa đủ để thực

hiện phản ứng tạo khoáng vừa đạt suất tiêu hao điện năng nghiền chấp nhận được.

Thông thường độ mịn bột liệu được chọn khoảng 170# (hay 15% trên sàng 0,09mm)

trong tỷ lệ hạt hợp chất của canxi có kích thước trên 150mm không được vượt quá

5,0% và tỷ lệ hạt hợp chất của silic có kích thước trên 200mm không được vượt quá

18

Chương 1: Công nghệ sản xuất xi măng

0,5%. Độ đồng nhất được chọn ở mức tối ưu với hệ số đồng nhất sơ bộ khoảng 6÷15

và hệ số đồng nhất khoảng 3÷5.

• Chế độ nung luyện và làm nguội clinker:

Số lượng và kích thước của tinh thể khoáng có ảnh hưởng rất lớn đến đặc tính và

cường độ của xi măng. Các tinh thể khoáng nhỏ và chứa nhiều khuyết tật mạng sẽ

có hoạt tính cao hơn các tinh thể có kích thước lớn hoàn chỉnh. Với cùng một công

thức phối liệu thô, điều chỉnh chế độ nung luyện sẽ làm thay đổi hàm lượng, hình

dạng và kích thước của các tinh thể khoáng. Làm nguội nhanh clinker sẽ tăng hàm

lượng C3S hoạt tính của clinker do hạn chế được phản ứng phân huỷ C3S →

C2S+CaO đồng thời hạn chế sự chuyển pha bC2S → gC2S, MgO đi hết vào pha

thuỷ tinh và thay thế đồng hình trong các khoáng, làm cho clinker có hoạt tính cao

hơn. Từ đó, công nghệ nung luyện hiện đại được phát triển theo hướng nung nhanh

bột liệu ở nhiệt độ cao và làm nguội nhanh clinker ở đầu ra lò nung. Yêu cầu này

dường như đối lập với yêu cầu giảm suất tiêu hao nhiệt năng và điện năng cho công

đoạn nung clinker.

Mặt khác yêu cầu về nung bột liệu ở nhiệt độ cao (1350 ÷ 1400oC) phải được

thực hiện cùng với xu hướng duy trì hàm lượng vôi tự do trong clinker cao ở tỷ lệ

tối ưu gần đạt giá trị 2%, vì ở chế độ làm việc này hệ thống lò làm việc ổn định

đồng thời cho chất lượng sản phẩm tối ưu. Đây là một yêu cầu kỹ thuật ngặt nghèo

đặt ra cho việc điều khiển vận hành hệ thống nung clinker.

• Chế độ nghiền xi măng:

Độ mịn càng cao, xi măng sẽ có tốc độ phản ứng với nước càng lớn, thời gian và

phát triển cường độ càng nhanh. Vì vậy độ mịn xi măng sẽ có xu hướng được tăng

cao bằng hệ thống máy nghiền xi măng hiện đại. Tuy nhiên, xi măng siêu mịn đóng

rắn nhanh nhưng toả nhiệt cũng lớn, do đó loại này chỉ thích hợp cho các công trình

đặc biệt (ví dụ xi măng R30 thi công các đường hầm). Với loại công trình thông

thường, xi măng siêu mịn sẽ là nguyên nhân gây rạn nứt bêtông do ứng suất nhiệt.

Do đó. độ mịn của xi măng cần được lựa chọn hợp lý cho từng loại sản phẩm cụ thể.

Đối với loại xi măng pooclăng thông dụng ở nước ta (PCB30,PCB40) độ mịn được

19

Chương 1: Công nghệ sản xuất xi măng

duy trì trong khoảng 3200 ÷ 3600 cm2/g (độ mịn Blaine). Tăng độ mịn đồng nghĩa

với việc tăng suất tiêu hao điện năng cho nghiền xi măng.

• Chất lượng phụ gia xi măng:

Các chất phụ gia khoáng có thể xem như chất “độn” pha trộn bên cạnh các chất

khoáng có trong clanh ke nhằm tạo ra sản lượng xi măng cao hơn với chất lượng đạt

yêu cầu thiết kế. Chất phụ gia có thể thuộc loại hoạt tính hoặc phụ gia đầy. Hoạt tính

Puzolan của phụ gia chỉ biểu hiện sau thời gian dài xi măng đóng rắn từ 6 tháng tuổi

trở lên.

Xi măng pooclăng hỗn hợp thường chứa khoảng 15 ÷ 25% phụ gia khoáng. Như

vậy, xu hướng càng nâng cao tỷ lệ phụ gia sẽ càng kinh tế. Tuy nhiên ở tuổi dưới

một tháng khi tăng tỷ lệ phụ gia sẽ làm giảm cường độ xi măng gốc. Tỷ lệ pha phụ

gia phụ thuộc cơ bản vào chất lượng clanh ke thực tế, muốn tăng tỷ lệ phụ gia

khoáng thì nhất thiết phải nâng cao chất lượng clanh ke, điều này đồng nghĩa với

việc phải nâng cao chất lượng và mức độ ổn định vận hành của các công đoạn

Nghiền nguyên liệu và Nung clinker bằng công nghệ điều khiển tiên tiến.

1.5. Các giải pháp kỹ thuật ổn định chất lượng sản phẩm:

Do tính chất phức tạp của công nghệ sản xuất và tính biến động ngẫu nhiên của

các tham số công nghệ, để đảm bảo dây chuyền sản xuất vận hành với năng suất cao

nhất nhưng cho ra sản phẩm xi măng bột có chất lượng ổn định cao nhất theo tiêu

chuẩn thiết kế (mác xi măng tiêu chuẩn, ví dụ như: PCB40; PCB50; OPC40.v.v. . .

), một nhà máy xi măng công suất lớn bắt buộc phải áp dụng nhiều giải pháp về

trang bị kỹ thuật cũng như quản lý sản xuất nhằm ổn định chất lượng sản phẩm. Về

mặt kỹ thuật, có hai giải pháp cơ bản được sử dụng:

-

Giải pháp thiết bị công nghệ.

-

Giải pháp điều khiển tự động.

1.5.1. Giải pháp thiết bị công nghệ

Giải pháp này được đề cập ngay từ giai đoạn thiết kế dây chuyền, lựa chọn thiết

bị công nghệ và quan tâm đến tất cả các khâu, các công đoạn sản suất có thể trang bị

thiết bị đồng nhất. Theo hướng này, các cụm thiết bị máy móc dưới đây đã được

phát triển và sử dụng:

20

Chương 1: Công nghệ sản xuất xi măng

-

Thiết bị đồng nhất sơ bộ tại các kho chứa nguyên liệu (A3): tại đầu vào kho

chứa nguyên liệu (đá vôi, sét, cát silic, quặng sắt, than cám.v.v. . .) sẽ lắp đặt

thiết bị rải nguyên liệu tuần tự theo lớp; ở đầu ra lắp đặt thiết bị cào hoặc rút

nguyên liệu cũng theo lớp, nhưng đổi hướng rút liệu so với hướng rải liệu

(thông thường hai hướng này vuông góc với nhau). Cơ chế này thực hiện

chức năng đồng nhất sơ bộ từng loại nguyên liệu trước khi đưa vào nghiền.

-

Thiết bị đồng nhất tại các si lô chứa (A7; C4): trên đỉnh (đầu vào) các si lô

đồng nhất bột liệu và silô xi măng sẽ trang bị nhiều máng vận chuyển bột

kiểu khí nén (máng khí động), các máng vận chuyển được bố trí hình sao để

có thể rải bột liệu đều theo thiết diện ngang của silô. Tại đáy các silô trang bị

hệ thống rút bột liệu bằng máng khí động để thực hiện việc rút bột liệu đều từ

mọi phía silô. Cơ chế này kết hợp với kết cấu của thân và khoang đáy silô sẽ

thực hiện việc đồng nhất bột liệu đạt hiệu quả cao.

1.5.2. Giải pháp điều khiển tự động

Chiến lược của giải pháp này là thực hiện điều khiển tinh chế độ làm việc của

các hệ thống thiết bị công nghệ cơ bản bằng công nghệ điều khiển tự động làm việc

trong thời gian thực.

Theo hướng này, hệ điều khiển được chia thành 02 cấp cơ bản:

• Hệ thống điều khiển/điều chỉnh tự động: đây là hệ cơ sở thực hiện việc điều

khiển vận hành tất cả các chức năng của dây chuyền sản xuất, điều chỉnh tự

động các tham số công nghệ theo nguyên lý vòng kín.

• Hệ điều khiển chuyên gia: là các hệ điều khiển cấp cao có chức năng điều

khiển tối ưu chế độ làm việc của các thiết bị công tác quan trọng. Trong sản

xuất xi măng có thể trang bị các hệ chuyên gia kỹ thuật như sau:

-

Điều khiển thành phần phối liệu nguyên liệu.

-

Điều khiển tối ưu hệ thống nung clinker.

-

Điều khiển thành phần phối liệu xi măng.

21

Chương 1: Công nghệ sản xuất xi măng

Nhận xét:

Thông qua khảo sát chi tiết công nghệ sản xuất xi măng tiên tiến và đặc điểm

của hệ thống thiết bị công tác, dưới góc độ của người thiết kế hệ thống điều khiển tự

động, chúng ta xác định được những yêu cầu kỹ thuật cơ bản của hệ thống như sau:

¾ Chức năng của hệ thống điều khiển tự động:

a)

Điều khiển vận hành tập trung một số lượng lớn các máy công tác.

b)

Bảo vệ an toàn ở mức độ cao cho người vận hành và thiết bị.

c)

Giám sát chặt chẽ các chỉ tiêu phát thải ra môi trường.

d)

Điều chỉnh tự động và điều khiển tối ưu nhiều tham số.

e)

Quản lý năng lượng.

f)

Quản lý thông tin toàn bộ quá trình sản xuất.

¾ Điều khiển logic và điều chỉnh tự động vòng kín:

a)

Tiếp nhận - Đập và Vận chuyển nguyên vật liệu vào kho.

b)

Định lượng và nghiền nguyên liệu.

c)

Nung clinker.

d)

Nghiền than và cấp than mịn cho các vòi đốt.

e)

Định lượng và nghiền xi măng.

f)

Đóng bao và xuất xi măng.

g)

Hệ thống cung cấp điện.

h)

Hệ thống cấp nước làm mát.

¾ Điều khiển tối ưu:

a)

Định lượng và nghiền nguyên liệu.

b)

Nung clinker.

c)

Định lượng và nghiền xi măng.

22