Đề cương bài giảng thực tập hệ thống cung cấp nhiên liệu động cơ (hệ vừa học vừa làm)

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (13.9 MB, 190 trang )

TRƢỜNG ĐẠI HỌC SƢ PHẠM KỸ THUẬT HƢNG YÊN

KHOA CƠ KHÍ ĐỘNG LỰC

ĐỀ CƢƠNG BÀI GIẢNG

(Tài liệu lƣu hành nội bộ)

HỌC PHẦN: THỰC TẬP HỆ THỐNG CUNG CẤP

NHIÊN LIỆU ĐỘNG CƠ

CHUYÊN NGÀNH: CÔNG NGHỆ KỸ THUẬT Ô TÔ

TRÌNH ĐỘ ĐÀO TẠO: ĐẠI HỌC (VLVH)

Hƣng Yên 2015

1

PHN I: TTHT CUNG CP NHIấN LIU NG C XNG

1.1. Thc tp h thng cung cp nhiờn liu ng c xng s dng b ch hũa khớ.

1.1.1. Thc tp bm xng, bu lc

1.1.1.1. Thc tp bm xng.

1. Trình tự tháo:

A. Tháo từ trên xe xuống:

1. Đóng khoá xăng từ thùng xăng đến bơm xăng lại.

2. Tháo tất cả các ống dẫn nhiên liệu nạp và xả ra khỏi bơm xăng (dùng kìm tháo kẹp

hoặc dùng tuốcnơvit tháo vít).

3. Dùng clê đầu tròng hoặc dùng tuýp tháo hai bulông bắt cố định bơm xăng vào động

cơ ra. Sau đó dùng tay rút nhẹ bơm xăng và đ-a xuống giá sửa chữa.

Chú ý: Tránh làm h- hỏng đệm cách nhiệt giữa bơm xăng và thân động cơ.

2. Kiểm tra bơm xăng (kiểm tra độ kín)

1. Kiểm tra van hút

Dùng ngón tay bịt cửa xăng ra và cửa xăng hồi đẩy

cần bơm 1 hoặc 2 lần, cần bơm ban đầu phải bị hãm

cứng nh-ng sau đó lại dịch chuyển nhẹ nhàng (không bị

lực phản hồi) (hình 1.1).

2. Kiểm tra van xả

Hinh 1.1

Dùng ngón tay bịt cửa xăng vào và kiểm tra chắc

chắn rằng cần bơm bị hãm cứng (không dịch chuyển

đ-ợc cần bơm bằng lực đẩy bình th-ờng đ-ợc nh- đã

kiểm tra ở phần sơ kiểm).Chú ý: Không đ-ợc dùng lực

đẩy cần bơm lớn quá.

Lực đẩy bình th-ờng khi sơ kiểm, điều này cũng

phải l-u ý đối với các b-ớc tiếp theo (hình 1.2).

Hỡnh 1.2

3. Kiểm tra màng bơm

Dùng ngón tay bịt cửa xăng vào, cửa xăng ra, cửa

hồi xăng, kiểm tra chắc chắn rằng cần bơm đã bị hãm

cứng.

Chú ý: Nếu cả ba mục kiểm tra trên đều không đạt

yêu cầu theo qui định thì chắc là ghép thân bơm và nắp

bơm không kín mối (Hình 1.3)

Hỡnh 1.3

2

4. Kiểm tra kín xăng

Dùng ngón tay bịt ống thông hơi, kiểm tra chắc

chắn rằng cần bơm đã bị hãm cứng (hình 1.4).

3. Lắp bơm xăng

1. Lắp bơm xăng vào động cơ:

Hỡnh 1.4

Dùng hai đai ốc bắt chặt bơm xăng và đệm cách nhiệt vào động cơ.

Mô men xiết: 200kG.cm

2. Nối các ống mềm vào bơm xăng.

3. Nổ máy kiểm tra xem có rò rỉ xăng không?

1.1.1.2. Thc tp bu lc

* Bu lc khụng khớ

a) H hng v kim tra

- H hng ch yu ca bu lc khụng khớ l thõn, np bu lc b múp mộo, lừi lc

rỏch, hng.

- Kim tra: Quan sỏt cỏc ch b múp mộo thõn v np, kim tra lừi lc rỏch, hng.

b) Sa cha:

- Thõn np bu lc b múp, gũ nn li cỏc ch múp.

- Lừi lc rỏch, hng phi thay lừi lc mi.

* Bu lc xng

a) H hng v kim tra

- H hng: H hng chớnh ca bu lc xng l thõn, np bu lc xng b nt, v, múp

mộo, chn ren cỏc u ni ng. Lừi lc tinh bng gm b v. m lm kớn b rỏch, hng.

- Kim tra: Quan sỏt cỏc ch nt, v múp mộo thõn v np, kim tra lừi lc rỏch,

thng, chn ren cỏc u ni ng v m lm kớn b rỏch, hng.

b) Sa cha:

- Thõn, np bu lc nt nh hn, sa ngui, b múp mộo nh gũ nn li.

- Chn hng ren cỏc u ni ng dn thay mi.

- Lừi lc v m lm kớn b rỏch, hng phi thay mi ỳng loi.

- nh k thay bu lc mi, thi gian (tu theo quy nh ca nh ch to)

3

1.1.2. Thực tập bộ chế hòa khí

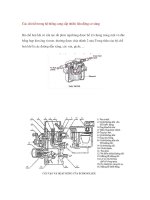

1. KÕt cÊu bé chÕ hoµ khÝ

H×nh 1.5. Th¸o rêi cña n¾p bé chÕ hoµ khÝ

trªn ®éng c¬ Toyota 1RZ, 2RZ

4

H×nh 1.6. Th¸o rêi cña th©n vµ ®Õ

bé chÕ hoµ khÝ trªn ®éng c¬ Toyota 1RZ, 2RZ

5

2. Quy trình tháo

STT

1.

Nội dung công việc

Dụng cụ

Hình vẽ

Chú ý

Tháo bầu lọc không

Dùng clê

Dùng giẻ

khí, tháo dây ga, dây

dẹt và kìm

buộc vào

le gió.

mỏ nhọn.

đ-ờng ống

Tháo rắc cắm, các van

chân không.

điện từ. Tháo các

đ-ờng ống chân

không. Tháo ống dẫn

xăng.

2.

Tháo bộ chế hoà khí Tay công

Nới lỏng đều

khỏi động cơ. Tháo 4 và tuýp

4 đai ốc, lấy

đai ốc bắt chân bộ chế 12, 14.

giẻ đậy cửa

hoà khí nhấc bộ chế hoà

hút lại.

khí cùng gioăng đệm ra.

3.

Tháo các đầu dây điện Tuôcnơvit

Kéo dây nhẹ

khỏi rắc cắm:

nhàng tránh

2 cạnh.

+ Dùng tuốcnơvit đè

đứt dây và

vào lẫy hãm kéo đầu

hỏng rắc

dây ra.

cắm.

+ Tháo dây điện ra

khỏi kẹp.

4.

Tháo nắp bộ chế hoà

Dùng kìm

Nới lỏng đều

khí, tháo cần nối khỏi

mỏ

5 vít. Tránh

cơ cấu mở b-ớm gió.

và

làm rách,

+ Tháo cần nối khỏi

tuôcnơvit

hỏng gioăng

cam vòng quay không

4 cạnh.

đệm.

nhọn

tải nhanh, tháo lò xo.

+ Tháo 5 vít bắt thân

và nắp bộ chế hoà khí.

+ Tháo tấm thanh

hãm số 1 tháo giá đỡ

số2. Tháo thanh giữ

số 3. Nhấc cụm nắp

bộ chế hoà khí cùng

đệm ra ngoài.

6

5.

6.

Tháo phao và van kim Dùng tay

Không làm

3 cạnh. Tháo chốt và kìm mỏ

thay đổi

phao và phao rồi lấy nhọn.

chiều cao

van kim ra.

l-ỡi gà.

Tháo đế van kim và Dùng

Vặn từ từ

lấy đệm ra.

tuôcnơvit

tránh làm

2 cạnh

hỏng ren.

hoặc clê

dẹt 12.

7.

Tháo piston làm đậm. Dùng

Tránh làm

Nới lỏng vít hãm, lấy

tuốcnơvit

piston xây

ngón tay giữ piston

4 cạnh,

x-ớc.

tay kia xoay đệm

panh kẹp.

hãm.

Lấy piston và lò xo ra.

8.

9.

Tháo van thông hơi, Tuốcnơvit

Nới lỏng đều

van xăng. Tháo van, 4 cạnh.

3 vít tránh

3 vít bắt. Tháo đệm

làm hỏng

ra ngoài.

đệm làm kín.

Tháo cơ cấu mở b-ớm Tuốcnơvit

gió. Tháo vít giữ và 4 cạnh.

nhấc cơ cấu mở b-ớm

gió ra. Tháo chốt chẻ.

10.

Tháo cuộn s-ởi điều

Tuốcnơvit

Nới lỏng đều

khiển b-ớm gió tự

4 cạnh.

các vít tránh

động. Tháo 2 vít và

làm đứt dây

giá bắt. Tháo 3 vít,

điện.

vòng kẹp, đệm.

11.

Tháo cơ cấu chống sặc xăng

Tuốcnơvit

Nới lỏng đều

loại màng kép.

4 cạnh. và

các vít.

+ Tháo vít, nắp màng

kìm mỏ

Tránh làm

chân không ngoài, lò

nhọn.

rơi chốt chặn

xo và thân giữa.

h-ớng, rách

+ Tháo vòng hãm chữ

màng.

7

E, chốt chặn đế lò xo

và nâng chân không ra.

12.

Tháo hộp giảm chấn

Tuốcnơvit

Nới lỏng đều

b-ớm ga. Tháo 2 vít

4 cạnh.

2 vít.

và lẫy hộp ra.

13.

Tháo các giclơ và van Clê dẹt và

Nới lỏng đều

làm đậm. Tháo giclơ tuốcnơvit

nhẹ nhàng.

không tải (1). Tháo phù hợp.

Tránh để rơi,

van làm đậm (b).

va đập các

Tháo giclơ chính thứ

chi tiết thứ

cấp (c). Tháo bulông

cấp.

và đệm (d). Tháo

giclơ chính sơ cấp và

đệm (e).

14.

Tháo họng khuếch tán Tuốcnơvit

Tránh làm

nhỏ thứ cấp. Tháo 2

4 cạnh.

móp, bẹp.

Clê dẹt.

Tránh làm

vít, tháo họng nhỏ thứ

cấp và đệm.

15.

16.

Tháo van điện từ cắt

xăng cùng xăng ra.

đứt dây điện.

Tháo hộp chân không Tuốcnơvit

Nới lỏng đều

b-ớm ga thứ cấp.

các vít.

4 cạnh.

Tháo lò xo, tháo 2 vít

bắt, tháo cần nối và

lấy hộp chân không

ra.

8

17.

Tháo bơm tăng tốc:

Tuốcnơvit

Tránh làm

Tháo 4 vít bắt bơm,

4 cạnh

rách hỏng

lấy màng chân không

panh kẹp.

màng chân

và lò xo ra

18.

19.

không.

Tháo bơm tăng tốc

Tuốcnơvit

Tránh làm

phụ: Tháo 3 vít bắt,

4 cạnh.

rách hỏng

lấy nắp bơm, lò xo và

màng chân

màng chân không ra.

không.

Tháo cửa quan sát Tuốcnơvit

Tránh làm vỡ

mức xăng (cửa sổ). 4 cạnh.

mặt kính.

Tháo 2 vít, lấy cửa

quan sát mặt kính và

vòng đệm ra.

20.

Tháo 3 vít. Tách thân

Tuýp và

Tránh làm

và đế bộ chế hoà khí

tay công.

cong vênh bề

ra. Lấy đệm cách

mặt lắp ghép.

nhiệt ra.

41.2.3. Quy trình lắp

STT

1.

2.

Nội dung công việc

Dụng cụ

Hình vẽ

Chú ý

Lắp thân và đế bộ chế

Tuýp và

Làm sạch

hoà khí. Lắp đệm

tay công.

đệm tr-ớc

cách nhiệt và đế bộ

khi lắp. Xiết

chế hoà khí vào thân.

đều và đủ

Lắp 3 vít cố định.

lực xiết.

Lắp cửa quan sát mức

Tuốcnơvit

Tránh vỡ

xăng. Lắp đệm làm

4 cạnh.

mặt kính.

kín và mặt kính. Lắp 2

vít cố định.

9

3.

Lắp bơm tăng tốc phụ. Tuốcnơvit

Tránh lắp

Lắp màng bơm (1), lò

ng-ợc màng

4 cạnh,

xo (2) và nắp bơm (3). panh kẹp.

bơm.

Bắt 3 vít cố định.

4.

Lắp bơm tăng tốc, lắp

Tuốcnơvit

Tránh làm

lò xo, màng bơm, nắp

4 cạnh.

gãy, biến

bơm. Bắt 4 vít cố

dạng lò xo.

định.

Tránh lắp

ng-ợc màng

bơm.

5.

Lắp cần nối, bắt chặt

Tuốcnơvit

hộp chân không b-ớm

4 cạnh.

ga thứ cấp. Lắp lò xo

hồi vị.

6.

Lắp van điện từ cắt

Clê dẹt.

Tránh làm

xăng. Lắp vòng đệm

đứt dây

vào van điện từ. Lắp

điện.

van và đệm vào thân

chế hoà khí.

7.

8.

Lắp họng khuếch tán

Tuốcnơvit

nhỏ thứ cấp. Lắp đệm

4 cạnh,

vào họng khuếch tán.

kìm mỏ

Bắt 2 vít cố định.

nhọn.

Lắp các giclơ và van

Clê dẹt,

Tránh làm

làm đậm. Lắp giclơ

tuôcnơvit

lẫn các giclơ

chính thứ cấp (a), lắp

2 cạnh.

và xiết đủ

giclơ sơ cấp (b), lắp lò

lực.

xo van làm đậm (c).

Lắp bulông và nút vào

đệm (d). Lắp giclơ

chạy không tải (e).

10

9.

Lắp hộp giảm chấn

Tuốcnơvit

b-ớm ga vào thân chế

4 cạnh.

hoà khí bằng 2 vít.

10.

Lắp cơ cấu mở b-ớm

Tuốcnơvit

Tránh lắp

gió. Loại màng kép:

4 cạnh,

ng-ợc

Lắp màng chân không

kìm mỏ

màng.

trong, đế lò xo vòng

nhọn.

hãm chữ E. Lắp thân

lò xo màng chân

không ngoài và nắp.

Bắt 3 vít cố định.

11.

Lắp cuộn s-ởi điều

Tuốcnơvit

Phải trùng

khiển b-ớm gió tự

4 cạnh,

dấu.

động. Lắp vòng đệm,

kìm mỏ

làm chùng đầu lò xo

nhọn.

l-ỡng kim với đầu cần

đẩy. Lắp cuộn s-ởi vào

cho vạch trên vỏ bộ

chế hoà khí và vạch

trên nắp cuộn s-ởi

trùng nhau. Lắp 3 vít

vào cùng với vạch kẹp.

12.

Lắp cơ cấu mở b-ớm

Tuốcnơvit

gió, bắt các vít cố

4 cạnh,

định.

kìm mỏ

nhọn.

13.

Lắp van thông hơi

Tuốcnơvit

Làm sạch

xăng cùng đệm vào.

4 cạnh.

đệm tr-ớc

Bắt 3 vít cố định.

khi lắp.

11

14.

Lắp piston làm đậm,

Tuốcnơvit

lắp lò xo và piston vào 4 cạnh và

lỗ. Đặt đệm hãm vào

Xiết đều, đủ

lực.

panh kẹp.

và lắp vít hãm cố định

vào.

15.

Lắp đế van kim cùng

Tuốcnơvit

đệm vào đ-ờng xăng

2 cạnh

Xiết đủ lực.

vào

16.

Lắp van kim và van

Kìm mỏ

Không làm

xăng. lắp lò xo và

nhọn.

thay đổi

chốt vào van kim, lấy

chiều cao

dây lò xo kẹp lại. lắp

l-ỡi gà.

cùng van kim vào

phần l-ỡi gà của phao.

Lắp phao vào vị trí và

cài chốt phao.

17.

Lắp nắp chế hoà khí:

Tuốcnơvit

Xiết đều, đủ

lắp thanh đỡ (1),

4 cạnh và

lực và tránh

thanh đỡ (2), tấm

kìm mỏ

làm cong

bảng số (3). Lắp 5 vít

nhọn.

vênh các bề

cố định. Lắp lò xo.

mặt lắp

Nối các cần nối, lò xo

ghép.

vào cơ cấu mở b-ớm

gió cụm vòng quay

không tải nhanh. Kẹp

lại đ-ờng dây điện.

18.

Nối các dây dẫn vào

Tuôcnơvit

Tránh làm

rắc cắm. Đ-a các dây

2 cạnh.

đứt dây

dẫn vào ổ rắc cắm và

điện.

cài lại.

12

19.

Lắp chế hoà khí lên cổ Khẩu tuýp

Xiết đều và

hút: Đặt đệm làm kín

và tay

đủ lực.

lên cổ hút. Lắp đai ốc

công.

bắt chân chế hoà khí.

20.

Lắp ống dẫn xăng.

Kìm mỏ

Lắp đúng

Lắp các đ-ờng ống

nhọn, clê

thứ tự đã

chân không. lắp dây

dẹt

đánh dấu.

ga, dây le gió. Lắp

bầu lọc không khí, lắp

rắc cắm rời vào các

van điện từ.

3. Những h- hỏng của bộ chế hoà khí, nguyên nhân, tác hại

TT

H- hỏng

1.

B-ớm ga, trục b-ớm ga

Do làm việc lâu

Sự điều chỉnh tải trọng động

bạc trục bị mòn.

ngày

cơ bị thay đổi.

2.

3.

Nguyên nhân

Van kim, ổ van bị mòn Do quá trình làm

L-ợng xăng chính vào vòi

hỏng, kẹt tắc

phun bị thay đổi.

việclâu ngày.

Piston bơm tăng tốc bị

Do làm việc lâu

ảnh h-ởng tới quá trình tăng

mòn, van trọng l-ợng bị

ngày.

tốc, động cơ có tính gia tốc

hỏng.

4.

5.

6.

7.

Tác hại

kém, máy ì.

Van tiết kiệm xăng mòn

Do quá trình làm.

Tốn nhiên liệu .

hở , cơ cấu điều khiển

việc lâu ngày, lò xo

van hở

van bị mất đàn tính

Phao xăng bị thủng,

Do tháo lắp không

Tốn nhiên liệu, động cơ bị

móp bẹp, kim và ổ van

đúng kỹ thuật, do

thiếu xăng do đ-ờng xăng bị

bị mòn, mất tác dụng.

sử dụng lâu ngày.

tắc, động cơ chạy bị nóng máy.

B-ớm gió, thanh kéo,

Do tháo lắp không

Tốn nhiên liệu, hỗn hợp quá

thanh nối tiếp bị cong

đúng kỹ thuật, sử

đậm, máy nóng, hay bị chết

và mất tác dụng.

dụng lâu ngày.

máy.

Lò xo bộ giảm chấn bị

Do làm việc lâu

Động cơ bị giảm công suất, do

giãn dài, gãy, yếu, giảm

ngày.

b-ớm ga bị đóng bớt lại.

Van điện từ cắt nhiên

Do làm việc lâu

Chạy không tải không ổn định.

liệu không mở.

ngày

đàn tính.

8.

13

4. Ph-ơng pháp kiểm tra.

* Chú ý: làm sạch các bộ phận tháo rời bằng xăng tr-ớc khi kiểm tra, bằng một bàn chải

mềm, và thiết bị làm sạch bộ chế hoà khí, các chi tiết đúc. Làm sạch muội than xung quanh

b-ớm ga. Thổi sạch bụi bẩn và các vật nhỏ khỏi Giclơ và các đ-ờng ống dẫn xăng.

T

Chi tiết kiểm tra.

Ph-ơng pháp

Hình vẽ.

kiểm tra.

1.

Phao và van kim:

Quan sát các chi

-Kiểm tra xem chốt

tiết và so sánh

cố định (1) có bị

với các chi tiết

x-ớc hay quá mòn

còn mới. Quan

không.

sát mức xăng

- Kiểm tra xem phao trong buồng

(2) có bị móp, vỡ

phao qua cửa sổ

hay không, các lỗ

ở thân bộ chế

lắp chốt có bị mòn

hoà khí. Mức

hay không.

xăng này phải

- Kiểm tra lò xo (3)

nằm trong giới

xem có bị gãy, biến

hạn quy định

dạng hay không.

đ-ợc đánh dấu

-Kiểm tra van kim

trên cửa sổ.

(4) và piston (5)

xem có bị mòn và

h- hỏng hay không.

- Kiểm tra thiết bị

lọc xăng (6) xem có

bị gỉ hay gãy không.

2.

Kiểm tra piston toàn Chắc chắn rằng

tải.

piston toàn tải

dịch chuyển nhẹ

nhàng.

14

3.

Kiểm tra van toàn Kiểm tra xem

tải.

van có đóng mở

chính xác hay

không.

4.

Kiểm tra van điện từ Nối các đầu dây

cắt nhiên liệu.

với ắc quy, có

tiếng kêu lách

cách ở đầu van

mỗi lần nối và

ngắt ắc quy là

đ-ợc. Nếu van

từ

hoạt

động

không chính xác

thì

thay

mới.

Phải thay gioăng

chữ O.

5.

Kiểm tra công tắc vị Nối các đầu của

trí b-ớm ga

ôm kế vào giắc

( chỉ có ở vài kiểu nối dây công tắc

xe )

và thân công

tắc, Giữ cho cần

nối không bị

đẩy vào, kiểm

tra rằng thông

mạch. Đẩy cần

nối vào và chắc

chắn rằng không

thông mạch.

6.

Kiểm tra màng chân Nối chân không

không

gió.

mở

b-ớm vào hộp màng,

chắc chắn rằng

độ chân không

không bị giảm

ngay tức thì. Khi

có độ chân

15

không thì chắc

chắn rằng cần

nối hoạt động.

7.

Kiểm tra vít điều Kiểm tra xem

chỉnh

hỗn

không tải.

hợp vít này có bị

mòn hỏng gỉ

hay không.

* Kiểm tra giclơ không tải và giclơ chính thứ cấp:

- Kiểm tra xem mỗi giclơ xem có bị tắc không.

- Dùng dụng cụ kiểm tra khả năng

thoát n-ớc của giclơ.(Hình 1.7)

Hình 1.7. Kiểm tra Giclơ

5. Điều chỉnh bộ chế hoà khí:

* Chú ý: là các thiết bị khác đều tắt, thời điểm đánh lửa đ-ợc điều chỉnh chính xác, hộp

số ở số N với hộp số tự động, số 0 với hộp số cơ khí, động cơ làm việc ở nhiệt độ bình

th-ờng, mức nhiên liệu phù hợp đ-ợc chỉ thị trên kính quan sát, b-ớm gió mở hoàn to

a- Kiểm tra và điều chỉnh việc mở b-ớm ga:

a.

Hình 1.8

b

16

- Kiểm tra góc mở hết của b-ớm ga sơ cấp: Góc tiêu chuẩn cho phép là 90 độ so với mặt

phẳng nằm ngang. ( hình vẽ 1.8.a)

- Điều chỉnh bằng cách uốn cữ hãm của b-ớm ga sơ cấp

- Khi b-ớm ga sơ cấp mở hết thì mở tiếp b-ớm ga thứ cấp hết cỡ và kiểm tra góc mở của

b-ớm ga thứ cấp. Góc tiêu chuẩn là 89 độ.

- Điều chỉnh độ mở của b-ớm ga thứ cấp bằng cách uốn cữ hãm của b-ớm ga thứ cấp.

(Hình 1.8.b ).

b -Kiểm tra và điều chỉnh khe hở mở b-ớm ga thứ cấp:

- Khi b-ớm ga sơ cấp mở hết, dùng căn lá đo khe hở giữa b-ớm ga thứ cấp và phần đế

của CHK.

- Khe hở tiêu chuẩn là: 0.35 đến 0.55 mm.

- Điều chỉnh bằng cách uốn cữ điều chỉnh độ mở của b-ớm ga thứ cấp.

c-Kiểm tra và điều chỉnh góc chạm mở của b-ớm ga thứ cấp:( Hình 1.9).

- Kiểm tra góc mở của b-ớm ga sơ cấp mà cử

của b-ớm ga sơ cấp chạm vào b-ớm ga thứ cấp.

Góc tiêu chuẩn là: 67 đến 71 độ so với mặt

phẳng nằm ngang.

- Điều chỉnh bằng cách uốn lại cữ của b-ớm

ga sơ cấp.

Hình 1.9

d-Kiểm tra và điều chỉnh vòng quay không tải nhanh:

Hình 1.10.1

Hình 1.10.2

-Trong khi giữ b-ớm ga hé mở thì dùng tay đóng kín b-ớm gió lại và giữ nguyên, nhả

b-ớm ga ra ( Hình vẽ 1.10.1).

- Kiểm tra vị trí cam của vòng quay không tải nhanh. ( Hình vẽ 1.10.2 ).

- Khi b-ớm gió đóng hết, kiểm tra góc mở của b-ớm ga sơ cấp. Góc tiêu chuẩn so với

mặt phẳng nằm ngang là từ 20 đến 23 độ tuỳ thuộc vào loại động cơ.

17

- Điều chỉnh bằng cách quay vít chỉnh vòng quay không tải nhanh.

e-Kiểm tra và điều chỉnh cơ cấu liên động mở b-ớm gió chống sặc xăng:

Hình 1.11.1

Hình 1.11.2

-Khi b-ớm ga sơ cấp mở hết, kiểm tra góc mở b-ớm gió. Góc tiêu chuẩn so với mặt

phẳng nằm ngang là 38 đến 42 độ.( Hình vẽ 1.11.1 ).

-Điều chỉnh bằng cách uốn lại cữ đẩy cam vòng quay không tải nhanh trên cần b-ớm

ga. ( Hình vẽ 1.11.2).

f-Chỉnh cơ cấu b-ớm gió:

Hình 1.12.1

Hình 1.12.2

- Đặt cam vòng quay không tải nhanh.

- Nối chân không vào hộp chân không mở b-ớm gió.

- Kiểm tra chắc chắn rằng các cần nối của b-ớm gió dịch chuyển và cam vòng quay

không tải nhanh không tải về ăn khớp với cần b-ớm ga ở vị trí thứ ba ( bậc thứ 3 ). Hình vẽ

1.12.1).

- Điều chỉnh bằng cách uốn lại cữ mở b-ớm gió. ( Hình vẽ 1.12.2).

g- Kiểm tra và điều chỉnh cơ cấu chân không chống sặc xăng CB.

-Trong khi giữ b-ớm ga hơi mở, đẩy

b-ớm gió đóng lại, giữ nguyên b-ớm gió

cho tới khi thả b-ớm ga. (Hình vẽ 1.13.1)

Hình 1.13.1

18

* Ghi chú: Phải đóng hết b-ớm gió và kiểm tra góc mở.

* Kiểu màng đơn.

- Nối chân không vào cơ cấu CB.

- Kiểm tra góc mở b-ớm gió.( Hình 1.13.2).

Hình 1.13.2

Hình 1.13.3

- Mở lấy cuộn kích hoạt b-ớm gió ra và điều chỉnh bằng cách uốn cữ trên cần b-ớm

gió. (Hình 1.13.3.)

* Kiểu có màng kép.

Hình 1.13.4

Hình 1.13.5

- Nối chân không vào khoang màng B của cơ cấu CB.

- Kiểm tra góc mở b-ớm gió.

-Mở lấy cuộn kích hoạt b-ớm gió ra và điều chỉnh bằng cách uốn lại cữ trên cần b-ớm

gió. Hình 1.13.4

- Nối chân không vào các khoang màng A và B của cơ cấu CB.

- Kiểm tra góc mở b-ớm gió. Góc tiêu chuẩn thứ 2 từ 58 đến 62 độ so với mặt phẳng

ngang.

- Điều chỉnh bằng cách xoay vít điều chỉnh của cơ cấu CB.Hình 1.13.5.

h-Kiểm tra và điều chỉnh bơm tăng tốc:

-Xoay trục b-ớm ga và chắc chắn rằng cần dẫn động tì màng bơm dịch chuyển

nhẹ nhàng.

- Xoay trục b-ớm ga và điều chỉnh chiều dài hành trình tì màng bơm.

19

i- Đặt lại vít điều chỉnh vòng quay không tải:

- Mở b-ớm ga và sau đó đóng lại khi giữ b-ớm gió mở hết. Chú ý rằng cơ cấu không tải

nhanh không hoạt động. Hình 1.14

- Kiểm tra góc mở của b-ớm ga sơ cấp.

- Điều chỉnh bằng cách xoay vít điều chỉnh vòng quay không tải.

Hình 1.14

j . Kiểm tra và điều chỉnh cơ cấu giảm chấn b-ớm ga:

- Mở b-ớm ga tới khi cữ trên trục b-ớm ga quay rời ra khỏi đầu cần đẩy của cơ cấu giảm

chấn b-ớm ga. Hình vẽ 1.15.1

-

Hình 1.15.1

Hình 1.15.2

Nhả b-ớm ga từ từ kiểm tra góc chạm cơ cấu DP khi cữ trên trục b-ớm ga chạm đầu cần đẩy

của cơ cấu giảm chấn b-ớm ga DP. Góc tiêu chuẩn th-ờng là từ 19 đến 22 độ. Nếu góc

chạm mở này không đạt thì tháo đai ốc hãm, điều chỉnh lại góc chạm mở của cơ cấu DP

bằng cách xoay hộp màng chân không của cơ cấu giảm chấn DP. Hình 1.15.2

- Nếu góc chạm cơ cấu DP không nằm trong khoảng quy định phải tháo đai ốc hãm,

điều chỉnh lại góc chạm cơ cấu DP bằng cách xoay

hộp màng chân không của cơ cấu giảm chấn. Đặt lại vít điều chỉnh hỗn hợp khí cho vòng

quay không tải.

20

- Nếu vít điều chỉnh hỗn hợp khí cho vòng quay không tải đã bị tháo ra rồi thì phải vặn

vào hết cỡ và nới ra theo quy định sau.

Tiêu chuẩn :Nới ra 3 vòng từ vị trí vặn vào

hết cỡ.( Hình 1.15.3.)

* Ghi chú: Nếu cần, phải sử dụng

dụng cụ chuyên dùng và cẩn thận không

xiết quá mạnh tay làm hỏng đầu vít.

* Điều chỉnh tốc độ không tải .

Hình 1.15.3

* Điều kiện khi diều chỉnh:

- Các thiết bị nh- điều hoà nhiệt độ đèn pha , sấy kính , tay lái để ở vị trí chạy thẳng

(với hệ thống lái có trợ lực )

- Góc đánh lửa điều chỉnh đúng .

- Tay số ở vị trí số 0(với loại MT) hoặc với số N (với loại AT).

- Nhiệt động cơ độ đạt giá trị định mức .

- Mức xăng trong buồng phao

đúng qui định .

- B-ớm gió mở hoàn toàn .

- Bầu lọc gió tốt ( không bị tắc).

- Các hệ thống khác làm việc

bình th-ờng.

+ Điều chỉnh: (Hình 1.16)

-Để điều chỉnh tốc độ không tải

ta điều chỉnh thông qua vít điều

chỉnh hỗn hợp và vít định vị b-ớm ga.

Hình 1.16

-Vặn vít hỗn hợp vào hết và vặn ng-ợc ra 1.5 đến 2 vòng. Vặn vít định vị b-ớm ga 1 đến

2 vòng (Tính từ khi vít tác dụng vào cam ga

- Khởi động động cơ cho chạy đến khi đạt nhiệt độ định mức.

- Nới vít định vị b-ớm ga cho số vòng quay giảm xuống nhỏ nhất động cơ làm việc

không rung giật, ổn định.

-Vặn vít hỗn hợp ra, và tìm một vị trí thích hợp nhất động cơ chạy đều ổn định.

-Tiếp tục vặn vít định vị b-ớm ga để tốc độ động cơ giảm xuống nhỏ nhất.

- Cứ nh- vậy kết hợp điều chỉnh đến khi tốc độ động cơ đạt 650 đến 700 vòng/phút ( với

số cơ khí) và 750 đến 800 vòng /phút ( với số tự động ).

-Vù ga vài lần nếu động cơ chạy không chết máy là đ-ợc.

21

1.2. Thc tp h thng phun xng in t.

a. Quy trình tháo ra khỏi xe.

Chú ý: Tr-ớc khi tháo các đầu nối của hệ thống EFI, các thiết bị đầu ra, v vđầu tiên

ta cho động cơ ngừng làm việc hay tắt hệ thống đánh lửa hoặc tháo rời các cực ắc

quy.

Tháo dây cáp ra khỏi các cực của ắc quy (hình

17): Tháo cáp ra khỏi cực (+) tr-ớc sau đó

mới tháo cáp khỏi cực (-).

Chú ý: Không bao giờ đ-ợc tháo cáp ác quy

trên xe có chức năng tự chẩn đoán . Nếu tháo

cáp ác quy tất cả mã chẩn đoán l-u trong bộ

Hình 1.17: Tháo cáp ắc quy.

nhớ sẽ bị xóa sạch.

Tháo các giắc nối từ ECU tới các cảm biến và các thiết bị đ-ợc điều khiển.

Chú ý: nhả khoá hãm tr-ớc khi kéo giắc ra sau đó kéo thân giắc ,không kéo dây.

(hình 1.18)

Hình 1.18: Những chú ý khi tháo các giắc nối điện.

Tháo đầu ống nối xăng: Dùng 2 clê, 1

chiếc để giữ 1 chiếc để vặn. (hình 1.19)

- Đặt một khay chứa xuống d-ới vị trí tháo .

- Đặt một miếng giẻ lên trên cút nối để

tránh phun xăng.

- Nới lỏng dần chỗ nối.

- Tháo chỗ nối.

Hình 1.19: Tháo đầu ống nối xăng.

* Chú ý: Mômen xiết khoảng 30 N.m

Tháo các ống dẫn.

- Tháo ống chân không ra khỏi bộ điều áp xăng.

- Tháo ống dẫn khí ra khỏi họng hút.

Tháo cảm biến vị trí b-ớm ga: Tháo cụm b-ớm ga sau đó tháo cảm biến vị trí b-ớm

ga.

22

a

b

Hình 1.20: Tháo cảm biến vị trí b-ớm ga.

-

Dùng khẩu tháo cụm b-ớm ga. (hình 20.a)

Dùng tuốc nơ vít tháo cảm biến vị trí b-ớm

ga. (hình 20.b)

- T-ơng tự nh- vậy ta tháo các cảm biến còn

lại trong hệ thống.

Tháo bầu lọc xăng.

Tháo vòi phun khởi động lạnh. (hình 1.21)

- Dùng clê choòng để tháo bu lông bắt vòi

phun khởi động lạnh.

Tháo dàn phân phối.

- Dùng choòng để tháo các bu lông băt giàn

phun với thân máy. (hình 1.22)

- Sau đó tháo lần l-ợt các vòi phun chính.

- Tháo bộ điều chỉnh áp suất xăng.

Chú ý: Khi tháo các vòi phun ra khỏi dàn

ống phân phối phái cẩn thận để tránh làm

hỏng giắc nối hay đầu kim phun.

Hình 1.21: Tháo vòi phun khởi

động lạnh.

Hình 1.22: Tháo dàn phân phối.

b. Quy trình lắp lên xe.

Quy trình lắp hệ thống lên xe đ-ợc thực hiện theo các b-ớc ng-ợc lại của quy trình

tháo.Với một số chú ý sau:

- Luôn dùng các gioăng đệm mới .

23

-

Khi lắp vòi phun chính: không dùng lại các vong đệm chữ O tr-ớc khi lắp bôi trơn

đệm chữ O bằng dầu chuyên dùng, gióng thẳng vòi phun và giàn ống phân phối rồi ấn

thẳng vào không ấn nghiêng.

- Khi lắp các giăc nối chú ý nghe tiếng kêu nhỏ cho biết giắc đã đ-ợc hãm.

1.2.1. Thc tp cm bin

1. Hng mch cm bin lu lng khớ np (DTC - P0100/31)

Mễ T MCH

Cm bin lu lng khớ np s dng dõy sy bng platin. Cm bin lu lng khớ

np loi dõy sy bao gm dõy sy platin, nhit in tr v mt mch iu khin lp bờn

trong v bng nha. Cm bin lu lng khớ np loi dõy sy lm vic da trờn nguyờn tc

l dõy sy v nhit in tr c t trong ng ng np v cm nhn bt k s thay i

no ca lng khớ np.

Dõy sy c duy trỡ mt nhit c nh bng dũng iu khin chy qua dõy sy.

Dũng in ny sau ú c o di dng in ỏp ra ca cm bin lu lng khớ.

Mch ny c lp sao cho dõy sy v nhit in tr to thnh dng mch cu, vi

transitor cụng sut iu khin sao cho in th ca im A v B luụn bng nhau nhm duy

trỡ nhit t trc.

DTC

iu kin phỏt hin mó h hng

H hay ngn mch trong cm bien lu

P0100/31 lng khớ np trong 3 giõy hay hn vi

tc ng c nh hn 4000 vũng/phỳt.

Khu vc phỏt hin

H hay ngn mch trong mch

cm bin lu lng khớ np.

Cm bin lu lng khớ np.

ECU ng c.

LU í: Sau khi kim tra xỏc nhn li DTC P0100/31, dựng mỏy chn oỏn kim tra

li t l lu lng khớ np trong phn CURRENT DATA d liu hin thi.

Gớa tr lu lng khớ np ( gam/giõy )

0

H hng

H hay ngn mch ngun ca cm

24

biến lưu lượng khí nạp.

Mạch VG hở hay ngắn mạch.

271 hay lớn hơn

Hở mạch EVG.

QUY TRÌNH KIỂM TRA

LƯU Ý: Hãy đọc dữ liệu lưu tức thời bằng máy chẩn đoán. Do các dữ liệu này ghi lại

tình trạng của động cơ khi hư hỏng xảy ra, khi khắc phục hư hỏng nó sẽ có ích trong việc

xác định xe đang chạy hay đỗ, động cơ nóng hay chưa, tỉ lệ không khí – nhiên liệu đậm hay

nhạt tại thời điểm xảy ra hư hỏng.

1

KIỂM TRA ĐIỆN ÁP CẤP NGUỒN CỦA CB LƯU LƯỢNG KHÍ NẠP

a) Tháo giắc cảm biến lưu lượng khí nạp.

b) Xoay khoá điện lên vị trí ON.

c) Đo điện áp giữa cực VG và E2 của giắc nối

cảm biến lưu lượng khí nạp.

Điện áp: 9 – 14 V

NG

OK

2

SỬA CHỮA HAY THAY DÂY ĐIỆN VÀ

GIẮC NỐI

KIỂM TRA ECU.

a) Khởi động động cơ.

b) Đo điện áp giữa các cực VG và E2 phía

dây điện của giắc E12 của ECU động cơ

khi động cơ chạy không tải.

Điện áp: 0,5 – 3 V

LƯU Ý: Cấn số ở P hay N và AC tắt.

NG KIỂM TRA VÀ THAY THẾ ECU

OK

3

KIỂM TRA DÂY DẪN VÀ GIẮC NỐI (ECU VÀ CB KHÍ NẠP)

25