Tính toán,, thiết kế cơ cấu nâng và cơ cấu thay đổi tầm với của cần trục bánh lốp theo mẫu e24 3 với q=24t, r=19m

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.27 MB, 63 trang )

CHƢƠNG 1:MỞ ĐẦU

1.1. LÍ DO CHỌN ĐỀ TÀI

Nước ta đang trên con đường đổi mới và phát triển về nhiều lĩnh vực, đang dần

công nghiệp hóa hiện đại hóa.

Trong công việc xậy dựng nền kinh tế đòi hỏi phải có một cơ sở hạ tầng vững

chắc, các công trình xây dựng cầu cảng, bến bãi , đường xá, nhà cửa đòi hỏi phải có

máy móc vận chuyển vật liệu thi công , ngoài ra nước ta còn đang được mở rộng thi

công và phát triển thuận lợi cho việc xếp dỡ hàng hóa. Các công trình xây dựng lớn,

các khu công nghiệp nặng và công nghiệp nhẹ…đòi hỏi nhiều loại máy xếp dỡ trong

việc thay thế bớt sức lao động của công nhân, tăng hiệu quả về kinh tế.

Chọn đề tài “Thiết kế cần trục bánh lốp sức nâng 24T” vì đây là loại thiết bị xếp dỡ

phục vụ cho công việc vận chuyển vật liệu hay bốc dỡ hàng hóa cho các ngành công

nghiệp. Ngoài ra do tính cơ động cao , cần trục này còn được sử dụng ở nơi có khối

lượng công việc nhiều, tại các địa điểm phân tán ở nơi xa. Mặt khác trong các loại

cần trục tự hành thì nó được sử dụng tương đối phổ biến.

1.2.MỤC ĐÍCH

Thực hiện đề tài này không nằm ngoài mục đích là tìm hiểu và nghiên cứu, mặt

khác còn giúp bản thân làm quen với công việc của một kĩ sư ngành máy nâng

chuyển trong tương lai.

Trau dồi học hỏi về chuyên môn, nghiên cứu các vấn đề về lý thuyết và thực tế,

tìm ra mối quan hệ thực tại giữa chúng, trên cơ sở hạn chế về mặt công nghệ của

nước nhà, từ đó tìm ra những biện pháp công nghệ phù hợp với thực tế.

1.3. PHƢƠNG PHÁP VÀ PHẠM VI NGHIÊN CỨU

1.3.1. PHƢƠNG PHÁP NGHIÊN CỨU

Dựa trên nền tảng là các học phần được đào tạo tại trường như: sức bền vật liệu, cơ

lý thuyết, cơ kết cấu, nguyên lý – chi tiết máy, vật kiệu kĩ thuật, dung sai và lắp ghép,

kết cấu thép máy nâng chuyển, máy trục, máy nâng tự hành, công nghệ chế tạo,máy

thuỷ lực. Kết hợp quá trình tìm hiểu thực tế tại các công trình xây dựng, các kho bãi,

bến cảng…Trong quá trình thực tập tốt nghiệp, cũng với những kiến thức đã được

trau dồi trong quá trình học tập, tham khảo các tài liệu có liên quan, cùng với sự giúp

đỡ của giáo viên hướng dẫn nhằm thực hiện đề tài một cách tốt nhất.

1.3.2. PHẠM VI NGHIÊN CỨU

Trong thiết kế này chủ yếu đi sâu vào nghiên cứu và tính toán các cơ cấu chính của

cần trục bánh lốp như: cơ cấu nâng, cơ cấu thay đổi tầm với…

1.4. Ý NGHĨA THỰC TẾ CỦA ĐỀ TÀI NGHIÊN CỨU

1

Đề tài có thể làm tài liệu tham khảo cho sinh viên đang học tập,nghiên cứu trong

nghành.

Từ việc tính toán các cơ cấu: cơ cấu nâng và cơ cấu thay đổi tầm với của cần trục

bánh lốp phục vụ cho các quy trình lắp ráp chế tạo, sửa chữa và bào hành, vận hành

một cách tốt nhất và hiệu quả kinh tế nhất.

2

CHƢƠNG 2: GIỚI THIỆU CHUNG

2.1.KHAÙI QUAÙT VỀ MÁY TRỤC

Hiện nay, trong công cuộc xây dựng và phát triển nền kinh tế quốc dân, các

ngành công nghiệp mũi nhọn luôn được đầu tư đúng mức về ngân sách và chính

sách. Các ngành này góp phần giúp cho nền kinh tế chung của cả nước tiến bộ và

phát triển.

Ngành máy nâng chuyển là một ngành mới nhưng rất quan trọng vì nó phục vụ

trực tiếp vào công cuộc phát triển và hiện đại hóa đất nước.

Việt Nam là một nước có vị trí thuận lợi ở Đông Nam Á, có bờ biển dài…Do

vậy rất phù hợp với ngành hàng hải và các ngành liên quan, là điều kiện thuận lợi

cho việc tạo mối quan hệ ngoại giao, kinh tế bằng đường hàng hải.

Trong công cuộc xậy dựng và phát triển của nền kinh tế đòi hỏi phải có một cơ

sở hạ tầng vững chắc, do vậy mà ngành xây dựng và xếp dỡ rất quan trọng, các

công trình xây dựng, xếp dỡ cầu đường, bến cảng, bến bãi, đường xá, nhà cửa

đòi hỏi phải có máy móc vận chuyển nguyên vật liệu để thi công, do đó máy xếp

dỡ có một vai trò rất quan trọng để gia tăng năng suất lao động và thay thế 1 phần

sức lao động của con người.

Cảng sông, cảng biển của Việt Nam đã được mở rất nhiều tạo điêu kiện thuận

lợi cho việc xếp dỡ hàng hóa. Chính vì vậy mà nhà nước ta đã đầu tư phát triển

hàng hải, mua sắm nhiều loại máy xếp dỡ đóng vai trò quan trọng trong việc làm

giảm bớt sức lao động của người công nhân, tăng năng suất xếp dỡ hàng hóa.

Ngành đóng mới tàu hàng được chú trọng, đã đủ khả năng đóng mới những

con tàu có trọng tải hàng ngàn tấn. Do vậy việc ứng dụng máy xếp dỡ vào ngành

này rất phù hợp. Thông thường máy trục phải nâng những loại hàng khối, hàng

nặng cồng kềnh nên phải sử dụng máy trục.

3

Hình 2.1 Sơ đồ phân loại máy nâng

4

2.2.LỰA CHỌN PHƢƠNG ÁN

- Theo đề tài đưa ra: “Thiết kế cần trục bánh lốp theo mẫu E24-3 với sức nâng Q

= 24T, R = 19m”. Ta đưa ra 2 phương án lựa chọn theo kết cấu thép cần:

+ Cần trục dạng dàn

+ Cần trục dạng dầm hộp

2.2.1.Cần trục dạng dàn:

H

L

K

R

Hình 2.1 Cần trục dạng dàn

- Ưu điểm:

+ Có thể di chuyển dễ dàng, vận tốc di chuyển cao.

+ Diện tích chắn gió ít hơn

+ Kết cấu dàn dễ sửa chữa, bảo dưỡng.

- Nhược điểm:

5

+ Khó di chuyển trên đường dốc

+ Dễ bị lún trên nền đất mềm

+ Di chuyển khó hơn cần hộp do cần không có cơ cấu thu ngắn cần.

+ Kết cấu thép lắp ghép phức tạp hơn.

+ Dễ hỏng hóc do bung gẫy mối hàn, mối ghép dàn.

2.2.2.Cần trục dạng dầm hộp

H

L

K

Hình 2.2 Cần trục dạng dầm hộp

- Ưu điểm:

6

+ Độ linh động cao, có vận tốc di chuyển lớn.

+ Nâng hàng có tải trọng lớn hơn cần dàn.

+ Ít hỏng hóc.

+ Kết cấu thép dầm chắc chắn hơn dàng dàn

+ Cần có thể thu ngắn lại để di chuyển dễ dàng hơn.

- Nhược điểm:

+ Diện tích chắn gió lớn hơn

+ Nếu có hỏng hóc thì khắc phục khó khăn hơn

+Cần có trọng lượng lớn

*Kết luận: Dựa vào ưu nhược điểm của 2 phương án, kết hợp với yêu cầu của

đề tài ta sử dụng cần trục dạng dầm hộp.

7

2.3.GIỚI THIỆU VỀ CẦN TRỤC BÁNH LỐP

2.3.1.CẤU TẠO CẦN TRỤC

Hình 2.3 Cần trục bánh lốp

1.Ca bin

2.Giá chữ A

3Ca bin điều khiển

5.Móc

6.Chân chống

7.Cần

2.3.2. CƠNG DỤNG VÀ ĐẶC ĐIỂM

- Cần trục bánh lốp dung để nâng và vận chuyển hang hố trong các kho bãi, bến

cảng, cơng trình…

- Nhờ sự linh động trong việc di chuyển nên cần trục bánh lốp được dử dụng rộng

rãi.Cần trục bánh lốp sử dụng các chân chống để tăng cường độ ổn định của máy, các

thiết bị nâng được bố trí trên sàn xe và được mang dắt bằng cơ cấu di chuyển nên tính

ổn định khi làm việc tương đối cao.

8

2.3.3. CÁC CƠ CẤU

Cần trục gồm có 4 cơ cấu:

-Cơ cấu nâng

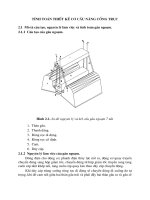

Hình 2.4 Sơ đồ cơ cấu nâng

Cơ cấu nâng gồm có động cơ điện lai hộp giảm tốc rồi truyền sang tang

nâng, nhờ q trình quấn cáp trên tang mà hàng hố được nâng lên.Động cơ điện

lấy nguồn điện từ máy phát được dẫn động bởi động cơ đốt trong.

-Cơ cấu thay đổi tầm với

Cơ cấu thay đổi tầm với gồm hệ thống thuỷ lực và xi lanh nâng hạ.Dầu được

bơm hút từ thùng dầu và qua các đơn ngun điều khiển nâng và hạ sau đó đi qua

cụmvan điều chỉnh và vào khoang trên của xi lanh nếu muốn hạ cần hoặc vào khoang

dưới của xi lanh nếu muốn nâng cần,dầu thuỷ lực ở khoang còn lại sẽ theo đường dầu

hồi trở về thùng chứa

9

1

2

3

4

5

Hình 2.5 Sơ đồ cơ cấu thay đổi tầm với

1-Bơm thuỷ lực; 2-Đơn nguyên điều khiển; 3-Cụm van điều chỉnh;

4-Xi lanh thuỷ lực; 5-Thùng dầu

10

-Cơ cấu quay

Hình 2.6 Sơ đồ cơ cấu quay

1 – Động cơ; 2 – Khớp nối; 3 – Phanh; 4 – Hộp giảm tốc; 5 – Trục truyền

động; 6 – Bánh răng hành tinh; 7 – Hệ chốt dẫn động bánh răng; 8 –

Chốt dẫn động bánh răng; 9 – Con lăn đỡ.

Cơ cấu quay cũng gồm động cơ điện lai hộp giảm tốc nón trụ.Trục ra

của hộp giảm tốc được lắp với bánh răng nhỏ.Bánh răng này sẽ ăn

khớp với với vành răng được lắp trên sácxi.

-Cơ cấu di chuyển

Cơ cấu di chuyển gồm có động cơ điện qua hộp giảm tốc,truyền lực chính

rồi vào bộ vi sai.Cầu sau là cầu chủ động,cầu trước là cầu lái.Do vậy

cần trục chỉ di chuyển với 1 tốc độ.Khi muốn lùi,ta tiến hàng đảo chiều

quay của động cơ điện.

2.3.4. CÁC THÔNG SỐ KĨ THUẬT

Sức nâng của máy:

Tầm với lớn nhất:

Tầm với nhỏ nhất:

Chiều cao nâng hàng:

Vận tốc nâng hàng:

Q = 24T

Rmax = 19m

Rmin = 8m

H = 14m

vn = 11m/phút

11

Vận tốc quay:

vq = 1,2 v/p

Tốc độ di chuyển:

vdc = 25km/h

Khối lượng toàn bộ cần trục:

G = 38T

Nguồn động lực: động cơ đốt trong

12

CHƢƠNG 3. TÍNH TOÁN CƠ CẤU NÂNG

3.1. XÁC ĐỊNH CHẾ ĐỘ LÀM VIỆC CỦA CƠ CẤU

3.1.1. Các thông số cơ bản của cơ cấu:

*Sức nâng

: Q = 24T

*Vận tốc nâng

: vn = 11m/ph

*Chiều cao nâng

: H = 14m

3.1.2. Chọn chế độ làm việc của cơ cấu

Chế độ làm việc của cơ cấu được thể hiện bởi những chỉ tiêu sau đây:

a/ Hệ số sử dụng theo sức nâng:

KQ =

Qtb

= 0,55

Q

(bảng (1.2) [2]

Trong đó:

Qtb: khối lượng trung bình của hàng và thiết bò mang hàng trong một ca

làm việc.

Q: sức nâng đònh mức. (Q = 24T).

b/ Hệ số sử dụng trong năm theo công thức:

Kn =

So ngay lam viec trong nam 180

=

= 0,5

365 ngay

365

(1.2)[2]

c/ Hệ số sử dụng trong ngày theo công thức (1.3) [2]:

K ng =

So gio lam viec trong ngay 16

=

= 0, 67

24

24

(1.2) [2]

d/ Cường độ làm việc của cơ cấu:

CĐ% =

Thoi gian lam viec cua co cau trong mot chu ki

´ 100%

Thoi gian cua chu ki

Tra bảng (1.2) [2] CĐ% = 25%.

Chế độ làm việc chung của cần trục xác đònh theo chế độ làm việc

của cơ cấu nâng tra bảng (1.2) [2] ta chọn chế độ làm việc trung bình.

e/ Số lần mở máy trong giờ:

m = 120 (lần)

f/ Nhiệt độ của môi trường xung quanh:

t = 250C

13

3.2. SÔ ÑOÀ CÔ CAÁU NAÂNG

Hình 3.1 Sơ đồ cơ cấu nâng

1 – Động cơ;

3 – Khớp nối vòng đàn hồi;

5 – Tang quấn cáp;

2 – Phanh điện từ;

4 – Hộp giảm tốc;

6 – Khớp nối răng.

14

3.3. CHỌN MÓC

3.3.1. Giới thiệu về móc

Các loại móc treo đã được tiêu chuẩn hóa,vì vậy đối với các móc

tiêu chuẩn ta chỉ cần chọn theo bảng tiêu chuẩn,theo tải trọng nâng và

điều kiện làm việc.

Tuy nhiên khi chọn hay thiết kế thì ta cần chú ý tận dụng khả năng thu

nhỏ kích thước và chiều dài để tăng chiều cao nâng,tận dụng khả năng

giảm trọng lượng và chế tạo đơn giản.Vì vậy ta sử dụng móc đơn để sử

dụng hếùt tính ưu việt trên.

Hình 3.2 Móc

D: là đường kính vòng trong móc treo

a: là chiều rộng miệng móc treo

d1: là đường kính trong của ren

3.3.2. Chọn móc treo

Căn cứ vào sức nâng của cần trục Q =24T,theo tài liệu “Tính tốn máy

nâng chuyển” ta chọn móc có các thông số sau:

mm

m(KG)

D

D1

a

L

Q(T)

d1

400

480

215

350

560

520

25

Bảng 3.1 Thông số móc treo

15

3.4. CHỌN HỆ PALĂNG NÂNG

Sơ đồ mắc cáp

Hình 3.3 Sơ đồ mắc cáp

1. Tang

2. Cáp nâng

3. Puly dẫn hướng cáp

4. Hệ thống palăng

Theo sơ đồ mắc cáp trên ta có:

Số nhánh cáp treo vật m=4

Số nhánh cáp cuốn vào tang k=1

Bội suất palăng a =

m 4

= =4

k 1

(1-7)[3]

3.5. CHỌN CÁP NÂNG

3.5.1. Giới thiệu về cáp

Trong các kiểu bện cáp thì cáp bện kép được sử dụng rộng rãi nhất

trong đó loại cáp bện kép với lõi đai với sáu dánh cáp là sử dụng

rộng rãi hơn cả. Lõi bằng đai có ưu điểm là cáp có độ uốn cong tốt

và khả năng tự bôi trơn tốt hơn.

3.5.2 Tính toán chọn cáp

16

Kích thước cáp thép được chọn theo công thức :

Sđ Smax .n

(2-10) [1]

Trong đó:

Sđ: lực kéo đứt dây cáp tra trong bảng tiêu chuẩn.( Bảng III.3[2] )

Smax: lực căng cáp lớn nhất tại chỗ cuốn lên tang trong quá trình

nâng vật được xác đònh theo công thức (2-18) [1]:

S max

Q0 .(1 )

m.(1 a ).t

+ Q0: trọng lượng vật nâng kể cả móc

Q0 =Q+Qm =24T+0,52T=24,52T=245200 N

+Qm: là trọng lượng móc,Qm=520Kg

+ a: bội suất của palăng ,a =4

+m: số nhánh cáp cuốn vào tang,m=1

+ : là bội suất của một palăng, =0,98

+ t : là số puly dẫn hướng cáp, t=3

S max

(bảng 1-9 [1])

245200(1 0,98)

67116( N )

1.(1 0,98 4 ).0,983

Hiệu suất của palăng xác đònh theo công thức (2-21) [1]:

hp

Q0

245200

0,91

m.a.S max 1.4.67116

n là hệ số an toàn,theo bảng 2.2 [1],đối với cơ cấu nâng , chọn n =

5,5.Vậy lực đứt cáp sẽ là:

Sđ 67116.5,5=369138 (N)

Tra bảng III.3 [2] chọn cáp bện kép loại K-P cấu tạo 619(1+6+6).6+1

lõi theo OCT 2588-69 có các thông số sau:

Sđ = 40450 KG = 404500 N.

b = 160 KG/mm2.

dc = 28 mm

Hình 3.4: Mặt cắt cáp

17

1-Sợi cáp; 2- Lõi cáp

Khối lượng tính toán 1000m cáp đã bôi trơn là 2911 Kg.

Độ bền dự trữ của cáp theo công thức(2.7) [2]:

nt =

Sđ

404500

=

= 6, 2 > [n] = 5,5

Smax 65100

Vậy thỏa mãn điều kiện độ bền dự trữ của cáp lớn hơn hệ số an toàn

cho phép.

3.6. TÍNH TOÁN CÁC KÍCH THƯỚC CƠ BẢN CỦA TANG VÀ

PULY

3.6.1.Giới thiệu sơ lược về tang

Chọn tang đúc bằng gang xám _ nhãn hiệu Cч15-32, có xẻ rãnh. Tang

có rãnh có nhiều ưu điểm và được sử dụng phổ biến nhất. Rãnh cáp

trên tang có tác dụng dẫn cáp cuốn trên tang, các vòng cáp không tiếp

xúc nhau, diện tích tiếp xúc giữa cáp và tang lớn làm giảm ứng suất

tiếp xúc.

Bán kính rãnh cáp theo [3] trang 40:

R = 0,6.dc = 0,6.28 = 16,8 mm.

Chiều sâu rãnh cáp theo [3] trang 40:

h0,3.dc = 0,3.28 = 8,4mm.

Bước cuộn cáp theo [3] trang 40:

t1,1.dc = 1,1.28 = 30,8mm.

Hình 3.5 Tang quấn cáp

Dựa vào bảng 2.8 [2], Chọn t = 34 mm, h = 9 mm, R = 17 mm.

3.6.2.Chọn puly dẫn hướng cáp

Puli được phân thành các loại:

_ Puli cố đònh để đổi hướng cáp.

_ Puli di động để thay đổi lực căng của cáp.

18

_ Puli cân bằng.

Chọn puli trong cơ cấu nâng làm việc ở chế độ trung bình thường được

đúc bằng gang xám, đúc có nan hoa nhằm làm giảm trọng lượng và tiết

kiệm vật liệu. Mặt cắt của rãnh có hình dạng như sau:

Hình 3.6 Puly

Đáy rãnh puli là một cung tròn có bán kính được tính theo [3] trang 32:

r = 0,6.dc

r = 0,6.28 = 17mm.

Góc nghiêng của hai thành bên rãnh puli 2 = 500

Chiều sâu rãnh puli h được chọn:

h = 2,5.dc

h = 2,5.28 = 70 mm.

Đường kính puli Dp:

Chọn Dp (e-1) .dc ([3] trang 32)

e: hệ số phụ thuộc loại máy, truyền động của cơ cấu và chế độ làm

việc của cơ cấu. Theo bảng 2.7 [1] chọn e = 18.

Dp (18-1) .28= 500mm.

Tuy nhiên đối với cần trục tự hành ta có thể chọn Dp=0,8Dt

Ổ trục puli dùng ổ bi vì loại ổ này có hiệu suất cao. Chọn h = 0,98

3.6.3.Đường kính tang

Đường kính cho phép nhỏ nhất đối với tang xác đònh theo công thức :

Dt (e –1 ) .dc.

(2-12) [1]

Trong đó:

Dt: đường kính tang.

19

dc: đường kính của cáp (dc = 28mm).

e: hệ số thực nghiệm phụ thuộc vào loại máy, truyền động của cơ cấu

và chế độ làm việc của cơ cấu. Tra bảng 2-4 [1]

e = 18

Dt (18 – 1) .28 = 476 mm.

Chọn Dt =600mm

Do yêu cầu công nghệ chế tạo tang đúc mà chiều dày thành tang

không nhỏ hơn 12mm và thường được tính sơ bộ theo công thức :

= 0,02.Dt +(6 10) mm

(2-18) [1]

Dt: đường kính danh nghóa của tang chọn Dt = 600 mm.

= 0,02.600 + 8 = 20 mm.

3.6.4.Chiều dài tang

Chiều dài tang phải đảm bảo sao cho khi hạ vật xuống vò trí thấp nhất thì

tang vẫn còn lại ít nhất 1,5 vòng dây cáp (không kể những vòng dây

cáp nằm trong cặp quy đònh về an toàn).

_ Chiều dài có ích của cáp cuốn trên tang ứng với palăng đơn theo tài

liệu [1] trang 21 là:

l = H.a

H: chiều cao nâng danh nghóa ,H =14m.

a: bội suất palăng, a =4.

l = 14.4 =56 m

_ Đường kính puli cáp đối với cần trục có cần tự hành:

Dp = 0,8.Dt = 0,8600 = 480 mm.

_ Số vòng cáp làm việc trên tang theo [1] trang 21:

Z0 =

l

p .( Dt + dc )

Trong đó:

dc: đường kính cáp,dc = 28mm).

Dt: đường kính tang tính đến tâm cáp Dt = 600mm.

Vậy:

Þ Z0 =

56000

= 28,3v

3,14 ( 600 + 28)

Chọn Z0=29 vòng.

Số vòng cáp thực tế trên tang : Z=Z0+Z1

Z1: số vòng cáp dự trữ trên tang ,Z1 = 1,5 2 chọn Z1 = 2

Vậy Z=29+2=31 vòng

_ Chiều dài phần cắt ren trên tang:

L0 = Z.t = 31.0,034 = 1,054m=1054mm

_ Chiều dài toàn bộ tang khi dùng palăng :

Lt = L0 + L1+2.L2

(2-13) [1]

20

Trong đó:

L1: phần tang để cặp đầu cáp,nếu dùng phương pháp cặp thông

thường thì phải cắt thêm khoảng 3 vòng rãnh trên tang nữa.Do đó

L1=3.t=3.34=102mm

L2:là bề dày thành bên của tang,chọn L2= 22mm

Lt =1054+102+2.22=1200 mm

Đối với tang đơn ta phải đảm bảo khi móc treo ở vò trí cao nhất thì khoảng

cách Lr với tang xẻ rãnh sao cho 1 60.

Khoảng cách nhỏ nhất của trục puli và trục tang :

hn =

0,5.Lt 0,5.1200

=

= 5700mm

tg 60

tg 60

(2-13) [2]

Hình 3.7 Sơ đồ tính tang

Kí hiệu

R

tang

(mm)

Cч15-32 17

h

(mm)

9

t

(mm)

34

Dt

(mm)

600

Lo

(mm)

1054

L

(mm)

1200

L1

(mm)

102

L2

(mm)

22

21

Bảng 3.2 Thông số tang

3.6.5. Tính sức bền tang

Đối với tang một lớp cáp, loại có chiều dài tang không lớn hơn 3 lần

đường kính của nó (Lt 3Dt) thì thành phần ứng suất uốn và xoắn rất

nhỏ chỉ bằng 1015% ứng suất nén. Trong trường hợp này người ta cho

phép kiểm tra bền tang theo ứng suất nén theo công thức :

sn =

k .Smaxf

£ [s ] n

d .t

(2-15) [1]

Trong đó:

: chiều dày thành tang , = 20mm.

Smax: lực căng cáp lớn nhất ,Smax = 65100 N

t: bước cáp ,t = 34mm

k: là hệ số phụ thuộc số lớp cáp cuốn lên tang,đối với tang 1 lớp

cáp thì

k =1

: là hệ số giảm ứng suất,đối với tang bằng gang thì =0,8

[]n: ứng suất nén cho phép: do tang được đúc bằng gang CЧ15–32 là

loại vật liệu thông dụng phổ biến nhất có giới hạn bền nén là bn = 565

N/mm2. Ứng suất cho phép xác đònh theo giới hạn bền nén với hệ số an

toàn n = 5:

[s ]

n

=

s bn 565

=

= 113Nmm2

n

5

1.0,8.67116

77 N / mm2 [ ]n (thõiều kiện).

20.34

Vậy có thể coi là tang làm việc đủ bền.

n

3.6.6.Kẹp cáp trên tang

Phương pháp cố đònh đầu cáp trên tang thông dụng nhất là dùng tấm

đệm bên ngoài ép cáp lên bề mặt tang bằng bulông. Vì đường kính cáp

d =28mm nên ta chọn tấm kẹp có hai bulông để cố đònh đầu cáp và

dùng 2 tấm kẹp.

_ Lực căng dây cáp tại chỗ kẹp cáp được tính theo công thức:

S0

S max

e f

(2-16) [1]

Trong đó:

Smax: lực căng cáp lớn nhất ,Smax = 67116 N.

f: hệ số ma sát giữa dây cáp và tang (f =0,12 0,16).ta chọn f= 0,14

e: hệ số phụ thuộc vào loại máy, truyền động của cơ cấu và chế

độ làm việc của cơ cấu ,tra bảng 2-4 [1] ,ta có e = 18.Trong đó ef. tra

bảng2-12 [1]

22

: góc ôm tang bằng những vòng cáp dự trữ = 34.Chọn =4

Sk

67116

9879 N

180,144

_ Lực kéo các bulông cặp theo [1] trang 22:

P

Sk

9879

32930 N

2f

2.0,15

_ Lực uốn các bulông theo [1] trang 22:

P0=P.f=32930.0,15=4940 N

_ Các bulông này bò kéo và uốn với ứÙng suất uốn tổng ở mỗi

bulông:

P0 .l 0

1,3.P

đ

2

z. .d1 0,1.Z .d13

4

(2-17) [1]

Trong đó:

lo=40mm tay đòn đặt lực P vào bulông .

d1=30mm đường kính chân ren bulông.

[]đ: ứng suất cho phép kéo đứt bulông.

Z =4 là số bulông cặp cáp

t

1,3.32930

4940.40

33N / mm2 đ

2

4..3,14.30

4.0,1.303

4

Chọn vật liệu làm bulông bằng thép CT3 có ứng suất đứt cho phép

[]đ = 7585 N/mm2 .Vậy bulông đủ bền.

3.6.7. Tính toán trục tang và chọn ổ đỡ

a.Tính sơ bộ trục

Trục tang không nối với trục ra của hộp giảm tốc nên nó không chòu

mômen xoắn mà chỉ chòu ứng suất uốn thay đổi theo chu kì đối

xứng.Trục tang được đưa về một dầm có một gối khớp và một gối di

động.Gối di động ở vò trí nối với trục ra của hộp giảm tốc,còn gối

khớp ở vò trí gối đỡ của trục tang.Sơ đồ tính trục tang như sau:

23

Hình 3.8 Sơ đồ tính trục

Hợp lực căng của dây cáp nâng tác dụng lên tang là:

R = SMax = 67116 N.Lực này nằm ở điểm giữa của tang.

Tải trọng bên ma ở bên phải RD

RD =

R 67116

32550 N R C

2

2

Phản lực tại ổ A:

RA =

R D .300 R C .1250 1250 300.32550

34795 N

1450

1450

Phản lực tại ổ B:

RB =

R D .1150 R C .200 1150 200.32550

30305 N

1450

1450

Mômen tại D:

MD = RB . 300 = 30305 . 300 = 9091500 Nmm

Mômen tại C:

MC = RA. 200 = 34795 . 200 = 6959000 Nmm

24

Trục tang được làm từ thép 45 có các thông số sau:

ch 430 N/mm 2 ; b 610 N/mm 2 ; 1' 250 N/mm 2

Ứng suất uốn cho phép với chu kỳ đối xứng trong phép tính sơ bộ có

thể xác đònh theo công thức:

[] =

1

[n].k

'

250

84 N/mm 2

1,86.1,6

Trong đó: n = n1.n2.n3 là hệ số an toàn

k’ = 1,6 hệ số tính đến tập trung ứng suất.

(1-12) [1]

(1-16) [1]

(bảng 1-5 [1])

n1 = 1,3 hệ số an toàn phụ thuộc vào mức độ quan trọng của

chi tiết và cơ cấu(bảng 1-6 [1])

n2 = 1,1 hệ số tải trọng tính đến chế độ làm việc của cấu,tải

trọng quán tính…(bảng 1-7 [1])

n3= 1,3 hệ số tính đến ảnh hưởng của khuyết tật bên trong

của vật liệu đến sức bền mỏi của chi tiết(bảng 1-8 [1])

Vậy n=1,3.1,1.1,3=1,86

Ta thấy momen uốn ở D là lớn nhất.Tại điểm D trục phải có đường kính:

d≥

3

MD

0,1 . [ ]

9091500

103mm

0,1.84

Theo TCNN 142 – 64: Chọn d = 110 mm ; đoạn lắp ổ d = 100 mm

Trục cần được kiểm tra tại tiết diện có khả năng có ứng suất tập trung

lớn nhất ta nhận thấy điểm D là điểm nguy hiểm nhất vì mômen uốn tại

đây lớn nhất.

Ứng suất lớn nhất tại D:

u =

MD

9091500

68 N/mm 2

3

3

0,1 . d

0,1.(110)

Với Wz = 0,1 d 3p : Mômen chống uốn của tiết diện đối với trục Z.

Số giờ làm việc tổng cộng:

T = 24 . 365 . A . Kn . Kng

Trong đó: Kn = 0,5 ; Kng = 0,65 ; A =15 năm (tra bảng 1-1[1])

T = 24 . 365 . 15 . 0,5 . 0,65 = 44000 h

Số chu kỳ làm việc tổng cộng:

25