Thiet ke Duc

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (3.24 MB, 71 trang )

NGUYÊN LÝ THIẾT KẾ ĐÚC

TS.Lưu Phương Minh

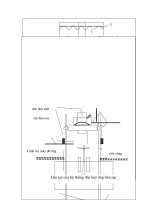

Q trình SX đúc trong khn cát

Hỗn hợp

làm khn

Mẫu đúc

Hộp lõi

Hỗn hợp

làm lõi

Làm

khuôn

Làm lõi

Sấy khuôn

Sấy lõi

Khuôn khô

Khuôn tươi

Lắp ráp khuôn, lõi

Nhiên liệu

Lị đúc

Ngun liệu

kim loại

Nấu kim loại

Biến tính

Rót khn

Phá khn, lõi

Làm sạch vật đúc

Kiểm tra

Vật đúc

Phế phẩm

THIẾT KẾ ĐÚC

Thành lập bản vẽ đúc

Bản vẽ mẫu

Bản vẽ hộp và lõi

Thiết kế hệ thống rót - Đậu hơi

- Đậu ngót

Thành lập bản vẽ đúc

Phân tích kết cấu

Xác định mặt phân khuôn

Xác định các thông số của bản vẽ vật đúc

Xác định lõi và gối lõi (ruột và đầu gác)

Phân tích kết cấu

Nghiên cứu bản vẽ chi tiết

Hình dung chi tiết,

Điều kiện kỹ thuật

Vật liệu chế tạo chi tiết

Vị trí làm việc của chi tiết …

Phân tích kết cấu

Dự kiến sơ bộ quy trình gia công cắt gọt

Xác định những phần bề mặt phải gia cơng,

Những mặt chuẩn cơng nghệ

Từ đó xem xét:

Sự hợp lý với kết cấu vật đúc chưa

Nếu chưa có thể thay đổi một phần kết cấu

nhằm: đơn giản kết cấu, ph hợp Cơng nghệ

đúc.

PHÂN TÍCH KẾT CẤU

Ví dụ:

Lược bỏ các rãnh then, rãnh lùi dao, các lỗ nhỏ quá

không đặt lõi được

Sản xuất đơn chiếc lỗ 50 mm không đúc

Sản xuất hàng loạt

30 mm không đúc

Sản xuất hàng khối

20 mm không đúc

Các rãnh có độ sâu

< 6mm, các bậc dày < 25 mm

không nên đúc

Phân tích kết cấu

Tăng hoặc giảm độ dày thành vật đúc,

các gân gờ, chỗ chuyển tiếp giữa các

thành vật đúc để dễ đúc hơn nhưng

không ảnh hưởng đến:

Khả năng chịu lực

Điều kiện làm việc của chi tiết.

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Ví dụ phân chia chi tiết chế tạo

bằng phuong pháp đúc

Xi lanh nguyên của

động cơ bốn thì

Phân chia xi lanh nguyên

thành hai chi tiết

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Phương pháp chiếu chùm tia sáng

vng góc chi tiết cần đúc

Chi tiết khơng có

tính cơng nghệ

Chi tiết có tính

cơng nghệ

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Thiết kế liên kết các vấu hoặc phần nhô lên

Đề xuất giới hạn chiều cao phần nhơ lên

Kích thước bao lớn nhất của chi tiết, mm

Phần nhô cao tối thiểu, mm

< 500

500-2000

> 2000

5

10

20

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Chỉ định gia công cơ

Thiết kế sai

Thiết kế đúng

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Kích thước các phần lõm của vật Đúc

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Thiết kế phần cố định lõi

Cố định lõi bằng gối

lõi và mã

Cố định lõi bằng

gối lõi

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Đường kính lỗ nhỏ nhất của vật Đúc

Khi sản xuất hang loạt

Khi sản xuất loạt nhỏ

Khi sản xuất đơn chiếc

20 mm

30 mm

50 mm

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Thiết kế các phần lõm và hốc

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Kích thước thành mỏng nhất của vật Đúc - t

Vật liệu

Kích thước lớn nhất của chi tiết (L), mm

500 (nhỏ)

500-1500

> 1500 (lớn)

Gang xám

6

10

15

Gang dẻo

5

8

-

Thép

8

12

20

Hợp kim màu

3

6

-

L

t

4

200

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Các kết cấu thành tiết diện vật đúc

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Tính kích thước bán kính liên kết các

phần có độ dày khác nhau

Bán kính liên kết của các thành vật đúc khác nhau

Bán kính liên kết đề xuất chọn từ 1/6 – 1/3 giá trị trung

bình chiều dày của các phần liên kết:

1 1 ab

r

2

6 3

Theo dãy tiêu chuẩn bán kính chọn giá trị gần nhất

1, 2, 5, 8, 10, 16, 20, 25, 40.

THIẾT KẾ HỢP LÝ CHI TIẾT ĐÚC

Liên kết dạng nêm

Liên kết dạng góc

Ví dụ liên kết thành có góc nhọn

Xác định mặt phân khuôn

Mặt phân khuôn là bề mặt tiếp xúc giữa các nửa

khuôn với nhau xác định vị trí đúc ở trong

khn.Mặt phân khn có thể là mặt phẳng, mặt bậc

hoặc cong bất kì.

Nhờ có mặt phân khuôn mà rút mẫu khi làm khuôn

dễ dàng lắp ráp lõi, tạo hệ thống dẫn kim loại vào

khn chính xác.

Nguyên tắc chọn mặt phân khuôn

+ Dựa vào công nghệ làm khuôn :

Rút mẫu dễ dàng, định vị lõi và lắp ráp khn.

- Chọn mặt có diện tích lớn nhất, dễ làm khuôn và lấy

mẫu.

- Mặt phân khuôn nên chọn mặt phẳng tránh mặt

cong, mặt bậc.

Chọn mặt phân khuôn

Chọn mặt phân khn

• Số lượng mặt phân khn phải ít nhất. Để

•

đảm bảo độ chính xác khi lắp ráp, công nghệ

làm khuôn đơn giản.

Nên chọn mặt phân khuôn đảm bảo chất lượng

vật đúc cao nhất:

Những bề mặt yêu cầu chất lượng độ bóng,

độ chính xác cao nên để khn ở dưới hoặc

thành bên.

Khơng nên để phía trên vì dễ nổi bọt khí, rỗ

khí, lõm co.

Chọn mặt phân khn

Nên bố trí sao cho vị trí của lõi là

thẳng đứng.

Để định vị lõi chính xác,

Tránh được tác dụng lực của kim

loại lỏng làm biến dạng thân lõi,

Dễ kiểm tra khi lắp ráp.